7.1.2.1. Влаштування автонавантажувачів

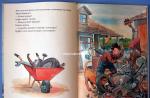

Мал. 7.12. Автонавантажувачі:

а з фронтальним вантажопідйомником;

б з бічним вантажопідйомником

Автонавантажувач - універсальна самохідна підйомно-транспортна машина, призначена для навантаження, розвантаження та транспортування на невеликі відстані різних вантажів. Навантажувач, в основному, працює з штучними та пакетованими вантажами; також його можна застосовувати для перевезення сипких вантажів.Автонавантажувач складається з вантажопідйомного обладнання та пневмоколісної ходової частини.

Залежно від розташування робочого обладнання на ходовій частині розрізняють автонавантажувачі з фронтальним вантажопідйомником (рис. 7.12, а) та з бічним (рис. 7.12, б).

Вантажопідйомне обладнаннявключає вантажопідйомник 2 та вантажозахоплювальне пристосування – вила 1. Фронтальні автонавантажувачі перевозять вантаж на вилкових підхватах, з бічним вантажопідйомником – на платформі 5; вантажопідйомник у цьому випадку служить для навантаження вантажу на платформу та вивантаження його.

На автонавантажувач замість вил може бути встановлений інший вантажозахоплювальний пристрій, наприклад стріла з грейфером для навантаження сипких і шматкових матеріалів.

Всі елементи приводу автонавантажувачів (силова установка, трансмісія, система управління) і ходової частини запозичені у вантажних автомобілів, що серійно випускаються. Відрізняються вони лише компонуванням агрегатів та рамою.

Ходова частина автонавантажувача(рис. 7.13) містить раму 9, на якій встановлені двигун 7, агрегати та системи силової передачі та ходовий пристрій – провідний міст 4 та вісь 10 з керованими колесами.

Мал. 7.13. Вилковий автонавантажувач

Колеса ходового пристрою утворюють чотири опори автонавантажувача та забезпечують йому стійке положення, його пересування та маневрування майданчиком своїм ходом.Ведучий міст 4 до рами 9 кріпиться жорстко, а вісь 10 з керованими колесами шарнірно, з можливістю поперечного хитання осі. Шарнірна підвіска дозволяє зберігати контакт всіх коліс при русі по майданчику з нерівностями і рівномірно розподіляти навантаження на керовані колеса.

7.1.2.2. Робоче обладнання автонавантажувача

Вантажопідйомникпризначений для захоплення вантажу, підйому його на необхідну висоту, його опускання та укладання.

Основними частинами вантажопідйомника (рис. 7.14) є розсувна рама механізму підйому і каретка з вилами.

Розсувна рама вантажопідйомника складається із зовнішньої нерухомої та внутрішньої рухомої рам.

Зовнішня рама 1 є конструкцією, що складається з двох вертикальних напрямних і верхньої і нижніх поперечок. До нижньої поперечки приварена плита з кульовою п'ятою 16 для кріплення циліндра підйому 5. У нижній частині до рами приварені цапфи, що з'єднують шарнірно зовнішню раму вантажопідйомника з рамою ходової 2 частини навантажувача. У середній частині зовнішньої рами приварені два кронштейни 3, що з'єднують раму з циліндрами нахилу 4.

Внутрішня рама 6 вантажопідйомника складається з двох вертикальних напрямних, пов'язаних між собою поперечками. До верхньої поперечки прикріплені дві щоки 7, яких кріпиться закріплена на плунжері циліндра 5 підйому траверса 8 з роликами 9 для вантажних ланцюгів 10.

Мал. 7.14. Вантажопідйомник

Механізм підйому включає плунжерний циліндр 5 траверсу 8 з роликами 9 і ланцюгами 10. Один кінець кріпиться до кронштейнів ланцюга каретки, а інший до кронштейна корпусу циліндра підйому.При включенні циліндра плунжер починає висуватися та через траверсу 8 переміщати внутрішню раму. Внутрішня рама щодо зовнішньої переміщається зі швидкістю, рівної швидкостівисування плунжера, а каретка щодо зовнішньої рами переміщається з подвоєною швидкістю і наприкінці ходу плунжера виявляється на верху внутрішньої рами.

Опускається каретка під впливом своєї ваги.

Для нахилу вантажопідйомника служать два гідроциліндри 4, корпуси яких шарнірно прикріплені до кронштейнів рами шасі, а штоки - до вушок на зовнішній рамі вантажопідйомника. Вони забезпечують нахил вантажопідйомника вперед або назад на кут 3 і 10, відповідно.

Для встановлення вантажозахоплювальних пристроїв (вил) – розсувна рама вантажопідйомника обладнана кареткою, підвішеною до рами на двох пластинчастих ланцюгах.

Мал. 7.15. Каретки: а із жорстким кріпленням підхватів;

б з шарнірним кріпленням підхватів

Каретка з жорстким кріпленням підхватів(рис. 7.15, а) складається з верхньої та нижньої плит 1, з'єднаних між собою стійками 2, до яких приварені осі 3 котків 4.Ковзанки переміщаються по напрямних внутрішньої рами.

У верхній плиті виконані прорізи для фіксації вил. Вила мають верхній 8 і нижній гаки 9, скобу 10 і пружний фіксатор 7.

У каретці з шарнірним кріпленням підхватів(рис. 7.15 б) використовують осі 12, а для їх фіксації - скоби 13. Крім того, бічні котки 14 виконані на окремому кронштейні 15.

Змінні вантажозахоплювальні пристроїпризначені для збільшення продуктивності навантажувача при роботі з вантажами певної форми та розмірів, наприклад бочок, рулонів, тюків, сипких та шматкових матеріалів. Змінні вантажозахоплювальні пристрої застосовують також для виконання конкретних вантажно-розвантажувальних та монтажних операцій, наприклад, при вивантаженні контейнерів. Для автонавантажувачів застосовують до 40 типів вантажозахоплювальних пристроїв.

Подовжувачі вилзастосовують при вантажно-розвантажувальних роботах і штабелювання пакетованих вантажів з малою об'ємною щільністю, наприклад, в легкій та харчовій промисловості.

Безблочні стрілипризначені до роботи з громіздкими вантажами неправильної форми. Безблочною називають стрілу, у якої вантажний гак, що має постійний або змінний виліт, розташований на консольній частині. Безблочні стріли застосовують, коли необхідно підняти вантаж на велику висоту.

Мал. 7.16. Безблочна стріла

типової конструкції

Безблочна стріла типової конструкції (рис. 7.16) складається з консольної частини, виготовленої з двох швелерів 9, пов'язані поперечками 10, опорної частини зі стійками 14, розкосами 11, поперечною планкою 12 з гаками 13 для навішування на каретку вантажопідйомника і нижньої поперечки.Гак 1 (на рис. 7.16 показаний у розібраному стані; гак у зборі 7) навішується на стрілу в гнізді 8.

Щоб переставити гак з одного положення в інше, необхідно повернути траверсу на 90° навколо її осі і, піднявши вгору разом з гаком, вивести цапфи траверси з направляючих пазів гнізд 8.

Безблочна стріла зі змінним вильотом, що плавно змінюється, і гідравлічним приводом переміщення гака, показана на рис. 7.17.

Мал. 7.17. Безблочна стріла з гідравлічним

приводом переміщення гака

Між швелерами, спираючись на їх нижні полиці, переміщається каретка 1 з гаком 2. Для переміщення каретки служить гідроциліндр 6 і важільна шарнірна передача 4. Днище циліндра кріпиться на осі 8, а головка штока пов'язана з важільною передачеювіссю 5.Під час висування штока з циліндра важільна передача, подовжуючись, переміщає каретку з вантажним гаком вперед. При втягуванні штока всередину важіль передача складається, і гак подається назад.

Регулюючи величину висування штока, можна встановити гак у будь-якому місці консольної частини стріли.

Мал. 7.18. Безрамний ківш

Безрамний ківш(Мал. 7.18) виконаний з кронштейнами 3 і 15 для кріплення його до каретки навантажувача.До кронштейна 3 з допомогою осі 2 приєднується гідроциліндр 4, а кронштейнам 15 на осях 11 приєднуються кронштейни 8, які, у свою чергу, кріпляться до каретки. Циліндр 4 кріплять між стійками каретки за допомогою осі 5.

Кліщовий захоплення(Мал. 7.19) призначений для робіт з круглим лісом та пакетами дощок. Захоплення складається з рами 6, на якій закріплені шарнірно верхня 2 і нижня 3 лапи з вилами.

Верхня лапа приводиться в дію гідроциліндром 9, нижня – двома гідроциліндрами 4. Захоплення забезпечує нахил вил 1 вниз при взятті вантажу та вгору при його транспортуванні.

Стріла з грейферним пристосуванням та гаком(рис. 7.20) встановлюється на автонавантажувачі і є просторовою металоконструкцією.

Мал. 7.20. Стріла з грейферним

пристосуванням та гаком

У середній частині стріла кріпиться шарнірно до встановлених на каретці 3 кронштейнів 4, у хвостовій – за допомогою тяг 1 до автонавантажувача.Траверса з гаком 5 кріпиться до передньої частини стріли. До стріли на ланцюгах 6 кріпиться балка 7 з гідроциліндрами 8, на якій за допомогою тяг 9 і штоків гідроциліндрів підвішений двощелепний грейфер 10. Щелепи грейфера наводяться в дію гідроциліндрами 8.

Мал. 4.19. Кліщовий захоплення

Мал. 7.21. Поворотні каретки:

а з вилами; б із затискачем

Поворотні кареткипризначені для повороту вантажу під час штабелювання. На поворотній частині 1 каретки монтуються вила 2 (рис. 7.21, а) або бічний затискач 3 (рис. 7.21 б), який приводиться в дію окремим гідроциліндром 4.Одно- та багатоштирьовий захопленняпризначені для закріплення штучних вантажів у вигляді бандажів, бухт дроту, шин (одноштирьової), а також для перевезення штучних вантажів у вигляді бочок, рулонів, мішків (багатоштирьової). Захоплення кріпляться до каретки аналогічно кріпленню безблочної стріли.

Універсальні автонавантажувачіскладаються з тих самих за своїм призначенням вузлів, що і електронавантажувачі, і відрізняються від останніх типом силової установкиі технічними параметрами. Ви можете ознайомитися з ними на початку статті. Автонавантажувачі, забезпечені набором змінних вантажозахоплювальних пристроїв, можуть виконувати різні вантажні операції з штучними, насипними, шматковими, лісовими та іншими вантажами.

Автонавантажувачімають спільну конструктивну схему, що включає шасі 9 на пневмоколісному ходу, двигун внутрішнього згоряння 7, трансмісії, гідроприводи, вантажопідйомник 3, керований міст 8, провідний міст 11, каретку 2, вила 1, пульт управління 10, сидіння водія 6, кермо 5 і огорожу 4.

В автонавантажувачах широко використовуються автомобільні агрегати, вузли та деталі. У автонавантажувачів з фронтальним розташуванням вантажопідйомника передня вісь зазвичай провідна, а задня - керована.

влаштовані аналогічно малогабаритним, але мають великі розміри, вантажопідйомність.

Призначені для вантажно-розвантажувальних та транспортних робіт з довгомірними вантажами та великотоннажними контейнерами. Вони дозволяють перевантажувати та транспортувати довгомірні вантажі у вузьких проїздах, що нездійсненно звичайними універсальними (фронтальними) навантажувачами.

Останні нераціонально використовуватиме транспортування довгомірних вантажів, оскільки це може призвести до втрати бічної стійкості навантажувача і, крім того, вимагатиме широких проїздів. Передній міст навантажувача керований, задній провідний.

Одноковшові навантажувачіназиваються самохідні вантажно-розвантажувальні машини з основним робочим органом у вигляді встановленого на кінці підйомної стріли ковша.

Одноковшові навантажувачі застосовують головним чином для завантаження транспортних засобів насипних і шматкових матеріалів. Іноді використовують навантажувачі для вивантаження насипних матеріалів із критих залізничних вагонів.

Основний тип навантажувачів складають з навісним робочим обладнанням трактори і тягачі на гусеничному або пневмоколісному ходу. Робоче обладнання утворює шарнірно закріплений на рамі машини комплект балок і важелів, що несуть на собі ківш. Заміна ковша спеціальними захопленнями дозволяє використовувати ці машини для переробки штучних, у тому числі лісових, вантажів і перетворює їх на універсальні навантажувачі.

Навантажувачі мають високу прохідністьта забезпечують великі тягові зусилля.

Схема одноковшового навантажувача напірної дії із заднім розвантаженням наведена на малюнку.

Ківш місткістю 2,8 м3 укріплений на підйомній рамі, виконаній у вигляді порталу, шарнірно пов'язаного з опорними стійками, встановлені на тракторі для монтажу обладнання навантажувача. Рама охоплює зовні гусеничні візки. До днища ковша приварена швелерна балка, що має на кінцях цапфи, якими ківш з'єднується з двома (правою і лівою) симетричними системами приводних важелів і стрілою, кожна з яких складається з вильчатої тяги, фігурного важеля і головного важеля. а та фігурним проміжним важелем, нижня частина якого шарнірно пов'язана з підйомною стрілою. Для запобігання масляному баку від можливих ударів передбачено буфер, а для запобігання важільній рами ковша від стирання — лижі.

При висуванні штоків циліндрів повертаються важелі, встановлені на стрілі (порталі) навантажувача, стріла піднімається, а ківш повертається.

При переміщенні ковша над трактором (середнє положення) він займає горизонтальне положення і потім набуває зворотного нахилу. Ківш розвантажується з боку, протилежного до зачерпування.

Вантажопідйомність навантажувача 4 т, висота розвантаження 2,6-3,4 м, кут розвантаження 25-45 °.

У одноковшового навантажувача черпаючої дії з переднім розвантаженням і жорсткою рамою попереду кабіни на шасі встановлений портал, що несе вантажне обладнання: фасонну вигнуту стрілу з двома важелями. з'єднаними шарнірно тягами-

штовхачами з поворотним ковшем, та дві пари гідравлічних поршневих циліндрівдвосторонньої дії та, що виконують підйом-опускання стріли та поворот ковша у поздовжній та вертикальній площинах. Стріла ковша має лижі для спирання на грунт при зачерпуванні вантажу.

Мають конструктивне виконання з поворотною стрілоюне більше 120…180″, Це дозволяє робити бічне розвантаження.

Схема одноковшового навантажувача з зчленованою рамоюнаведено малюнку.

Всі вузли та агрегати навантажувача змонтовані на шарнірнозчленованій рамі, що містить передню 5 і задню 3 напіврами, пов'язані між собою вертикальним шарнірним пристроєм 4. Це забезпечує зміну напрямку руху навантажувача поворотом напіврам відносно один одного, підвищуючи маневреність і скорочуючи тривалість його робочого циклу. З передньою рамою 5 жорстко пов'язаний передній міст 6. Задній міст 1 підвішений до напіврами 3 за допомогою горизонтального шарнірного пристрою. Така балансирна підвіска заднього мостудозволяє йому повертатися у вертикальній площині при наїзді ходовими колесами на нерівній поверхні дорожнього покриттяабо під час руху по пересіченій місцевості.

В результаті забезпечується сталість зчеплення коліс з дорогою, а рама позбавляється скручують деформацій. Обидва мости мають однакову уніфіковану конструкцію та є провідними з можливістю відключення заднього моста у транспортному режимі.

Основний робочий орган навантажувача - ківш 8 перекидного типу місткістю 1,5 м3. Він шарнірно закріплений на зовнішньому кінці підйомної стріли 7 і системою важеля 9 пов'язаний з двома гідроциліндрами 10 його повороту.

Внутрішнім кінцем стріла шарнірно змонтована на передній піврамі. Поворотом щодо шарніра проводиться підйом та опускання стріли з приводом від двох гідроциліндрів. Корпуси гідроциліндрів повороту ковша та підйому стріли шарнірно закріплені на стійках передньої напіврами.

Силовий агрегат навантажувача - дизельний чотиритактний двигунпотужністю 135 л. с. Двигун закріплений на задній піврамі 3 і запускається кабіни 11.

складається з порталу 1, що спирається на пневмоколеса 2. Дизельний двигун 3 і коробка передач встановлені на верхньому майданчику навантажувача, який може захоплювати, піднімати та транспортувати контейнер. Він забезпечує двоярусне штабелювання контейнерів, навантаження та вивантаження їх з автомобільного рухомого складу. габаритні розміри: ширина 4,6 м, висота 7,4 м. Мінімальний радіус повороту 9 м. Швидкість підйому 8 м/хв, рухи з вантажем 25 км/год, маса 25 т.

Забезпечують не тільки транспортування, а й штабелювання контейнерів у 2…3 яруси. Для переміщення контейнера вони наїжджають на нього своїм порталом 1, захоплюють спеціальним захопленням 2 (спредер) і піднімають на необхідну висоту.

Деякі портально-бокові навантажувачі можуть захоплювати спредером 3 контейнер із залізничної платформи (автомобіля) та транспортувати до місця складування. В окремих навантажувачах всі 4 колеса влаштовують приводними, і вони можуть повертатися на 90 °, що забезпечує рух навантажувача у всіх напрямках без розвороту.

Служать для переміщення на відкритих складах переважно пиломатеріалів та інших довгомірних вантажів, сформованих пакетами або укладеними пачками та контейнерів.

Навантажувачі можуть працювати на спланованих майданчиках із твердим покриттям. Вантаж розміщується між правими та лівими ходовими колесами. Шасі - безпружинні. Ходова частинамістить чотири колеса з пневмошинами, їх передні керовані, а задні — ведучі. Джерело енергії - автомобільний карбюраторний двигун. Навантажувач обладнаний чотирма вилочними підхватами, що повертаються на 90° у горизонтальній площині, розташованими попарно з лівої та правої сторін. Після захоплення вантажу вила піднімаються у транспортне положення. Вантажопідйомник дозволяє опускати вантажозахоплювальний пристрій на 2 м нижче за свою опорну поверхню.

Призначений для механізації навантаження на залізничний відкритий рухомий склад, автомобілі та причепи (напівпричепи) до них, а також вивантаження з них тарно-штучних вантажів, сформованих пакетами та переміщуваних окремими одиницями та довгомірних вантажів, переважно лісоматеріалів. Навантажувач застосовується на відкритих складах із твердим рівним покриттям.

Машина безпружинна, передні колеса провідні, задні - керовані, джерело енергії - карбюраторний двигун 1 потужністю 84,5 кВт. Вантажопідйомник виконаний у вигляді шарнірно-важільного зчленованого стріли 5 з механізмом збереження постійного положення вил. Підйом-опускання стріли проводиться плунжерним гідроциліндром 4. На стрілі встановлені два поршневі гідроциліндри двосторонньої дії: зміни нахилу захоплення (вил) у поздовжньому напрямку 7 і замикання (розмикання) 6 верхньої щелепи. Для підвищення поздовжньої стійкості навантажувача є дві передні висувні опори 3. Противага 2 може висуватися назад за контур машини в транспортному положенні.

складається із стріли 2, на якій жорстко закріплені щелепу б і поворотна щелепа 3.

Пачка лісу захоплюється напірним рухом усієї машини вперед при повороті щелепи 3 вгору. Щелепа 6 служить упором, до якого ліс притискається нижньою щелепою, а після підйому, перенесення рукоятки через трактор - напрямної маси лісу, що скочується вниз. Поворот щелепи щодо стріли здійснюється гідроциліндрами 7 за допомогою роликових ланцюгів і зірочок 5 біля осі обертання 4. Рукоятки піднімаються гідроциліндрами 9, при цьому балансири обертаються I щодо рами 10, жорстко пов'язаної з корпусом трактора. Для захисту кабіни навантажувача та механізмів трактора від руйнування при можливому падінні вантажу служать щити 8 і 11.

Навантажувач вилковий являє собою спеціальну складську техніку, призначену для виконання вантажно-розвантажувальних робіт, транспортування та складування різних вантажів. Пристрій навантажувача - це злагоджена система, що включає масу компонентів і додаткового обладнання. Які складники входять у пристрій автонавантажувача, як він працює?

Конструкція навантажувача

Сьогодні випускається багатий модельний рядвилочних навантажувачів. Конструкція різних моделейможе відрізнятись.

Але, здебільшого загальний пристрійавтонавантажувача передбачає наявність наступних компонентів та вузлів:

- двигун;

- акумуляторні батареї (актуально для електричних моделей);

- шасі;

- шини;

- механізми гальма;

- вантажопідйомний пристрій;

- система управління;

- навісне обладнання.

Розберемо більш детально функціональне призначення та особливості ключових складових пристрою навантажувача вилкового типу.

Двигун

Самий головний елементпристрої автонавантажувача (дизельного або електричного) - силовий агрегат, він двигун. Сьогодні виробляються вилкові навантажувачі, що оснащуються одним із двох видів двигунів: електричним або внутрішнього згоряння (ДВЗ). Останні, у свою чергу, поділяються на дизельні, бензинові та газові. Деякі виробники пропонують моделі з гібридними силовими агрегатами, що дозволяє працювати на різних видахпалива. Більшість навантажувачів, що застосовуються в європейських країнах, оснащені газовими або електричними двигунами. Це зумовлено економічністю та екологічністю даної техніки.

Найчастіше компанії, що випускають навантажувачі, застосовують у своїй техніці двигуни від сторонніх виробників. Так, найчастіше, вилкові навантажувачі оснащуються двигунами від Nissan або GM.

Розберемо кілька самих популярних моделейдвигунів даних виробників та їх характеристики:

Електрична схема навантажувача є основою системи управління технікою. Це комплекс електронних компонентів, що включає мікропроцесори, контролери та інші деталі, що забезпечує автоматичне або напівавтоматичне керування всіма вузлами навантажувача вилкового, і, перш за все, двигуном.

Вантажопідйомний пристрій

Пристрій вилкового автонавантажувачабудь-якої моделі обов'язково передбачає наявність спеціального вузла, що відповідає за підйом вантажу. Навантажувачі стандартного типу, що випускаються сьогодні, здатні піднімати вантажі на 8 м. Існують і спеціалізовані висотні крани, максимальна висота підйому яких досягає 18 м. Підйом вантажів на значну висоту пов'язаний з масою небезпек. Для зниження ризиків виробники встановлюють на свою техніку спеціальні системи, що захищають від впливу вібрації та нівелює ефект нерівності майданчика, на якому працює навантажувач. Завдяки цьому знижується вага щогли, її конструкція стає більш жорсткою і міцною.

Навантажувальні агрегати мають щогли, які піднімають вантажі за допомогою спеціальних гідроциліндрів. Гідросхема навантажувача забезпечує плавний підйом і високу безпекуу процесі роботи машини. Моделі з щоглами, що висуваються, не мають вузла, що відповідає за її нахил, оскільки центр тяжіння цих агрегатів зміщується настільки значно, що нахил просто привів би до перекидання. Такі моделі навантажувачів оснащуються вилами, що нахиляються.

Шини

Автонавантажувачі можуть застосовуватися в самих різних умовах. Машини використовуються як на складах з рівною підлогою, так і на відкритих майданчиках, що іноді взагалі не мають жодного покриття, що особливо актуально для будмайданчиків. На виробничих підприємствах на підлозі найчастіше є металева стружка, якою і доводиться пересуватися навантажувачам.

Тому використовуються різні види шин, що підбираються, виходячи з умов використання:

- пневматичні;

- бандажні;

- супереластик.

Пневматичні шини конструкції схожі на автомобільні, але посилені додатковими кордовими шарами. Дозволяють застосовувати навантажувальну техніку на різних поверхнях. Можуть використовуватися на щільному грунті та засніженої поверхні. Шар повітря забезпечує згладжування нерівностей, що позитивно впливає на термін служби трансмісійної системи.

Бандажні шини виготовляються з спеціального матеріалу, Що містить у своєму складі гуму, та металевого внутрішнього кільця. Призначені для використання на рівних покриттях. Відрізняються чудовою міцністю, можуть зазнавати значних навантажень.

Шини типу суперелатстик є комбінацією двох розглянутих варіантів. За потреби вони можуть бути замінені на пневматичні. Конструкція таких шин передбачає наявність 3-х шарів із речовини, що містить гуму. Внутрішній шар призначений для фіксації шини на сталевому дисковому обід. Середній шар виконує функцію, що амортизує. Останній шар може мати рисунок. Якщо малюнку немає, використання таких шин допускається виключно на рівних твердих поверхнях.

На більшості сучасних навантажувачів використовуються шини від виробників «SOLIDEAL» (Бельгія, що випускає всі різновиди шин) або «Advance» (Китай, основна спеціалізація – виготовлення шин супереластик).

З.

L-довжина навантажувача;

В-ширина навантажувача;

Н 1 – висота навантажувача.

Швидкість підйому вантажу;

Швидкість пересування;

Маневреності.

12. Маневреність визначає повноту використання майданчика приміщення та залежить від радіусу повороту та габаритних розмірів навантажувача.

Влаштування навантажувачів (основні частини робочого обладнання та ходової частини).

Навантажувач складається з двох основних частин:

1. Робоче устаткування.

2. Ходова частина.

Склад робочого обладнання:

1. Вантажозахоплювальне пристосування (вилочне захоплення, одноштирьове захоплення, багатоштирьове захоплення, вантажна стріла, ківш, бічний захоплення.

2. Вантажопідйомник.

Склад ходової частини:

3. Кабіна. 7. Рама.

4. Двигун. 8. Трансмісія.

5. Противага. 9. Провідні колеса.

6. Керовані колеса.

Робоче обладнання призначене для виконання вантажних операцій із різними вантажами.

Двигун внутрішнього згоряння є джерелом енергії.

Трансмісія – це силові передачі, що з'єднують двигун із провідними колесами.

Противага забезпечує стійкість навантажувача при роботі з вантажами.

Принцип дії вантажопідйомника.

При висуванні штоків гідроциліндрів підйому відбувається висування внутрішньої рами щодо зовнішньої. Одночасно з внутрішньою рамою піднімаються ролики, якими перекочуються ланцюги, піднімаючи каретку.

Як вантажозахоплювальний пристрій можуть застосовуватися вилковий захоплення, ківш, вантажна стріла, притиски, захоплення.

Види зубчастих передач, призначення. Передавальне числоу циліндричних передачах.

Зубчаста передача - це пара зубчастих шестерень, що знаходяться в зачепленні. Зубчасті передачі бувають циліндричні, конічні та черв'ячні.

Зубчаста передача характеризується величиною передавального числа i

i = Z 2 / Z 1 = n 1 / n 2

Передатне число зубчастої передачі це відношення числа зубів Z 2 веденої шестерні до зубів Z 1 провідної шестерні. Воно показує, у скільки разів змінюється момент, що крутить, на веденому валу або його частота обертання (n).

Принцип роботи.

При повороті керма передня поздовжня тяга 3 переміщує золотник розподільника 5. Робоча рідина направляється у відповідну порожнину гідроциліндра, який впливає на задню поздовжню тягу 6. Ця тяга повертає маятниковий важіль 7, який пов'язаний поперечними тягами 8 із поворотними цапфами 9.

Гідравлічне рульове управління.

У цьому типі кермового управління механічний зв'язок між кермовою колонкою та колесами відсутня. Гідравлічне кермо на навантажувачах поєднане в одну гідросистему з гідроприводом робочого обладнання.

Склад:

1. Рульова колонка. 4. Гідроциліндр.

2. Гідрокермо. 5. Тяга.

3. Трубопроводи. 6. Кульовий шарнір.

Гідрокермо є:

Напрямний пристрій – працює як розподільник;

Дозуючим пристроєм – пропускає певну кількість робочої рідинина певний кут повороту керма.

Принцип роботи.

При повороті керма робоча рідина через розподільник надходить в одну з порожнин 4 гідроциліндра, розташованого на балці керованого моста. Штоки гідроциліндра через тяги 5 пов'язані з поворотними цапфами. На поворотні цапфи закріплені керовані колеса.

Основною несправністю кермового управління є підвищений вільний хід керма (люфт). Причинами підвищеного люфту можуть бути:

Знос шарових шарнірів;

Знос кермового механізму;

Ослаблення кріплень;

Попадання повітря у систему.

Призначення черв'ячної передачі.

Робота гальма стоянки.

Увімкнення гальма здійснюється переміщенням рукоятки 5. Рукоятка натягує трос 4 і повертає важіль 1, який за допомогою розпірної планки розсуває колодки, притискаючи їх до гальмівних барабанів.

Вимкнення гальма здійснюється поверненням рукоятки при натиснутій кнопці 6. що виключає мимовільний рух рукоятки.

При зниженні ефективності роботи гальма стоянки потрібно регулювання механізму обертанням регулювального гвинта 7, що змінює довжину троса.

Призначення, види та періодичність технічних обслуговувань. Зміст щозмінного технічне обслуговування.

Система технічного обслуговування забезпечує:

Зниження інтенсивного зношування деталей;

Попередження виникнення несправностей;

продовження терміну експлуатації;

Постійну готовність навантажувача до роботи.

А. Зовнішній огляд.

1. Перевірити чи усунені несправності, виявлені в минулу зміну.

2. Перевірити витікання олії, палива та інших рідин (Рис.1).

3. Перевірити надійність кріплення коліс та справність шин (Рис.2).

4. Перевірити тиск повітря у пневматичних колесах (Рис. 3).

5. Оглянути захисну огорожу кабіни (Мал. 4).

6. Оглянути робоче устаткування відсутність тріщин і деформацій (Рис.5).

7. Оглянути стан вантажних ланцюгів та перевірити їх натяг (Рис.6,7).

Рис.1 Мал. 2 Мал. 3 Мал. 4

Мал. 5 Мал. 6 Мал. 7

В. Огляд агрегатів та систем.

1. Перевірити рівень робочої рідини гідроприводу (рис. 1).

2. Перевірити рівень гальмівної рідини (рис. 2).

3. Перевірити роботу педалі гальма (рис. 3).

4. Перевірити роботу приладів та контрольних лампщитка керування.

5. Перевірити рівень палива.

Мал. 1 Мал. 2 Мал. 3

Г. Перевірка роботи навантажувача.

1. Запустити та прогріти двигун.

2. Перевірити двигун на стан та шум (рис. 1).

3. Перевірити вільний хід кермового колеса (рис. 2).

4. Перевірити роботу світлової сигналізації (рис. 3).

5. Перевірити роботу звукового сигналу (рис.4).

6. Перевірити дії вантажопідйомника Мал. 5).

7. Перевірити гальма та кермо в русі (Рис3).

Мал. 1 Мал. 2 Мал. 3

Мал. 4 Мал. 5 Мал. 6

18. Виробнича інструкціяз охорони праці водія навантажувача. Основні розділи.

Вимоги безпеки перед початком роботи.

Застосування спецодягу та спецвзуття під час роботи;

Підготовка навантажувача до роботи;

Порядок дій водія перед запуском двигуна.

У цьому розділі відображаються наступні питання:

Заходи безпеки при розвантаженні та навантаженні вантажу;

Граничні швидкості руху біля підприємства;

Вимоги до вантажів, що підлягають переміщенню;

Заходи безпеки при розвантаженні та завантаженні залізничних вагонів;

Які дії заборонені водієві навантажувача;

Заходи безпеки при розвантаженні та завантаженні автофургонів із заїздом до кузова.

Вимоги безпеки у аварійних ситуаціях.

У цьому розділі відображаються такі питання:

дії водія при втраті стійкості навантажувача;

Дії водія у разі виникнення пожежі;

Дії водія при аварії чи нещасному випадку.

Вимоги безпеки після закінчення робіт.

У цьому розділі відображаються такі питання:

Правила встановлення навантажувача на стоянку;

Роботи, що проводяться на навантажувачі після закінчення робіт.

Вимоги безпеки під час роботи.

1. При пересуванні автонавантажувача територією будівельного майданчика або підприємства водій зобов'язаний:

а) переконатися перед початком руху без людей на шляху руху, а також машин і механізмів і дати попереджувальний сигнал;

б) під час руху в місцях скупчення людей, можливої їхньої появи (проходів, виходів із приміщення) знизити швидкість і дати звуковий сигнал;

в) дотримуватися встановленої для транспортних засобівшвидкість руху на будівельному майданчику та території підприємства;

г) не залишати кабіну навантажувача при працюючому двигуні;

д) уникати різкого гальмування на мокрій дорозі та при ожеледиці;

е) подавати звуковий сигнал при в'їзді та виїзді з приміщень, а також на перехрестях з обмеженою видимістю.

2. При виконанні вантажно-розвантажувальних та транспортних робіт водій зобов'язаний:

а) при наближенні до місця завантаження (розвантаження) знижувати швидкість;

б) транспортувати вантаж на висоті 200-300мм рівня дороги;

в) наближатися до транспортного засобу для виробництва вантажно-розвантажувальних робіт тільки після його зупинки та вимкнення двигуна;

г) переміщати великогабаритний вантаж, що закриває видимість шляху прямування, заднім ходомабо переднім, але лише у супроводі спеціально виділеної особи.

3. При завантаженні або штабелюванні ґрунту та сипких матеріалів водій зобов'язаний:

а) навантаження матеріалу проводити по всьому фронту штабеля чи вибою;

б) очищати ківш від грунту, що налип, або матеріалу в опущеному положенні лопатою або скребком;

в) при штабелюванні сипких матеріалів зупиняти навантажувач з відривом щонайменше 1,0м від брівки укосу.

4. Під час роботи навантажувача, обладнаного вилковим захопленням, водій зобов'язаний:

а) до початку роботи перевірити наявність під вантажем зазору для вільного проходу вилкового захвату;

б) розміщувати вантаж рівномірно по всій довжині вилкового захоплення, упираючи його в спинки вил шляхом закидання вантажу при захопленні назад на кут 10-15 °.

Забороняється транспортувати вантаж, що знаходиться на вилковому захопленні, у нестійкому положенні.

5. Усунення несправностей, огляд, регулювання агрегату слід проводити при зупиненому двигуні, опущеному на землю або встановленому на надійні підставки робочому органі, затягнутому гальмі та переведеному в нейтральне положення важелі перемикання передач.

6. При необхідності проїзду населеному пунктуі автомобільними дорогами машиніст зобов'язаний:

а) привести робочий орган до транспортного положення;

б) визначити стан траси, з'ясувати можливість подолання косогорів, підйомів, бродів та штучних споруд;

в) зберігати включену передачу при русі під ухил;

г) переїжджати через залізничні коліїлише у встановлених місцях по суцільному настилу;

д) при зупинці навантажувача включити гальмо стоянки;

е) виходячи з кабіни навантажувача на проїжджу частинудороги, переконатися у відсутності руху транспорту у попутному та зустрічному напрямах;

ж) застосовувати при транспортуванні навантажувачів на буксирі або при буксируванні інших машин жорстке зчеплення;

з) виконувати правила дорожнього руху.

7. Виконувати вантажно-розвантажувальні роботи в охоронній зоні діючої повітряної лінії електропередачі машиніст зобов'язаний під безпосереднім керівництвом інженерно-технічного працівника, відповідального за безпечне виконання робіт, за наявності письмового дозволу організації - власника ЛЕП та отримання наряду-допуску, що визначає безпечні умовиробіт.

8. У зимовий часмашиністам забороняється:

а) підігрівати двигун відкритим полум'ям;

б) працювати на навантажувачі з несправним пристроєм для обігріву кабіни;

в) виконувати роботи, лежачи під навантажувачем без застосування утепленого мату.

9. Під час роботи у нічний час освітленість зони робіт має забезпечуватися з допомогою зовнішніх джерел світла. Застосування машиністом фар допускається як додаткове джерело світла.

Вимоги безпеки в аварійних ситуаціях.

1. Водій зобов'язаний припинити роботу у таких випадках:

а) у разі виникнення несправностей, які можуть стати причиною нещасного випадку:

Наявність тріщин або деформацій у металоконструкціях навантажувача;

Виявлення течі в системі живлення, мастила, охолодження, гідроприводу;

Падіння тиску у шинах;

Наявність тріску, скреготу та інших ознак несправності гідросистеми або двигуна;

Несправності стоянкового або робочого гальма;

Несправності вантажозахоплювального пристрою.

б) за несприятливих метеорологічних умов:

Недостатня видимість (туман, снігопад, дощ);

Зледеніння проїжджої частини (майданчика).

в) при поганому самопочутті.

2. у разі виникнення на навантажувачі пожежі:

Негайно викликати пожежну охорону;

Почати гасіння вогню наявними засобами (вогнегасник, пісок, кошма, брезент).

3. при аварії чи нещасному випадку:

Надати першу допомогу постраждалим;

Доповісти про нещасний випадок керівнику робіт.

Вимоги безпеки після закінчення роботи.

Після закінчення роботи машиніст зобов'язаний:

1.Поставити навантажувач на стоянку з виконанням таких вимог:

Включити гальмо стоянки;

Опустити робочий орган землі або встановити підставку;

Привести важелі управління у нейтральне положення;

Заглушити двигун.

2. Очистити елементи ходової рами навантажувача та робоче обладнання.

3. Про всі помічені несправності в роботі навантажувача повідомити керівника робіт або відповідального за утримання машини у справному стані та зробити запис до журналу.

Забороняється піднімати та переміщати такі вантажі:

Вантажі, що перебувають у нестійкому становищі;

Вимоги безпеки під час складування вантажів.

Складування вантажів здійснюється у закритих складах та на відкритих майданчиках. Вантажі встановлюються на стелажі чи штабелі. Складування вантажів повинно проводитись за технологічними картами.

Технологічні карти виконуються у вигляді плану складу, майданчика складування, на якому мають бути позначені:

Місця розташування штабелів вантажів;

Розміри проїздів для навантажувачів;

Під'їзні шляхи транспортних засобів;

Проходи людей.

Розміри проїздів.

Ширина проїздів залежить від радіусу повороту навантажувача, розмірів вантажів, що перевозяться, і кута штабелювання.

При зменшенні кута штабелювання з 90 º до 45 º ширина проїздів може бути зменшена на 40%.

Ширина центральних проїздів у закритих складах для двостороннього руху навантажувачів має бути не менше 3м.

Висота штабелів.

Висота штабелів залежить від властивостей вантажу та засобів пакетування. Наприклад, вантажі пакетовані на стоїчних та ящикових піддонах можуть бути встановлені заввишки 4 яруси.

За умовами стійкості висота штабеля не повинна перевищувати розмір меншої сторони основи вантажу більше, ніж:

Для нерозбірної тари – у 6 разів;

Для розбірної тари – у 4,5 рази.

Влаштування штабелів.

Великогабаритні та великовагові вантажі укладаються в один ряд.

Вантажі, що пакетуються на піддонах, слід встановлювати в штабель один на одного. Для покращення стійкості крайній верхній ряд слід ставити зі зміщенням у шаховому порядку. Відстань між піддонами у штабелі щонайменше 50мм (рис. 1).

Циліндричні вантажі слід встановлювати на горизонтальні прокладки з упорами (рис. 2).

Мал. 1 Мал. 2

Циліндричні вантажі можуть бути встановлені пірамідою із застосуванням упорів, заввишки трохи більше 3м (рис. 3).

Пакети пиломатеріалів у штабелях мають бути розділені прокладками – дерев'яними брусками перетином 100х100мм. Висота штабелів при укладанні навантажувачами трохи більше 7м (рис. 4).

Мал. 3 Мал. 4

Місця розташування штабелів.

Укладати вантажі в щільну до стін будівель колонам забороняється. При розміщенні вантажів повинні дотримуватися наступних мінімальних відступів (рис.5):

Від стін – 1м;

Від приладів опалення – 0,2м;

Від джерел освітлення – 0,5м.

Розміщення вантажів повинне проводитися на відстані не менше 1м від краю укосу траншей або котлованів (рис.6).

Вантажі, розташовані поблизу залізничних та кранових рейкових шляхівповинні розташовуватися від головки рейки:

Не ближче 2м за висотою штабеля 1,2м;

За більшої висоті штабеля – не ближче 2,5м (рис.7).

Мал. 5 Мал. 6 Мал. 7

Вимоги до вантажів, що підлягають переміщенню.

Маса вантажу.

Навантажувач можна подати у вигляді ваг, врівноважених щодо ребра перекидання - осі передніх коліс.

Коли маса вантажу перевищує вантажопідйомність навантажувача, загальний центр тяжкості перетинає ребро перекидання і рівновагу порушується.

Розташування вантажу.

Рівнавага ваг порушується, якщо видаляти вантаж від ребра перекидання.

Для видалення загального центрутяжкості навантажувача та вантажу від ребра перекидання (підвищення стійкості навантажувача) вантаж на вилковому захопленні необхідно розташовувати з виконанням наступних вимог:

Розташувати вантаж до спинки вил, а вантажопідйомник нахилити назад до упору (таке положення називається ТРАНСПОРТНИМ);

Центр тяжкості вантажу має бути розташований на поздовжній осі навантажувача;

Вантаж не повинен виступати за вила більш ніж на 1/3 габаритного розміру.

Висота підйому вантажу.

Для підвищення стійкості об'єкта його центр ваги повинен бути розташований якомога нижче опорної поверхні. Зрозуміло, що об'єкт 1 упустити значно складніше, ніж об'єкт 2.

Зі збільшенням висоти підйому вантажу стійкість навантажувача зменшується.

Ухил майданчика

Під час роботи навантажувача на майданчику з ухилом центри ваги вантажу та навантажувача зміщуються убік. Особливо небезпечний високий підйом вантажу, у якому центр тяжкості може зміститися межі стійкості.

Для забезпечення стійкості майданчик повинен відповідати певним вимогам:

Водночас проведення розвантажувально-вантажних робіт ухил майданчика не повинен перевищувати більше 3°;

дозволяється рух по майданчику з ухилом, не більше, ніж зазначено в технічних характеристиках даний навантажувач, при транспортному положенні вантажу, причому рух на підйом з вантажем тільки переднім ходом, а на спуск тільки заднім ходом.

Відцентрова сила.

Відцентрова сила - це сила інерції, що діє при русі тіла по колу. Відцентрова сила виникає під час руху навантажувача на поворотах.

При повороті навантажувача його колеса рухаються у напрямку повороту, а центр тяжкості навантажувача продовжує рухатися за інерцією в прямому напрямку. При цьому на навантажувач діє відцентрова сила Fц, що викликає момент перекидання. Величина відцентрової силиі моменту перекидання залежать від швидкості руху та радіусу повороту. Водій повинен знижувати швидкість на поворотах, щоб уникнути перекидання навантажувача та падіння вантажу.

Інерція при гальмуванні.

При гальмуванні провідні колеса припиняють рух, а вантаж та навантажувач продовжують рух під дією сили інерції. При цьому порушується поздовжня стійкістьнавантажувача. Дія сили інерції посилюється зі збільшенням висота підйому вантажу і різке гальмування.

Висновок: вантаж перевозити на висоті транспортування та загальмовувати навантажувач плавно.

Вступний інструктаж.

Цей видінструктаж проводить інженер з охорони праці. До програми проведення рекомендується включати такі питання:

1) загальні відомості про підприємство та характерні особливостівиробництва;

2) основні положення законодавства з охорони праці:

Трудовий договір, робочий часта час відпочинку, охорона праці жінок та осіб віком до 18 років, компенсації та пільги за умови праці;

Правила внутрішнього трудового розпорядку та відповідальність за порушення цих правил;

Організація роботи з охорони праці на виробництві та проведенні державного, відомчого нагляду та контролю;

3) загальні правилаповедінки людей, що працюють на підприємстві;

4) основні небезпечні та шкідливі виробничі фактори, характерні для підприємства:

Методи та засоби, що застосовуються на підприємстві, щодо попередження травматизму та професійних захворювань:

Основні правила безпеки праці щодо запобігання травматизму;

5) основні вимоги санітарії та особистої гігієни;

6) порядок та норми видачі коштів індивідуального захисту, терміни носіння та правила їх використання;

7) обставини та причини характерних нещасних випадків, що сталися на виробництві;

8) порядок розслідування нещасних випадків та професійних захворювань;

9) способи та засоби запобігання випадкам аварій та пожеж, дії персоналу при їх виникненні;

10) дії працівників у разі нещасних випадків, перша допомога потерпілим.

Про проведення вступного інструктажу робиться запис до журналу з обов'язковим підписом інструктованого та інструктуючого.

Цільовий інструктаж.

Цільовий інструктаж проводиться при виконанні найбільш небезпечних або раніше не виконаних робіт.

Вантажно-розвантажувальних робіт.

1. Перед початком роботи отримати інструктаж від виробника робіт про особливості вантажу, технологію виконання робіт та заходи безпеки.

2. Виконувати роботи зосереджено, не відволікаючись. Під час руху не висуватись за огородження кабіни.

3. Дотримуватись встановлених швидкостей руху:

По дорогах біля підприємства -10 км/год;

Закритих приміщеннях – 5 км/год;

При поворотах, виїзді з-за кутів будівель, переїзд через залізничні колії, на перехрестях і у вузьких місцях не більше 3 км/год.

Маса яких перевищує максимальну вантажопідйомність навантажувача або відповідає графіку вантажопідйомності;

Вантажі, що у нестійкому становищі;

Затиснуті, пригнічені, примерзлі вантажі;

Великогабаритні вантажі невідомої маси.

5. Ручне укладання вантажу на піддон здійснюється лише після встановлення піддону на майданчик.

6. Рух з великогабаритним вантажем, що закриває передній огляд, необхідно здійснювати заднім ходом або переднім, але за командами сигнальника.

7. Рухатися з відривом щонайменше 1м від місць, де працюють люди;

8. Перевезення людей на навантажувачі заборонено.

9. Підйом людей на висоту з використанням навантажувача заборонено.

Вимоги безпеки при завантаженні та розвантаженні вантажів, що знаходяться в залізничні вагонина платформах.

1. Відкрити двері вагона.

2. Перевірити справність містка та надійність його кріплення.

3. Оглянути підлогу вагона та переконатися у відсутності проломів у підлозі.

4. Переконатись, що вагон загальмований.

5. Переконатися, що протилежні двері зачинені.

6. Завантажувати вантаж спочатку з одного боку вагона до середини, а потім з іншого боку.

7. Зазори між пакетами та поздовжніми стінками вагона та суміжно-стоячими пакетами 50-60мм.

Порядок стропування вантажів.

1. Зачіпляти вантаж слід лише відповідно до схеми стропування, використовувати, якщо необхідно відтяжки.

2. Крюк повинен вільно заходити в зів петлі.

3. Вантаж крокують за всі петлі, передбачені проектом для підйому.

4. Гілки стропів повинні мати однаковий натяг і кут між ними не повинен перевищувати 90°.

5. Строп накладається без вузлів та перекруток.

6. Невикористані кінці багатогілля стропа закріплюють так, щоб вони при переміщенні вантажу не зачіпали зустрічають на шляху предмети.

Забороняється:

- підвішувати вантаж на один ріг дворогового гака;

Забивати гак у монтажну петлю;

Поправляти гілки стропа в гакові гака ударами.

Рух навантажувача на ухилі.

Під час руху навантажувача по майданчику з ухилом необхідно дотримуватися таких вимог:

Зберігати включену передачу під час руху під ухил;

Рухатися на підйом із вантажем лише переднім ходом;

Рухатися на спуск із вантажем лише заднім ходом;

Ухил майданчика не повинен перевищувати значення зазначеного в технічних характеристиках на даний навантажувач (максимальне значення приблизно 14 ° - 16 °);

Рух упоперек ухилу заборонено.

Принцип роботи.

Принцип дії заснований на витісненні двоокису вуглецю надлишковим тиском. При відкритті запірно-пускового пристрою 2 по сифонній трубці надходить до розтруба і зі зрідженого стану переходить у твердий (снігоподібний). Температура різко (до -70 ° С) знижується. Вуглекислота, потрапляючи на палаючу речовину, ізолює її від кисню.

При переломах, опіках.

При отриманні хімічного опіку необхідно:

1. Кислотного:

Промити уражене місце під струменем холодної води протягом 15-20 хвилин;

Обробити уражене місце 3-5% лужним розчином;

2. Лужного:

Промити уражене місце під струменем холодної води протягом 15-20 хвилин;

Обробити уражене місце 3-5% кислотним розчином;

Накласти асептичну пов'язку;

Викликати швидку допомогуабо відправити до лікарні.

При отриманні термічного опіку:

Принцип роботи системи запуску.

При повороті ключа замку запалювання 4 замикаються відповідні контакти. Електричний струмпротікає по обмотці котушки 5 реле тягового і якір 6 переміщається вліво. При цьому якір за допомогою важеля 7 пересуває рухому шестерню 8 зачеплення з зубчастим вінцем 9 маховика.

Одночасно рухливий контакт 3 замикає нерухомі контакти 2 стартера 1. Струм великої силиподається від акумулятора до стартера, який за допомогою шестерні 8 обертає колінчастий валдвигуна та запускає його.

Включення тягового реле відбувається з характерним клацанням, яке чує водій. Якщо після включення тягового реле стартер не обертає колінчастий вал, значить виникла одна з несправностей:

Розряджений акумулятор;

Несправний стартер;

Окислено контакти.

Можливі несправності.

Система харчування дизельного двигунапридназначена для:

Очищення палива та повітря;

Подання палива до циліндрів;

Видалення відпрацьованих газів.

Склад системи живлення:

1. Паливний бак. 4. Фільтр тонкого очищення.

2. Фільтр грубого очищення. 5. Паливний насос високого тиску.

3. Насос, що підкачує. 6. Форсунки.

Робота системи живлення.

Паливо з паливного бака через фільтр грубої очистки надходить до насоса, що підкачує. Насос, що підкачує, використовується перед пуском двигуна для заповнення системи живлення паливом, а після пуску двигуна подає паливо через фільтр тонкого очищення до паливному насосувисокого тиску (ТНВД) під тиском 0,8 кгс/см2.

ТНВД подає паливо через форсунки в циліндри під високим тискому строго певні моменти часу. Кількість палива, що надходить, визначається положенням відсічного гвинтового каналу плунжера щодо перепускного каналу гільзи.

Форсунки призначені для впорскування палива в циліндри, дрібного його розпилювання та утворення факела палива. Паливо в циліндри впорскується в кінці 2-го такту - такту стиснення і самозаймається.

Несправності системи живлення.

48. Двигун не запускається або не розвиває повну потужність.

Немає палива в паливному баку;

У систему харчування палива потрапляє повітря;

Засмічені паливні фільтри;

Знижений тиск упорскування палива;

Заїдає рейка паливного насосу.

2. Димний випуск газів, що відпрацювали (чорний дим).

Недостатня подача повітря;

Заїдає голка розпилювача або закоксовані отвори розпилювача форсунки;

Неправильно встановлено кут випередження подачі палива.

Призначення навантажувачів, основні технічні характеристики.

Навантажувач – це самохідна вантажопідйомна машина, призначена для ведення розвантажувально-вантажних робіт та транспортування вантажів на невеликі відстані.

Технічні характеристики навантажувача.

1. Номінальна вантажопідйомність - це найбільша допустима маса вантажу на підйом та транспортування, якого розрахований навантажувач.

2. Відстань від спинки вил до центру вантажу З.Ця відстань не є постійною величиною і залежить від довжини вил і габаритних розмірів вантажу. Вантажопідйомність навантажувача від відстані показує графік вантажопідйомності.

3. Висота підйому Н – це відстань від рівня стоянки до верхніх поверхонь вил у верхньому положенні.

4. Габаритні розміри навантажувача:

L-довжина навантажувача;

В-ширина навантажувача;

Н 1 – висота навантажувача.

5. Висота вільного підйому Н 2 – це величина підйому вил без збільшення габаритної висоти. Навантажувачі з малою висотою вільного підйому не можуть працювати у приміщеннях з низькими стелями, вагонах.

6. Дорожній просвіт h – це відстань від найнижчої точки навантажувача до рівня стоянки.

Навантажувачі підвищення стійкості мають малий дорожній просвіт.

7. Радіус повороту R – це найменший радіус майданчика, необхідного для розвороту навантажувача.

8. Кути нахилу вантажопідйомника:

α – кут нахилу вперед для полегшення захоплення вантажу на вила (3°-5º);

β – кут нахилу назад для підвищення стійкості під час транспортування вантажу (8°- 12º).

9. Швидкість підйому вантажу (0,25 м/с – 0,45 м/с).

10. Швидкість пересування ( гранична швидкістьрух по дорогах біля підприємства становить 10км/ч).

11. Продуктивність – це кількість вантажу, переміщене навантажувачем за певний час.

Продуктивність залежить від:

Вантажопідйомність навантажувача;

Швидкість підйому вантажу;

Швидкість пересування;

Маневреності.

12. Маневреність визначає повноту використання майданчика приміщень

Типи щогл у вилкових навантажувачів: FV, FFV, TFV або Duplex, Triplex, Quadroplex. Принцип роботи та призначення вантажопідйомника

Щогли у навантажувачів бувають декількох видів:

. Duplex - двосекційна щогла зі стандартним вільним ходом.

. Duplex - двосекційна щогла зі спеціальним вільним ходом.

. Triplex - трисекційна щогла.

. Quadroplex - чотирисекційна щогла.

У різних виробниківТипи навантажувачів щогл у специфікаціях позначаються по-різному, але суті це не змінює. Але у професійному середовищі найбільшого поширеннямає наступне маркування вилкових навантажувачів:

FV - двосекційна щогла

FFV-двосекційна щогла з вільним ходом

TFV - трисекційна щогла з вільним ходом

Наприклад, у японських навантажувачів Nissan маркування щогл вказано так: 2W, 2F, 3F. Де цифра позначає кількість секцій, а літера F – наявність спеціального вільного ходуу вантажопідйомника.

Щогла duplex зі стандартним вільним ходом

Даний тип щогли має дві секції та два циліндри підйому розташованих з боків. Така щогла вила піднімається на висоту 150 мм від землі, а далі починає висуватися внутрішня секція щогли, збільшуючи тим самим висоту навантажувача. Висоти підйому таких щоглів становлять від 3,0 м до 5,0 м. Стандартна висота підйому у навантажувачів вважається 3,0 м.

Кінематична схема стандартної щогли дуплекс має такий вигляд.

Щогла duplex зі спеціальним вільним ходом

При натисканні на важіль підйому у навантажувача починають висуватися гідравлічні циліндри вгору і піднімають внутрішню секцію щогли на якій розташовані блоки (система поліспаст) із ланцюгами прикріпленими до каретки. Завдяки цьому вантажна каретка з вилами теж починає підніматися нагору

Щогла duplex зі спеціальним вільним ходом

Щогла складається з двох секцій, як і стандартна, але в гідравлічну схемудодається ще один циліндр спеціального вільного ходу, який розташований посередині щогли. Його функція підняти каретку з вилами без зміни будівельної висоти вантажопідйомника, і лише потім висувається внутрішня секція щогли за допомогою двох бічних циліндрів підйому. Найпоширеніші висоти підйому цих вантажопідйомників варіюється від 3,0 м до 3,3 м.

Кінематична схема цього вантажопідйомника виглядає так.

Спочатку піднімається центральний циліндр із блоком та з ним вила. Потім починають працювати основні циліндри підйому і висувають внутрішню секцію щогли.

Щогла в три додавання Triplex

На відміну від попередників щогла має вже три секції. У автонавантажувачів та електронавантажувачів ці щогли завжди мають спеціальний вільний хід за замовчуванням.

Щогла триплекс за кінематичною схемою поєднує в собі перші дві щогли.

Спочатку працює циліндр вільного ходу, потім основні циліндри підйому які піднімають другу секцію щогли а та вже через систему блоків тягне вгору третю секцію щогли з кареткою та вилами.

Чотирисекційна маста Quadroplex

Це результат генія інженерів вантажопідйомних механізмів на навантажувачах. Щогла вже складається з чотирьох секцій. Діапазон висот підйому становить 6,0 м - 8,0 м. Використовується дуже рідко у деяких виробників на навантажувачах вантажопідйомністю від 2,0 до 3,5 т. До них відносяться GROS та HYUNDAI.

Односекційна щогла simplex

Щогла симплекс має тільки одну секцію, тому у неї немає бічних циліндрів підйому, а є тільки центральний циліндр, який є одночасно циліндром вільного ходу і основним циліндром підйому. Явними представниками та володарями таких щог є гідравлічні штабелери з висотою підйому 1,6 м.