лекція 10

Підшипники кочення

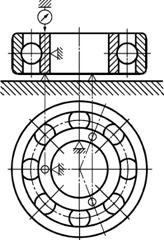

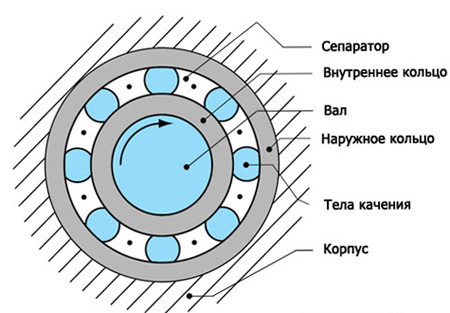

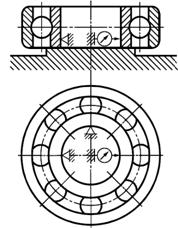

Підшипник кочення є готовим вузолом, основним елементом якого є тіла кочення - кульки або ролики, встановлені між кільцями і утримувані на певній відстані один від одного обоймою, що називається сепаратором (рис. 21.6) 1 - зовнішнє кільце; 2 – внутрішнє кільце; 3 – кулька; 4 – сепаратор.

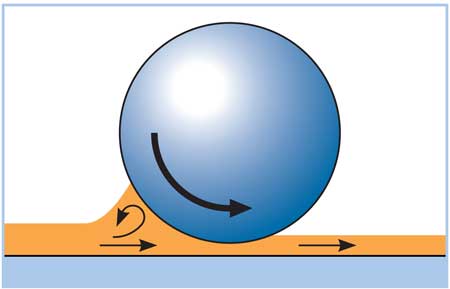

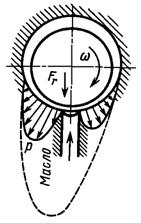

У процесі роботи тіла кочення котяться по бігових доріжках кілець, одне з яких здебільшого нерухоме. Розподіл навантаження між несучими тілами кочення нерівномірний (рис. 21.7) і залежить від величини радіального зазору в підшипнику та від точності геометричної форми його деталей.

Мал. 21.6. Мал. 21.7. Мал. 21.8.

В окремих випадках для зменшення радіальних розмірів підшипника кільця відсутні (рис. 21.8 блок зубчастих коліс на підшипниках з голчастими роликами) і тіла кочення котяться безпосередньо по цапфі і корпусу.

Підшипники кочення широко поширені у всіх галузях машинобудування. Вони стандартизовані та виготовляються в масовому виробництвіряд великих спеціалізованих заводів.

Переваги та недоліки підшипників кочення

Позитивні якості: 1. Порівняно мала вартість внаслідок масового виробництва підшипників.

2. Малі втрати на тертя та незначне нагрівання. Втрати на тертя при пуску і режимі роботи, що встановився, практично однакові.

3. Високий ступіньвзаємозамінності, що полегшує монтаж та ремонт машин.

4. Мінімальна витрата мастила.

5. Не вимагають особливої увагита догляду.

Недоліки: 1. Висока чутливість до ударних та вібраційних навантажень внаслідок великої жорсткості конструкції підшипника.

2. Малонадійні у високошвидкісних приводах через надмірного нагрівута небезпеки руйнування сепаратора від дії відцентрових сил.

3. Порівняно великі радіальні розміри.

4. Шум при високих швидкостях.

Класифікація підшипників кочення та їх маркування

Підшипники кочення класифікують за такими основними ознаками:

За формою тіл кочення (рис. 21.9) - кулькові ( а) та роликові, причому останні можуть бути з циліндричними ( б), конічними ( в), бочкоподібними ( г), голчастими ( д) і крученими ( е) роликами;

У напрямку сприйманого навантаження - радіальні, радіально-упорні, завзято-радіальні та завзяті;

За кількістю рядів тіл кочення - однорядні та багаторядні;

За здатністю самовстановлюватися - несамовстановлювані та самовстановлювані (сферичні);

за габаритним розмірам- На серії.

Для кожного типу підшипника при тому самому внутрішньому діаметрі є різні серії, що відрізняються розмірами кілець і тіл кочення. Залежно від розміру зовнішнього діаметра підшипника серії бувають: надлегкі, особливо легкі, легкі, середні та важкі.

Мал. 21.9. Тіла кочення підшипників

Залежно від ширини підшипника серії поділяються на особливо вузькі, вузькі, нормальні, широкі та особливо широкі.

Підшипники кочення маркують нанесенням на торець кілець ряду цифр і букв, що умовно позначають внутрішній діаметр, серію, тип, конструктивні різновиди, клас точності та ін.

Основні типи підшипників кочення

Кульковий радіальний підшипник (рис. 21.10, а) є найпоширенішим підшипником у машинобудуванні. Він дешевий, допускає перекіс внутрішнього кільця щодо зовнішнього до 0°10". Призначений для радіального навантаження. Маючи жолобчасті доріжки кочення, може сприймати і осьове навантаження. Забезпечує осьове фіксування валу в двох напрямках. При однакових габаритних розмірах працює з меншими втратами при більшій кутовий швидкостівала, ніж підшипники решти конструкцій.

Кульковий радіальний сферичний підшипник (рис. 21.10, б) призначений для радіального навантаження. Одночасно з радіальною може сприймати невелике осьове навантаження та працювати при значному (до 2-3°) перекосі внутрішнього кільця щодо зовнішнього. Здатність самовстановлюватись визначає область його застосування.

Роликовий радіальний підшипник із сферичними роликами (рис. 21.10, в) має ту ж характеристику, що і кульковий сферичний, але має найбільшу вантажопідйомність з усіх інших підшипників таких же габаритних розмірів.

Роликовий радіальний підшипник із короткими циліндричними роликами (рис. 21.10, г) сприймає лише радіальне навантаження. Допускає осьове взаємне усунення кілець. Застосовується для коротких жорстких валів, а також як «плаваючі» опори (для валів шевронних шестерень та ін.). Вантажопідйомність його становить середньому 1,7 від вантажопідйомності кулькового радіального.

Роликовий радіальний підшипник з голчастими роликами (рис. 21.10, д) сприймає лише радіальне навантаження. При порівняно невеликих габаритних розмірах має високу радіальну вантажопідйомність.

Кульковий радіально- упорний підшипник(рис. 21.10, е) призначений для комбінованих (радіальних та осьових) або чисто осьових навантажень. Підшипники, змонтовані попарно, сприймають осьові сили, які у обох напрямах. Застосовуються для жорстких валів за великої частоти обертання.

Роликовий конічний підшипник (рис. 21.10, ж, з) сприймає одночасно радіальну та осьову навантаження. Застосовується при середніх та низьких швидкостяхобертання. Має великою вантажопідйомністю. Зручно регулюється. Не допускає перекосу кілець, тому вимагає жорстких валів, точної розточування корпусів та ретельного монтажу. Підшипники цього типу, як і попередні, встановлюють попарно, вони повинні бути навантажені осьовою силою – зовнішньою або спеціально створеною при складанні.

![]()

Мал. 21.10. Типи підшипників кочення

Мал. 21.11. Кульковий упорний підшипник

Кульковий завзятий підшипник (рис. 21.10, а) сприймає одностороннє осьове навантаження. При дії осьових сил поперемінно в обох напрямках встановлюють подвійний завзятий підшипник (рис. 21.10, б). Щоб уникнути заклинювання кульок від дії відцентрових сил, цей підшипник застосовують при середній і низькій частоті обертання.

Підшипники кочення зазвичай складаються (Рис. 35):з двох кілець зовнішнього 1і внутрішнього 2, тіл кочення 3(кульки або ролики) та сепаратора 4(Від лат. separator- Відділник), що розділяє тіла кочення один від одного.

Внутрішнє кільце насаджується на вал чи вісь, зовнішнє встановлюється у корпусі опорного вузла машини. У конструкціях, що найчастіше зустрічаються, внутрішнє кільце є рухомим, а зовнішнє – нерухомим.

Стандартні підшипники за основними ознаками поділяються на такі типи. за формі тіл кочення– на кулькові (рис. 36 а, б, в, е)та роликові (Рис. 36 г, д, ж, з); за сприйманими навантаженнями– на радіальні (рис. 36 а, б, г, ж, з,), радіально-упорні (рис. 36 в, д),завзяті (Рис. 36 е)та завзято-радіальні; за найважливішою конструктивною ознакою– на самовстановлювані (сферичні) (Рис. 36 б)і несамовстановлюючі (інші); за кількістю рядів тіл кочення– на однорядні (рис. 36 а. в, г, д. е, ж, з), дворядні (Рис. 36 б)та чотирирядні.

Підшипники одного і того ж діаметру отвору поділяються за габаритними розмірами (зовнішнього діаметра та ширини) на серії: надлегку, особливо легку, легку, легку широку, середню, середню широку та важку (рис. 37)

Радіальні кулькові підшипникипризначені для сприйняття головним чином радіальних навантажень. Однак вони, крім радіального навантаження, можуть передавати осьове навантаження в межах 70% від невикористаного радіального навантаження. При використанні цих підшипників висуваються менш високі вимоги до співвісності опор та жорсткості валів. Вони дешевші за підшипники інших типів, допускають простіший монтаж і демонтаж. Тому їх найчастіше використовують у різних машинахта механізми.

Радіальні кулькові підшипникипризначені для сприйняття головним чином радіальних навантажень. Однак вони, крім радіального навантаження, можуть передавати осьове навантаження в межах 70% від невикористаного радіального навантаження. При використанні цих підшипників висуваються менш високі вимоги до співвісності опор та жорсткості валів. Вони дешевші за підшипники інших типів, допускають простіший монтаж і демонтаж. Тому їх найчастіше використовують у різних машинахта механізми.

Роликові підшипникимають більшою вантажопідйомністюніж кулькові. Однак роликові підшипники з циліндричними роликами найпоширеніших конструкцій не можуть сприймати осьові навантаженняа конічні роликопідшипники менш швидкохідні.

Радіально-упорні підшипникирозрізняють по кутку контакту α (рис. 36 б).Зі збільшенням кута контакту радіально-упорні підшипникиможуть сприймати більш важкі осьові навантаження, проте швидкохідність підшипників у своїй знижується.

Самовстановлюваніпідшипники (Рис. 36 б)застосовують у разі підвищеної неспіввісності опор валів (до2º…3º), а також при підвищеній податливості валу.

Матеріалом кульок і роликів з діаметром до 20 мм, а також кілець підшипників з товщиною стінки до 12 мм, зазвичай, є хромиста високовуглецева сталь марки. ШХ15. Межа плинності при випробуванні на розтягування загартованих зразків із цієї сталі σ Т = 2200...2600 МПа.Для виготовлення роликів і кілець більших розмірів використовують сталі з підвищеним рівнемлегування – ШХ15СГі ШХ20СГ, тому що більше високий вміств них кремнію та марганцю знижує швидкість охолодження металу і дозволяє гартувати деталі на велику глибину. Кільця підшипників можуть бути виконані з інших сталей (наприклад, призначених для поверхневого зміцнення).

Сепаратори масових підшипників виготовляють штампуванням з м'якої вуглецевої сталі; сепаратори високошвидкісних підшипників виконують із бронз, латуні, дуралюміну, текстоліту та інших матеріалів. Якщо підшипники повинні мати особливі властивості (антикорозійні, немагнітність тощо), то їх деталі виготовляють з відповідних матеріалів.

Підшипник вже досить давно використовується як складальний вузл будь-якого механізму. Важко уявити без нього машину чи агрегат. Служить він для опори або упору валу, для підтримки заданої жорсткості з мінімальною опірністю при терті.

Особливо поширені два типи підшипника: кочення та ковзання.

Тип, що найбільш широко використовується. Складається він із наступних деталей:

- Внутрішнє кільце.

- Сепаратор (обойма).

- Тіла кочення.

- Зовнішнє кільце.

- Захисна кришка (застосовується не завжди).

Такі підшипники застосовуються в обладнанні всіх галузей та призначень. При цьому цей тип дуже різноманітний. Тіла кочення бувають: сферичні, роликові, бочкоподібні, голчасті. Як матеріал для тіл переважно використовується сталь. У особливо агресивних середовищах застосовують скляні тіла кочення.

На внутрішньому кільці на зовнішній стороні проточується жолобок. Так само роблять жолоб по внутрішній сторонізовнішнього кільця. Ці канавки є доріжками для тіл кочення. Таким чином, кулі обертаються точково торкаючись дна жолобка та його стінок. Роликові тіла при обертанні стосуються всієї площини канавок.

Сепаратор, як правило, складається із двох спаяних між собою половинок. Його роль – створювати напрямок для руху тіл та зберігати постійну однакову дистанцію між ними. У деяких випадках застосовують підшипник кочення без сепаратора, що дозволяє збільшити навантаження на вузол, однак швидкість обертання не може бути великою при такій конструкції.

Підшипник кочення по навантаженню, що сприймається, класифікується на завзятий, радіальний, радіально-упорний. На радіальне навантаження розподіляється перпендикулярно до осі валу. Навантаження вздовж валу неприпустиме.

Завзяті приймають навантаження паралельну осі. Заборонено навантаження поперечного валу.

Радіально завзяті. Можуть приймати навантаження як паралельно, так і перпендикулярно до осі валу.

З метою зменшення габаритів у деяких випадках не використовується внутрішнє кільце. При такому варіанті експлуатації на валу, нерухомому або активному, виточується канавка і сепаратор із зовнішнім кільцем надягається безпосередньо на вісь або вал механізму.

Залежно від кількості рядів тіл кочення підшипник може бути однорядним, дворядним та багаторядним. Дворядні та багаторядні переважно використовуються як завзяті або радіально-упорні і здатні витримувати значно більші навантаження, ніж однорядні.

Підшипники з захисною кришкоюбільш довговічні та вимагають меншої уваги на обслуговування. Відкриті ж можуть швидко вийти з ладу при недостатньому або неправильному мастилі та потраплянні сторонніх предметів.

Для підшипників кочення застосовують різні видимастил: рідкі ( різні олії), пластичні (солідол), тверді ( графітове мастило). Іноді підшипники працюють без мастила, однак швидкість обертання тіл кочення не повинна бути високою, а навантаження великою. В іншому випадку підшипник швидко нагрівається і виходить із ладу.

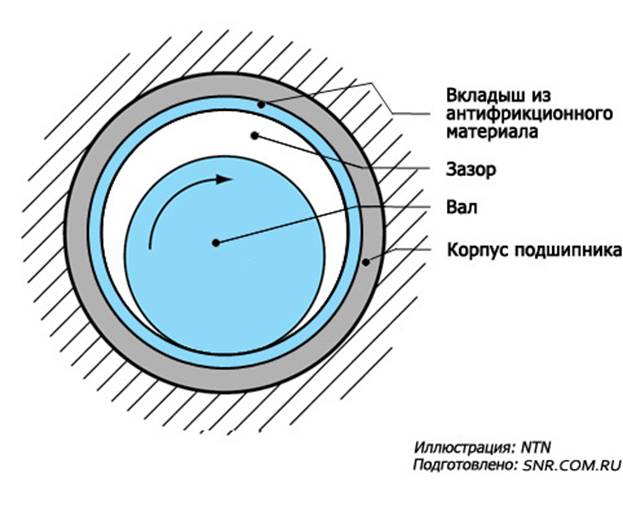

У даному типіпідшипника тертя виникає при ковзанні зістикованих площин валу та втулки.

Підшипник ковзання складається з наступних елементів:

- Корпус (цілісний або розбірний).

- Вкладиш чи втулка (виготовлені з антифрикційного матеріалу).

- Змащувальний пристрій.

Корпус для такого типу найчастіше масивний, виготовляється із різних металів і може бути цільний або роз'ємний. Корпус оснащений одним або декількома. масляними клапанами. Клапан служить для підведення мастила на робочу площину вкладки або втулки. Також при мастилі під тиском, за допомогою спеціальних масляних станцій, є відведення для відпрацьованого масла, яке потім потрапляє на станцію і знову на підшипник. Таким чином, мастило є циркулюючою.

Вкладиш найчастіше виготовляють з антифрикційних металів, таких як: бронза та чавун. Можуть застосовуватися сталеві вкладки з нанесеним шаром бабіту.

Принцип роботи досить простий. У корпус монтується вкладиш чи втулка. Потім конструкція кріпиться на цапфу валу. Між цапфою та вкладишем має бути невеликий проміжок для змащення. Під час руху валу мастильний матеріал відокремлює вісь від вкладиша, тим самим зменшуючи силу тертя. Однак при пуску вал деякий час стосується стін підшипника, для цього і потрібен шар антифрикційного металу.

Підшипник ковзання класифікується на радіальний, наполегливий, радіально наполегливий.

В якості мастильного матеріалупереважно застосовують олії. Також застосовуються пластичні, тверді і навіть газоподібні мастила.

Різниця між підшипниками ковзання та кочення

Підшипник ковзання має ряд переваг, які відрізняють його від підшипника кочення:

- Має роз'ємне виконання. Це величезний плюс для використання у двигуні внутрішнього згоряння. на колінчастий валнадіти підшипник кочення неможливо. І тому застосовують підшипник ковзання.

- Економічний варіант для застосування на великих за діаметром валах.

- Чи здатні працювати у воді.

- При ремонті немає необхідності демонтувати інші деталі.

- На відміну від шарикопідшипників можуть сприймати великі вібраційні та ударні навантаження.

- Розміри підшипників радіального типу щодо невеликі.

- Є можливість регулювання зазору між валом та вкладишем.

- Прості у тихохідних машинах.

- Надійні у приводах із високою швидкістю.

- Безшумна робота.

Однак і у підшипників кочення є свої переваги:

- Матеріали для виготовлення дешевші.

- Не вимагають постійного нагляду за мастилом.

- Немає збільшеного тертя під час пуску.

- Найменша витрата мастильних матеріалів.

- Менша сила тертя.

- Розмір підшипників завзятого типу менший.

У кожного виду підшипника є свої переваги та слабкі сторони, що дозволяє застосовувати при окремий виглядза певних умов. Із загального лише призначення – опора валу і створення мінімального тертя під час роботи.

Підшипники кочення та ковзання

Реферат з дисципліни

Виконав: студент гр. ВАУ - 126 6 Шипаєв В.В.

Волзький політехнічний інститут

Волзький 2013р.

Підшипники використовуються з давніх часів. Залежно від умов експлуатації механізмів та машин (швидкість руху, навантаження, температура довкілля, фін. витрати, ...) вибираються за допомогою розрахунку певні типи п / ш які виготовляються з різних матеріалів.

Призначення підшипника-зменшення тертя між рухомою і нерухомою частинами механізму, т.к. з тертям пов'язані знос, нагрівання та втрата енергії.

ПІДШИПНИК КАЧЕННЯ: -Опора обертової (рухомої) частини механізму, що працює в умовах переважного ТРЕННЯ КАЧЕННЯ.Зазвичай складається із зовнішнього кільця, тіл кочення (кулька, ролик), сепаратора, внутрішнього кільця (рис.1).

Тіла кочення контактують із зовнішнім та внутрішнім кільцем, що при обертанні призводить до тертя прослизання. Втрати енергії пов'язані з тертям ковзання тіл кочення про сепаратор, внутрішнім тертям у матеріалі контактуючих тіл (пружні деформації), опором мастила.

Класифікуються: по тілах кочення: кулькові, роликові (циліндричні, конічні, голчасті, кручені, бочкоподібні, бочкоподібні конічні, ...).

За типом навантаження: радіальні (навантаження перпендикулярно до осі обертання);

радіально-упорні (навантаження перпендикулярно і вздовж осі валу);

лінійні (забезпечують рух уздовж осі, обертання навколо осі не нормується або неможливе);

кулькові гвинтові передачі (сполучення гвинт-гайка через тіла кочення).

За кількістю тіл кочення (одно-, дво-, та багаторядні).

За здатністю компенсуватинесоосность валу і п/ш (звичайні та самовстановлювані).

У шарикопідшипниках ТОЧКА КОНТАКТУ (менше коефіцієнт тертя). У роликопідшипнику ЛІНІЯ КОНТАКТУ (більше коефіцієнт тертя).

Тому при однакових габаритах шарико-п/ш допускають велику швидкістьобертання, але сприймають менше навантаження ніж ролико-п/ш.

Переваги п/ш кочення:

Висока швидкість обертання;

Витримують величезні навантаження;

Невелика ширина (осьовий розмір);

Помірні вимоги щодо мастила;

Великий діапазон робочих температур (спец під/ш до 1000ос).

Недоліки п/ш кочення:

Висока вартість;

Складність у виготовленні;

Великі радіальні розміри.

Застосовувані матеріали:

В основному п/ш виготовляють з високовуглецевої низьколегованої сталі (зовнішні та внутрішні кільця, тіла кочення піддаються гартуванню), низьковуглецевої сталі, латунь (сепаратор, захисні шайби). Для роботи при динамічному навантаженні кільця та ролики виготовляють із низьковуглецевої низько/середньо легованої сталі, що піддається поверхневому насичення вуглецем, тобто. цементацією (структура цементит): поверхневий шар після загартування та відпустки твердий, зносостійкий, а серцевина в'язка, пружна (такі п/ш використовуються в прокатних станах, буксових вузлах залізничних вагонах, шасі літаків).

Останнім часом застосовуються інші матеріали: кераміка, фторопласт, текстоліт.

Виробництво підшипників кочення:

Промислове виробництво п/ш кочення вперше було організовано в Німеччині в 1883 р., у Радянському Союзі в 1932 р. (1961 р. 1-і випуски 1-го підшипника заводу ГПЗ-15 в м. Волзькому).

Порядок виготовлення п/ш: розробка конструкції та технологічна підготовка; заготівельно-токарний процес (отримання конфігурації деталей з певними «чорновими» розмірами); термічна обробка деталей (отримання деталей із певною твердістю); шліфувально-складальні операції (отримання деталей «чистових» остаточних розмірів та складання деталей – отримання готового виробу).

Високі навантаження, неправильне встановленняі погана герметизація призводить до дефектів (фарбування, зношування кілець і тіл кочення; руйнування сепаратора) і виходу підшипника з ладу.

Розрахунок проводиться для підбору п/ш за статичним, динамічним навантаженням при певній швидкості обертання та ін. характеристик.

Технічні характеристики(розміри, якість поверхні, твердість та матеріали деталей п/ш,…) та експлуатаційні характеристики(швидкість об/хв, навантаження, температурний режим,…) визначаються різними ГОСТ. У позначенні вказується діаметр отвору, тип та конструктивні особливості, матеріал.

Приклад розшифровки позначення п/ш 2-7504Х 1Л: тип -роликовий конічний(7), серія зовнішнього діаметра 5(5), діаметр отвору 20мм(04*5=20), деталі або частина деталей із цементованої сталі(Х1 – зовнішнє кільце ), із сепаратором з латуні(Л), клас точності 2 (2-прецизійний, піддається штучному «старінню» - стабілізації розмірів).

Таблиці, малюнки:

Ступінь точності п/ш: 0, 6, 5, 4, 2, Т (зліва на право - збільшення точності).

Основні умовні позначення для підшипників кочення діаметром 10 мм і менше. Підшипники діаметром 0,6; 1,5 та 2,5 мм позначаються через дріб. Нижче наведено схематичну таблицю, що дозволяє визначити розміри підшипників.

Схематична таблиця 1

| Діаметр отвору |

||||||||||||

| Серія діаметрів |

||||||||||||

| Тип підшипника |

||||||||||||

| Конструктивне виконання |

||||||||||||

| Серія ширин |

||||||||||||

Умовні позначення для підшипників кочення діаметром понад 10 мм та менше 500 мм. Підшипники діаметром 22, 28, 32 та 500 мм, позначаються через дріб.

Схематична таблиця 2

| Діаметр отвору |

||||||||||

| Серія діаметрів |

||||||||||

| Тип підшипника |

||||||||||

| Конструктивне виконання |

||||||||||

| Серія ширин |

||||||||||

| 4-а цифра праворуч |

Тип підшипника та основні особливості |

|

|

|

Кульковий радіальний (приклад: 1000905, 408, 180206, 1680205). Універсальні. Зазвичай однорядні. |

|

|

|

Кульковий радіальний сферичний дворядний (самовстановлюється) (приклад: 1210, 1608, 11220). Використовуються при неспіввісності валів. |

|

| Роликовий радіальний з короткими циліндричними роликами однорядний або дворядний (приклад: 42305, 2210, 3182120). Висока вантажопідйомність та швидкість обертання. |

||

|

|

Роликовий радіальний сферичний дворядний (самовстановлюється) (приклад: 3514, 3003124). Високі навантаження, перекоси кілець. |

|

| Роликовий радіальний голчастий (приклад: 954712, 504704, 834904). Невеликі габарити. Одно-або дворядний. |

||

| Роликовий радіальний з крученими роликами (приклад: 5210, 65908). Висока вантажопідйомність, робота у забруднених вузлах, повільне обертання. Рідкісні. |

||

|

|

Кульковий радіально-упорний (приклад: 36205, 66414, 3056206, 256907). Висока швидкість та точність обертання, комбіновані навантаження. Якість цього типу критично. Однорядні та дворядні. |

|

|

|

Роликовий конічний (одно-, дво-, багаторядний) (приклад: 7516, 807813, 537908, 697920). Спільно діючі радіальні та односторонні осьові навантаження. Зручність монтажу. Зазвичай 1 ряд роликів, але можливо і 2, і 4. |

|

|

|

Кульковий наполегливий (одно- або дворядний) (приклад: 8109, 688811). Осьові навантаження при високої швидкостіобертання. Дворядні - осьові навантаження в обидві сторони. |

|

| 9 |

Роликовий наполегливий (приклад: 9039320, 9110). Високі осьові навантаження. |

![]()

зображено: буксовий залізничний. вузол;

Нижче зображено: встановлення п/ш у вузлі механізму; кульковий радіальний під/ш.

Схеми опору коченню.

ПІДШИПНИК КОВЗАННЯ:

Опора обертової (рухомої) частини механізму, що працює в умовах переважаючого ТРЕННЯ КІЛЬКАННЯ. (п/ш, у якому видом відносного рухує ковзання). Зазвичай складається з втулки або вкладиша з антифрикційного матеріалу, встановлений в корпус. У зазор між валом та отвором втулки подається мастило.

При розрахунку визначається мінімальна товщина мастильного шару, тиск у зазорі, витрата мастильного матеріалу, температурний режим роботи п/ш. Підбір та розрахунок регламентується ГОСТ, техумовами та довідниками. Залежно від конструкції та вимог експлуатації тертя ковзання буває сухим, граничним, рідким. Але навіть п/ш із рідинним тертям при пуску проходить режим граничного тертя.

Змащення - це одна з головних умов роботи п/ш ковзання для забезпечення низького тертя між рухомими деталями механізму, відведення тепла.

Види мастила:

Тверда (напр.: графіт)

Пластична (кальція сульфат)

Рідка(олія, вода)

Класифікація п/ш:

За формою (одне, багатоповерхові)

За навантаженням (статично, динамічно навантажений)

У напрямку навантаження (радіальні, завзяті або підп'ятники, радіально-упорні)

По підведенню мастила (гідро/газодинамічна: мастило в зазор затягує обертання валу; гідро/газостатична: мастило в зазор надходить під зовнішнім (компресор) тиском).

Матеріали:

Метали: сплави на основі міді (бронза, бабіт (сплав, що зменшує тертя, на основі олова або свинцю, призначений для використання у вигляді шару, залитого або напиленого по корпусу вкладиша підшипника), латунь), чавун (наявність у чавуні вільного графіту).

Неметали: полімери, кераміка; деревносмолисті, дерево (береза, дуб, самшит-застосовувався в космонавтиці).

В даний час набули поширення так звані самозмащувальні п/ш, що виготовляються методом порошкової металургії (спікання порошку на основі металу під тиском і високої температури). Працюючи від тертя цей пористий п/ш, просочений легкоплавким матеріалом чи олією, нагрівається і виділяє мастило. У стані спокою п/ш остигає, пори зменшуються і капілярним способом вбирає мастило назад.

Переваги п/ш ковзання:

Висока швидкість при статичній (під тиском) подачі мастила

Простота конструкції у тихохідних механізмах

Невеликі радіальні розміри

Регулювання зазору

Недоліки п/ш ковзання:

Критичні вимоги до мастила (подача, витрата, чистота, температура)

Великі втратина тертя при пуску та незадовільному мастилі

Великі осьові розміри

Обмежений діапазон робочої температури (до 250оС)

Нерівномірне зношування п/ш і цапфи(частина валу або осі, на якій знаходиться опора (підшипник)) валу.

| Підведення мастила |

Динамічна мастило. Статичне мастило.

ПОРІВНЯННЯ ПІДШИПНИКІВ

| Характеристики |

п/ш ковзання |

п/ш кочення |

|||

| Розмір осьовий (ширина) |

значний (до 2 ф валу) |

малий (до 1 ф валу) |

|||

| Радіальний (макс. діам) |

Малий (до 1,5 ф валу) |

значний (до 3 ф валу) |

|||

| Зазвичай вище у 1,5–2 рази |

|||||

| Вартість |

|||||

| малих та середніх розмірів |

Помірна |

Низька при масовому виробництві |

|||

| великих розмірів |

Помірна |

||||

| Спосіб виготовлення |

Як правило, силами самих підприємств із замовленням відповідних матеріалів |

Спеціалізованими підшипниковими заводами |

|||

| Необхідна точність виготовлення |

Помірна |

||||

| Здатність витримувати навантаження: |

|||||

| Невизначеного напряму |

Відмінна |

||||

| Циклічні |

Відмінна |

||||

| Стартові |

Відмінна |

||||

| Задовільна |

Задовільна (цементовані) |

||||

| Опір руху |

|||||

| При рушанні з місця (стартове) |

Менше в 5-10 разів |

||||

| При помірній швидкості |

Помірне |

Менше у 2–4 рази |

|||

| При дуже високій швидкості та рідкому мастилі(більше 10000 об/хв,) |

(мастило під тиском) |

Вище у 2–4 рази |

|||

| Умови мастила |

|||||

| Типи мастила |

Олія, мазі, сухі мастила, повітря, вода |

Олія, мазі |

|||

| Умови монтажу |

|||||

| Умови створення самовстановлюваності опор |

|||||

| Умови припрацювання нових опор та введення та введення в експлуатаційний режим. |

Тривалі (у сильно навантажених та високооборотних вузлах – десятки годин) |

Короткі (не більше кількох годин) |

|||

Список літератури

ГОСТ 520-2011(Підшипники кочення. Загальні технічні умови);

ГОСТ ИСО 4378-1-2001 (Підшипники ковзання. Терміни, визначення та класифікація);

Підшипники кочення: довідник-каталог/під ред. В.М. Наришкіна та Р.В. Коростошевського. М: машстрой 1984;

Велика Радянська Енциклопедія 1978р;

Підшипники кочення – це найбільш поширені стандартні вироби (складальні одиниці) безлічі конструкцій та модифікацій, які виготовляються на спеціалізованих заводах та вбудовуються у складніші вироби (редуктори, коробки подач та швидкостей, шпинделі металорізальних верстатів та ін.).

Основні функціональні елементи підшипника кочення - тіла кочення (кульки або ролики), які котяться доріжками кочення. Доріжки кочення, як правило, розташовуються на спеціально підготовленому зовнішньому і внутрішньому кільцях підшипника. Тіла кочення зазвичай розділені сепаратором, який забезпечує рівномірний розподіл тіл кочення по колу.

Підшипники класифікують за такими ознаками:

1) за напрямом дії навантаження, що сприймається:

а) радіальні – сприймають навантаження, що діє перпендикулярно до осі обертання підшипника,

б) завзяті - сприймають осьове навантаження,

в) радіально-упорні – сприймають комбіноване (радіальне та осьове) навантаження;

2) за формою тіл кочення:

а) кулькові – зі сферичними тілами кочення,

б) роликові – з циліндричними, конічними та бочкоподібними тілами кочення;

3) за кількістю рядів тіл кочення:

а) однорядні,

б) дворядні,

в) багаторядні;

4) за наявності ущільнень та захисних шайб:

а) відкриті – без ущільнень та захисних шайб,

б) закриті – з одним або двома ущільненнями, з однією або двома захисними шайбами або одним ущільненням та однією захисною шайбою.

Стандарти встановлюють такі серії підшипників: надлегка, особливо легка, легка, легка широка, середня, середня широка, важка. Підшипники різних серій відрізняються один від одного розмірами, граничним числом обертів за хвилину, статичною та динамічною вантажопідйомністю та іншими параметрами.

У ГОСТ 3189-89 «Підшипники кулькові та роликові. Система умовних позначень» встановлені типи підшипників, наведені із зазначенням встановлених стандартом умовних позначень.

|

Типи підшипників |

Позначення |

|

Кульковий радіальний |

|

|

Кульковий радіальний сферичний |

|

|

Роликовий радіальний з короткими циліндричними роликами |

|

|

Роліковий радіальний зі сферичними роликами |

|

|

Роликовий радіальний з довгими циліндричними або голчастими роликами |

|

|

Роликовий радіальний з крученими роликами |

|

|

Кульковий радіально-наполегливий |

|

|

Роликовий конічний |

|

|

Кульковий наполегливий, кульковий наполегливо-радіальний |

|

|

Роликовий наполегливий, роликовий наполегливо-радіальний |

До умовного позначення підшипника входять кодові позначення серії, типу, конструктивних особливостей, категорії та діаметра приєднувального отвору підшипника (діаметр валу, що сполучається з цим підшипником). Повне позначення стандартного підшипникавключає дев'ять позицій, у яких, вважаючи праворуч наліво, закодовані:

· Діаметр приєднувального отвору підшипника (позиції перша і друга);

· Серія діаметрів підшипника (третя позиція);

· Тип підшипника (четверта позиція);

· Конструктивні особливості (п'ята та шоста позиції);

· Серія ширин підшипника (сьома позиція);

· Клас точності підшипника (восьма позиція - відокремлюється від сьомий знаком тире);

Діаметр отвору підшипника для підшипників з діаметром приєднувального отвору від 20 до 495 мм позначається числом, яке є приватним від поділу діаметра на 5, для підшипників з діаметрами отвору від 10 до 17 мм позначення відповідають наведеним нижче.

Таблиця Позначення діаметра приєднувального отвору

підшипників з діаметрами отвору від 10 до 17 мм

| d | 10 | 12 | 15 | 17 |

| Позначення | 00 | 01 | 02 | 03 |

Для підшипників діаметром до 9 мм перша позиція вказує фактичний внутрішній діаметр в міліметрах. У цьому випадку на третьому місці праворуч у позначенні стоїть 0.

Для найчастіше використовуваних серій, типів і конструктивних особливостей підшипника як кодові цифри використані нулі, які не вказують в умовних позначеннях за відсутності зліва інших цифр. Наприклад, Підшипник 205 ГОСТ 8338 – однорядний радіальний, нормального класу точності, легкої серії, з діаметром отвору 25 мм. У позначенні використані лише три позиції праворуч, оскільки решта чотирьох позицій формально зайнята нулями.

Клас точності підшипника кочення вказують перед умовним позначенням номера підшипника, відокремлюючи його знаком тире, наприклад: Підшипник 6-205 ГОСТ 8338 (такий самий підшипник шостого класу точності). Найпоширеніші класи точності підшипників (класи «нормальний» і 0) за умовного позначення їх нулем у позначенні підшипника категорії Зне вказують.

Для кулькових радіальних та радіально-упорних підшипників та для роликових радіальних підшипників ГОСТ 520 «Підшипники кочення. Загальні технічні умови» встановлює такі класи точності: 8, 7, нормальний, 6, 5, 4, Т, 2 (позначення зазначені у порядку зростання точності).

Для роликових конічних підшипниківвстановлені класи точності 8, 7, 0, нормальний, 6Х, 6, 5, 4, 2.

Клас точності «нормальний» всім підшипників, крім конічних, позначають знаком 0. Для конічних підшипників нульовий клас точності позначають знаком 0, а нормальний – буквою N. Для позначення класу точності 6Х використовують знак Х.

Підшипники класів точності 7 та 8 виготовляють на замовлення при знижених вимогах до точності обертання деталей. Норми точності таких підшипників встановлюються у окремих технічних нормативних правових актах.

Залежно від наявності вимог щодо рівня вібрації, допустимих значень рівня вібрації або рівня інших додаткових технічних вимог у ГОСТ 520-2002 встановлено три категорії підшипників – А, У, З.

До категорії Авідносять підшипники класів точності 5, 4, Т, 2, що відповідають підвищеним додатковим вимогам, що регламентують норми рівня вібрації, хвилястості та відхилення від круглості поверхонь кочення, значення осьового та радіального биття, що відповідають наступному високому класуточності, моменту тертя та кута контакту.

До категорії Увідносять підшипники класів точності 0, нормального, 6Х, 6, 5, що відповідають підвищеним додатковим вимогам, що регламентують норми рівня вібрації, хвилястості та відхилення від круглості поверхонь кочення, значення осьового та радіального биття, що відповідають наступному вищому класу точності, моменту тертя та кута. , висоті, монтажній висоті та ширині підшипників.

До категорії Звідносять підшипники класів точності 8, 7, 0, нормального, 6, яких не пред'являють Додаткові вимогидля підшипників категорій Аі У.

Конкретні значення додаткових технічних вимог встановлюють у нормативні документина підшипники категорій А, У, Забо у конструкторській документації, затвердженій у встановленому порядку.

Приклади позначень (без зазначення слова «підшипник» та номера стандарту або ТУ) із зазначенням класів точності:

А5-307; 205; Х-307; N-97510.

Знак 0 включають позначення, тільки якщо ліворуч від нього теж є знак маркування, наприклад В0-205.

Основними показниками точності підшипників та їх деталей є:

· Точність розмірів приєднувальних поверхонь ( d, dm, D, Dm). Нормують середні діаметри ( dm, Dm) зовнішньої або внутрішньої номінально циліндричної приєднувальної поверхні, щоб обмежити такі відхилення форми, як овальність та конусоподібність, найбільш несприятливі для підшипника. Середній діаметр визначають розрахунком як середнє арифметичне найбільшого і найменшого значень діаметра, виміряних в декількох перерізах кільця;

· точність форми та розташування поверхонь кілець (радіальне та торцеве биття, мінливість ширини кілець) та шорсткість їх поверхонь;

· Точність форми та розмірів тіл кочення;

· Бокове биття по доріжках кочення внутрішнього та зовнішнього кілець.

Ці показники визначають рівномірність розподілу навантаження на тіла кочення, точність обертання, отже (разом із фізико-механічними властивостями), та термін служби підшипника.

Стандартне сполучення підшипника з деталями у відповідь утворюється як поєднання полів допусків приєднувальних розмірів підшипникових кілець зі стандартними полями допусків валів і отворів.

|

|||

|

|

|||

|

|||

Схеми розташування полів допусків:

а) поля допусків для посадок валів у внутрішнє кільце підшипника;

б) поля допусків для посадок зовнішнього кільця підшипника у корпус

Розташування полів допусків приєднувальних розмірів підшипникових кілець стандартизовано таким чином, щоб отримати необхідні поєднання їх зі стандартними полями допусків, які найчастіше використовуються в загальному машинобудуванні. Поле допуску отвору внутрішнього кільця підшипника розташоване односторонньо від номіналу у «повітря», а не в «тіло деталі» (як прийнято для основного отвору). В результаті поєднання такого поля допуску отвору підшипника з полями допусків валів типу, що сполучаються. k 6,m 6 або n 6 дає посадки з натягом, у той час як з основним отвором поля допусків такі дають перехідні посадки.

Вибір полів допусків поверхонь валів та корпусів, пов'язаних з кільцями підшипників, регламентується ГОСТ 3325-85 «Підшипники кочення. Поля допусків та технічні вимогидо посадкових поверхонь валів та корпусів. Посадки». Цей стандарт поширюється на посадочні поверхні валів та отворів корпусів під підшипники кочення, що відповідають таким вимогам:

1. Вали сталеві, суцільні або порожнисті товстостінні, тобто з ставленням d/db≥ 1,25, де d- Діаметр валу, db- Діаметр отвору в ньому.

2. Матеріал корпусів – сталь чи чавун.

3. Температура нагрівання підшипників під час роботи – не вище 100 °С.

Вибір посадки кільця підшипника (вибір полів допусків валів та отворів корпусів, що сполучаються з кільцями підшипників) здійснюють з урахуванням:

· виду навантаження кільця підшипника;

· Режим роботи підшипника;

· Співвідношення еквівалентного навантаження Рта каталожної динамічної вантажопідйомності З;

· Типу, розміру та класу точності підшипника.

Розрізняють три основні види навантаження кілець підшипника: місцеве (М), циркуляційне (Ц) та коливальне (К).

При місцевому навантаженні кільце сприймає постійну за напрямом радіальну силу обмеженою ділянкою кола доріжки кочення і передає її відповідній ділянці посадкової поверхні валу або корпусу. Такий вид навантаження має місце, наприклад, коли нерухоме кільце навантажене постійною за напрямом радіальною силою (зовнішні кільця підшипникових опор валів у редукторі тощо).

При циркуляційному навантаженні кільце сприймає радіальну силу послідовно всіма елементарними ділянками кола доріжки кочення і відповідно передає її всієї посадкової поверхні валу або корпусу. Таке навантаження виникає, коли кільце обертається відносно діючої на нього нерухомої радіальної сили (наприклад, внутрішнє кільце підшипника на валу редуктора, що обертається) або циркулює сила, а кільце нерухоме (наприклад, внутрішнє кільце підшипника нерухомого сонячного колеса диференціальної).

При коливальному навантаженні на нерухоме кільце інтегрально діють дві радіальні сили (одна постійна у напрямку, інша, менша за значенням, циркулює). Рівночинне навантаження не здійснює повного обороту, а коливається між крайніми точками дуги кола.

Для кільця, яке зазнає циркуляційного навантаження, призначають посадку з натягом. Наявність зазору між циркуляційно навантаженим кільцем і посадковою поверхнею деталі може призвести до прокручування кільця з прослизанням поверхонь, а отже, до розвальцювання та стирання металу деталі, що неприпустимо.

Основна небезпека для кільця, яке відчуває місцеве навантаження, - зношування доріжки кочення в місці дії навантаження. Якщо для цього кільця призначають посадку із зазором і якщо воно не зафіксовано в осьовому напрямку, то під дією вібрації та поштовхів воно поступово провертається по посадковій поверхні. В результаті знос доріжки кочення відбувається більш рівномірно по всьому колу кільця.

Можна запропонувати вибирати посадки так, щоб циркуляційно або коливально навантажене (як правило, що обертається) кільце підшипника було змонтовано з натягом, що виключає можливість прослизання цього кільця по поверхні валу, що сполучається, або отвори в корпусі. Інше кільце того ж підшипника, якщо воно навантажене місцево, може бути посаджено із зазором. При такому поєднанні посадок кілець одного підшипника усувається небезпека заклинювання тіл кочення через надмірне зменшення радіального зазору.

Режим роботи підшипника кочення за ГОСТ 3325 характеризується розрахунковою довговічністю та ставленням Р/С, де Р- еквівалентне навантаження (умовне постійне навантаження, що забезпечує той же термін служби підшипника, який має бути в дійсних умовах); З– динамічна вантажопідйомність (постійне радіальне навантаження, що відповідає розрахунковому терміну служби):

· легкий режимроботи – Р/С ≤ 0,07;

· нормальний режимроботи – 0,07 Р/С ≤ 0,15;

· важкий режимроботи – Р/С 0,15.

Розрахункова довговічність, що відповідає режимам роботи:

· важкий - від 2500 до 5000 год;

· Нормальний - від 5000 до 10000 год;

· Легкий - більше 10000 год.

Вибір квалітетів, що визначають точність виготовлення цапфи валу та отвори в корпусі під посадку підшипника кочення, здійснюється залежно від класу точності підшипника. Наприклад, якщо клас точності підшипника 0, нормальний або 6-й, отвір у корпусі виконується по 7-му (рідше 6-му) кваліфікату, а вал - по 6-му (рідше 5-му) кваліфікату і т.д.

При деформації кілець підшипників відбувається зменшення радіального зазору, що у результаті може призвести до заклинювання тіл кочення. Після вибору посадок та визначення натягів (зазорів) по приєднувальним розмірамслід виконати перевірку наявності радіального зазору у підшипнику кочення після посадки його в корпус або на вал з натягом:

![]() або

або ![]() ,

,

де G noc - Зазор у підшипнику кочення після посадки з натягом;

Gr- Початковий радіальний зазор;

Δ d 1 – діаметральна деформація бігової доріжки внутрішнього кільця під час посадки його з натягом;

Δ D 1 - Діаметральна деформація бігової доріжки зовнішнього кільця при посадці його з натягом.

![]() ;

;

![]() ,

,

де Nеф – ефективний натяг, що розраховується як

![]() ;

;

d 0 – наведений внутрішній діаметр підшипника, що розраховується як

![]() ;

;

D 0 – наведений зовнішній діаметрпідшипника, що розраховується як

![]() ;

;

Nізм - Виміряний натяг до складання (в теоретичних розрахунках за Nізм приймають середній натяг як найбільш ймовірний);

N cp = (N max + N min)/2 .

ГОСТ 24810-81 «Підшипники кочення. Зазори» визначає групи зазорів та їх позначення для підшипників різних типів. Так, для підшипників кулькових однорядних радіальних з циліндричним отвором стандарт встановлює наступні групи зазорів: 6, нормальна, 7, 8, 9-я. Умовне позначеннягрупи радіального зазору, крім групи "нормальна", має бути нанесено на підшипник ліворуч від позначення класу точності.

Якщо шляхом розрахунку буде визначено, що зазор у підшипнику після посадки переходить у натяг, слід змінити групу у бік збільшення зазору або вибрати іншу посадку із зменшеним натягом.

При контролі лінійних розмірів кілець підшипників вимірюють одиничні діаметри отворів внутрішніх кілець та одиничні діаметри зовнішніх кілець. В результаті набувають значення одиничних діаметрів і середнього діаметра, значення непостійності діаметрів.

Поодинокі діаметри отворів внутрішніх кілець вимірюють за схемами, наведеними нижче. Для контролю двох поперечних перерізах підшипник кладуть на торець, потім перевертають і кладуть на протилежний торець.

внутрішнього кільця підшипника

зовнішнього кільця підшипника

Контроль одиничної ширини кілець підшипників проводять за схемами, наведеними нижче.