| Найменування | Значення |

| Робоче середовище | неагресивні гази (природний газ, стиснене повітря) |

| Температура довкілля, °С | від -40 до +60 |

| Температура робочого середовища, °С | від -30 до +60 |

| Діапазон вхідних тисків, МПа | 0,03–1,2 |

| Межі регулювання вихідного тиску, МПа | |

| РДГ-П50Н | 0,0015–0,04 |

| РДГ-П50В | 0,04–0,6 |

| Пропускна спроможність, м3/год | |

| при Pвx = 0,1 МПа | 1150 |

| при РВХ = 1,2 МПа | 7700 |

| Перевищення вихідного тиску при нульовому витраті (глухий кут), %, не більше |

10 |

| Зона пропорційності, % від Р вих | 5 |

| Діаметр сідла клапана, мм | 38 |

| Приєднання | фланцеве за ГОСТ 12817-80 |

| Умовний прохід Ду | 50 |

| Термін служби, років | 20 |

Пропускна спроможність регуляторів

| Р вх, МПа | РДГ-П50Н | РДГ-П50В | |||||||

| Р вих, МПа | |||||||||

| 0,0015 | 0,005 | 0,01 | 0,04 | 0,04 | 0,06 | 0,10 | 0,30 | 0,60 | |

| 0,03 | 650 | 650 | |||||||

| 0,05 | 850 | 850 | |||||||

| 0,1 | 1150 | 1150 | 1150 | 1150 | 1150 | 950 | |||

| 0,2 | 1750 | 1750 | 1750 | 1750 | 1750 | 1750 | 1700 | ||

| 0,3 | 2350 | 2350 | 2350 | 2350 | 2350 | 2350 | 2350 | ||

| 0,4 | 2950 | 2950 | 2950 | 2950 | 2950 | 2950 | 2950 | 2400 | |

| 0,5 | 3500 | 3500 | 3500 | 3500 | 3500 | 3500 | 3500 | 00 | |

| 0,6 | 4100 | 4100 | 4100 | 4100 | 4100 | 4100 | 4100 | 4100 | |

| 0,9 | 5900 | 5900 | 5900 | 5900 | 5900 | 5900 | 5900 | 5900 | 5500 |

| 1,2 | 7700 | 7700 | 7700 | 7700 | 7700 | 7700 | 7700 | 7700 | 7700 |

Пристрій та принцип роботи

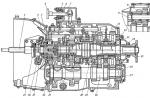

Регулятор складається з двох функціональних блоків, виконавчого механізму та регулятора управління (далі пілот).

Пілот складається з чотирьох функціональних блоків: фільтра, стабілізатора, форсуючого пристрою та безпосередньо пілота, змонтованих на одному корпусі.

Фільтр змонтований на корпусі пілота та забезпечує тонке очищенняробочого середовища за допомогою фільтруючої прокладки 14. Призначений для забезпечення тривалої безперебійної роботи пілота. Стабілізатор змонтований на корпусі і забезпечує зниження вхідного тиску, що надходить вхідним трубопроводом, до величини, необхідної для стабільної роботи пілота і сервоприводу.

Стабілізатор складається з клапана 15 з сідлом, мембранного вузла 16 та пружини 17.

Форсуючий пристрій змонтовано на корпусі та служить для підвищення швидкодії виконавчого механізму регулятора. Складається з проставки 19, 20 мембранного вузла, пружини 21, клапана 22 і дроселя 23.

Безпосередньо пілот змонтований на корпусі та служить для керування основним виконавчим механізмом регулятора. Управління здійснюється шляхом створення пілотом керуючого тиску, який надходить через з'єднувальний трубопровід у керуючу порожнину виконавчого механізму П2. Пілот складається з клапана 10, мембранного вузла 11, пружини регулювальної 12, тарілки 13 і регулювального гвинта 18.

У конструкції регулятора передбачені штуцери Ш1 і Ш2, якими сигнал про вихідний тиск надходить у виконавчий механізм і пілот.

Вироби РДГ-П50Н, РДГ-П50В відрізняються конструкцією мембранного вузла пілота 11 та комплектом налаштувальних пружин.

Принцип роботи регулятора

Вхідний тиск, пройшовши через вхідний фланець 1, затвор 6, дроселюється між ущільнюючою кромкою затвора і клапаном 9, потрапляє у вихідний фланець 8 і далі трубопроводом. Зазор між затвором та клапаном регулюється автоматично за допомогою пілота.

Принцип роботи пілота.

Газ з вхідним тиском через імпульсний трубопровід проходить через фільтр 14, дроселюється до необхідної величини, пройшовши через проміжок між клапаном 15 і сідлом стабілізатора. Величина зазору між клапаном та сідлом стабілізатора забезпечується автоматично. Пройшовши через клапан 15, тиск потрапляє в підмембранну порожнину стабілізатора і впливає на мембранний вузол 16, з іншого боку на мембранний вузол діє вихідний тиск основного сервоприводу та пружина 17. В результаті цієї взаємодії виникає зусилля, яке передається через шток на клапан стабілізатора, і той у свою чергу переміщається або у бік збільшення зазору, або у його зменшення. Таким чином забезпечується редукування вхідного тиску на першому ступені.

1 - вхідний фланець; 2 – втулки; 3 – сильфонний вузол; 4 - пружина зворотна; 5 - мембранний вузол регулятора; 6 – затвор; 7 - обмежуюче кільце; 8 - вихідний фланець; 9 – клапан; 10 – клапан пілота; 11 - вузол мембранний пілота; 12 - пружина регулювальна; 13 - тарілка регулювальна; 14 - фільтруюча прокладка; 15 – клапан стабілізатора; 17 - пружина стабілізатора; 18 - регулювальний гвинт; 19 – проставка; 20 - мембранний вузол форсуючого пристрою; 21 - пружина форсуючого пристрою; 21 - пружина форсуючого пристрою; 22 - клапан; 23 – дросель.

Регулятор тиску газу РДУКпризначений для редукування тиску газу та автоматичної підтримки вихідного тиску в заданих межах незалежно від зміни вхідного тиску та витрати газу. Регулятор застосовується у системах газопостачання промислових, сільськогосподарських та комунально-побутових об'єктів.

Ду 50 виготовляються із сідлом 35 мм, Ду 100 із сідлом 50, 70 мм, Ду 200 із сідлом 105, 140 мм. Діаметр сідла впливає пропускну здатність регулятора, що більше сідло, то більше вписувалося пропускна здатність регулятора.

На базі регуляторів тиску газу РДУК нами виготовляються газорегуляторні пункти та газорегуляторні установки шафового, блочного типу або на рамі.

Випущені моделі РДУК

РДУК виготовляється у таких модифікаціях:

РДУК-50Н(В) Ду-50 з низьким або високим вихідним тиском та діаметром сідла 35 мм - РДУК-50Н(В)/35;

РДУК-100Н(В) Ду-100 з низьким або високим вихідним тиском та діаметром сідла 50, 70 мм - РДУК-100Н(В)/50(70);

РДУК-200Н(В) Ду-200 з низьким або високим вихідним тиском та діаметром сідла 105, 140 мм - РДУК-200Н(В)/105(140).

Регулятори тиску газу РДУК-200 випускаються у чотирьох виконаннях:

З низьким вихідним тиском та діаметром сідла 105 мм - РДУК 200 МН/105;

- з низьким вихідним тиском та діаметром сідла 140 мм - РДУК 200 МН/140;

- з високим вихідним тиском та діаметром сідла 105 мм – РДУК 200 МВ/105;

- з високим вихідним тиском та діаметром сідла 140 мм – РДУК 200 МВ/140.

Пропускна спроможність РДУК:

- РДУК 50 6500 м3/год

- РДУК 100 12000/24500 м3/год

- РДУК 200 47000/70000 м3/год

Кліматичне виконання відповідає УЗ ГОСТ 15150 (від -45о до +40о С).

Регулятор тиску газу РДУК 200 відповідає вимогам ГОСТ 11881, ГОСТ 12820 та комплекту документації згідно зі специфікацією РДУК 200М.00.00.00.

Технічні та експлуатаційні характеристикирегуляторів РДУК-50/100/200

|

Найменування параметра або розміру |

Значення для типу чи виконання |

|||||

|

РДУК-2Н-50 |

РДУК-2Н-100 |

РДУК-2Н-200 |

||||

|

РДУК-2В-50 |

РДУК-2В-100 |

РДУК-2В-200 |

||||

|

Діаметр умовного проходу вхідного фланця, Ду | ||||||

|

Діаметр сідла, мм | ||||||

|

Максимальний вхідний тиск, МПа (кгс/см2) |

1,2 (12) |

1,2 (12) |

1,2 (12) |

0,6 (6) |

||

|

Діапазон налаштування вихідного тиску, МПа (кгс/см2) |

для регулятора низького тиску |

0,005-0,06 (0,05-0,6) |

||||

|

для регулятора високого тиску |

0,06-0,6 (0,6-6,0) |

|||||

|

Максимальна пропускна здатність, м3/год, щонайменше |

6000 |

12000 |

24500 |

37500 |

47000 |

|

|

будівельна довжина | ||||||

|

ширина | ||||||

|

висота | ||||||

|

Фланці (конструкція та розміри) за ГОСТ 12820-80 на умовний тискМПа | ||||||

|

Маса, кг, не більше | ||||||

Газовий регулятор РДУК. Габаритні розміри та технічні характеристики:

| Тип регулятора | Робочий тиск | Габаритні розміри, мм | маса, кг | |

|---|---|---|---|---|

| Вхід Р 1 , МПа | Вихід Р 2 , кПа | |||

| РДУК2Н-50/35 | 0,6 | 0,6–60 | 230×320×300 | 45 |

| РДУК2В-50/35, | 1,2 | 60–600 | 230×320×300 | 45 |

| РДУК2Н-100/50 | 1,2 | 0,5–60 | 350×560×450 | 80 |

| РДУК2В-100/50, | 1,2 | 60–600 | 350×560×450 | 80 |

| РДУК2Н-100/70 | 1,2 | 0,5–60 | 350×560×450 | 80 |

| РДУК2В-100/70 | 1,2 | 60–600 | 350×560×450 | 80 |

| РДУК-200МН/105 | 1,2 | 0,5–60 | 610×710×680 | 300 |

| РДУК-200МВ/105 | 1,2 | 60–600 | 610×710×680 | 300 |

| РДУК-200МН/140 | 1,2 | 0,5–60 | 610×710×680 | 300 |

| РДУК-200МВ/140 | 1,2 | 60–600 | 610×710×680 | 300 |

| РДУК2Н-200/105 | 1,2 | 0,5–60 | 600×650×690 | 300 |

| РДУК2В-200/105 | 1,2 | 60–600 | 600×650×690 | 300 |

| РДУК2Н-200/140 | 0,6 | 0,5–60 | 600×650×690 | 300 |

| РДУК2В-200/140 | 1,2 | 60–600 | 600×650×690 | 300 |

Регулятор тиску РДУК розшифровується як регулятор тиску універсальний Казанцева.

Регулятор тиску такого типу встановлюється для того, щоб здійснити зменшення тиску природного газу. А також здійснити на автоматичному рівніутримання вихідного тиску у строго заданих межах. При цьому, на рівень цієї підтримки ніякого впливу не повинно впливати ні рівень вхідного тиску, ні кількість витрати газу.

Регулятори тиску газу РДУК використовуються в найрізноманітніших областях, де може знадобитися постачання газу. Такими об'єктами можуть стати і промислові, такі як заводи та інші великі промислові підприємства, або сільськогосподарські, а також безпосередньо комунально-побутові підприємства та об'єкти.

Усі три моделі об'єднані загальним принципомроботи, проте є й конкретні відмінності, які слід враховувати під час виборів регулятора, спираючись на завдання, які потрібно вирішити з допомогою його установки.

Основний відмінною особливістюкожною з моделей регулятора тиску РДУК є розмір сідла. РДУК 2 50 випускається з розміром сідла 35 мм. У свою чергу, РДУК 2100 випускається з розміром сідла у двох варіаціях - 50 і 70 мм. А РДУК 2200 має сідло в 105 або 140 мм.

Розмір сідла є вкрай важливою характеристикоюдля підбору правильного типу та виду регулятора тиску газу. Тому, як саме розмір сідла, його діаметр дуже впливає на здатність пропускання регулятора. Чим менше сідло, тим і така пропускна спроможність менша. Відповідно, більший розмірзабезпечить такий регулятор більшою пропускною спроможністю.

Корисна модель відноситься до техніки автоматичного регулювання газу, а саме до газорегулюючої апаратури та може бути використана в системах газопостачання промислових, сільськогосподарських об'єктів, а також на об'єктах комунально-побутового господарства, що потребують автоматичної підтримки вихідного тиску газу на заданому рівні. Завданням, на вирішення якого направлено заявляється технічне рішення, є створення простого та надійного в експлуатації прямоточного регулятора тиску газу. Технічний результат полягає у підвищенні стабільності та безпеки роботи регулятора тиску газу. Регулятор тиску газумістить виконавчий пристрій, виконаний з можливістю підключення між вхідною та вихідною лініями, і з'єднане з боку вхідної лінії зі стабілізатором тиску, у свою чергу з'єднаним з пілотом. Виконавчий пристрій включає корпус з кришкою, мембранний привід, що ділить порожнину виконавчого пристрою на виконавчу та керуючу камери, при цьому вихід пілота з'єднаний через перший дросель з камерою, що управляє, а вихідна лінія з'єднана з виконавчою камерою і пілотом. Регулятор забезпечений імпульсною стійкою з розташованим у ній другим дроселем, виконаним з можливістю забезпечення виключення коливань вихідного тиску в процесі роботи, при цьому імпульсна стійка закріплена на корпусі виконавчого пристрою з боку входу до виконавчої камери, забезпечуючи з'єднання вихідної лінії з виконавчою камерою та пілотом, а перший дросель розташований у кришці виконавчого пристрою, стабілізатор виконаний з можливістю регулювання вихідного тиску газу, а вихід пілота, з'єднаний через перший дросель з камерою, що управляє, одночасно з'єднаний через другий дросель з виконавчою камерою. Крім того, пілот має регулювальну склянку, вбудовану в корпус пілота і виконаний з можливістю переміщення для забезпечення налаштування вихідного тиску. Мембранний елемент мембранного приводу виконавчого пристрою, а також мембранний елемент пілота можуть бути виконані литими, наприклад, сирої гуми НО-68, а корпус з кришкою виконавчого пристрою виготовлений з алюмінію марки від АК 5 М2 до АК 12 ОЧ. Робоча поверхня клапана виконавчого пристрою вкрита шаром вулканізованої гуми. Регулювальний стакан та корпус пілота з'єднані за допомогою різьбового з'єднання, при цьому порожнину регулювального склянки виконана сполучається з порожниною корпусу пілота, який виконаний з алюмінію.

Корисна модель відноситься до техніки автоматичного регулювання газу, а саме до газорегулюючої апаратури та може бути використана в системах газопостачання промислових, сільськогосподарських об'єктів, а також на об'єктах комунально-побутового господарства, що потребують автоматичної підтримки вихідного тиску газу на заданому рівні. Конструкція корисної моделі, що заявляється, забезпечує високу надійністьв процесі експлуатації та може бути рекомендована для встановлення в системах забезпечення природним газомнебезпечні виробничі об'єкти.

За допомогою регуляторів тиску газу здійснюють керування режимом роботи системи газорозподілу, які автоматично підтримують постійний тиск у точці відбору незалежно від інтенсивності споживання газу. При регулюванні тиску відбувається зниження початкового - вищого - тиску до кінцевого - нижчого. Це досягається автоматичною зміною ступеня відкриття мембранного блоку виконавчого пристрою регулятора, внаслідок чого автоматично змінюється опір потоку газу, що проходить.

Автоматичний регулятор тиску складається із задаючого та виконавчого механізмів. Основною частиною виконавчого механізму є чутливий елемент, який порівнює сигнали задатчика та поточного значення регульованого тиску. Виконавчий механізмперетворює командний сигнал у регулюючий вплив та у відповідне переміщення рухомої частини регулюючого органу за рахунок енергії робочого середовища - газу. Регулювання забезпечується рухомим станом регулюючого органу виконавчого механізму.

У системах газорозподілу найбільш поширені такі типи автоматичних регуляторів тиску газу (на вигляд навантаження):

Регулятори тиску газу прямої дії з пружинним та важільна-пружинним навантаженнями, наприклад регулятори тиску газу РДГД-20 і РДСК-50, в яких зусилля робочої мембрани передається безпосередньо на клапан, що знаходиться на штоку і закріплений в центрі мембрани. Для розвантаження клапана від впливу вхідного тиску використовується додаткова розвантажувальна мембрана.

Регулятори тиску газу непрямої дії з командним приладом - регулятором управління (пілотом), наприклад, пристрої типу РДУК2, РДБК1, РДГ. Процес регулювання визначається взаємодією вихідного тиску на робочу мембрану, сили так званого керуючого тиску, що подається з пілота в підмембранний простір, вантажем рухомих частин, силами тертя у з'єднаннях (http://www.exform.ru/catalog/regulator/RDP/).

Пілотні регулятори тиску газу мають досить широкі інтервали вхідного та вихідного тиску та пропускну здатність. Ці фактори забезпечуються впливом на робочу мембрану регулятора тиску газу підмембранного керуючого тиску, створюваного пілотом, замість безпосереднього впливу налаштувальної пружини на мембрану.

Відомий прямоточний регулятор тиску газу, що містить корпус з отвором, що закривається, і співвісними вихідним і вхідним патрубками. У корпусі на одній осі з патрубками розташовані поршневий чутливий привід з радіальним кронштейном, що має канали підведення заднього та вихідного тисків, і запірно-регулюючий орган, що містить затвор і сідло. Пристрій оснащений концентрично розташованим до затвора колектором, виконаним у вигляді циліндра з вікнами для проходу газу, що мають змінний залежно від ходу затвора прохідний переріз, що визначається необхідною витратною характеристикою. Одна частина колектора жорстко пов'язана з приводом, а в іншу з осьовим та радіальним зазорами встановлено рухоме сідло з твердого сплаву з ущільненням опорного торця. Поверхня сідла, контактована з потоком газу і затвором, виконана конусоподібною, а її профіль є частиною загального плавного профілю газового каналу (Патент на винахід РФ 2125737, МПК: G05D 16/06).

Даний винахід характеризується підвищеною надійністю запірно-регулюючого органу прямоточного регулятора тиску газу, проте не забезпечує високу стабільність роботи при різких стрибках тиску газу, що подається на вхід регулятор.

Відомий регулятор тиску газу прямої дії РДУВ виробництва ТОВ «Старорусприлад», до складу якого входить виконавчий пристрій з фланцями у відповідь і задає пристрій, з'єднаний з виконавчим пристроєм мідними або латунними трубками. Як пристрій, що встановлений, встановлені або редуктор-задатчик на РДУ 100/50 і РДУ 100/80, або редуктор перепаду з підсилювачем на РДУ 100/100 і РДУ 63/100. Виконавчі пристрої регуляторів всіх типорозмірів конструктивно подібні та відрізняються один від одного типорозмірами та є кінцевою ланкою системи автоматичного регулювання. При переміщенні затвора змінюється прохідний переріз виконавчого пристрою, а, отже, і кількість газу, що проходить. Це забезпечує підтримку вихідного тиску на заданому значенні при коливанні газоспоживання або вхідного тиску. Переміщення затвора відбувається за рахунок зміни керуючого тиску, що надходить на привід виконавчого пристрою від пристрою. Для живлення пристрою використовується газ вхідного тиску. Виконавчий пристрій складається з корпусу з кришкою, мембранного приводу, затвора, пружини, сідла і кожуха. Сідло розміщено у внутрішній порожнині кришки на ребрах. Для забезпечення герметичності виконавчого пристрою останнє забезпечене прокладкою, прикріпленою до сідла за допомогою гвинта. Затвор виконаний у вигляді тонкостінної труби і пов'язаний з мембранним приводом за допомогою диска та двох шайб. У вихідному положенні затвор притиснутий до сідла поворотною пружиною (див. посібник з експлуатації РДУ 00.00.00РЕ).

Відомий також регулятор тиску газу, що містить виконавче пристрій, стабілізатор тиску з обхідною лінією та пілот, що має багатокамерну конструкцію, регульований дросель та клапан. Стабілізатор виконаний з прихованою всередину корпусу обхідною лінією, що є каналом у перегородці корпусу стабілізатора. Пілот виконаний з каналом, в якому сцентрований клапан пілота, а регульований дросель встановлений у стінці пілота, таким чином, що його вісь паралельна осі пілота і він пов'язаний з камерами пілота за допомогою каналів (Патент на винахід 2319193, МПК: G05D 16/00) .

Проте відомі регулятори тиску газу характеризуються нестабільною роботоюпри різких стрибках тиску газу, що подається на вхід у регулятор.

Найбільш близьким до технічного рішення, що заявляється, є регулятор тиску газу, що містить виконавче пристрій, стабілізатор тиску і пілот. Пілот включає регульований дросель. Вихідна лінія пілота з'єднана з керуючою камерою виконавчого пристрою і через регульований дросель з трубопроводом газоспоживача, а вихід виконавчого пристрою пов'язаний з лінією зворотного зв'язку стабілізатора тиску імпульсною камерою виконавчого пристрою (Патент на корисну модель РФ 25105, МПК: G05D 16/06).

Однак цей регулятор тиску газу також характеризується нестабільною роботою при різких стрибках тиску газу, що подається на вхід у регулятор.

Завданням, на вирішення якої спрямоване технічне рішення, що заявляється, є створення простого і надійного в експлуатації прямоточного регулятора тиску газу.

Технічний результат полягає у підвищенні стабільності та безпеки роботи регулятора тиску газу.

Поставлене завдання вирішується тим, що регулятор тиску газу, що містить виконавчий пристрій, виконаний з можливістю підключення між вхідною і вихідною лініями, і з'єднане з боку вхідної лінії зі стабілізатором тиску, у свою чергу з'єднаним з пілотом, виконавчий пристрій включає корпус з кришкою, мембранний привід , що ділить порожнину виконавчого пристрою на виконавчу та керуючу камери, при цьому вихід пілота з'єднаний через перший дросель з керуючою камерою, а вихідна лінія з'єднана з виконавчою камерою та пілотом, згідно з технічним рішенням, забезпечений імпульсною стійкою з розташованим у ній другим дроселем, виконаним з можливістю забезпечення виключення коливань вихідного тиску в процесі роботи, при цьому імпульсна стійка закріплена на корпусі виконавчого пристрою з боку входу до виконавчої камери, забезпечуючи з'єднання вихідної лінії з виконавчою камерою та пілотом, а перший дросель розташований у кришці виконавчого пристрою, стабілізатор виконаний з можливістю регулювання вихідного тиску тиску газу, а вихід пілота, з'єднаний через перший дросель з камерою, що управляє, одночасно з'єднаний через другий дросель з виконавчою камерою.

Крім того, пілот має регулювальну склянку, вбудовану в корпус пілота і виконаний з можливістю переміщення для забезпечення налаштування вихідного тиску. Мембранний елемент мембранного приводу виконавчого пристрою, а також мембранний елемент пілота можуть бути виконані литими, наприклад, сирої гуми НО-68, а корпус з кришкою виконавчого пристрою виготовлений з алюмінію марки від АК 5 М2 до АК 12 ОЧ. Робоча поверхня клапана виконавчого пристрою вкрита шаром вулканізованої гуми. Регулювальний стакан і корпус пілота з'єднані за допомогою різьбового з'єднання, при цьому порожнину склянки регулювального виконана сполучається з порожниною корпусу пілота, який виконаний з алюмінію.

У корисній моделі, що заявляється, пілот застосовується як задатчик тиску. Подача тиску в пілот здійснюється через регульований стабілізатор, що забезпечує постійний перепадтиску на пілоті. Наявність регульованого стабілізатора дозволяє стабілізувати тиск на виході з нього в залежності від вхідного тиску. Відповідно, на вхід пілота надходить тиск заданої величини, налаштований на «нормальну» (безперебійну) роботу пілота. Наявність імпульсної стійки полегшує встановлення регулятора на об'єкт. Наявність другого дроселя, розташованого в імпульсній стійці, забезпечує налаштування регулятора тиску на роботу без автоколивань.

Корисна модель пояснюється кресленнями, де на фіг 1 схематично представлена конструкція, що заявляється, на фіг.2 - блок, що включає виконавче пристрій з імпульсною стійкою, на фіг.3 - пристрій у зборі, вид зверху. Позиціями на кресленні позначені: 1 – виконавчий пристрій, 2 – стабілізатор, 3 – пілот, 4 – імпульсна стійка, 5, 6 – дроселі, 7 – корпус виконавчого пристрою, 8 – кришка корпусу виконавчого пристрою, 9 – мембранний привід, 10 – виконавча (імпульсна) камера, 11 - керуюча камера, 12 - гільза (втулка-затвор), 13 - пружина, 14 - клапан, 15 - гайка, 16 - мембранний елемент, 17 - диск, 18 - елементи кріплення, 19 - 21 канали виконавчого пристрої, 22 – ущільнювальні елементи, 23 – корпус пілота, 24 – кришка пілота, 25 – мембранний елемент пілота, 26 – клапан плоту, 27 – шток пілота, 28 – пружина, 29 – склянка.

Прямоточний регулятор тиску газу містить зв'язані трубопроводами виконавчий пристрій 1, стабілізатор 2 і пілот 3. Регулятор забезпечений імпульсною стійкою 4, закріпленою на виконавчому пристрої 1, і двома дроселями 5, 6. Виконавчий пристрій 1 являє собою корпус 7 з вхідним фланцем, з кришкою 8 з вихідним фланцями. Між корпусом 7 і кришкою 8 закріплений мембранний привід 9, ділить порожнину виконавчого пристрою 1 на виконавчу (імпульсну) 10 і керуючу камери 11, який пов'язаний із запірним органом у вигляді рухомої гільзи (втулки-затвора) 12. Гільза виконана з можливістю зворотно-поступального переміщення у напрямних втулках корпусу та кришки. У вихідному стані гільза 12 підібгана пружиною 13 і взаємодіє з клапаном 14, нерухомо закріпленим у кришці 8 за допомогою гайки 15. При цьому імпульсна камера 9 утворена стінками корпусу 7 і мембранним приводом, керуюча камера 10 утворена мембранним приводом і кришкою 8 Мем. собою мембранний елемент 16 з тарілкою, закріплені на диску 17 за допомогою елементів кріплення 18. Мембранний елемент 16 виготовлений литтям з сирої гуми НО-68. Виконавчий пристрій 1 забезпечено каналами 19, 20 підведення заднього та вихідного тисків, виконаними в корпусі 7 і кришці 8 відповідно, а також каналом 21, виконаним у вхідному фланці для зв'язку зі стабілізатором. При цьому канал 19 призначений для з'єднання порожнини 10 імпульсної камери з пілотом 3, канал 20 - для з'єднання керуючої камери 11 з вихідною лінією (вихідним газопроводом). Виконавчий пристрій має ущільнювальні елементи 22, виконані у вигляді гумових кілець, призначеними для ущільнення гільзи 12 при її зворотно-поступальному переміщенні. Робоча поверхня клапана 14 покрита шаром вулканізованої гуми. У канал 20, розташований у кришці з боку керуючої камери, вбудований перший дросель 5. З'єднання порожнини камери 10 з пілотом 3 і вихідною лінією здійснюється через імпульсну стійку 4, яка закріплена на корпусі 7 і з боку входу газу, що надходить від стабілізатора, другим дроселем 6. Корпус виконавчого пристрою може бути виготовлений із алюмінію марки АК 5 М2.

Стабілізатор 2 виконаний з можливістю регулювання тиску газу на виході для забезпечення стабільної подачі газу на вхід пілота 3 що виключає вплив коливань вхідного тиску на роботу регулятора в цілому. Вихід пілота 3 з'єднаний через перший дросель 5 з камерою керуючої 11 і через другий дросель 6 з виконавчою камерою 10. Призначенням пілота є завдання величини тиску на вихідній лінії (за виконавчим пристроєм) і підтримання його постійної величини. Пілот по своїй конструкції аналогічний стабілізатору і складається з корпусу 23 з кришкою 24, між якими розташований пружний мембранний елемент 25, виконаний з литої гуми, пов'язаний з клапаном 26 за допомогою штока 27, при цьому клапан 26 підібганий пружиною 28. , розташованим співвісно з циліндричною порожниною корпусу 23. Регулювальний стакан 29 і корпус 23 пілота з'єднані за допомогою різьбового з'єднання, що забезпечує переміщення склянки 29, необхідне налаштування вихідного тиску. Корпус 23 пілота виконаний із алюмінію. Вихідний газопровід (вихідна лінія) через канал імпульсної стійки 4 з'єднаний з надмембранною порожниною пілота 3 та виконавчою камерою 10.

Регулятор тиску газу працює в такий спосіб. При відсутності тиску на вході регулятора під впливом пружини 13 гільза 12 підтискається до робочого клапана 14. Регулятор закритий, газ у вихідній лінії (трубопроводі споживача) відсутній. Стабілізатор та пілот попередньо налаштовують на необхідний тиск газу. При подачі газу у вхідну лінію вхідний тиск надходить у виконавчий пристрій 1 і на вхід стабілізатора 2. З вихідного патрубка стабілізатора 2 знижений (налаштований) тиск надходить на вхід пілота 3. Від пілота 3 знижений тиск надходить через дросель 5 керуючу камеру 11, а також через дросель 6, закріплений на імпульсній стійці 4 - виконавчу камеру 10. Виконавча камера 10 пов'язана з газопроводом (вихідною лінією) за регулятором. У надмембранну порожнину пілота 3 також подається контрольований тиск газу. Завдяки безперервному потоку газу через дросель тиск 5 перед ним, а отже, і в керуючій камері 11 виконавчого пристрою 1 завжди вище вихідного (контрольованого) тиску. Різниця на мембранному елементі 16 виконавчого пристрою 1 створює аксіальне зусилля, яке при будь-якому усталеному режимі роботи регулятора врівноважується перепадом тиску на клапані 14. Будь-яка зміна вхідного тиску або витрати газу миттєво викликає відхилення вихідного тиску від заданого і, отже, переміщення мембранного елемента 25 пил При цьому змінюється витрата газу на виході пілота і в результаті - тиск газу в камері 11 виконавчого пристрою 1, що викликає переміщення мембранного приводу 9 з гільзою 12 в новий рівноважний стан, при якому вихідний тиск повертається до заданої величини. Регульовані дроселі служать для налаштування роботу регулятора без автоколивань.

Заявляється технічне рішення характеризується високим рівнем безпечної експлуатаціїта тривалим терміном експлуатації без обслуговування (до 20 і більше років). Наявність у схемі регульованих пілотів та стабілізаторів, а також наявність ущільнень та висока точність виготовлення дозволяють збільшити стабільність роботи регулятора при різких стрибках тиску газу, що подається на вхід пристрою. У заявленому пристрої повністю збережені всі переваги прямоточних регуляторів: розвантаження сідла клапана зі збільшенням його діаметра, а отже, збільшення пропускної здатності, герметичність затвора, практична відсутність шуму, вібрації. Стабільність підтримання вихідного тиску становить 1-2%. Регулятор однаково стійко працює при зниженні вхідного тиску до 0.05 Мпа і при підвищенні до максимального. Цілком стійкі параметри отримані при різких змінах величин вихідного тиску та витрати. Ефект "зависання" повністю відсутній. При нульовому витраті газу приріст тиску після регулятора перебуває у межах підтримки стабільності вихідного тиску.

1. Регулятор тиску газу, що містить виконавчий пристрій, виконане з можливістю підключення між вхідною і вихідною лініями і з'єднане з боку вхідної лінії зі стабілізатором тиску, у свою чергу з'єднаним з пілотом, виконавчий пристрій включає корпус з кришкою, мембранний привід, що ділить порожнину виконавчого пристрою на виконавчу та керуючу камери, при цьому вихід пілота з'єднаний через перший дросель з керуючою камерою, а вихідна лінія з'єднана з виконавчою камерою і пілотом, який відрізняється тим, що він забезпечений імпульсною стійкою з розташованим у ній другим дроселем, виконаним з можливістю забезпечення виключення вихідних коливань. тиску в процесі роботи, при цьому імпульсна стійка закріплена на корпусі виконавчого пристрою з боку входу у виконавчу камеру, забезпечуючи з'єднання вихідної лінії з виконавчою камерою та пілотом, а перший дросель розташований у кришці виконавчого пристрою, стабілізатор виконаний з можливістю регулювання вихідного тиску газу вихід пілота, з'єднаний через перший дросель з камерою, що управляє, одночасно з'єднаний через другий дросель з виконавчою камерою.

2. Регулятор тиску газу по п.1, який відрізняється тим, що пілот забезпечений регулювальним склянкою, вбудованим у корпус пілота і виконаний з можливістю переміщення для забезпечення налаштування вихідного тиску.

3. Регулятор тиску газу по п.1, який відрізняється тим, що мембранний елемент мембранного приводу виконавчого пристрою виконаний литим з сирої гуми А-68, а корпус з кришкою виконавчого пристрою виготовлений з алюмінію марки від АК 5 М2 до АК 12 ОЧ.

4. Регулятор тиску газу за п.1, який відрізняється тим, що робоча поверхняклапана виконавчого пристрою вкрита шаром вулканізованої гуми.

5. Регулятор тиску газу за п.1, який відрізняється тим, що мембранний елемент пілота виконаний з литої гуми.

6. Регулятор тиску газу по п.2, який відрізняється тим, що регулювальний склянку і корпус пілота з'єднані за допомогою різьбового з'єднання, при цьому порожнину регулювального склянки виконана сполучається з порожниною корпусу пілота, який виконаний з алюмінію.

Загальне контрольне управліннярежимом роботи всієї системи газорозподілу здійснюється за допомогою регулятора тиску газу, що автоматично підтримує постійний тиск незалежно від інтенсивності загального споживання газу. Досягається це через те, що спочатку високий тискзнижується на кінцеве підтримки постійного тиску в трубопроводі загалом.

Регулятор тиску газув основному складається з:

- виконавчого механізму, який за допомогою певного елемента, що зіставляє значення тиску на вході та поточного і дає сигнал про невідповідність показників, перетворює цей сигнал на пересувні складові регулюючого органу

- регулюючого органу

Якщо імпульсу від чутливого елемента достатньо впливу на регулюючий орган, такі регулятори називають регуляторами тиску газу прямої дії.

Для посилення імпульсу та точності вимірювання між основними складовими регулятора встановлюють підсилювач (пілот).

Регулятори тиску газуподіляють на:

- астатичні, у яких на чутливий елемент регулятора тиску впливає постійна силавід вантажу та сила від вихідного тиску, при зміні тиску баланс сил порушується, що дасть імпульс на чутливий елемент, який піде вниз, тиск знижуватиметься за рахунок відкриття регулюючого органу. Регулятори даного типуприводять тиск у норму незалежно від навантаження та у будь-якому положенні регулюючого органу. Їх широко застосовують у мережах із низьким тиском газу, але при цьому значної ємності.

- статичні: під впливом тертя процес регулювання стане нестійким, щоб уникнути чого в регулятор встановлюють тверду Зворотній зв'язок, ці регулятори отримали назву статичними. У регуляторах цього типу вантаж замінений на пружину, яка є стабілізуючим пристроєм, зусилля, що розвивається нею, прямо пропорційно її деформації. Коли чутливий елемент знаходиться в верхньому положенні, у своїй регулюючий орган перебуває у закритому положенні.

- ізодромні регулятори при відхиленні значення тиску газу переміщують регулюючий орган на величину відхилення, і якщо після цього тиск не приходить в норму переміщатимуть регулюючий орган до моменту кінцевої нормалізації тиску.

Найпоширенішими на сьогоднішній день є астатичні та статичні.

В цілому регулятор тиску газунеобхідний для підтримки стабільного тискув газовій мережі, слід розглядати систему в цілому: регулятор тиску і газова мережа. Правильний вибіррегулятора забезпечить стабільну роботу газової системив цілому.

Спочатку система оснащувалась лише одним регулятором. А якщо той виходив із ладу, то користувалися ручною засувкою. При пошуку більш безлопатевого варіанта стало рішення про застосування спарених регуляторів, мінусом якої була можливість випустити з уваги перехід на запасний регулятор, при цьому в цілому робота будувалася на старому принципі застосування одного регулятора. Наступним кроком стало застосування регулятора в тандемі із запобіжно-запірним клапаном (ПЗК) - даний варіанті дешевше та легше. При цьому розвиток триває й донині пред'являє нові вимоги до пристрою та функціональності регуляторів тиску, асортимент яких настільки широкий, що стало непросто вибрати. підходящий варіант. Регулятори тиску газуна сьогоднішній день - це складні агрегати, які повноцінно сумісні з системою, що в свою чергу побудована на IT-технології.

Регулятор тиску газу- пристрій, що здійснює управління гідравлічним режимом роботи розподіл газу.

Регулятори працюють у автоматичному режимі, підтримуючи постійний рівеньтиску, незалежно від інтенсивності споживання газу. У процесі регулювання початкового тиску воно знижується, а досягається такий ефект за рахунок зміни відкриття дросельного регулятора. Як результат можна спостерігати зміну гідравлічного опору, що надається на потік газу, що проходить.

Перед покупкою регулятора тиску газу варто врахувати, що пристрої поділяються на два види – ті, що включають до себе та ті, що включають після себе.

Влаштування регуляторів тиску газу

У складі автоматичного регулятора тиску газує регулюючий орган та виконавчий механізм. Головна частина такого механізму представлена чутливим елементом. А його завданням є порівняння сигналів, які отримує задатчик. Виконавчий механізм перетворює командний сигнал на дію, а значить, рухома частина робочого органу починає переміщатися від енергії, яка виходить від робочого середовища.

Якщо зусилля розвивається елементом регулятора, і воно визнано великим, у такому разі можливе самостійне здійснення керуючої функції. Такі регулятори називають пристроями прямої дії. Для збільшення перестановного зусилля та отримання більш точного регулювання важливо провести установку підсилювача, а саме приладу, який носить назву «пілот». Вимірювач здійснює управління підсилювачем, в якому досягається ефект посилення за рахунок нескінченної взаємодії, що передається на регулюючий орган. Оскільки він проводить дроселювання газу, його часто називають дроселюючим.

Головне призначення, яке має регулятор тиску зрідженого газу, – підтримання заданої точки газової мережі. Отже, система регулювання в автоматичному режимі часто сприймається як об'єкт і регулятор.

Принцип роботи автоматичних регуляторів газу ґрунтується на відхиленні тиску. Різниця між значеннями – неузгодженість. Воно може виникати як наслідок збудження, і як результат зміни вхідного регулятора тиску газу.

При коректному підборі регулятора можна домогтися стійкості системи, а значить, вона зможе легко повертатися в початковий стан.

Види регуляторів тиску газу

Зважаючи на закон регулювання, варто враховувати, що будинкові регулятори тиску газу бувають:

- Астатичними.

В астатичних газових регуляторахсила від вантажу діє мембрану. Протидія сила - це посилення, яке сприймається мембраною від вихідного тиску. Якщо відбір газу з мережі буде збільшено, то тиск зменшиться і це спричинить порушення балансу. - Статичними.

Тертя та люфти часто призводять до нестабільного регулювання. Але для того, щоб зробити цей процес більш стійким, до регулятора потрібно внести зворотний зв'язок жорсткого типу. Такі регулятори називають статичними, тому що при їх регулюванні номінальне та фактичне значення мало чим відрізняються. Такі регулятори часто нерівномірні. - Ізодромними.

Ізодромний регулятор тиску побутового газу при відхиленні тиску перемістить тиск на величину, яка пропорційна величині відхилення. Але якщо тиск не буде нормалізовано, то регулюючий орган буде переміщатися до досягнення заданого значення.

На сайті компанії ПромГаз Постачання можна купити регулятор тиску газуз доставкою.