PŘEDNÁŠKA 10

Valivá ložiska

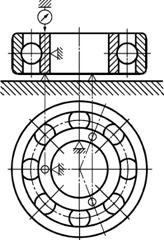

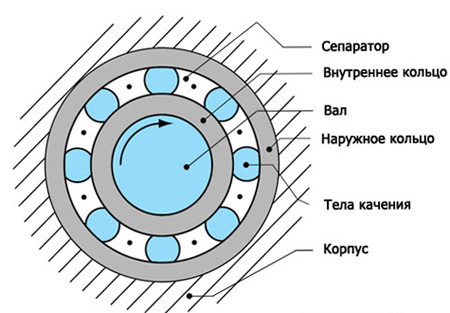

Valivé ložisko je hotová jednotka, jejímž hlavním prvkem jsou valivá tělesa - kuličky nebo válečky instalované mezi kroužky a držené v určité vzdálenosti od sebe klecí zvanou klec (obr. 21.6) 1 - vnější kroužek; 2 - vnitřní kroužek; 3 - míč; 4 - oddělovač.

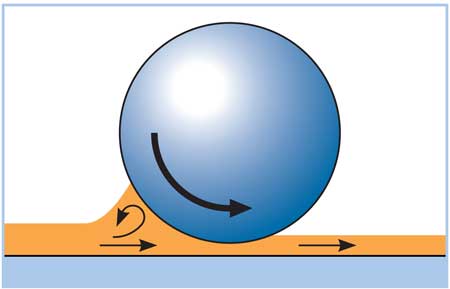

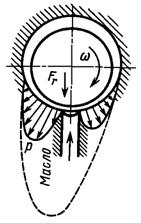

Během provozu se valivá tělesa odvalují po oběžných drahách kroužků, z nichž jeden je ve většině případů stacionární. Rozložení zatížení mezi valivá tělesa ložiska je nerovnoměrné (obr. 21.7) a závisí na velikosti radiální vůle v ložisku a na přesnosti geometrického tvaru jeho částí.

Rýže. 21.6. Rýže. 21.7. Rýže. 21.8.

V některých případech pro zmenšení radiálních rozměrů ložiska nejsou žádné kroužky (obr. 21.8, blok ozubených kol na ložiskách s jehlovými válečky) a valivá tělesa se odvalují přímo po čepu a skříni.

Valivá ložiska jsou široce používána ve všech odvětvích strojírenství. Jsou standardizované a vyráběné v masová produkce v řadě velkých specializovaných továren.

Výhody a nevýhody valivých ložisek

Výhody: 1. Relativně nízká cena díky hromadné výrobě ložisek.

2. Nízké ztráty třením a nízké zahřívání. Ztráty třením při rozběhu a ustáleném provozu jsou téměř stejné.

3. Vysoký stupeň zaměnitelnost, která usnadňuje instalaci a opravy strojů.

4. Nízká spotřeba maziva.

5. Nevyžadovat speciální pozornost a péče.

Nevýhody: 1. Vysoká citlivost na rázové a vibrační zatížení díky vysoké tuhosti nosné konstrukce.

2. Nespolehlivé u vysokorychlostních pohonů kvůli nadměrné zahřívání a nebezpečí zničení separátoru z akce odstředivé síly.

3. Poměrně velké radiální rozměry.

4. Hluk při vysokých rychlostech.

Klasifikace valivých ložisek a jejich značení

Valivá ložiska jsou klasifikována podle následujících hlavních vlastností:

Podle tvaru valivých těles (obr. 21.9) - koule ( A) a válec, přičemž ten může být válcový ( b), kuželovitý ( PROTI), soudkovitý ( G), jehlovitý ( d) a zkroucený ( E) válečky;

Ve směru vnímaného zatížení - radiální, radiální-tah, tah-radiální a tah;

Podle počtu řad valivých těles - jednořadé a víceřadé;

Podle schopnosti samočinného vyrovnání - nesamočinné a samovyrovnávací (kulovité);

Podle celkové rozměry- na seriálu.

Pro každý typ ložiska se stejným vnitřním průměrem existují různé řady, které se liší velikostí kroužků a valivých těles. Podle velikosti vnějšího průměru ložiska jsou řady: ultralehké, extra lehké, lehké, střední a těžké.

Rýže. 21.9. Valivá tělesa ložisek

Podle šířky ložiska se řady dělí na extra úzké, úzké, normální, široké a extra široké.

Valivá ložiska se označují aplikací řady čísel a písmen na konec kroužků, které podmíněně označují vnitřní průměr, řadu, typ, konstrukční varianty, třídu přesnosti atd.

Hlavní typy valivých ložisek

Kuličkové ložisko (obr. 21.10, A) je nejběžnějším ložiskem ve strojírenství. Je levný, umožňuje vychýlení vnitřního kroužku vzhledem k vnějšímu kroužku až o 0° 10". Určeno pro radiální zatížení. Díky drážkovaným oběžným drahám může přenášet i axiální zatížení. Poskytuje axiální fixaci hřídele ve dvou směrech. stejné celkové rozměry, pracuje s nižšími třecími ztrátami a více úhlová rychlost hřídel než ložiska všech ostatních konstrukcí.

Kuličkové radiální soudkové ložisko (obr. 21.10, b) je určen pro radiální zatížení. Současně s radiálním může přenášet malé axiální zatížení a pracovat s výraznou (až 2-3°) nesouosostí vnitřního kroužku vůči vnějšímu. Schopnost samočinného nastavení určuje rozsah jeho použití.

Válečkové radiální ložisko se soudečkovými válečky (obr. 21.10, PROTI) má stejné vlastnosti jako kulová kulička, ale má nejvyšší únosnost ze všech ostatních ložisek stejných celkových rozměrů.

Válečkové radiální ložisko s krátkými válečkovými válečky (obr. 21.10, G) přebírá pouze radiální zatížení. Umožňuje axiální vzájemné posunutí kroužků. Používá se pro krátké tuhé hřídele, stejně jako „plovoucí“ podpěry (pro hřídele ozubených kol rybí kosti atd.). Jeho nosnost je v průměru 1,7 nosnosti kuličkového radiálu.

Válečkové radiální ložisko s jehlovými válečky (obr. 21.10, d) přebírá pouze radiální zatížení. Při relativně malých celkových rozměrech má vysokou radiální únosnost.

Kulička radiální axiální ložisko(obr. 21.10, E) je určen pro kombinované (radiální a axiální) nebo čistě axiální zatížení. Ložiska uložená v párech zachycují axiální síly působící v obou směrech. Používá se pro tuhé hřídele při vysokých rychlostech.

Kuželíkové ložisko (obr. 21.10, a, h) vnímá radiální i axiální zatížení. Používá se pro střední a nízké rychlosti otáčení. Vlastní velká nosnost. Pohodlně nastavitelné. Nedovoluje deformaci kroužků, proto vyžaduje tuhé hřídele, přesné vrtání pouzder a pečlivou instalaci. Ložiska tohoto typu, stejně jako předchozí, jsou instalována ve dvojicích, musí být zatížena axiální silou - vnější nebo speciálně vytvořenou při montáži.

![]()

Rýže. 21.10. Typy valivých ložisek

Rýže. 21.11. Axiální kuličkové ložisko

Axiální kuličkové ložisko (obr. 21.10, A) vnímá jednostranné axiální zatížení. Působením axiálních sil je střídavě v obou směrech instalováno dvojité axiální ložisko (obr. 21.10, Obr. b). Aby nedocházelo k zaseknutí kuliček vlivem odstředivých sil, používá se toto ložisko při středních a nízkých otáčkách.

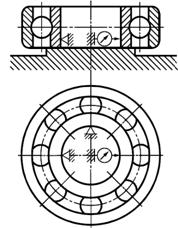

Valivá ložiska se obvykle skládají z (obr. 35): ze dvou prstenů venkovní 1 A vnitřní 2, valivá tělesa 3(kuličky nebo válečky) a oddělovač 4(z lat. oddělovač- separátor), oddělující valivá tělesa od sebe.

Vnitřní kroužek je namontován na hřídeli nebo nápravě, vnější je instalován v těle podpěrné jednotky stroje. V nejběžnějších provedeních je vnitřní kroužek pohyblivý a vnější kroužek je pevný.

Standardní ložiska jsou rozdělena do následujících typů podle hlavních vlastností. Podle tvar valivých prvků- na míči (obr. 36 a, b, c, f) a válečkem (obr. 36 d, e, g, h); podle vnímané zátěže- na radiální (obr. 36 a, b, d, g, h,), radiální tah (obr. 36 c, e), tvrdohlavý (obr. 36 f) a tvrdošíjně radiální; podle nejdůležitějšího konstrukčního prvku– při samonastavování (kulaté) (obr. 36 b) a nesamočinné (zbytek); podle počtu řad valivých těles- pro jednu řadu (Obr. 36 a. c, d, e. f, g, h), dvouřadý (obr. 36 b) a čtyři řady.

Ložiska se stejným průměrem díry se dělí podle celkových rozměrů (vnější průměr a šířka) do řad: superlehký, extra lehký, lehký, lehký široký, střední, středně široký a těžký (obr. 37)

Radiální kuličková ložiska navrženy tak, aby absorbovaly převážně radiální zatížení. Kromě radiálního zatížení však mohou přenášet axiální zatížení do 70 % nevyužitého radiálního zatížení. Při použití těchto ložisek jsou kladeny nižší požadavky na souosost ložisek a tuhost hřídelů. Jsou levnější než jiné typy ložisek, umožňují snadnější montáž a demontáž. Proto se nejčastěji používají v různé stroje a mechanismy.

Radiální kuličková ložiska navrženy tak, aby absorbovaly převážně radiální zatížení. Kromě radiálního zatížení však mohou přenášet axiální zatížení do 70 % nevyužitého radiálního zatížení. Při použití těchto ložisek jsou kladeny nižší požadavky na souosost ložisek a tuhost hřídelů. Jsou levnější než jiné typy ložisek, umožňují snadnější montáž a demontáž. Proto se nejčastěji používají v různé stroje a mechanismy.

Valivá ložiska mít vyšší nosnost než ty míčové. Valivá ložiska s válečkovými válečky nejběžnějších provedení však vnímat nedokážou axiální zatížení a kuželíková ložiska jsou méně rychlá.

Ložiska s kosoúhlým stykem odlišuje se úhlem kontaktu α (obr. 36 b). S rostoucím kontaktním úhlem ložiska s kosoúhlým stykem může přenášet větší axiální zatížení, ale rychlost ložisek je snížena.

samovyrovnávací ložiska (obr. 36 b) používá se v případě zvýšeného nesouososti podpěr hřídele (až 2º ... 3º), jakož i při zvýšené poddajnosti hřídele.

Materiálem kuliček a válečků o průměru do 20 mm, stejně jako ložiskových kroužků s tloušťkou stěny do 12 mm, je obvykle jakost chromové oceli s vysokým obsahem uhlíku 15 ShKh. Mez kluzu při tahové zkoušce kalených vzorků této oceli σ Т = 2200…2600 MPa. Pro výrobu válečků a kroužků větších rozměrů, ocelí s zvýšená úroveň doping - SHKH15SG A SHH20SG, protože více vysoký obsah v nich křemík a mangan snižují rychlost ochlazování kovu a umožňují kalit díly do větší hloubky. Ložiskové kroužky mohou být vyrobeny i z jiných ocelí (například těch, které jsou určeny k povrchovému kalení).

Ložiskové klece jsou vyrobeny lisováním z měkké uhlíkové oceli; separátory rychloběžných ložisek jsou vyrobeny z bronzu, mosazi, duralu, textolitu a dalších materiálů. Pokud musí mít ložiska speciální vlastnosti (antikorozní, nemagnetická atd.), pak jsou jejich části vyrobeny z vhodných materiálů.

Ložisko je již delší dobu používáno jako montážní jednotka jakéhokoli mechanismu. Je těžké si bez něj představit auto nebo jednotku. Slouží k podepření nebo zastavení hřídele, k udržení dané tuhosti s minimálním odporem proti tření.

Zvláště běžné jsou dva typy ložisek: valivá a kluzná.

Nejpoužívanější typ. Skládá se z následujících částí:

- vnitřní kroužek.

- Oddělovač (klip).

- Valící se těla.

- vnější kruh.

- Ochranný kryt (ne vždy používán).

Taková ložiska se používají v zařízeních všech průmyslových odvětví a účelů. Navíc je tento typ velmi rozmanitý. Valivá tělesa jsou: kulovitá, válečková, soudkovitá, jehlovitá. Jako materiál karoserie se používá převážně ocel. Ve zvláště agresivním prostředí se používají skleněná rolovací tělesa.

Na vnitřním kroužku na vnější straně je obrobený drážka. Dělají také okap uvnitř vnější kruh. Tyto drážky jsou dráhami pro valivá tělesa. Kuličky se tedy bodově otáčí a dotýkají se dna drážky a jejích stěn. Tělesa válečků se při otáčení dotýkají celou rovinou drážek.

Separátor se zpravidla skládá ze dvou k sobě připájených polovin. Jeho úlohou je vytvářet směr pohybu těles a udržovat mezi nimi konstantní stejnou vzdálenost. V některých případech je použito valivé ložisko bez klece, což umožňuje zvýšit zatížení sestavy, avšak rychlost otáčení nemůže být u této konstrukce vysoká.

Podle vnímaného zatížení se valivá ložiska dělí na axiální, radiální, radiálně axiální. Při radiálním zatížení je zatížení rozloženo kolmo k ose hřídele. Zatížení podél hřídele není povoleno.

Tah přebírá zatížení rovnoběžně s osou. Příčné zatížení hřídele je zakázáno.

Radiálně odolné. Mohou přenášet zatížení jak rovnoběžně, tak kolmo k ose hřídele.

Kvůli zmenšení rozměrů se v některých případech nepoužívá vnitřní kroužek. Při tomto typu provozu se na hřídeli vyrobí drážka, stacionární nebo aktivní, a separátor s vnějším kroužkem se nasadí přímo na osu nebo hřídel mechanismu.

Podle počtu řad valivých těles může být ložisko jednořadé, dvouřadé a víceřadé. Dvouřadé a víceřadé se používají především jako tahové nebo radiální tahové a jsou schopny odolat výrazně vyššímu zatížení než jednořadé.

Ložiska s ochranný kryt odolnější a vyžadují méně údržby. Otevřené mohou rychle selhat s nedostatečným nebo nesprávným mazáním a cizími předměty.

Používá se pro valivá ložiska různé druhy maziva: tekutá ( různé oleje), plast (tuhý olej), pevný ( grafitové mazivo). Někdy ložiska běží bez mazání, ale rychlost otáčení valivých těles by neměla být vysoká a zatížení by mělo být velké. V opačném případě se ložisko rychle zahřeje a selže.

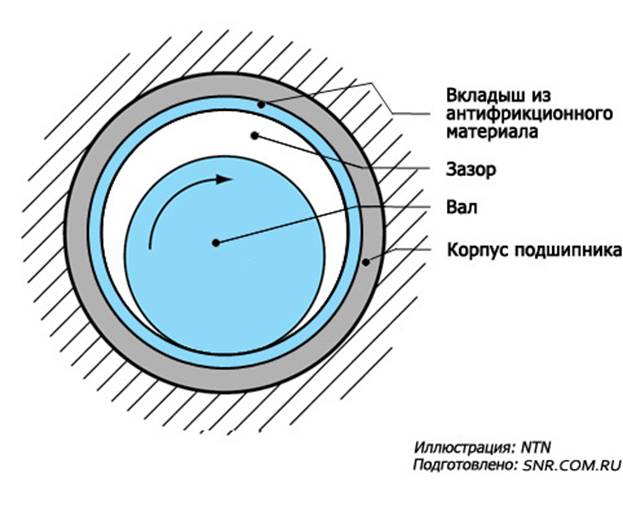

V tenhle typ ložiska, dochází ke tření, když se protilehlé roviny hřídele a pouzdra posouvají.

Kluzné ložisko se skládá z následujících prvků:

- Pouzdro (pevné nebo skládací).

- Vložka nebo objímka (vyrobená z materiálu odolného proti tření).

- Mazací zařízení.

Pouzdro pro tento typ je nejčastěji masivní, vyrobené z různých kovů a může být jednodílné nebo dělené. Tělo je vybaveno jedním nebo více olejové ventily. Ventil slouží k přívodu maziva do pracovní roviny vložky nebo pouzdra. Také při mazání pod tlakem pomocí speciálních olejových stanic dochází k odtoku použitého oleje, který pak vstupuje do stanice a opět na ložisko. Mazivo tedy cirkuluje.

Vložka je často vyrobena z kovů odolných proti tření, jako jsou: bronz a litina. Lze použít ocelové vložky s povlakem Babbitt.

Princip fungování je celkem jednoduchý. V těle je namontována vložka nebo pouzdro. Poté je konstrukce připevněna k čepu hřídele. Mezi čepem a pouzdrem by měla být malá mezera pro mazání. Během pohybu hřídele mazivo odděluje osu od pouzdra, čímž snižuje třecí sílu. Při spouštění se však hřídel po určitou dobu dotýká nosných stěn, což vyžaduje vrstvu kluzného kovu.

Kluzná ložiska se dělí na radiální, tah, radiální tah.

Tak jako lubrikant používají se převážně oleje. Používají se také plastická, pevná a dokonce i plynná maziva.

Rozdíl mezi kluznými a valivými ložisky

Kluzné ložisko má řadu výhod, které je odlišují od valivého ložiska:

- Má odnímatelnou verzi. To je obrovské plus pro použití motoru. s vnitřním spalováním. Na klikový hřídel není možné nasadit valivé ložisko. Proto se používá kluzné ložisko.

- Ekonomická možnost pro použití na hřídelích s velkým průměrem.

- Umí pracovat ve vodě.

- Při opravě není potřeba demontovat zbývající díly.

- Na rozdíl od kuličkových ložisek mohou přenášet velké vibrační a rázové zatížení.

- Rozměry ložisek radiálního typu jsou relativně malé.

- Je možné upravit mezeru mezi hřídelí a pouzdrem.

- Jednoduché v pomalých autech.

- Spolehlivý ve vysokorychlostních pohonech.

- Tichý provoz.

Nicméně, valivá ložiska mají své výhody:

- Materiály pro výrobu jsou levnější.

- Nevyžaduje neustálý dohled nad mazáním.

- Žádné zvýšené tření při startování.

- Menší spotřeba maziv.

- Menší třecí síla.

- Ložiska axiálního typu jsou menší.

Každý typ ložiska má své výhody a slabé stránky, který umožňuje použití samostatný pohled za určitých podmínek. Z obecného účelu je pouze účelem podepřít hřídel a vytvořit minimální tření během provozu.

Valivá a kluzná ložiska

Abstrakt k disciplíně "Fyzika"

Ukončeno: student gr. VAU - 126 6 Shipaev V.V.

Polytechnický institut Volha

Volzhsky 2013

Ložiska se používala od starověku. V závislosti na provozních podmínkách mechanismů a strojů (rychlost, zatížení, teplota životní prostředí, fin. náklady, ...) kalkulací se vybírají určité typy f / w, které jsou vyrobeny z různých materiálů.

Účelem ložiska je snížit tření mezi pohyblivými a stacionárními částmi mechanismu, protože tření je spojeno s opotřebením, ztrátou tepla a energie.

VALIVÉ LOŽISKO: -podpora otočné (pohyblivé) části mechanismu pracujícího při převažujícím VALIVÉM TŘENÍ.Obvykle se skládá z vnějšího kroužku, valivých těles (kulička, váleček), klece, vnitřního kroužku (obr. 1) Obr.

Valivá tělesa se dostávají do kontaktu s vnějším a vnitřním kroužkem, což má při otáčení za následek prokluzové tření. Energetické ztráty jsou spojeny s kluzným třením valivých těles o klec, vnitřním třením v materiálu kontaktních těles (elastická deformace) a mazacím odporem.

Dělí se: - podle valivých těles: koule, váleček (válcový, kuželový, jehlový, kroucený, soudkovitý, soudkovitý kuželovitý, ...).

Podle typu zatížení: radiální (zatížení kolmé k ose otáčení);

radiální tah (zatížení kolmé a podél osy hřídele);

lineární (zajistí pohyb podél osy, rotace kolem osy není standardizovaná nebo není možná);

kuličkové šrouby (rozhraní šroub-matice přes valivá tělesa).

Podle počtu valivých těles (jedno, dvou a víceřadé).

Podle schopnosti kompenzovat nesouosost hřídele a p/w (konvenční a samonastavovací).

V kuličkových ložiskách KONTAKTNÍ BOD (nižší koeficient tření). Ve válečkovém ložisku LINE OF CONTACT (větší koeficient tření).

Proto při stejných rozměrech umožňuje koule-p / w velká rychlost rotace, ale vnímají menší zatížení než roller-p/w.

Výhody p / w válcování:

Vysoká rychlost otáčení;

Odolávají těžkým nákladům;

Malá šířka (axiální velikost);

Mírné požadavky na mazání;

Velký rozsah provozních teplot (speciální f/w až 1000°C).

Nevýhody p / w válcování:

Vysoká cena;

Obtížnost při výrobě;

Velké radiální rozměry.

Použitelné materiály:

V zásadě jsou p / w vyrobeny z vysoce uhlíkové nízkolegované oceli (vnější a vnitřní kroužky, valivá tělesa jsou kalená), nízkouhlíkové oceli, mosazi (klece, ochranné podložky). Pro provoz při dynamickém zatížení jsou kroužky a válečky vyrobeny z nízkouhlíkové nízko/středně legované oceli vystavené povrchovému nasycení uhlíkem, tzn. cementace (struktura cementitu): povrchová vrstva po kalení a popouštění je tvrdá, odolná proti opotřebení a jádro je viskózní, elastické (takové p / w se používají ve válcovnách, nápravových skříních železničních vozů, přistávacích podvozcích letadel).

V poslední době se používají i další materiály: keramika, fluoroplast, textolit ...

Výroba valivých ložisek:

Průmyslová výroba válečkových ložisek byla poprvé organizována v Německu v roce 1883, v Sovětském svazu v roce 1932 (v roce 1961 1. výroba 1. ložiska závodu GPZ-15 ve Volžském).

Postup výroby p / w: vývoj konstrukce a technologická příprava; proces obstarávání-soustružení (získání konfigurace dílů s určitými "hrubými" rozměry); tepelné zpracování dílů (získání dílů s určitou tvrdostí); brousicí a montážní operace (získávání dílů "dokončování" finálních rozměrů a montáž dílů - získání hotového výrobku).

vysoké zatížení, nesprávná instalace a špatné těsnění vede k defektům (odštípnutí, opotřebení kroužků a valivých těles; zničení klece) a selhání ložiska.

Výpočet se provádí pro výběr p / w podle statického, dynamického zatížení při určité rychlosti otáčení a dalších charakteristik.

Technické specifikace(rozměry, kvalita povrchu, tvrdost a materiály dílů r/w, ...) a výkonnostní charakteristiky(otáčky, zatížení, teplotní režim,…) jsou určeny různými GOST. Označení udává průměr otvoru, typ a konstrukční vlastnosti, materiál.

Příklad dešifrování označení p/š 2-7504X 1L: typ - váleček kuželový (7), vnější průměr řada 5 (5), průměr otvoru 20mm (04 * 5 = 20), díly nebo část dílů z pouzdra- kalená ocel (X1 - vnější kroužek), s klecí z mosazi (L), třída přesnosti 2 (2-přesnost, podrobená umělému "stárnutí" - rozměrová stabilizace).

Tabulky, obrázky:

Stupeň přesnosti n / w: 0, 6, 5, 4, 2, T (zleva doprava - zvýšení přesnosti).

Základní symboly pro valivá ložiska o průměru 10 mm nebo méně. Ložiska o průměru 0,6; 1,5 a 2,5 mm jsou označeny zlomkem. Níže je schematická tabulka, která umožňuje určit rozměry ložisek.

Schématická tabulka 1

| Průměr otvoru |

||||||||||||

| Průměrová řada |

||||||||||||

| Typ ložiska |

||||||||||||

| Design |

||||||||||||

| Série šířky |

||||||||||||

Symboly pro valivá ložiska o průměru větším než 10 mm a menším než 500 mm. Ložiska o průměru 22, 28, 32 a 500 mm jsou označena zlomkem.

Schématická tabulka 2

| Průměr otvoru |

||||||||||

| Průměrová řada |

||||||||||

| Typ ložiska |

||||||||||

| Design |

||||||||||

| Série šířky |

||||||||||

| 4. číslice zprava |

Typ ložiska a hlavní vlastnosti |

|

|

|

Kulička radiální (příklad: 1000905, 408, 180206, 1680205). Univerzální. Obvykle jedna řada. |

|

|

|

Kulička radiální kulová dvouřadá (samovyrovnávací) (příklad: 1210, 1608, 11220). Používá se pro nesouosost hřídele. |

|

| Váleček radiální s krátkými válcovými válečky jednořadý nebo dvouřadý (příklad: 42305, 2210, 3182120). Vysoká nosnost a rychlost otáčení. |

||

|

|

Váleček radiální kulový dvouřadý (samovyrovnávací) (příklad: 3514, 3003124). Vysoké zatížení, nesouosé kroužky. |

|

| Válcová radiální jehla (příklad: 954712, 504704, 834904). Malé rozměry. Jednořadá nebo dvouřadá. |

||

| Válec radiální se zkroucenými válečky (příklad: 5210, 65908). Nejvyšší nosnost, práce ve znečištěných částech, pomalé otáčení. Vzácný. |

||

|

|

Kuličkový úhlový kontakt (příklad: 36205, 66414, 3056206, 256907). Vysoká rychlost a přesnost otáčení, kombinované zatížení. Kvalita je u tohoto typu rozhodující. Jednořadý a dvouřadý. |

|

|

|

Válec kónický (jedno, dvou, víceřadý) (příklad: 7516, 807813, 537908, 697920). Kombinovaná radiální a jednostranná axiální zatížení. Snadná instalace. Obvykle 1 řada válečků, ale mohou být 2 nebo 4. |

|

|

|

Tah koule (jednořadá nebo dvouřadá) (příklad: 8109, 688811). Axiální zatížení při vysoká rychlost otáčení. Dvouřadá - axiální zatížení v obou směrech. |

|

| 9 |

Přítlak válce (příklad: 9039320, 9110). Vysoká axiální zatížení. |

![]()

na obrázku: nápravová skříň železnice uzel;

Níže jsou zobrazeny: instalace p / w v uzlu mechanismu; kulička radiální p/w.

Diagramy valivého odporu.

KLUZNÉ LOŽISKO:

Podpěra otočné (pohyblivé) části mechanismu pracujícího za podmínek převládajícího KLOUZNÉHO TŘENÍ. (f / w, ve kterém je pohled relativní pohyb je skluz). Obvykle se skládá z objímky nebo vložky (dutý válec) vyrobené z antifrikčního materiálu, instalované v pouzdře. Mazivo se přivádí do mezery mezi hřídelí a otvorem pouzdra.

Výpočet určuje minimální tloušťku mazací vrstvy, tlak v mezeře, spotřebu maziva, teplotní režim p / w. Výběr a výpočet se řídí GOST, technickými podmínkami a referenčními knihami. V závislosti na konstrukci a provozních požadavcích může být kluzné tření suché, hraniční, kapalné. Ale i s/w s kapalným třením při rozběhu prochází režimem hraničního tření.

Mazání je jednou z hlavních podmínek pro provoz p / w posuvu, aby bylo zajištěno nízké tření mezi pohyblivými částmi mechanismu, odvod tepla.

Typy mazání:

Tvrdý (např. grafit)

Plast (síran vápenatý)

Kapalina (olej, voda)

Klasifikace p/w:

Podle tvaru (jeden, více povrchů)

Podle zatížení (staticky, dynamicky načteno)

Ve směru zatížení (radiální, axiální nebo axiální ložiska, radiálně-axiální)

Přívodem mazání (hydro / plynodynamické: mazání do mezery je vtahováno otáčením hřídele; hydro / plynové: mazání vstupuje do mezery pod vnějším (kompresorovým) tlakem).

Materiály:

Kovy: slitiny na bázi mědi (bronz, babbitt (slitina snižující tření na bázi cínu nebo olova, určená k použití jako vrstva, litá nebo stříkaná na pánvi ložiska), mosaz), litina (přítomnost volného grafitu v litina).

Nekovy: keramika, polymery; dřevopryskyřičné, dřevo (bříza, dub, buxus, používané v kosmonautice).

V současné době jsou tzv. samomazné p/w vyráběné metodou práškové metalurgie (práškové slinování na bázi kovu pod tlakem resp. vysoká teplota). Při práci z tření se tento porézní p / w, impregnovaný tavitelným materiálem nebo olejem, zahřívá a uvolňuje mazivo. V klidu se p / w ochladí, póry se stáhnou a absorbují lubrikant zpět kapilární metodou.

Výhody p / w posuvu:

Vysoká rychlost se statickým (pod tlakem) mazáním

Jednoduchost konstrukce u pomaloběžných mechanismů

Malé radiální rozměry

Úprava mezery

Nevýhody p / w posuvu:

Kritické požadavky na mazání (přívod, průtok, čistota, teplota)

Velká ztráta tření při startu a špatné mazání

Velké axiální rozměry

Omezený rozsah provozních teplot (až 250 °C)

Nerovnoměrné opotřebení p / w a čepu (část hřídele nebo osy, na které je umístěna podpěra (ložisko)) hřídele.

| Přívod mazání |

dynamické mazání. Statické mazivo.

POROVNÁNÍ LOŽISEK

| vlastnosti |

p/w skluz |

p/w válcování |

|||

| Axiální velikost (šířka) |

významný (až 2 stopy hřídele) |

malý (až 1 f hřídel) |

|||

| Radiální (max. pr.) |

Malý (až 1,5 lb hřídel) |

významný (až 3 stopy hřídele) |

|||

| Obvykle 1,5-2 krát vyšší |

|||||

| Cena |

|||||

| malé a střední velikosti |

Mírný |

Nízká sériová výroba |

|||

| velké velikosti |

Mírný |

||||

| Způsob přípravy |

Zpravidla silami samotných podniků s objednávkou příslušných materiálů |

Specializované továrny na ložiska |

|||

| Požadovaná výrobní přesnost |

Mírný |

||||

| Nosnost: |

|||||

| Nejistý směr |

Vynikající |

||||

| Cyklický |

Vynikající |

||||

| Začínající |

Vynikající |

||||

| Uspokojivý |

Uspokojivé (cementovatelné) |

||||

| Odpor pohybu |

|||||

| Při rozjezdu (startování) |

Méně než 5-10krát |

||||

| Při střední rychlosti |

Mírný |

Méně než 2-4krát |

|||

| Při velmi vysoké rychlosti a tekuté mazivo(více než 10 000 otáček za minutu,) |

(tlakové mazání) |

2-4krát vyšší |

|||

| Podmínky mazání |

|||||

| Typy mazání |

Olej, masti, suchá maziva, vzduch, voda |

Olej, masti |

|||

| Podmínky instalace |

|||||

| Podmínky pro vytvoření samovyrovnávací podpory |

|||||

| Podmínky pro záběh nových podpěr a zprovoznění a uvedení do provozu. |

Dlouhá (u silně zatížených a vysokorychlostních jednotek - desítky hodin) |

Krátké (ne více než několik hodin) |

|||

Bibliografie

GOST 520-2011 (Valivá ložiska. Všeobecně Specifikace);

GOST ISO 4378-1-2001 (Klzná ložiska. Termíny, definice a klasifikace);

Valivá ložiska: adresář-katalog / ed. V.N. Naryshkin a R.V. Korostoševskij. Moskva: mashstroy 1984;

Velký Sovětská encyklopedie 1978;

Valivá ložiska jsou nejběžnější standardní výrobky (montážní jednotky) mnoha provedení a modifikací, které jsou vyráběny ve specializovaných závodech a zabudovávány do složitějších výrobků (převodovky, podávací a otáčkové skříně, vřetena obráběcích strojů atd.).

Hlavními funkčními prvky valivého ložiska jsou valivá tělesa (kuličky nebo válečky), které se odvalují po oběžných drahách. Oběžné dráhy jsou obvykle umístěny na speciálně vyrobených vnějších a vnitřních kroužcích ložiska. Valivá tělesa jsou obvykle oddělena separátorem, který zajišťuje rovnoměrné rozmístění valivých těles po obvodu.

Ložiska jsou klasifikována podle následujících kritérií:

1) ve směru vnímaného zatížení:

a) radiální - vnímáme zatížení působící kolmo k ose otáčení ložiska,

b) perzistentní - vnímat axiální zatížení,

c) radiální-tah - vnímat kombinované (radiální a axiální) zatížení;

2) podle tvaru valivých těles:

a) koule - s kulovými valivými prvky,

b) válec - s válcovými, kuželovými a soudkovitými valivými tělesy;

3) počtem řad valivých těles:

a) jeden řádek

b) dvouřadá,

c) víceřadý;

4) přítomností těsnění a ochranných podložek:

a) otevřené - bez těsnění a ochranných podložek,

b) uzavřené - s jednou nebo dvěma plombami, s jednou nebo dvěma ochrannými podložkami nebo jednou plombou a jednou ochrannou podložkou.

Normy stanoví následující řady ložisek: extra lehké, extra lehké, lehké, lehké široké, střední, středně široké, těžké. Ložiska různých řad se od sebe liší velikostí, limitními otáčkami za minutu, statickou a dynamickou únosností a dalšími parametry.

GOST 3189-89 „Kuličková a válečková ložiska. Systém označení “nastavuje typy ložisek uváděné s uvedením označení stanovených normou.

|

Typy ložisek |

Notový zápis |

|

Kulička radiální |

|

|

Kulička radiálně kulovitá |

|

|

Válec radiální s krátkými válcovými válečky |

|

|

Válec radiální se sférickými válečky |

|

|

Válec radiální s dlouhými válcovými nebo jehlovými válečky |

|

|

Válec radiální se zkroucenými válečky |

|

|

Úhlový kontakt kuličky |

|

|

Váleček kónický |

|

|

Tah koule, tah koule-radiální |

|

|

Přítlačný válec, přítlak válečku-radiální |

Označení ložiska obsahuje kódová označení řady, typu, Designové vlastnosti, kategorie a průměr připojovacího otvoru ložiska (průměr hřídele lícující s tímto ložiskem). Plné označení standardní ložisko obsahuje devět pozic, ve kterých, počítáno zprava doleva, jsou zakódovány:

průměr spojovacího otvoru ložiska (pozice jedna a dvě);

řada průměrů ložisek (třetí pozice);

typ ložiska (čtvrtá pozice);

konstrukční prvky (pátá a šestá pozice);

řada šířek ložisek (sedmá pozice);

třída přesnosti ložiska (osmá pozice je oddělena od sedmé pomlčkou);

Průměr díry ložiska pro ložiska s průměrem díry od 20 do 495 mm je označen číslem, které je podílem průměru děleným 5, pro ložiska s průměrem díry od 10 do 17 mm jsou označení uvedena níže.

Tabulka Označení průměru spojovacího otvoru

ložiska s průměrem díry od 10 do 17 mm

| d | 10 | 12 | 15 | 17 |

| Označení | 00 | 01 | 02 | 03 |

U ložisek do průměru 9 mm udává první pozice skutečný vnitřní průměr v milimetrech. V tomto případě je třetí místo zprava v označení 0.

U nejčastěji používaných řad, typů a konstrukčních vlastností ložiska se jako kódové číslice používají nuly, které se v legendě neuvádějí, pokud vlevo nejsou žádné další číslice. Například Bearing 205 GOST 8338 je jednořadé radiální ložisko normální třídy přesnosti, lehké řady, s průměrem otvoru 25 mm. V označení jsou použity pouze tři pozice vpravo, protože zbývající čtyři pozice jsou formálně obsazeny nulami.

Třída přesnosti valivého ložiska je uvedena před symbolem čísla ložiska, které je oddělováno pomlčkou, například: Ložisko 6-205 GOST 8338 (stejné ložisko šesté třídy přesnosti). Nejběžnější třídy přesnosti ložisek (třídy "normální" a 0) se symbolickým označením nulou v označení kategorie ložisek S neuvádějí.

Pro kuličková radiální ložiska a ložiska s kosoúhlým stykem a pro válečková radiální ložiska GOST 520 „Valivá ložiska. Všeobecné specifikace“ stanoví následující třídy přesnosti: 8, 7, normální, 6, 5, 4, T, 2 (označení jsou uvedena ve vzestupném pořadí přesnosti).

Pro váleček kuželíková ložiska jsou nastaveny třídy přesnosti 8, 7, 0, normální, 6X, 6, 5, 4, 2.

„Normální“ třída přesnosti pro všechna ložiska s výjimkou kuželíkových ložisek je označena znakem 0. U kuželíkových ložisek je nulová třída přesnosti označena znakem 0 a normální třída přesnosti písmenem N. Pro označení přesnosti třídy 6X, použijte znak X.

Ložiska tříd přesnosti 7 a 8 jsou vyráběna na zakázku se sníženými požadavky na přesnost otáčení dílů. Normy přesnosti pro taková ložiska jsou stanoveny v samostatných technických předpisech.

V závislosti na přítomnosti požadavků na úroveň vibrací, přípustných hodnotách úrovně vibrací nebo úrovni dalších dalších technických požadavků jsou v GOST 520-2002 stanoveny tři kategorie ložisek - A, V, S.

Kategorie A zahrnují ložiska tříd přesnosti 5, 4, T, 2, splňující zvýšené dodatečné požadavky norem na úroveň vibrací, zvlnění a odchylky od kruhovitosti valivých ploch, hodnoty axiálního a radiálního házení, odpovídající sledování více vysoká třída přesnost, třecí moment a kontaktní úhel.

Kategorie V zahrnují ložiska tříd přesnosti 0, normální, 6X, 6, 5, splňující zvýšené dodatečné požadavky upravující normy pro úroveň vibrací, vlnitosti a odchylky od kruhovitosti valivých ploch, hodnoty axiálního a radiálního házení odpovídající nejbližší vyšší třída přesnosti, třecí moment a kontaktní úhel, výška, montážní výška a šířka ložisek.

Kategorie S zahrnují ložiska tříd přesnosti 8, 7, 0, normální, 6, která nepodléhají Další požadavky sada pro kategorie ložisek A A V.

Jsou stanoveny konkrétní hodnoty dodatečných technických požadavků normativní dokumenty pro ložiska kategorií A, V, S nebo v projektové dokumentaci schválené předepsaným způsobem.

Příklady označení (bez označení slova „ložisko“ a čísla normy nebo TS) s uvedením tříd přesnosti:

A5-307; 205; X-307; N-97510.

Znak 0 je v označení obsažen pouze v případě, že je nalevo od něj také označovací znak, například B0-205.

Hlavní ukazatele přesnosti ložisek a jejich částí jsou:

rozměrová přesnost spojovacích ploch ( d, dm, D, Dm). Normalizujte průměrné průměry ( dm, dm) vnější nebo vnitřní jmenovitě válcová spojovací plocha, aby se omezily takové tvarové odchylky, jako je oválnost a zúžení, které jsou pro ložisko nejnepříznivější. Průměrný průměr je určen výpočtem jako aritmetický průměr z největších a nejmenších hodnot průměru naměřených v několika částech prstence;

přesnost tvaru a umístění povrchů kroužků (radiální a koncové házení, variabilita šířky kroužků) a drsnosti jejich povrchů;

přesnost tvaru a velikosti valivých těles;

boční házení podél oběžných drah vnitřního a vnějšího kroužku.

Tyto indikátory určují rovnoměrnost rozložení zatížení na valivá tělesa, tedy přesnost otáčení (spolu s fyzikálními a mechanickými vlastnostmi) a životnost ložiska.

Standardní rozhraní ložiska s protilehlými díly je tvořeno kombinací tolerančních polí pro připojovací rozměry ložiskových kroužků se standardními tolerančními poli pro hřídele a otvory.

|

|||

|

|

|||

|

|||

Rozložení tolerančních polí:

a) toleranční pole pro uložení hřídele ve vnitřním kroužku ložiska;

b) toleranční pole pro osazení vnějšího kroužku ložiska do tělesa

Umístění tolerančních polí připojovacích rozměrů ložiskových kroužků je standardizováno tak, aby byly získány potřebné kombinace se standardními tolerančními poli, které se nejčastěji používají ve všeobecném strojírenství. Toleranční pole otvoru vnitřního kroužku ložiska je umístěno jednostranně od nominální hodnoty ve „vzduchu“ a nikoli v „těle součásti“ (jak je zvykem u hlavního otvoru). Výsledkem je, že kombinace takového tolerančního pole ložiskového otvoru s tolerančními poli protilehlých hřídelů typu k 6,m 6 nebo n 6 poskytuje uložení s přesahem, zatímco u hlavního otvoru tato toleranční pole poskytují přechodová uložení.

Volba tolerančních polí pro povrchy hřídelí a pouzder spojených s ložiskovými kroužky je upravena normou GOST 3325-85 „Valivá ložiska“. Toleranční pole a technické požadavky k dosedacím plochám hřídelí a pouzder. Přistání". Tato norma platí pro dosedací plochy hřídelů a otvorů ve skříni pro valivá ložiska, které splňují následující požadavky:

1. Ocelové hřídele plné nebo duté, silnostěnné, t. j. s převodem d/db≥ 1,25, kde d- průměr hřídele, db je průměr otvoru v něm.

2. Materiál těla - ocel nebo litina.

3. Teplota ohřevu ložisek za provozu není vyšší než 100 °C.

Volba uložení ložiskového kroužku (volba tolerančních polí pro hřídele a otvory tělesa lícující s ložiskovými kroužky) se provádí s ohledem na:

druh zatížení ložiskového kroužku;

provozní režim ložiska;

ekvivalentní poměr zatížení R a katalogové dynamické zatížení S;

typ, velikost a třída přesnosti ložiska.

Existují tři hlavní typy zatížení ložiskových kroužků: lokální (M), cirkulační (C) a oscilační (K).

Při lokálním zatížení kroužek vnímá konstantní radiální sílu ve směru omezené části obvodu oběžné dráhy a přenáší ji na odpovídající část dosedací plochy hřídele nebo skříně. K tomuto typu zatížení dochází např. při zatížení stacionárního kroužku konstantní radiální silou ve směru (vnější kroužky ložiskových podpěr hřídelů v převodovce apod.).

Při oběhovém zatížení kroužek vnímá radiální sílu postupně všemi elementárními úseky obvodu oběžné dráhy a podle toho ji přenáší na celou dosedací plochu hřídele nebo skříně. K takovému zatížení dochází, když se kroužek otáčí proti pevné radiální síle, která na něj působí (například vnitřní kroužek ložiska na otočné hřídeli převodovky) nebo když síla obíhá a kroužek je nehybný (například vnitřní kroužek ložiska centrální kolo s pevným diferenciálem).

Při oscilačním zatížení působí na pevný kroužek integrálně dvě radiální síly (jedna je konstantní ve směru a druhá, menší hodnoty, obíhá). Výsledné zatížení neprovede plnou otáčku, ale kmitá mezi krajními body kruhového oblouku.

Pro prstenec, který je vystaven cirkulačnímu zatížení, je přiřazeno uložení s přesahem. Přítomnost mezery mezi cirkulačně zatíženým kroužkem a dosedací plochou dílu může vést k rotaci kroužku s klouzáním povrchů a následně k rozšiřování a odírání kovu dílu, což je nepřijatelné. .

Hlavním nebezpečím pro kroužek, který je vystaven místnímu zatížení, je opotřebení oběžné dráhy v místě zatížení. Pokud je tomuto kroužku přiřazena vůle a není-li upevněn v axiálním směru, tak se vlivem vibrací a rázů postupně otáčí podél dosedací plochy. V důsledku toho dochází k opotřebení oběžné dráhy rovnoměrněji po celém obvodu prstence.

Lze navrhnout volit podložky tak, že oběhový nebo vibračně zatížený (obvykle rotující) kroužek ložiska je uložen s přesahem, což vylučuje možnost prokluzování tohoto kroužku po dosedací ploše hřídele nebo otvoru ve skříni. Další kroužek stejného ložiska, pokud je lokálně zatížen, může být usazen s vůlí. Při této kombinaci dosedání kroužků jednoho ložiska je eliminováno riziko zadření valivých těles v důsledku nadměrného zmenšení radiální vůle.

Provozní režim valivého ložiska podle GOST 3325 je charakterizován vypočtenou trvanlivostí a poměrem R/S, Kde R- ekvivalentní zatížení (podmíněné konstantní zatížení poskytující stejnou životnost ložiska, jaká by měla být ve skutečných podmínkách); S– dynamické zatížení (konstantní radiální zatížení odpovídající odhadované životnosti):

· jednoduchý režim práce - R/S ≤ 0,07;

· normální mód práce - 0,07 R/S ≤ 0,15;

· těžké povinnosti práce - R/S 0,15.

Odhadovaná životnost odpovídající provozním režimům:

těžké - od 2500 do 5000 hodin;

normální - od 5000 do 10000 hodin;

světlo - více než 10 000 hodin.

Volba kvalifikací, které určují přesnost výroby čepu hřídele a otvoru v pouzdru pro osazení valivého ložiska, se provádí v závislosti na třídě přesnosti ložiska. Pokud je například třída přesnosti ložiska 0, normální nebo 6., otvor v pouzdru je vyroben podle 7. (méně často 6.) jakosti a hřídel - podle 6. (méně často 5.) jakosti, atd.

Při deformaci ložiskových kroužků se radiální vůle zmenšuje, což může případně vést k zadření valivých těles. Po výběru podest a určení těsnosti (vůlí) dle spojovací rozměry je nutné zkontrolovat přítomnost radiální vůle ve valivém ložisku po jeho usazení ve skříni nebo na hřídeli s přesahem:

![]() nebo

nebo ![]() ,

,

Kde G noc – vůle ve valivém ložisku po uložení s přesahem;

GR- počáteční radiální vůle;

Δ d 1 - diametrální deformace běžeckého pásu vnitřního kroužku při jeho uložení s přesahem;

Δ D 1 - diametrální deformace běžeckého pásu vnějšího kroužku, když je opatřen přesahem.

![]() ;

;

![]() ,

,

Kde N ef je efektivní předpětí, vypočtené jako

![]() ;

;

d 0 je zmenšený vnitřní průměr ložiska, vypočtený jako

![]() ;

;

D 0 - snížený vnější průměr ložisko, počítáno jako

![]() ;

;

N ism - změřená těsnost před montáží (v teoretických výpočtech pro N ism bere průměrnou interferenci jako nejpravděpodobnější);

N cp = (N max + N min)/2 .

GOST 24810-81 „Valivá ložiska. Vůle“ definuje skupiny vůlí a jejich označení pro ložiska různé typy. Pro jednořadá radiální kuličková ložiska s válcovou dírou tedy norma stanovuje následující skupiny vůlí: 6, normální, 7, 8, 9. Symbol skupiny radiální vůle, kromě skupiny „normální“, musí být označeny na ložisku vlevo od označení třídy přesnosti.

Pokud se výpočtem určí, že se vůle v ložisku po uložení stane uložením s přesahem, měla by se skupina změnit ve směru zvětšování vůle nebo by se mělo zvolit jiné uložení se sníženým přesahem.

Při řízení lineárních rozměrů ložiskových kroužků se měří jednotkové průměry otvorů vnitřních kroužků a jednotkové průměry vnějších kroužků. Výsledkem jsou hodnoty jednotlivých průměrů a střední průměr, hodnoty variability průměrů.

Průměry jednotlivých otvorů vnitřních kroužků se měří podle níže uvedených diagramů. Pro ovládání ve dvou průřezech se ložisko umístí na konec, poté se převrátí a nasadí na opačný konec.

vnitřní kroužek ložiska

vnější kroužek ložiska

Řízení jednotlivé šířky ložiskových kroužků se provádí podle níže uvedených schémat.