لیسه حرفه ای ملیتوپل

جوشکاری

با موضوع:

تکمیل شد:

گروه دانشجویی TU-6

بررسی شد:

ایوانوف O.K.

Melitopol - 2014

معرفی

روش های ساخت جوش در طول و مقطع

جوش لب به لب

فیله جوش

جوش فلز ضخیم

جوشکاری ورق

مصالح ساختمانی: آجرهای ساختمانی و بلوک های دیواری کوچک

آجر ساختمانی

بلوک های دیواری کوچک

الزامات سیستم های گرمایشی

نتیجه

فهرست ادبیات استفاده شده

معرفی

در حال حاضر مشاغل کاری در همه صنایع مورد تقاضا هستند. با توسعه اقتصاد دولتی، تقاضا برای متخصصان بسیار ماهر (جوشکار، سازندگان، مونتاژکنندگان و غیره) در حال افزایش است. معرفی مداوم فناوری های جدید، افزایش حجم کار، گسترش پایه مادی مستلزم توجه بیشتر به آموزش، بازآموزی و آموزش پیشرفته متخصصان در این حرفه ها است.

جوشکاری فلزات یک فرآیند تکنولوژیکی برای به دست آوردن یک اتصال دائمی از طریق ایجاد پیوندهای بین اتمی یا بین مولکولی یا انتشار است. برای اتصال فلزات همگن و غیر مشابه و آلیاژهای آنها، فلزات با برخی مواد غیرفلزی (سرامیک، شیشه و غیره) و همچنین پلاستیک استفاده می شود. جوشکاری فرآیندی مقرون به صرفه، با کارایی بالا و تا حد زیادی مکانیزه است. تقریباً در تمام شاخه های مهندسی مکانیک و صنعت ساخت و ساز، در کشتی سازی در ساخت بدنه کشتی تمام جوش داده شده به طور گسترده استفاده می شود.

تمام ساختمان ها و سازه های مهندسی از مواد مختلفی ساخته شده اند. مصالح ساختمانیبنابراین، انتخاب صحیح آنها، توانایی ارزیابی کیفیت و درجه حفظ و اطمینان از آنهاست شرایط عادیبهره برداری از سازه های ساخته شده از این مواد - همه اینها برای سازندگان هر تخصص لازم است.

به سختی می توان شاخه ای از اقتصاد ملی را نام برد که در آن از انرژی حرارتی استفاده نشود. حصول اطمینان از شرایط ریز اقلیمی معمولی در محوطه ساختمان های مسکونی، عمومی و ساختمان های صنعتی، اطمینان از روند عادی فرآیندهای تکنولوژیک در صنعت، اطمینان از پاکیزگی جو در اتاق ها و محل های کار دور از دسترس است. لیست کاملجنبه های مختلف فعالیت ها و زندگی انسان که مستلزم استفاده از انرژی حرارتی است. بنابراین، مسائل مربوط به توسعه تامین گرما و گاز و فناوری تهویه بسیار حاد است.

کار فارغ التحصیلشامل مقدمه، سه بخش، نتیجه گیری و کتابشناسی می باشد. در قسمت اول روش هایی برای ساخت جوش در طول و مقطع، یعنی تکنیک جوش لب به لب و جوش فیله، تکنیک جوش فلز ضخیم و ورق نازک در موقعیت های مختلف فضایی را در نظر خواهیم گرفت. در دوم - انواع مصالح ساختمانی - آجرهای ساختمانی و بلوک های دیواری کوچک (انتصاب، ابعاد، انواع بنایی، ملات). بخش سوم به الزامات سیستم های گرمایش اختصاص دارد.

روش های ساخت جوش در طول و مقطع

جوشکاری در موقعیت های مختلف فضایی

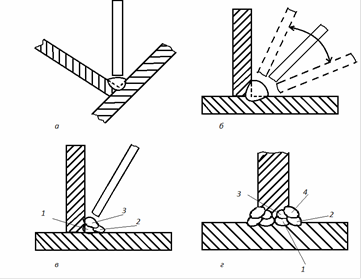

جوشکاری با احتراق قوس جوش آغاز می شود، که زمانی اتفاق می افتد که انتهای الکترود برای مدت کوتاهی محصول را لمس کند. به دلیل جریان جریان مدار کوتاه- با روش "لبه" یا حرکت لغزشی انتهای الکترود با لمس کوتاه محصول - با روش "مچ" (شکل 1). هنگامی که قوس شکسته می شود، مجدداً در مقابل دهانه روی فلز پایه با بازگشت به فلز رسوب یافته مشتعل می شود تا آلاینده های انباشته شده در دهانه را به سطح بیاورند. پس از آن، جوشکاری در جهت درست انجام می شود.

برنج. 1 احتراق قوس جوش: الف - با لمس کوتاه الکترود به سطح محصول. ب - با ضربه زدن انتهای الکترود به سطح محصول.

استفاده از یک یا روش دیگر برای احتراق قوس بستگی به شرایط جوشکاری و مهارت جوشکار دارد. قوس به گونه ای حرکت می کند که از نفوذ لبه های جوش اطمینان حاصل شده و کیفیت مورد نیاز فلز رسوب داده شده در تشکیل خوبدرز. این با حفظ قوس با طول ثابت و حرکت دادن انتهای الکترود بر این اساس به دست می آید (شکل 2). در جوشکاری دستی، طول قوس بسته به مارک و قطر الکترود، شرایط جوش، 0.5-1.2 قطر الکترود است. افزایش زیاد قوس منجر به کاهش عمق نفوذ، بدتر شدن کیفیت درز، افزایش پاشش و گاهی اوقات تشکیل منافذ می شود. کاهش قابل توجه - به وخامت شکل گیری و اتصال کوتاه.

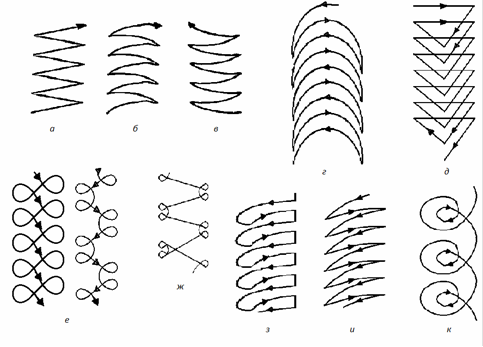

برنج. 2. انواع اصلی مسیر حرکت های عرضی انتهای کار الکترود

در صورت عدم وجود حرکات نوسانی عرضی انتهای الکترود، عرض غلتک 0.8-1.5 روز الکترود است. به این گونه درزها (یا غلتک ها) باریک یا نخ می گویند. از آنها برای جوشکاری استفاده می شود. فلز نازکو هنگام اجرای لایه اول در یک درز چند لایه. به دست آوردن درزهای متوسط (یا غلتک ها) که عرض آنها معمولاً از 2-4 روز الکترود بیشتر نیست، به دلیل حرکات نوسانی انتهای الکترود امکان پذیر است. انواع اصلی حرکات نوسانی انتهای الکترود در شکل 2 نشان داده شده است. حرکاتی که به گرمایش افزایش یافته هر دو لبه جوش داده شده کمک نمی کنند در شکل 2 نشان داده شده است. 2، در گرم؛ کمک به افزایش گرمایش یک لبه - در شکل. 2, s-i; کمک به گرم شدن ریشه جوش - در شکل. 2، ک.

باید تلاش کرد تا جوشکاری در موقعیت پایین انجام شود، زیرا این امر مطلوب ترین شرایط را برای به دست آوردن درزها ایجاد می کند. کیفیت خوب. در این موقعیت، فلز مذاب در جهت گرانش به حوضچه جوش که حالت افقی را اشغال می کند، منتقل می شود. علاوه بر این، جوشکاری در موقعیت پایین تر برای مشاهده فرآیند راحت تر و آسان تر است.

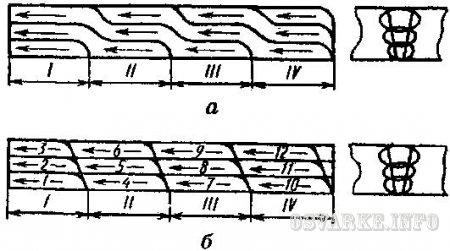

وجود داشته باشد راه های مختلفدرزهای جوشکاری در طول و مقطع. انتخاب آنها به طول درز و ضخامت فلزی که باید جوش داده شود بستگی دارد. به طور معمول پذیرفته شده است که درزها را تا 250 میلی متر کوتاه، 250-1000 میلی متر - متوسط، بیش از 1000 میلی متر - طول بخوانیم.

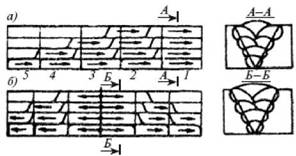

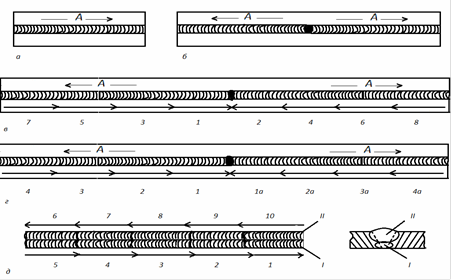

برنج. 3. درزهای جوشکاری با طول های مختلف: الف - درز کوتاه. ب - درز میانی؛ in-d - درزهای طولانی؛ I، II - لایه های درز؛ 1-10 - ترتیب و جهت جوشکاری بخشهای درز. الف - جهت کلی جوش

درزهای کوتاه به محل عبور جوش داده می شوند، به عنوان مثال، با جهت جوش بدون تغییر، از یک سر درز به انتهای دیگر (شکل 3، a). درزهای با طول متوسط - از وسط اتصال تا انتهای آن (شکل 3، ب). درزهای بلند - با جوشکاری معکوس، که در آن جوش یکی پس از دیگری در جهت مخالف افزایش درز انجام می شود (شکل 3، ج). طول مرحله (بخش) در محدوده 100-350 میلی متر است که مراحل کوتاه تر برای جوشکاری فلز نازک و مراحل طولانی تر برای جوشکاری فلز ضخیم تجویز می شود.

جوشکاری مرحله معکوس عمدتاً در جهت کلی A از وسط تا انتها انجام می شود و می تواند توسط یک یا دو جوشکار انجام شود (شکل 3، d، مقاطع 1 و 1a، 2 و 2a و غیره).

برای جوش های چند لایه (شکل 3، ه) از جوشکاری مرحله معکوس نیز استفاده می شود، در حالی که مقاطع مجاور لایه های پوشاننده در جهت مخالف جوشکاری جوش های زیرین انجام می شود. انتهای درزهای بخش های مجاور باید نسبت به یکدیگر 25-30 میلی متر فاصله داشته باشند.

درزهای جوشکاری در موقعیتی غیر از قسمت پایین دارای تعدادی ویژگی است.

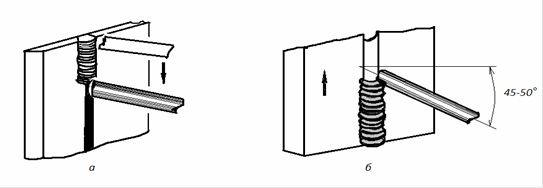

هنگام جوشکاری در حالت عمودی، فلز به حوضچه جوش عمود بر گرانش منتقل می شود. بنابراین جوشکاری با الکترودهای روکش دار باید با کوتاه ترین قوس ممکن انجام شود. در این حالت، قطر الکترودها نباید بیشتر از 4-5 میلی متر باشد و جریان در هنگام جوشکاری در موقعیت پایین تر، 15-20٪ کمتر از مقادیر جریان است. هنگامی که فلز الکترود وارد حوضچه جوش می شود، مقدار فلز مایع موجود در آن افزایش می یابد و تحت تأثیر گرانش، فلز می تواند به بیرون نشت کند. بنابراین، الکترود باید به سرعت کنار گذاشته شود تا فلز سخت شود. من درزهای عمودی را از بالا به پایین (شکل 4 الف) یا از پایین به بالا (شکل 4 ب) جوش می دهم.

برنج. شکل 4. طرح جوشکاری درزهای عمودی: الف - از بالا به پایین. ب - از پایین به بالا

راحت تر جوشکاری از پایین به بالا است، زمانی که قوس در پایین ترین نقطه مشتعل می شود، جایی که یک پلت فرم برای فلز جامد تشکیل می شود که قطرات بعدی فلز مذاب روی آن نگه داشته می شود. جوشکاری از بالا به پایین بسیار دشوارتر از پایین به بالا است. معمولا از این روش برای جوشکاری فلز نازک استفاده می شود. در ابتدای جوشکاری، الکترود عمود بر سطح قرار می گیرد و قوس در آن برانگیخته می شود. نقطه بالادرز. پس از ظاهر شدن افت محسوسی از فلز مایع بر روی سطحی که قرار است جوش داده شود، الکترود با زاویه 15-10 درجه به سمت پایین متمایل می شود و قوس به سمت فلز مذاب هدایت می شود. جوشکاری درزهای افقی دشوارتر از عمودی است. بنابراین آنها توسط جوشکاران با صلاحیت بالاتر انجام می شوند. به طوری که فلز مذاب نتواند تخلیه شود، لبه های ورق زیرین اریب نشده و جوشکاری از لبه ورق زیرین شروع می شود، سپس ریشه جوش جوش داده می شود و قوس به لبه ورق بالایی منتقل می شود (شکل 5). هنگام اعمال غلتک های پهن شده فوقانی، نوسانات عرضی انتهای الکترود با زاویه 45 درجه نسبت به محور درز انجام می شود. جوشکاری با الکترودهایی با همان قطرها و در همان حالت های جوشکاری درزهای عمودی انجام می شود.

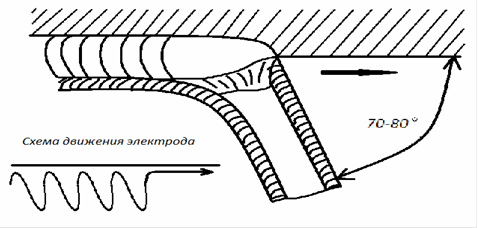

با توجه به تکنیک اجرا، جوشکاری درزهای سقف سخت ترین است. که در این موردگرانش از انتقال قطرات فلز الکترود به حوضچه جوش جلوگیری می کند و آنها به سمت پایین جریان می یابند. غلبه بر نیروی گرانش و جلوگیری از خروج فلز مذاب با حجم کمی از حوضچه جوش امکان پذیر است. برای انجام این کار، جوشکاری با الکترودهایی با قطر بیش از 4 میلی متر با قدرت جریان 20-25٪ کمتر از جوشکاری در موقعیت پایین با قوس کوتاه و مهره های باریک انجام می شود. برای انتقال قطرات فلز الکترود به فلز جوش، قوس باید تا حد امکان کوتاه باشد (شکل 6).

برنج. 6. جوشکاری درز سقف

جوش لب به لب

اتصالات لب به لب بدون لبه های اریب با یک درز پهن در یک یا هر دو طرف اتصال جوش داده می شود.

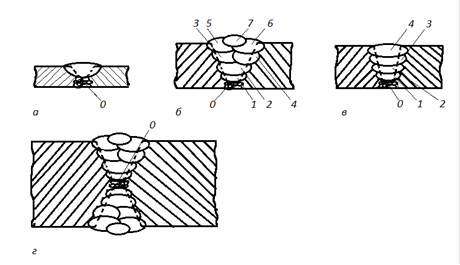

اتصالات لب به لب با لبه های شیاردار بسته به ضخامت فلز و شکل آماده سازی لبه به صورت تک لایه (تک پاس) یا چند لایه (چند پاس) ساخته می شوند (شکل 7).

برنج. 7. جوشکاری جوش های لب به لب: الف-د - اشکال مقطعی جوش ها; 1-7 - ترتیب اجرای لایه های درز; 0 - درز جوش

جدول 1 تعداد لایه ها در جوشکاری جوش های لب به لب و فیله ای

جوشکاری درزهای چندلایه با جوشکاری دقیق ریشه درز با الکترودی با قطر بیش از 4 میلی متر شروع می شود و درزهای بعدی با غلطک های پهن شده با استفاده از الکترودهایی با قطر بزرگتر هدایت می شوند.

در سازه های بحرانی، ریشه درز با برش، اسکنه یا گاز برش برای برش سطحی برداشته می شود و سپس درز پشتی اجرا می شود.

فیله جوش

بهترین نتایجهنگام جوشکاری جوش های فیله، هنگامی که صفحات عناصری که باید به یکدیگر متصل شوند در موقعیت "قایق" نصب می شوند (شکل 8، a) ارائه می شوند. با زاویه 45 نسبت به افقی. در عین حال نفوذ خوب گوشه و دیواره المان ها بدون خطر زیر برش یا عدم نفوذ حاصل می شود و همچنین امکان روکش کردن جوش های سطح مقطع بزرگتر را در یک پاس ایجاد می کند. با این حال، همیشه امکان تنظیم عناصر برای اتصال به موقعیت "قایق" وجود ندارد.

برنج. 8. جوشکاری فیله جوش: الف-د - اشکال مقطع و موقعیت قطعات در حین جوشکاری; 1-4 - ترتیب اجرای لایه های درز

در برخی موارد، عناصر متصل موقعیت متفاوتی را در فضا اشغال می کنند (شکل 8، b-d). جوشکاری چنین جوش های فیله ای با مشکلات اضافی همراه است، زیرا عدم همجوشی در بالای زاویه اتصال یا دیواره افقی و همچنین برش زیر دیواره عنصر عمودی امکان پذیر است. در این موارد، پایه های جوش فیله تک لایه نباید از 8 میلی متر بیشتر شود. درزهایی با پایه های بیش از 8 میلی متر در دو یا چند لایه انجام می شود.

جوش های فیله یک اتصال سه راهی با دو مخروط متقارن یک لبه بسته به ضخامت فلز در حال جوش در یک لایه یا چند لایه جوش داده می شود.

تکنولوژی جوش فیله جوش در موقعیت های عمودی و بالای سر تفاوت قابل توجهی با جوش های لب به لب با لبه های اریب ندارد. برای اطمینان از نفوذ لازم بالای گوشه، اولین لایه با الکترودهایی با قطر 3-4 میلی متر ساخته می شود.

هنگام جوشکاری فیله اتصالات لبه، نفوذ بیش از حد (زیر برش) لبه عنصر فوقانی و هجوم فلز (در صورت همجوشی ناکافی) در صفحه عنصر زیرین نباید مجاز باشد.

روش های ساخت جوش در طول و مقطع

برای یک جوشکار تسلط بر مهارت ضربه زدن به قوس بسیار مهم است. قوس با لمس کوتاه انتهای الکترود به قطعه کار یا با ضربه زدن انتهای الکترود به سطح فلز مشتعل می شود.

قوس به گونه ای "هدایت" می شود که لبه های قطعات مورد جوش با تشکیل مقدار مورد نیاز فلز رسوب کرده و شکل جوش داده شده ذوب می شود.

راه های مختلفی برای ایجاد درز در طول و مقطع وجود دارد. انتخاب روش برای ایجاد درز با توجه به طول درز و ضخامت فلزی که باید جوش داده شود تعیین می شود. به طور معمول، درزهای تا 250 میلی متر کوتاه، 250-1000 میلی متر طول - متوسط و بیش از 1000 میلی متر طول در نظر گرفته می شوند.

درزهای کوتاه در امتداد طول معمولاً "روی پاس" جوش داده می شوند. درزهای با طول متوسط از وسط به لبه ها یا به روش گام معکوس جوش داده می شوند. درزهای بلند اتصالات لب به لب تک پاس و پاس اول جوش های چند گذر از وسط به انتها به صورت پله معکوس و در اتصالات با جوش فیله نیز از وسط به انتها به صورت پله معکوس جوش داده می شود.

جوشکاری با پله پشتی بیشترین است روش موثرکاهش تنش های پسماند و تغییر شکل ها

درز قبلی تا دمای 200-300 درجه خنک می شود. در حین خنک شدن، همزمان با کاهش عرض درز، شکاف منبسط شده اولیه نیز کاهش می یابد، به همین دلیل است که تغییر شکل های باقی مانده به حداقل می رسد.

هنگام جوشکاری جوش های لب به لب یا فیله ای با سطح مقطع بزرگ، جوش در چندین لایه ساخته می شود. همچنین هر لایه از قسمت میانی و بالایی درز را می توان هم در یک پاس و هم در 2 یا چند پاس انجام داد.

از نقطه نظر کاهش تغییر شکل های باقیمانده، جوشکاری در یک پاس ارجح است. اگر عرض درز به 14-16 میلی متر برسد، از روش چند پاسی جوشکاری درز بیشتر استفاده می شود.

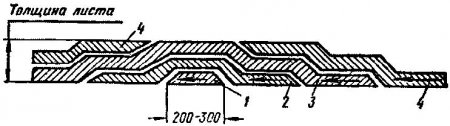

هنگام جوشکاری فلز با ضخامت زیاد - بیش از 15 میلی متر، اجرای هر لایه "در هر پاس" نامطلوب است. این روش منجر به تغییر شکل های قابل توجه و ایجاد ترک در لایه های اول می شود، زیرا لایه اول زمان خنک شدن دارد. برای جلوگیری از ایجاد ترک، پرکردن شیارها در جوشکاری با قوس دستی باید به روش آبشاری یا "اسلاید" انجام شود. در این حالت، هر لایه بعدی بر روی لایه قبلی که هنوز زمان خنک شدن نداشته است قرار می گیرد که باعث می شود تنش ها و تغییر شکل های جوش کاهش یابد.

با روش آبشاری پر کردن درز، کل درز به مقاطع کوتاه 200 میلی متری تقسیم می شود و هر مقطع با این روش جوش می شود. پس از اتمام جوشکاری لایه اول مقطع اول، بدون توقف، لایه اول در قسمت مجاور ادامه می یابد. در این حالت، هر لایه بعدی بر روی فلز لایه قبلی که زمان خنک شدن نداشته است، قرار می گیرد.

جوشکاری "اسلاید" نوعی روش آبشاری است و توسط دو جوشکار همزمان از وسط تا لبه ها انجام می شود. هر دوی این روش های ساخت درز، جوشکاری معکوس نه تنها در طول، بلکه در طول مقطع درز نیز می باشد.

قبل از اقدام به جوشکاری، لازم است با اسناد فنی آشنا شوید. فرآیند ساخت هر طرحی در ارائه شده است نقشه های تکنولوژیکیاوه علاوه بر نقشه های فناورانه به فرآیند تکنولوژیکینقشه های محصول پیوست شده است: نمای کلی و جزییات با توضیحات لازم و مشخصات فنی. بر نمای کلینامگذاری درزهای جوش داده شده مشخص شده است.

در جوشکاری قوسی دستی فولادهای کم کربن، بسته به ویژگی های مقاومتی فلز، الکترودهایی با پوشش روتیلی از انواع E42 و E46، به عنوان مثال، ANO-6، ANO-4 و غیره به طور گسترده مورد استفاده قرار می گیرند. پوشش پایه از انواع E42A و E46A برای جوشکاری سازه های فولادی مهم استفاده می شود. به عنوان مثال، UONI-13/45، SM-11، E-138/45N، و غیره.

سوال 1. دستگاه و هدف ترانسفورماتور جوشکاری.

برای جوش قوس الکتریکیاز متغیر و ثابت استفاده کنید جریان جوشکاری. ترانسفورماتورهای جوشکاری به عنوان منبع جریان جوش متناوب و یکسو کننده های جوشکاری و مبدل های جوشکاری به عنوان منبع مستقیم استفاده می شوند.

منبع تغذیه قوس جوش - ترانسفورماتور جوش - به شرح زیر تعیین می شود:

TDM-317، جایی که:

T - ترانسفورماتور؛

د - برای جوشکاری قوس الکتریکی؛

M - تنظیم مکانیکی؛

31 - جریان نامی 310 A;

7 - مدل.

ترانسفورماتور جوش برای کاهش ولتاژ شبکه از 220 یا 380 ولت به ولتاژ ایمن استفاده می شود، اما برای احتراق آسان و سوزاندن پایدار قوس الکتریکی (بیش از 80 ولت)، و همچنین برای تنظیم قدرت جوش کافی است. جاری.

ترانسفورماتور (شکل 22) دارای یک هسته فولادی (مدار مغناطیسی) و دو سیم پیچ عایق است. سیم پیچ متصل به شبکه را اولیه و سیم پیچی که به نگهدارنده الکترود و قطعه کار جوش داده می شود ثانویه می گویند. برای احتراق قوس قابل اعتماد، ولتاژ ثانویه ترانسفورماتورهای جوشکاری باید حداقل 60-65 ولت باشد. ولتاژ در حین جوشکاری دستی معمولاً از 20-30 ولت تجاوز نمی کند.

8 قسمت پایینی هسته 1 سیم پیچ اولیه 3 است که از دو سیم پیچ واقع در دو میله تشکیل شده است. سیم پیچ های سیم پیچ اولیه بدون حرکت ثابت هستند. سیم پیچ ثانویه 2، همچنین متشکل از دو سیم پیچ، در فاصله قابل توجهی از سیم پیچ اولیه قرار دارد. سیم پیچ های سیم پیچ اولیه و ثانویه به صورت موازی به هم متصل می شوند. سیم پیچ ثانویه متحرک است و می تواند در امتداد هسته با کمک پیچ 4 که با آن وصل شده است و دستگیره 5 واقع در پوشش بدنه ترانسفورماتور حرکت کند.

جریان جوشکاری با تغییر فاصله بین سیم پیچ اولیه و ثانویه تنظیم می شود. هنگامی که دستگیره 5 در جهت عقربه های ساعت می چرخد، سیم پیچ ثانویه به جریان اولیه، شار مغناطیسی نشتی و راکتانس القاییکاهش می یابد، جریان جوش افزایش می یابد. هنگامی که دسته در خلاف جهت عقربه های ساعت می چرخد، سیم پیچ ثانویه از سیم پیچ اولیه دور می شود، شار مغناطیسی نشتی افزایش می یابد (مقاومت القایی افزایش می یابد) و جریان جوش کاهش می یابد. محدودیت های تنظیم جریان جوشکاری - 65-460 A. اتصال سریال سیم پیچ های سیم پیچ اولیه و ثانویه اجازه می دهد تا جریان های جوشکاری کوچک با محدودیت های تنظیم 40-180 A بدست آورید. محدوده جریان توسط دسته ای که به روکش آورده می شود تغییر می کند. .

برنج. 22. ترانسفورماتور جوشکاری:

آ - ظاهر; ب - مدار کنترل جریان جوش

خواص یک منبع تغذیه با مشخصه خارجی آن تعیین می شود که نشان دهنده منحنی رابطه بین جریان (I) در مدار و ولتاژ (U) در پایانه های منبع تغذیه است.

منبع تغذیه ممکن است داشته باشد مشخصه بیرونی: بالا آمدن، سخت، سقوط.

منبع تغذیه برای جوشکاری قوس الکتریکی دستی دارای مشخصه جریان ولتاژ نزولی است.

ولتاژ حرکت بیکارمنبع تغذیه - ولتاژ در پایانه های خروجی با مدار جوش باز.

جریان و ولتاژ جوشکاری نامی - جریان و ولتاژی که یک منبع معمولی کارکرد برای آنها طراحی شده است.

سوال 2. راه های پر کردن درز در طول مقطع.

با توجه به روش پر کردن در امتداد بخش درزها:

تک گذر، تک لایه (شکل 23، a);

چند لایه چند پاسی (شکل 23، ب).

چند لایه (شکل 23، ج).

برنج. 23. جوش برای پرکردن مقطع درز

اگر تعداد لایه ها برابر با تعداد پاس های قوس باشد، چنین درزی نامیده می شود چند لایه.

اگر برخی از لایه ها در چند پاس انجام شود، درز چند پاس.

درزهای چند لایه بیشتر در مفاصل لب به لب، چند پاس - در گوشه و سه راهی استفاده می شود.

برای گرم کردن یکنواخت تر فلز جوش در تمام طول آن، جوش ها انجام می شود:

دو لایه؛

آبشار

بلوک ها

اسلاید

تمام این روش ها بر اساس اصل جوشکاری مرحله معکوس است.

ماهیت روش دو لایه در این واقعیت نهفته است که لایه دوم پس از حذف سرباره جوش بر روی لایه اول سرد نشده اعمال می شود: جوشکاری در طول 200-400 میلی متر در جهت مخالف انجام می شود. این امر از ایجاد ترک های داغ در درز هنگام جوشکاری فلز با ضخامت 15-20 میلی متر جلوگیری می کند که دارای سفتی قابل توجهی است.

با ضخامت ورق های فولادی 20-25 میلی متر یا بیشتر، از جوش برای جلوگیری از ترک استفاده می شود:

آبشار

بلوک ها

اسلاید متقاطع

پر کردن یک درز چند لایه برای جوشکاری با یک اسلاید و یک آبشار در کل ضخامت جوش داده شده در طول مرحله مشخص انجام می شود. طول پله طوری انتخاب می شود که فلز در ریشه جوش در تمام ضخامت جوش حداقل دمای 200 درجه سانتی گراد داشته باشد. در این حالت، فلز انعطاف پذیری بالایی دارد و ترک ایجاد نمی شود. طول مرحله در جوشکاری آبشاری 200-400 میلی متر است (شکل 24، a).

هنگام جوشکاری در بلوک ها، یک درز چند لایه در مراحل جداگانه جوش داده می شود، شکاف های بین آنها با لایه هایی در کل ضخامت پر می شود (شکل 24، ب).

هنگام اتصال قطعات ساخته شده از فولادهای سخت شده در حین جوشکاری، توصیه می شود از جوشکاری بلوک استفاده شود. از فولادهای غیر سخت شونده (کم کربن) بهتر است جوشکاری آبشاری انجام شود.

برنج. 24. پر کردن درز در امتداد بخش:

الف - آبشار؛ ب - بلوک ها

برنج. 25. لام جوش

بدین ترتیب جوشکاری (پر کردن شیار) در دو طرف اسلاید مرکزی با درزهای کوتاه انجام می شود. روش آبشاری یک تغییر از روش اسلاید است.

هنگام جوشکاری به روش لغزشی (شکل 25)، لایه اول در مقطع 200-300 میلی متر اعمال می شود، پس از تمیز کردن آن از سرباره، لایه دوم، 2 برابر طولانی تر از اول، روی آن اعمال می شود. سپس از ابتدای لایه دوم 200-300 میلی متر عقب نشینی می کنیم، لایه سوم رسوب می کند و غیره.

3. وظیفه. تأثیر گوگرد و فسفر بر کیفیت جوش را توضیح دهید.

گوگرد و فسفر از ناخالصی های مضر فولاد و چدن هستند. آنها مقدار اضافیباعث ایجاد ترک در جوش می شود. گوگرد باعث ایجاد ترک در حالت گرم درز (پدیده شکنندگی قرمز)، فسفر - در حالت سرد (پدیده شکنندگی سرد) می شود.

برای یک جوشکار تازه کار، تسلط بر مهارت ضربه زدن به قوس بسیار مهم است. قوس با لمس کوتاه انتهای الکترود به قطعه کار یا با ضربه زدن انتهای الکترود به سطح فلز مشتعل می شود (شکل 64). قوس به گونه ای "هدایت" می شود که لبه های قطعات مورد جوش با تشکیل مقدار مورد نیاز فلز رسوب کرده و شکل جوش داده شده ذوب می شود. اصلی ترین و پرکاربردترین روش های جابجایی انتهای الکترود در طول RDS در شکل نشان داده شده است. 65. راه های مختلفی برای ایجاد درز در طول و مقطع وجود دارد. انتخاب روش برای ایجاد درز با توجه به طول درز و ضخامت فلزی که باید جوش داده شود تعیین می شود. به طور معمول، درزهای تا 250 میلی متر کوتاه، 250-1000 میلی متر طول متوسط و بیش از 1000 میلی متر طول در نظر گرفته می شوند (شکل 66).

برنج. 66. روشهای درز: الف - جوش درز "روی پاس"; ب - جوشکاری درزهای با طول متوسط؛ در - جوشکاری درزها به روش گام معکوس. g، e - جوشکاری درزهای بلند

درزهای کوتاه در طول معمولاً "روی پاس" جوش داده می شوند (شکل 66،

|

برنج. 68. طرح پر کردن شیارها با RDS فلزی با ضخامت زیاد: الف - روش آبشاری. ب - روش پر کردن برش با "اسلاید" با روش آبشاری پر کردن درز، کل درز به مقاطع کوتاه 200 میلی متری تقسیم می شود و هر مقطع با این روش جوش می شود. پس از اتمام جوشکاری لایه اول مقطع اول، بدون توقف، اجرای لایه اول در مقطع مجاور ادامه می یابد. در این حالت، هر لایه بعدی بر روی فلز لایه قبلی که زمان خنک شدن نداشته است، قرار می گیرد. جوشکاری "اسلاید" نوعی روش آبشاری است و توسط دو جوشکار همزمان از وسط تا لبه ها انجام می شود. هر دوی این روش های ساخت درز، جوشکاری معکوس نه تنها در طول، بلکه در طول مقطع درز نیز می باشد. قبل از جوشکاری، باید |

آ). درزهای با طول متوسط از وسط به لبه ها (شکل 66، ب) یا به روش گام معکوس (شکل 66، ج) جوش داده می شوند. درزهای بلند اتصالات لب به لب تک پاس و اولین پاس جوش چند پاس از وسط به انتها به صورت پله ای معکوس جوش داده می شود (شکل 66، د) و در اتصالات با جوش فیله، همچنین از وسط به به پایان می رسد در یک راه گام معکوس (شکل 66، e). جوشکاری گام معکوس موثرترین روش برای کاهش تنش های پسماند و تغییر شکل ها می باشد. درز قبلی تا دمای 200-300 درجه سانتیگراد خنک می شود. در حین خنک شدن، همزمان با کاهش عرض درز، شکاف منبسط شده اولیه نیز کاهش می یابد، به همین دلیل است که تغییر شکل های باقی مانده به حداقل می رسد. با جوش های لب به لب یا فیله ای با سطح مقطع بزرگ، درز در چندین لایه ساخته می شود (شکل 67). علاوه بر این، هر لایه از قسمت های میانی و بالایی درز را می توان هم در یک پاس (شکل 67، الف)، و هم در دو یا چند پاس (شکل 67، ب) انجام داد. از نقطه نظر کاهش تغییر شکل های باقیمانده، جوشکاری در یک پاس ارجح است. اگر عرض درز به 14-16 میلی متر برسد، از روش چند پاسی جوشکاری درز بیشتر استفاده می شود. هنگام جوشکاری فلز ضخیم (> 15 میلی متر)، اجرای هر لایه "در هر پاس" نامطلوب است. این روش منجر به تغییر شکل های قابل توجه و ایجاد ترک در آن می شود

لایه های اول، چون لایه اول زمان خنک شدن دارد. برای جلوگیری از ایجاد ترک، پر کردن شیارها در طول RDS باید به روش آبشاری یا "اسلاید" انجام شود. در این حالت، هر لایه بعدی بر روی لایه قبلی که هنوز زمان خنک شدن نداشته است قرار می گیرد که باعث می شود تنش ها و تغییر شکل های جوش کاهش یابد. طرح های پر کردن شیارها به روش آبشاری و "اسلاید" در شکل نشان داده شده است. 68، الف، ب.

اسناد فنی را بخوانید فرآیند ساخت هر طرحی در نقشه های تکنولوژیکی ارائه شده است. علاوه بر نقشه های تکنولوژیکی، نقشه های محصول به فرآیند فن آوری پیوست می شود: یک نمای کلی و جزئیات با توضیحات و مشخصات فنی لازم. نمای کلی نام های جوش را نشان می دهد. برای RDS فولادهای کم کربن، بسته به ویژگی های مقاومت فلز، الکترودهایی با پوشش روتیلی از انواع E42 و E46، به عنوان مثال، ANO-6، ANO-4 و غیره به طور گسترده استفاده می شود.برای جوشکاری سازه های فولادی بحرانی ، الکترودهایی با پوشش پایه از انواع E42A و E46A استفاده می شود، به عنوان مثال: UONI-13 /45، SM-11، E-138/45N، و غیره.

برای جلوگیری از آتش سوزی، اقدامات پیشگیری از آتش سوزی زیر باید رعایت شود. به طور مداوم در دسترس بودن و وضعیت خوب تجهیزات آتش نشانی (کپسول های آتش نشانی، جعبه های ماسه خشک، بیل ها، شیلنگ های آتش نشانی، پتوهای آزبست و غیره) را کنترل کنید. …

راه های پر کردن درز در طول و مقطع.

درزها در طول و مقطع بر روی گذر و پشت به صورت پلکانی انجام می شود. ماهیت روش جوشکاری برای عبور این است که درز تا انتها در یک جهت ساخته می شود. روش گام به گام معکوس شامل این واقعیت است که درز بلند در نظر گرفته شده برای اجرا به مراحل نسبتاً کوتاه تقسیم می شود.

با توجه به روش پرکردن درزها در طول مقطع، درزهای تک پاس، تک لایه، درزهای چند پاسی و چند لایه متمایز می شوند. اگر تعداد لایه ها برابر با تعداد پاس های قوس باشد، به چنین درزی چند لایه می گویند.

درزهای چند لایه بیشتر در مفاصل لب به لب، چند پاس - در گوشه و سه راهی استفاده می شود. برای گرمایش یکنواختتر فلز جوش در تمام طول آن، به صورت دو لایه، مقاطع، آبشار و بلوک انجام می شود و تمامی این روش ها بر اساس اصل جوشکاری پشت صحنه است.

انتهای درز.

در پایان جوش، نمی توان فورا قوس را شکست و دهانه ای را روی سطح فلز جوش گذاشت.

یک دهانه می تواند به دلیل وجود ناخالصی ها، در درجه اول گوگرد و فسفر، باعث ایجاد ترک در مفصل شود. هنگام جوشکاری فولاد نرم، دهانه با فلز الکترود پر می شود یا به طرف فلز پایه آورده می شود.

هنگام جوشکاری فولاد مستعد تشکیل ریزساختارهای سخت شونده، برداشتن دهانه به کناره به دلیل احتمال ترک خوردن غیرقابل قبول است.

بهترین راه برای تکمیل درز پر کردن دهانه با فلز در نتیجه پایان است حرکت رو به جلوالکترودها را وارد قوس کرده و به آرامی قوس را تا زمانی که شکسته شود طولانی کنید.

10. جلوگیری از تغییر شکل.

تغییر شکل تغییر شکل و اندازه محصول تحت تأثیر نیروهای داخلی و خارجی است. تغییر شکل ها می توانند الاستیک و پلاستیکی باشند.

آنها به تغییر شکل های کششی، فشاری، پیچشی، خمشی و برشی تقسیم می شوند. تغییر شکل در حین جوشکاری با گرمایش و سرد شدن ناهموار فلز رخ می دهد. تغییر شکل با روش های سازنده و تکنولوژیک کاهش می یابد.

سازنده - کاهش تعداد جوش ها و بخش های آنها، که باعث کاهش مقدار گرمای ورودی می شود. بین مقدار گرما و تغییر شکل رابطه مستقیم وجود دارد.

فن آوری روش - کاربردپردازش قدرت فلز محصول جوش داده شده در فرآیند جوشکاری آن.

انواع نیروهای اعمالی:

1) یک نیروی استاتیک یا ضربانی خارجی که به قطعه کار مونتاژ شده با جوش اعمال می شود

2) آهنگری و نورد موضعی فلز جوش، فلز متاثر از حرارت.

تغییر شکل ها در تغییر شکل و ابعاد قطعه در مقایسه با آنچه قبل از برش برنامه ریزی شده بود بیان می شود.

راه های مقابله با تغییر شکل ها در حین برش اکسیژن:

تکنولوژی برش منطقی، استفاده از چفت و بست سفت و سخت انتهای برش، پیش گرم کردن قسمت برش، استفاده از خنک کننده مصنوعی و غیره.

فناوری برش منطقی شامل، انتخاب درستشروع به برش، تنظیم دنباله درستبرش، انتخاب بهترین حالتبرش دادن. با فشار دادن انتهای برش، تغییر شکل در امتداد لبه ها را می توان کاهش داد. تغییر شکل را می توان با پیش گرم کردن محل بریده شدن قطعه کاهش داد که منجر به خنک شدن یکنواخت تر فلز می شود.

تغییر شکل نیز کاهش می یابد خنک کننده مداومیک جت آب در امتداد منطقه متاثر از گرما در قسمت در حال برش.

به منظور جلوگیری از تغییر شکل در خارج از صفحه ورق، نباید اجازه داده شود که در هنگام برش تحت اثر گرما قرار بگیرد. بنابراین، برش باید روی قفسه هایی با تعداد زیادی تکیه گاه انجام شود.

11. روش های مونتاژ پیشرو و جوش مونتاژ.

برای افزایش بهره وری نیروی کار و تسهیل کار جوشکار، از روش های مختلف جوشکاری با کارایی بالا استفاده می شود.

جوشکاری با پرتو (شانه) الکترود.

اصل این روش این است که دو یا چند الکترود توسط یک تیر به هم متصل می شوند که برای جوشکاری با استفاده از نگهدارنده الکترود معمولی استفاده می شود.

هنگام جوشکاری با یک پرتو الکترود، قوس بین قطعه کار جوش داده شده و یکی از میله های آن ایجاد می شود، همانطور که دومی ذوب می شود، به همسایه منتقل می شود، یعنی قوس به طور متناوب بین هر یک از الکترودهای تیر می سوزد. و قطعه کار

در نتیجه، گرمایش میله های الکترود توسط گرمای داخلی کمتر از جوشکاری با یک الکترود در همان مقدار جریان خواهد بود.

بنابراین، هنگام جوشکاری با تیر، می توان مقدار جریان بیشتری نسبت به جوشکاری با یک الکترود با همان قطر تعیین کرد و این به نوبه خود افزایش بهره وری نیروی کار را ممکن می کند.

جوشکاری با نفوذ عمیق

ترکیبات برخی از پوشش ها که روی میله الکترود با یک لایه ضخیم تر از حد معمول اعمال می شود، تمرکز گرمای قوس جوشکاری را امکان پذیر می کند، عمل نفوذ آن را افزایش می دهد: عمق نفوذ فلز پایه را افزایش می دهد.

جوشکاری در چنین مواردی با یک قوس کوتاه انجام می شود که احتراق آن با قرار دادن گیره تایر بر روی فلز پایه حفظ می شود.

هنگام جوشکاری با الکترود شیبدار، انتهای ذوب الکترود بر روی لبه های جوش داده شده قرار می گیرد و خود الکترود در طول خط اتصال در حین پر شدن شیار حرکت می کند.

12. کنترل کیفیت جوش

در تولید محصولات جوش داده شده، نقص ها متمایز می شوند:

خارجی، داخلی و از طریق، قابل اصلاح و اصلاح ناپذیر، درون فروشگاهی و خارجی.

الف) عیوب خارجی: ترک ها، ریزترک ها، پوسته های رسوبی، فروچاله ها، فرورفتگی های ریشه، فیستول های کور، بخارات، پاشش های فلزی و غیره.

ب) عیوب داخلی: عدم جوش خوردن، منافذ داخلی و غیره.

ج) از طریق نقص: فیستول، سوختگی، ترک، عدم نفوذ مداوم.

قابل رفع نقص - نقص، که حذف آن از نظر فنی امکان پذیر و از نظر اقتصادی امکان پذیر است.

انواع اصلی کنترل بر اساس شکل تاثیر بر تولید، فعال و غیرفعال طبقه بندی می شوند. از نظر پوشش محصولات به صورت مستمر و انتخابی. در محل برای ثابت و سیار.

انواع زیر برای کنترل کیفیت جوش وجود دارد:

بازرسی بصری-

برای تعیین عیوب خارجی در جوش کار می کند و با چشم غیر مسلح یا با ذره بین انجام می شود و 5-10 بار بزرگنمایی می شود.

تست نفت سفید -

برای تعیین چگالی جوش استفاده می شود. طرف درز قابل دسترسی برای بازرسی با یک سوسپانسیون آبی از گچ یا کائولن پوشانده شده و خشک می شود. طرف دیگر با نفت سفید روغن کاری شده است. ظاهر شدن یک نقطه چرب روی گچ محل نقص را آشکار می کند.

تست ضربه هوا -

شامل این واقعیت است که یک طرف دمیده شده است هوای فشرده، و دیگری پوشیده شده است محلول آبیبا صابون ظاهر حباب ها نشان دهنده محل عیب در درز است.

تست خلاء -

قسمت خاصی از درز با محلول صابونی پوشانده شده و یک محفظه خلاء نصب شده است، ظاهر حباب یا فوم نشان دهنده محل نقص در درز است.

تست آب

تحت فشار، یک طرف درز با آب ریخته می شود، در صورت نشتی، قطرات از طرف دیگر ظاهر می شود، این بدان معنی است که درز معیوب است.

فشار هوا، فشار هیدرولیک، ترانس ایلومیناسیون اتصالات جوشی، سونوگرافی، روش مغناطیسی، آزمایشات فنی، شیمیایی و مکانیکی نیز انجام می شود.

13. ایمنی و آتش نشانی در

جوشکاری

1. جوشکاریباید در کارگاه های جوشکاری برق یا در سایت های مجهز انجام شود.

2. ایستگاه جوش که هم در داخل و هم در داخل قرار دارد بیرون از خانه، برای محافظت از دیگران در برابر اثرات مضر قوس الکتریکی، باید توسط سپر یا صفحه محافظت شود.

3. هنگام جوشکاری محصولات با وزن بیش از 20 کیلوگرم، مکانیسم های بالابر و حمل باید نصب شود.