Мелітопольський Професійний Ліцей

По зварюванню

на тему:

Виконав:

Учень групи ТУ-6

Перевірив:

Іванов О.К

Мелітополь - 2014 р

Вступ

Способи виконання зварних швів за довжиною та перерізом

Зварювання стикових швів

Зварювання кутових швів

Зварювання металу великої товщини

Зварювання тонколистового металу

Будівельні матеріали: будівельна цегла та дрібні стінові блоки

Будівельна цегла

Дрібні стінові блоки

Вимоги до систем опалення

Висновок

Список використаної літератури

Вступ

В даний час робітничі професії потрібні у всіх галузях промисловості. З розвитком економіки держави підвищується попит на висококваліфікованих спеціалістів (зварювальників, будівельників, монтажників тощо). Постійне впровадження нових технологій, збільшення обсягу робіт, розширення матеріальної бази потребує повішеної уваги до підготовки, перепідготовки, підвищення кваліфікації фахівців цих професій.

Зварювання металу є технологічним процесом отримання нероз'ємного з'єднання за рахунок встановлення міжатомних або міжмолекулярних зв'язків або дифузії. Застосовують її для з'єднання однорідних та різнорідних металів та їх сплавів, металів з деякими неметалевими матеріалами (керамікою, склом та ін.), а також пластмас. Зварювання є економічно вигідним, високопродуктивним та значною мірою механізованим технологічним процесом. Вона широко застосовується практично у всіх галузях машинобудування та будівельної промисловості, у суднобудуванні під час виготовлення цільнозварних корпусів суден.

Усі будівлі та інженерні споруди зводяться з різноманітних будівельних матеріалівтому правильний їх вибір, вміння оцінити їх якість і ступінь безпеки та забезпечити нормальні умовиексплуатації конструкцій із цих матеріалів - все це необхідно для будівельників будь-якої спеціальності.

Важко назвати галузь народного господарства, де не застосовувалася б теплова енергія. Забезпечення нормальних мікрокліматичних умов у приміщеннях житлових, громадських будівель та будівель промислового призначення, забезпечення нормального перебігу технологічних процесів у промисловості, забезпечення чистоти атмосфери у приміщеннях та на робочих місцях – далеко не повний переліксторін різноманітної діяльності та життя людини, що вимагають застосування теплової енергії. Тому так гостро поставлено питання розвитку техніки теплогазопостачання та вентиляції.

Дипломна роботаскладається із вступу, трьох частин, висновків та списку використаної літератури. У першій частині розглянемо способи виконання зварних швів по довжині та перерізу, а саме техніку зварювання стикових та кутових швів, техніку зварювання металу великої товщини та тонколистового металу у різних просторових положеннях. У другій – види будівельних матеріалів – будівельні цеглини та дрібні стінові блоки (призначення, розміри, види кладки, розчини). Третя частина присвячена вимогам до систем опалення.

Способи виконання зварних швів за довжиною та перерізом

Зварювання у різних просторових положеннях

Зварювання починається із запалювання зварювальної дуги, яке відбувається при короткочасному торканні кінцем електрода виробу. Завдяки протіканню струму короткого замикання- методом "впритул" або ковзним рухом кінця електрода з короткочасним торканням виробу - методом "сірника" (рис. 1). При обриві дуги повторне запалювання її здійснюється попереду кратера на основному металі з поверненням до наплавленого металу для виведення на поверхню забруднень, що скупчилися в кратері. Після цього зварювання ведуть у потрібному напрямку.

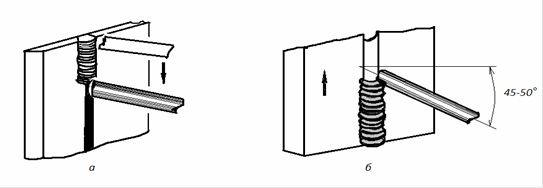

Мал. 1 Запалювання зварювальної дуги: а - короткочасним дотиком електрода до поверхні виробу; б - цвірканням кінця електрода поверхню виробу.

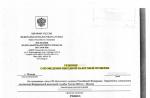

Застосування того чи іншого способу запалювання дуги залежить від умов зварювання та від навички зварювальника. Дугу переміщають таким чином, щоб забезпечувалося проплавлення кромок, що зварюються, і виходила необхідна якість наплавленого металу при хорошому формуваннішва. Це досягається підтримкою дуги постійної довжини та відповідним переміщенням кінця електрода (рис. 2). При ручному зварюванні довжина дуги в залежності від марки та діаметра електрода, умов зварювання становить 0,5-1,2 діаметра електрода. Велике збільшення дуги призводить до зниження глибини провару, погіршення якості шва, збільшення розбризкування, а іноді і пороутворення; значне зменшення - до погіршення формування та короткого замикання.

Мал. 2. Основні види траєкторії поперечних рухів робочого кінця електрода

За відсутності поперечних коливальних рухів кінця електрода ширина валика дорівнює 08-15 d електрода. Такі шви (або валики) називають вузькими або нитковими. Їх застосовують при зварюванні тонкого металуі при накладенні першого шару багатошаровому шві. Отримання середніх швів (чи валиків), ширина яких зазвичай трохи більше 2-4 d електрода, можливе з допомогою коливальних рухів кінця електрода. Основні варіанти коливальних рухів кінця електрода показані на малюнку 2. Рухи, що не сприяють посиленому прогріву обох кромок, що зварюються - на рис. 2, в-ж; сприяють посиленому прогріву однієї кромки – на рис. 2, з-і; сприяють прогріву кореня шва – на рис. 2, до.

Зварювання потрібно прагнути виконувати в нижньому положенні, тому що при цьому створюються найбільш сприятливі умови для отримання швів хорошої якості. У цьому положенні розплавлений метал переноситься у зварювальну ванну, яка займає горизонтальне положення, у напрямку сили тяжіння. Більше того, зварювання у нижньому положенні виконувати зручніше та легше спостерігати за процесом.

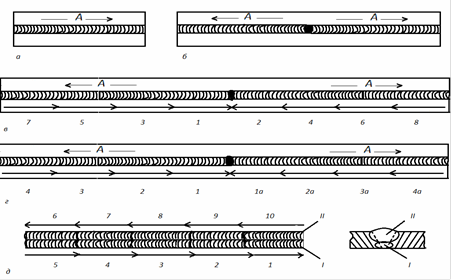

Існують різні способизварювання швів за довжиною та перерізом. Вибір їх залежить від довжини шва і товщини металу, що зварюється. Умовно прийнято шви довжиною до 250 мм називати короткими, 250-1000 мм – середніми, понад 1000 мм – довгими.

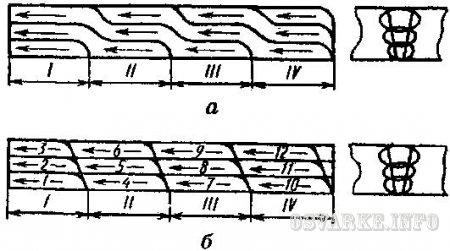

Мал. 3. Зварювання швів різної протяжності: а – короткий шов; б – середній шов; в-д – довгі шви; I, II – шари шва; 1-10 - порядок та напрямок зварювання ділянок шва; А - загальний напрямок зварювання

Короткі шви зварюють на прохід, тобто при незмінному напрямку зварювання, від кінця шва до іншого (рис. 3, а); шви середньої довжини – від середи з'єднання до кінців (рис. 3, б); довгі шви - зворотноступінчастим зварюванням, при якому зварний шов виконується наступними один за іншими ділянками а напрямку, зворотному збільшенню шва (рис. 3, в). Довжина щаблі (дільниці) приймається в межах 100-350 мм, причому більш короткі сходи призначають при зварюванні тонкого металу і довші - при зварюванні товстого металу.

Зворотноступінчасте зварювання ведеться переважно при загальному напрямку А від середини до кінців і може виконуватися одним або двома зварювальниками (рис. 3, г, ділянки 1 і 1а, 2 і 2а і т.д.).

При багатошарових швах (рис. 3, д) також використовується зворотноступінчасте зварювання, при цьому суміжні ділянки вищих шарів виконують у напрямку зворотного зварювання лежачих швів. Кінці швів суміжних ділянок мають бути зміщені щодо один одного на 25-30 мм.

Зварювання швів у положенні, відмінних від нижнього, має низку особливостей.

При зварюванні у вертикальному положенні метал у зварювальну ванну переноситься перпендикулярно силі тяжіння. Тому зварювання покритими електродами повинно виконуватися якомога коротшою дугою. При цьому діаметр електродів повинен бути не більше 4-5 мм, а струм на 15-20% нижче від значень струму при зварюванні в нижньому положенні. При переході металу електрода у зварювальну ванну кількість рідкого металу в ній збільшується і під дією сили тяжіння метал може витекти. Тому електрод необхідно швидко відвести убік, щоб затвердів метал. Зварювання вертикальних швів веду зверху донизу (рис. 4 а) або знизу догори (рис. 4 б).

Мал. 4. Схема зварювання вертикальних швів: а - зверху донизу; б - знизу нагору

Більш зручним є зварювання знизу вгору, коли дуга збуджується в нижній точці, де утворюється майданчик для затверділого металу, на якій утримуються наступні краплі розплавленого металу. Зварювання зверху вниз значно важче, ніж знизу вгору. Зазвичай, цей метод застосовується для зварювання тонкого металу. На початку зварювання електрод мають у своєму розпорядженні перпендикулярно поверхні і дуга збуджується в верхній точцішва. Після появи помітної краплі рідкого металу на поверхні, що зварюється, електрод нахиляють вниз під кутом 10-15˚, а дугу направляють на розплавлений метал. Горизонтальні шви зварювати важче, ніж вертикальні, тому їх виконують зварювальники вищої кваліфікації. Щоб розплавлений метал було стекти, кромки на нижньому листі не скошують, а зварювання починають на кромці нижнього листа, потім проварюють корінь шва і переносять дугу на кромку верхнього листа (рис. 5). При накладанні верхніх уширених валиків поперечні коливання кінця електрода здійснюють під кутом 45 до осі шва. Зварювання ведуть електродами тих же діаметрів і на тих самих режимах, що і зварювання вертикальних швів.

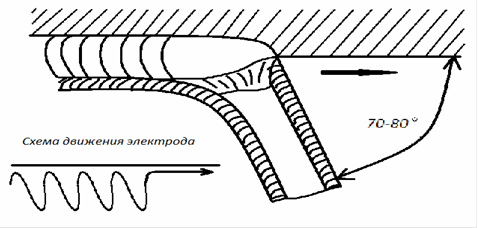

За технікою виконання зварювання стельових швів найважче. У даному випадкусила тяжіння перешкоджає перенесення крапель металу електрода у зварювальну ванну і вони прагнуть стекти вниз. Подолати силу важкості та утримати розплавлений метал від витікання можна при невеликому обсязі звареної ванни. Для цього зварювання здійснюють електродами діаметром не більше 4 мм при силі струму на 20-25% менше, ніж при зварюванні в нижньому положенні короткою дугою та вузькими валиками. Дуга повинна бути якомога коротшою для переходу крапель металу електрода в метал шва (рис. 6).

Мал. 6. Зварювання стельових швів

Зварювання стикових швів

Стикові з'єднання без скосу кромок зварюють розширеним швом з одного або двох сторін стику.

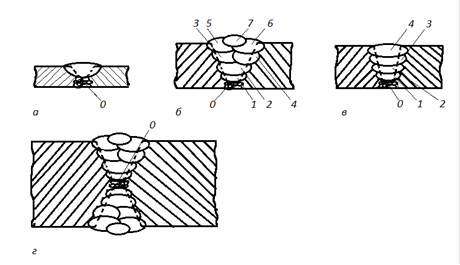

Стикові з'єднання з обробкою кромок виконують одношаровими (однопрохідними) або багатошаровими (багатопрохідними), залежно від товщини металу та форми підготовки кромок (рис. 7).

Мал. 7. Зварювання стикових швів: а-г – форми поперечних перерізів швів; 1-7 - порядок виконання шарів шва; 0 - підварювальний шов

Таблиця 1 Число шарів при зварюванні стикових та кутових швів

Зварювання багатошарових швів починають, ретельно проварюючи корінь шва електродом діаметром не більше 4 мм, а наступні шви направляють розширеними валиками, використовуючи електроди більшого діаметра.

У відповідальних конструкціях корінь шва видаляють вирубуванням, зубилом або газовим різаком для поверхневого різання, а потім накладають подварочный шов.

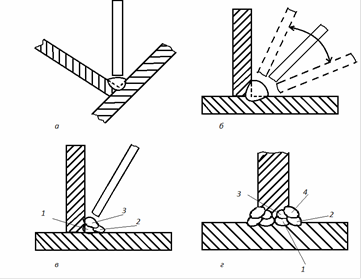

Зварювання кутових швів

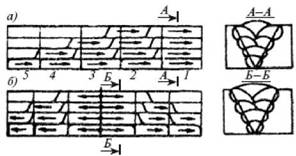

Найкращі результатипри зварюванні кутових швів забезпечуються при встановленні площин елементів, що з'єднуються в положенні «в човник» (рис. 8, а), тобто. під кутом 45 до горизонталі. При цьому досягається гарне проплавлення кута та стінок елементів без небезпеки підрізу або непровару, а також створюється можливість наплавляти за один прохід шви більшого перерізу. Однак не завжди можна встановити елементи, що з'єднуються в положення «в човник».

Мал. 8. Зварювання кутових швів: а-г - форми поперечних перерізів та положення деталей при зварюванні; 1-4 - порядок виконання шарів шва

У ряді випадків елементи, що з'єднуються займають інше (рис. 8, б-г) положення в просторі. Зварювання таких кутових швів супроводжується додатковими складнощами, тому що можливі непровари вершини кута з'єднання або горизонтальної стінки, а також підріз стінки вертикального елемента. У цих випадках катети одношарового кутового шва не повинні перевищувати 8 мм. Шви з катетами понад 8 мм виконують у два шари та більше.

Кутові шви таврового з'єднання з двома симетричними скосами однієї кромки зварюють в один шар або кілька шарів в залежності від товщини металу, що зварюється.

Технологія зварювання кутових швів у вертикальному та стельовому положеннях суттєво не відрізняється від зварювання стикових швів зі скосом кромок. Для забезпечення необхідного проварювання вершини кута перший шар виконують електродами діаметром 3-4 мм.

При зварюванні кутових швів з'єднань не можна допускати зайвого проплавлення (підрізу) кромки верхнього елемента і напливу металу (при недостатньому сплавленні) на площину нижнього елемента.

Способи виконання зварювальних швів за довжиною та перерізом

Для зварювальника дуже важливо опанувати навичку запалювання дуги. Запалювання дуги виконується короткочасним дотиком кінця електрода до виробу або цвірканням кінцем електрода поверхню металу.

«Ведуть» дугу таким чином, щоб кромки деталей, що зварюються, проплавлялися з утворенням необхідної кількості наплавленого металу і заданої форми шва.

Існують різні способи виконання швів за довжиною та перерізом. Вибір способу виконання швів визначається довжиною шва і товщиною металу, що зварюється. Умовно вважають шви довжиною до 250 мм короткими, довжиною 250-1000 мм – середніми, а понад 1000 мм – довгими.

Короткі шви по довжині зазвичай зварюють "прохід". Шви середньої довжини зварюють від середини до країв або зворотно-ступінчастим методом. Довгі шви однопрохідних стикових з'єднань і перший прохід багатопрохідних швів зварюють від середини до кінців зворотно-ступінчастим способом, а в з'єднаннях з кутовими швами також від середини до кінців зворотно-ступінчастим способом.

Зворотноступінчасте зварювання є найбільш ефективним методомзменшення залишкових напруг та деформацій.

Попередній шов остигає до температури 200-300 градусів. При охолодженні одночасно із зменшенням ширини шва зменшується і спочатку розширений проміжок, саме тому залишкові деформації стають мінімальними.

При зварюванні стикових або кутових швів великого перерізу шов виконується кількома шарами. При цьому кожен шар середньої та верхньої частини шва може виконуватися як за один прохід, так і за 2 і більше проходів.

З погляду зменшення залишкових деформацій зварювання за один прохід краще. Якщо ширина шва досягає 14-16 мм, то найчастіше застосовується багатопрохідний спосіб зварювання швів.

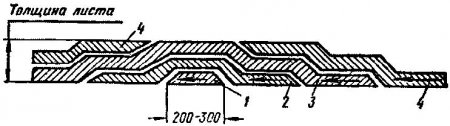

При зварюванні металу великої товщини - понад 15 мм виконання кожного шару "на прохід" є небажаним. Такий спосіб призводить до значних деформацій та утворення тріщин на перших шарах, тому що перший шар встигає охолонути. Для запобігання утворенню тріщин заповнення оброблення кромок при ручному дуговому зварюванні слід проводити каскадним методом або "гіркою". У цьому випадку кожен наступний шар накладається на попередній здай, що ще не встиг охолонути, що дозволяє знизити зварювальні напруги і деформації.

При каскадному методі заповнення шва весь шов розбивається на короткі ділянки в 200 мм, і зварювання кожної ділянки проводиться таким методом. Після закінчення зварювання першого шару першої ділянки, не зупиняючись, продовжують виконання першої на сусідній ділянці. При цьому кожен наступний шар накладається на невстиглий охолонути метал попереднього шару.

Зварювання "гіркою" є різновидом каскадного способу і ведеться двома зварювальниками одночасно, від середини до країв. Ці обидва методи виконання шва являють собою зворотно-ступінчасте зварювання не тільки по довжині, але і по перерізу шва.

Перш ніж розпочати зварювання, необхідно ознайомитися з технічною документацією. Процес виготовлення будь-якої конструкції представлений у технологічних картах. Крім технологічних карт до технологічного процесудодаються креслення виробу: загальний вигляд та деталювання з необхідними поясненнями та технічними умовами. на загальному виглядівказуються позначення зварних швів.

При ручному дуговому зварюванні маловуглецевих сталей залежно від показників міцності металу широко використовують електроди з рутиловим покриттям типів Е42 і Е46, наприклад, АНО-6, АНО-4 та ін. Для зварювання відповідальних сталевих конструкцій застосовують електроди з основним покриттям типів Е42А і Е46А. Наприклад, УОНІ-13/45, СМ-11, Е-138/45Н та ін.

Питання 1. Пристрій та призначення зварювального трансформатора.

Для дугового зварюваннявикористовують як змінний, так і постійний зварювальний струм. Як джерело змінного зварювального струму застосовують зварювальні трансформатори, а постійного - зварювальні випрямлячі та зварювальні перетворювачі.

Джерело живлення зварювальної дуги - зварювальний трансформатор - позначається так:

ТДМ-317, де:

Т – трансформатор;

Д – для дугового зварювання;

М – механічне регулювання;

31 - номінальний струм 310 А;

7 – модель.

Зварювальний трансформатор служить для зниження напруги мережі з 220 або 380 В до безпечного, але достатнього для легкого запалення та стійкого горіння електричної дуги (не більше 80 В), а також регулювання сили зварювального струму.

Трансформатор (рис. 22) має сталевий сердечник (магнітопровід) та дві ізольовані обмотки. Обмотка, підключена до мережі, називається первинною, а обмотка, підключена до електродотримача і виробу, що зварюється, - вторинної. Для надійного запалення дуги вторинна напруга зварювальних трансформаторів має бути не менше 60-65 В; напруга при ручному зварюванні зазвичай не перевищує 20-30 В.

8 нижньої частини осердя 1 знаходиться первинна обмотка 3, що складається з двох котушок, розташованих на двох стрижнях. Котушки первинної обмотки закріплені нерухомо. Вторинна обмотка 2, що також складається з двох котушок, розташована на значній відстані від первинної. Котушки як первинної, так і вторинної обмоток з'єднані паралельно. Вторинна обмотка - рухлива і може переміщатися серцевиною за допомогою гвинта 4, з яким вона пов'язана, і рукоятки 5, що знаходиться на кришці кожуха трансформатора.

Регулювання зварювального струму здійснюється зміною відстані між первинною та вторинною обмотками. При обертанні рукоятки 5 за годинниковою стрілкою вторинна обмотка наближається до первинної, магнітний потік розсіювання та індуктивний опірзменшуються, зварювальний струм зростає. При обертанні рукоятки проти годинникової стрілки вторинна обмотка віддаляється від первинної, магнітний потік розсіювання зростає (індуктивний опір збільшується) та зварювальний струм зменшується. Межі регулювання зварювального струму - 65-460 А. Послідовне з'єднання котушок первинної та вторинної обмоток дозволяє отримувати малі зварювальні струми з межами регулювання 40-180 А. Діапазони струму перемикають рукояткою, що виведена на кришку.

Мал. 22. Зварювальний трансформатор:

а - зовнішній вигляд; б - схема регулювання зварювального струму

Властивості джерела живлення визначаються його зовнішньою характеристикою, що представляє криву залежності між струмом (I) у ланцюзі та напругою (U) на затискачах джерела живлення.

Джерело живлення може мати зовнішню характеристику: зростаючу, жорстку, падаючу.

Джерело живлення для ручного дугового зварювання має падаючу вольт-амперну характеристику.

Напруга холостого ходуджерела живлення - напруга на вихідних клемах при розімкнутому зварювальному ланцюзі.

Номінальний зварювальний струм і напруга - струм і напруга, на які розрахований джерело, що нормально працює.

Запитання 2. Способи заповнення шва по перерізу.

За способом заповнення по перерізу шви:

однопрохідні, одношарові (рис. 23, а);

багатопрохідні багатошарові (рис. 23, б);

багатошарові (рис. 23, в).

Мал. 23. Зварні шви із заповнення перерізу шва

Якщо число шарів дорівнює числу проходів дугою, такий шов називають багатошаровим.

Якщо деякі шари виконують за кілька проходів, то шов багатопрохідний.

Багатошарові шви частіше застосовують у стикових з'єднаннях, багатопрохідні - у кутових та таврових.

Для більш рівномірного нагрівання металу шва по всій його довжині шви виконують:

подвійним шаром;

каскадом;

блоками;

гіркою.

В основу всіх цих способів покладено принцип зворотно-ступінчастого зварювання.

Сутність способу подвійного шару полягає в тому, що накладення другого шару проводиться по неохолілому першому після видалення шлаку зварювального: зварювання на довжині 200-400 мм ведеться в протилежних напрямках. Цим запобігається поява гарячих тріщин у шві при зварюванні металу товщиною 15-20 мм, що має значну жорсткість.

При товщині сталевих листів 20-25 мм і більше для запобігання тріщинам застосовують зварювання:

каскадом;

блоками;

поперечною гіркою.

Заповнення багатошарового шва для зварювання гіркою і каскадом проводиться по всій товщині, що зварюється, на певній довжині ступеня. Довжина щаблі підбирається такою, щоб метал у корені шва мав температуру не менше 200°З процесі виконання шва по всій товщині. У цьому випадку метал має високу пластичність, і тріщин не утворюється. Довжина щаблі при каскадному зварюванні дорівнює 200-400 мм (рис. 24, а).

При зварюванні блоками багатошаровий шов зварюють окремими ступенями, проміжки між ними заповнюють по всій товщині шарами (рис. 24 б).

При з'єднанні деталей із сталей, що гартуються при зварюванні, рекомендується застосовувати зварювання блоками. З незагартовуваних (низьковуглецевих) сталей - краще виконати зварювання каскадом.

Мал. 24. Заповнення шва за перерізом:

а – каскадом; б – блоками

Мал. 25. Зварювання гіркою

Таким чином, виконують зварювання (заповнення оброблення) в обидва боки від центральної гірки короткими швами. Каскадний метод є різновидом методу гірки.

При зварюванні методом гірки (рис. 25) на ділянці 200-300 мм накладають перший шар, після очищення від шлаку на нього накладають другий шар, по довжині в 2 рази більший, ніж перший. Потім, відступивши від початку другого шару на 200-300 мм, виробляють наплавлення третього шару і т.д.

3. Завдання. Поясніть вплив сірки та фосфору на якість зварного шва.

Сірка та фосфор є шкідливими домішками сталі та чавуну. Їх надмірна кількістьвикликає утворення тріщин у зварному шві. Сірка викликає тріщини в гарячому стані шва (явище червоноламкості), фосфор - у холодному (явище холодноламкості).

Для зварювальника-початківця дуже важливо опанувати навичкою запалення дуги. Запалювання дуги виконується короткочасним дотиком кінця електрода до виробу або цвірканням кінцем електрода поверхню металу (рис. 64). «Ведуть» дугу таким чином, щоб кромки деталей, що зварюються, проплавлялися з утворенням необхідної кількості наплавленого металу і заданої форми шва. Основні способи переміщення кінця електрода при РДС, що найбільш широко застосовуються, наведені на рис. 65. Існують різні способи виконання швів за довжиною та перерізом. Вибір способу виконання швів визначається довжиною шва і товщиною металу, що зварюється. Умовно вважають шви довжиною до 250 мм короткими, довжиною 250-1 000 мм – середніми, а понад 1 000 мм – довгими (рис. 66).

Мал. 66. Способи виконання шва: а – зварювання швів «на прохід»; б – зварювання швів середньої довжини; в - зварювання швів зворотноступінчастим способом; г, д - зварювання довгих швів

Короткі шви по довжині зазвичай зварюють «на прохід» (рис. 66,

|

Мал. 68. Схема заповнення обробки кромок при РДС металу великої товщини: а - каскадний метод; б - метод заповнення обробки «гіркою» При каскадному методі заповнення шва весь шов розбивається на короткі ділянки 200 мм, і зварювання кожної ділянки проводиться таким методом. Після закінчення зварювання першого шару першої ділянки, не зупиняючись, продовжують виконання першого шару на сусідній ділянці. При цьому кожен наступний шар накладається на невстиглий охолонути метал попереднього шару. Зварювання «гіркою» є різновидом каскадного способу і ведеться двома зварювальниками одночасно, від середини до країв. Ці обидва методи виконання шва являють собою зворотно-ступінчасте зварювання не тільки по довжині, але і по перерізу шва. Перш ніж приступити до зварювання, необхідно |

а). Шви середньої довжини зварюють від середини до країв (рис. 66 б) або зворотноступінчастим способом (рис. 66 в). Довгі шви однопрохідних стикових з'єднань і перший прохід багатопрохідних швів зварюють від середини до кінців зворотноступінчастим способом (рис. 66, г), а в з'єднаннях з кутовими швами також від середини до кінців зворотноступінчастим способом (рис. 66, д). Зворотно-ступінчасте зварювання є найбільш ефективним методом зменшення залишкових напруг і деформацій. Попередній шов остигає до температури 200-300 °С. При охолодженні одночасно із зменшенням ширини шва зменшується і спочатку розширений проміжок, саме тому залишкові деформації стають мінімальними. При стикових чи кутових швах великого перерізу шов виконується кількома шарами (рис. 67). При цьому кожен шар середньої та верхньої частини шва може виконуватися як за один прохід (рис. 67 а), так і за два і більше проходів (рис. 67 б). З погляду зменшення залишкових деформацій зварювання за один прохід краще. Якщо ширина шва досягає 14-16 мм, то найчастіше застосовується багатопрохідний спосіб зварювання швів. При зварюванні металу великої товщини (> 15 мм) виконання кожного шару «на прохід» є небажаним. Такий спосіб призводить до значних деформацій та утворення тріщин у

перших шарах, тому що перший шар встигає охолонути. Для запобігання утворенню тріщин заповнення оброблення кромок при РДС слід проводити каскадним методом або «гіркою». У цьому випадку кожен наступний шар накладається на попередній шар, що ще не встиг охолонути, що дозволяє знизити зварювальні напруги і деформації. Схеми заповнення обробки кромок каскадним методом і «гіркою» наведені на рис. 68 а, б.

ознайомитись із технічною документацією. Процес виготовлення будь-якої конструкції представлений у технологічних картах. Окрім технологічних карт до технологічного процесу додаються креслення виробу: загальний вигляд та деталування з необхідними поясненнями та технічними умовами. Загалом указуються позначення зварних швів. При РДС маловуглецевих сталей залежно від показників міцності металу широко використовують електроди з рутиловим покриттям типів Е42 іЕ46, наприклад, АНО-6, АНО-4 та ін. Для зварювання відповідальних сталевих конструкцій застосовують електроди з основним покриттям типів Е42АіЕ46А, наприклад: УОНИ- 1 /45, СМ-11, Е-138/45Н та ін.

Для попередження пожеж необхідно дотримуватись наступних протипожежних заходів. Постійно стежити за наявністю та справним станом протипожежних засобів (вогнегасників, ящиків із сухим піском, лопат, пожежних рукавів, азбестових покривал тощо). …

Способи заповнення шва за довжиною та перерізом.

Шви по довжині та перерізу виконують на прохід і назад східчастим способом. Сутність способу зварювання прохід полягає в тому, що шов виконується до кінця в одному напрямку. Назад-ступінчастий спосіб полягає в тому, що довгий передбачуваний до виконання шов ділять на порівняно короткі щаблі.

За способом заповнення швів по перерізу розрізняють однопрохідні, одношарові шви, багатопрохідні та багатошарові. Якщо число шарів дорівнює числу проходів дугою, такий шов називають багатошаровим.

Багатошарові шви частіше застосовують у стикових з'єднаннях, багатопрохідні - в кутових та таврових. Для більш рівномірного нагрівання металу шва по всій його довжині виконують подвійним шаром, секціями, каскадом і блоками, причому в основу всіх цих способів покладено принцип зворотного зварювання.

Закінчення шва.

В кінці шва не можна відразу обривати дугу і залишати кратер на поверхні металу шва.

Кратер може спричинити появу тріщини у шві внаслідок вмісту в ньому домішок, насамперед, сірки та фосфору. При зварюванні низьковуглецевої сталі кратер заповнюють електродним металом або виводять його убік на основний метал.

При зварюванні сталі, схильної до утворення гартувальних мікроструктур, виведення кратер у бік неприпустимо через можливість утворення тріщин.

Найкращим способом закінчення шва буде заповнення кратера металом внаслідок припинення поступального рухуелектродів у дузі та повільного подовження дуги до її обриву.

10. Попередження деформації.

Деформацією називається зміна форми та розмірів виробу під дією внутрішніх та зовнішніх сил. Деформації можуть бути пружними та пластичними.

Вони поділяються на деформації розтягування, стискування, кручення, вигину, зрізу. Деформації при зварюванні виникають при нерівномірному нагріванні та охолодженні металу. Зменшення деформацій виробляють конструктивним та технологічним способом.

Конструктивним- зменшення кількості зварних швів та їх перерізів, що знижує кількість теплоти, що вводиться. Між кількістю теплоти та деформації існує пряма залежність.

Технологічний спосіб-застосуваннясилової обробки металу зварювального виробу у процесі його зварювання.

Види застосовуваних сил:

1) Зовнішня статична чи пульсуюча сила, прикладена до зібраного під зварювання виробу

2) Місцеве проковування та обкатування металу шва, навколошовного металу.

Деформації виражаються у зміні форми та розмірів деталі порівняно з наміченими до різання.

Способи боротьби з деформаціями при кисневому різанні:

Раціональна технологія різання, застосування жорсткого закріплення кінців різу, попередній підігрів деталі, що вирізається, застосування штучного охолодження та ін.

У раціональну технологію різання входять, правильний вибірпочатку різання, встановлення правильної послідовностірізання, вибір найкращого режимурізання. Затисканням кінців різу можна знизити деформацію по кромках. Зменшувати деформацію можна попереднім підігрівом місця вирізування деталі, що призводить до рівномірного охолодження металу.

Зменшення деформацій досягається також безперервним охолодженнямструменем води по зоні термічного впливу у частини, що розрізається.

Щоб не утворилося деформацій поза площиною листа, не можна допускати провисання його під дією нагрівання при різанні. Тому різання треба виконувати на стелажах з великою кількістю опор.

11. Прогресивні методи збирання та зварювання вузла.

Щоб підвищити продуктивність праці та полегшити працю зварювальника застосовують різні високопродуктивні способи зварювання.

Зварювання пучком (гребінкою) електродів.

Принцип цього способу полягає в тому, що два або кілька електродів з'єднує пучок, яким за допомогою звичайного власника електрода ведуть зварювання.

При зварюванні пучком електродів дуга виникає між виробом, що зварюється, і одним з його стрижнів у міру оплавлення останнього, переходить на сусідній, тобто дуга горить поперемінно між кожним з електродів пучка і виробу.

В результаті цього нагрівання стрижнів електродів внутрішньою теплотою буде менше, ніж при зварюванні одним електродом при тій же величині струму.

Тому при зварюванні пучком можна встановлювати більшу величину струму, ніж при зварюванні одинарним електродом того ж діаметру, а це у свою чергу дозволяє збільшити продуктивність праці.

Зварювання з глибоким проплавленням

Склади деяких покриттів, нанесені на стрижень електрода більш товстим шаром, ніж зазвичай, дозволяє сконцентрувати теплоту зварювальної дуги, підвищити її дії, що проплавляють: збільшити глибину проплавлення основного металу.

Зварювання у таких випадках ведеться короткою дугою, горіння якої підтримується за рахунок спирання козирком покришки на основний метал.

При зварюванні похилим електродом кінець електрода, що оплавляється, спирається про зварювані кромки, а сам електрод переміщається вздовж лінії з'єднання в міру заповнення оброблення кромок.

12. Контроль якості зварювання.

У виробництві зварних виробів розрізняють дефекти:

зовнішні, внутрішні та наскрізні, виправні та невиправні, внутрішньоцехові та зовнішні.

а) зовнішні дефекти: тріщини, мікротріщини, осадові раковини, утяжини, увігнутості кореня, ненаскрізні нориці, пари, бризки металу і.т.д.

б) внутрішні дефекти: непровар, внутрішня пора і т.д.

в) наскрізні дефекти: нориці, пропали, тріщини, суцільні непровари.

Виправні дефекти-дефекти, усунення яких технічно можливі та економічно доцільне.

Основні види контролю класифікуються формою на виробництво, активний і пасивний. За охопленням продукції на суцільний і вибірковий. За місцем проведення на стаціонарний та рухомий.

Розрізняють такі види контролю якості зварювання:

Зовнішній огляд-

служить визначення зовнішніх дефектів у зварних швах і виробляється неозброєним оком чи з допомогою лупи, збільшує в 5-10 раз.

Випробування гасом-

застосовується визначення щільності зварних швів. Доступний для огляду бік шва покривають водною суспензією крейди або каоліну і підсушують. Іншу сторону змащують гасом. Поява жирної плями на мілині виявляє місце дефекту.

Випробування обдуванням повітря-

полягає в тому, що одна сторона обдувається стисненим повітрям, а інша покривається водним розчиномз милом. Поява бульбашок показує місце дефект шва.

Випробування вакуумом-

певну ділянку шва покривають мильним розчином і встановлюють вакуумну камеру, поява бульбашок або піни показує місце дефекту шва.

Випробування водою-

під тиском один бік шва обливають водою, якщо з іншого боку з'являються течі, краплі, це означає, що шов із дефектом.

Також проводяться випробування повітряним тиском, гідравлічним тиском, просвічуванням зварних з'єднань, ультразвуком, магнітографічним методом, технологічні, хімічні та механічні випробування.

13. Техніка безпеки та протипожежна безпека при

зварювання.

1. Зварювальні роботиповинні проводитися в електрозварювальних цехах або спеціально обладнаних майданчиках.

2. Зварювальний пост, що знаходиться як у приміщенні, так і на відкритому повітрі, має бути огороджений щитами чи ширмами для захисту оточуючих від шкідливого впливу електричної дуги.

3. При зварюванні виробів масою понад 20 кг повинні бути встановлені підйомно-транспортні механізми.