Odborné lyceum Melitopol

Svařování

na téma:

Dokončeno:

Studentská skupina TU-6

Kontrolovány:

Ivanov O.K.

Melitopol - 2014

Úvod

Způsoby provádění svarů po délce a řezu

Svařování na tupo

Koutové svařování

Svařování tlustého kovu

Svařování plechů

Stavební materiály: stavební cihly a malé stěnové bloky

stavební cihla

malé stěnové bloky

Požadavky na topné systémy

Závěr

Seznam použité literatury

Úvod

V současnosti jsou dělnické profese žádané ve všech odvětvích. S rozvojem státní ekonomiky se zvyšuje poptávka po vysoce kvalifikovaných specialistech (svářeči, stavitelé, montážníci atd.). Neustálé zavádění nových technologií, zvyšování objemu práce, rozšiřování materiální základny vyžaduje zvýšenou pozornost výchově, rekvalifikaci a zdokonalování specialistů v těchto profesích.

Svařování kovů je technologický proces pro získání trvalého spojení vytvořením meziatomových nebo mezimolekulárních vazeb nebo difúzí. Používá se ke spojování homogenních i nepodobných kovů a jejich slitin, kovů s některými nekovovými materiály (keramika, sklo apod.), ale i plastů. Svařování je nákladově efektivní, vysoce výkonný a do značné míry mechanizovaný proces. Je široce používán téměř ve všech odvětvích strojírenství a stavebnictví, v lodním stavitelství při výrobě celosvařovaných lodních trupů.

Všechny budovy a inženýrské stavby jsou postaveny z různých materiálů. stavební materiál, tedy jejich správný výběr, schopnost posoudit jejich kvalitu a míru uchování a zajistit normální podmínky provoz konstrukcí z těchto materiálů - to vše je nezbytné pro stavitele jakékoli specializace.

Těžko jmenovat odvětví národního hospodářství, ve kterém by se tepelná energie nevyužívala. Zajištění normálních mikroklimatických podmínek v prostorách obytných, veřejných budov a průmyslových objektů, zajištění normálního průběhu technologických procesů v průmyslu, zajištění čistoty ovzduší v místnostech a na pracovištích není zdaleka kompletní seznam aspekty různých činností a lidského života, které vyžadují využití tepelné energie. Proto jsou otázky rozvoje technologie zásobování teplem a plynem a větrání tak akutní.

Absolventská práce sestává z úvodu, tří částí, závěru a bibliografie. V první části se budeme zabývat metodami provádění svarů po délce a řezu, a to technikou svařování tupých a koutových svarů, technikou svařování tlustého kovu a tenkého plechu v různých prostorových polohách. Ve druhém - druhy stavebních materiálů - stavební cihly a malé stěnové bloky (jmenování, rozměry, druhy zdiva, malty). Třetí část je věnována požadavkům na otopné soustavy.

Způsoby provádění svarů po délce a řezu

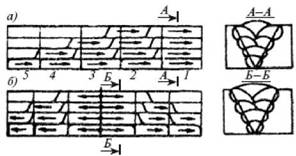

Svařování v různých prostorových polohách

Svařování začíná zapálením svařovacího oblouku, ke kterému dochází při krátkém dotyku konce elektrody s výrobkem. Kvůli toku proudu zkrat- metodou "na tupo" nebo posuvným pohybem konce elektrody s krátkým dotykem výrobku - metodou "match" (obr. 1). Když se oblouk přeruší, je znovu zapálen před kráterem na základním kovu s návratem do usazeného kovu, aby se nečistoty nahromaděné v kráteru dostaly na povrch. Poté se svařování provádí správným směrem.

Rýže. 1 Zapálení svařovacího oblouku: a - krátkým dotykem elektrody na povrch výrobku; b - úderem konce elektrody o povrch výrobku.

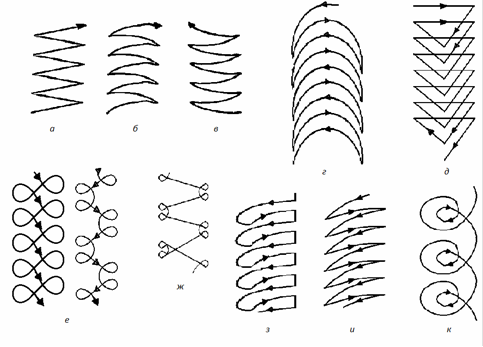

Použití jednoho nebo druhého způsobu zapálení oblouku závisí na podmínkách svařování a na zručnosti svářeče. Oblouk se posouvá tak, aby bylo zajištěno pronikání svařovaných hran a požadovaná kvalita naneseného kovu při dobrá formacešev. Toho je dosaženo udržováním oblouku konstantní délky a odpovídajícím pohybem konce elektrody (obr. 2). Při ručním svařování je délka oblouku v závislosti na značce a průměru elektrody, podmínkách svařování 0,5-1,2 průměru elektrody. Velké zvětšení oblouku vede ke snížení hloubky průniku, zhoršení kvality švu, zvýšení rozstřiku a někdy k tvorbě pórů; výrazný pokles - ke zhoršení formace a zkratu.

Rýže. 2. Hlavní typy trajektorie příčných pohybů pracovního konce elektrody

Při absenci příčných oscilačních pohybů konce elektrody je šířka válečku 0,8-1,5 d elektrody. Takové švy (nebo válečky) se nazývají úzké nebo nitě. Používají se ke svařování. tenký kov a při nanášení první vrstvy ve vícevrstvém švu. Získání středních švů (nebo válečků), jejichž šířka obvykle není větší než 2-4 d elektrody, je možné díky oscilačním pohybům konce elektrody. Hlavní varianty oscilačních pohybů konce elektrody jsou znázorněny na obrázku 2. Pohyby, které nepřispívají ke zvýšenému ohřevu obou svařovaných hran, jsou znázorněny na obrázku 2. Obr. 2, in-g; přispívající ke zvýšenému zahřívání jedné hrany - na obr. 2, s-i; přispívající k ohřevu kořene svaru - na obr. 2, k.

Svařování by mělo být prováděno ve spodní poloze, protože to vytváří nejpříznivější podmínky pro získání švů dobrá kvalita. V této poloze je roztavený kov převáděn do svarové lázně, která zaujímá vodorovnou polohu, ve směru gravitace. Kromě toho je svařování ve spodní poloze pohodlnější a snáze sledovatelný proces.

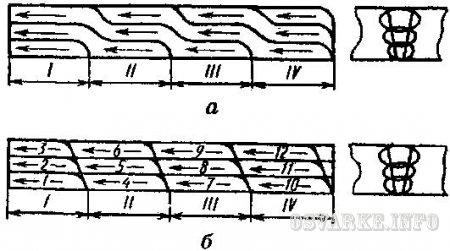

Existovat různé cesty svarové švy po délce a úseku. Jejich výběr závisí na délce švu a tloušťce svařovaného kovu. Je konvenčně přijímáno nazývat švy do 250 mm dlouhé krátké, 250-1000 mm - střední, více než 1000 mm - dlouhé.

Rýže. 3. Svarové švy různých délek: a - krátký šev; b - střední šev; in-d - dlouhé švy; I, II - švové vrstvy; 1-10 - pořadí a směr svařovacích úseků švu; A - obecný směr svařování

Krátké švy jsou přivařeny k průchodu, tj. s nezměněným směrem svařování, od jednoho konce švu k druhému (obr. 3, a); švy střední délky - od středu spojení ke koncům (obr. 3, b); dlouhé švy - svařováním v obráceném kroku, při kterém se svar provádí následující po částech ve směru opačném k přírůstku švu (obr. 3, c). Délka kroku (úseku) se odebírá v rozmezí 100-350 mm, přičemž kratší kroky jsou předepsány pro svařování tenkého kovu a delší pro svařování tlustého kovu.

Svařování v obráceném kroku se provádí převážně v obecném směru A od středu ke koncům a může být prováděno jedním nebo dvěma svářeči (obr. 3, d, sekce 1 a 1a, 2 a 2a atd.).

U vícevrstvých svarů (obr. 3, e) se také používá svařování v obráceném kroku, přičemž sousední úseky překrývajících vrstev se provádějí ve směru opačném ke svařování pod nimi ležících svarů. Konce švů sousedních částí by měly být vzájemně posunuty o 25-30 mm.

Svařování v jiné poloze než dole má řadu funkcí.

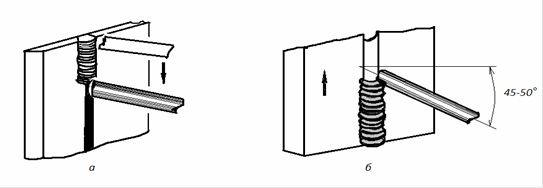

Při svařování ve svislé poloze se kov přenáší do svarové lázně kolmo na gravitaci. Proto by svařování obalenými elektrodami mělo být prováděno co nejkratším obloukem. V tomto případě by průměr elektrod neměl být větší než 4-5 mm a proud je o 15-20% nižší než hodnoty proudu při svařování ve spodní poloze. Při průchodu kovu elektrody do svarové lázně se množství tekutého kovu v ní zvyšuje a působením gravitace může kov unikat. Proto musí být elektroda rychle posunuta stranou, aby kov ztvrdl. Vertikální švy svařuji shora dolů (obr. 4 a) nebo zdola nahoru (obr. 4 b).

Rýže. Obr. 4. Schéma svařování svislých švů: a - shora dolů; b - zdola nahoru

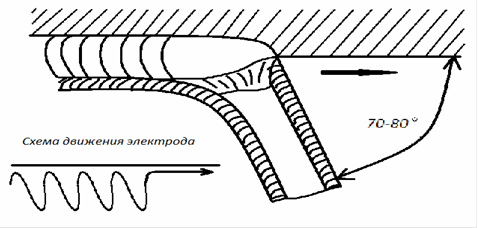

Pohodlnější je svařování zdola nahoru, kdy se oblouk zapálí v nejnižším bodě, kde se vytvoří plošina pro ztuhlý kov, na které se drží další kapky roztaveného kovu. Je mnohem obtížnější svařovat shora dolů než zdola nahoru. Obvykle se tato metoda používá pro svařování tenkých kovů. Na začátku svařování je elektroda umístěna kolmo k povrchu a oblouk je vybuzen dovnitř vrcholový bodšev. Poté, co se na svařovaném povrchu objeví znatelná kapka tekutého kovu, elektroda se nakloní dolů pod úhlem 10-15˚ a oblouk je nasměrován na roztavený kov. Vodorovné švy se svařují obtížněji než svislé jedny, proto je provádějí svářeči vyšší kvalifikace. Aby roztavený kov nemohl odtékat, okraje na spodním plechu nejsou zkosené a svařování začíná na okraji spodního plechu, poté se svaří kořen svaru a oblouk se přenese na okraj horního plechu (obr. 5). Při aplikaci horních rozšířených válečků jsou příčné kmity konce elektrody prováděny pod úhlem 45˚ k ose švu. Svařování se provádí elektrodami stejných průměrů a ve stejných režimech jako svařování svislých švů.

Podle techniky provedení je svařování stropních švů nejobtížnější. V tento případ gravitace brání přenosu kapek elektrodového kovu do svarové lázně a mají tendenci stékat dolů. Pomocí malého objemu svarové lázně je možné překonat gravitační sílu a zabránit vytékání roztaveného kovu. Za tímto účelem se svařování provádí elektrodami o průměru nejvýše 4 mm při proudové síle o 20-25% menší než při svařování ve spodní poloze s krátkým obloukem a úzkými kuličkami. Oblouk by měl být co nejkratší pro přechod kapek elektrodového kovu na svarový kov (obr. 6).

Rýže. 6. Svařování stropu

Svařování na tupo

Tupé spoje bez zkosených hran jsou svařeny s rozšířeným švem na jedné nebo obou stranách spoje.

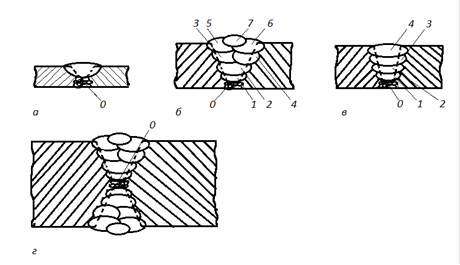

Tupé spoje s drážkovanými hranami se provádějí jednovrstvé (jednoprůchodové) nebo vícevrstvé (víceprůchodové), v závislosti na tloušťce kovu a tvaru přípravy okraje (obr. 7).

Rýže. 7. Svařování tupých svarů: a-d - tvary průřezu svarů; 1-7 - pořadí provádění vrstev švu; 0 - svarový šev

Tabulka 1 Počet vrstev při svařování tupých a koutových svarů

Svařování vícevrstvých švů se zahajuje pečlivým svařením kořene švu elektrodou o průměru ne větším než 4 mm a následné švy jsou vedeny rozšířenými válečky pomocí elektrod o větším průměru.

V kritických strukturách se kořen švu odstraní řezáním, dlátem nebo plynovou řezačkou pro povrchové řezání a poté se aplikuje zadní šev.

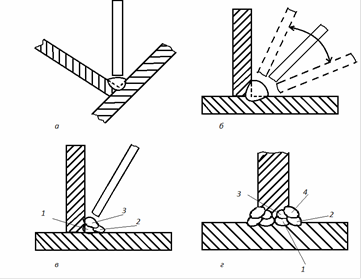

Koutové svařování

Nejlepší výsledky při svařování koutových svarů se poskytují, když jsou roviny spojovaných prvků instalovány v poloze „loď“ (obr. 8, a), tzn. v úhlu 45 k horizontále. Zároveň je dosaženo dobrého prostupu rohu a stěn prvků bez nebezpečí podřezání nebo nedostatku proražení a také vzniká možnost navařování svarů většího průřezu v jednom průchodu. Ne vždy je však možné nastavit připojené prvky do polohy „loď“.

Rýže. 8. Svařování koutových svarů: a-d - tvary průřezů a poloha dílů při svařování; 1-4 - pořadí provádění vrstev švu

V některých případech zaujímají spojené prvky jinou (obr. 8, b-d) polohu v prostoru. Svařování takových koutových svarů je doprovázeno dalšími obtížemi, protože je možný nedostatek svaru v horní části spojovacího úhlu nebo vodorovné stěny, jakož i podříznutí stěny vertikálního prvku. V těchto případech by ramena jednovrstvého koutového svaru neměla přesáhnout 8 mm. Švy s nožičkami nad 8 mm se provádějí ve dvou nebo více vrstvách.

Koutové svary T-spoje se dvěma symetrickými úkosy jedné hrany se svařují v jedné vrstvě nebo ve více vrstvách, podle tloušťky svařovaného kovu.

Technologie svařování koutových svarů ve vertikální poloze a poloze nad hlavou se výrazně neliší od svařování tupých svarů se zkosenými hranami. Aby byla zajištěna potřebná penetrace horní části rohu, první vrstva je vyrobena elektrodami o průměru 3-4 mm.

Při svařování koutových svarů přeplátovaných spojů by nemělo být dovoleno nadměrné pronikání (podřezávání) okraje horního prvku a příval kovu (v případě nedostatečného natavení) na rovinu spodního prvku.

Způsoby provádění svarů po délce a řezu

Pro svářeče je velmi důležité, aby si osvojil dovednost udeřit do oblouku. Oblouk se zapálí krátkým dotykem konce elektrody s obrobkem nebo úderem konce elektrody o kovový povrch.

Oblouk je „veden“ tak, že se hrany svařovaných dílů nataví za vzniku požadovaného množství naneseného kovu a daného tvaru svaru.

Existují různé způsoby, jak vytvořit švy podél délky a části. Volba způsobu výroby švů je určena délkou švu a tloušťkou svařovaného kovu. Běžně jsou švy do 250 mm dlouhé považovány za krátké, 250-1000 mm dlouhé - střední a více než 1000 mm - dlouhé.

Krátké švy po délce jsou obvykle svařeny "na průchodu". Středně dlouhé švy se svařují od středu k okrajům nebo obráceným krokem. Dlouhé švy jednoprůchodových tupých spojů a první průchod víceprůchodových svarů se svařují od středu ke koncům obráceným krokem a ve spojích s koutovými svary také od středu ke koncům obráceným krokem.

Svařování zpětného kroku je nejvíce účinná metoda snížení zbytkových napětí a deformací.

Předchozí šev se ochladí na teplotu 200-300 stupňů. Během ochlazování se současně se zmenšováním šířky švu zmenšuje i původně rozšířená mezera, proto se zbytkové deformace stávají minimální.

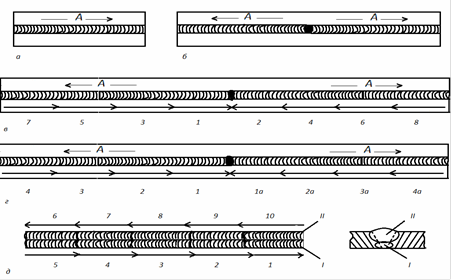

Při svařování tupých nebo koutových svarů velkého průřezu se svar provádí v několika vrstvách. Navíc každá vrstva střední a horní části švu může být provedena jak v jednom průchodu, tak ve 2 nebo více průchodech.

Z hlediska snížení zbytkových deformací je výhodnější svařování v jednom průchodu. Pokud šířka švu dosáhne 14-16 mm, pak se častěji používá víceprůchodová metoda švového svařování.

Při svařování kovu velké tloušťky - více než 15 mm je provedení každé vrstvy "na průchod" nežádoucí. Tato metoda vede k výrazným deformacím a tvorbě trhlin v prvních vrstvách, protože první vrstva má čas vychladnout. Aby se zabránilo tvorbě trhlin, vyplnění drážek při ručním obloukovém svařování by mělo být provedeno kaskádovou nebo "skluzovou" metodou. V tomto případě je každá následující vrstva navrstvena na předchozí vrstvu, která ještě nestihla vychladnout, což umožňuje snížit svařovací napětí a deformace.

U kaskádové metody plnění švu je celý šev rozdělen na krátké úseky po 200 mm a každý úsek je tímto způsobem svařen. Po dokončení svařování první vrstvy prvního úseku bez zastavení se pokračuje v prvním úseku v sousedním úseku. V tomto případě je každá následující vrstva navrstvena na kov předchozí vrstvy, který neměl čas vychladnout.

Svařovací "skluz" je druh kaskádové metody a provádějí jej dva svářeči současně, od středu k okrajům. Oba tyto způsoby zhotovení švu jsou svařováním ve zpětném kroku nejen po délce, ale také po příčném řezu švu.

Před zahájením svařování je nutné se seznámit s technickou dokumentací. Výrobní proces jakéhokoli designu je uveden v technologické mapy Ach. Kromě technologických map k technologický postup jsou připojeny výkresy produktu: celkový pohled a detaily s nezbytnými vysvětleními a Specifikace. Na obecný pohled jsou specifikována označení svarů.

Při ručním obloukovém svařování nízkouhlíkových ocelí se v závislosti na pevnostních charakteristikách kovu široce používají rutilem potažené elektrody typů E42 a E46, např. ANO-6, ANO-4 atd. Elektrody se zákl. povlaky typu E42A a E46A se používají pro svařování kritických ocelových konstrukcí. Například UONI-13/45, SM-11, E-138/45N atd.

Otázka 1. Zařízení a účel svařovacího transformátoru.

Pro obloukové svařování používat proměnnou i konstantní svařovací proud. Jako zdroj střídavého svařovacího proudu se používají svařovací transformátory a jako přímý zdroj svařovací usměrňovače a svařovací měniče.

Zdroj energie svařovacího oblouku - svařovací transformátor - je označen takto:

TDM-317, kde:

T - transformátor;

D - pro obloukové svařování;

M - mechanická regulace;

31 - jmenovitý proud 310 A;

7 - model.

Svařovací transformátor slouží ke snížení síťového napětí z 220 nebo 380 V na bezpečné, avšak dostačující pro snadné zapálení a stabilní hoření elektrického oblouku (ne více než 80 V), jakož i pro nastavení síly sváru. aktuální.

Transformátor (obr. 22) má ocelové jádro (magnetické jádro) a dvě izolovaná vinutí. Vinutí připojené k síti se nazývá primární a vinutí připojené k držáku elektrody a obrobku, který se má svařovat, se nazývá sekundární. Pro spolehlivé zapálení oblouku musí být sekundární napětí svařovacích transformátorů alespoň 60-65 V; napětí při ručním svařování obvykle nepřesahuje 20-30 V.

8 spodní části jádra 1 je primární vinutí 3, sestávající ze dvou cívek umístěných na dvou tyčích. Cívky primárního vinutí jsou pevné nehybně. Sekundární vinutí 2, sestávající rovněž ze dvou cívek, je umístěno ve značné vzdálenosti od primárního. Cívky primárního i sekundárního vinutí jsou zapojeny paralelně. Sekundární vinutí je pohyblivé a může se pohybovat po jádru pomocí šroubu 4, kterým je spojeno, a rukojeti 5 umístěné na krytu skříně transformátoru.

Svařovací proud je regulován změnou vzdálenosti mezi primárním a sekundárním vinutím. Když se rukojeť 5 otáčí ve směru hodinových ručiček, sekundární vinutí se blíží primárnímu, únikovému magnetickému toku a indukční reaktance snižovat, svařovací proud se zvyšuje. Při otáčení rukojetí proti směru hodinových ručiček se sekundární vinutí vzdaluje od primárního, zvyšuje se svodový magnetický tok (zvyšuje se indukční odpor) a snižuje se svařovací proud. Limity regulace svařovacího proudu - 65-460 A. Sériové zapojení cívek primárního a sekundárního vinutí umožňuje získat malé svařovací proudy s regulačními limity 40-180 A. Proudové rozsahy se přepínají rukojetí přivedenou ke krytu .

Rýže. 22. Svařovací transformátor:

A - vzhled; b - obvod řízení svařovacího proudu

Vlastnosti zdroje jsou dány jeho vnější charakteristikou, která představuje křivku vztahu mezi proudem (I) v obvodu a napětím (U) na svorkách zdroje.

Napájecí zdroj může mít vnější charakteristika: stoupající, tvrdý, klesající.

Zdroj proudu pro ruční obloukové svařování má charakteristiku klesajícího proudu-napětí.

Napětí nečinný pohyb napájecí zdroj - napětí na výstupních svorkách s otevřeným svařovacím obvodem.

Jmenovitý svařovací proud a napětí - proud a napětí, na které je běžně pracující zdroj navržen.

Otázka 2. Způsoby, jak vyplnit šev podél sekce.

Podle způsobu plnění podél části švů:

jednoprůchodový, jednovrstvý (obr. 23, a);

víceprůchodová vícevrstvá (obr. 23, b);

vícevrstvé (obr. 23, c).

Rýže. 23. Svary pro vyplnění úseku švu

Pokud se počet vrstev rovná počtu průchodů oblouku, pak se takový šev nazývá vícevrstvý.

Pokud jsou některé vrstvy provedeny v několika průchodech, pak šev víceprůchodový.

Vícevrstvé švy se častěji používají v tupých spojích, víceprůchodové - v rohu a odpališti.

Pro rovnoměrnější ohřev svarového kovu po celé jeho délce se svary provádějí:

dvojitá vrstva;

kaskáda;

bloky;

skluzavka.

Všechny tyto metody jsou založeny na principu svařování v obráceném kroku.

Podstata dvouvrstvé metody spočívá v tom, že druhá vrstva se nanáší na nevychlazenou první po odstranění svařovací strusky: svařování v délce 200-400 mm se provádí v opačných směrech. To zabraňuje vzniku horkých trhlin ve švu při svařování kovu o tloušťce 15-20 mm, který má výraznou tuhost.

Při tloušťce ocelových plechů 20-25 mm nebo více se používá svařování, aby se zabránilo prasklinám:

kaskáda;

bloky;

křížový skluz.

Plnění vícevrstvého švu pro svařování skluzem a kaskádou se provádí po celé tloušťce svaru při určité délce kroku. Délka kroku se volí tak, aby kov u kořene svaru měl v celé tloušťce svaru teplotu minimálně 200°C. V tomto případě má kov vysokou tažnost a netvoří se trhliny. Délka kroku při kaskádovém svařování je 200-400 mm (obr. 24, a).

Při svařování v blocích se v samostatných krocích svařuje vícevrstvý šev, mezery mezi nimi jsou vyplněny vrstvami po celé tloušťce (obr. 24, b).

Při spojování dílů z ocelí kalených při svařování se doporučuje použít blokové svařování. Z nekalitelných (nízkouhlíkových) ocelí je lepší provádět kaskádové svařování.

Rýže. 24. Vyplnění švu podél úseku:

a - kaskáda; b - bloky

Rýže. 25. Svařovací sklíčko

Svařování (vyplnění drážky) se tedy provádí na obou stranách centrálního saně krátkými švy. Kaskádová metoda je variací skluzové metody.

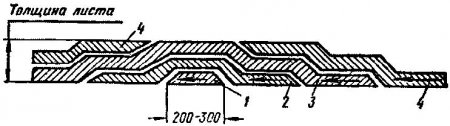

Při svařování skluzovou metodou (obr. 25) se první vrstva nanáší v úseku 200-300 mm, po očištění od strusky se na ni nanáší druhá vrstva, 2x delší než první. Poté ustoupíme od začátku druhé vrstvy o 200-300 mm, naneseme třetí vrstvu atd.

3. Úkol. Vysvětlete vliv síry a fosforu na kvalitu svaru.

Síra a fosfor jsou škodlivé nečistoty v oceli a litině. Jejich přebytečné množství způsobuje praskliny ve svaru. Síra způsobuje praskliny v horkém stavu švu (fenomén červené křehkosti), fosfor - ve studeném stavu (fenomén křehkosti za studena).

Pro začínajícího svářeče je velmi důležité zvládnout dovednost zapálit oblouk. Oblouk se zapálí krátkým dotykem konce elektrody o obrobek nebo úderem konce elektrody o povrch kovu (obr. 64). Oblouk je „veden“ tak, že se hrany svařovaných dílů nataví za vzniku požadovaného množství naneseného kovu a daného tvaru svaru. Hlavní, nejpoužívanější způsoby pohybu konce elektrody při RDS jsou znázorněny na Obr. 65. Existují různé způsoby, jak vytvořit švy podél délky a části. Volba způsobu výroby švů je určena délkou švu a tloušťkou svařovaného kovu. Běžně jsou švy do 250 mm dlouhé považovány za krátké, 250-1 000 mm dlouhé za střední a více než 1 000 mm za dlouhé (obr. 66).

Rýže. 66. Způsoby výroby švu: a - svařování švů "na průchodu"; b - svařování švů střední délky; in - svařování švů v obráceném kroku; g, e - svařování dlouhých švů

Krátké švy po délce se obvykle svařují „na propusti“ (obr. 66,

|

Rýže. 68. Schéma plnění drážek RDS z kovu velké tloušťky: a - kaskádová metoda; b - způsob vyplnění řezu "sklíčkem" U kaskádové metody plnění švu je celý šev rozdělen na krátké úseky po 200 mm a každý úsek je tímto způsobem svařen. Po dokončení svařování první vrstvy prvního úseku bez zastavení se pokračuje v provádění první vrstvy v sousedním úseku. V tomto případě je každá následující vrstva navrstvena na kov předchozí vrstvy, který neměl čas vychladnout. Svařovací "skluz" je druh kaskádové metody a provádějí jej dva svářeči současně, od středu k okrajům. Oba tyto způsoby zhotovení švu jsou svařováním ve zpětném kroku nejen po délce, ale také po příčném řezu švu. Před svařováním musíte |

A). Švy střední délky se svařují od středu k okrajům (obr. 66, b) nebo obráceným krokem (obr. 66, c). Dlouhé švy jednoprůchodových tupých spojů a první průchod víceprůchodových svarů se svařují od středu ke koncům obráceným krokem (obr. 66, d) a ve spojích s koutovými svary také od středu k konce obráceným krokem (obr. 66, e). Reverzní krokové svařování je nejúčinnější metodou pro snížení zbytkových napětí a deformací. Předchozí šev se ochladí na teplotu 200-300 °C. Během ochlazování se současně se zmenšováním šířky švu zmenšuje i původně rozšířená mezera, proto se zbytkové deformace stávají minimální. U tupých nebo koutových svarů velkého průřezu se šev provádí v několika vrstvách (obr. 67). Navíc každá vrstva střední a horní části švu může být provedena jak v jednom průchodu (obr. 67, a), tak ve dvou nebo více průchodech (obr. 67, b). Z hlediska snížení zbytkových deformací je výhodnější svařování v jednom průchodu. Pokud šířka švu dosáhne 14-16 mm, pak se častěji používá víceprůchodová metoda švového svařování. Při svařování tlustého kovu (> 15 mm) je provedení každé vrstvy "na průchod" nežádoucí. Tato metoda vede k výrazným deformacím a vzniku trhlin v

první vrstvy, protože první vrstva má čas vychladnout. Aby se zabránilo tvorbě trhlin, vyplnění drážek během RDS by mělo být provedeno kaskádovou metodou nebo "skluzem". V tomto případě je každá následující vrstva navrstvena na předchozí vrstvu, která ještě nestihla vychladnout, což umožňuje snížit svařovací napětí a deformace. Schémata pro vyplnění drážek kaskádovou metodou a „skluzem“ jsou znázorněna na obr. 68, a, b.

přečtěte si technickou dokumentaci. Výrobní proces jakéhokoli provedení je znázorněn v technologických mapách. Kromě technologických map jsou k technologickému postupu připojeny výkresy výrobků: celkový pohled a detaily s potřebnými vysvětlivkami a technickými specifikacemi. Celkový pohled označuje označení svarů. Pro RDS nízkouhlíkových ocelí se v závislosti na pevnostních charakteristikách kovu široce používají elektrody s rutilovým povlakem typu E42 a E46, např. ANO-6, ANO-4 atd. Pro svařování kritických ocelových konstrukcí , používají se elektrody se základním povlakem typů E42A a E46A, např.: UONI-13 /45, SM-11, E-138/45N atd.

Aby se předešlo požáru, je třeba dodržovat následující protipožární opatření. Neustále sledujte dostupnost a dobrý stav hasičské techniky (hasicí přístroje, boxy se suchým pískem, lopaty, požární hadice, azbestové přikrývky atd.). …

Způsoby, jak vyplnit šev po délce a části.

Švy po délce a úseku se provádějí na průchodu a zpět stupňovitě. Podstatou metody svařování pro průchod je to, že šev je proveden až do konce v jednom směru. Reverzní kroková metoda spočívá v tom, že dlouhý šev určený k provedení je rozdělen na relativně krátké kroky.

Podle způsobu plnění švů podél řezu se rozlišují jednoprůchodové, jednovrstvé švy, víceprůchodové a vícevrstvé švy. Pokud se počet vrstev rovná počtu průchodů oblouku, pak se takový šev nazývá vícevrstvý.

Vícevrstvé švy se častěji používají v tupých spojích, víceprůchodové - v rohu a odpališti. Pro rovnoměrnější ohřev svarového kovu po celé jeho délce se provádí ve dvojité vrstvě, úsecích, kaskádě a blocích a všechny tyto metody jsou založeny na principu svařování v zákulisí.

Konec švu.

Na konci svaru není možné okamžitě přerušit oblouk a zanechat na povrchu svarového kovu kráter.

Kráter může způsobit praskliny ve spoji v důsledku přítomnosti nečistot, především síry a fosforu. Při svařování měkké oceli se kráter vyplní elektrodovým kovem nebo se přivede ke straně na základní kov.

Při svařování oceli náchylné k tvorbě tvrdnoucích mikrostruktur je odstranění kráteru do strany nepřijatelné z důvodu možnosti praskání.

Nejlepší způsob, jak dokončit šev, je vyplnit kráter kovem v důsledku ukončení pohyb vpřed elektrody do oblouku a pomalým prodlužováním oblouku, dokud se nezlomí.

10. Prevence deformací.

Deformace je změna tvaru a velikosti výrobku vlivem vnitřních a vnějších sil. Deformace mohou být elastické a plastické.

Dělí se na deformace v tahu, tlaku, kroucení, ohybu a smyku. Při nerovnoměrném ohřevu a ochlazování kovu dochází k deformacím při svařování. Deformace se snižuje konstrukčními a technologickými metodami.

Konstruktivní - snížení počtu svarů a jejich úseků, což snižuje množství vneseného tepla. Mezi množstvím tepla a deformací existuje přímý vztah.

Technologický metoda - aplikace energetické zpracování kovu svařovaného výrobku v procesu jeho svařování.

Druhy působících sil:

1) Vnější statická nebo pulzující síla působící na svařovaný obrobek

2) Lokální kování a válcování svarového kovu, tepelně ovlivněného kovu.

Deformace jsou vyjádřeny změnou tvaru a rozměrů součásti ve srovnání s těmi plánovanými před řezáním.

Způsoby, jak se vypořádat s deformacemi při řezání kyslíkem:

Racionální technologie řezání, použití tuhého upevnění konců řezu, předehřívání řezané části, použití umělého chlazení atd.

Technologie racionálního řezání zahrnuje správná volba začít řezat, nastavovat správné pořadířezání, výběr nejlepší režimřezání. Sevřením konců řezu lze snížit deformaci podél okrajů. Deformaci lze omezit předehřátím místa vyříznutí dílu, což vede k rovnoměrnějšímu ochlazování kovu.

Sníží se také deformace průběžné chlazení proud vody podél tepelně ovlivněné zóny v řezané části.

Aby se zabránilo deformacím mimo rovinu plechu, nesmí se nechat prohýbat působením tepla během řezání. Řezání se proto musí provádět na stojanech s velkým počtem podpěr.

11. Progresivní způsoby montáže a montážní svařování.

Pro zvýšení produktivity práce a usnadnění práce svářeče se používají různé vysoce výkonné metody svařování.

Svařování paprskem (hřebenem) elektrod.

Princip této metody spočívá v tom, že dvě nebo více elektrod jsou spojeny paprskem, který slouží ke svařování pomocí klasického držáku elektrody.

Při svařování svazkem elektrod vzniká oblouk mezi svařovaným obrobkem a jednou z jeho tyčí, která se taví a přechází na sousední, to znamená, že oblouk hoří střídavě mezi každou z elektrod svazku. a obrobek.

V důsledku toho bude zahřívání elektrodových tyčí vnitřním teplem menší než při svařování jednou elektrodou při stejné hodnotě proudu.

Při svařování paprskem je tedy možné nastavit větší hodnotu proudu než při svařování jednou elektrodou stejného průměru a to zase umožňuje zvýšit produktivitu práce.

Hluboké penetrační svařování

Složení některých povlaků, nanesených na tyč elektrody se silnější vrstvou, než je obvyklé, umožňuje soustředit teplo svařovacího oblouku, zvýšit jeho penetrační účinek: zvýšit hloubku průniku základního kovu.

Svařování se v takových případech provádí krátkým obloukem, jehož spalování je udržováno opřením hledí pneumatiky o základní kov.

Při svařování šikmou elektrodou se tavný konec elektrody opírá o svařované hrany a samotná elektroda se při plnění drážky pohybuje po spojovací čáře.

12. Kontrola kvality svaru.

Při výrobě svařovaných výrobků se rozlišují vady:

externí, interní a průchozí, opravitelné a nenapravitelné, intrashopové a externí.

a) vnější vady: praskliny, mikrotrhliny, sedimentární skořápky, prohlubně, kořenové konkávnosti, slepé píštěle, páry, rozstřiky kovů atd.

b) vnitřní vady: nedostatek splynutí, vnitřní póry atd.

c) přes defekty: píštěle, popáleniny, praskliny, neustálý nedostatek průniku.

Opravitelný vady - vady, jejichž odstranění je technicky možné a ekonomicky proveditelné.

Hlavní typy řízení jsou klasifikovány podle formy dopadu na výrobu, aktivní a pasivní. Z hlediska pokrytí produktů pro kontinuální a selektivní. Na místě pro stacionární i mobilní.

Existují následující typy kontroly kvality svařování:

Vizuální kontrola-

slouží ke zjišťování vnějších vad svarů a provádí se pouhým okem nebo lupou, zvětšující 5-10x.

Petrolejový test -

slouží ke stanovení hustoty svarů. Strana švu přístupná ke kontrole se pokryje vodnou suspenzí křídy nebo kaolinu a vysuší. Druhá strana je mazána petrolejem. Vzhled mastné skvrny na křídě prozrazuje umístění defektu.

Zkouška foukáním vzduchem -

spočívá v tom, že jedna strana je foukaná stlačený vzduch a druhý je zakrytý vodný roztok s mýdlem. Vzhled bublin naznačuje umístění defektu ve švu.

Vakuový test -

určitá část švu je pokryta mýdlovým roztokem a je instalována vakuová komora, vzhled bublin nebo pěny indikuje umístění defektu ve švu.

Test vody -

pod tlakem se jedna strana švu nalije vodou, pokud netěsní, na druhé straně se objeví kapky, to znamená, že šev je vadný.

Dále se provádí tlak vzduchu, hydraulický tlak, prosvětlování svarových spojů, ultrazvuk, magnetografická metoda, technologické, chemické a mechanické zkoušky.

13. Bezpečnost a požární bezpečnost při

svařování.

1. Svařování musí být prováděny v elektrických svařovnách nebo na speciálně vybavených pracovištích.

2. Svařovací stanice umístěná uvnitř i na venku, musí být chráněny štíty nebo clonami, aby byly ostatní chráněny před škodlivými účinky elektrického oblouku.

3. Při svařování výrobků o hmotnosti větší než 20 kg musí být instalovány zvedací a přepravní mechanismy.