Використання болтового способу з'єднання деталей дозволяє при необхідності розібрати конструкцію або механізм і полегшує демонтаж для проведення ремонтних або відновлювальних робіт.

Під час експлуатації конструкції з'єднання деталей випробовують різні видинавантажень, що необхідно враховувати під час проектування. Болтові з'єднання можуть бути схильні до навантажень, спрямованих уздовж осей болтів (розтягування-стискання), радіальних (кручення), а також навантажень, спрямованих у перпендикулярній осі болта площині. Останні, долаючи силу тертя, забезпечену затяжкою пари болт-гайка, здатні викликати деформацію зсуву і зрізу кріпильних деталей (також впливу подібних сил піддаються заклепки, шпильки, штифти, шпонки тощо).

За допомогою болтового з'єднанняможна забезпечити кріплення декількох деталей, що збільшує кількість можливих площин зрізу, що обов'язково враховується при проектуванні конструкції.

При виведенні допускаються деякі спрощення при зображенні впливів, що випробовуються деталями, причому значення сил, що впливають, беруться максимальними, для забезпечення надійності.

РОЗРАХУНКОВІ ФОРМУЛИ ДЛЯ З'ЄДНАНЬ, ЩО ВИПРОБУВАЮТЬ НАВАНТАЖЕННЯ НА ЗРІЗ

Розрахунок болта на зріз проводиться з урахуванням декількох факторів, які впливають на здатність з'єднання чинити опір силам, що впливають на деталі, що з'єднуються. Такими факторами стають:

- шорсткість деталей;

- межі плинності матеріалів;

- різницю діаметрів отвору в деталі та стрижня болта;

- сила затягування з'єднання;

- поперечні розміри деталей, що з'єднуються (товщина);

- розташування отворів відносно один одного і кромок деталей, що з'єднуються;

- діаметр стрижня болта у його робочій частині. Зовнішній діаметр різьблення у розрахунок не береться, оскільки не чинить опору зовнішнім силам;

- коефіцієнти тертя матеріалів, з яких виготовлені деталі, що з'єднуються.

Залежно від різних умовз'єднань розрахунки на зріз виробляються за різними формулами.

Діаметр болта, поставленого з натягом (без зазору) , обчислюється на зріз за такою формулою:

D = √4P/πт

D –діаметр болта;

Р-поперечна сила, що впливає на болт (в ньютонах);

т - допустима напруга на зріз (в МПа), яка залежить від матеріалу і встановлюється за довідковими таблицями, зазвичай становить 0,2-0,3 від межі плинності.

Для запобігання зрізуванню болтів, що встановлюються із зазором , необхідно забезпечити належну силу тертя між деталями, яка досягається певною силою затягування болтів, і розраховується за такою формулою:

Q = P/f

P - сила, поперечна силі зсуву (зрізу), створюється затяжкою пари болт-гайка;

f – коефіцієнт тертя. Залежить від матеріалів, з яких виготовлені деталі, що з'єднуються, від чистоти обробки поверхонь, що сполучаються, і наявності мастила, встановлюється за довідниками.

Також силу затягування

можна обчислити за такою формулою:

Q = πd²q/4

d – внутрішній діаметр різьблення болта;

q - максимальна допустима напруга при розтягуванні, МПа.

Для кількох стиків

болт розраховується на силу затягування:

Q = P/fi

fi – кількість стиків.

Болти з конічною посадкою розраховуються так само, як і встановлюються з натягом, так як конічна форма головки болта забезпечує пару з деталлю без зазору.

При розрахунку з'єднання, що має кілька точок кріплення деталей, сумарне навантаження має рівномірно розподілятися між елементами кріплення, або для найменш навантажених ділянок слід приймати максимальні значення зрізних сил.

Зрозуміло, наведені формули мають загальний характер, який не враховує всіх умов роботи сполуки. Розглянуті раніше фактори, що впливають на міцність з'єднання, вводяться при необхідності ці формули у вигляді додаткових коефіцієнтів, отриманих розрахунковим або дослідним шляхом.

Більш того, при скріпленні деталей болтами необхідно враховувати те, що на різні ділянки з'єднання впливатимуть неоднакові за абсолютною величиною та напрямом сили. Для забезпечення міцності конструкції слід зробити з'єднання з урахуванням епюри напруги, особливо у випадках, не передбачених стандартами.

Стандарти на болтові з'єднання, розроблені з урахуванням вимог до міцності та надійності, встановлюють марки сталей, що застосовуються для виготовлення кріплення, розміри кріпильних елементівта відстані між ними. Крім того, для болтів, що встановлюються із зазором, регламентуються розміри отворів під них.

Так, наприклад, вимоги до , що використовуються у будівництві, встановлює галузевий стандарт СТО 0041-2004 «Конструкції сталеві будівельні. Болтові з'єднання. Проектування та розрахунок».

Стандарти передбачають широкий діапазон розмірів кріпильних деталей– болтів, гайок, гроверних шайб, що дозволяє проектувати конструкції, не вдаючись до зайвих розрахунків нових деталей та їх виробництва. Достатньо скористатися промисловістю, що вже випускаються, внісши корективи з урахуванням запасу міцності (як правило, його коефіцієнт беруть рівним 1,3 від максимального навантаженняна з'єднання).

ЗОБРАЖЕННЯ БОЛТОВИХ З'ЄДНАНЬ НА КРЕСЛЕННЯХ

При побудові різьбових (зокрема і болтових) з'єднань на кресленнях гвинтове різьблення зображується умовно. Цим досягається простота та швидкість виконання креслень. Прийняті умовні зображення встановлюються відповідно до ГОСТ 2.315-68.

Зовнішнє різьблення болта по зовнішньому діаметру умовно позначається суцільною основною лінією, по внутрішньому діаметру - суцільною тонкою лінією. На проекціях болта, утворених розсіканням перпендикулярної осі площиною, внутрішній діаметр позначається тонкою лінією, проведеної на три чверті кола. Фаска у своїй не зображується, лише з поздовжньому перерізі болта. Відстань між тонкою та основною лініями не повинна бути більшою за крок різьблення, але й не повинна бути меншою за 0,8 міліметра.

Внутрішнє різьблення на гайці зображується навпаки – основною лінією за внутрішнім діаметром.

Штрихування в перерізах та розрізах виконується до суцільної основної лінії. При нанесенні на креслення болтового з'єднання розміри болта, гайки та шайби виконуються відповідно до їх стандартними розмірами. Тобто розміри стандартних кріпильних деталей встановлюються за ГОСТом на них.

Розрахунок на міцність різьбових з'єднань

Осьове навантаженнягвинта передається через різьблення гайці та врівноважується реакцією її опори. Кожен з Z витків різьблення навантажується силами F 1 , F 2 , … F Z .

У загальному випадкунавантаження на витках не однакові. Завдання про розподіл навантаження по витках статично невизначена і було вирішено російським ученим Н.Е. Жуковським у 1902 р. на основі системи рівнянь для стандартної шестигранної гайки. Графік показує значне навантаження нижніх витків і безглуздість збільшення довжини гайки, т.к. останні витки практично не навантажені. Такий розподіл навантаження пізніше було підтверджено експериментально. При розрахунках нерівномірність розвантаження враховують емпіричним (досвідченим) коефіцієнтом K m , який дорівнює 0,87 для трикутної, 0,5 – для прямокутної та 0,65 для трапецеїдального різьблення.

Основні види руйнувань у кріпильних різьблень – зріз витків, у ходових – знос витків. Отже, основний критерій працездатності

для розрахунку кріпильних різьблень - міцність по дотичних напруг зрізу, а для ходових різьблень - зносостійкість по напругах зминання.

Умова міцності на зріз:

F /(π d 1 HKK m ) ≤[τ ] для гвинта; τ =F / (π dHKK m ) ≤[τ ] для гайки,

де H -висота гайки або глибина загвинчування гвинта в деталь, K =ab/p або K =ce/p - Коефіцієнт повноти різьблення, K m - Коефіцієнт нерівномірності навантаження по витках.

Умова зносостійкості на зминання:

s см =F / (π d 2 HZ ) ≤[ s]см ,

де Z - Число робочих витків.

Рівноміцність різьблення та стрижня гвинта є найважливішою умовою призначення висоти стандартних гайок. Так, прийнявши як граничні напруження межі плинності матеріалу і враховуючи, що τ Т ≈ 0,6 s Т умова рівноміцності різьблення на зріз і стрижня гвинта на розтягнення стане у вигляді: τ =F/ (π d 1 HKK m )= =0,6σ Т =0,6 F / [(π/4) d 1 2 ]. При K = 0,87 і K m = 0,6 отримуємо H ≈0,8 d 1 , а враховуючи, що d 1 = d остаточно приймаємо висоту нормальної стандартної кріпильної гайки H ≈0,8 d.

Крім нормального стандарту передбачені високі H ≈1,2d та низькі H ≈0,5d гайки. З тих же міркувань встановлюють глибину загвинчування гвинтів та шпильок у деталі: у сталеві H 1 =d , у крихкі – чавунні та силумінові H =1,5d. Стандартні висоти гайок (крім низьких) та глибини загвинчування позбавляють нас від розрахунку на міцність різьблення стандартних кріпильних деталей.

У розрахунках неможливо ігнорувати податливість болта і деталей, що з'єднуються. У найпростішому випадку при болтах постійного перерізу та однорідних деталях

λ б = l б /(Е б А б ) ; λ д = δ д / (Е д А д ) ,

де λ б , λ д – податливості болта та деталей, рівні їх деформації при одиничному навантаженні (податливість зворотна жорсткості); Е б , Од , А б , А д – модулі пружності та площі перерізу болта та деталей; δ д - Сумарна товщина деталей δ д ≈ l б .

У складному випадку податливість системи визначають як суму податливостей окремих ділянок болта та окремих деталей. Під площами перерізу A розуміють площі тих частин, які піддаються деформації від затягування болта. Тут вважають, що деформації від гайки та головки болта розташовуються вглиб деталей по конусах з кутом α =30 про . Прирівнюючи об'єм цих конусів до об'єму циліндра, знаходять його діаметр

D 1=D +(δ 1 +δ 2 )/ 4; A д = π (D 1 2 –d отв 2 )/ 4.

деформує не тільки болт, а й прокладки, шайби, тарілчасті пружини тощо. (1,2). Тому при розрахунку сумарного навантаження болта F Σ вводять поняття коефіцієнта зовнішнього навантаження χ , рівного збільшення навантаження болта в частках від зовнішнього навантаження. ТодіF Σ =F зат +χF . При цьому пружні прокладки 1 і 2 не можна розглядати як деталі 3, 4 та 5, деформація яких зменшується. У таких випадках всі деталі з'єднання поділяють на дві системи:

1. Деталі системи болта, у яких під впливом навантаження абсолютна деформація зростає (болт, прокладки 1,2);

2. Деталі системи корпусу, у яких абсолютна деформація зменшується (3,4,5).

При цьому

У таких з'єднаннях набори пружних прокладок (шайб, тарілчастих пружин) суттєво збільшують податливість системи болта, а отже, зменшують навантаження на болт.

У розрахунку болтів спочатку знаходять силу, що припадає однією болт. Потім все різноманіття компоновок різьбових з'єднань може бути зведено до трьох найпростіших розрахункових схем.

А. Болт вставлений в отвори із зазором.

З'єднання навантажене поздовжньою силою Q . Болт розтягнутий.

Умова міцності на розтягування запишеться у вигляді: ![]()

Напруження розтягування у різьбленні ![]()

З умови міцності на розтягування знаходимо внутрішній діаметр різьблення болта ![]()

Знайдений внутрішній діаметр різьблення округляють до найближчого ГОСТ 9150-59. Там же вказано конкретний типорозмір-номер ( зовнішній діаметррізьблення) болта.

Б. Болт вставлений в отвори без зазору.

Р .

При цьому болт працює на зріз. Внутрішній діаметр різьблення розраховується аналогічно випадку з розтягуванням: ![]()

Порядок призначення номера болта також аналогічний попередньому випадку.

В. Болт вставлений із зазором.

З'єднання навантажене поперечною силою F .

Сила затягування болта V повинна дати таку силу тертя між деталями, яка була б більшою за поперечну зсувну силу F .

Болт працює на розтяг, а від моменту затягування відчуває ще й крутіння, яке враховується підвищенням нормальних напругна 30% (у 1,3 рази).

За досвідом численних розрахунків приймають величину необхідної сили, що розтягує. V залежно від зсувної поперечної сили F

V = 1,2 F/f.

Тоді внутрішній діаметр різьблення болта ![]()

де f - коефіцієнт тертя.

У всіх випадках у розрахунку знаходиться внутрішній діаметр різьблення, а позначається різьблення по зовнішньому діаметру. Поширена помилка полягає в тому, що розрахувавши, наприклад, внутрішній діаметр різьблення болта 8мм , призначають болт М8 , тоді як слід призначити болт М10 , що має зовнішній діаметр різьби 10мм , а внутрішній 8мм .

Концентрація напруг у западинах витків різьблення враховується заниженням напруги різьби, що допускаються на 40% в порівнянні з відповідними напругами матеріалу, що допускаються.

Види руйнування різьбових кріпильних деталей: розрив стрижня з різьблення або перехідного перерізу біля головки; пошкодження або руйнування різьблення (зминання та знос, зріз, вигин); пошкодження головки болта (гвинта).

Розміри стандартних болтів, гвинтів та шпильок відповідають умові рівноміцності всіх елементів з'єднання. Тому можна обмежуватися розрахунком за одним, основним критерієм – міцністю нарізної частини, а розміри гвинтів, болтів і гайок приймати за таблицями стандарту залежно від розрахованого діаметра різьблення. Довжину болта, гвинта і шпильки вибирають залежно від товщини деталей, що з'єднуються.

Розглянемо розрахунок на міцність різьбових з'єднань за постійного навантаження.

Болт навантажений зовнішньою силою F (болт без попередньої затяжки), наприклад, нарізана ділянка гака для підвішування вантажу. Небезпечним є переріз гака, ослаблений нарізкою (рис. 26.21). Із умови міцності на розтягування

![]() (26.22)

(26.22)

(26.23)

(26.23)

де =0.6 - напруга, що допускається при розтягуванні болта з вуглецевої сталі.

Болт затягнутий силою затягування F з, а зовнішнє навантаження відсутнє (ненавантажені кришки, кронштейни тощо). Стрижень болта відчуває спільне вплив розтягування і кручення, тобто. розтягується осьовою силою F 3 від затягування болта і скручується моментом, рівним моменту сил тертя в різьбленні T p (формула (26.16)), Міцність таких болтів (рис. 26.22) визначають за еквівалентною напругою

![]() (26.24)

(26.24)

де - Напруга від розтягування, що визначається за формулою (26.22) при F = F з; - Напруга від кручення, ![]() – необхідний коефіцієнт запасу міцності болта, що приймається залежно від матеріалу

– необхідний коефіцієнт запасу міцності болта, що приймається залежно від матеріалу

болта, характеру навантаження та діаметра болта.

Для стандартних метричних різьблень, тобто розрахунок болта на спільну дію розтягування і кручення можна замінити розрахунком на розтягування, але за збільшеною в 1.3 рази силою F р. Для метричних різьблень

(26.25)

(26.25)

Розрахунковий діаметр різьблення болта визначають за формулою (26.23), приймаючи

Болтове з'єднання навантажено силами, що зрушують деталі в стику. Умовою надійності з'єднання є відсутність зсуву деталей у стику.

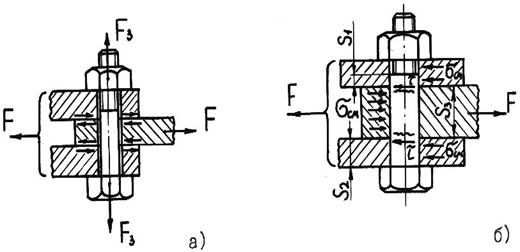

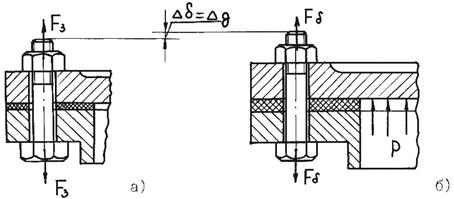

У з'єднанні із зазором (рис. 26.23 а) болт встановлюють із попередньою затяжкою. Зовнішня сила F безпосередньо на болт не передається, тому його розраховують на розтяг

силі затягування F з.

Мал. 26.23

Щоб уникнути зсуву деталей за наявності зазору сила тертя на поверхнях стику повинна бути не менше зовнішньої зсувної сили F:

![]() (26.26)

(26.26)

де i- Число стиків у поєднанні; f –коефіцієнт тертя; K- Коефіцієнт запасу ( До= 1.3 – 1.5 при статичній та До== 1.8 – 2.0 при змінному навантаженні); Z – число болтів у соединении.

Болт у разі розраховують за силою затяжки

(26.27)

(26.27)

При встановленні болта без зазору (мал. 26.23 б) попередня затяжка не потрібна. Болт зазнає зрізу і зім'яття. Стрижень болта розраховують на

зріз, а при тонких деталях - і на зминання. Умови міцності:

![]() (26.28)

(26.28)

де - відповідно розрахункова і напруга, що допускається, для матеріалу болта на зріз, = (0.2 - 0.3); d o – діаметр ненарізаної частини болта; -відповідно розрахункова і найменша допустима напруга зминання (для матеріалу болта або деталі), = (0.8 - 1.0); S-найменша товщина деталі.

Болт затягнутий, а зовнішнє навантаження прагне розкрити стик (болти для кріплення кришок резервуарів для газу та рідини, навантажені тиском вище атмосферного, кріплення циліндрів, насосів, станин до фундаментів та ін.). Затягування болтів має забезпечити герметичність з'єднання або нерозкриття стику (не допустити появи зазору) під навантаженням. Це завдання вирішується з урахуванням деформації деталей з'єднання.

Зовнішнє навантаження (R – рівнодіюче навантаження; Z – число болтів) викликає подовження болта на (рис. 26.24), а деформація деталей зменшується на ту саму величину. Навантаження з боку деталей на болт також зменшиться. Саме тому вважають, що болт сприймає частину зовнішнього навантаження.

де -коефіцієнт зовнішнього навантаження, що показує, яка частина зовнішнього навантаження сприймається болтом (враховує податливість болта і деталей, що з'єднуються).

Величина – визначається за умовою рівності додаткових деформацій болта та деталей. З умови збереження щільності стику деталей, що з'єднуються (неможливості утворення зазору) приймають

![]() (26.31)

(26.31)

де K з - Коефіцієнт запасу попередньої затяжки: при постійному навантаженні K з = 1.25 - 2.0; за змінної К з = 2.5 – 4.

При розрахунку на міцність, якщо можливе подальше затягування болта, його розраховують за розрахунковим навантаженням F р з урахуванням крутіння: ![]() (26.32)

(26.32)

Розміри дано для коліс із зовнішніми зубами.