ディーゼルエンジン用インジェクター

ノズルの指定とその要件

ノズルは、エンジンシリンダーに燃料を供給し、燃焼室に燃料を噴霧して分配するために使用されます。

インジェクターの動作条件は非常に難しく、膨大な圧力と熱負荷にさらされます。 燃焼室温度で噴射開始 700…900˚Сそしてプレッシャー 3…6MPa、以下の温度で終了します。 2000℃そしてプレッシャー 10~11MPa.

ノズルには次の非常に厳しい要件が課されます。

- 最適な分散性、つまり燃料液滴の高度な破砕。液滴が小さいほどその全表面積が大きくなり、燃料はより速く加熱され燃焼しますが、火炎の長さは減少します。

- 燃料ジェットの速度が燃焼室の端に到達することを保証し、液滴が小さすぎないようにする - 平均液滴サイズ (最初の段落の要件を考慮に入れる) - 30~50μm;

- 燃焼室の容積全体にわたる噴射燃料の分布。

- 噴射の急激な開始と終了。

ノズルは 開けると 閉まっている.

開いたノズルにより、燃料が一定に供給されます。 最新のディーゼルエンジンでは、そのようなノズルは使用されていません。

ディーゼルエンジンでは、燃料が燃焼室に供給されるときにのみ開く密閉ノズルが使用されます。

閉じたノズルには2つのタイプがあります- 単一穴と多穴。 前者は燃焼室が分割されていないエンジンに搭載されます。

機械式ノズルと電子制御式ノズルもあります。

最新のディーゼル エンジンの動力システムは、コンピューター制御の噴射 (電子制御ユニット) を使用しています。 このようなシステムは、多数のセンサーからの情報に基づいて、エンジンの多くのプロセスと現在のパラメーターを考慮します。 このようなシステムのノズルは特殊な電磁装置または圧電装置によって制御されるため、エンジンの効率と環境への配慮を向上させる幅広い機会が開かれます。

ノズル発明の歴史

ご存知のとおり、ルドルフ ディーゼルは当初、石炭粉塵に関する彼の有名な発案者の研究を計画しました。 その動力システムには、圧縮空気とともに石炭粉塵をエンジンシリンダーに吹き込む特別なポンプが含まれていました。 しかし、石炭は低カロリー燃料であり、高い燃焼温度を与えることができないことが判明したため、ディーゼルは液体燃料に独創的な目を向けなければなりませんでした。 結局のところ、フランス人が確立したように、エンジン サイクルの温度差は効率を高める直接的な方法なのです。

当初、ディーゼルはエンジンのシリンダーにガソリンを注入しようとしましたが、エンジンの最初のテストで爆発が発生し、ディーゼル自身と助手たちの命が危うく奪われ、発明者は爆発性の低い燃料を使用する必要がありました。 - 灯油。

1894 年 6 月、ディーゼルは灯油を燃料として使用し、灯油を特殊なノズルでシリンダーに噴射するエンジンを製造しました。 灯油の注入には空気圧コンプレッサーが使用され、エンジンシリンダー内の圧力を超える圧力が発生しました。 このようなエンジンには「コンプレッサーディーゼル」という名前が付けられました。

歴史によれば、ディーゼルエンジンの油圧燃料噴射のアイデアはフランスの技術者サバテに属し、さらに彼は複数の噴射、つまり複数の段階で実行される噴射を提案しました(このアイデアは現代の動力で使用されています)システム - コモンレールおよびポンプ - ノズル)。

1899 年、ロシアの技術者アルシャロフは、シリンダー内で圧縮された空気によって駆動され、コンプレッサーのないノズルで動作する独自設計の高圧燃料ポンプを初めて製造し、導入しました。 これらのノズルは、前世紀初頭にサンクトペテルブルクのルートヴィヒ ノーベル機械工場で製造されたディーゼル エンジン (「ロシアのディーゼル エンジン」) に取り付けられました。

20 世紀の 20 年代、ドイツの技術者ロバート ボッシュは、内蔵の高圧燃料ポンプを改良し、コンプレッサーレス インジェクターの改造にも成功しました。 これらの装置は、さまざまな改良を加えて、今日までディーゼルエンジンの動力システムに使用されています。

噴射前に燃料システム内の燃料圧力を高めるディーゼル エンジンは、「コンプレッサーレス ディーゼル エンジン」と呼ばれます。

現在のところ、古典的なコンプレッサー ディーゼル エンジンは実用化されていません。 最新のエンジンでは、噴射は非コンプレッサー方式で実行されます。

しかし、科学と技術は立ち止まらず、すべての車両システムの広範なコンピューター化のおかげで、機械式インジェクターは徐々に、より高度な電子制御デバイスに置き換えられています。

多穴ノズルの動作原理

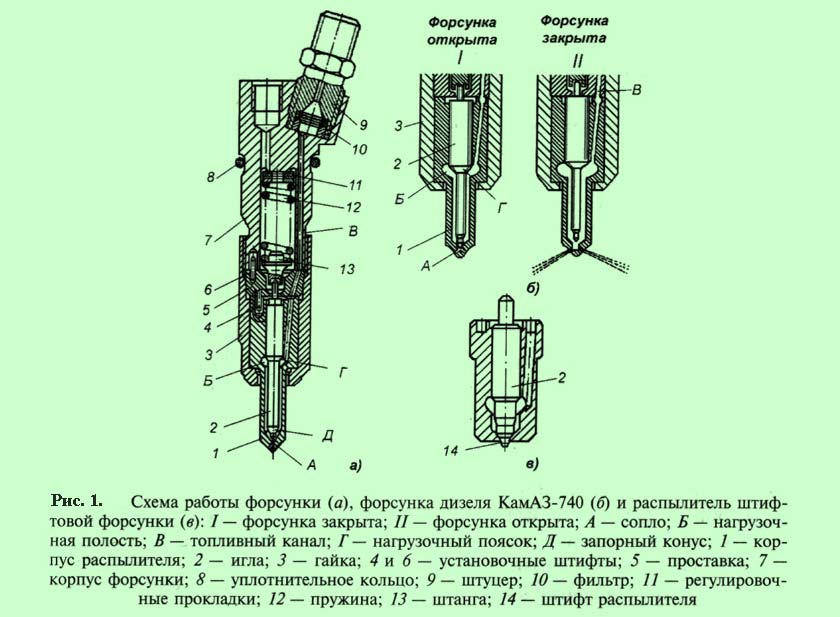

多穴ノズルの主役はアトマイザーです。 本体で構成されています 1

(米。 1、a)と針 2

。 アトマイザーが本体に引き寄せられる 7

ユニオンナット付きノズル 3

。 バネが針の上を押す 12

(米。 1、b)。 キャビティに燃料を入れる Bノズルはチャネルを通して供給されます の.

ポンプによる燃料供給がないとき( 米。 1.私)、キャビティ内の圧力 Bは 2~4MPa。 ロードベルト上の燃料プレス Gしかし、この力は針をアトマイザーに押し付けるバネの力よりも小さいです。 ニードルロックコーン Dカバー出口 - ノズル あ.

ポンプによって燃料が供給されると、ガードルにかかる燃料圧力の力が Gバネの力が強くなりニードルが上昇し、ノズルを通過します。 あ燃料は燃焼室に高速で噴射されます。 燃料供給が終了すると圧力が低下し、バネによりニードルが元の位置に戻り、ノズル出口が塞がれ、噴射が停止します。

針の上昇は、本体の肩上部が強調されることによって制限されます。 5 注射器とメイクアップ 0.2~0.25mm.

燃料の粉砕の質は、ノズルを通る燃料の移動速度に依存し、さらに噴射圧力に依存します。 通常モードでは、燃料ジェットの速度は次のようになります。 200…400m/秒。 これを行うには、ノズルと燃焼室に圧力差を作り出す必要があります。 5~10MPa。 噴射の瞬間のシリンダー内の圧力は、 3~5MPa、インジェクター内の燃料圧力は以上である必要があります。 10~20MPa.

この圧力でノズルが確実に動作するように、アトマイザーの本体とニードルは非常に正確に作られ、互いに重ね合わされています。 これらは高圧ラインの 3 番目の精密ペアです。 ニードルとアトマイザー本体は分解できず、セットでのみ交換する必要があります。

多穴ノズル装置

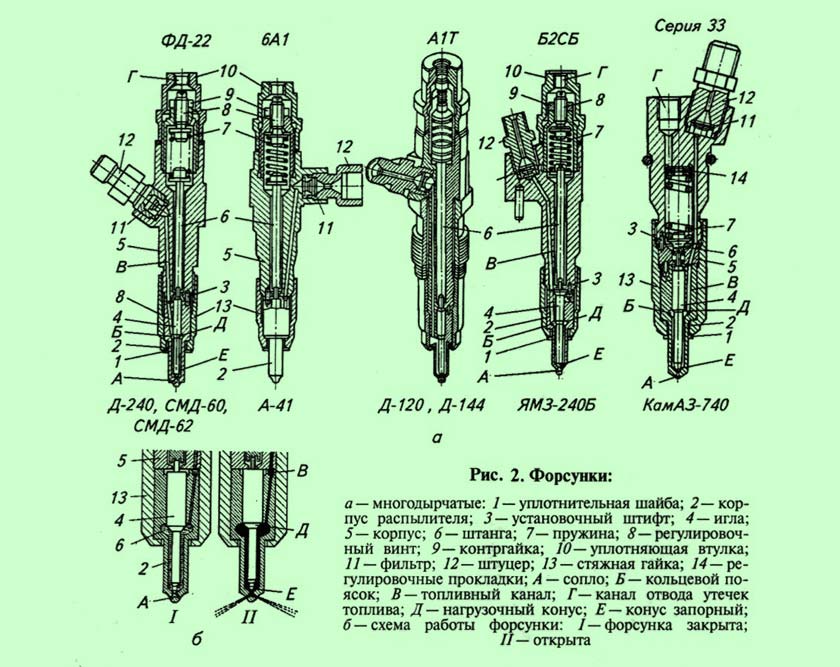

燃焼室が分割されていないエンジンには、原則として多穴ノズルが取り付けられます。 したがって、KamAZ-740エンジンには33シリーズのノズルが取り付けられ、ZIL-645およびYaMZ-240エンジンにはB-2SBノズルが、YaMZ-238エンジンにはモデル80ノズルが取り付けられます( ページ下部の図 2 を参照してください。).

身体に 7 ユニオンナット付きノズル 3 付属の針付きアトマイザー 2 。 アトマイザーには直径の 4 つのノズル穴があります。 0.3mm。 バーを通した針に 13 スプリングプレス 12 。 ポンプからの燃料はフィッティングを介してノズルキャビティに供給されます 9 フィルターが取り付けられているところ 10 。 ハウジングの上部開口部は、ニードルと噴霧器の間の隙間から漏れた燃料をタンクに排出する役割を果たします。 ピン 4 と 6 ハウジングおよび燃料チャネルに対するアトマイザーの正確な位置を決定します。 ガスケット 11 射出開始圧力を決定するスプリング張力を調整します。

インジェクターはシリンダーヘッドの特別なソケットに取り付けられ、ブラケットで固定されます。

ノズル本体とブロックヘッドの間にはシール用の銅ワッシャー(リング)が配置されており、ブロックヘッドはアトマイザー本体に取り付けられ、ノズルとともにヘッドソケットに慎重に挿入されます。 このようなワッシャーは、ノズルとヘッドの間のシールとして機能するだけでなく、アトマイザーからシリンダーヘッドへの良好な熱放散も提供します。

O リング 8 は、バルブ カバーのキャビティを塵や湿気から保護します。

単穴ピンノズルの工夫

単穴ノズルは針の先端がピン状になっているため、ピンノズルと呼ばれることもあります。 このようなノズルは、原則として、分離された燃焼室を備えたディーゼルエンジンに取り付けられます。

このようなインジェクターのアトマイザーの設計により、燃料の霧化が多穴インジェクターよりも指向性が高く、燃料の大部分が燃焼室の壁に到達し、急速に蒸発する膜を形成します。

ボルテックス (別個) 燃焼室を備えたディーゼル エンジンは、燃料組成の影響を受けにくく、幅広い回転速度でより安定して動作します。 これらに使用されるノズルは低圧用に設計されているため、非分割燃焼室用ノズルほど高い製造精度を必要とせず、安価である。

の上 米。 1,in単穴ピンノズルのアトマイザーを示します。 このようなノズルは渦燃焼室に設置され、1 つのノズルを備えています。

針先 2

ピンの形で作られています 13

アトマイザーの本体から突き出た円錐形の形状。 ピンは、円錐形の燃料ジェットを形成する役割を果たします。

単穴ノズルの動作原理は、多穴ノズルの動作原理と変わりません。

家庭用オートトラクターのディーゼルエンジンで使用されるいくつかのタイプのインジェクターの装置を図に示します。 図2.