Organizace technologického procesu EO, údržba, diagnostika

Technologický proces SW, D-1, D-2, TO-1, TO-2 lze provádět na univerzálních i specializovaných stanovištích.

Při organizování obsluhy na univerzálních poštách veškeré práce této údržby provádí na jednom stanovišti skupina výkonných pracovníků, která zahrnuje pracovníky všech odborností (zámečníci, olejáři, elektrikáři atd.) nebo obecní pracovníci. Každý pracovník vykonává svou část práce v určitém sledu. Univerzální sloupky mohou být slepé a pojezdové (pro silniční vlaky).

Organizace TP TO na specializovaných pracovištích spočívá v rozdělení práce tohoto TO a jeho distribuci na několik míst. Interpreti a zařízení se přitom specializují na určitý druh práce.

Organizace TP TO na specializovaných pracovištích se dělí na inline metoda A provozní místo.

Při metodě in-line jsou specializované sloupky umístěny jeden za druhým ve směru jízdy vozidla.

U metody operativně-post se specializovaná stanoviště umísťují paralelně. Každému příspěvku je přiřazena určitá skupina prací nebo operací.

Obrázek 10 - Schéma procesu EO

Obrázek 11 - Organizace procesu údržby

Obrázek 12 - Schéma technologického procesu D-1

Technologický postup D-2 je vyvíjen v souladu s diagnostickými pracemi s přihlédnutím k typu a značce vozu.

Organizace technologických procesů TR

Technologický proces běžné opravy se provádí na stanovištích (univerzálních, specializovaných nebo speciálních) a v dílnách.

Na univerzálních postech (UP) umělci (1-2 lidé) vyměňují nebo opravují bez odstranění jakýchkoli vadných jednotek, součástí a konstrukčních prvků vozu. Viz vybavení UE v příloze A.

Na specializovaných (SPP) a speciálních (SP) místech je prováděna výměna jedné nebo více jednotek nebo jakéhokoli druhu práce. Posty se specializují na agregáty nebo systémy. Viz příloha A pro vybavení různých NGN.

V dílnách se provádějí opravy jednotek, součástí a systémů automobilu.

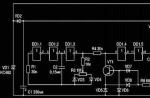

Obrázek 13 - Schéma technologického postupu TR zóny

Obrázek 14- Schéma technologického postupu motorárny a montážních dílen

Obrázek 15 - Schéma technologického postupu pneuservisu

Obrázek 16 - Schéma technologického postupu vulkanizační dílny

Obrázek 17 - Schéma technologického postupu opravny palivových zařízení

Obrázek 18 - Schéma technologického postupu elektrodílny

Obrázek 19-Schéma technologického postupu baterie.

Obrázek 20 - Schéma technologického postupu lakovny

Výběr vybavení

Seznam zařízení potřebného k provádění technologických procesů je uveden v příloze B. Výběr modelu zařízení se provádí podle „Katalogů ...“, odborných časopisů a na síti INTERNET. Údaje o vybraném zařízení jsou uvedeny v tabulce 1.

Tabulka 1 - Seznam technologického vybavení zóny (dílny)

Jeho uzly se provádějí podle určité technologie.

Technologie STK, TR a diagnostiky vozidel je soubor metod zjišťování a změn jeho technického stavu za účelem zajištění provozuschopnosti.

Technologický proces- jedná se o soubor operací prováděných systematicky a postupně v čase a prostoru nad vozidlem (jednotkou).

Úkon- dokončená část technologického procesu prováděná na daném objektu (vozidle) nebo jeho prvku jedním nebo více vykonávajícími na jednom pracovišti.

Část operace charakterizovaná neměnností použitého zařízení nebo nástroje se nazývá přechod.

Pro údržbu, diagnostiku a běžné opravy vyvíjejí specializované projekční organizace standardní technologie, které pro každý konkrétní ATP vyžadují závaznost s přihlédnutím ke kategorii provozních podmínek a zejména stavu výrobně-technické základny.

Při zavádění technologických postupů je třeba vzít v úvahu vybavení pracovních míst zařízením, nářadím, přístroji, technologickou dokumentací, vyškolit pracovníky k provádění zadaných operací a dodržování technických podmínek.

Správně organizovaný technologický proces zajišťuje optimální náklady a bezpečnost práce, vysokou kvalitu práce, omezení pohybu výkonných umělců, zejména pokud 1 osoba provádí více operací, vyrovnání zátěže mezi výkony a posty, osobní odpovědnost za kvalitu svěřených operací .

Výrobní proces je soubor technologických postupů údržby a běžné opravy.

Racionální sled prací poskytuje technická dokumentace ve formě technologických map, technologických a továrních návodů, specifikací atd.

Splnění těchto podmínek pracoviště je vyjasněno na základě jeho certifikace. Umožňuje snížit podíl ruční a těžké fyzické práce, odstranit neefektivní práce a zvýšit směnný poměr zařízení.

Certifikace se provádí podle čtyř ukazatelů:

- vybavení pracoviště technickou dokumentací a technologickým vybavením

- plánování a pracovních podmínek

- rozdělení nebo spolupráce rozsahů práce

- pracovní příděl

Výchozí dokumentací jsou tabulky typizovaných zařízení s doporučeními pro jejich umístění podle technologického principu a dále standardní technologie pro údržbu a běžné opravy.

Základem standardních technologií jsou technologické mapy.

Směrování- jedná se o formu technologického dokumentu, ve kterém je zaznamenán celý proces ovlivňování automobilu nebo jeho jednotky, operace, jejich součásti, profese účinkujících a jejich umístění, technologické vybavení, časové normy, specifikace a pokyny určitou sekvenci.

Technologické mapy jsou primárními dokumenty, na jejichž základě je postavena celá organizace výroby. Dělí se na operační a strážní. Provozní mapy obsahují seznam dopadů na agregáty, sestavy a systémy vozidel. Pohlednice obsahují seznam úkonů provedených na konkrétním místě (pracovišti).

Ke koordinaci práce více pracovišť, které na sebe technologicky souvisejí, například na údržbové výrobní lince, se používají mapy. Obsahují u každého příspěvku: obecný popis práce a počet operací (dle provozních karet), počet účinkujících, jejich umístění, náročnost práce.

Mapová schémata také umožňují zlepšit výrobní proces přerozdělením práce mezi pracovní místa, což dokládá účelnost vytváření specializovaných míst.

Technologické mapy jsou obsaženy v různých typech regulační a technické dokumentace zpracovávané asociacemi automobilové dopravy, asociacemi až po ministerstva.

Pro popis technologie provádění státní inspekce se v současné době používá technologický návod, což je soubor technologických map, které popisují postup při provádění některých druhů kontrolních a diagnostických prací.

Kromě obecného schématu technologického postupu tohoto typu TO, TR (k tématu projektu) s využitím diagnostiky nebo schématu technologického postupu pro opravy celků, montážních celků nebo dílů, schéma řízení výroby pro by mělo být navrženo zařízení využívající MCC. Přibližné schéma organizace řízení údržby a oprav strojů je na obrázku 3.3.

3.2.2 Vývoj technologických postupů pro údržbu a opravy strojů

V procesu navrhování technologických postupů je možných několik možností technických řešení, z nichž je třeba vybrat jednu, například aplikovat určitý soubor operací nebo použít specifické zařízení, speciální nebo univerzální zařízení, nástroje, režim provozu . Výpočty zároveň dokazují výhodnost přijatých rozhodnutí, která umožňují zvýšit produktivitu práce, snížit náklady, zlepšit kvalitu výrobků a efektivitu výroby obecně. Při použití počítačových programů pro výpočty se doporučuje poskytnout algoritmus pro řešení problému.

Při vývoji technologických postupů pro údržbu a opravy je nutné vzít v úvahu konstrukční vlastnosti stroje, jeho provozní podmínky, organizační a výrobní, technické, ekologické, kvalifikační a další faktory, které umožňují při racionálních materiálových a mzdových nákladech zajistit kvalitní a bezpečnou práci.

Technologie údržby a oprav je soubor metod a technik pro zajištění standardní úrovně technického stavu strojů, jejich celků, montážních celků a dílů.

Provádění veškerých údržbářských a opravárenských prací je založeno na technologických postupech, jejichž souhrn představuje výrobní proces podniku technických služeb.

Výchozí data pro vývoj technologických postupů pro údržbu a opravy strojů jsou:

roční výrobní program;

předmět nárazu (stroj, jednotka, jednotka, součást);

druh prováděné údržby a opravy;

montážní výkres výrobku (objektu vlivu), který by měl obsahovat všechny potřebné informace pro návrh technologického postupu (projekce a řezy zajišťující rychlé a úplné vypracování návrhu; specifikace všech dílů a sestav, které tvoří demontovaný výrobek; rozměry);

specifikace pro montáž, seřízení, testování, kontrolu a přejímku výrobku;

informace o použitém vybavení a nástrojích;

informace o spolehlivosti dílů produktu, případných souvisejících opravách;

hmotnost výrobku nebo stroje pro výběr zvedacích a přepravních vozidel.

Sekvence vývoje procesu je následující:

návrh výrobku (sestava, jednotka) je studován;

je vypracován pracovní plán;

je určena posloupnost operací a přechodů;

je stanoveno tempo nebo takt práce;

jsou stanoveny normy času pro každou technologickou operaci;

vybírá se vybavení, umělci, přípravky a nástroje;

je vypracována technologická dokumentace.

3.2.3 Vývoj technologických postupů pro restaurování celků, montážních celků a strojních součástí

Na základě seznámení se s konstrukcí jednotky, podmínkami jejího provozu, důvody ztráty výkonu, známkami a povahou poruch, jakož i identifikace během provozu nejvíce opotřebovaných dílů, potřeby oprav a je indikováno zajištění provozuschopnosti jednotky výměnou dílů nebo jejich obnovou.

Při popisu zařízení uzlu, jednotky může být jejich návrh uveden v grafické části projektu nebo RPZ.

Demontáž jednotky, jednotky nebo stroje jako celku se provádí v určitém pořadí, které je určeno konstrukcí výrobku, jakož i programem podniku technických služeb a jeho jednotností ve vztahu k typům a značkám opravovaných strojů. V tomto případě jsou zajištěny demontážní práce a je vypracováno konstrukční schéma demontáže.

Při vývoji schématu demontáže je úkolem rozdělit daný uzel na jednotlivé prvky (skupiny, podskupiny) tak, aby

největší počet těchto prvků bylo možné demontovat nezávisle na sobě (paralelně). Takové rozdělení umožňuje při organizování oprav (v podnicích s daným programem) přiměřeně přidělovat určité opravárenské práce konkrétním účinkujícím.

Schéma demontáže je sestaveno tak, že jsou v něm uvedeny odpovídající montážní jednotky v pořadí, ve kterém lze tyto prvky při demontáži sestavy odstranit.

Skupiny, podskupiny a detaily jsou v diagramu znázorněny ve formě obdélníků s indexem, názvem a počtem prvků (obr. 3.4). Zároveň u složitých sestav může být demontáž jednotlivých montážních celků znázorněna samostatným schématem. Obdélník znázorňující montážní celek lze pro větší přehlednost zvolit vyznačením jeho obrysu dvojitou čarou (obr. 3.4, Obr. b).

Rýže. 3.4. Symboly na schématu demontáže objektu:

A - detaily; b - demontážní skupiny; PROTI - současné odstranění dvou částí

při demontáži

V diagramu se doporučuje umístit obdélníky charakterizující montážní jednotky vlevo a detaily vpravo podél čáry. Začátek schématu demontáže je montážní jednotka a konec je základní díl.

Blokové schéma demontáže sestavy spolu s jejím náčrtem je uvedeno na listu grafické části projektu. Příklad návrhu technologického schématu demontáže je na obrázku 3.5.

Při vývoji technologických postupů pro opravy strojů a restaurování dílů určují technické vlastnosti výrobku (vady, rozměry, konfigurace a ukazatele přesnosti), jakož i specifické podmínky výroby oprav především řešení hlavních úkolů navrhování těchto procesů:

určení druhu výroby (jednorázová, sériová, hromadná);

vývoj hlavních schémat tras pro obnovu dílů;

výběr referenčních povrchů, posouzení přesnosti a spolehlivosti;

identifikace závad, které mají být odstraněny, stanovení přípustných, oprav, mezních hodnot pro rozměry pracovních ploch dílů a vypracování výkresů oprav;

výběr způsobů odstranění vad na základě konstrukčních a technologických charakteristik, ukazatelů fyzikálních a mechanických vlastností dílů a technicko-ekonomických ukazatelů způsobů jejich obnovy;

vývoj technologické cesty pro obnovu dílu;

vývoj technologických operací (racionální konstrukce a výběr struktury technologických operací; stanovení racionálního sledu přechodů v provozech; výběr technologického zařízení, které zajistí optimální výkon při zajištění požadované kvality; výpočty optimálních režimů základních technologických operací a stanovení technických časových norem);

výběr racionální možnosti pro technologický proces obnovy dílů.

Technologický postup obnovy dílu je zpravidla prezentován ve formě karet tras (formuláře 2 a 1b podle GOST 3.1118) a provozních karet (formulář 3 podle GOST 3.1404). Provozní karta technické kontroly je vypracována v souladu s GOST 3.1502 (formuláře 2 a 1b). Provozní karty musí zároveň obsahovat skici vypracované v souladu s GOST 3.1105 (formuláře 7 a 7a). Postup při vydávání technologické dokumentace pro restaurování celků, montážních celků a strojních součástí je podrobně popsán ve druhé části učebnice (viz odstavec 2.3.2).

V závislosti na rozsahu opravárenské výroby (jednorázové, malosériové, sériové, hromadné) jsou běžné následující formy organizace technologických procesů pro restaurování dílů:

vadná technologie (pro každou vadu je vypracován technologický postup);

technologie trasy (technologický postup je vyvinut pro komplex vad určité kombinace, které se vyskytují na detailech tohoto názvu);

Skupinová technologie (technologický postup je vyvíjen pro skupinu podobných částí určité třídy, v souladu s typizací technologických postupů).

Vadná technologie se vyznačuje tím, že opotřebené díly se tvoří v malých sériích, aby se odstranila každá jednotlivá závada. Po odstranění závady se takové šarže rozpadnou. Vychystávání dílů probíhá pouze podle jména, bez ohledu na jejich jmenovce a existující vady. Současně se uvedení velkých sérií dílů a používání specializovaného vybavení, přípravků a nástrojů stává iracionálním. Průchod dílů přes obchody a prostory se komplikuje a výrazně se prodlužuje délka cyklu obnovy. Tato forma organizace se používá pouze v podnicích s malým objemem obnovy.

Technologie trasy se vyznačuje tím, že dávka dílů sestavených pro určitou technologickou cestu se v procesu její obnovy nerozpadne, ale je zachována od začátku do konce trasy. U technologie trasy je vyvinut technologický postup k odstranění určité kombinace závad.

Technologie trasy má nejúčinnější (ziskovější) sled technologických operací s nejkratší cestou pro průchod dílů dílnami a úseky, protože význam a role způsobu restaurování dílů roste, protože obsah trasy je přesně určen způsob restaurování dílů. Vzhledem k tomu, že díly mají různé vady, které lze odstranit různými způsoby, nelze kombinaci vad pokrýt jednou cestou jedním technologickým postupem. Je zřejmé, že každá kombinace vad (každá cesta) vyžaduje svůj vlastní technologický postup. Číslo cesty je nastaveno na místě detekce. Počet tras by měl být omezen na minimum.

Změna počtu technologických tras výrazně ovlivňuje efektivitu výroby.

Velké množství tras komplikuje plánování a účtování výroby, komplikuje technologickou dokumentaci a vyžaduje také navýšení skladovacích prostor. Proto je použití technologie tras účelné pro centralizované restaurování dílů a ve velkých specializovaných podnicích.

Snížením počtu tras se naopak zkrátí doba kompletace výrobní dávky dílů, a tím i potřeba výrobních prostor. V tomto případě se však do každé technologické cesty slučují díly s různou kombinací závad, což znamená, že do trasy jsou zařazeny díly s „neexistujícími“ závadami.

Při stanovení obsahu a počtu tras na základě analýzy statistických údajů o studiu opotřebení a kombinací vad se řídí následujícími ustanoveními:

Rýže. E.5. Příklad návrhu technologického schématu demontáže vstupního hřídele převodovky

kombinace vad na trase, se kterou jsou díly odesílány k restaurování, by měla být přirozená;

počet tras pro každý opravovaný díl by měl být minimální (dvě, tři, ale ne více než pět);

v trase má být zajištěno technologické propojení závad podle způsobů jejich odstranění;

obnova částí podél této trasy by měla být ekonomicky proveditelná.

Při absenci těchto informací je akceptována kombinace defektů na základě následujících hlavních rysů kombinování přirozených kombinací defektů do tras:

funkční propojení ploch dílu vyžaduje zařazení do stejné trasy vad, jejichž odstranění samostatně neposkytuje potřebnou přesnost při obnově konstrukční geometrie jednotlivých ploch dílu (souosost, rovnoběžnost, kolmost);

závady jsou zařazeny do stejné trasy, kdy je odstraněna jedna z nich, druhá je automaticky (sama od sebe) odstraněna;

do stejné trasy se zařazují i vady přilehlých povrchů, k jejichž odstranění lze použít běžný technologický postup;

doporučuje se sdružovat závady a jejich kombinace do jedné trasy, jejíž odstraňování se provádí stejnou technologií, dále závady odstranitelné různými způsoby, avšak na společných pracovištích;

vzájemně se vylučující vady nejsou povoleny ve stejné trase;

Související závady by měly být zahrnuty do každé trasy.

Související vadou je vada, pro kterou

není potřeba žádné speciální vybavení a lze jej snadno odstranit při zámečnických operacích (například řezání závitů, rovnání atd.).

Opotřebení stejného povrchu se v technice trasy bere jako několik vad, pokud lze pro různá opotřebení přiřadit různé způsoby jejich odstranění, např. vada „opotřebení čepu klikového hřídele“. V tomto případě se takové opotřebení čepu klikového hřídele bere jako jedna vada, u které je možné aplikovat přebroušení krčku na velikost opravy, a za další se bere opotřebení čepu klikového hřídele na velikost, při které kov je již nutná nástavba (povrchová úprava, spékání, žehlení atd.). V tomto případě se vady vzájemně vylučují.

Ve vysvětlivce je znázorněno rozložení (kombinace) závad podél tras ve formě mapy (tab. 3.12).

Jako příklad je na obrázku 3.6 znázorněno schéma postupu obnovy osy vodícího válce se třemi technologickými cestami. Zároveň jsou vyloučeny díly s kombinací vad X 1.2.3 , X 1.2 a X 2.3 z důvodu vysoké pracnosti a vysokých nákladů na restaurování.

Stůl3.12 - Mapa kombinace vad šachet podél tras

Rýže. 3.6. Schéma technologického postupu obnovy osy kolejového válce se třemi technologickými cestami

Z 1000 dílů přijatých k restaurování je tedy ekonomicky proveditelné obnovit pouze 49,5 % nebo 495 dílů, 387 dílů nebude vyžadovat restaurování a 118 dílů bude odesláno do šrotu z důvodu ekonomické neúčelnosti jejich restaurování.

Pracovní činnost v OAT vyžaduje vlastní organizaci, která je chápána jako uspořádaný systém interakce mezi pracovníky, jejich skupinami a odděleními k dosažení jejich cílů. Je dán typem organizace a počtem servisovaných a opravených vozidel. Pokud se uvažuje o komplexu autodopravy nebo o družstevní organizaci zabývající se silniční dopravou, pak bude organizace procesů údržby a oprav navíc ovlivněna způsobem provozu vozidel. Zpravidla je určen vlastnostmi stávajícího transportního procesu a v zásadě odpovídá doporučením ONTP 01-91. Doporučená doba provozu vozidel (tabulka 2.1) by měla být minimálně 10,5 hodiny, počet pracovních dnů v roce by měl být minimálně 255.

Režim provozu výrobních jednotek technické služby musí odpovídat režimu provozu vozidel (tabulka 2.2). Zkušenosti moderních ATO ukazují, že při provozu vozidel 365 dní v roce by výrobní zóny EO a údržby měly pracovat stejně a počet dní provozu za rok zón D-1, D-2, TO -1 a TO-2 mohou být menší. Dvousměnný provoz je využíván pouze ve velkých dopravních organizacích a třísměnný provoz se v současnosti nevyužívá vůbec. Pro autoservisy a autoservisy lze převzít provozní dobu výrobních jednotek jako u motorových vozidel, avšak s přihlédnutím k dennímu příjmu vozů na údržbu a opravy. Počet odpracovaných dnů v roce u nich nepřesahuje zpravidla 305 dnů.

|

Provozní režim auta |

Výrobní režim |

||||

|

Počet pracovních dnů za rok |

Pracovní doba za den, h |

Počet pracovních dnů za rok |

Počet pracovních směn za den |

splnění |

|

|

D-1, D-2, TO-2 |

|||||

Konec tabulky. 2.2

|

Druh práce (výrobní oblast) |

Provozní režim auta |

Výrobní režim |

|||

|

Počet pracovních dnů za rok |

Pracovní doba za den, h |

Počet pracovních dnů za rok |

Počet pracovních směn za den |

splnění |

|

|

Opravit |

|||||

Nejobtížnější bude organizace výrobního procesu v integrované organizaci motorové dopravy střední nebo velké kapacity. Je to dáno tím, že je potřeba organizovat a provázat procesy dopravy a technického provozu. Příjem a výdej vozů se provádí na kontrolním a technickém místě (KTP). Při provádění údržby a oprav jsou hlavními technologickými procesy čištění a mytí (CWR), prováděné na EO, D-1, D-2, TO-1, TO-2 a TR. Na obecném schématu výrobního procesu údržby a oprav (obr. 2.1) jsou vyznačena místa jejich realizace a možné trasy pohybu vozidel. Pokud organizace provozuje vozidla s plynovými lahvemi (GBV), je k dispozici stanoviště pro uvolnění plynu. Toto schéma je zaměřeno na využití diagnostiky téměř ve všech technologických procesech. K vyrovnání nerovnoměrného příjezdu vozů do výrobních prostor lze využít jednu nebo více čekáren.

Pro zajištění návaznosti technologických procesů spojených s opravami vozidel a jejich celků v zóně TR a areálech oprav byl vybudován komplex pro přípravu v.

Rýže. 2.1. Schéma organizace procesů údržby a oprav s diagnostikou v integrované a kooperativní výrobě ATO (CPP). Je pověřen funkcí včasného dodání potřebných náhradních dílů a materiálů na místa; příjem, skladování a výdej jednotek, sestav a dílů opravených a vyrobených vlastními silami, jakož i přijatých od organizací pro opravy automobilů. Proto zahrnuje mezisklad. Řízení automobilů v zónách je prováděno řidiči-řidiči stejného komplexu.

Údržbu a opravy garážové techniky, technologických zařízení a nářadí provádí Útvar hlavního mechanika (CMO). Kromě toho je pověřena funkcemi výroby potřebného nestandardního vybavení, nástrojů a nástrojů.

Jak je vidět na Obr. 2.1 je provádění prací přiděleno konstrukčním celkům, které musí mít vlastní výrobní základnu: budovy, stavby, prostory, technologická zařízení, zařízení atd. (obr. 2.2). Velký počet konstrukčních celků, hlavních a pomocných prostor, různé druhy vykonávaných prací a značný počet jejich výkonných pracovníků si klade za úkol organizovat a propojovat všechny probíhající technologické procesy, organizovat práci výrobních zón a míst, jejich konstrukčních celků. - pracovní místa a pracovní místa.

Uvažovaná schémata se mohou lišit u organizací autodopravy fungujících na principech kooperace a specializace výroby. Například provozní odvětví ATO, které se zabývá především organizací přepravního procesu, může mít výrobní základnu, která zajišťuje provádění jednoduchých typů technických úkonů: SW, TO-1 a jednoduchých oprav (tab. 2.3). Výrobní odvětví ATO si naopak dokáží poradit se složitými druhy údržby a oprav.

V každém konkrétním případě je vhodné odůvodnit přijaté schéma výrobního procesu pro zajištění provozuschopnosti vozidel. Nejjednodušší metodou, jak zdůvodnit zákonnost použití určitých technologických postupů a příslušných výrobních jednotek v ATO, je výpočet výrobního programu údržby a oprav a počtu pracovníků.

Rýže. 2.2.

střední nebo vysoký výkon

Tabulka 2.3

Varianty výrobních procesů pro údržbu a opravy různých ATO

|

Možné možnosti |

|

|

1. Komplexní ATO |

1.1. Mezisměnné skladování vozidel, EO, D-1, D-2, TO-1, TO-2, TR všech typů |

|

2. Operační pobočka ATO |

|

|

3. Výrobní pobočka ATO |

|

|

4. Družstevní akciové společnosti |

|

|

5. Specializované AO |

|

Pokud je odhadovaný počet interpretů práce sekce menší než 0,5, pak s největší pravděpodobností není vhodné ji vytvářet, s výjimkou případu, kdy lze tuto sekci kombinovat s jinou, také nedostatečně vytíženou. Místa seskupená do jednoho pododdělení by měla mít podobný charakter práce a podobné pracovní podmínky z hlediska požárních, stavebních, hygienických, technických a jiných norem. Pracovní zkušenosti OAT ukazují, že je povoleno seskupit motor, agregát, zámečnické, elektrické a palivové sekce do mechanického oddělení; kování a pružinové, svařovací, cínové a měděné profily - do tepelného oddělení. Korpusové, výztužné, tapetové a truhlářské plochy lze spojit do korpusové přihrádky. V rámci těchto oddělení je povoleno vytvářet menší oddělení: svářečské a klempířské, truhlářské a tapetářské, kamenivo-motorické aj.

Pro přesnější odůvodnění je nutné vyhodnotit efektivitu vzniku a fungování takového oddělení v konkrétní ATO. Součástí tohoto komplexního efektu budou tyto dílčí efekty: ekonomické, technické, technologické, environmentální, sociální atd. Všechny jsou různé, ale vzájemně propojené a lze je redukovat do nákladové podoby. Nejjednodušší jsou statistické metody hodnocení ekonomické efektivnosti, které spočívají v posouzení celkového zisku, který se vypočítá jako rozdíl mezi celkovými nákladovými výsledky a náklady vynaloženými při realizaci projektu. Nejčastěji jsou tyto ukazatele nákladů uvedeny na jeden rok práce. Ve vztahu k výrobní jednotce vytvořené v ATO mohou být zapsány:

Kde C mi- běžné (provozní) náklady na údržbu i-té výrobní jednotky; E n - normativní koeficient redukce k roku kapitálových investic (bráno 0,13-0,15); KB? - kapitálové investice pro vytvoření i-té výrobní jednotky.

Roční provozní náklady na údržbu výrobní jednotky zahrnují mzdy údržbářů, odpisy za opravy a výměny zařízení v ní, provozní náklady na elektřinu, vodu, teplo, stlačený vzduch atd.

Kapitálové náklady jsou určeny součtem nákladů na pořízení a instalaci zařízení a také nákladů na vybudování výrobní jednotky.

Nemůžete vytvořit výrobní jednotku, pak toto množství roční práce T? budou prováděny v jiných organizacích placeným způsobem s přibližnými nákladovými náklady

Kde sj- náklady na normohodinu výkonu tohoto druhu práce; (3 - koeficient zohledňující přepravní náklady na dodání automobilu nebo jeho jednotek k údržbě nebo opravě (může být v rozmezí 1,01-1,15).

Pokud je rozdíl mezi náklady C 2 a C drg větší nebo roven nule, pak bude vytvoření výrobní jednotky ekonomicky nerentabilní a naopak. Vzhledem k tomu, že metodika je přibližná, protože nebere v úvahu všechny druhy nákladů, lze jako konečné kritérium pro rozhodování doporučit nákladový koeficient:

Pokud je hodnota nákladového koeficientu větší než -OD (je položena přibližně desetiprocentní chyba, možná povolená ve výpočtech), bude vytvoření výrobní jednotky nevhodné.

Pokud se v rámci rekonstrukce řeší otázka využití ?-té jednotky, pak se kapitálové investice počítají podle vzorce

kde /C reg - kapitálové investice potřebné pro rekonstrukci ?-té výrobní jednotky; C w - neamortizovaná pořizovací cena vyřazeného dlouhodobého majetku; C r - náklady na prodej staženého dlouhodobého majetku; DP rekg - možné ztráty zisku organizace při rekonstrukci; З lg - náklady na likvidaci.

Dalším kritériem, které celkem usnadňuje stanovení proveditelnosti vytvoření konkrétního výrobního celku, může být doba návratnosti, kterou se rozumí doba, po kterou se kapitálové investice vrátí výnosem z projektu. Přibližně jej lze definovat jako poměr kapitálových investic k plánovanému průměrnému ročnímu příjmu. Lze použít i složitější (dynamické) metody, kdy náklady a příjmy v různých časech vedou k jednomu časovému okamžiku pomocí jejich diskontování.

Údaje o spolehlivosti vozidla, systematizované ve formě vhodných doporučení (systém údržby a oprav, typy údržby a oprav, frekvence údržby a standardy zdrojů jednotky, seznamy operací údržby a oprav atd.) určují, co je třeba udělat pro zajištění vozidel práce. Tyto technické úkony lze provádět různými způsoby (pořadí, vybavení, personál atd.), tedy pomocí vhodné technologie, která stanoví, jak má být zajištěna potřebná úroveň technického stavu vozidel při údržbě a opravách.

Údaje o spolehlivosti vozidla, systematizované ve formě vhodných doporučení (systém údržby a oprav, typy údržby a oprav, frekvence údržby a standardy zdrojů jednotky, seznamy operací údržby a oprav atd.) určují, co je třeba udělat pro zajištění vozidel práce. Tyto technické úkony lze provádět různými způsoby (pořadí, vybavení, personál atd.), tedy pomocí vhodné technologie, která stanoví, jak má být zajištěna potřebná úroveň technického stavu vozidel při údržbě a opravách.

Obecně řečeno, technologie (z řeckého techne umění, dovednost, dovednost + pojem logos, učení, věda, oblast vědění) je soubor znalostí o způsobech a prostředcích změny nebo poskytnutí daného stavu, formy, vlastnosti nebo postavení. objektu vlivu. Pokud jde o TEA, cílem technologie je poskytnout danou úroveň výkonu vozidla nebo vozového parku tím nejefektivnějším způsobem.

Obecně řečeno, technologie (z řeckého techne umění, dovednost, dovednost + pojem logos, učení, věda, oblast vědění) je soubor znalostí o způsobech a prostředcích změny nebo poskytnutí daného stavu, formy, vlastnosti nebo postavení. objektu vlivu. Pokud jde o TEA, cílem technologie je poskytnout danou úroveň výkonu vozidla nebo vozového parku tím nejefektivnějším způsobem.

Technologický proces je určitý soubor vlivů působících systematicky a důsledně v čase a prostoru na konkrétní objekt. V technologických procesech údržby a oprav, předměty vlivu (vůz, jednotka, systém, sestava, díl, spojení nebo materiál), místo, obsah, sled a výsledek prováděných činností, jejich pracnost, požadavky na zařízení, je stanovena kvalifikace personálu a pracovní podmínky.

Technologický proces je určitý soubor vlivů působících systematicky a důsledně v čase a prostoru na konkrétní objekt. V technologických procesech údržby a oprav, předměty vlivu (vůz, jednotka, systém, sestava, díl, spojení nebo materiál), místo, obsah, sled a výsledek prováděných činností, jejich pracnost, požadavky na zařízení, je stanovena kvalifikace personálu a pracovní podmínky.

Soubor technologických postupů je výrobním procesem podniku. Optimalizace technologických postupů umožňuje v návaznosti na konkrétní výrobní podmínky stanovit nejlepší sled prací, zajišťující vysokou produktivitu práce, maximální bezpečnost dílů, ekonomicky odůvodněnou volbu mechanizace a diagnostiky

Soubor technologických postupů je výrobním procesem podniku. Optimalizace technologických postupů umožňuje v návaznosti na konkrétní výrobní podmínky stanovit nejlepší sled prací, zajišťující vysokou produktivitu práce, maximální bezpečnost dílů, ekonomicky odůvodněnou volbu mechanizace a diagnostiky

Absolvovaná část technologického procesu jedním nebo více vykonávajícími na jednom pracovišti se nazývá technologická operace (častěji operace). Část operace charakterizovaná neměnností zařízení nebo nástroje se nazývá přechod. Přechody technologického procesu lze rozdělit na pohyby interpreta. Kombinace těchto pohybů je technologickou technikou.

Absolvovaná část technologického procesu jedním nebo více vykonávajícími na jednom pracovišti se nazývá technologická operace (častěji operace). Část operace charakterizovaná neměnností zařízení nebo nástroje se nazývá přechod. Přechody technologického procesu lze rozdělit na pohyby interpreta. Kombinace těchto pohybů je technologickou technikou.

Technologická zařízení jsou nástroje pro výrobu údržby a oprav vozidel používaných při výkonu práce od začátku do konce technologického procesu. Zařízení se dělí na specializované, vyráběné přímo pro účely technického provozu vozidel (myčky, výtahy, diagnostická zařízení, mazací tankovací zařízení atd.), a všeobecné (kovoobráběcí a dřevoobráběcí stroje, lisy, nosníkové jeřáby , atd.).

Technologická zařízení jsou nástroje pro výrobu údržby a oprav vozidel používaných při výkonu práce od začátku do konce technologického procesu. Zařízení se dělí na specializované, vyráběné přímo pro účely technického provozu vozidel (myčky, výtahy, diagnostická zařízení, mazací tankovací zařízení atd.), a všeobecné (kovoobráběcí a dřevoobráběcí stroje, lisy, nosníkové jeřáby , atd.).

Do první skupiny patří zařízení a zařízení, která poskytují pohodlný přístup k jednotkám, mechanismům a dílům umístěným pod a na boku vozidla. Patří sem revizní příkopy, nadjezdy, výtahy, sklápěče, garážové zvedáky. Do druhé skupiny patří zařízení pro zdvihání a přemísťování jednotek, součástí a mechanismů automobilu. Jedná se o mobilní jeřáby, elektrické kladkostroje, nosníkové jeřáby, nákladní vozíky a dopravníky.

Do první skupiny patří zařízení a zařízení, která poskytují pohodlný přístup k jednotkám, mechanismům a dílům umístěným pod a na boku vozidla. Patří sem revizní příkopy, nadjezdy, výtahy, sklápěče, garážové zvedáky. Do druhé skupiny patří zařízení pro zdvihání a přemísťování jednotek, součástí a mechanismů automobilu. Jedná se o mobilní jeřáby, elektrické kladkostroje, nosníkové jeřáby, nákladní vozíky a dopravníky.

Technologická zařízení se podle účelu dělí na zdvihací kontrolní, zdvihací a dopravní, specializovaná pro údržbu a specializovaná pro TR.

Technologická zařízení se podle účelu dělí na zdvihací kontrolní, zdvihací a dopravní, specializovaná pro údržbu a specializovaná pro TR.

Třetí skupinou jsou zařízení určená k provádění specifických operací údržby: čištění, mytí, upevnění, mazání, diagnostika, seřizování, doplňování paliva. Čtvrtou skupinou jsou zařízení určená k provádění technologických operací TR: demontáž, montáž, zámečnictví, elektro, karosářství, svařování, měď, montáž pneumatik, vulkanizace atd.

Třetí skupinou jsou zařízení určená k provádění specifických operací údržby: čištění, mytí, upevnění, mazání, diagnostika, seřizování, doplňování paliva. Čtvrtou skupinou jsou zařízení určená k provádění technologických operací TR: demontáž, montáž, zámečnictví, elektro, karosářství, svařování, měď, montáž pneumatik, vulkanizace atd.

Jednotlivé typy nejběžnějších zařízení jsou uvedeny na následujících snímcích s typy prací, pro které je toto zařízení určeno. Technologická zařízení - nástroje a výrobní prostředky přidávané do technologického zařízení k provádění určité části technologického procesu.

Jednotlivé typy nejběžnějších zařízení jsou uvedeny na následujících snímcích s typy prací, pro které je toto zařízení určeno. Technologická zařízení - nástroje a výrobní prostředky přidávané do technologického zařízení k provádění určité části technologického procesu.

ÚKLIDOVÉ A MYTÍ PRÁCE Jsou určeny k odstranění znečištění karoserie, salonu, uzlů a celků automobilů, včetně vytvoření příznivých podmínek při provádění ostatních prací STK a TR; udržování požadovaného hygienického stavu uvnitř karoserie a interiéru vozu; ochrana laku před vlivy vnějšího prostředí; udržování vnějších povrchů těla ve stavu, který odpovídá estetickým požadavkům.

ÚKLIDOVÉ A MYTÍ PRÁCE Jsou určeny k odstranění znečištění karoserie, salonu, uzlů a celků automobilů, včetně vytvoření příznivých podmínek při provádění ostatních prací STK a TR; udržování požadovaného hygienického stavu uvnitř karoserie a interiéru vozu; ochrana laku před vlivy vnějšího prostředí; udržování vnějších povrchů těla ve stavu, který odpovídá estetickým požadavkům.

Kontrolně-diagnostické a seřizovací práce Jsou určeny ke zjištění a zajištění shody vozidla s požadavky na bezpečnost provozu a vlivu vozidla na životní prostředí, k posouzení technického stavu jednotek a sestav bez jejich demontáže.

Kontrolně-diagnostické a seřizovací práce Jsou určeny ke zjištění a zajištění shody vozidla s požadavky na bezpečnost provozu a vlivu vozidla na životní prostředí, k posouzení technického stavu jednotek a sestav bez jejich demontáže.

K dispozici jsou: diagnostika lavic (agregáty, systémy); vestavěná diagnostika, kdy se informace zobrazují na palubní desce; expresní diagnostika; diagnostika prvek po prvku; elektronické skenování, to znamená průzkum speciálních senzorů, které zaznamenávají parametry procesů probíhajících během provozu automobilu.

K dispozici jsou: diagnostika lavic (agregáty, systémy); vestavěná diagnostika, kdy se informace zobrazují na palubní desce; expresní diagnostika; diagnostika prvek po prvku; elektronické skenování, to znamená průzkum speciálních senzorů, které zaznamenávají parametry procesů probíhajících během provozu automobilu.

Příkopy a nadjezdy patří ke zdvihacím a přepravním zařízením a tvoří podskupinu zdvihacích a kontrolních zařízení. Mohou provádět práci zespodu a z boku vozu. Délka příkopu by měla být o 0,5 0,8 m delší než délka osobního automobilu Hloubka pro osobní automobily 1,4 1,5 m, pro nákladní automobily a autobusy 1,2 1,3 m. Vjezd do příkopu by měl být umístěn mimo pracovní prostor. Pro bezpečný vjezd vozidel jsou příkopy orámovány vodicími přírubami na straně o výšce maximálně 15 cm a zarážkou na straně vjezdu, zarážky jsou umístěny na konci slepého příkopu od vjezdu. straně otevřeného příkopu.

Příkopy a nadjezdy patří ke zdvihacím a přepravním zařízením a tvoří podskupinu zdvihacích a kontrolních zařízení. Mohou provádět práci zespodu a z boku vozu. Délka příkopu by měla být o 0,5 0,8 m delší než délka osobního automobilu Hloubka pro osobní automobily 1,4 1,5 m, pro nákladní automobily a autobusy 1,2 1,3 m. Vjezd do příkopu by měl být umístěn mimo pracovní prostor. Pro bezpečný vjezd vozidel jsou příkopy orámovány vodicími přírubami na straně o výšce maximálně 15 cm a zarážkou na straně vjezdu, zarážky jsou umístěny na konci slepého příkopu od vjezdu. straně otevřeného příkopu.

Úzké příkopy se vyrábějí o šířce nejvýše 0,9 m se železobetonovými přírubami a ne více než 1,1 m s kovovými. Hloubka bočních příkopů je 0,8 0,9 m, šířka není menší než 0,6 m. Paralelní úzké příkopy jsou spojeny otevřeným příkopem nebo tunelem širokým 12 m a hlubokým do 2 m. příkopy na straně příkopu instalovat chodníky . zákopy

Úzké příkopy se vyrábějí o šířce nejvýše 0,9 m se železobetonovými přírubami a ne více než 1,1 m s kovovými. Hloubka bočních příkopů je 0,8 0,9 m, šířka není menší než 0,6 m. Paralelní úzké příkopy jsou spojeny otevřeným příkopem nebo tunelem širokým 12 m a hlubokým do 2 m. příkopy na straně příkopu instalovat chodníky . zákopy

Široké příkopy jsou větší než rozměry obsluhovaného vozidla o 1,01,2 m. Pro boční práce jsou zajištěny odnímatelné žebříky. Svítidla jsou instalována ve výklencích stěn příkopů. Příkopy jsou vybaveny odsávacím nebo přívodním ventilačním systémem. Ten se také používá k vytápění.

Široké příkopy jsou větší než rozměry obsluhovaného vozidla o 1,01,2 m. Pro boční práce jsou zajištěny odnímatelné žebříky. Svítidla jsou instalována ve výklencích stěn příkopů. Příkopy jsou vybaveny odsávacím nebo přívodním ventilačním systémem. Ten se také používá k vytápění.