この記事では、TIG、MIG-MAG、MMA 溶接の意味と、それらの主な違いを学びます。

さらに、溶接には厳密な分類がないため、溶接方法を区別することが難しい場合があります。 このため、ほとんどの海外メーカーは一般に認知されている英語の略語を使用しています。 この記事では、TIG、MIG-MAG、MMA溶接について説明します。.

TIG溶接のメリットそれは、金属スパッタがないこと、アークパラメータの適切な制御、きれいな溶接シーム、および薄い厚さの部品を溶接できることです。 欠点はガスシリンダーの存在です、生産性が低く、オペレーターの選択に対する要求が高い。

MIG-MAGの長所ガスを使用した溶接は生産性が高く、煙の量が少なく、溶接部から除去する必要のあるスラグがありません。 欠点は、ガスシリンダーを使用することと、屋外での使用が制限されることです。

フラックス入りワイヤ溶接には、ガスシリンダーが不要という利点があり、いつでもすぐに使用でき、屋外作業に最適です。 欠点は、フラックス入りワイヤのコストが高いことと、溶接金属からスラグを除去する必要があることです。

MIGはんだ付けにより低温での作業が可能になることは注目に値します。 MIG溶接よりも。 これにより、接続部分の変形を少なくすることができます。 材料は溶融したはんだ材料を使用して接合されます。 MIG はんだ付けは、以下の分野で広く応用されています。 ボディ修理なぜなら、この金属接合方法では鋼の亜鉛コーティングが損傷しないからです。

溶接で使用される用語や定義を専門家以外が理解するのは難しい場合があります。 さらに、厳密に規制され分類された方法や技術が存在しないという事実によっても複雑さが生じます。 ただし、溶接装置および溶接材料のメーカーは、この記事で説明する一般に受け入れられている英語の略語を遵守しています。

総合格闘技(RDS)

総合格闘技(手動メタル アーク) - または を使用したピース (コーティングされた) 電極による手動アーク溶接。 ソ連時代の技術文献では RDS という名称が使用されていました。

溶接プロセスは、金属棒、つまり独自の特殊なコーティングでコーティングされた電極の溶解によって発生します。 その主な目的は、溶接池を空気から保護し、金属の酸化を防ぐことです。 溶けたロッドは溶接部を形成し、使用済みのコーティングはスラグとして残ります。

被覆電極溶接

RDS は直流でも交流でも可能です。 直流の場合、接地クランプと電極ホルダーの接続には 2 つのオプションがあるため、溶接が必要になります。 交流にはこの機能がありません。この場合の電極の接続方法は重要ではありません。 以下は、長年にわたって使用できるデバイスを選択するのに役立ちます。

MMA 法はそのシンプルさと比較的安価な装置により最も人気があるため、この問題についてよく理解しておく価値があります。

TIG(ウィッグ)またはRADS

ティグ(タングステン不活性ガス) – 不活性ガス環境下で非消耗電極を使用したアーク溶接の技術。 タングステンは融点が約 3500 ℃ の非常に高融点の金属であるため、この種の電極の製造の基礎となります。 場合によっては、この方法の他のバリエーションが見つかることがあります。

- WIG (Wolfram Inert Gas) – 名前はドイツ語の綴りに由来しています。

- GTA (ガス タングステン アーク) - この略語は、シールド ガスの化学反応を省略します。

材料の選択は、溶接される金属の種類と溶接モードの指定に従って行われます。

なぜなら 電極が消耗品ではない場合、アルゴン溶接プロセスは別のシナリオに従って行われます。

- 電極の端と溶接される金属との間で電気アークが励起されます。

- 溶接シームは、特別な充填材料であるロッドを溶接ゾーンに供給することによって充填されます。

- 溶接プールはガス雲によって保護されています。

TIG溶接工程

保護用不活性ガス、すなわち 溶接プロセス中にその分子がベース材料およびフィラー材料と化学的に相互作用しないガス。この場合はアルゴンが使用されます。 だからこそ、「」またはRADSという名前が付けられました。

この名前は完全に正しいわけではないことに注意してください。 窒素、ヘリウム、混合ガスなどの他のガスもシールド ガスとして使用できます。

アルゴンは、消耗電極を溶接するときに使用できます (MIG 法については後述します)。

溶接装置の技術的特性では、TIGの指定に加えて、溶接電流の種類であるDC(直流)-直流またはAC / DC(交流/直流)-交流/DC(交流/直流)の言及が常に追加されます。直流。 この場合、それは非常に重要です。 たとえば、交流で生成されます。

ミグ/マグ

ミグ/マグ(金属不活性/活性ガス) - 接合される金属の種類に応じて、スチールまたはその他のワイヤの形の消耗電極を使用して、不活性/活性ガスの保護雰囲気中でアーク溶接を行う方法。

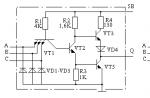

mig/mag メソッドの概略図

通常、MIG 溶接または MAG 溶接を意味します。 この方法の主な目的は、「エンドレス電極」を作成することで、大幅な溶接生産性を実現するというアイデアでした。 確かに、RDS 法では、電極が消耗すると交換する必要があり、場合によっては非常に不便です。 TIG溶接と同様に、ここでもシールドガスが使用されます。

不活性物質の役割は通常アルゴンとその混合物であり、たとえばこれが適しています。 活性ガス、つまりプロセス中に溶接される金属と相互作用するガスは、通常は二酸化炭素(二酸化炭素)です。 溶接工が MAG 法を暗示する「 」というフレーズを使用するのを聞くことがあります。

この方法は、MMA と比較して生産性が向上し、溶接の品質も向上するため、最も一般的です。経験豊富な溶接者のレビューに基づいて、溶接機の選択を決定できます。

基本的な溶接方法の分類をご理解いただくとともに、英語略語が記載された設備や材料の選定に役立てていただければ幸いです。

現在までに数十の溶接方法が開発されています。 最も一般的なタイプは、mig、mag、tig、mma 溶接です。 それらはすべて、溶接プロセスのエネルギーを取得する方法に従って熱クラスに属します。

電気アークの形成中に放出される熱エネルギーを利用して、あらゆる金属を溶接できます。 アーク自体の抵抗が電極や溶接される部品の抵抗よりも大きいため、主な熱がアーク自体で発生し、アークの近くで溶融が発生します。 これにより、溶接池が形成され、冷却されると永久的な接続が得られます。

MIG 溶接は、不活性ガス環境における金属の溶接プロセスの国際名称です。 アルゴン、ヘリウム、またはそれらの混合物が不活性ガスとして使用されます。

ガスはシリンダーから高圧ホースを通ってバーナーに供給されます。 電気アークの周囲の大気を置換し、溶接接合部に対する酸素の悪影響を排除します。

縫い目は高品質で緻密で、毛穴がありません。 MIG 溶接の欠点は、不活性ガスのコストが高いことです。 アルゴンは二酸化炭素の 45 倍、ヘリウムは 156 倍高価です。

MAG 溶接は、活性ガス環境における溶接プロセスの国際名称です。 最も広く使用されている活性ガスは二酸化炭素と窒素です。 それらの機能は不活性ガスの機能と同じで、大気中の酸素から保護します。

MAG 溶接は、活性ガス環境における溶接プロセスの国際名称です。 最も広く使用されている活性ガスは二酸化炭素と窒素です。 それらの機能は不活性ガスの機能と同じで、大気中の酸素から保護します。

溶接領域の二酸化炭素は酸素と一酸化炭素に分解され、溶接部の気孔などの悪影響を引き起こします。 これを避けるためには、マンガンやシリコンを含む電極やフィラーワイヤーを使用する必要があります。

これらは放出された酸素と結合し、溶接媒体を脱酸します。 ガスは高圧シリンダーに貯蔵され、使用には還元減速機が使用されます。 二酸化炭素を使用する場合は、シリンダーを裏返して水蒸気を放出してから MAG 溶接を開始することをお勧めします。

タングステン電極付

TIG 溶接は、タングステンの非消耗電極を使用した不活性ガス環境での金属の溶接プロセスの国際名称です。

ロシアおよび CIS 諸国では、TIG 溶接は不活性ガスを使用するためアルゴン アーク溶接と呼ばれています。 電極の長さが一定であるため、溶接プロセスが大幅に簡素化され、他の不純物が存在しないため、最高品質の継ぎ目を得ることができます。

パルス TIG 溶接は従来の TIG の変形ですが、直流電流の代わりにパルス電流を使用します。 一部の MAG TIG 溶接機では、このモードがメインのモードとともに存在します。

パルス TIG 溶接は従来の TIG の変形ですが、直流電流の代わりにパルス電流を使用します。 一部の MAG TIG 溶接機では、このモードがメインのモードとともに存在します。

薄いシートを扱う場合に便利で、過熱せず、溶接時の反りもありません。 通常、いくつかのモードは 1 Hz、10 Hz、500 Hz の周波数に設定されます。 その結果、美しい鱗状の縫い目が得られます。

MMA 溶接は、手動電気アーク溶接の国際名称です。 特別な保護コーティングでコーティングされた電極によって生成されます。 MMA 溶接プロセスは、電極と溶接される部品の間にアークが形成されることによって発生します。

溶融した電極は、ワークピースの端の溶融によって形成された溶接池に入ります。 コーティングも溶けて浴の表面に保護層を形成し、冷却後はスラグに変わります。 ハンマーで簡単に外せます。

半自動溶接

溶接機の機器の選択肢は膨大です。 MIG MAG溶接機は非常に人気があります。 高品質の溶接が行われるため、ほとんどすべての自動車修理工場で使用されています。

溶接機の機器の選択肢は膨大です。 MIG MAG溶接機は非常に人気があります。 高品質の溶接が行われるため、ほとんどすべての自動車修理工場で使用されています。

現在、ほとんどの溶接機はインバーターを使用しています。 それらの溶接電流の周波数は、主電源電圧の変化とは実質的に関係ありません。 同時に、寸法と重量がコンパクトなので、持ち運びが可能です。

ほとんどのタイプの電気アーク溶接の電源は同じパラメータを持っているため、メーカーはさまざまなモードやさまざまなタイプのトーチで動作できるユニバーサルモデルを作成し始めました。 半自動のMIG MAG溶接とTIG溶接が特に発展しました。

溶接ワイヤ

半自動 MIG MAG TIG 溶接では、機械に通された溶接ワイヤが使用されます。 縫い目の品質はその特性にも依存します。 場合によっては、芯線を使用する場合はシールドガスなしで行うこともできます。

添加剤にはアルミニウム、スチール、銅、粉末の 4 種類があります。 最後の 2 つは最も人気があります。 これらを使用すると、飛沫がなく、高い生産性が保証されます。

コア付きワイヤに加えて、フィラーワイヤも保護ガス雰囲気中で使用する必要があります。 ご購入の際は、溶接する材質やチップとの適合性を必ずご確認ください。

ユニバーサル半自動

ユニバーサル化の顕著な例は、Triton MIG MT 250 ブランドの半自動溶接機です。この半自動溶接機は専門機器に属し、ピーク モードで 250 A を生成するホイール付き小型インバータです。

MIG、MAG、TIG DC、MMA モードで高品質の溶接を提供し、スポット ステッチ技術で溶接できます。 この目的のために、溶接機の納品パッケージには 3 種類の溶接用のトーチが含まれています。

MIG、MAG、TIG DC、MMA モードで高品質の溶接を提供し、スポット ステッチ技術で溶接できます。 この目的のために、溶接機の納品パッケージには 3 種類の溶接用のトーチが含まれています。

ピーク モードでは、最大 200 A - 100% の電流でオン時間は 60% です。 電気アークを簡単かつ確実に開始するために、アークフォースおよびリフト TIG 機能が提供されています。

フィラーワイヤーの供給には4ローラードライブを採用しており、300mmリールの使用も可能です。

特別なコネクタにより、デバイスはプッシュプルおよびスプールガンバーナーで動作することができます。 これらは、独自のフィラー ワイヤ フィーダーを備えたトーチであり、その上にコイルが配置されています。 フィラーワイヤは、直径 1.2 mm までのフラックス入りワイヤを含む、あらゆるグレードのワイヤを使用します。

動作モード

4 つのモード (MIG、MAG、TIG、MMA) を備えた溶接機が幅広い可能性を広げます。 さまざまな位置に継ぎ目を作成したり、鉄金属や非鉄金属、亜鉛メッキされた薄いシートや厚いシートを溶接したりすることができます。

スポット/ステッチ

「ドット/ステッチ」 - これはモードの名前を翻訳する方法です。 その中で、MIG MT 250 はステッチで溶接されます。 短絡がない場合には溶接滴が伝達され、溶接される製品への入熱が減少します。 これにより、金属の過熱や歪みがなくなります。

亜鉛メッキ製品とステンレス鋼を溶接する場合に使用します。 電極と部品の発熱が軽減されるため、デバイスの性能と耐用年数を延ばすことができます。

ミグ/マグ

MIG および MAG モードでは、溶接機は半自動で動作します。 シールドガスの供給と同時にフィラーワイヤーを均一に供給します。

溶接工は、溶接される部品から一定の高さの将来の継ぎ目に沿ってトーチを移動するだけで済みます。 不活性ガスによる空気中の酸素からの保護により、高い溶接速度と高品質の溶接が保証されます。 溶接電流は30~250Aまで広範囲に調整可能です。

ティグ

ほとんどの半自動 MIG MAG デバイスとは異なり、MIG MT 250 モデルは、直流を使用して TIG モードで金属を溶接できます。 この装置は、電極の端が溶接される部品に触れたときに電気溶接アークを急速に点火します。

アーク開始時に高周波干渉がないため、ラジオ産業やエレクトロニクス関連のその他の製造分野 (またはアマチュア溶接) で使用できます。

総合格闘技

従来の手動電気アーク溶接では、鉄金属とその合金の溶接が行われます。 直流電流により安定したアークが得られます。

ARC-FORCE 溶接機の特別な機能によりアーク出力を調整できるため、必要なパラメータと高品質の溶接を実現できます。

添加剤の供給

添加剤供給装置はインバータ筐体内に設置されています。 ドライブはワイヤーを詰まらせることなく均一に送り、滑ったり伸びたりしません。 この装置には、直径 0.8 ~ 1.2 mm のフィラー ワイヤとともに 15 kg のコイルを充填できます。

ユニバーサル溶接機の納品セットには以下が含まれます。

- インバータ式電源。

- MIG/MAG トーチ、3 m ケーブル付き。

- TIGトーチ、4mケーブル付き。

- ネットワークケーブル;

- シールドガスを供給するためのホース。

- 手動MMA作業用のケーブル付きホルダー。

- アース接続用ケーブル(クランプ付き)。

MIG、MAG、TIG、MMA機能を備えた装置の重量は32kgで、移動用の車輪が付いています。 フロントパネルには、デバイスの現在の状態に関するすべての情報が表示されます。

コネクタはケーブルをすぐに取り外せるように配置されています。 ピン コネクタにより SPOOL GUN トーチに接続できるため、ほぼあらゆる種類の溶接ワイヤを使用できます。 これにより、溶接金属とその合金のリストを大幅に拡大することができます。

過熱と過負荷に対する保護が提供されます。

このようにデバイスの機能を選択することにより、追加の機器を購入することなく、ほぼすべての種類の溶接作業のパフォーマンスを保証するユニバーサルデバイスにすることができます。

溶接により、非常に強力な永久接続を得ることができます。 縫い目におけるこの指標は、基材より低くなくてはなりません。これは、厳しい技術要件と合金物質の添加によって達成されます。 さらに、このプロセスは、接続速度、許容可能なフォームの複雑さ、および基本パラメータを制御および変更する機能によって特徴付けられます。 MIG/MAG 溶接は産業用途で最もダイナミックに発展していますが、他のタイプも改良されています。 特定のアプローチの選択は、次のようないくつかのパラメーターによって決まります。

- 接続するパーツの材質です。

- 製造条件。 MIG、MMA、および TIG には、異なる組織と生産準備が必要です。 必要な機器のセットは、単純な電源から、精密な調整が可能な供給機構や圧縮ガスシリンダーを含むセットまでさまざまです。

- 品質要件。 MIG、MAG、MMA、TIG 溶接は、必ずしも互換性があると考えるべきではありません。これらは、溶接の形成など、異なる機能を備えています。

- 人事資格。 この中で最もアクセスしやすいのはMAGとMMAです。 ただし、要件が増加し、脚、幅、高さなどの寸法が小さいため、RDS は著しく困難になります。

- 期待されるパフォーマンス。 半自動および自動プロセスは、手動プロセスよりもはるかに高速であることがわかります。 これに応じて、適切なタイプが考慮され、最適なものが選択されます。

我が国では、手動アーク溶接(および略語 RDS)の定義が一般的です。 生産を組織するのがより安くて簡単で、設備への負担も少なくなります。

MMA における 2 つの要素の接続は、電極を使用して行われます。電極は、アークを維持し、溶接領域を保護し、望ましい特性を備えた継ぎ目を形成するのに役立つ物質を含むコーティングで覆われた金属棒です。 電圧が印加されると、ロッドとワークの間に安定した短絡が形成され、相互が溶融します。

難しいのは、溶接工の資格が必要なためかもしれません。 きれいで確実な接合を実現するには、熟練と長年の経験が必要です。

MMA では、電極の状態に特別な注意が払われます。濡れたり崩れたりしてはなりません。 予備乾燥と確認を怠らないでください。

ミグ/マグ

珍しい名称にもかかわらず、MIG/MAG 溶接とは何かという質問は誤解を招くべきではありません。

英語の略語 MIG/MAG (MIG/MAG) は、シールド ガス環境での電極ワイヤによるよく知られた半自動溶接を隠します。

ロッドの代わりに細いワイヤーが電極として機能し、溶接が形成されるゾーンに半自動的に供給されます。 これにより、溶解プロセスが補われ、演奏者の作業が簡素化されます。

細径ワイヤ (0.8 ~ 3.0 mm) により、数ミリメートルのコンパクトな接続サイズを得ることができます。

基本的に、MIG は、空気中の酸素含有量が高い環境から隔離するために必要な保護ガスの種類が MAG とは異なります。 酸化プロセスは、結晶間錆の形成を通じて構造に悪影響を及ぼします。 MIG 溶接では不活性ガスが使用されます。不活性ガス自体は化学反応を起こしませんが、比較的重いため、空気と置き換わって下方に向かう傾向があります。 局所的な微気候が形成され、良好な結果が得られます。

MAG 溶接には、酸素の結合を伴う、自然環境と創造環境の間の相互作用が含まれます。

ティグ

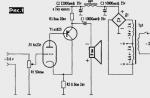

Tig技術図

Tig技術図

この略語を解読すると、不活性ガス環境下で非消耗電極を使用して溶接することが可能になります。 使用される主な溶接材料は、動作温度で溶けないほど十分な強度を持つ、薄く尖ったタングステン棒です。 ワイヤーは添加剤として使用されますが、その存在は必須条件ではありません。

アルゴンベースの保護環境は、適切な鋳造プロセスを設定するだけでなく、局所的で深い溶解ゾーンも作成します。

TIG では溶接機のレベルと設備が要求されます。 加熱が最小限であるため、通常はアルミニウムまたは薄板ステンレス鋼の加工に使用されます。 MIG溶接も同様です。

フラックス

アーク溶接の種類の中で、MIG MMA TIGに加えて、フラックスの層の下で進行することにも言及する価値があります。 フラックスにはさまざまなバリエーションがあります。 考えられるすべての材料は、流動性、再溶解のすべての段階 (不利な外部条件下を含む) で継ぎ目の形成に影響を与える能力、冷却後にモノリシック クラストを形成する能力などの共通の品質を備えています。 フラックスの使用は非常に良い結果を示しますが、プロセス自体が複雑になり、追加のコストがかかります。 MIG、TIG、MAG はより経済的で、実装が簡単です。