В один із днів 1903-го року французький хімік Едуард Бенедикт готувався до чергового експерименту в лабораторії - він не дивлячись простяг руку за чистою колбою, що стояла на полиці в шафі, і впустив її. Взявши мітлу і совок щоб прибрати уламки, Едуард підійшов до шафи і здивувався, що колба хоч і розбилася, але всі її фрагменти залишилися на місці, їх з'єднувала одна з одною якась плівка. Хімік покликав лаборанта - той мав скляний посуд після дослідів - і спробував з'ясувати, що було в колбі. Виявилося, що ця ємність використовувалася кілька днів тому в ході експериментів з нітратом целюлози (нітроцелюлозою) – спиртовим розчином рідкого пластику, невелика кількість якого після випаровування спирту залишилася на стінках колби та застигла плівкою. Оскільки шар пластику був тонкий і досить прозорий, лаборант вирішив, що ємність порожня.

Через пару-трійку тижнів після історії з колбою, що не розлетілася на уламки, Едуарду Бенедикту потрапила на очі замітка в ранковій газеті, в якій описувалися наслідки лобових зіткнень нового в ті роки виду транспорту - автомобілів. Вітрове скло розліталося уламками, завдаючи водіям множинні порізи, позбавляючи зору та нормальної зовнішності. Фотографії постраждалих справили на Бенедикта тяжке враження і тут він згадав про колбу, що «не б'ється». Кинувшись до лабораторії, наступні 24 години свого життя французький хімік присвятив створенню скла, що не б'ється. Він наносив нітроцелюлозу на скло, сушив шар пластику і кидав композит на кам'яну підлогу – знову, знову та знову. Так Едуард Бенедикт винайшов перше скло-триплекс.

Багатошарове скло

Скло, утворене кількома шарами із силікатного або органічного скла, з'єднаними особливою полімерною плівкою, називається триплексом. Як полімер, що з'єднує скла, зазвичай використовується полівінілбутираль (PVB). Існує два основних способи виробництва багатошарового скла триплекс - заливний та ламінаційний (автоклавний або вакуумний).

Технологія заливного триплексу. Листи нарізуються за розмірами, за потреби їм надається вигнута форма (виконується молірування). Після ретельно очищення поверхонь скла укладаються один на одного для того, щоб між ними залишався просвіт (порожнина) висотою не більше 2 мм - дистанція фіксується за допомогою особливої гумової смуги. Поєднані листи скла виставляються під кутом до горизонтальної поверхні, в порожнину між ними заливається полівінілбутираль, гумова вставка по периметру перешкоджає його витіканню. Щоб досягти рівномірності полімерного шару, скла поміщають під прес. Остаточне з'єднання листів скла за рахунок затвердіння полівінілбутиралю відбувається під ультрафіолетовим випромінюванням у спеціальній камері, усередині якої підтримується температура в діапазоні від 25 до 30 про С. Після формування триплексу, з нього витягується гумова стрічка і проводиться обточування кромки.

Автоклавна ламінація триплексу. Після різання листів скла, обробки кромок та моліювання, вони очищаються від забруднень. Після закінчення підготовки листів флоат-скла, між ними укладається PVB плівка, сформований «сендвіч» поміщається у пластикову оболонку – у вакуумній установці з пакета повністю виводиться повітря. Остаточне з'єднання шарів сендвіча відбувається в автоклаві, під тиском 12,5 бар і температурою 150 про С.

Вакуумна ламінація триплексу. У порівнянні з автоклавною технологією, вакуумна триплексація виконується при менших тисках і температурі. Послідовність робочих операцій у них схожа: нарізка скла, надання вигнутої форми в печі, що моллює, обточування кромок, ретельне чищення і знежирення поверхонь. При формуванні «сендвіча» між склом поміщається етиленвінілацетатна (EVA) або PVB плівка, потім їх поміщають у вакуумну машину, попередньо уклавши в пластиковий мішок. Спаювання скляних листів відбувається саме в цій установці: відкачується повітря; «сендвіч» нагрівається до максимальних 130 про З відбувається полімеризація плівки; триплекс охолоджується до 55 про С. Полімеризація виконується в розрідженій атмосфері (- 0,95 бар), при зниженні температури до 55 про С тиск у камері вирівнюється до атмосферного і, як температура багатошарового скла складе 45 про С, формування триплексу завершується.

Багатошарове скло, створене за заливною технологією, міцніше, але менш прозоре, ніж ламінований триплекс.

Зі скляних сендвічів, виконаних по одній з триплекс-технологій, створюються лобові стекла автомашин, вони необхідні для скління висотних будівель, у побудові перегородок усередині офісів та житлових будинків. Триплекс популярний у дизайнерів – вироби з нього є невід'ємним елементом стилю модерн.

Але, незважаючи на відсутність уламків при ударі по багатошаровому сендвічу з силікатного скла і полімеру, кулю він не зупинить. А ось розглянуті нижче триплекс-скла зроблять це цілком успішно.

Броньоване скло - історія створення

1928 року німецькі хіміки створюють новий матеріал, який негайно зацікавив авіаконструкторів - плексиглас. У 1935 році керівнику НДІ «Пластмас» Сергію Ушакову вдалося дістати в Німеччині зразок «гнучкого скла», радянські вчені зайнялися його дослідженням та розробкою технології серійного виробництва. Через рік виробництво органічного скла з поліметилметакрилату було започатковано на заводі «К-4» у Ленінграді. Одночасно розпочато експерименти, створені задля створення броньованого скла.

Загартоване скло, створене у 1929 році французькою компанією SSG, у середині 30-х років під назвою «сталініт» випускалося в СРСР. Технологія загартування полягала в наступному - листи звичайного силікатного скла нагрівалися до температур в діапазоні від 600 до 720 про, тобто. вище за температуру розм'якшення скла. Потім лист скла піддавався швидкому охолодженню - потоки холодного повітря за кілька хвилин знижували його температуру до 350-450 про С. Завдяки гарту скло отримувало високі властивості міцності: опірність удару зростала в 5-10 разів; міцність на вигин - не менше ніж удвічі; термостійкість – у три-чотири рази.

Однак, незважаючи на високу міцність, «сталініт» не годився для молірування з метою формування ліхтаря кабіни літака – загартування не дозволяло його гнути. Крім того, загартоване скло містить у собі значну кількість зон внутрішньої напруги, легкий удар по них приводив до повного руйнування всього листа. «Сталініт» не можна різати, обробляти та свердлити. Тоді радянські конструктори вирішили комбінувати пластичне оргскло і «сталініт», перетворивши їхні недоліки на гідність. Попередньо формований ліхтар літака покривався невеликими плитками із загартованого скла, клеєм служив полівінілбутираль.

Входження колишніх радянських республік у капіталізм із початком 90-х різко підвищило попит на захист броньованим склом автомашин інкасаторів і пунктів обміну валюти. Одночасно виникла потреба у «прозорій броні» для легкових автомобілів бізнесменів. Оскільки виробництво справжнього бронескла було дорогим, як і кінцева продукція, ряд фірм налагодили випуск імітації броньованого скла – це був триплекс досить посередньої якості, полімеризація плівкового PVB виконувалась у прискореному режимі із застосуванням ультрафіолетового опромінення. Готова продукція здатна витримати пістолетну кулю з дистанції 5 метрів, тобто. відповідала лише 2-му класу захисту (загалом їх шість). Масивне броньоване скло такого типу погано витримувало температурні перепади більше +20 і нижче -22 про С - вже через півроку шари триплексу частково розшаровувалися, їх і без того невисока прозорість серйозно знижувалася.

Прозора броня

Сучасне бронескло, також зване прозорою бронею, являє собою багатошаровий композит, утворений листами силікатного скла, оргскла, поліуретану та полікарбонату. Також до складу броньованого триплексу можуть входити кварцове та керамічне скло, синтетичний сапфір.

Європейські виробники бронескла випускають в основному триплекс, що складається з кількох «сирих» флоат-скла і полікарбонату. До речі, незагартоване скло серед компаній, що випускають прозору броню, називається «сирим» - у триплексі з полікарбонатом застосовується саме «сире» скло.

Лист полікарбонату в такому багатошаровому склі встановлюється на бік, звернену всередину приміщення, що захищається. Завдання пластику полягає в гасінні коливань, викликаних ударною хвилею при зіткненні кулі з бронесклом, щоб уникнути утворення нових уламків у листах «сирого» скла. Якщо полікарбонат у складі триплексу відсутня, то ударна хвиля, що рухається перед кулею, розіб'є скла ще до фактичного її зіткнення з ними і куля безперешкодно пройде через такий сендвіч. Недоліки бронестекол з полікарбонатною вставкою (як і з будь-яким полімером у складі триплексу): значна вага композиту, особливо за класами 5-6а (досягає 210 кг за м 2 ); низька стійкість пластика до абразивного зношування; відшарування полікарбонату з часом через температурні перепади.

Кварцове скло. Виготовляється з оксиду кремнію (кремнезему) природного походження (кварцового піску, гірського кришталю, жильного кварцу) або штучно синтезованого двоокису кремнію. Має високу термостійкість і світлопропускання, його міцність вище, ніж у силікатного скла (50 H/мм 2 проти 9,81 H/мм 2).

Керамічне скло. Виконується з оксинітриду алюмінію, розроблено США для потреб армії, запатентована назва - ALON. Щільність цього прозорого матеріалу вище, ніж у кварцового скла (3,69 г/см 3 проти 2,21 г/см 3), характеристики міцності також високі (модуль Юнга - 334 ГПа, середня межа напруги при згині - 380 МПа, що практично в 7-9 разів перевищує аналогічні показники.

Штучний сапфір (лейкосапфір). Являє собою монокристал з оксиду алюмінію, у складі бронескла надає триплексу максимальні властивості міцності з можливих. Деякі його характеристики: густина - 3,97 г/см 3 ; середня межа напруги при згинанні - 742 МПа; модуль Юнга – 344 ДПа. Недолік лейкосапфіру полягає в його значній вартості через високі виробничі енерговитрати, потреби у складній механічній обробці та поліруванні.

Хімічно зміцнене скло. «Сире» силікатне скло занурюють у ванну з водним розчином фтороводородної (плавикової) кислоти. Після хімічного гарту скло стає в 3-6 міцніше, його ударна в'язкість зростає шестиразово. Недолік - характеристики міцності зміцненого скла нижче, ніж у термічно загартованого.

Рама для броньованого скла

Застосування броньованого триплексу в скління ще не означає, що перекритий ним проріз буде куленепробивним - необхідна рама спеціальної конструкції. Вона створюється в основному з металевих профілів, найчастіше алюмінієвих. У пази, розташовані вздовж лінії стику триплексу та рамного профілю, встановлюються накладки зі сталі, що захищають найслабше місце у броньованій віконній конструкції від удару або контакту з кулею.

Захисні броньовані накладки також можна встановлювати зовні рамної конструкції, але це знизить естетичні властивості вікна. Для досягнення максимального рівня захисту рами можуть бути виконані повністю із сталевого профілю (накладки в цьому випадку не потрібні), але вони стануть дуже громіздкими і обійдуться дорого.

Вага броньованого вікна часто перевищує 300 кг на м2, витримати його здатний не кожен будівельно-конструкційний матеріал. Тому монтаж броньованої віконної конструкції допустимий лише для залізобетонних та цегляних стін. Відкрити стулку броньованого вікна через її високу вагу непросто, для цієї мети використовуються сервоприводи.

Кулестійке скло- багатошарова конструкція, що складається з декількох стекол М1 і декількох шарів полімерної композиції, що фотоотверждается. Залежно від необхідного класу захисту, конструкція може бути як із плівкою, так і без неї. Така структура конструкції забезпечує захист від куль, випущених різного виду зброї, залежно від необхідного класу захисту.

Конструкція бронескла є прозорою та забезпечує захист за класами В1, В2, В3, В4, В5 (1, 2, 3, 4 та 5 клас кулестійкості) за ГОСТ Р 51136-2008 одночасно пропускаючи світло. Підходить як для внутрішнього, так і зовнішнього скління.

Можлива комплектація склопакету для збереження температурного режиму.

Бронескло— гарантія безпеки, вона створена для того, щоб охороняти людей та їхню власність. Саме тому особливо важливо, щоб скло було відмінної якості. Потрібно бути впевненим у тому, що ви та ваше майно повністю захищені. Перший, другий, третій, четвертий, п'ятий або шостий клас захисту бронескла вибирають виходячи з умов та побажання замовника.

Область використання бронескла

- пункти обміну валют;

- місця видачі грошей у касах великих організацій, підприємств;

- внутрішні пости охорони у банках, ювелірних магазинах, тирах;

- робочі місця операторів автозаправних станцій;

- робочі місця касирів банків, які працюють у операційних залах;

- робочі місця працівників чергових частин органів внутрішніх справ;

- обладнання банків та інкасаторських машин;

- інші будівлі, споруди та об'єкти, які необхідно захистити від злому, ударів та обстрілів.

Склопакети з багатошарового броньованого скла, виготовлені з використанням дзеркального, тонованого скла різних кольорів, мають унікальні властивості, що забезпечують не тільки захист приміщення від ударів та обстрілів, але й знижують тепловтрати в холодну пору року, що захищають від шкідливого впливу сонячних променів та шуму.

Дзеркало, виготовлене з багатошарового скла, поряд з високими характеристиками міцності і естетичними властивостями, забезпечує тривале і безпечне його використання в приміщеннях з підвищеною вологістю (у ванних кімнатах і басейнах).

Броноване скло багатошарове захисне (бронескло) призначене для використання на транспортних засобах, в адміністративних та житлових будинках, де є необхідність у захисті життя людини та матеріальних цінностей.

Характеристики кулестійкого скла

Характеристики куленепробивного склавідповідають ГОСТ Р 51136-2008 «Скла захисні багатошарові». Загальне світлопропускання скла становить не менше 70%. Скло повинно бути тепло- та вологостійким, витримувати температуру 60 ° С та вологість 95 %. Його морозостійкість становить мінус 40 °С.

Захисна здатність бронесклозалежить від його товщини. Скло завтовшки 37 мм затримує кулі ПС-43 калібру 7,62 мм від АКМ. Згідно з сертифікатом, виданим Держстандартом Росії, таке скло відповідає третьому класу захисту і, крім того, здатне затримати кулі від пістолетів ПМ, ТТ, автомата АК-74 та уламки від ручних гранат РГД-5, Ф-1 та РГ-42.

Бронескло має захисні властивості

- витримує багаторазовий удар вільно падаючого тіла;

- стійко до пробиття;

- витримує вплив вогнепальної зброї (пістолети ПМ, ТТ, автомата АКМ, гвинтівка СВД) та перешкоджає наскрізному проникненню вражаючого елемента.

Технології виробництва броньованого скла

Для виготовлення куленепробивного скла використовуються плоскі або гнуті поліровані заготовки товщиною від 5 до 10 мм. Для того, щоб підвищити міцність, їх склеюють між собою у певній комбінації. Як скріплювальні матеріали використовується полівінілбутиральна плівка. Потім на внутрішню поверхню скла наклеюється шар, що захищає від ураження вторинними уламками скла. Таким чином виходить не тільки надзвичайно міцне, а й безосколкове скло.

Захисна плівка у броньованому склі

Захисна плівка має дуже високу міцність до поперечного розтягування. При нанесенні на скло вона надає йому тих самих властивостей: дуже сильно послаблює поперечні до поверхні скла деформації, в тому числі мікроколивання. При виникненні навіть малого поперечного відхилення в'язка полімерна плівка швидко повертає скло (забезпечуючи пружні деформації) до звичайного положення. Звичайно, досить сильний удар може відхилити скло з плівкою від недеформованого положення на відстань, необхідну для того, щоб тендітне скло все-таки розбилося. Але при цьому воно залишається на місці, приклеєне до захисної плівки.

Властивості захисної плівки бронескла

- зміцнення скла - при не надто сильних ударах скло не розбивається (при ударі м'яким тілом, ногою, каменем або пляшкою);

- безосколочність - плівка запобігає попаданню осколків у приміщенні навіть коли скло все-таки розбивається (тому захисна плівка наноситься на броньовані вікна з тильного боку);

- захист від проникнення - збереження цілісності вікна (навіть після розбивання) запобігає влученню зловмисника всередину приміщення, забезпечуючи захист аналогічним ґратам;

- практично повністю унеможливлюється прослуховування шляхом зняття звукових коливань зі скла спеціальною апаратурою;

- шумоізолюючі властивості (звук потрапляє у приміщення через вікно за рахунок механічних коливань скла, що ретранслює вуличний шум);

- добре поглинає ультрафіолет, зберігаючи інтер'єр від вигоряння та забезпечуючи захист від одного з видів теплопередачі. У результаті підвищується теплова ізольованість приміщення від довкілля і, як наслідок, зменшуються витрати на обігрів приміщення взимку та охолодження влітку;

- при подібних захисних якостях, скла із захисною плівкою можна вибити з внутрішньої сторони приміщення.

Вимоги при встановленні кулестійкого скління

Захисні панелі повинні мати клас стійкості не нижче класу стійкості захисного скління, що застосовується. Для класу B1 (П1) панелі повинні виконуватися з листової сталі завтовшки не менше 6 мм. Для класу B3 (П3) - з листів бронесплаву товщиною не менше 4,5 7 мм.

Лотки для передачі грошей або документів, отвори для ведення переговорів повинні мати конструкцію, яка виключає проникнення кулі в зону, що захищається при пострілі ззовні.

Вертикальні опори повинні бути надійно закріплені на рівні стелі та підлоги. Горизонтальні елементи конструкції повинні бути надійно закріплені у кожному з'єднанні та по можливості кріпитися до стін.

Двері в зону, що захищається, повинні забезпечувати той же рівень захисту, що і застосовуване кулестійке скління. Крім того, вони повинні відкриватися назовні і оснащуватися замком, що самозапирається.

Будь-яке вікно в зоні, що захищається, повинно бути захищене кулестійким склінням того ж класу, що і встановлене всередині приміщення.

Методи випробувань кулестійкого скла

Сутність цього методу полягає у визначенні стійкості багатошарового скла до дії певних видів вогнепальної зброї. Випробування проводять на трьох зразках багатошарового скла розміром 500х500 мм. Чортять рівносторонній трикутник у центрі зразка з довжиною сторін 120 мм. Виробляють три постріли по вершинах цього трикутника. Скло вважають таким, що витримав випробування за відсутності наскрізного пробиття.

Вимоги до випробування бронескла

- зразок для випробувань встановлюється в жорстку раму із затискними пристроями;

- жорстка рама має переміщатися під впливом удару куль;

- зразок повинен бути встановлений перпендикулярно напрямку руху кулі;

- всі чотири краї скла повинні бути рівномірно затиснуті, ширина затиску повинна становити (30±5) мм, при цьому площа мішені повинна бути не менше 440 мм;

- зусилля затискання повинні запобігати зміщенню зразка під час випробувань, при цьому не повинні виникати напруги, що впливають на результат.

Ззаду випробовуваного зразка встановлюють ящик-накопичувач осколків, який являє собою камеру, що служить для збору осколків скла, що відокремлюються від задньої поверхні зразка, що випробовується, і кулі, що пройшла крізь випробовуваний зразок.

Пристрій вимірювання швидкості кулі являє собою електронну систему, яка вимірює час прольоту кулі між двома датчиками - мішенями, розташованими на фіксованій відстані 300 500 мм по траєкторії польоту кулі. При прольоті кулі через перший датчик-мішень формується імпульс, який включає частотомір, що підраховує кількість імпульсів, що виробляються високочастотним генератором пристрою. При прольоті кулі другого датчика-мішені припиняють подачу імпульсу. Швидкість кулі визначають розрахунковим шляхом. Швидкість кулі вимірюють на відстані не більше 2,5 м перед випробуваним зразком. Похибка вимірювання не повинна перевищувати 1,0 м/с.

При попаданні кулі в перешкоду відбувається пошкодження кулі і самого матеріалу захисту: величезна кінетична енергія руху кулі гаситься за рахунок деформації матеріалу, що стискається і розривається (непружні деформації). Більшість куль (для автоматів або гвинтівок) містять дуже міцний важкий сталевий сердечник, що після сплющування оболонки проникає глибоко всередину матеріалу.

Для чистоти проведення випробувань за випробуваним зразком мають у своєму розпорядженні лист тонкої металевої фольги, за пошкодженнями якого можна визначити результати випробувань. Клас захисту залежить не тільки від засобу ураження, а й від обраного патрона та кулі.

Проведення випробування бронескла

- зброю та боєприпас вибирають відповідно до класу захисту, для якого багатошарове скло має бути випробуване;

- перед проведенням випробувань провадиться кілька попередніх пострілів для визначення відповідності фактичної швидкості допустимої удару;

- зразок встановлюють у рамі стороною, що атакується до зброї;

- роблять три постріли за зразком, що випробовується, відповідно до умов випробувань. Визначають швидкість удару та відстань між центрами трьох ударів з точністю до 1 мм;

- оглядають випробуваний зразок на наявність наскрізних отворів;

- перевіряють наявність фрагментів і осколків скла, що відокремилися від задньої поверхні випробуваного зразка в ящику - накопичувачі осколків;

- характер ураження контролюють після кожного пострілу за станом контрольного екрану та тильної сторони зразка;

- прострілом вважають наскрізне пробивання зразка кулею або її осколком;

- скло вважають таким, що витримав випробування, якщо відсутнє пробиття контрольного екрану кулею або осколками скла.

Класифікація бронескла за стійкістю до дії куль

| Клас захисту скла | Вид зброї | Найменування та індекс патрона | Тип сердечника кулі | Маса кулі, г | Швидкість кулі, м/с | Дистанція обстрілу |

|---|---|---|---|---|---|---|

| В1 - Перший клас захисту | Пістолет Макарова (ПМ) | 9 мм пістолетний патрон 57-Н-181 7.62 мм | Сталевий | 5,9 | 315±10 | 5 |

| В2 - Другий клас захисту | Пістолет Токарєва (ТТ) | пістолетний патрон 57-Н-132С або 57-Н-134С | Сталевий | 5,5 | 420±10 | 5 |

| В3 - Третій клас захисту | Автомат АК-74 | 5,45 мм патрон з кулею 7Н10 | Сталевий термозміцнений | 3,5 | 880±10 | 5-10 |

| В4 - Четвертий клас захисту | Автомат АКМ | 7,62 мм патрон із кулею 57-Н-231 | Сталевий термозміцнений | 7,9 | 715±10 | 5-10 |

| В5 - П'ятий клас захисту | Снайперська гвинтівка (СВД) | 7,62 мм патрон СТ-2М | Сталевий термозміцнений | 9,6 | 825±10 | 5-10 |

| В6 - Шостий клас захисту | Снайперська гвинтівка (СВД) | 7,62 мм патрон БЗ-32 | Сталевий | 10,4 | 820±10 | 5-10 |

Відео про броньоване скло

Відео з куленепробивних склів знято на замовлення програми "Як це працює".

Скло, яке не боїться молотка! Чи буває таке?

Сьогодні я розповім вам про те, як самотужки захистити офіс, магазин чи квартиру від проникнення в них через вікна.

Питання безпеки та захисту свого майна хвилює кожну людину. Якщо ваша квартира або офіс розташовані на першому або цокольному поверсі, вікна є одним з найбільш вразливих місць. Справа в тому, що вікно, яке розташоване на рівні зростання людини, представляє велику спокусу для спонтанної крадіжки. І навіть якщо приміщення обладнане сигналізацією, це не завадить зловмисникові схопити щось цінне та втекти до прибуття охорони.

У цій статті ви дізнаєтеся про те, як я самотужки забронював шибки у своєму магазині, розташованому на цокольному поверсі житлового будинку.

На початку трохи теорії. Теорія не з вікіпедії, а у тому вигляді, як я розумію її сам.

Броньовані скла бувають двох видів: заводські та броньовані за допомогою плівок. На відміну від стекол, броньованих плівками, заводське скло отримало свою броню ще на етапі виробництва. За допомогою бронювальних плівок можна захистити будь-яке звичайне скло, наприклад, вітринне або віконний склопакет. Таке скло, звичайно ж, можна розбити. Але для цього треба докласти чимало сил та часу. Так, наприклад, при ударі молотком скло не розсиплеться на уламки, в ньому просто залишиться невеликий отвір.

Випускаються плівки різної товщини, як правило, це 100, 200 та 300 мкм. Чим товщі плівка, тим вищий клас захисту. Так, наприклад, для банків, залів ювелірних та магазинів зброї рекомендується третій клас захисту т.к. товщина плівки має бути 600 мкм. Як досягається такий клас захисту, якщо максимальна товщина плівки становить всього 300 мкм? Ви, напевно, вже здогадалися – один шар клеїться на інший.

Для своїх цілей я вибрав перший клас захисту: "захист від хуліганів та вандалів", якому відповідає плівка завтовшки 300 мкм. Пошукавши в інтернеті продавців плівки, я зупинив свій вибір на плівці "SOLARTEK". Вартість 1 м2 – 500 руб.

До речі, ця фірма може сама наклеїти плівку на скло і це буде коштувати вже 1040 руб. за 1м2.

Отже, переходжу до самого процесу.

Насамперед треба зняти склопакет. Чому б не наклеїти плівку прямо на вікні, запитаєте ви? Я не став цього робити з наступних причин:

По-перше, скло потрібно ретельно вимити. Це зручніше зробити під душем;

По-друге, клеїти зручніше на горизонтальній поверхні;

По-третє, краї плівки мають бути закритими штапиками;

По-четверте, якщо ви клеїте плівку взимку, це необхідно т.к. температура скла повинна бути не нижче 20 градусів

Демонтаж склопакета

Для того, щоб зняти склопакет, спочатку потрібно зняти штапики, що утримують його в рамі. До цієї справи треба підійти вкрай серйозно, т.к. можна легко подряпати стулку вікна та самі штапики. Для зняття штапиків я використав сокиру з круглим гострим лезом та гумовий молоток.

Зручніше розпочати з довгих штапиків, я почав із правого. Вставте лезо сокири між рамою та штапиком ближче до центру.

Іноді вони дуже щільно прилягають одна до одної, що немає навіть щілини. Вдаряємо молотком по обуху сокири кілька разів так, щоб лезо увійшло до щілини. Як тільки воно трохи заглибилося, натисніть однією рукою на обух, а іншою візьміть за рукоятку сокири і повільно поверніть, намагаючись розкрити щілину. Ваша мета розкрити щілину настільки, щоб після того, як витягніть лезо штапик не повернувся на місце.

Так потроху переміщаючи лезо вздовж штапика, ви збільшуєте щілину і в якийсь момент штапик вискочить із зачеплення з рамою. Зніміть його.

Зробіть те саме з протилежним штапиком. Потім переходьте до верхнього штапика. Після того, як верхній штапик знятий, акуратно притримуючи скло з внутрішньої сторони, натисніть на нього зовні так, щоб верхній край вийшов з рами. Після цього візьміть скло зверху обома руками і плавно похитуючи з боку на бік витягніть його з рами. Будьте уважні, між рамою та склом з усіх боків знаходяться пластмасові монтажні планки – не втратите їх.

Після того, як скло знято нижній штапик легко знімається руками.

Зверніть увагу на таке:

Потрібно помітити штапики, щоб не переплутати, де вони стояли;

Запам'ятайте розташування монтажних планок;

Після того, як склопакет знятий поставте його так, щоб він не впав

Якщо ви знімаєте склопакет не з пластикового вікна, а з металевих дверей, то там штапики знімаються набагато простіше. Підчепіть гуму ущільнювача, яка знаходиться між штапиком і склом. Акуратно витягніть її, а потім зніміть інші гумки. Після цього штапи легко знімаються без будь-яких інструментів.

Підготовка склопакета

Перш ніж приступати до наклеювання плівки, потрібно ретельно вимити склопакет. У мене на роботі є душ на підлогу якого постелив гумові килимки, а зверху поклав склопакет. Потім потрібно ретельно вимити скло мильним розчином.

Після цього зігнав воду із поверхні скла за допомогою силіконового скребка. На чистому та сухому склі легко розглянути дрібні нарости, такі як краплі фарби або герметика.

Потрібно ретельно видалити їх із поверхні скла. Для цього можна використовувати лезо канцелярського ножа. Притисніть лезо до скла і як скребком очистіть його поверхню.

Забігаючи наперед скажу, що більшість недоліків, які були видні на заброньованому склі, були пов'язані з дрібним сміттям, яке я не помітив на цьому етапі.

Після того, як скло очищене, рекомендується його знежирити, наприклад уайт спіритом. Я не став цього робити. На додаток я помив скло абразивним порошком, яким чистять ванни. Знаю що теоретично це залишає на склі дрібні подряпини, але такий порошок добре прибирає дрібні непомітні нарости на склі, які не видно оком. Після цього добре промив скло водою і висушив його.

Наклейка плівки

Спочатку потрібно вирізати плівку за розміром скла. Я помітив і вирізав плівку так, щоб вона не сягала країв склопакета на 0.5 см.

Плівку можна наносити сухим та мокрим способом. Сухий спосіб навіть не розглядав т.к. досвіду у наклейці плівок у мене не було жодного. Суть мокрого способу нанесення в тому, щоб перед наклейкою плівки зволожити скло. Це дозволить рухати плівку склом і не дає їй приклеїтися відразу. Як розчин я використовував звичайне рідке мило розчинивши його у воді у співвідношенні 1 до 4, тобто. 25 гр. мила на 100 грн. води. Також можна використовувати шампунь.

За допомогою розпилювача рясно зволожте скло.

Потім зніміть захисну плівку з клейового шару.

Не викидайте захисну плівку - вона нам ще знадобиться. Акуратно покладіть плівку, що бронює, на склопакет і вирівніть її краї.

Притисніть рукою плівку так, щоб вона не з'їхала і починайте поступово виганяти з-під неї воду. Виганяти потрібно від центру до країв.

Я бронював 3 стекла і щоразу виганяв воду різними способами - ганчіркою, шматком пластику, ракелем від картриджа, гумовим шпателем. Не розписуватиму недоліки та переваги кожного способу. Зараз я напишу ту послідовність дій, яку б використовував сам, якби мені знову потрібно було клеїти плівку.

Після того, як ви поклали плівку на скло і вирівняли краї, розгладьте її рукою. Це потрібно зробити для того, щоб плівка трохи приклеїлася та не з'їхала. Потім злегка зволожте плівку зверху мильним розчином, а потім візьміть ту саму захисну плівку, яку знімали раніше і наклейте її зверху. Потім візьміть шматок пластику та з його допомогою розгладьте плівку від центру до країв. Я не морочився на дрібних бульбашках, а спочатку приклеїв плівку по всій площі, вигнавши основну масу мильної води з-під неї. Потім ретельніше пропрасуйте плівку, домагаючись усунення всіх дрібних повітряних бульбашок під нею.

Навіщо ж треба клеїти захисну плівку зверху? До цього я прийшов після того, як приклеюючи першу плівку подряпав всю її поверхню. Незважаючи на те, що пластик був ідеально рівний, мабуть мікроскопічні нерівності все одно залишають слід на бронюючій плівці. Якщо чесно мені не зрозуміло, чому вона не захищена плівками з двох сторін.

Ще ви напевно зіткнетеся з тим, що краї плівки відклеюватимуться від склопакета.

Це відбувається через скупчення мильного розчину на краях скла, який не дає плівці приклеїтися. Можете тимчасово зафіксувати плівку скотчем по краях.

Після того, як плівка наклеєна їй потрібно висохнути. Сохнути плівка повинна за температури не нижче 20 градусів протягом мінімум 24 годин.

Я висушував свої склопакети в кімнаті протягом 5 годин, після чого встановив їх у вікна. Під час встановлення не забудьте встановити монтажні планки так, як вони стояли раніше.

Установку штапиків починайте у зворотній послідовності - спочатку короткі, а потім довгі. Я почав з установки верхнього штапика. Притиснувши рукою штапик за допомогою молотка, я забив його на місце. Молоток повинен рухатися вздовж площини скла. Штапик треба забивати рівномірно стукаючи по всій його довжині, щоб він увійшов без перекосів. Якщо ви користуєтеся звичайним молотком, то дотримуйтесь подвійної обережності, щоб не розбити скло і бийте не безпосередньо по штапику, а через невеликий дерев'яний брусок. Довгі штапики встановлюються в такий спосіб. Спочатку заведіть один кінець штапика у кут рами. Можна навіть постукати по ньому знизу, щоб він максимально щільно увійшов, потім зігніть штапик рукою і заведіть нижній кінець на своє місце. У цей момент штапик виявиться трохи вигнутим.

Плавно постукуючи молотком у середину штапика забіть його на місце.

Склопакет встановлено.

Результат

Загалом я задоволений результатом, що вийшов.

Перший склопакет вийшов невдалим, т.к. я клеїв його без захисної плівки, залишив безліч дрібних подряпин і одну велику.

Другий та третій склопакети вийшли без цих недоліків. Але на них зустрічається кілька точок, де плівка не приклеїлася через дрібну смітинку.

Висновок: ретельніше мити скло!

Після того, як я наклеїв плівку в деяких місцях, були якісь каламутні розлучення. Особливо в тих, де я відклеював плівку в процесі та знову приклеював її.

За два дні розлучення зникли. Тому в процесі наклейки плівки звертайте увагу тільки на смітники, що потрапили під скло і на бульбашки повітря. Все інше зникне через кілька днів, коли клей на плівці повністю прилипне до скла.

Я вважаю, що економічна вигода від самостійної наклейки плівки невелика – лише 540 руб. з м2. А ви б стали клеїти плівку самостійно?

З повагою, Василь Деваєв.

www.devaev.ru

Неважко уявити лінію фронту, навіть у умовах сучасного «цивілізованого» світу. Небезпечних зон, де доводиться ухилятися від куль, існує у світі чимало. У таких умовах потрібна спеціальна допомога, яку сучасні технології готові запропонувати. Однак не тільки від кулі снайпера може бути потрібний захист, але також в інших випадках, коли стає актуальною необхідність розсіювати енергію руху. У будь-якому випадку, ідея куленепробивного скла бачиться цілком підходящою. Тому розглянемо (про всяк «пожежний»), що є куленепробивним, як виробляється й інші моменти.

Кожному колись доводилося ловити м'яч, що швидко летить у повітрі. Хитрість цього простого способу гасіння енергії полягає в тому, коли по вектору руху об'єкта, що летить, рука зміщується, м'яко зупиняючи м'яч, що летить.

Тим самим зменшується сила перешкоди (руки). В результаті удар м'ячем сприймається абсолютно безболісно. Висловлюючись науковою мовою, сила м'яча, що впливає на долоню руки, дорівнює моменту швидкості руху.

Прохід кулі через звичайне скло неминуче супроводжується руйнуванням останнього. Причому куля не втрачає жодної енергії руху в цьому випадку опору

Прохід кулі через звичайне скло неминуче супроводжується руйнуванням останнього. Причому куля не втрачає жодної енергії руху в цьому випадку опору Однак на відміну від долоні руки, шматок скла не має властивостей синхронного переміщення. Якщо зробити постріл з вогнепальної зброї по шматку, стає очевидним, що цей предмет не в змозі згинатися та поглинати енергію.

У результаті скло просто руйнується, а куля долає перешкоду практично без втрати імпульсу. Ось чому звичайне скло не здатне захищати від куль, і в таких випадках, потрібна куленепробивна конструкція, більш ефективна в плані поглинання енергії руху.

Принцип дії куленепробивного скла

Звичайне і куленепробивне скло – це два абсолютно різні предмети. Принаймні відрізняється одна конструкція від іншої кардинально. Тим часом куленепробивне скло не є повністю куленепробивною конструкцією. Обмеження, звичайно ж, існують, оскільки існує різна за силою віддачі вогнепальна зброя.

Приблизно такий виглядає структура посиленого скла, яка вже важко піддається руйнуванню кулям досить великого калібру, випущеним з вогнепальної зброї високої потужності.

Приблизно такий виглядає структура посиленого скла, яка вже важко піддається руйнуванню кулям досить великого калібру, випущеним з вогнепальної зброї високої потужності. Куленепробивне скло складається з декількох шарів міцного прозорого матеріалу з «прошарками», виготовленими на основі різних видів пластиків. Деякі конструкції куленепробивного скла містять останній внутрішній шар, зроблений з полікарбонату (жорсткий тип пластику) або пластикової плівки.

Цим шаром запобігає ефекту «відколу» (коли осколки скла або пластика відколюються від удару кулі). Такий «сендвіч» шарів називається ламінатом. Своєрідний куленепробивний ламінат на порядок товщі звичайного скла, але при цьому має відносно невелику вагу.

Енергопоглинаюча властивість конструкції

Коли куля вражає куленепробивне скло, ударна на існуючі шари. Оскільки енергія розподіляється між різними шарами куленепробивного скла і пластику прошарків, поширення сили відбувається на великій площі, що супроводжується швидким поглинанням енергії.

Ефект на куленепробивному склі найпростішої конфігурації, отриманий від удару кулі, випущеної з пістолета з малої відстані. Як видно на картинці, структура зазнала пошкоджень, але не зруйнувалася і не пропустила кулю

Ефект на куленепробивному склі найпростішої конфігурації, отриманий від удару кулі, випущеної з пістолета з малої відстані. Як видно на картинці, структура зазнала пошкоджень, але не зруйнувалася і не пропустила кулю Рух кулі сповільнюється до такого рівня енергії, коли сили подолати перешкоду повністю втрачаються і не здатні завдати значної шкоди. Куленепробивні скляні панелі, звичайно ж, пошкоджуються, але пластикові шари не дозволяють руйнуватися панелям на дрібні уламки. Тому куленепробивне скло слід розглядати швидше як енерго-поглинаючий об'єкт, щоб ясно розуміти дію цього захисного пристрою.

Як виготовляється куленепробивне скло?

Традиційне виконання куленепробивного скла, як уже зазначалося, представлено скляними панелями, що чергуються (товщина 3-10 мм) і пластиком. При цьому пластик є у вигляді тонкої плівки (товщина 1-3 мм), виготовленої на основі полівінілбутиралю (ПВБ). Сучасні міцні види куленепробивного скла представляють подібного роду «сендвіч», що містить:

- акрилове скло,

- іонопластичний полімер (наприклад, SentryGlas),

- етиленвінілацетат або полікарбонат.

При цьому товсті шари скла та пластику розділені більш тонкими плівками з різних пластичних матеріалів, подібних до полівінлбутіролю або поліуретану.

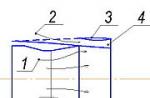

Структура тришарової конструкції із ряду перших виробів: 1, 2 – звичайне скло; 3 – полівінілацетатна смола, змішана з пластифікатором полікарбонат гліколю

Структура тришарової конструкції із ряду перших виробів: 1, 2 – звичайне скло; 3 – полівінілацетатна смола, змішана з пластифікатором полікарбонат гліколю Для того щоб виготовити просте куленепробивне скло на основі ПВБ, тонку плівку ПВБ поміщають між товстішим склом, формуючи таким способом ламінат. Сформований ламінат нагрівається і стискається до початку плавлення пластику, завдяки чому зі скляною панеллю.

Як правило, цей процес виконується в умовах вакууму, щоб запобігти попаданню повітря між шарами. Проникнення повітря всередину прошарку сприяє ослабленню конструкції ламінату, впливає на оптичні властивості (спотворює проходить світло).

Потім пристрій поміщається в автоклав і доводиться до повної готовності в умовах вищої температури (150 ° C) та тиску (13-15 АТІ). Основна складність цього процесу полягає у забезпеченні правильного злипання шарів пластику та скла. Необхідно прибрати повітря із простору між шарами, виключити можливу деформацію пластику від перегріву та перевищення тиску.

Де використовується куленепробивне скло?

Продукт виготовляється різноманіттям форм і розмірів, що дозволяє забезпечити різні рівні захисту стосовно надзвичайних ситуацій. Найчастіше використання куленепробивного скла бачиться характерним явищем у банківській сфері.

Касові приміщення зазвичай комплектуються куленепробивними, а також застосовуються ящики обміну документами і грошима.

Захист банківських кас багатошаровою скляною структурою забезпечує підвищений рівень безпеки. Це одна з тих сфер, де куленепробивні конструкції використовуються досить часто

Захист банківських кас багатошаровою скляною структурою забезпечує підвищений рівень безпеки. Це одна з тих сфер, де куленепробивні конструкції використовуються досить часто Якість захисту залежить від товщини виробу. Чим товщі скло (що більше шарів), тим краще забезпечується поглинання енергії, відповідно, зростає рівень захисту. Базове куленепробивне скло має товщину 30-40 мм, але при необхідності цей параметр можна збільшити вдвічі.

Єдина проблема - збільшення товщини куленепробивного скла неминуче призводить до збільшення ваги. Можливо, це незначна проблема для оснащення каси банку, але стає суттєвою проблемою, наприклад, у разі виробництва куленепробивного скління.

Збільшення товщини куленепробивного скла також призводить до зниження фактору прозорості, оскільки світло приглушується додатковими шарами конструкції. Іноді така конструкція створює додаткові складності, наприклад, у машині, коли куленепробивне скло погіршує водію оглядову видимість.

Куленепробивне скло виглядає зовсім звичайним чином, але воно не розбивається при ударі, а якщо в нього вистрілити, то куля таке скло не проб'є, вона застрягне в ньому. Виготовити куленепробивне скло самостійно неможливо, так як це складний промисловий процес, але дізнатися про те, як воно відбувається, дуже цікаво.

Винахід куленепробивного скла

Ідея про те, що можна зміцнити скло, зробивши його куленепробивним, спала на думку французькому вченому Едуарду Бенедиктусу в 1910 році. Він придумав помістити між двома листами скла целулоїдну плівку, що помітно посилило міцність виробу, що вийшов. Сьогодні такий метод називається «ламінуванням» скла, а Бенедиктус свого часу назвав його «Тріплекс».

В даний час використовується та сама технологія, але вона з тих пір значно удосконалювалася, а замість целулоїду застосовують різні види полімерів. Іноді так навіть склеюють гнуте скло. Вигинають їх до того, як з'єднати.

Виготовлення куленепробивного скла сьогодні

Куленепробивне скло буває різної товщини, саме від цього залежить, чи зупинить скло в результаті кулю. Товщина такого скла буває від 7 мм до 75 мм. Сьогодні найчастіше для виробництва куленепробивного скла використовується кілька шарів звичайного, між якими заливаються шари полікарбонату. Полікарбонат – це прозорий пластик, і він досить жорсткий, хоч і шаруватий. Коли куля проникає в товщу такого скла, послідовно розташовані шари полікарбонату поглинають її енергію і вона зупиняється.

В даний час виготовляють особливу модифікацію куленепробивного скла - односторонню. Використовується спеціальний вид пластику, властивості якого різняться, залежно від цього, у напрямі із нею взаємодіяти. Одна сторона такого скла зупиняє кулі, але якщо вистрілити з іншого боку скла, можна вразити противника. Це дозволяє забезпечити тому, хто за склом, можливість відповісти на напад. Поверхня скла при цьому вигинається, не руйнуючись.

Ламінування скла

Ламінування скла (нанесення на нього пластикової плівки) – дуже складний з технічного погляду процес. Роблять його на автоматизованому устаткуванні, у кілька етапів. Останній етап проходить при високій температурі, пластикова плівка полімеризується і набуває приблизно таких же властивостей, як і канцелярський клей. Саме в цей час скла остаточно з'єднуються.

Хоча куленепробивне скло дуже міцне, все ж таки не буває ідеально міцного скла. Міцність триплексу на удар перевищує міцність звичайного листового скла приблизно 15 разів. Але навіть якщо зруйнувати такий лист, то уламки залишаться на плівці, а не розлетяться на всі боки, завдаючи травм людям.

Для виробництва ідеальним вважається тришарове куленепробивне скло. Причина в тому, що з кожним новим шаром зростають не лише захисні властивості, а й вартість виробництва скла. Багатошарове скло використовують у крайніх випадках, де існує серйозна загроза для життя людей або в музеях для охорони дуже дорогих експонатів.

Ніщо не вічне, а тим більше така вразлива частина машини, як вітрове скло. Потреба в його заміні виникає часто, а кошти на це з'являються не з такою постійністю, тому зручний спосіб виготовлення вітрового скла стане у нагоді будь-якому автолюбителю.

Вам знадобиться

- - оргскло 1,5 х 1,05 метра (на вісім вітрових стекол);

- - папір за розміром вітрового скла;

- - олівець;

- - ножиці;

- - лобзик;

- - таз із кришкою;

- - вода;

- - мотузки.

Інструкція

Купуйте шматок органічного скла на будівельному ринку або у спеціалізованому магазині. Площа підбирайте більше, приблизно 1,5 х 1 метра. По площі такого скла вистачає на 8 вітрових шибок. Таким чином, ця єдина витрата дозволить вам заощадити близько 140 $ у порівнянні із замовленням нового скла для машини.

Дістаньте рідне вітрове скло. Візьміть папір і зробіть викрійку, що точно відповідає розмірам скла. Тепер перенесіть форму на куплене оргскло і випиліть потрібний шматок. За допомогою лобзика це робиться за 15 хвилин у вмілих руках.

Поставте кип'ятити на плиті воду у великому тазі. Утримуйте скло за одну зі сторін і занурюйте у таз, коли вода в ньому закипить. Щоб правильно зробити вітрове скло, потримайте його в окропі протягом хвилини. Потім зробіть прогин, наскільки це дозволить куплене оргскло. Витримайте прогнутий шматок у воді протягом 30 секунд, а потім витягніть, контролюючи збереження прогину. Якщо бажаний кут прогину не досягнуто, не засмучуйтесь, трохи пряме скло справляє враження «туристичного тюнінгу».

Повторюйте ці дії з усім склом, почергово занурюючи у киплячу воду різні частини вітрового скла. Якщо вода буде недостатньо підігріта, можлива поява ледь помітних тріщин у склі. Однак з урахуванням товщини скла та розмірів тріщин, можете бути спокійні, цей недолік не буде помітний.

Стягніть мотузками вітрове скло, що виготовляється. Це дозволить вам не тримати його, а безпечно варити у воді протягом 5-6 хвилин. Для більшого ефекту закрийте кришку таз. Неточності розміру у зв'язку з впливом температури та фізичної сили виправте, підпиливши скло по краях. Натягніть гумку на межі вітрового скла. Зроблене вітрове скло близько 4 мм завтовшки, нове і без подряпин, без сумніву, порадує ваше око і гаманець, вставте його в машину і насолоджуйтесь поїздкою.

Зверніть увагу

Робіть форму з паперу максимально точно за розмірами рідного вітрового скла, інакше результат може бути гіршим. Якщо ви недостатньо нагрієте воду, можлива поява на склі малопомітних тріщин, що згладжується за рахунок товщини скла.

Знайдіть таз більше розміром, щоб максимально зручно занурювати скло.