Liceum Zawodowe Melitopol

Spawalniczy

na temat:

Zakończony:

Grupa studencka TU-6

Sprawdzony:

Iwanow O.K.

Melitopol - 2014

Wstęp

Metody wykonywania spoin na długości i przekroju

Zgrzewanie doczołowe

Spawanie pachwinowe

Spawanie grubych metali

Spawanie blach

Materiały budowlane: cegły budowlane i drobne bloczki ścienne

cegła budowlana

małe bloki ścienne

Wymagania dotyczące systemów grzewczych

Wniosek

Spis wykorzystanej literatury

Wstęp

Obecnie zawody pracownicze są poszukiwane we wszystkich branżach. Wraz z rozwojem gospodarki państwa rośnie zapotrzebowanie na wysoko wykwalifikowanych specjalistów (spawaczy, budowniczych, monterów itp.). Ciągłe wprowadzanie nowych technologii, wzrost wolumenu pracy, poszerzanie bazy materialnej wymaga zwiększonej uwagi na szkolenie, przekwalifikowanie i zaawansowane szkolenie specjalistów w tych zawodach.

Spawanie metali to proces technologiczny mający na celu uzyskanie trwałego połączenia poprzez ustanowienie wiązań międzyatomowych lub międzycząsteczkowych lub dyfuzję. Służy do łączenia metali jednorodnych i niepodobnych oraz ich stopów, metali z niektórymi materiałami niemetalicznymi (ceramika, szkło itp.), a także tworzyw sztucznych. Spawanie jest opłacalnym, wydajnym iw dużej mierze zmechanizowanym procesem. Jest szeroko stosowany w prawie wszystkich gałęziach inżynierii mechanicznej i budownictwie, w przemyśle stoczniowym do produkcji całkowicie spawanych kadłubów statków.

Wszystkie budynki i konstrukcje inżynierskie są zbudowane z różnych materiałów. materiały budowlane a zatem ich prawidłowy dobór, umiejętność oceny ich jakości i stopnia zachowania oraz zapewnienia normalne warunki działanie konstrukcji wykonanych z tych materiałów - wszystko to jest niezbędne dla budowniczych dowolnej specjalności.

Trudno wskazać dziedzinę gospodarki narodowej, w której energia cieplna nie byłaby wykorzystywana. Zapewnienie prawidłowych warunków mikroklimatycznych w pomieszczeniach mieszkalnych, użyteczności publicznej i przemysłowych, zapewnienie prawidłowego przebiegu procesów technologicznych w przemyśle, zapewnienie czystości atmosfery w pomieszczeniach i na stanowiskach pracy jest dalekie od pełna lista aspektów różnych czynności i życia człowieka, które wymagają wykorzystania energii cieplnej. Dlatego kwestie rozwoju techniki zaopatrzenia w ciepło i gaz oraz wentylacji są tak palące.

Praca dyplomowa składa się ze wstępu, trzech części, zakończenia i bibliografii. W pierwszej części rozważymy metody wykonywania spoin na długości i przekroju, a mianowicie technikę spawania spoin czołowych i pachwinowych, technikę spawania blach grubych i cienkich w różnych pozycjach przestrzennych. W drugiej - rodzaje materiałów budowlanych - cegły budowlane i pustaki murarskie (przeznaczenie, wymiary, rodzaje murów, zaprawy murarskie). Trzecia część poświęcona jest wymaganiom stawianym systemom grzewczym.

Metody wykonywania spoin na długości i przekroju

Spawanie w różnych pozycjach przestrzennych

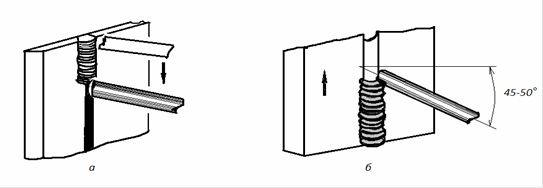

Spawanie rozpoczyna się od zajarzenia łuku spawalniczego, które następuje, gdy koniec elektrody dotyka produktu przez krótki czas. Ze względu na przepływ prądu zwarcie- metodą „doczołową” lub ruchem ślizgowym końca elektrody przy krótkim dotknięciu wyrobu – metodą „dopasowaną” (ryc. 1). Kiedy łuk pęka, jest on ponownie zapalany przed kraterem na metalu nieszlachetnym z powrotem do osadzonego metalu, aby wyprowadzić zanieczyszczenia nagromadzone w kraterze na powierzchnię. Następnie spawanie odbywa się we właściwym kierunku.

Ryż. 1 Zajarzenie łuku spawalniczego: a - poprzez krótkie dotknięcie elektrodą powierzchni wyrobu; b - uderzając końcówką elektrody w powierzchnię produktu.

Zastosowanie jednej lub drugiej metody zajarzenia łuku zależy od warunków spawania i umiejętności spawacza. Łuk prowadzony jest w taki sposób, aby zapewnić wtopienie spawanych krawędzi i uzyskać wymaganą jakość stopiwa przy dobra formacja szew. Osiąga się to poprzez utrzymywanie łuku o stałej długości i odpowiednie przesuwanie końca elektrody (rys. 2). W spawaniu ręcznym długość łuku w zależności od marki i średnicy elektrody, warunków spawania wynosi 0,5-1,2 średnicy elektrody. Duży wzrost łuku prowadzi do zmniejszenia głębokości penetracji, pogorszenia jakości szwu, wzrostu rozprysków, a czasem do powstawania porów; znaczny spadek - do pogorszenia formacji i zwarcia.

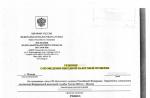

Ryż. 2. Główne typy trajektorii ruchów poprzecznych końcówki roboczej elektrody

W przypadku braku poprzecznych ruchów oscylacyjnych końca elektrody szerokość rolki wynosi 0,8-1,5 d elektrody. Takie szwy (lub rolki) nazywane są wąskimi lub nitkowymi. Służą do spawania. cienki metal oraz podczas nakładania pierwszej warstwy w szwie wielowarstwowym. Uzyskanie średnich szwów (lub rolek), których szerokość zwykle nie przekracza 2-4 d elektrody, jest możliwe dzięki ruchom oscylacyjnym końca elektrody. Główne warianty ruchów oscylacyjnych końca elektrody pokazano na rysunku 2. Ruchy, które nie przyczyniają się do zwiększonego nagrzewania obu zgrzewanych krawędzi, pokazano na rysunku 2. 2, w-g; przyczyniając się do zwiększonego nagrzewania jednej krawędzi - na ryc. 2, s-i; przyczyniające się do nagrzewania grani spoiny - na ryc. 2, k.

Należy dążyć do tego, aby spawanie było wykonywane w dolnym położeniu, ponieważ stwarza to najkorzystniejsze warunki do uzyskania szwów dobra jakość. W tej pozycji stopiony metal jest przenoszony do jeziorka spawalniczego, które zajmuje pozycję poziomą, w kierunku grawitacji. Ponadto spawanie w niższej pozycji jest wygodniejsze i łatwiej obserwować proces.

Istnieć różne drogi szwy spawalnicze wzdłuż długości i przekroju. Ich wybór zależy od długości spoiny i grubości spawanego metalu. Konwencjonalnie przyjmuje się nazywanie szwów o długości do 250 mm krótkimi, 250-1000 mm - średnimi, dłuższymi niż 1000 mm.

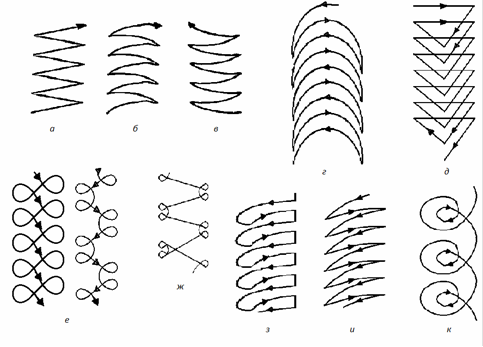

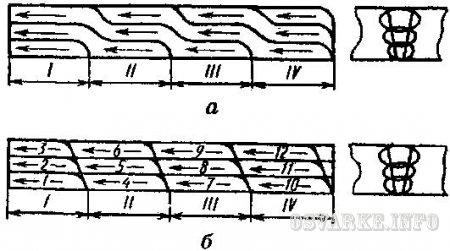

Ryż. 3. Spawanie szwów różnej długości: a - szew krótki; b - środkowy szew; in-d - długie szwy; I, II - warstwy szwów; 1-10 - kolejność i kierunek spawania odcinków szwu; A - ogólny kierunek spawania

Krótkie szwy są przyspawane do przejścia, tj. Przy niezmienionym kierunku spawania, od jednego końca szwu do drugiego (ryc. 3, a); szwy średniej długości - od środka połączenia do końców (ryc. 3, b); długie szwy - przez spawanie w odwrotnym kroku, w którym spoina jest wykonywana po kolejnych sekcjach w kierunku przeciwnym do przyrostu szwu (ryc. 3, c). Długość stopnia (odcinka) przyjmuje się w zakresie 100-350 mm, przy czym krótsze stopnie są zalecane do spawania cienkiego metalu, a dłuższe do spawania grubego.

Spawanie wsteczne odbywa się głównie w ogólnym kierunku A od środka do końców i może być wykonywane przez jednego lub dwóch spawaczy (ryc. 3, d, sekcje 1 i 1a, 2 i 2a itp.).

W przypadku spoin wielowarstwowych (ryc. 3, e) stosuje się również spawanie w odwrotnym kierunku, podczas gdy sąsiednie sekcje leżących warstw wykonuje się w kierunku przeciwnym do spawania spoin leżących poniżej. Końce szwów sąsiednich sekcji powinny być przesunięte względem siebie o 25-30 mm.

Zgrzewanie szwów w pozycji innej niż dno ma szereg cech.

Podczas spawania w pozycji pionowej metal jest przenoszony do jeziorka spawalniczego prostopadle do grawitacji. Dlatego spawanie elektrodami otulonymi powinno odbywać się możliwie najkrótszym łukiem. W takim przypadku średnica elektrod nie powinna przekraczać 4-5 mm, a prąd jest o 15-20% niższy niż wartości prądu podczas spawania w dolnym położeniu. Kiedy metal elektrody przechodzi do jeziorka spawalniczego, ilość ciekłego metalu w nim wzrasta i pod działaniem grawitacji metal może wyciekać. Dlatego elektrodę należy szybko odsunąć na bok, aby metal stwardniał. Spawam pionowe szwy od góry do dołu (ryc. 4 a) lub od dołu do góry (ryc. 4 b).

Ryż. Ryc. 4. Schemat spawania szwów pionowych: a - od góry do dołu; b - od dołu do góry

Wygodniejsze jest spawanie od dołu do góry, gdy łuk zajarza się w najniższym punkcie, gdzie tworzy się platforma dla zakrzepłego metalu, na której trzymane są kolejne krople stopionego metalu. Znacznie trudniej jest spawać od góry do dołu niż od dołu do góry. Zwykle ta metoda jest stosowana do spawania cienkiego metalu. Na początku spawania elektrodę umieszcza się prostopadle do powierzchni i zajaża się łuk najwyższy punkt szew. Po pojawieniu się zauważalnej kropli ciekłego metalu na spawanej powierzchni, pochylamy elektrodę w dół pod kątem 10-15˚, a łuk kierujemy na stopiony metal.Szwy poziome są trudniejsze do spawania niż pionowe dlatego wykonują je spawacze o wyższych kwalifikacjach. Aby roztopiony metal nie mógł spłynąć, krawędzie dolnej blachy nie są fazowane, a spawanie rozpoczyna się od krawędzi dolnej blachy, następnie spawany jest grań spoiny i przenoszony łuk na krawędź górnej blachy (ryc. 5). Podczas nakładania górnych rozszerzonych rolek wykonuje się poprzeczne oscylacje końcówki elektrody pod kątem 45˚ do osi szwu. Spawanie odbywa się za pomocą elektrod o tych samych średnicach i w tych samych trybach, co spawanie szwów pionowych.

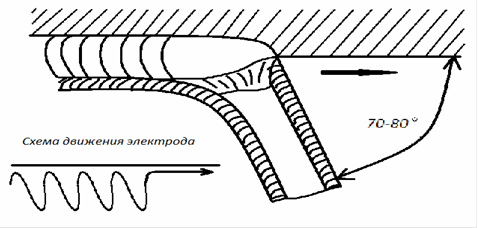

Zgodnie z techniką wykonania najtrudniejsze jest spawanie szwów sufitowych. W ta sprawa grawitacja zapobiega przedostawaniu się kropli metalu elektrody do jeziorka spawalniczego i ma tendencję do spływania. Możliwe jest pokonanie siły grawitacji i powstrzymanie wypływania stopionego metalu przy niewielkiej objętości jeziorka spawalniczego. Aby to zrobić, spawanie odbywa się za pomocą elektrod o średnicy nie większej niż 4 mm przy natężeniu prądu o 20-25% mniejszym niż podczas spawania w dolnym położeniu krótkim łukiem i wąskimi ściegami. Łuk powinien być jak najkrótszy, aby krople metalu elektrody przechodziły do metalu spoiny (rys. 6).

Ryż. 6. Zgrzewanie sufitowe

Zgrzewanie doczołowe

Połączenia doczołowe bez fazowanych krawędzi są spawane z poszerzonym szwem po jednej lub obu stronach złącza.

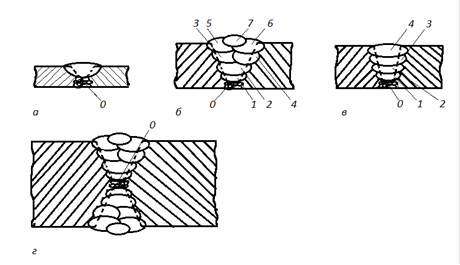

Połączenia doczołowe z rowkowanymi krawędziami wykonywane są jednowarstwowe (jednoprzebiegowe) lub wielowarstwowe (wieloprzebiegowe), w zależności od grubości metalu i kształtu przygotowania krawędzi (ryc. 7).

Ryż. 7. Spawanie spoin czołowych: a-d - kształty przekrojów spoin; 1-7 - kolejność wykonywania warstw szwu; 0 - szew spawalniczy

Tablica 1 Liczba warstw w spawaniu spoin czołowych i pachwinowych

Spawanie szwów wielowarstwowych rozpoczyna się od starannego zespawania rdzenia szwu elektrodą o średnicy nie większej niż 4 mm, a kolejne szwy prowadzi się poszerzonymi rolkami za pomocą elektrod o większej średnicy.

W konstrukcjach krytycznych rdzeń szwu jest usuwany przez cięcie, dłuto lub przecinarkę gazową do cięcia powierzchniowego, a następnie nakładany jest szew podkładowy.

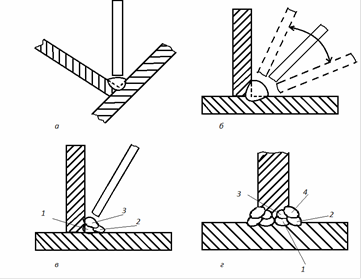

Spawanie pachwinowe

Najlepsze wyniki podczas spawania spoin pachwinowych są one zapewnione, gdy płaszczyzny łączonych elementów są zainstalowane w pozycji „łódki” (ryc. 8, a), tj. pod kątem 45 do poziomu. Jednocześnie uzyskuje się dobre wtopienie naroża i ścianek elementów bez niebezpieczeństwa podcięcia lub braku wtopienia, a także stwarza możliwość napawania spoin o większym przekroju w jednym przejściu. Jednak nie zawsze jest możliwe ustawienie elementów do połączenia w pozycji „łódź”.

Ryż. 8. Spawanie spoin pachwinowych: a-d - kształty przekrojów i położenie części podczas spawania; 1-4 - kolejność wykonywania warstw szwu

W niektórych przypadkach połączone elementy zajmują inną (ryc. 8, b-d) pozycję w przestrzeni. Spawaniu takich spoin pachwinowych towarzyszą dodatkowe utrudnienia, gdyż możliwy jest brak wtopienia u góry kątownika złącza lub ściany poziomej, a także podcięcie ścianki elementu pionowego. W takich przypadkach ramiona spoiny pachwinowej jednowarstwowej nie powinny przekraczać 8 mm. Szwy z nogawkami powyżej 8 mm wykonuje się w dwóch lub więcej warstwach.

Spoiny pachwinowe złącza teowego z dwoma symetrycznymi skosami jednej krawędzi są spawane w jednej warstwie lub w kilku warstwach, w zależności od grubości spawanego metalu.

Technologia spawania spoin pachwinowych w pozycjach pionowych i nad głową nie różni się znacząco od spawania spoin czołowych z fazowanymi krawędziami. Aby zapewnić niezbędną penetrację blatu narożnika, pierwszą warstwę wykonuje się elektrodami o średnicy 3-4 mm.

Podczas spawania spoin pachwinowych połączeń zakładkowych nie należy dopuszczać do nadmiernego wtopienia (podcięcia) krawędzi elementu górnego oraz dopływu metalu (w przypadku niedostatecznego stopienia) na płaszczyznę elementu dolnego.

Metody wykonywania spoin na długości i przekroju

Bardzo ważne jest, aby spawacz opanował umiejętność zajarzania łuku. Łuk jest zajarzony przez krótkie dotknięcie końca elektrody do przedmiotu obrabianego lub przez uderzenie końcem elektrody o metalową powierzchnię.

Łuk jest „prowadzony” w taki sposób, że krawędzie spawanych części ulegają stopieniu z utworzeniem wymaganej ilości osadzonego metalu i zadanego kształtu spoiny.

Istnieją różne sposoby wykonywania szwów wzdłuż długości i przekroju. Wybór metody wykonywania szwów zależy od długości szwu i grubości spawanego metalu. Konwencjonalnie szwy o długości do 250 mm są uważane za krótkie, o długości 250-1000 mm - średnie i ponad 1000 mm - długie.

Krótkie szwy na całej długości są zwykle spawane „na przepustce”. Szwy średniej długości są zgrzewane od środka do krawędzi lub w odwrotnym kierunku. Długie szwy spoin doczołowych jednościegowych i pierwszy ścieg spoin wielościegowych spawa się od środka do końców w odwrotnym skoku, aw złączach ze spoinami pachwinowymi również od środka do końców w odwrotnym skoku.

Spawanie wsteczne jest najbardziej skuteczna metoda redukcja naprężeń szczątkowych i odkształceń.

Poprzedni szew stygnie do temperatury 200-300 stopni. Podczas chłodzenia, jednocześnie ze zmniejszeniem szerokości szwu, zmniejsza się również początkowo rozszerzona szczelina, dzięki czemu odkształcenia szczątkowe stają się minimalne.

Podczas spawania spoin czołowych lub pachwinowych o dużym przekroju spoinę wykonuje się w kilku warstwach. Ponadto każdą warstwę środkowej i górnej części szwu można wykonać zarówno w jednym przejściu, jak iw 2 lub więcej przejściach.

Z punktu widzenia zmniejszenia odkształceń resztkowych preferowane jest spawanie w jednym przejściu. Jeśli szerokość szwu osiąga 14-16 mm, częściej stosuje się wieloprzebiegową metodę spawania szwów.

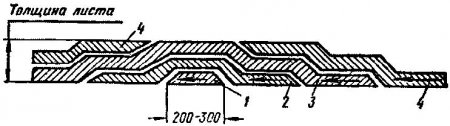

Podczas spawania metalu o dużej grubości - powyżej 15 mm, niepożądane jest wykonanie każdej warstwy „na przejście”. Ta metoda prowadzi do znacznych odkształceń i powstawania pęknięć w pierwszych warstwach, ponieważ pierwsza warstwa ma czas na ostygnięcie. Aby zapobiec powstawaniu pęknięć, wypełnianie rowków w ręcznym spawaniu łukowym powinno odbywać się metodą kaskadową lub „poślizgową”. W tym przypadku każda kolejna warstwa nakładana jest na warstwę poprzednią, która nie zdążyła jeszcze ostygnąć, co pozwala na zmniejszenie naprężeń spawalniczych i odkształceń.

Przy kaskadowej metodzie wypełniania szwu cały szew jest dzielony na krótkie odcinki o długości 200 mm, a każdy odcinek jest zgrzewany tą metodą. Po zakończeniu spawania pierwszej warstwy pierwszej sekcji, bez zatrzymywania, pierwsza jest kontynuowana w sąsiednim odcinku. W takim przypadku każda kolejna warstwa nakłada się na metal poprzedniej warstwy, która nie miała czasu na ostygnięcie.

Spawanie „poślizgowe” jest rodzajem metody kaskadowej i jest wykonywane przez dwóch spawaczy jednocześnie, od środka do krawędzi. Obie te metody wykonywania szwu polegają na zgrzewaniu w odwrotnym kroku nie tylko na długości, ale także na przekroju szwu.

Przed przystąpieniem do spawania należy zapoznać się z dokumentacją techniczną. Proces produkcyjny dowolnego projektu jest przedstawiony w mapy technologiczne Oh. Oprócz map technologicznych do proces technologiczny dołączone są rysunki produktu: widok ogólny i szczegóły wraz z niezbędnymi objaśnieniami i specyfikacje. NA ogólna perspektywa określono oznaczenia szwów spawanych.

W ręcznym spawaniu łukowym stali niskowęglowych, w zależności od właściwości wytrzymałościowych metalu, szeroko stosowane są elektrody z powłoką rutylową typu E42 i E46, na przykład ANO-6, ANO-4 itp. Elektrody o podstawowe powłoki typu E42A i E46A są stosowane do spawania krytycznych konstrukcji stalowych. Na przykład UONI-13/45, SM-11, E-138/45N itp.

Pytanie 1. Urządzenie i przeznaczenie transformatora spawalniczego.

Dla spawanie łukowe użyj zarówno zmiennej, jak i stałej prąd spawania. Transformatory spawalnicze są stosowane jako źródło przemiennego prądu spawania, a prostowniki spawalnicze i przetwornice spawalnicze są stosowane jako źródło bezpośrednie.

Źródło zasilania łuku spawalniczego - transformator spawalniczy - jest oznaczone w następujący sposób:

TDM-317, gdzie:

T - transformator;

D - do spawania łukowego;

M - regulacja mechaniczna;

31 - prąd znamionowy 310 A;

7 - wzór.

Transformator spawalniczy służy do obniżenia napięcia sieciowego z 220 lub 380 V do bezpiecznego, ale wystarczającego do łatwego zajarzenia i stabilnego zapalenia łuku elektrycznego (nie więcej niż 80 V), a także do regulacji siły spawania aktualny.

Transformator (rys. 22) ma stalowy rdzeń (obwód magnetyczny) i dwa izolowane uzwojenia. Uzwojenie podłączone do sieci nazywane jest pierwotnym, a uzwojenie podłączone do uchwytu elektrody i spawanego przedmiotu nazywane jest wtórnym. Aby zapewnić niezawodne zajarzenie łuku, napięcie wtórne transformatorów spawalniczych musi wynosić co najmniej 60-65 V; napięcie podczas spawania ręcznego zwykle nie przekracza 20-30 V.

8 dolnej części rdzenia 1 to uzwojenie pierwotne 3, składające się z dwóch cewek umieszczonych na dwóch prętach. Cewki uzwojenia pierwotnego są nieruchome. Uzwojenie wtórne 2, również składające się z dwóch cewek, znajduje się w znacznej odległości od pierwotnego. Cewki uzwojenia pierwotnego i wtórnego są połączone równolegle. Uzwojenie wtórne jest ruchome i może przemieszczać się wzdłuż rdzenia za pomocą śruby 4, z którą jest połączone, oraz uchwytu 5 znajdującego się na pokrywie obudowy transformatora.

Prąd spawania jest regulowany poprzez zmianę odległości między uzwojeniem pierwotnym i wtórnym. Gdy uchwyt 5 jest obracany zgodnie z ruchem wskazówek zegara, uzwojenie wtórne zbliża się do pierwotnego, wyciek strumienia magnetycznego i Reaktywność indukcyjna spada, prąd spawania wzrasta. Gdy uchwyt jest obracany w kierunku przeciwnym do ruchu wskazówek zegara, uzwojenie wtórne odsuwa się od pierwotnego, zwiększa się wyciek strumienia magnetycznego (wzrasta rezystancja indukcyjna), a prąd spawania maleje. Granice regulacji prądu spawania - 65-460 A. Szeregowe połączenie cewek uzwojenia pierwotnego i wtórnego pozwala na uzyskanie małych prądów spawania w granicach regulacji 40-180 A. Przełączanie zakresów prądów odbywa się za pomocą uchwytu doprowadzonego do pokrywy .

Ryż. 22. Transformator spawalniczy:

A - wygląd; b - obwód sterowania prądem spawania

O właściwościach źródła zasilania decyduje jego charakterystyka zewnętrzna, która przedstawia krzywą zależności między prądem (I) w obwodzie a napięciem (U) na zaciskach źródła.

Zasilacz może mieć cecha zewnętrzna: wznoszący się, twardy, opadający.

Źródło prądu do ręcznego spawania łukowego ma opadającą charakterystykę prądowo-napięciową.

Napięcie bezczynny ruchźródło zasilania - napięcie na zaciskach wyjściowych przy otwartym obwodzie spawalniczym.

Znamionowy prąd i napięcie spawania - prąd i napięcie, dla których zaprojektowano normalnie działające źródło.

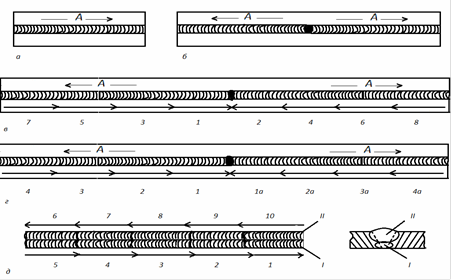

Pytanie 2. Sposoby wypełnienia szwu wzdłuż sekcji.

Zgodnie z metodą wypełnienia wzdłuż przekroju szwów:

jednoprzebiegowe, jednowarstwowe (ryc. 23, a);

wieloprzebiegowy wielowarstwowy (ryc. 23, b);

wielowarstwowy (ryc. 23, c).

Ryż. 23. Spoiny do wypełnienia odcinka szwu

Jeśli liczba warstw jest równa liczbie przejść łuku, wówczas taki szew jest nazywany wielowarstwowe.

Jeśli niektóre warstwy są wykonywane w kilku przejściach, to szew wieloprzebiegowy.

Wielowarstwowe szwy są częściej stosowane w połączeniach doczołowych, wieloprzebiegowe - w rogu i trójniku.

W celu bardziej równomiernego nagrzania metalu spoiny na całej jego długości spoiny wykonuje się:

podwójna warstwa;

kaskada;

Bloki;

slajd.

Wszystkie te metody opierają się na zasadzie spawania w odwrotnym kroku.

Istota metody podwójnej warstwy polega na tym, że drugą warstwę nakłada się na nieschłodzoną pierwszą po usunięciu żużla spawalniczego: spawanie na długości 200-400 mm odbywa się w przeciwnych kierunkach. Zapobiega to pojawianiu się gorących pęknięć w szwie podczas spawania metalu o grubości 15-20 mm, który ma znaczną sztywność.

Przy grubości blach stalowych 20-25 mm lub większej spawanie służy do zapobiegania pęknięciom:

kaskada;

Bloki;

zjeżdżalnia poprzeczna.

Wypełnianie wielowarstwowego szwu do spawania za pomocą suwaka i kaskady odbywa się na całej spawanej grubości na określonej długości kroku. Długość kroku dobiera się tak, aby metal u grani spoiny miał temperaturę co najmniej 200°C na całej grubości spoiny. W tym przypadku metal ma wysoką ciągliwość i nie tworzą się pęknięcia. Długość kroku w spawaniu kaskadowym wynosi 200-400 mm (ryc. 24, a).

Podczas spawania w blokach szew wielowarstwowy jest spawany w oddzielnych krokach, szczeliny między nimi są wypełniane warstwami na całej grubości (ryc. 24, b).

Przy łączeniu części wykonanych ze stali utwardzanych podczas spawania zaleca się spawanie blokowe. Ze stali nieutwardzalnych (niskowęglowych) lepiej jest wykonywać spawanie kaskadowe.

Ryż. 24. Wypełnianie szwu wzdłuż przekroju:

a - kaskada; b - bloki

Ryż. 25. Zjeżdżalnia spawalnicza

W ten sposób spawanie (wypełnianie rowka) odbywa się po obu stronach środkowego suwaka krótkimi szwami. Metoda kaskadowa jest odmianą metody slajdowej.

Podczas spawania metodą ślizgową (ryc. 25) pierwszą warstwę nakłada się na odcinku 200-300 mm, po oczyszczeniu z żużla nakłada się na nią drugą warstwę, 2 razy dłuższą niż pierwsza. Następnie, cofając się od początku drugiej warstwy o 200-300 mm, osadza się trzecią warstwę itp.

3. Zadanie. Wyjaśnij wpływ siarki i fosforu na jakość spoiny.

Siarka i fosfor są szkodliwymi zanieczyszczeniami stali i żeliwa. Ich nadmierna ilość powoduje pękanie spoiny. Siarka powoduje pęknięcia w stanie gorącym szwu (zjawisko czerwonej kruchości), fosfor – w stanie zimnym (zjawisko zimnej kruchości).

Dla początkującego spawacza bardzo ważne jest opanowanie umiejętności zajarzania łuku. Łuk jest zajarzony przez krótkie dotknięcie końcówki elektrody do przedmiotu obrabianego lub uderzenie końcówki elektrody o metalową powierzchnię (Rys. 64). Łuk jest „prowadzony” w taki sposób, że krawędzie spawanych części ulegają stopieniu z utworzeniem wymaganej ilości osadzonego metalu i zadanego kształtu spoiny. Główne, najczęściej stosowane metody przesuwania końca elektrody podczas RDS pokazano na ryc. 65. Istnieją różne sposoby wykonywania szwów wzdłuż długości i przekroju. Wybór metody wykonywania szwów zależy od długości szwu i grubości spawanego metalu. Konwencjonalnie szwy o długości do 250 mm są uważane za krótkie, o długości 250-1000 mm za średnie, a ponad 1000 mm za długie (ryc. 66).

Ryż. 66. Metody wykonywania szwu: a - spawanie szwów „na przepustce”; b - spawanie szwów średniej długości; w - spawanie szwów w odwrotnym kroku; g, e - spawanie długich szwów

Krótkie szwy wzdłuż długości są zwykle spawane „na przepustce” (ryc. 66,

|

Ryż. 68. Schemat wypełniania rowków RDS z metalu o dużej grubości: a - metoda kaskadowa; b - sposób wypełnienia nacięcia „zjeżdżalnią” Przy kaskadowej metodzie wypełniania szwu cały szew jest dzielony na krótkie odcinki o długości 200 mm, a każdy odcinek jest zgrzewany tą metodą. Po zakończeniu spawania pierwszej warstwy pierwszego odcinka, bez zatrzymywania, kontynuowane jest wykonywanie pierwszej warstwy w sąsiednim odcinku. W takim przypadku każda kolejna warstwa nakłada się na metal poprzedniej warstwy, która nie miała czasu na ostygnięcie. Spawanie „poślizgowe” jest rodzajem metody kaskadowej i jest wykonywane przez dwóch spawaczy jednocześnie, od środka do krawędzi. Obie te metody wykonywania szwu polegają na zgrzewaniu w odwrotnym kroku nie tylko na długości, ale także na przekroju szwu. Przed spawaniem musisz |

A). Szwy średniej długości są spawane od środka do krawędzi (ryc. 66, b) lub w odwrotnym kierunku (ryc. 66, c). Długie szwy jednoprzebiegowych połączeń doczołowych i pierwsze przejście spoin wieloprzebiegowych są spawane od środka do końców w odwrotnym kroku (ryc. 66, d), aw połączeniach ze spoinami pachwinowymi również od środka do końce w odwrotnym kierunku (ryc. 66, e). Spawanie wsteczne jest najskuteczniejszą metodą zmniejszania naprężeń szczątkowych i odkształceń. Poprzedni szew stygnie do temperatury 200-300 °C. Podczas chłodzenia, jednocześnie ze zmniejszeniem szerokości szwu, zmniejsza się również początkowo rozszerzona szczelina, dzięki czemu odkształcenia szczątkowe stają się minimalne. W przypadku spoin czołowych lub pachwinowych o dużym przekroju szew wykonuje się w kilku warstwach (ryc. 67). Ponadto każdą warstwę środkowej i górnej części szwu można wykonać zarówno w jednym przejściu (ryc. 67, a), jak iw dwóch lub więcej przejściach (ryc. 67, b). Z punktu widzenia zmniejszenia odkształceń resztkowych preferowane jest spawanie w jednym przejściu. Jeśli szerokość szwu osiąga 14-16 mm, częściej stosuje się wieloprzebiegową metodę spawania szwów. Podczas spawania grubego metalu (>15 mm) niepożądane jest wykonywanie każdej warstwy „na przejście”. Metoda ta prowadzi do znacznych odkształceń i powstawania pęknięć

pierwsze warstwy, ponieważ pierwsza warstwa ma czas na ostygnięcie. Aby zapobiec powstawaniu pęknięć, wypełnianie rowków podczas RDS powinno odbywać się metodą kaskadową lub „poślizgową”. W tym przypadku każda kolejna warstwa nakładana jest na warstwę poprzednią, która nie zdążyła jeszcze ostygnąć, co pozwala na zmniejszenie naprężeń spawalniczych i odkształceń. Schematy wypełniania rowków metodą kaskadową i „zjeżdżalnią” pokazano na ryc. 68, a, b.

zapoznaj się z dokumentacją techniczną. Proces produkcyjny dowolnego projektu przedstawiony jest na mapach technologicznych. Oprócz map technologicznych do procesu technologicznego dołączane są rysunki produktów: widok ogólny i detal wraz z niezbędnymi objaśnieniami i specyfikacjami technicznymi. Widok ogólny wskazuje oznaczenia spoin. W przypadku RDS stali niskowęglowych, w zależności od właściwości wytrzymałościowych metalu, szeroko stosowane są elektrody z powłoką rutylową typu E42 i E46, na przykład ANO-6, ANO-4 itp. Do spawania krytycznych konstrukcji stalowych , stosuje się elektrody z otuliną zasadową typu E42A i E46A, np.: UONI-13/45, SM-11, E-138/45N itp.

Aby zapobiec pożarom, należy przestrzegać następujących środków ochrony przeciwpożarowej. Stale monitoruj dostępność i dobry stan sprzętu przeciwpożarowego (gaśnice, piaskownice, łopaty, węże pożarnicze, koce azbestowe itp.). …

Sposoby wypełnienia szwu wzdłuż długości i przekroju.

Szwy na długości i przekroju wykonywane są na przejściu i z tyłu w sposób schodkowy. Istotą metody spawania przejścia jest to, że szew jest wykonywany do końca w jednym kierunku. Metoda krokowo odwrotna polega na tym, że przeznaczony do wykonania długi szew dzieli się na stosunkowo krótkie kroki.

Zgodnie z metodą wypełniania szwów wzdłuż przekroju wyróżnia się szwy jednoprzebiegowe, jednowarstwowe, wieloprzebiegowe i wielowarstwowe. Jeśli liczba warstw jest równa liczbie przejść łuku, wówczas taki szew nazywa się wielowarstwowym.

Wielowarstwowe szwy są częściej stosowane w połączeniach doczołowych, wieloprzebiegowe - w rogu i trójniku. Aby uzyskać bardziej równomierne nagrzewanie metalu spoiny na całej jego długości, wykonuje się go w podwójnej warstwie, sekcjach, kaskadzie i blokach, a wszystkie te metody opierają się na zasadzie spawania wstecznego.

Koniec szwu.

Na końcu spoiny nie jest możliwe natychmiastowe przerwanie łuku i pozostawienie krateru na powierzchni metalu spoiny.

Krater może powodować pęknięcia w spoinie ze względu na obecność zanieczyszczeń, głównie siarki i fosforu. Podczas spawania stali miękkiej krater jest wypełniony metalem elektrody lub przesunięty na bok metalu podstawowego.

Podczas spawania stali skłonnej do tworzenia mikrostruktur twardniejących usunięcie krateru na bok jest niedopuszczalne ze względu na możliwość pękania.

Najlepszym sposobem na wykończenie szwu jest wypełnienie krateru metalem w wyniku zakończenia ruch do przodu elektrody do łuku i powoli wydłużaj łuk, aż się zerwie.

10. Zapobieganie deformacji.

Deformacja to zmiana kształtu i wielkości wyrobu pod wpływem sił wewnętrznych i zewnętrznych. Odkształcenia mogą być sprężyste i plastyczne.

Są one podzielone na odkształcenia rozciągające, ściskające, skręcające, zginające i ścinające. Odkształcenia podczas spawania występują przy nierównomiernym nagrzewaniu i chłodzeniu metalu. Odkształcenia są redukowane metodami konstrukcyjnymi i technologicznymi.

Konstruktywne - zmniejszenie liczby spoin i ich przekrojów, co zmniejsza ilość wprowadzanego ciepła. Istnieje bezpośredni związek między ilością ciepła a odkształceniem.

Techniczny metoda - zastosowanie obróbka energetyczna metalu spawanego produktu w procesie jego spawania.

Rodzaje przyłożonych sił:

1) Zewnętrzna siła statyczna lub pulsacyjna przyłożona do spawanego przedmiotu obrabianego

2) Lokalne kucie i walcowanie metalu spoiny, metalu poddanego obróbce cieplnej.

Odkształcenia wyrażają się zmianą kształtu i wymiarów części w stosunku do planowanych przed cięciem.

Sposoby radzenia sobie z odkształceniami podczas cięcia tlenowego:

Racjonalna technologia cięcia, zastosowanie sztywnego mocowania końców cięcia, wstępne podgrzewanie ciętej części, zastosowanie sztucznego chłodzenia itp.

Racjonalna technologia cięcia obejmuje m.in. właściwy wybór rozpocząć cięcie, ustawianie prawidłowa kolejność cięcie, selekcja najlepszy tryb ciąć. Ściskając końce cięcia, można zmniejszyć deformację wzdłuż krawędzi. Odkształcenie można zmniejszyć poprzez wstępne podgrzanie miejsca wycinania części, co prowadzi do bardziej równomiernego chłodzenia metalu.

Deformacja jest również zmniejszona ciągłe chłodzenie strumień wody wzdłuż strefy wpływu ciepła na ciętą część.

Aby uniknąć odkształceń poza płaszczyzną arkusza, nie można dopuścić do jego zwisania pod wpływem ogrzewania podczas cięcia. Dlatego cięcie należy wykonywać na stojakach z dużą liczbą podpór.

11. Progresywne metody montażu i spawanie montażowe.

Aby zwiększyć wydajność pracy i ułatwić pracę spawacza, stosuje się różne wysokowydajne metody spawania.

Spawanie wiązką (grzebieniem) elektrod.

Zasada tej metody polega na tym, że dwie lub więcej elektrod są połączone wiązką, która służy do spawania za pomocą konwencjonalnego uchwytu elektrody.

Podczas spawania wiązką elektrod łuk powstaje między spawanym przedmiotem a jednym z jego prętów, gdy ten ostatni topi się, przechodzi do sąsiedniego, to znaczy łuk pali się na przemian między każdą z elektrod wiązki i przedmiot obrabiany.

W rezultacie nagrzewanie prętów elektrod przez ciepło wewnętrzne będzie mniejsze niż podczas spawania jedną elektrodą przy tej samej wartości prądu.

Dlatego podczas spawania wiązką można ustawić większą wartość prądu niż podczas spawania pojedynczą elektrodą o tej samej średnicy, a to z kolei umożliwia zwiększenie wydajności pracy.

Spawanie z głębokim wtopieniem

Kompozycje niektórych powłok, nałożone na pręt elektrody grubszą niż zwykle warstwą, pozwalają skoncentrować ciepło łuku spawalniczego, zwiększyć jego działanie penetrujące: zwiększyć głębokość penetracji metalu nieszlachetnego.

Spawanie w takich przypadkach odbywa się za pomocą krótkiego łuku, którego spalanie jest utrzymywane poprzez oparcie osłony opony na metalu podstawowym.

Podczas spawania nachyloną elektrodą topliwy koniec elektrody spoczywa na spawanych krawędziach, a sama elektroda porusza się wzdłuż linii połączenia w miarę wypełniania rowka.

12. Kontrola jakości spoin.

W produkcji wyrobów spawanych rozróżnia się wady:

zewnętrzne, wewnętrzne i przelotowe, korygowalne i niepoprawne, wewnątrzzakładowe i zewnętrzne.

a) wady zewnętrzne: pęknięcia, mikropęknięcia, muszle osadowe, zapadliska, wklęsłości korzeniowe, ślepe przetoki, opary, odpryski metalu itp.

b) wady wewnętrzne: brak stopienia, pory wewnętrzne itp.

c) przez ubytki: przetoki, oparzenia, pęknięcia, ciągły brak penetracji.

Naprawialny defekty — defekty, których eliminacja jest technicznie możliwa i ekonomicznie wykonalna.

Główne rodzaje kontroli są klasyfikowane zgodnie z formą wpływu na produkcję, aktywną i pasywną. W zakresie objęcia produktów ciągłym i selektywnym. Na miejscu stacjonarne i mobilne.

Istnieją następujące rodzaje kontroli jakości spawania:

Oględziny-

służy do określania zewnętrznych wad spoin i jest wykonywana gołym okiem lub przy użyciu szkła powiększającego o 5-10-krotnym powiększeniu.

Test nafty -

służy do określania gęstości spoin. Stronę szwu dostępną do wglądu pokrywa się wodną zawiesiną kredy lub kaolinu i suszy. Druga strona jest nasmarowana naftą. Pojawienie się tłustej plamy na kredzie ujawnia lokalizację defektu.

Test przedmuchu powietrza -

polega na tym, że jedna strona jest przepalona skompresowane powietrze, a druga jest zakryta roztwór wodny z mydłem. Pojawienie się bąbelków wskazuje na lokalizację wady w szwie.

Próba próżniowa -

pewna część szwu jest pokryta roztworem mydła i zainstalowana jest komora próżniowa, pojawienie się pęcherzyków lub piany wskazuje na lokalizację wady szwu.

Test wody-

pod ciśnieniem jedna strona szwu jest zalewana wodą, jeśli po drugiej stronie pojawiają się wycieki, krople oznaczają, że szew jest uszkodzony.

Przeprowadzane są również badania ciśnieniowe, hydrauliczne, prześwietlanie złączy spawanych, ultradźwięki, metoda magnetograficzna, technologiczne, chemiczne i mechaniczne.

13. Bezpieczeństwo i ochrona przeciwpożarowa przy ul

spawalniczy.

1. Spawalniczy muszą być przeprowadzane w spawalniach elektrycznych lub w specjalnie wyposażonych miejscach.

2. Stanowisko spawalnicze zlokalizowane zarówno w pomieszczeniach jak i na zewnątrz na dworze, muszą być chronione osłonami lub ekranami chroniącymi inne osoby przed szkodliwym działaniem łuku elektrycznego.

3. Podczas spawania produktów o masie większej niż 20 kg należy zainstalować mechanizmy podnoszące i transportowe.