メリトポリ プロフェッショナル ライセウム

溶接

次のトピックについて

完了:

学生団体TU-6

チェック済み:

イワノフ OK

メリトポリ - 2014

序章

長さと断面に沿って溶接を行う方法

突合せ溶接

すみ肉溶接

厚肉溶接

板金溶接

建設資材: 建築用レンガと小さな壁ブロック

建築レンガ

小さな壁ブロック

暖房システムの要件

結論

中古文献リスト

序章

現在、あらゆる業界で働く人材が求められています。 国家経済の発展に伴い、高度な資格を持つ専門家(溶接工、建設工、組立工など)の需要が高まっています。 新しい技術の継続的な導入、作業量の増加、物質的基盤の拡大により、これらの専門職の専門家の訓練、再訓練、高度な訓練に一層の注意が必要になります。

金属溶接は、原子間または分子間の結合または拡散を確立することによって永久的な接続を得る技術プロセスです。 同種および異種の金属とその合金、金属と一部の非金属材料(セラミック、ガラスなど)、およびプラスチックを接合するために使用されます。 溶接はコスト効率が高く、高性能で、大部分が機械化されたプロセスです。 これは、機械工学および建設業界のほぼすべての分野、造船における全溶接船体の製造で広く使用されています。

すべての建物や工学構造はさまざまな材料で作られています。 建材したがって、正しい選択、品質と保存の程度を評価し、確実にする能力 通常の状態これらの材料で作られた構造物の操作 - これはすべて、あらゆる専門分野の建築者に必要です。

国家経済の中で熱エネルギーが使用されない部門を挙げるのは困難です。 住宅、公共の建物、工業用建物の敷地内で通常の微気候条件を確保し、産業における技術プロセスの通常の過程を確保し、部屋や職場の空気の清浄度を確保します。 完全なリスト熱エネルギーの使用を必要とするさまざまな活動や人間の生活の側面。 したがって、熱とガスの供給および換気技術の開発の問題は非常に深刻です。

卒業制作序論、3 部、結論、参考文献で構成されています。 最初の部分では、長さと断面に沿って溶接を行う方法、つまり突合せ溶接とすみ肉溶接の技術、厚い金属と薄い板金をさまざまな空間位置で溶接する技術を検討します。 2番目 - 建築材料の種類 - 建築用レンガと小さな壁ブロック(任命、寸法、石積みの種類、モルタル)。 3 番目の部分では、暖房システムの要件について説明します。

長さと断面に沿って溶接を行う方法

さまざまな空間位置での溶接

溶接は、電極の端が製品に短時間接触したときに発生する溶接アークの点火から始まります。 電流が流れるため 短絡- 「突き合わせ」法、または製品を短くタッチして電極の端をスライドさせる方法 - 「マッチ」法による (図 1)。 アークが切れると、母材のクレーターの前でアークが再点火し、堆積した金属に戻り、クレーターに蓄積された汚染物質を表面に浮き上がらせます。 その後、正しい方向に溶接が行われます。

米。 1 溶接アークの点火: a - 電極を製品の表面に短時間接触させることによって。 b - 電極の端を製品の表面に打ち付けることによって。

アークの点火方法のいずれを使用するかは、溶接条件と溶接工のスキルによって異なります。 アークは、溶接エッジの溶け込みが確保され、溶着金属の必要な品質が得られるように移動されます。 良いフォーメーション縫い目。 これは、アークを一定の長さに維持し、それに応じて電極の端を動かすことで実現されます (図 2)。 手動溶接の場合、アーク長は、電極のブランドや直径、溶接条件によって異なりますが、電極直径の 0.5 ~ 1.2 です。 アークの大幅な増加は、溶け込み深さの減少、継ぎ目の品質の劣化、スパッタの増加、そして場合によっては細孔の形成につながります。 大幅な減少 - 地層の劣化と短絡。

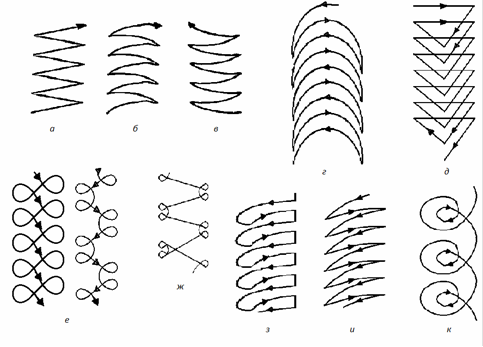

米。 2. 電極の作動端の横方向の動きの軌道の主な種類

電極の端の横方向の振動運動がない場合、ローラーの幅は電極の 0.8 ~ 1.5 d です。 このような縫い目 (またはローラー) はナローまたはスレッドと呼ばれます。 溶接に使用されます。 薄い金属多層継ぎ目の最初の層を適用する場合。 通常、幅が電極の 2 ~ 4 d を超えない中程度の継ぎ目 (またはローラー) を得ることが、電極の端の振動運動によって可能になります。 電極端の振動運動の主な変化を図 2 に示します。両方の溶接端の加熱の促進に寄与しない運動を図 2 に示します。 2、in-g; 片側のエッジの加熱の強化に貢献します - 図。 2、s-i; 溶接ルートの加熱に寄与します - 図。 2、k.

溶接は、継ぎ目を得るのに最も好ましい条件を作り出すため、低い位置で行うように努める必要があります。 良品質。 この位置では、溶融金属は重力の方向に水平位置を占める溶接池に移送されます。 さらに、低い位置で溶接する方が便利で、プロセスを観察しやすくなります。

存在 さまざまな方法長さと断面に沿って縫い目を溶接します。 それらの選択は、継ぎ目の長さと溶接する金属の厚さに依存します。 従来、長さ 250 mm までの縫い目を短、250 ~ 1000 mm を中、1000 mm を超える縫い目を長さと呼ぶことが認められています。

米。 3. さまざまな長さの溶接シーム: a - 短いシーム。 b - 中央の縫い目。 in-d - 長い縫い目。 I、II - シーム層。 1-10 - 継ぎ目の溶接部分の順序と方向。 A - 一般的な溶接方向

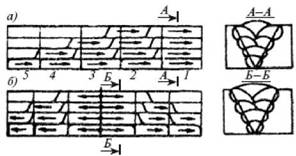

短いシームが通路に溶接されます。つまり、溶接方向は変更されずに、シームの一端から他端まで溶接されます(図 3、a)。 中程度の長さの継ぎ目 - 接続の中央から端まで(図3、b)。 長い継ぎ目 - 逆ステップ溶接により、継ぎ目の増分とは反対の方向に他のセクションに続いて溶接が行われます (図 3、c)。 ステップ(断面)の長さは 100 ~ 350 mm の範囲で、薄い金属を溶接する場合は短いステップ、厚い金属を溶接する場合は長いステップが規定されています。

逆ステップ溶接は、主に中間から端まで一般的な方向 A に行われ、1 人または 2 人の溶接機で行うことができます (図 3、d、セクション 1 と 1a、セクション 2 と 2a など)。

多層溶接(図 3、e)の場合は、逆ステップ溶接も使用されますが、上層の隣接するセクションは下層の溶接の溶接とは反対の方向に実行されます。 隣接するセクションの継ぎ目の端は、互いに25〜30 mmオフセットする必要があります。

底部以外の位置での溶接シームには多くの特徴があります。

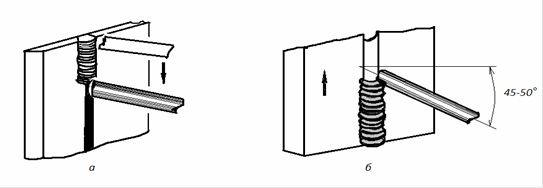

垂直位置で溶接する場合、金属は重力に対して垂直な方向に溶接池に移動します。 したがって、被覆電極を使用した溶接は可能な限り短いアークで実行する必要があります。 この場合、電極の直径は4〜5 mm以下である必要があり、低い位置で溶接するときの電流は電流値より15〜20%低くなります。 電極金属が溶接池に流入すると、その中の液体金属の量が増加し、重力の作用により金属が漏れ出す可能性があります。 したがって、金属が硬化するように電極を素早く脇に移動する必要があります。 垂直の継ぎ目を上から下(図 4 a)または下から上(図 4 b)に溶接します。

米。 図4.垂直継ぎ目の溶接スキーム:a - 上から下へ。 b - 下から上へ

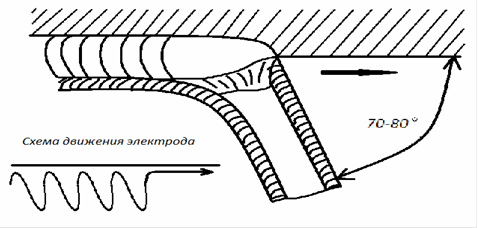

より便利なのは、下から上に溶接することです。アークが最下点で点火され、そこで凝固した金属のプラットフォームが形成され、その上に次の溶融金属の滴が保持されます。 上から下に溶接することは、下から上に溶接するよりもはるかに困難です。 通常、この方法は薄い金属の溶接に使用されます。 溶接の開始時に、電極は表面に対して垂直に配置され、アークが励起されます。 頂点縫い目。 溶接する表面に液体金属の顕著な滴が現れた後、電極を 10 ~ 15°の角度で下に傾け、アークを溶融金属に向けます。水平の継ぎ目は垂直の継ぎ目よりも溶接が困難です。したがって、より高い資格を持った溶接工によって行われます。 溶融金属が流れ出ないように、下板の端は面取りせず、下板の端から溶接を開始し、次に溶接ルートを溶接して、アークを上板の端に転送します(図) .5)。 上部の広げられたローラーを適用するとき、電極の端の横方向の振動は継ぎ目の軸に対して 45°の角度で実行されます。 溶接は、垂直シームの溶接と同じ直径の電極を使用し、同じモードで実行されます。

施工技術によれば、天井の継ぎ目の溶接が最も困難です。 の この場合重力により電極金属の液滴が溶接池に移動することが妨げられ、液滴は下に流れる傾向があります。 少量の溶融池で重力に打ち勝ち、溶融金属の流出を防ぐことが可能です。 これを行うには、直径4 mm以下の電極を使用し、短いアークと狭いビードを使用して低い位置で溶接する場合よりも20〜25%低い電流強度で溶接を実行します。 電極金属滴が溶接金属に移行するまでのアークはできるだけ短くする必要があります (図 6)。

米。 6. 天井シーム溶接

突合せ溶接

ベベルエッジのない突合せ継手は、継手の片側または両側に幅広の継ぎ目を付けて溶接されます。

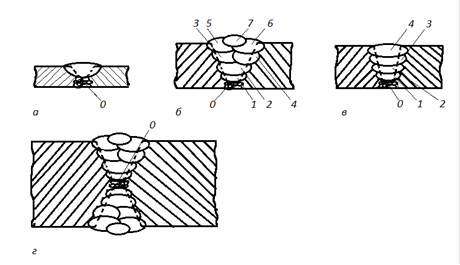

溝付きエッジを備えた突合せ継手は、金属の厚さとエッジ処理の形状に応じて、単層(シングルパス)または多層(マルチパス)で作成されます(図7)。

米。 7. 突合せ溶接の溶接: a-d - 溶接の断面形状。 1-7 - 縫い目の層の実行順序。 0 - 溶接シーム

表 1 突合せ溶接およびすみ肉溶接の溶接層数

多層継ぎ目の溶接は、直径 4 mm 以下の電極で継ぎ目の根元を慎重に溶接することで開始され、その後の継ぎ目は、より大きな直径の電極を使用して幅広のローラーでガイドされます。

重要な構造では、表面を切断するためにノミまたはガスカッターを使用して、継ぎ目の根元が切断されて取り除かれ、その後、裏打ち継ぎ目が適用されます。

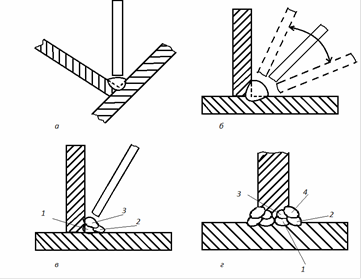

すみ肉溶接

最高の結果すみ肉溶接を溶接する場合、接合される要素の平面が「ボート」位置 (図 8、a) に取り付けられているときに提供されます (図 8、a)。 水平に対して45度の角度で。 同時に、アンダーカットや溶け込み不足の危険を伴うことなく、要素の角や壁の良好な溶け込みが実現され、より大きな断面の溶接を 1 回のパスで表面仕上げする可能性も生まれます。 ただし、要素を「ボート」位置に接続するように設定できるとは限りません。

米。 8. 隅肉溶接の溶接: a-d - 溶接中の部品の断面形状と位置。 1-4 - 縫い目のレイヤーの実行順序

場合によっては、接続された要素が空間内の異なる位置 (図 8、b ~ d) を占めます。 このようなすみ肉溶接の溶接は、ジョイントアングルまたは水平壁の上部での溶融の欠如、および垂直要素の壁のアンダーカットの可能性があるため、さらなる困難を伴います。 このような場合、単層すみ肉溶接の脚の長さは 8 mm を超えてはなりません。 脚の長さが8mmを超える縫い目は2層以上で行われます。

1 つのエッジに 2 つの対称ベベルがある T 継手の隅肉溶接は、溶接される金属の厚さに応じて 1 層または複数の層で溶接されます。

垂直および頭上位置で隅肉溶接を溶接する技術は、ベベルエッジを使用した突合せ溶接の溶接と大きな違いはありません。 コーナー上部の必要な浸透を確保するために、最初の層は直径 3 ~ 4 mm の電極で作成されます。

重ね継手のすみ肉溶接を溶接する場合、上部要素の端の過度の溶け込み(アンダーカット)や下部要素の平面への金属の流入(不十分な溶融の場合)は許容されません。

長さと断面に沿って溶接を行う方法

溶接工にとって、アークを打つスキルを習得することは非常に重要です。 アークは、電極の端をワークピースに短時間接触させるか、電極の端を金属表面に打ち付けることによって点火されます。

アークは、溶接される部品のエッジが溶融し、必要な量の金属の堆積と所定の溶接形状が形成されるように「誘導」されます。

長さや断面に沿って縫い目を作るにはさまざまな方法があります。 継ぎ目を作る方法の選択は、継ぎ目の長さと溶接する金属の厚さによって決まります。 従来、長さ 250 mm までの縫い目は短いとみなされ、250 ~ 1000 mm の長さは中程度、1000 mm を超えるものは長さとみなされます。

長さに沿った短い縫い目は通常「パス上」で溶接されます。 中程度の長さの継ぎ目は、中央から端に向かって、または逆の手順で溶接されます。 シングルパス突合せ継手の長いシームとマルチパス溶接の最初のパスは、中間から端まで逆ステップ方式で溶接され、すみ肉溶接のある継手でも中間から端まで逆ステップ方式で溶接されます。

バックステップ溶接が一番 効果的な方法残留応力と変形を軽減します。

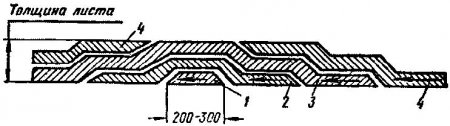

以前の縫い目は 200 ~ 300 度の温度まで冷えます。 冷却中、継ぎ目の幅が減少すると同時に、最初に拡張されたギャップも減少するため、残留変形が最小限になります。

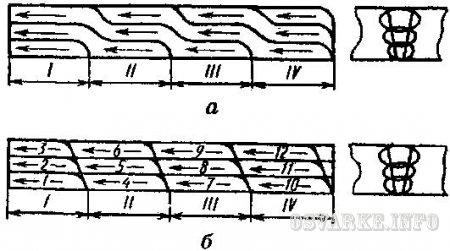

大きな断面の突合せ溶接またはすみ肉溶接を溶接する場合、溶接は複数の層で行われます。 また、中間部と上部の各層の縫い合わせは、1パスで行ってもよいし、2パス以上で行ってもよい。

残留変形低減の観点からは、1パス溶接が好ましい。 シームの幅が14〜16 mmに達する場合、シーム溶接のマルチパス方法がより頻繁に使用されます。

15 mm を超える非常に厚い金属を溶接する場合、「パスごとに」各層を実行することは望ましくありません。 この方法では、最初の層が冷却する時間がかかるため、最初の層に大きな変形と亀裂の形成が発生します。 亀裂の形成を防ぐために、手動アーク溶接における溝の充填は、カスケードまたは「スライド」方法で行う必要があります。 この場合、後続の各層は、まだ冷却する時間がない前の層に重ねられるため、溶接応力と変形を軽減することができます。

カスケード充填法は、シーム全体を200mmの短いセクションに分割し、各セクションをこの方法で溶接します。 最初のセクションの最初の層の溶接が完了すると、停止することなく、最初の溶接が隣接するセクションで継続されます。 この場合、後続の各層は、冷却する時間がなかった前の層の金属の上に重ねられます。

「スライド」溶接はカスケード工法の一種で、中央から端まで2人の溶接機が同時に溶接します。 シームを作成するこれらの方法は両方とも、シームの長さに沿ってだけでなく、シームの断面に沿って逆ステップ溶接されます。

溶接を進める前に、技術文書をよく理解しておく必要があります。 あらゆるデザインの製造プロセスが示されています。 技術地図おお。 テクノロジーマップに加えて、 技術的プロセス製品の図面が添付されています。全体図と必要な説明を含む詳細図、および 仕様。 の上 一般的な見解溶接継ぎ目の指定が指定されています。

低炭素鋼の手動アーク溶接では、金属の強度特性に応じて、ANO-6、ANO-4 などのタイプ E42 および E46 のルチルコーティングを施した電極が広く使用されています。タイプ E42A および E46A の基本コーティングは、重要な鋼構造の溶接に使用されます。 例:UONI-13/45、SM-11、E-138/45Nなど。

質問 1. 溶接変圧器の装置と目的。

ために アーク溶接変数と定数の両方を使用する 溶接電流。 溶接用変圧器は交流溶接電流の電源として使用され、溶接整流器と溶接コンバータは直接電源として使用されます。

溶接アークの電源(溶接変圧器)は次のように指定されます。

TDM-317、ここで:

T - 変圧器。

D - アーク溶接用。

M - 機械的調整。

31 - 定格電流 310 A;

7 - モデル。

溶接変圧器は、主電源電圧を 220 または 380 V から安全な電圧に下げるために使用されますが、電気アーク (80 V 以下) の点火と安定した燃焼を容易にし、溶接の強度を調整するのに十分です。現在。

変圧器 (図 22) には鋼鉄コア (磁気回路) と 2 つの絶縁された巻線があります。 ネットワークに接続された巻線は一次と呼ばれ、電極ホルダーと溶接されるワークピースに接続された巻線は二次と呼ばれます。 アーク点火を確実に行うには、溶接変圧器の二次電圧は少なくとも 60 ~ 65 V である必要があります。 手動溶接中の電圧は通常 20 ~ 30 V を超えません。

コア1の下部8は一次巻線3であり、2つのロッド上に配置された2つのコイルからなる。 一次巻線のコイルは動かないように固定されています。 二次巻線 2 も 2 つのコイルで構成されており、一次巻線からかなり離れた位置にあります。 一次巻線と二次巻線の両方のコイルは並列に接続されています。 二次巻線は移動可能であり、二次巻線が接続されているネジ 4 と変圧器ケーシングのカバーにあるハンドル 5 の助けを借りてコアに沿って移動できます。

溶接電流は、一次巻線と二次巻線の間の距離を変えることによって調整されます。 ハンドル5を時計回りに回すと、二次巻線が一次巻線に近づき、漏れ磁束が増加し、 誘導リアクタンス減少すると溶接電流が増加します。 ハンドルを反時計回りに回すと、二次巻線が一次巻線から遠ざかり、漏れ磁束が増加(誘導抵抗が増加)し、溶接電流が減少します。 溶接電流の調整限界 - 65 ~ 460 A。一次巻線と二次巻線のコイルを直列接続することで、調整限界が 40 ~ 180 A の小さな溶接電流を得ることができます。電流範囲は、カバーにあるハンドルによって切り替えられます。 。

米。 22. 溶接変圧器:

A - 外観; b - 溶接電流制御回路

電源の特性は、回路内の電流 (I) と電源端子の電圧 (U) の関係の曲線を表す外部特性によって決まります。

電源装置には次のような問題がある可能性があります。 外部特性:上昇、ハード、下降。

手動アーク溶接用の電源は電流電圧の下降特性を持っています。

電圧 アイドルムーブ電源 - オープン溶接回路での出力端子の電圧。

定格溶接電流と電圧 - 正常に動作する電源が設計される電流と電圧。

質問 2. 断面に沿って継ぎ目を埋める方法。

縫い目の部分に沿って埋める方法によると、次のようになります。

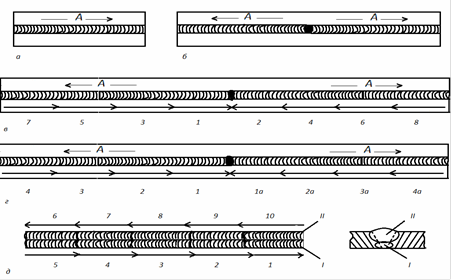

シングルパス、単層(図 23、a)。

マルチパス多層(図23、b)。

多層(図23、c)。

米。 23. 継ぎ目の部分を埋めるための溶接

レイヤーの数が円弧パスの数と等しい場合、そのような継ぎ目はと呼ばれます。 多層.

一部のレイヤーが複数のパスで実行される場合、シームは マルチパス.

多層シームは、コーナーやティーの突合せジョイント、マルチパスでより頻繁に使用されます。

溶接金属を全長に沿ってより均一に加熱するために、次のような溶接が行われます。

二重層;

カスケード;

ブロック。

滑り台。

これらの方法はすべて、逆ステップ溶接の原理に基づいています。

二重層法の本質は、溶接スラグを除去した後、冷却されていない最初の層の上に2番目の層が適用されるという事実にあります。200〜400 mmの長さにわたる溶接は反対方向に実行されます。 これにより、剛性が非常に高い厚さ 15 ~ 20 mm の金属を溶接するときに、シームに高温亀裂が発生するのを防ぎます。

鋼板の厚さが20〜25 mm以上の場合、亀裂を防ぐために溶接が使用されます。

カスケード;

ブロック。

クロススライド。

スライドおよびカスケードを使用した溶接のための多層シームの充填は、一定のステップ長で溶接厚さ全体にわたって実行されます。 ステップの長さは、溶接の根元の金属の温度が溶接の厚さ全体にわたって少なくとも 200°C になるように選択されます。 この場合、金属は延性が高く、亀裂が発生しません。 カスケード溶接のステップの長さは 200 ~ 400 mm です (図 24、a)。

ブロックで溶接する場合、多層シームは別のステップで溶接され、それらの間のギャップは厚さ全体にわたって層で埋められます(図24、b)。

溶接で硬化した鋼材を接合する場合は、ブロック溶接を推奨します。 非硬化(低炭素)鋼の場合は、カスケード溶接を実行することをお勧めします。

米。 24. セクションに沿って縫い目を埋める:

a - カスケード; b - ブロック

米。 25. 溶接スライド

したがって、溶接(溝の充填)は、短い継ぎ目で中央スライドの両側で実行されます。 カスケード方式はスライド方式のバリエーションです。

スライド法(図25)で溶接する場合、最初の層は200〜300 mmのセクションに適用され、スラグからそれを洗浄した後、最初の層の2倍の長さの2番目の層がそれに適用されます。 次に、第 2 層の先頭から 200 ~ 300 mm 後戻りして、第 3 層を堆積する、という具合です。

3. タスク。 溶接の品質に対する硫黄とリンの影響を説明します。

硫黄とリンは鋼や鋳鉄中の有害な不純物です。 彼らの 超過額溶接部に亀裂が入る原因となります。 硫黄は継ぎ目の高温状態で亀裂(赤脆性現象)を引き起こし、リンは低温状態(冷脆性現象)で亀裂を引き起こします。

初心者の溶接工にとって、アークを打つスキルを習得することは非常に重要です。 アークは、電極の端をワークピースに短時間接触させるか、電極の端を金属表面に打ち付けることによって点火されます (図 64)。 アークは、溶接される部品のエッジが溶融し、必要な量の金属の堆積と所定の溶接形状が形成されるように「誘導」されます。 RDS 中に電極の端を移動する主な、最も広く使用されている方法を図に示します。 65. 長さと断面に沿って縫い目を作るにはさまざまな方法があります。 継ぎ目を作る方法の選択は、継ぎ目の長さと溶接する金属の厚さによって決まります。 従来、長さ 250 mm までの縫い目は短いとみなされ、250 ~ 1,000 mm の長さは中程度、1,000 mm を超えるものは長いと見なされます (図 66)。

米。 66. 継ぎ目を作る方法: a - 「パス上」で継ぎ目を溶接する。 b - 中程度の長さの継ぎ目の溶接。 で - 逆の手順で継ぎ目を溶接します。 g、e - 長い継ぎ目の溶接

長さに沿った短い継ぎ目は通常「パス上」で溶接されます(図66、

|

米。 68. 溝を厚い金属の RDS で充填するスキーム: a - カスケード法。 b - 「スライド」で切り込みを埋める方法 カスケード充填法は、シーム全体を200mmの短いセクションに分割し、各セクションをこの方法で溶接します。 最初のセクションの 1 層目の溶接が完了すると、停止することなく、隣接するセクションの 1 層目の溶接が続行されます。 この場合、後続の各層は、冷却する時間がなかった前の層の金属の上に重ねられます。 「スライド」溶接はカスケード工法の一種で、中央から端まで2人の溶接機が同時に溶接します。 シームを作成するこれらの方法は両方とも、シームの長さに沿ってだけでなく、シームの断面に沿って逆ステップ溶接されます。 溶接する前に、次のことを行う必要があります。 |

A)。 中程度の長さの継ぎ目は、中央から端まで溶接されます (図 66、b)、または逆の手順で溶接されます (図 66、c)。 シングルパス突合せ継手の長いシームとマルチパス溶接の最初のパスは、逆ステップで中間から端まで溶接されます (図 66、d)。また、すみ肉溶接による継手も中間から端まで溶接されます。端は逆のステップで接続します (図 66、e)。 逆ステップ溶接は、残留応力と変形を軽減するのに最も効果的な方法です。 前の継ぎ目は 200 ~ 300 °C の温度まで冷えます。 冷却中、継ぎ目の幅が減少すると同時に、最初に拡張されたギャップも減少するため、残留変形が最小限になります。 断面の大きな突合せ溶接またはすみ肉溶接では、継ぎ目は複数の層で作成されます (図 67)。 さらに、縫い目の中間部と上部の各層は、1 回のパス (図 67、a) と 2 回以上のパス (図 67、b) の両方で実行できます。 残留変形低減の観点からは、1パス溶接が好ましい。 シームの幅が14〜16 mmに達する場合、シーム溶接のマルチパス方法がより頻繁に使用されます。 厚い金属 (> 15 mm) を溶接する場合、各層を「パスごとに」実行することは望ましくありません。 この方法では、重大な変形や亀裂の形成が発生します。

最初の層は冷却する時間がありますので、最初の層を作成します。 クラックの形成を防ぐために、RDS 中の溝の充填はカスケード法または「スライド」によって実行する必要があります。 この場合、後続の各層は、まだ冷却する時間がない前の層に重ねられるため、溶接応力と変形を軽減することができます。 カスケード法と「スライド」による溝の充填スキームを図に示します。 68、a、b。

技術文書を読んでください。 あらゆる設計の製造プロセスが技術マップで表示されます。 技術マップに加えて、製品図面が技術プロセスに添付されます。つまり、必要な説明と技術仕様を含む全体図と詳細図です。 全体図には溶接の指定が示されています。 低炭素鋼の RDS では、金属の強度特性に応じて、ANO-6、ANO-4 など、タイプ E42 および E46 のルチル コーティングを施した電極が広く使用されています。 、タイプ E42A および E46A の基本コーティングを備えた電極が使用されます。たとえば、UONI-13 /45、SM-11、E-138/45N などです。

火災を防止するため、次の防火措置を遵守する必要があります。 消火設備(消火器、乾いた砂箱、シャベル、消火ホース、アスベストブランケットなど)の可用性と良好な状態を常に監視してください。 …

長さと断面に沿って縫い目を埋める方法。

長さと断面に沿った縫い目は、通路と背面で段階的に行われます。 通路の溶接方法の本質は、継ぎ目が一方向に最後まで行われることです。 逆段階的方法は、実行を目的とした長い縫い目を比較的短いステップに分割するという事実にあります。

断面に沿って縫い目を埋める方法に応じて、シングルパス、単層シーム、マルチパス、および多層シームが区別されます。 レイヤーの数がアークパスの数と等しい場合、そのような継ぎ目は多層と呼ばれます。

多層シームは、コーナーやティーの突合せジョイント、マルチパスでより頻繁に使用されます。 溶接金属を全長に沿ってより均一に加熱するために、二重層、セクション、カスケード、ブロックで溶接が行われます。これらの方法はすべてバックステージ溶接の原理に基づいています。

縫い目の終わり。

溶接の終わりに、アークをすぐに破壊することは不可能であり、溶接金属の表面にクレーターが残ります。

クレーターは、主に硫黄やリンなどの不純物の存在により、接合部に亀裂を引き起こす可能性があります。 軟鋼を溶接する場合、クレーターは電極金属で埋められるか、母材の側面に寄せられます。

硬化微細構造が形成されやすい鋼を溶接する場合、クレーターを側面に除去することは、亀裂が発生する可能性があるため容認できません。

継ぎ目を仕上げる最良の方法は、終端処理の結果としてクレーターを金属で埋めることです。 前進電極をアークに挿入し、アークが切れるまでゆっくりとアークを長くします。

10. 変形防止。

変形とは、内外力の影響による製品の形状やサイズの変化です。 変形には弾性と塑性があります。

それらは、引張、圧縮、ねじり、曲げ、せん断変形に細分されます。 溶接中の変形は、金属の加熱と冷却が不均一になると発生します。 構造的かつ技術的な方法により変形が軽減されます。

建設的 - 溶接とその部分の数を減らし、入熱量を減らします。 熱量と変形の間には直接的な関係があります。

技術的 メソッド - アプリケーション溶接製品の溶接工程における金属の動力加工。

加えられる力の種類:

1) 溶接組み立てされたワークピースに加わる外部静力または脈動力

2) 溶接金属、熱影響を受けた金属の局部鍛造、圧延。

変形は、切断前に計画されたものと比較した部品の形状と寸法の変化として表されます。

酸素切断中の変形に対処する方法:

合理的な切断技術、切断端の強固な固定の使用、切断部分の予熱、人工冷却の使用など。

合理的な切断技術には、 正しい選択カット開始、セッティング 正しい順序カット、選択 ベストモード切断。 切り口の端をつまむことで、端に沿った変形を軽減します。 部品を切り出す場所を予熱することで変形を軽減でき、金属のより均一な冷却につながります。

変形も軽減されます 継続的な冷却切断部分の熱影響部に沿って水が噴射されます。

シートの平面外での変形を避けるために、切断中の加熱作用によりシートがたるまないようにしてください。 したがって、サポートの数が多いラックでは切断を実行する必要があります。

11. プログレッシブ組立法と組立溶接。

労働生産性を高め、溶接工の作業を容易にするために、さまざまな高性能溶接方法が使用されています。

電極のビーム(櫛)を使用して溶接します。

この方法の原理は、2 つ以上の電極をビームで接続することであり、従来の電極ホルダーを使用して溶接するのに使用されます。

電極ビームを使用して溶接する場合、溶接対象のワークピースとそのロッドの 1 つとの間でアークが発生し、後者が溶けると隣のロッドに伝わります。つまり、アークはビームの各電極間で交互に燃えます。そしてワーク。

その結果、内部熱による電極棒の加熱は、1つの電極で同じ電流値で溶接する場合よりも少なくなります。

したがって、ビーム溶接では、同径の単一電極で溶接する場合よりも大きな電流値を設定することができ、労働生産性を向上させることができる。

深溶け込み溶接

一部のコーティングの組成は、通常よりも厚い層で電極棒に適用され、溶接アークの熱を集中させ、その溶け込み作用を増加させ、母材の溶け込み深さを増加させることができます。

このような場合の溶接は短いアークで実行され、その燃焼はタイヤのバイザーを母材上に置くことによって維持されます。

傾斜した電極を使用して溶接する場合、電極の溶融端は溶接端に位置し、溝が充填されるにつれて電極自体が接続ラインに沿って移動します。

12. 溶接の品質管理。

溶接製品の製造では、欠陥が区別されます。

外部、内部と貫通、修正可能と修正不可能、ショップ内と外部。

a) 外部欠陥: 亀裂、微小亀裂、堆積殻、陥没穴、根の凹み、盲瘻、蒸気、金属飛沫など。

b) 内部欠陥: 融着の欠如、内部細孔など。

c) 貫通欠陥: 瘻孔、火傷、亀裂、継続的な貫通の欠如。

修正可能 欠陥 - 欠陥、その排除は技術的に可能であり、経済的にも実現可能です。

制御の主な種類は、生産への影響の形式に応じて、アクティブとパッシブに分類されます。 継続的および選択的な製品の範囲に関して。 据え置き型とモバイル型の会場にて。

溶接品質管理には次の種類があります。

外観検査-

溶接部の外部欠陥を判断するのに役立ち、肉眼または5〜10倍に拡大した拡大鏡を使用して実行されます。

灯油試験 -

溶接の密度を決定するために使用されます。 検査のためにアクセスできる継ぎ目の側面は、チョークまたはカオリンの水性懸濁液で覆われ、乾燥されます。 反対側には灯油が塗られています。 チョーク上に油っぽい斑点が現れると、欠陥の位置がわかります。

エアブロー試験 -

片側が吹き飛ばされているという事実からなる 圧縮空気、もう一方はカバーされています 水溶液石鹸付き。 気泡の出現は、継ぎ目の欠陥の位置を示します。

真空テスト -

継ぎ目の特定の部分が石鹸溶液で覆われ、真空チャンバーが設置されます。泡または泡の出現は、継ぎ目の欠陥の位置を示します。

水質検査~

圧力がかかると、縫い目の片側に水が注がれます。漏れがあれば、反対側に水滴が現れます。これは、縫い目に欠陥があることを意味します。

空圧、油圧、溶接継手の透光、超音波、磁気記録法、技術的、化学的、機械的試験も行われます。

13. 安全性と防火性

溶接。

1. 溶接電気溶接工場または特別に設備の整った場所で実行する必要があります。

2. 屋内と屋外の両方に設置された溶接ステーション 屋外、他の人をアークの有害な影響から保護するために、シールドまたはスクリーンで保護する必要があります。

3. 重量が20kgを超える製品を溶接する場合は、昇降および搬送機構を設置する必要があります。