Редът на работа на 4-цилиндров двигател се обозначава като Х—Х—Х—Х, където Х е броят на цилиндрите. Това обозначение показва последователността на редуване на циклите на цикъла в цилиндрите.

Редът на работа на цилиндрите зависи от ъглите между коляновия вал, от конструкцията на газоразпределителния механизъм и от системата за запалване на бензиновия агрегат. При дизелов двигател инжекционната помпа заема мястото на системата за запалване в тази последователност.

За да карате кола, това, разбира се, не е необходимо.

Редът на работа на цилиндрите трябва да се знае чрез регулиране на хлабините на клапаните, смяна на зъбния ремък или настройка на запалването. И когато подменяте проводници с високо напрежение, концепцията за реда на работните цикли няма да бъде излишна.

В зависимост от броя на циклите, които съставят работен цикъл, двигателите с вътрешно горене се делят на двутактови и четиритактови. Двутактовите двигатели не се слагат модерни автомобили, те се използват само на мотоциклети и като стартери за силови агрегати на трактори. Цикъл на четиритактов бензинов двигател вътрешно гореневключва следните удари:

Дизеловият цикъл е различен по това, че по време на всмукване се засмуква само въздух. Горивото се впръсква под налягане, след като въздухът е компресиран, а запалването става от контакта на дизелов двигател с въздух, нагрят от компресията.

Номерация

Номерирането на цилиндрите на редови двигател започва с най-отдалечения от скоростната кутия. С други думи, отстрани или верига.

Приоритет на работа

На коляновия вал на редовия 4 цилиндър ICEколяните на първия и последния цилиндър са разположени под ъгъл от 180° един спрямо друг. И под ъгъл 90° спрямо манивелите на средните цилиндри. Следователно, за да се осигури оптимален ъгъл на прилагане на задвижващите сили към коляните на такъв колянов вал, редът на работа на цилиндрите е 1-3-4-2, както при VAZ и Moskvich ICE, или 1-2-4-3, както при газовите двигатели.

Редуване на тактове 1-3-4-2

Познайте реда на работа на цилиндрите на двигателя външни признацизабранено е. Това трябва да се прочете в ръководствата на производителя. Най-лесният начин да разберете реда на работа на цилиндрите на двигателя е в ръководството за ремонт на вашия автомобил.

колянов механизъм

- Маховикът поддържа инерцията на коляновия вал, за да премести буталата отгоре или отдолу крайни разпоредби, както и за по-равномерно въртене.

- Коляновият вал преобразува линейното движение на буталата във въртене и го предава чрез механизма на съединителя към входен валКПП.

- Мотовилката предава силата, приложена към буталото, към коляновия вал.

- Буталния щифт създава шарнирна връзка между мотовилката и буталото. Произведени от легирана високовъглеродна стомана с повърхностно закаляване. Всъщност това е дебелостенна тръба с полирана външна повърхност. Има два вида: плаващи или фиксирани. Плаващите свободно се движат в издатините на буталото и в втулката, притисната в главата на мотовилката. Пръстът не пада от този дизайн благодарение на задържащите пръстени, които са монтирани в жлебовете на главите. Фиксираните се държат в главата на мотовилката чрез свиване и се въртят свободно в издатините.

За обикновен собственик на кола принципът на работа на двигател, например шестцилиндров, е нещо като магия, която интересува само автомеханиците и състезателите.

От една страна, мнозинството наистина няма нужда от тази информация. Но от друга страна, липсата на тези знания поражда необходимостта да се поклоните на автосервиз, за да решите най-простите проблеми.

Познанията за устройството и работата на автомобила ще отидат голям плюсв личния бизнес на всеки шофьор. Това важи особено за двигателя - най-важният елемент и сърцето на железния кон. ICE има много разновидности - от вида на горивото и завършвайки с малки нюанси, уникални за всяка кола.

Но същността на работата е почти същата:

- Горимата смес (гориво и кислород, без които нищо няма да изгори) влиза в цилиндъра на двигателя и запалва свещите.

- Енергията на експлозията на сместа избутва буталото вътре в цилиндъра, което, спускайки се, върти коляновия вал. При въртене коляновият вал повдига следващия цилиндър към разпределителния вал (който отговаря за подаването на сместа през клапаните).

Благодарение на последователна работацилиндри, коляновият вал е в постоянно движение, генерирайки въртящ момент. как повече цилиндри- толкова по-лесно и по-бързо ще се върти коляновия вал. Така беше начертана схема, позната дори на ученици, които не са запознати с техниката - повече цилиндри - по-мощен двигател.

Ред за работа на двигателя

Ако обясните по прост начин, тогава редът на работа на двигателя е проверена последователност и интервал на работа на неговите цилиндри. По правило цилиндрите на двигателя не работят строго на свой ред (с изключение на двуцилиндровите двигатели). Това се улеснява от "змийската" форма на коляновия вал.

Редът на работа на двигателя винаги започва с първия цилиндър. Но следващият цикъл е различен за всеки. И дори със същия тип двигатели с различни модификации. Познаването на тези нюанси ще бъде необходимо, ако искате да калибрирате работата на клапаните или да регулирате запалването. Повярвайте ми, искане за свързване на проводници с високо напрежение в автосервиз ще предизвика чувство на съжаление сред майсторите.

Шестцилиндров двигател

Ето че стигнахме до точката. Редът на работа на такъв двигател с вътрешно горене ще зависи от това как точно са разположени 6-те цилиндъра. Тук се разграничават три вида - редови, V-образни и боксерски.

Струва си да се спрем на всеки по-подробно:

- Линеен двигател.Тази конфигурация е много обичана от германците (в автомобили BMW, AUDI и т.н., такъв двигател ще се нарича R6. Европейците и американците предпочитат маркировки l6 и L6). За разлика от европейците, които почти навсякъде оставиха редовите двигатели в миналото, BMW дори се гордее с този тип двигатели в луксозния X шести. Редът на работа за такива 1 - 5 - 3 - 6 - 2 - 4 цилиндъра, съответно. Но можете да намерите и опции 1 - 4 - 2 - 6 - 3 - 5 и 1 - 3 - 5 - 6 - 4 - 2 .

- V-образен двигател.Цилиндрите са разположени три в два реда, пресичащи се отдолу, образувайки буквата V. Въпреки че тази технология отиде на конвейера през 1950 г., тя не стана по-малко актуална, завършвайки най-модерните железни коне. Последователността за такива двигатели е 1 - 2 - 3 - 4 - 5 - 6. По-рядко 1 - 6 - 5 - 2 - 3 - 4 .

- Боксер мотор.Традиционно се използва от японците. Най-често се среща на Subaru и Suzuki. Двигател с това оформление ще функционира по схемата 1 - 4 - 5 - 2 - 3 - 6.

Познавайки дори тези схеми, можете правилно да регулирате клапаните. Не е необходимо да навлизаме в историята на развитието на технологиите, физически характеристикии сложни формули за изчисление - нека оставим това на истинските фенове на темата. Нашата цел е да се научим да правим сами това, което обикновено е възможно да правим сами. Е, да знаете за функционалността на вашия двигател е хубав бонус.

В повечето случаи обикновеният собственик на кола изобщо не трябва да разбира работата на цилиндрите на двигателя. Тази информация обаче не е необходима, докато шофьорът не пожелае самостоятелно или регулира клапаните.

Такава информация със сигурност ще е необходима, ако е необходимо да се свържат проводници с високо напрежение или тръбопроводи в дизелов агрегат. В такива случаи понякога е просто невъзможно да се стигне до сервиз, а знанието за това не винаги е достатъчно.

Теоретична част

Редът на работа е последователността, с която се редуват циклите в различните цилиндри на силовия агрегат. Тази последователност зависи от следните фактори:

- брой цилиндри;

- тип разположение на цилиндъра: V-образен или редовен;

- структурни характеристики на коляновия и разпределителния вал.

Характеристики на работния цикъл на двигателя

Това, което се случва вътре в цилиндъра, се нарича работен цикъл на двигателя, който се състои от определено време на клапана.

Газоразпределителната фаза е моментът, в който започва отварянето и завършва затварянето на клапаните. Времето на управление на клапана се измерва в градуси на въртене на коляновия вал по отношение на горната и долната мъртви точки (TDC и BDC).

По време на работния цикъл в цилиндъра се запалва смес от гориво и въздух. Интервалът между запалванията в цилиндъра има пряко влияние върху равномерността на двигателя. Двигателят работи възможно най-равномерно с най-кратък интервал на запалване.

Този цикъл зависи пряко от броя на цилиндрите. Колкото по-голям е броят на цилиндрите, толкова по-кратък ще бъде интервалът на запалване.

Различни автомобили - различен принцип на работа

За различните версии на един и същи тип двигатели, цилиндрите могат да работят по различен начин. Например, можете да вземете двигател ZMZ. Редът на работа на цилиндрите на 402-ия двигател е следният - 1-2-4-3. Но за двигателя 406 е 1-3-4-2.

Трябва да се разбере, че един работен цикъл четиритактов моторпродължителността е равна на два оборота на коляновия вал. Ако използвате измерване на градус, тогава това е 720 °. За двутактов двигател е 360°.

Коленете на вала са разположени под специален ъгъл, в резултат на което валът е постоянно под силата на буталата. Този ъгъл се определя от времето на цикъла на силовия агрегат и броя на цилиндрите.

- 4 цилиндров двигателс интервал от 180 градуса между запалванията: 1-2-4-3 или 1-3-4-2;

- 6 цилиндров двигателс редово разположение на цилиндрите и 120-градусов интервал между запалванията: 1-5-3-6-2-4;

- 8 цилиндров двигател(V-образен, пожарен интервал от 90 градуса: 1-5-4-8-6-3-7-2.

Във всяка схема на двигателя, независимо от неговия производител, работата на цилиндрите започва с главния цилиндър, обозначен с номер 1.

Този сайт сайт статия се намира в секцията, с която можете да имате Главна идеяО различни възлицялата кола.

Системни компоненти

Преглед на системата

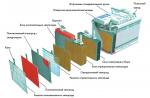

Механични компоненти и части на дизеловия двигател Първо описаният следният двигател е разделен на три големи части.

- Картер

- колянов механизъм

- Газоразпределителен механизъм

- интервал между запалванията;

- редът на работа на цилиндрите;

- балансиране на масата.

Тези три части са в постоянно взаимодействие. връзки, които оказват значително влияние върху свойствата на двигателя:

Интервал на запалване

Механичните елементи на двигателя се разделят основно на три групи: картер на двигателя, колянов механизъм и задвижващ механизъм на клапана. Тези три групи са тясно свързани помежду си и трябва да бъдат взаимно съгласувани. Интервалът на запалване е ъгълът на въртене на коляновия вал между две последователни запалвания.

По време на един работен цикъл горивно-въздушната смес се запалва веднъж във всеки цилиндър. Работен цикъл (всмукване, компресия, ход, изпускане) четиритактов двигателотнема два пълни оборота на коляновия вал, т.е. ъгълът на въртене е 720 °.

Еднаквият интервал между запалванията осигурява равномерна работа на двигателя при всички обороти. Този интервал между запалванията се получава, както следва:

интервал на запалване = 720°: брой цилиндри

Примери:

- четирицилиндров двигател: 180° колянов вал (KB)

- шестцилиндров двигател: 120° KB

- осемцилиндров двигател: 90° SV.

Колкото по-голям е броят на цилиндрите, толкова по-кратък е интервалът между запалванията. Колкото по-кратък е интервалът между запалванията, толкова по-равномерно работи двигателят.

Поне теоретично, защото към това се добавя балансиране на масата, което зависи от конструкцията на двигателя и реда на работа на цилиндрите. За да се запали цилиндър, съответното бутало трябва да е в „ГМТ в края на такта на компресия", т.е. съответните всмукателни и изпускателни клапани трябва да бъдат затворени. Това може да стане само когато коляновият и разпределителният вал са правилно позиционирани един спрямо друг. (ред на запалване на цилиндрите) При V-образни двигатели ъгълът на наклон трябва да бъде равен на интервала на запалване, за да се постигне равномерна работа.

Следователно осемцилиндровите двигатели на BMW имат ъгъл между редовете на цилиндрите от 90°.

Редът на работа на цилиндрите

Редът на запалване на цилиндрите е последователността, в която се случва запалването в цилиндрите на двигателя.

Редът на цилиндрите е пряко отговорен за гладката работа на двигателя. Определя се в зависимост от конструкцията на двигателя, броя на цилиндрите и интервала между запалванията.

Редът на запалване на цилиндрите винаги се посочва, като се започне от първия цилиндър.

1- Вертикална посока

2- Хоризонтална посока

3- BMW редови шестцилиндров двигател

4- V-образен шестцилиндров двигател 60°

5- V-образен шестцилиндров двигател 90°

Балансиране на масата

Както беше описано по-горе, плавността на двигателя зависи от конструкцията на двигателя, броя на цилиндрите, реда на запалване на цилиндрите и интервала на запалване.

Тяхното влияние може да се илюстрира с примера на шестцилиндровия двигател, който BMW произвежда като редови двигател, въпреки че заема повече място и е по-трудоемък за производство. Разликата може да се разбере чрез сравняване на масовия баланс на редови и V-образни шестцилиндрови двигатели.

Следващата фигура показва кривите на инерционния момент за редови шестцилиндров двигател BMW, 60° V6 двигател и 90° V6 двигател.

Разликата е очевидна. В случай на редови шестцилиндров двигател движенията на масата са балансирани до такава степен, че целият двигател е практически неподвижен. V-образен шестцилиндрови двигатели, напротив, имат ясна склонност към движение, което се проявява в неравномерна работа.

Фигура 2 - Картер на двигателя M57

Фигура 2 - Картер на двигателя M571- капак на цилиндровата глава

2- цилиндрична глава

3- картер

4- маслен съд

Части на тялото

Корпусите на двигателя поемат изолацията от заобикаляща средаи възприемат различни сили, които възникват по време на работа на двигателя.

Частите на тялото на двигателя се състоят от основните части, показани на следващата фигура. Уплътненията и болтовете също са необходими за изпълнение на задачите на картера.

Основни цели:

- възприемане на силите, възникващи по време на работа на двигателя;

- уплътнение на горивни камери, картер и охлаждаща риза;

- разположение на коляновия механизъм и задвижването на клапана, както и други компоненти.

Фиг. 3 - Коляновия механизъм на двигателя M57

Фиг. 3 - Коляновия механизъм на двигателя M571- Колянов вал

2- Бутала

3- биели

Колянов механизъм

Коляновият механизъм е отговорен за преобразуването на налягането, което възниква по време на изгарянето на сместа гориво-въздух, в полезно движение. В този случай буталото получава праволинейно ускорение. Мотовилката предава това движение на коляновия вал, който го превръща във въртеливо движение.

Коляновият механизъм е функционална група, която преобразува налягането в горивната камера в кинетична енергия. В този случай възвратно-постъпателното движение на буталото се превръща във въртеливо движение на коляновия вал. Коляновият механизъм е оптималното решение по отношение на производителността, ефективността и техническата приложимост.

Разбира се, съществуват следните технически ограничения и изисквания за проектиране:

- ограничение на скоростта поради инерционни сили;

- непостоянство на силите по време на работния цикъл;

- появата на усукващи вибрации, които създават натоварвания върху трансмисията и коляновия вал;

- взаимодействие на различни триещи се повърхности.

Клапанно задвижване

Задвижващият механизъм на клапана контролира промяната на заряда. В съвременния дизел Двигатели BMWизползва само готовия газоразпределителен механизъм с четири клапана на цилиндър. Предаването на движение към клапана се осъществява чрез тласкащия лост.

Двигателят трябва периодично да се захранва с външен въздух, докато изгорелите газове, които произвежда, трябва да се обезвъздушават. В случай на четиритактов двигател, всмукването на външен въздух и изпускането на отработените газове се нарича промяна на заряда или обмен на газ. По време на процеса на промяна на зареждането входните и изходните отвори периодично се отварят и затварят посредством входа и изхода изпускателни клапани.

Подемните клапани се използват като всмукателни и изпускателни клапани. Осигурени са продължителност и последователност на движенията на клапата разпределителен вал.

Фиг. 4 - Цилиндрова глава на двигателя M47

Фиг. 4 - Цилиндрова глава на двигателя M471-

2- Хидравлична компенсационна система хлабина на клапана

3- водач на клапана

4- Изпускателен клапан

5- Смукателен клапан

6- клапанна пружина

7- всмукателен разпределителен вал

8- Ролков тласкач

Дизайн

Задвижващият механизъм на клапана се състои от следните части:

- разпределителни валове;

- предавателни елементи (ролкови лостове на тласкачи);

- вентили (цялата група);

- хидравлична компенсация на хлабината на клапана (HVA), ако има такава;

- водачи на клапани с пружини на клапани.

Следващата фигура показва конструкцията на четириклапанна цилиндрова глава (двигател M47) с ролкови кобилици и хидравлична компенсация на хлабината на клапаните.

Конструкции

Задвижващият механизъм на клапана се предлага в различни дизайни. Те се отличават със следните характеристики:

- брой и разположение на клапите;

- брой и разположение на разпределителните валове;

- метод за предаване на движение към клапаните;

- метод за регулиране на хлабината на клапана.

Намаляване | Обозначаване | Обяснение |

| св | странични клапани | Вентилите са разположени отстрани на цилиндъра и се задвижват от разпределителен вал, разположен отдолу. Страничен клапан означава, че главата на клапана е отгоре. |

| охв | Горни клапани | Горни клапани с долен разпределителен вал. Разпределителните валове, разположени отдолу, са монтирани под разделителната линия на главата на цилиндъра и картера. |

| ohc | Горен разпределителен вал | |

| Свършен | Двоен горен разпределителен вал | Горни клапани с два горни разпределителни вала за всяка група цилиндри. В този случай един отделен разпределителен вал се използва за всмукателни и изпускателни клапани. |

Фиг. 5 - Компоненти на задвижването на клапана на двигателя M57

Фиг. 5 - Компоненти на задвижването на клапана на двигателя M571- Смукателен клапан

2- Пружина на клапана с интегрирана тарелка (входящ клапан)

3- Елемент на системата за компенсиране на хлабината на хидравличния клапан

4- всмукателен разпределителен вал

5- Изпускателен клапан

6- Пружина на клапана с интегрирана тарелка (изпускателен клапан)

7- Ролков тласкач

8- Изпускателен разпределителен вал

Днешните дизелови двигатели на BMW имат изключително четири клапана на цилиндър и два горно разпределителни вала за всяка цилиндрова група (dohc). Двигателите BMW M21 / M41 / M51 имаха само два клапана на цилиндър и един разпределителен вал за всяка цилиндрова група (ohc).

Предаването на движението на гърбиците на разпределителния вал към клапаните в дизеловите двигатели на BMW се осъществява от ролкови лостове за натискане. В този случай необходимата хлабина между гърбицата на разпределителния вал и така наречения последовател на гърбицата (например ролковия лост на тласкача) се осигурява от механична или хидравлична компенсация на хлабината на клапана (HVA).

Следващата фигура показва частите на задвижващия механизъм на клапана на двигателя M57.

картер

Картерът на блока, наричан още цилиндров блок, включва цилиндрите, охлаждащата риза и картера на задвижващия механизъм. Изискванията и предизвикателствата пред картера са високи поради сложността на днешните "Highttech" двигатели. Въпреки това подобряването на картера продължава със същото темпо, особено след като много нови или подобрени системи взаимодействат с картера.

По-долу са основните задачи.

- Възприемане на сили и моменти

- Поставяне на коляновия механизъм

- Поставяне и свързване на цилиндри

- Разположение на лагерите на коляновия вал

- Поставяне на канали за охлаждаща течност и система за смазване

- Интегриране на вентилационна система

- Закрепване на различно спомагателно и прикачно оборудване

- Уплътняване на кухината на картера

Тези задачи пораждат различни и припокриващи се изисквания за якост на опън и натиск, огъване и усукване. В частност:

- силите на въздействието на газовете, които се възприемат от резбовите връзки на главата на цилиндъра и лагерите на коляновия вал;

- вътрешни инерционни сили (сили на огъване), произтичащи от инерционни сили по време на въртене и трептене;

- вътрешни усукващи сили (сили на усукване) между отделните цилиндри;

- въртящ момент на коляновия вал и в резултат на това силите на реакция на опорите на двигателя;

- свободни сили и инерционни моменти, в резултат на инерционните сили при вибрации, които се възприемат от опорите на двигателя.

Дизайн

Основната форма на картера на блока не се е променила много от началото на моторната история. Промените в дизайна засягат подробности, например от колко части е направен картера или как са направени отделните му части. Дизайните могат да бъдат класифицирани в зависимост от изпълнението:

- горна плоча;

- площ на леглото на основния лагер;

- цилиндри.

Фигура 1 - Структури на горната плоча

Фигура 1 - Структури на горната плочаАзатворено изпълнение

INОтворено изпълнение

Горна плоча

Горната плоча може да бъде изработена в два различни дизайна: затворена и отворена. Дизайнът засяга както процеса на леене, така и твърдостта на картера.

В затворената версия горната плоча на картера е напълно затворена около цилиндъра.

Има отвори и канали за подаване на масло под налягане, източване на масло, охлаждаща течност, вентилация на картера и резбови връзки на главата на цилиндъра.

Отворите за охлаждащата течност свързват водната риза, която заобикаля цилиндъра, с водната риза в главата на цилиндъра.

Този дизайн има недостатъци по отношение на охлаждането на цилиндъра в зоната на TDC. Предимството на затворената версия в сравнение с отворената версия е по-голямата твърдост на горната плоча и по този начин по-малко деформация на плочата, по-малко изместване на цилиндрите и по-добра акустика.

При отворения дизайн водната риза около цилиндъра е отворена отгоре. Това подобрява охлаждането на цилиндрите в горната част. По-малката твърдост в момента се компенсира от използването на метално уплътнение на главата.

Фиг.2 - Затворен вариант на горната плоча на двигател M57TU2 Картерите на дизеловите двигатели BMW са изработени от сив чугун. Започвайки с двигатели M57TU2 и U67TU, картера е изработен от алуминиева сплав с висока якост.

Дизеловите двигатели на BMW използват конструкция със затворена плоча. Зона на леглото на основния лагер

Дизайнът на зоната на леглото на основния лагер има специално значение, тъй като на това място се възприемат силите, действащи върху лагера на коляновия вал.

Версиите се различават по равнината на разделяне на картера и масления съд и по конструкцията на капачките на основните лагери.

Версии на самолета за разделяне:

- фланец на масления съд в центъра на коляновия вал;

- фланец на масления съд под центъра на коляновия вал.

- индивидуални капачки на основни лагери;

- интегриране в една рамкова структура.

Дизайн на капачката на основния лагер:

Фиг. 3 - Легло на основния лагер в картера

Фиг. 3 - Легло на основния лагер в картера1 Блок на картера (горна част)

2 Основно лагерно легло

3 Дупка

4

5 капачка на основния лагер

Основно лагерно легло

Леглото на лагера е горната част на опората на коляновия вал в картера. Леглата на лагерите винаги са интегрирани в отливката на картера.

Броят на лагерните легла зависи от конструкцията на двигателя, предимно от броя на цилиндрите и тяхното разположение. Днес, от съображения за намаляване на вибрациите, се използва максимален брой основни лагери на коляновия вал. Максимален бройозначава, че до всяко коляно на коляновия вал има основен лагер.

Когато двигателят работи, газът в кухината на картера е постоянно в движение. Движенията на буталата действат на газа като помпи. За да се намалят загубите при тази работа, много двигатели днес имат дупки в леглата на лагерите. Това улеснява изравняването на налягането в целия картер.

Фигура 4 - Конструкции на блока на картера

Фигура 4 - Конструкции на блока на картераАБлок на картера с разделителна равнина в центъра на коляновия вал

INБлок на картера с понижени стени

СЪСБлок картер с горна и долна част

1 Горна част на картера

2 Отвор за колянов вал

3 капачка на основния лагер

4 Долен картер (конструкция на основната плоча)

5 маслен съд

Разделителна равнина на картера

Равнината на разделяне на картера и масления картер образува фланеца на масления картер. Има два дизайна. В първия случай разделителната равнина лежи в центъра на коляновия вал. Тъй като този дизайн е икономичен за производство, но има значителни недостатъци по отношение на твърдостта и акустиката, той не се използва в дизеловите двигатели на BMW.

С втория дизайн (IN)фланецът на масления картер е разположен под центъра на коляновия вал. В същото време се отличават картер с понижени стени и картер

с горна и долна част, последната се нарича конструкция на опорна плоча (СЪС).Дизеловите двигатели BMW са с картер с понижени стени.

Фигура 5 - Блок на картера на двигателя M67

Фигура 5 - Блок на картера на двигателя M671 Горна част на картера

2 Отвор за колянов вал

3 капачка на основния лагер

4 Скачач

5 Основно лагерно легло

Двигателят M67 също използва конструкция с понижена стена. Това осигурява висока динамична твърдост и добра акустика. Стоманеният мост намалява напрежението върху болтовете на капачката на лагера и допълнително подсилва зоната на основното легло на лагера.

Фиг.6 - Концепция на носещата греда

Концепция за опорна греда

За да се постигне висока динамична твърдост, картерите на дизеловите двигатели на BMW са проектирани на принципа на опорната греда. При този дизайн в стените на картера се отливат хоризонтални и вертикални кутиини елементи. В допълнение, картера има понижени стени, които се простират до 60 мм под центъра на коляновия вал и завършват с равнина за монтиране на масления картер.

капачка на основния лагер

Капачките на основните лагери са долната страна на лагерите на коляновия вал. При производството на картера леглата и капачките на основните лагери се обработват заедно. Следователно е необходимо тяхното фиксирано положение един спрямо друг. Това обикновено се прави с помощта на центриращи втулки или повърхности, направени отстрани в леглата. Ако капачките на картера и главните лагери са направени от един и същ материал, капачките могат да бъдат направени по метода на разделяне.

При отделяне на капачката на основния лагер по метода на счупване се образува прецизна счупваща повърхност. Тази структура на повърхността точно центрира капачката на основния лагер, когато е монтирана на леглото. Не се изисква допълнителна повърхностна обработка.

Фиг. 7 - Капачка на лагера на двигателя M67, направена по метода на счупване

Фиг. 7 - Капачка на лагера на двигателя M67, направена по метода на счупване1 капачка на основния лагер

2 Основно лагерно легло

Друга възможност за прецизно позициониране е щанцоване на повърхностите на леглото и основната лагерна капачка.

Тази фиксация осигурява абсолютно плавен преход между леглото и капачката в отвора на основния лагер след повторно сглобяване.

Фиг. 8 - Щамповане на повърхността на капачката на основния лагер на двигателя M67TU

Фиг. 8 - Щамповане на повърхността на капачката на основния лагер на двигателя M67TU

1

капачка на основния лагер

2

Пробиване на повърхността на капачката на основния лагер

3

Формата на свързване на повърхността на основното лагерно легло

4

Основно лагерно легло

Когато повърхността е щампована, капачката на основния лагер получава определен профил. При първото затягане на болтовете на капачката на основния лагер този профил се отпечатва върху повърхността на леглото и гарантира, че няма движение в напречна и надлъжна посока.

Капачките на основните лагери почти винаги са направени от сив чугун. Общата механична обработка с алуминиев картер, макар и изискваща, е често срещана днес за производство в голям обем. Комбинацията от алуминиев картер с капачки на основните лагери от сив чугун предлага някои предимства. Ниският коефициент на топлинно разширение на сивия чугун ограничава работните хлабини на коляновия вал. Заедно с високата твърдост на сивия чугун, това води до намаляване на шума в зоната на основното лагерно легло.

Цилиндърът и буталото образуват горивната камера. Буталото се вкарва във втулката на цилиндъра. Гладката машинно обработена повърхност на цилиндровата втулка заедно с буталните пръстени осигуряват ефективно уплътнение. Освен това цилиндърът отдава топлина към картера или директно към охлаждащата течност. Конструкциите на цилиндрите се различават по използвания материал:

- монометална конструкция (цилиндърната обшивка и картера са направени от един и същи материал);

- технология на вмъкване (цилиндърната обшивка и картера са направени от различни материали, физически свързани);

- технология на свързване (цилиндърната обвивка и картера са изработени от различни материали, свързан метал).

Монометална конструкция

С монометален дизайн цилиндърът е направен от същия материал като картера. На първо място, картера от сив чугун и картера AISi се произвеждат на принципа на монометалната конструкция. Необходимото качество на повърхността се постига чрез многократна обработка. Дизеловите двигатели BMW имат монометални картери, направени само от сив чугун, т.к максимално наляганепри запалване достига 180 бара.

Технология на вмъкване

Материалът на картера не винаги отговаря на изискванията за цилиндъра. Затова често цилиндърът е направен от друг материал, обикновено в комбинация с алуминиев картер. Различават се цилиндровите втулки:

- 1.

според метода на свързване на картера с втулката

- интегрирани в отливката

- натиснат

- гофрирани

- плъгин.

- мокри и

- суха

- сив чугун или

- алуминий

2. според принципа на работа в картера

3. по материал

Мокрите втулки на цилиндъра са в пряк контакт с водната риза, т.е. втулките на цилиндъра и лятия картер образуват водна риза. Водната риза със сухи цилиндрови втулки е изцяло в лятия картер - подобно на монометален дизайн. Втулката на цилиндъра няма пряк контакт с водната риза.

Фиг.9 - Суха и мокър ръкавцилиндри

АЦилиндър със суха втулка

INМокър втулков цилиндър

1

картер

2

Цилиндрична втулка

3

Водна риза

Мокрите цилиндрови втулки имат предимство по отношение на преноса на топлина, докато сухите втулки имат предимство по отношение на възможностите за производство и обработка. По правило производствените разходи за цилиндрови втулки се намаляват с голямо количество. Обшивките от сив чугун за двигателите M57TU2 и M67TU са термично обработени.

Технология на свързване

Друга възможност за производство на цилиндрово огледало с алуминиев картер е технологията на свързване. И в този случай гилзите на цилиндъра се поставят по време на отливането. Разбира се, това се извършва чрез специален процес (например под високо налягане), така нареченото интерметално свързване към картера. По този начин огледалото на цилиндъра и картера са неразделни. Тази технология ограничава използването на процеси на леене и по този начин дизайна на картера. Дизеловите двигатели на BMW в момента не използват тази технология.

Обработка на цилиндрични огледала

Отворът на цилиндъра е плъзгащата и уплътняваща повърхност за буталото и буталните пръстени. Качеството на повърхността на огледалото на цилиндъра е решаващо за образуването и разпределението на масления филм между контактуващите части. Следователно грапавостта на стената на цилиндъра е до голяма степен отговорна за разхода на масло и износването на двигателя. Окончателната обработка на огледалото на цилиндъра се извършва чрез хонинговане. Хонинговане - полиране на повърхността с помощта на комбинирани въртеливи и възвратно-постъпателни движения на режещия инструмент. По този начин се получава изключително малко отклонение във формата на цилиндъра и еднакво ниска грапавост на повърхността. Машинната обработка трябва да бъде нежна към материала, за да се избегнат начупвания, неравномерни преходи и неравности.

Фиг. 10 - Сравнение на масите на ляти и алуминиеви картери

Фиг. 10 - Сравнение на масите на ляти и алуминиеви картери1 Мощност на двигателя

2 Маса на цилиндровия блок

материали

Дори и сега картера е една от най-тежките части на цялата кола. И заема най-критичното място за динамиката на шофиране: мястото над предния мост. Ето защо именно тук се правят опити за пълно използване на потенциала за масово намаляване. Сивият чугун, който се използва като материал за картера от десетилетия, все повече се заменя в дизеловите двигатели на BMW от алуминиеви сплави. Това позволява да се постигне значително намаляване на теглото. В двигателя M57TU той е 22 кг.

Но предимството в масата не е единствената разлика, която възниква при обработка и използване на различен материал. Акустиката, антикорозионните свойства, изискванията за производствена обработка и обемите на обслужване също се променят.

Сив чугун

Чугунът е сплав от желязо с повече от 2% въглерод и повече от 1,5% силиций. Сивият чугун съдържа излишък от въглерод под формата на графит.

За картери на дизелови двигатели BMW е използван и се използва чугун с пластинчат графит, който е получил името си от местоположението на графита в него. Други съставки на сплавта са манган, сяра и фосфор в много малки количества.

От самото начало чугунът беше предложен като материал за блокови картери на серийни двигатели, тъй като този материал не е скъп, просто се обработва и има необходимите свойства. Леките сплави дълго време не можеха да отговорят на тези изисквания. BMW използва чугун с ламелен графит за своите двигатели поради особено благоприятните му свойства.

а именно:

- добра топлопроводимост;

- добри якостни свойства;

- проста обработка;

- добри леярски свойства;

- много добро затихване.

Изключителното затихване е един от отличителните белези на чугуна с люспест графит. Това означава способността да се възприемат вибрации и да се гасят поради вътрешно триене. Благодарение на това вибрационните и акустичните характеристики на двигателя са значително подобрени.

Добрите свойства, здравината и лесната обработка правят картера от сив чугун конкурентен днес. Поради високата си якост, бензиновите двигатели M и дизеловите двигатели и до днес се произвеждат с картери от сив чугун. Нарастващите изисквания към масата на двигателя в лек автомобил в бъдеще ще могат да отговарят само на леки сплави.

Алуминиеви сплави

Картерите от алуминиева сплав все още са сравнително нови за дизеловите двигатели на BMW. Първите представители на новото поколение са двигателите M57TU2 и M67TU.

Плътността на алуминиевите сплави е около една трета в сравнение със сивия чугун. Това обаче не означава, че предимството в масата има същото съотношение, тъй като поради по-ниската якост такъв блоков картер трябва да бъде направен по-масивен.

Други свойства на алуминиевите сплави:

- добра топлопроводимост;

- добра химическа устойчивост;

- добри якостни свойства;

- проста машинна обработка.

Чистият алуминий не е подходящ за отливане на картер, тъй като няма достатъчно добри якостни свойства. За разлика от сивия чугун тук основните легиращи компоненти се добавят в относително големи количества.

Сплавите се разделят на четири групи в зависимост от преобладаващата легираща добавка.

Тези добавки:

- силиций (Si);

- мед (Ci);

- магнезий (Md);

- цинк (Zn).

AlSi сплавите се използват изключително за алуминиевите картери на дизеловите двигатели на BMW. Те се подобряват с малки добавки на мед или магнезий.

Силицият има положителен ефект върху здравината на сплавта. Ако компонентът е повече от 12%, тогава чрез специална обработка може да се получи много висока повърхностна твърдост, въпреки че рязането ще бъде сложно. В района на 12% се наблюдават изключителни свойства на леене.

Добавянето на мед (2-4%) може да подобри леярските свойства на сплавта, ако съдържанието на силиций е по-малко от 12%.

Малко добавяне на магнезий (0,2-0,5%) значително повишава стойностите на якост.

И двата дизелови двигателя на BMW използват алуминиева сплав AISi7MgCuO.5. Материалът вече е използван от BMW за цилиндрови глави на дизелови двигатели.

Както се вижда от обозначението AISL7MgCuO.5, тази сплав съдържа 7% силиций и 0,5% мед.

Има висока динамична якост. Други положителни свойства са добри леярски свойства и пластичност. Вярно е, че не позволява да се постигне достатъчно устойчива на износване повърхност, която е необходима за огледалото на цилиндъра. Следователно картерите, изработени от AISI7MgCuO,5, трябва да бъдат направени с цилиндрови втулки (вижте глава "Цилдри").

Табличен преглед

Цилиндрова глава с капак

Цилиндрова глава с капакЗадвижващият механизъм на клапана е изцяло разположен в главата на цилиндъра. Към това се добавят канали за обмен на газ, канали за охлаждаща течност и масло. Главата на цилиндъра покрива горивната камера отгоре и по този начин служи като капак на горивната камера.

Главна информация

Сглобената цилиндрова глава, както никоя друга функционална група на двигателя, определя експлоатационни свойствакато мощност, въртящ момент и емисии, разход на гориво и акустика. Почти целият газоразпределителен механизъм е разположен в главата на цилиндъра.

Съответно задачите, които главата на цилиндъра трябва да реши, също са обширни:

- възприемане на силите;

- поставяне на задвижването на клапана;

- поставяне на канали за промяна на заряда;

- поставяне на подгревни свещи;

- поставяне на дюзи;

- разполагане на канали за охлаждаща течност и системи за смазване;

- ограничаване на цилиндъра отгоре;

- разсейване на топлината към охлаждащата течност;

- закрепване на спомагателно и прикачено оборудване и сензори.

- силите на въздействието на газовете, които се възприемат от резбовите връзки на главата на цилиндъра;

- въртящ момент на разпределителните валове;

- сили, генерирани в лагерите на разпределителния вал.

От задачите следват следните натоварвания:

Инжекционни процеси

При дизеловите двигатели, в зависимост от конструкцията и разположението на горивната камера, се разграничават директно и индиректно впръскване. Освен това, в случай на индиректно инжектиране, на свой ред се разграничават вихрова камера и образуване на смес от предци.

Фиг.11 - Предкамерно смесване

Фиг.11 - Предкамерно смесванеПредкамерно смесване

Предкамерата е разположена в центъра спрямо основната горивна камера. Горивото преди горенето се впръсква в тази предкамера. Основното горене протича с известно забавяне на самозапалването в основната камера. Предкамерата е свързана с основната камера чрез няколко отвора.

Горивото се впръсква с помощта на инжектор, осигуряващ стъпаловидно впръскване на горивото при налягане около 300 bar. Отражателната повърхност в центъра на камерата прекъсва струята гориво и се смесва с въздуха. По този начин отразяващата повърхност допринася за бързо образуване на смес и рационализиране на движението на въздуха.

Недостатък на тази технология е голямата предкамерна охлаждаща повърхност. Въздух под наляганеохлажда сравнително бързо. Следователно такива двигатели се стартират без помощта на подгревни свещи, като правило, само при температура на охлаждащата течност най-малко 50 ° C.

Благодарение на двустепенното горене (първо в предкамерата и след това в основната камера), горенето протича леко и почти напълно при относително плавна работа на двигателя. Такъв двигател осигурява намалени емисии на вредни вещества, но в същото време развива по-малко мощност в сравнение с двигател с директно впръскване.

Фиг.12 - Смесване в вихрова камера

Фиг.12 - Смесване в вихрова камера

Смесване в вихрова камера

Инжектирането във вихрова камера, подобно на прародителското, е вариант на индиректно инжектиране.

Вихровата камера е проектирана под формата на топка и е разположена отделно на ръба на основната горивна камера. Основната горивна камера и вихровата камера са свързани с прав тангенциален канал. Тангенциално насоченият прав канал, когато се компресира, създава силна въздушна турбуленция. Дизеловото гориво се подава през дюза, която осигурява поетапно впръскване. Налягането на отваряне на дюзата, която осигурява поетапно впръскване на гориво, е 100-150 бара. Когато се впръска фино разпръснат облак гориво, сместа се запалва частично и развива своя собствена пълна мощноств основната горивна камера. Дизайнът на вихровата камера, както и разположението на дюзата и подгревната свещ са фактори, които определят качеството на горене.

Това означава, че горенето започва в сферичната вихрова камера и завършва в основната горивна камера. Подгревните свещи са необходими за стартиране на двигателя, тъй като между горивната камера и вихровата камера има голяма повърхност, която допринася за бързото охлаждане на входящия въздух.

Първият масово произвеждан дизелов двигател BMW M21D24 работи на принципа на смесване в вихрова камера.

Фиг.13 - Директно впръскване

Фиг.13 - Директно впръскване

директно впръскване

Тази технология елиминира отделянето на горивната камера. Това означава, че при директно впръскване няма подготовка на работната смес в съседната камера. Горивото се впръсква от дюза директно в горивната камера над буталото.

За разлика от индиректното впръскване се използват многоструйни дюзи. Техните дюзи трябва да бъдат оптимизирани и адаптирани към дизайна на горивната камера. Поради високо наляганеинжектираните дюзи предизвикват мигновено изгаряне, което при по-ранните модели доведе до шумна работа на двигателя. Подобно изгаряне обаче освобождава повече енергия, която след това може да се използва по-ефективно. Това намалява разхода на гориво. Директното впръскване изисква по-високо налягане на впръскване и следователно по-сложна система за впръскване.

При температури под 0 °C по правило не се изисква предварително загряване, тъй като топлинните загуби през стените, дължащи се на една горивна камера, са значително по-малки, отколкото при двигатели със съседни горивни камери.

Дизайн

Дизайнът на цилиндровите глави се е променил много в процеса на подобряване на двигателите. Формата на главата на цилиндъра силно зависи от частите, които включва.

По принцип следните фактори влияят върху формата на главата на цилиндъра:

- брой и разположение на клапите;

- брой и разположение на разпределителните валове;

- позицията на подгревните свещи;

- позиция на дюзата;

- формата на каналите за промяна на заряда.

Друго изискване към цилиндровата глава е да бъде максимално компактна.

Формата на главата на цилиндъра се определя основно от концепцията на задвижването на клапана. За да се осигури висока мощност на двигателя, ниска емисиявредни вещества и нисък разход на гориво, е необходимо, ако е възможно, ефективна и гъвкава промяна на заряда и висока степенпълнене на цилиндър. В миналото е направено следното за оптимизиране на тези свойства:

- горно разположение на клапаните;

- горен разпределителен вал;

- 4 клапана на цилиндър.

Специалната форма на входа и изхода също подобрява обмена на заряд. По принцип цилиндровите глави се разграничават според следните критерии:

- брой части;

- брой клапани;

- концепция за охлаждане.

Тук трябва да се спомене още веднъж, че тук като отделна част се разглежда само главата на цилиндъра. Поради своята сложност и силна зависимост от именувани части, тя често се описва като една функционална група. Допълнителни теми могат да бъдат намерени в съответните глави.

Фиг. 14 - Цилиндрова глава на двигателя M57

Фиг. 14 - Цилиндрова глава на двигателя M571- всмукателни клапани

2- отвор за дюза

3- подгревна свещ

4- изпускателни клапани

Брой части

Цилиндровата глава се нарича монолитна, когато се състои само от една единствена голяма отливка. Малки части, като капачки на лагери на разпределителен вал, не са обхванати тук. Многокомпонентните цилиндрови глави се сглобяват от няколко отделни части. Често срещан пример за това са цилиндровите глави с завинтени фиксатори на разпределителния вал. Понастоящем обаче в дизеловите двигатели на BMW се използват само монолитни цилиндрови глави.

Фиг.15 - Сравнение на глави с два и четири клапана

АЦилиндрова глава с два клапана

INЦилиндрова глава с четири клапана

1-

Капак на горивната камера

2-

клапани

3-

Директен канал (вихрова камера за смесване с два клапана)

4-

Положение на подгревната свещ (4 клапана)

5-

позиция на дюзата ( директно впръскванес четири клапана)

Брой клапани

Ранните четиритактови дизелови двигатели имаха два клапана на цилиндър. Един изпускателен и един всмукателен клапан. Благодарение на инсталирането на турбокомпресор за отработени газове се постига добро пълнене на цилиндрите дори при 2 клапана. Но от няколко години всички дизелови двигатели имат четири клапана на цилиндър. В сравнение с два клапана, това води до по-голяма обща площ на клапана и по този начин по-добра площ на потока. Четири клапана на цилиндър също позволяват дюзата да бъде централно разположена. Тази комбинация е необходима, за да се осигури висока мощност с ниски емисии на отработени газове.  Фиг. 16 - Вихров канал и канал за пълнене на двигателя M57

Фиг. 16 - Вихров канал и канал за пълнене на двигателя M57

1-

изходен канал

2-

изпускателни клапани

3-

вихров канал

4-

Дюза

5-

всмукателни клапани

6-

Канал за пълнене

7-

вихров клапан

8-

подгревна свещ

Във вихровия канал входящият въздух се върти за добро образуване на смес при ниски обороти на двигателя.

През тангенциалния канал въздухът може да тече свободно по права линия в горивната камера. Това подобрява пълненето на цилиндрите, особено при високи обороти. Понякога се монтира вихров клапан, за да се контролира пълненето на цилиндрите. Затваря тангенциалния канал при ниски скорости (силно завихряне) и го отваря плавно при по-високи скорости (добро запълване).

Главата на цилиндъра в съвременните дизелови двигатели на BMW включва вихров и канал за пълнене, както и централно разположена дюза.

Охладителната система е описана в отделна глава. Тук си струва да се отбележи само, че в зависимост от конструктивната си концепция има три вида цилиндрови глави.

- Комбинация от двата вида

Фиг.17 - Охладителни системи с напречен и надлъжен поток

Фиг.17 - Охладителни системи с напречен и надлъжен потокАСистема за охлаждане с кръстосан поток

INСистема за охлаждане с надлъжен поток

При охлаждане с кръстосан поток охлаждащата течност тече от горещата страна на изхода към студената страна на входа. Това има предимството, че се осъществява равномерно разпределение на топлината в цялата глава на цилиндъра. Обратно, при охлаждане с надлъжен поток охлаждащата течност тече по оста на главата на цилиндъра, т.е. от предната страна към страната на отвода на мощност или обратно. Охлаждащата течност се нагрява все повече и повече, докато се движи от цилиндър в цилиндър, което означава много неравномерно разпределение на топлината. Освен това това означава спад на налягането в охладителната верига.

Комбинацията от двата типа не може да премахне недостатъците на охлаждането с надлъжни потоци. Следователно дизеловите двигатели на BMW използват изключително охлаждане с кръстосан поток.

Фиг. 18 - Капак на цилиндровата глава на двигателя M47

капак на цилиндровата глава

Капакът на главата на цилиндъра често се нарича също капак на клапана. Затваря картера на двигателя отгоре.

Капакът на главата на цилиндъра изпълнява следните задачи:

- уплътнява главата на цилиндъра отгоре;

- намалява шума на двигателя;

- отстранява картерните газове от картера;

- местоположението на системата за разделяне на маслото

Капаците на цилиндровите глави на дизеловите двигатели BMW могат да бъдат изработени от алуминий или пластмаса.

- поставяне на клапан за регулиране на налягането във вентилацията на картера;

- поставяне на сензори;

- поставяне на изходи на тръбопроводи.

Гарнитура на цилиндровата глава

Уплътнението на главата на цилиндъра (ZKD) във всеки двигател с вътрешно горене, независимо дали е бензинов или дизелов, е много важна подробност. Той е подложен на екстремни термични и механични натоварвания.

Функциите на ZKD включват изолиране на четири вещества едно от друго:

- изгаряне на гориво в горивната камера

- атмосферен въздух

- масло в нефтени канали

- антифриз

Уплътнителните уплътнения се разделят основно на меки и метални.

Меки уплътнения

Този тип уплътнения са направени от меки материали, но имат метална рамка или носеща плоча. На тази плоча се държат меки подложки от двете страни. Меките дръжки често имат пластмасово покритие. Този дизайн му позволява да издържа на натоварванията, на които обикновено са подложени уплътненията на главата на цилиндъра. Отворите в ZKD, водещи в горивната камера, имат метален кант поради натоварвания. Еластомерните покрития често се използват за стабилизиране на канали за охлаждаща течност и масло.

Метални уплътнения

Металните уплътнения се използват в двигатели, работещи при големи натоварвания. Такива уплътнения включват няколко стоманени плочи. Основна характеристика метални уплътненияе, че уплътнението се извършва главно благодарение на гофрираните плочи и запушалки, разположени между плочите от пружинна стомана. Деформационните свойства на ZKD му позволяват, първо, да лежи оптимално в областта на главата на цилиндъра и, второ, да компенсира деформацията до голяма степен поради еластичното възстановяване. Такова еластично възстановяване се осъществява поради термични и механични натоварвания.

19 - Уплътнение за главата на цилиндъра на двигателя M47

19 - Уплътнение за главата на цилиндъра на двигателя M471- Уплътнение от пружинна стомана

2- Междинно уплътнение

3- Уплътнение от пружинна стомана

Дебелината на необходимата ZKD се определя от изпъкналостта на короната на буталото спрямо цилиндъра. Решаваща е най-високата стойност, измерена на всички цилиндри. Предлагат се три дебелини на гарнитурата на цилиндровата глава.

Разликата в дебелината на подложката се определя от дебелината на междинната подложка. Вижте TIS за подробности относно проекцията на челото на буталото.

маслен съд

Масленият картер служи като резервоар за двигателно масло. Изработен е чрез леене под налягане на алуминий или двойна стоманена ламарина.

Общи бележки

Масленият съд затваря картера на двигателя отдолу. При дизеловите двигатели BMW фланецът на масления картер е винаги под центъра на коляновия вал. Масленият съд изпълнява следните задачи:

- служи като резервоар за двигателно масло и

- събира изтичащото двигателно масло;

- затваря картера отдолу;

- е елемент за укрепване на двигателя, а понякога и на скоростната кутия;

- служи като място за инсталиране на сензори и

- направляваща тръба за масломерна щека;

- тук е тясното място отвор за източване на маслото;

- намалява шума на двигателя.

Ориз. 20 - Маслен съд на двигателя N167

Ориз. 20 - Маслен съд на двигателя N1671- Горна част на масления съд

2- Долна част на масления съд

Като уплътнение е монтирано стоманено уплътнение. Уплътненията на пробките, които са били монтирани в миналото, са се свили, което може да доведе до разхлабени резби.

За да се гарантира функционирането на стоманеното уплътнение, маслото не трябва да попада върху гумените повърхности по време на монтажа му. При определени обстоятелства уплътнението може да се изплъзне от уплътнителната повърхност. Следователно повърхностите на фланците трябва да се почистят непосредствено преди монтажа. Освен това трябва да се гарантира, че маслото не капе от двигателя и не попада върху повърхностите на фланците и уплътнението.

вентилация на картера

По време на работа в кухината на картера се образуват партерни газове, които трябва да бъдат отстранени, за да се предотврати изтичането на масло в местата на уплътнените повърхности под действието на свръхналягане. Свързването към тръбопровод за чист въздух, който има по-ниско налягане, спира вентилацията. В съвременните двигатели вентилационната система се управлява от клапан за регулиране на налягането. Масленият сепаратор почиства картерните газове от маслото и то се връща през изходящия тръбопровод до маслен съд.

Общи бележки

Когато двигателят работи, картерните газове навлизат в картера от цилиндъра поради разликата в налягането.

Продухваните газове съдържат неизгоряло гориво и всички компоненти на отработените газове. В кухината на картера те се смесват с двигателно масло, което присъства там като маслена мъгла.

Количеството картерни газове зависи от натоварването. В кухината на картера възниква свръхналягане, което зависи от движението на буталото и от скоростта на коляновия вал. Това свръхналягане се натрупва във всички кухини, свързани с кухината на картера (напр. линия за източване на маслото, кутия за синхронизация и т.н.) и може да доведе до изтичане на масло от уплътненията.

За да се предотврати това, е разработена система за вентилация на картера. Първоначално картерните газове, смесени с двигателното масло, просто се изхвърлят в атмосферата. Поради екологични причини, системите за вентилация на картера се използват от дълго време.

Системата за вентилация на картера отклонява картерните газове, отделени от маслото на двигателя, във всмукателния колектор и капки масло от двигателя през тръбата за източване на маслото в масления картер. В допълнение системата за вентилация на картера гарантира, че в картера няма да се натрупа излишно налягане.

Ориз. 21 - Нерегулирана вентилация на картера

Ориз. 21 - Нерегулирана вентилация на картера1- Въздушен филтър

2-

3- вентилационен канал

4- Картер

5- маслен съд

6- Тръба за източване на масло

7- изпускателен турбокомпресор

Нерегулирана вентилация на картера

В случай на нерегулирана вентилация на картера, картерните газове, смесени с масло, се обезвъздушават чрез вакуум при най-високите обороти на двигателя. Този вакуум се създава, когато е свързан към входа. Оттам сместа постъпва в масления сепаратор. Има отделяне на картерни газове и двигателно масло.

При дизеловите двигатели на BMW с нерегулируема вентилация на картера, разделянето се извършва с помощта на телена мрежа. „Почистените" картерни газове се изпускат към всмукателния колектор на двигателя, докато моторното масло се връща в масления картер. Нивото на вакуум в картера е ограничено от калибриран отвор в канала за чист въздух. Твърде големият вакуум в картера води до повреда на уплътненията на двигателя (уплътнения на коляновия вал, уплътнение на фланеца на масления картер и др.). Нефилтриран въздух навлиза в двигателя и като в резултат настъпва стареене на маслото и образуване на утайки.

Фиг.22 - Регулируема вентилация на картера

Фиг.22 - Регулируема вентилация на картера1- Въздушен филтър

2- Канал към тръбопровод за чист въздух

3- вентилационен канал

4- Картер

5- маслен съд

6- Тръба за източване на масло

7- изпускателен турбокомпресор

8- Клапан за контрол на налягането

9- Мрежов маслоотделител

10- Циклонен маслен сепаратор

Регулируема вентилация на картера

Двигателят M51TU беше първият дизелов двигател на BMW с променлива система за вентилация на картера.

Дизеловите двигатели BMW с променлива вентилация на картера за отделяне на маслото могат да бъдат оборудвани с циклонен, лабиринтен или мрежест маслоотделител.

В случай на контролирана вентилация на картера, кухината на картера е свързана към тръбопровода за чист въздух след въздушния филтър чрез следните компоненти:

- вентилационен канал;

- камера за успокояване;

- канал за картерни газове;

- маслен сепаратор;

- клапан за регулиране на налягането.

Фиг. 23 - маслен сепаратор на двигателя M47

Фиг. 23 - маслен сепаратор на двигателя M47

1-

Сурови картерни газове

2-

Циклонен маслен сепаратор

3-

Мрежов маслоотделител

4-

Клапан за контрол на налягането

5-

Въздушен филтър

6-

Канал към тръбопровод за чист въздух

7-

Маркуч за почистване на въздуховод

8-

Тръбопровод за чист въздух

В тръбопровода за чист въздух има вакуум поради работата на турбокомпресора за отработени газове.

Под влияние на разликата в налягането спрямо картера, картерните газове навлизат в главата на цилиндъра и първо достигат там до успокоителната камера.

Успокоителната камера служи за гарантиране, че пръсканото масло, напр. разпределителни валовевлезе в системата за вентилация на картера. Ако отделянето на маслото се извършва с помощта на лабиринт, задачата на успокоителната камера е да елиминира колебанията в картерните газове. Това ще предотврати възбуждането на мембраната в клапана за регулиране на налягането. За двигатели с циклонен маслен сепаратор тези колебания са напълно приемливи, тъй като това повишава ефективността на маслоотделянето. След това газът се утаява в циклонен маслен сепаратор. Следователно, тук успокоителната камера има различен дизайн, отколкото в случая на лабиринтно отделяне на масло.

Картерните газове влизат в масления сепаратор през захранващия тръбопровод, където се отделя маслото на двигателя. Отделеното двигателно масло се връща обратно в масления картер. Пречистените картерни газове се подават непрекъснато през клапан за регулиране на налягането в тръбопровода за чист въздух преди турбокомпресора за изгорели газове.Съвременните дизелови двигатели на BMW са оборудвани с 2-компонентни маслени сепаратори. Първо, предварителното отделяне на маслото се извършва с помощта на циклонен маслоотделител, а след това окончателното отделяне на маслото се извършва в следващия решетъчен маслоотделител. Почти всички съвременни дизелови двигатели на BMW имат и двата маслоотделителя в един корпус. Изключение прави двигателят M67. Тук сепарирането на маслото също се извършва чрез циклонни и решетъчни маслени сепаратори, но те не са обединени в едно устройство. Предварителното маслоотделяне се извършва в цилиндровата глава (алуминий), а окончателното маслоотделяне посредством мрежест маслоотделител става в отделен пластмасов корпус.

Ориз. 24 - Процес на регулиране на вентила за контрол на налягането

Ориз. 24 - Процес на регулиране на вентила за контрол на наляганетоА -Клапан за контрол на налягането

отворен при изключен двигател

В-Вентилът за контрол на налягането е затворен при празен ход или движение по инерция

С-Вентил за контрол на налягането в режим на контрол на натоварването

1- Околно налягане

2- Мембрана

3- Пролет

4- Връзка с околната среда

5- Пружинна сила

6- Вакуум от всмукателната система

7- Текущият вакуум в картера

8- Издухване на газове от картера

Процес на корекция

Когато двигателят не работи, клапанът за регулиране на налягането е отворен (състояние А). Околното налягане действа от двете страни на диафрагмата, т.е. диафрагмата е напълно отворена под действието на пружина.

При стартиране на двигателя вакуумът се натрупва по време на всмукателен колектори клапанът за регулиране на налягането се затваря (състояние IN). Това състояние винаги се поддържа на празен ход или при движение по инерция, тъй като в този случай няма картерни газове. По този начин вътрешната страна на мембраната е подложена на голям относителен вакуум (спрямо налягането на околната среда). В този случай налягането на околната среда, което действа върху външната страна на диафрагмата, затваря клапана срещу силата на пружината. При натоварване и въртене на коляновия вал се появяват картерни газове. картерни газове ( 8

) намаляват относителния вакуум, който действа върху мембраната. В резултат на това пружината може да отвори клапана и газовете от картера да излязат. Клапанът остава отворен, докато се установи равновесие между околното налягане и вакуума в картера плюс силата на пружината (състояние СЪС). Колкото повече картерни газове се отделят, толкова по-малък става относителният вакуум, действащ върху вътрешната страна на мембраната, и толкова повече се отваря клапанът за контрол на налягането. Това поддържа определен вакуум в картера (приблизително 15 mbar).

Отделяне на масло

За отделяне на картерни газове от двигателното масло се използват различни маслени сепаратори в зависимост от типа на двигателя.

- Циклонен маслен сепаратор

- Лабиринтов маслен сепаратор

- Мрежов маслоотделител

Кога циклонен маслен сепараторкартерните газове се насочват в цилиндрична камера по такъв начин, че да се въртят там. Под въздействието на центробежната сила тежко маслосе изстисква от газа към стените на цилиндъра. Оттам може да се оттича през тръбата за източване на маслото в масления съд. Циклонният маслен сепаратор е много ефективен. Но изисква много място.

IN лабиринтов маслен сепараторкартерните газове преминават през лабиринт от пластмасови прегради. Такъв маслен сепаратор се намира в корпуса в капака на главата на цилиндъра. Маслото остава върху преградите и може да се оттича в главата на цилиндъра през специални отвори и оттам обратно в масления съд.

Мрежов маслоотделителспособен да филтрира и най-малките капчици. Сърцевината на мрежестия филтър е влакнест материал. Въпреки това, тънките нетъкани влакна с високо съдържание на сажди са склонни към бързо замърсяване на порите. Поради това ситото на масления сепаратор има ограничен експлоатационен живот и трябва да се смени като част от поддръжката.

Колянов вал с лагери

Коляновият вал преобразува линейното движение на буталото във въртеливо движение. Натоварванията, които действат върху коляновия вал, са много големи и изключително сложни. Коляновите валове са отлети или изковани за работа при повишени натоварвания. Коляновите валове са монтирани с плъзгащи лагери, в които се подава масло. докато единият лагер е водещ в аксиална посока.

Главна информация

Коляновият вал преобразува линейното (възвратно-постъпателно) движение на буталата във въртеливо движение. Силите се предават през биелите към коляновия вал и се преобразуват във въртящ момент. В този случай коляновият вал лежи върху основните лагери.

Освен това коляновият вал изпълнява следните задачи:

- задвижване на спомагателни и прикачни съоръжения посредством ремъци;

- клапанно задвижване;

- често карам маслена помпа;

- в някои случаи задвижването на балансиращите валове.

Фиг.25 - Движение на коляновия механизъм.

Фиг.25 - Движение на коляновия механизъм.1- възвратно-постъпателно движение

2- движение на махалото

3- Завъртане

Под действието на променящи се по време и посока сили, въртящи и огъващи моменти, както и възбудени вибрации възниква натоварване. Такива сложни натоварвания поставят много високи изисквания към коляновия вал.

Срокът на експлоатация на коляновия вал зависи от следните фактори:

- якост на огъване ( слаби точкиса преходите между гнездата на лагерите и бузите на вала);

- якост на усукване (обикновено се намалява от отвори за смазване);

- устойчивост на торсионни вибрации (това се отразява не само на твърдостта, но и на шума);

- устойчивост на износване (при опорите);

- износване на маслени уплътнения (загуба на двигателно масло поради течове).

Частите на коляновия механизъм извършват следните различни движения.

Ориз. 26 - Колянов вал на двигателя M57

Ориз. 26 - Колянов вал на двигателя M571- Монтаж на гасител на вибрации

2- Шината на основния лагер

3- Биелна греда

4- Противотежест

5- Чело на опорен лагер

6- Дупка за масло

7- Страна на отвода на мощност

Дизайн

Коляновият вал се състои от една част, лята или кована, която е разделена на голям бройразлични области. Шините на основния лагер се вписват в лагерите в картера.

Чрез така наречените бузи (или понякога обеци) шийките на мотовилката са свързани към коляновия вал. Тази част с шийката на мотовилката и бузите се нарича коляно. Дизеловите двигатели на BMW имат основен лагер на коляновия вал до всеки колянов болт. При редовите двигатели един биелен прът е свързан към всеки колянов болт чрез лагер, а два при V-образни двигатели. Това означава, че коляновият вал на 6-цилиндров редови двигател има седем основни лагерни шийки. Основните лагери са номерирани последователно отпред назад.

Разстоянието между шийката на мотовилката и оста на коляновия вал определя хода на буталото. Ъгълът между шийките на мотовилката определя интервала между запалванията в отделните цилиндри. За два пълни оборота на коляновия вал или 720 ° във всеки цилиндър се получава едно запалване.

Този ъгъл, който се нарича разстояние между коляновите щифтове или ъгъл между колената, се изчислява в зависимост от броя на цилиндрите, конструкцията (V-образен или редови двигател) и реда на работа на цилиндрите. Целта тук е двигателят да работи гладко и равномерно. Например, в случай на 6-цилиндров двигател, получаваме следното изчисление. Ъгъл от 720°, разделен на 6 цилиндъра, води до разстояние между коляновия вал или интервал на задействане от 120° на коляновия вал.

В коляновия вал има отвори за масло. Те захранват биелните лагери с масло. Те се движат от шийките на основните лагери към шийките на мотовилката и са свързани чрез лагерните легла към веригата на маслото на двигателя.

Противотежестите образуват маса, симетрична спрямо оста на коляновия вал и по този начин допринасят за равномерната работа на двигателя. Те са направени така, че наред със силите на инерцията на въртене, те компенсират и част от силите на инерцията на възвратно-постъпателното движение.

Без противотежести коляновият вал би се деформирал силно, което би довело до дисбаланс и неравномерен ход, както и големи напрежения в опасните участъци на коляновия вал.

Броят на противотежестите е различен. Исторически повечето колянови валовеимаше две противотежести, симетрично отляво и отдясно на коляновия болт. V-образните осемцилиндрови двигатели, като M67, имат шест еднакви противотежести.

За да се намали теглото, коляновите валове могат да бъдат направени кухи в областта на средните основни лагери. При кованите колянови валове това се постига чрез пробиване.

Производство и свойства

Коляновите валове са отлети или ковани. Двигателите с висок въртящ момент са оборудвани с ковани колянови валове.

Предимства на лятите колянови валове пред кованите:

- лятите колянови валове са значително по-евтини;

- леярските материали се поддават много добре на повърхностна обработка за увеличаване на якостта на вибрациите;

- лятите колянови валове в същата версия имат тегло по-малко от прибл. върху 10 %;

- лятите колянови валове са по-добре обработени;

- бузите на коляновия вал обикновено не могат да бъдат обработени.

Предимства на кованите колянови валове пред лятите:

- кованите колянови валове са по-твърди и имат по-добра устойчивост на вибрации;

- в комбинация с алуминиев картер трансмисията трябва да е възможно най-твърда, тъй като самият картер има ниска твърдост;

- кованите колянови валове имат ниско износване на шийката на лагерите.

Предимствата на кованите колянови валове могат да бъдат компенсирани от ляти валове с:

- по-голям диаметър в зоната на лагера;

- скъпи системигасене на вибрации;

- много твърд дизайн на картера.

Лагери

Както вече споменахме, коляновият вал в дизеловия двигател на BMW е монтиран в лагери от двете страни на коляновия болт. Тези основни лагери държат коляновия вал в картера. Натоварената страна е в капачката на лагера. Тук се възприема силата, генерирана по време на процеса на горене.

За надеждна работадвигателят изисква основни лагери с ниско износване. Затова се използват лагерни черупки, чиято плъзгаща повърхност е покрита със специални лагерни материали. Плъзгащата повърхност е вътре, т.е. черупките на лагерите не се въртят с вала, а са фиксирани в картера.

Ниско износване се осигурява, ако плъзгащите се повърхности са разделени от тънък маслен филм. Това означава, че трябва да се осигури достатъчно количество масло. Това в идеалния случай се извършва от ненатоварената страна, т.е. в този случай от страната на основното лагерно легло. Смазването с двигателно масло става през отвора за смазване. Кръглият канал (в радиална посока) подобрява разпределението на маслото. Той обаче намалява повърхността на плъзгане и по този начин увеличава ефективния натиск. По-точно лагерът е разделен на две половини с по-малка носеща способност. Поради това маслените канали обикновено се намират само в ненатоварената зона. Моторното масло също охлажда лагера.

Лагери с трислойна вложка

Основните лагери на коляновия вал, които са обект на високи изисквания, често са проектирани като лагери с трислойна вложка. Слой от бабит допълнително се нанася галванично върху металното лагерно покритие (например оловен или алуминиев бронз) върху стоманената втулка. Това дава подобрение на динамичните свойства. Силата на такъв слой е по-висока, колкото по-тънък е слоят. Дебелината на бабита е ок. 0,02 мм, дебелината на металната основа на лагера е между 0,4 и 1 мм.

Лагери с покритие

Друг тип лагери на коляновия вал са лагерите с покритие. Това е лагер с трислойна черупка със слой напръскан върху плъзгащата повърхност, който може да издържи на много високи натоварвания. Такива лагери се използват при силно натоварени двигатели.

Лагерите с покритие са много твърди поради свойствата на материала. Поради това такива лагери обикновено се използват на места, където се извършват най-големите натоварвания. Това означава, че лагерите с покритие са монтирани само от едната страна (страната под налягане). От противоположната страна винаги се монтира по-мек лагер, а именно лагер с трислойна втулка. По-мекият материал на такъв лагер е в състояние да абсорбира частици мръсотия от частта. Това е изключително важно, за да се предотврати повредата му.

Вакуумирането отделя най-малките частици. С помощта на електромагнитни полета тези частици се нанасят върху плъзгащата се повърхност на лагер с трислойна вложка. Този процес се нарича разпръскване. Пръсканият плъзгащ се слой се характеризира с оптимално разпределение на отделните компоненти.

Лагери с покритие в областта на коляновия вал се монтират в дизелови двигатели BMW с максимална мощност и в ТОП версии.

Ориз. 27 - Лагери с покритие

Ориз. 27 - Лагери с покритие1- Стоманена обшивка

2- Оловен бронз или високоякостна алуминиева сплав

3- Напръскан слой

Внимателното боравене с лагерните корпуси е от съществено значение, тъй като много тънкият метален слой на лагера не може да компенсира пластичната деформация.

Лагерите с покритие могат да бъдат идентифицирани по релефното "S" на гърба на капака на лагера.

Аксиален лагер

Коляновият вал има само един опорен лагер, който често се нарича центриращ или опорен лагер. Лагерът държи коляновия вал в аксиална посока и трябва да поеме силите, действащи в надлъжна посока. Тези сили се генерират от:

- зъбни колела с коси зъби за задвижване на маслената помпа;

- управление на съединителя;

- ускорение на автомобила.

Аксиалният лагер може да бъде под формата на раменен лагер или комбиниран лагер с аксиални шайби.

Раменният опорен лагер има 2 опорни повърхности за коляновия вал и лежи върху основното лагерно легло в картера. Фланцовият лагер е еднокомпонентна лагерна половина с плоска повърхност, перпендикулярна или успоредна на оста. За още ранни двигателибеше монтирана само едната половина на лагера с рамото. Коляновият вал имаше аксиален лагер само на 180°.

Композитните лагери са съставени от няколко части. При тази технология от двете страни е монтиран един упорен полупръстен. Те осигуряват стабилна, свободна връзка с коляновия вал. Благодарение на това упорните полупръстени са подвижни и пасват равномерно, което намалява износването. В съвременните дизелови двигатели за насочване на коляновия вал са монтирани две половини от композитен лагер. В резултат на това коляновият вал се поддържа на 360°, което осигурява много добра стабилностдо аксиално движение.

Важно е да се осигури смазване на двигателното масло. Повредата на опорния лагер обикновено се причинява от прегряване.

Износеният аксиален лагер започва да издава шум, предимно в областта на амортисьора на усукващи вибрации. Друг симптом може да бъде неизправен сензор на коляновия вал, който при автомобили с автоматична скоростна кутия се проявява чрез силни удари при превключване на скоростите.

Биелни пръти с лагери Общи сведения

Свързващ прът в колянов механизъмсвързва буталото с коляновия вал. Той преобразува линейното движение на буталото във въртеливото движение на коляновия вал. В допълнение, той прехвърля силите, възникващи от изгарянето на гориво и действащи върху буталото от буталото към коляновия вал. Тъй като това е част, която изпитва много големи ускорения, нейната маса има пряко влияние върху мощността и плавността на двигателя. Ето защо, при създаването на най-удобните работещи двигатели, голямо значение се отдава на оптимизирането на масата на свързващите пръти. Свързващият прът изпитва натоварвания от сили от газове в горивната камера и инерционни маси (включително собствените). Свързващият прът е подложен на променливи натоварвания на натиск и опън. При високооборотните бензинови двигатели натоварванията на опън са решаващи. Освен това, поради страничните отклонения на мотовилката, се генерира центробежна сила, която причинява огъване.

Характеристиките на свързващите пръти са:

- Двигатели M47 / M57 / M67: частите от лагерите на мотовилката са направени под формата на лагери с покритие;

- Двигател M57: мотовилката е същата като тази на двигателя M47, материал C45 V85;

- Двигател M67: трапецовидна биела с долна глава, изработена чрез счупване, материал C70;

- M67TU: Дебелината на черупката на шатуновия лагер е увеличена до 2 mm. Болтовете на мотовилката се монтират за първи път с уплътнител.

Мотовилката предава силата и налягането от буталото към коляновия вал. Биелните пръти днес са изработени от кована стомана, а съединителят на голямата глава е направен чрез счупване. Преломът, освен всичко друго, има предимствата, че пречупващите равнини не изискват допълнителна обработка и двете части са прецизно позиционирани една спрямо друга.

Дизайн

Мотовилката има две глави. Чрез малката глава свързващият прът е свързан към буталото с помощта на бутален щифт. Поради страничното отклонение на мотовилката по време на въртене на коляновия вал, тя трябва да може да се върти в буталото. Това се прави с помощта на плъзгащ лагер. За да направите това, в малката глава на свързващия прът се притиска втулка.

През отвора в този край на свързващия прът (от страната на буталото) се подава масло към лагера. Отстрани на коляновия вал има голяма разделена глава на мотовилката. Голямата глава на свързващия прът се разделя, така че свързващият прът да може да бъде свързан към коляновия вал. Работата на този възел се осигурява от плъзгащ лагер. Плъзгащият лагер се състои от две втулки. Маслен отвор в коляновия вал захранва лагера с двигателно масло.

Следващите илюстрации показват геометрията на стеблото на прави и косо разделени мотовилки. Биелните пръти с наклонен съединител се използват главно във V-образни двигатели.

V-образните двигатели, поради високите натоварвания, имат голям диаметър на шийките на мотовилката. Наклоненият съединител ви позволява да направите картера по-компактен, тъй като когато коляновият вал се върти, той описва по-малка крива в долната част.

Ориз. 28 - Трапецовидна биела

Ориз. 28 - Трапецовидна биела1- Бутала

2- Повърхности, които предават сили

3- бутален болт

4- мотовилка

Трапецовидна биела

При трапецовидна биела малката глава в напречно сечение има формата на трапец. Това означава, че свързващият прът става по-тънък от основата, съседна на пръта на свързващия прът, до края при малката глава на свързващия прът. Това позволява допълнително спестяване на тегло, тъй като материалът се спестява от "ненатоварената" страна, докато пълната ширина на лагера се запазва от натоварената страна. Освен това, това намалява разстоянието между издатините, което от своя страна намалява деформацията на буталния щифт. Тук е дори по-тънък, което не само спестява тегло, но и спестява място в буталото.

Фиг. 29 Мотовилка с наклонена връзка

Фиг. 29 Мотовилка с наклонена връзка1- Дупка за масло

2- Плъзгащ лагер

3- мотовилка

4- лагерна черупка

5- лагерна черупка

6- Капачка за биела

7- Биелни болтове

Производство и свойства

Бланката за пръчка може да бъде изработена по различни начини.

топъл печат

Изходният материал за производството на заготовката на мотовилката е стоманен прът, който се нагрява до прибл. до 1250-1300 "C. Валцуването преразпределя масите към главите на свързващите пръти. Когато основната форма се формира по време на щамповане, се образува флаш поради излишния материал, който след това се отстранява. В същото време се правят отвори в главите на свързващите пръти. В зависимост от легирането на стоманата след щамповане, свойствата се подобряват чрез топлинна обработка.

Кастинг