توضیحات طراحی

موتور دیزلی یک موتور پیستونی رفت و برگشتی با طراحی اولیه و چرخه کار مشابه موتور بنزینی است. تفاوت اصلی بین موتور دیزل و موتور بنزینی در سوخت مصرفی و نحوه احتراق سوخت برای سوزاندن آن است.

کار

موتورهای دیزلی از گرمای تراکم برای احتراق مخلوط هوا/سوخت در محفظه احتراق استفاده می کنند. این احتراق با استفاده از فشار تراکم بالا و سوخت دیزل تزریق شده به محفظه احتراق با فشار بسیار بالا انجام می شود. ترکیبی از سوخت دیزل و فشار تراکم بالا، خود اشتعالی را برای شروع چرخه احتراق فراهم می کند.

بلوک سیلندر

بلوک های سیلندر موتورهای دیزلی و بنزینی مشابه یکدیگر هستند، اما در طراحی آنها تفاوت هایی وجود دارد. بیشتر موتورهای دیزلی به جای سیلندرهایی که به عنوان بخشی از بلوک ساخته شده اند، از آستر سیلندر استفاده می کنند. با استفاده از آستر سیلندر، می توان تعمیراتی را انجام داد تا موتور بتواند برای مدت طولانی کار کند. در موتورهای دیزلی که از آستر سیلندر استفاده نمی کنند، دیواره سیلندر ضخیم تر از موتورهای بنزینی با همان جابه جایی است. برای افزایش سطح یاتاقان میل لنگ، موتورهای دیزلی دارای پل های اصلی سنگین تر و ضخیم تر هستند.

آستر سیلندر مرطوب

آسترهای سیلندر مرطوب مورد استفاده در موتورهای دیزلی مشابه نمونه های مورد استفاده در موتورهای بنزینی است. ابعاد فیزیکی آسترها ممکن است متناسب با شرایط عملکرد موتور دیزل متفاوت باشد.

میل لنگ

میل لنگ مورد استفاده در موتورهای دیزلی دارای طراحی مشابه با میل لنگ موتورهای بنزینی است، اما با دو تفاوت:

میل لنگ موتورهای دیزلی معمولاً به جای ریخته گری آهنگری هستند. آهنگری باعث دوام بیشتر میل لنگ می شود.

. ژورنال های میل لنگ موتورهای دیزلی معمولاً بزرگتر از ژورنال های میل لنگ موتورهای بنزینی هستند.

افزایش گردن به میل لنگ اجازه می دهد تا بارهای سنگین را تحمل کند.

میله های اتصال

میله های اتصال مورد استفاده در موتورهای دیزلی معمولاً از فولاد آهنگری ساخته می شوند. شاتونهای اتصال موتور دیزلی با شاتونهای موتور بنزینی تفاوت دارند زیرا کلاهکها آفست هستند و دارای دندانههای ریز روی سطح اتصال شاتون هستند. طراحی افست با دندانه های ظریف به نگه داشتن کلاهک در جای خود کمک می کند و بار روی پیچ های شاتون را کاهش می دهد.

پیستون و رینگ پیستون

پیستون های مورد استفاده در موتورهای دیزلی سبک شبیه به پیستون های مورد استفاده در موتورهای بنزینی هستند. پیستونهای دیزلی سنگینتر از پیستونهای موتور بنزینی هستند، زیرا پیستونهای دیزل معمولاً به جای آلومینیوم از فولاد آهنگری ساخته میشوند و مواد داخل آن ضخیمتر است.

حلقه های فشاری مورد استفاده در موتورهای دیزلی معمولاً از چدن ساخته می شوند و برای کاهش اصطکاک اغلب با کروم و مولیبدن روکش می شوند.

سرسیلندر

از نظر بیرونی، سرسیلندر یک موتور دیزلی از بسیاری جهات شبیه سرسیلندر موتورهای بنزینی است. اما تفاوتهای طراحی داخلی زیادی وجود دارد که باعث میشود موتورهای دیزلی متفاوت و اصلی باشند.

در موتورهای دیزلی، سر سیلندر باید بسیار قوی تر و سنگین تر باشد تا در برابر گرما و فشار زیاد مقاومت کند. طراحی محفظه احتراق و مسیرهای هوا در موتورهای دیزلی می تواند پیچیده تر از موتورهای بنزینی باشد.

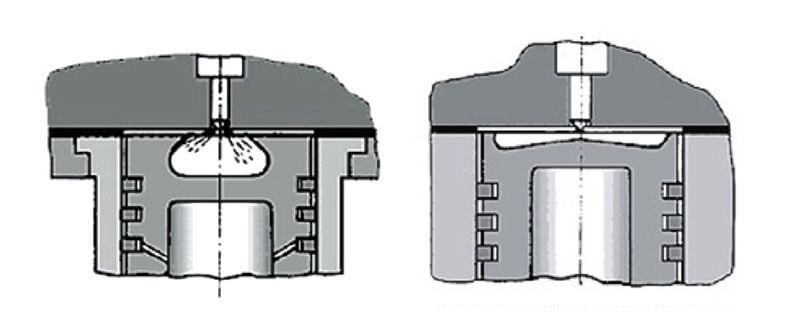

چندین طرح از محفظه های احتراق در موتورهای دیزل استفاده می شود، اما دو طرح رایج ترین هستند: محفظه احتراق تقسیم نشده و محفظه چرخشی.

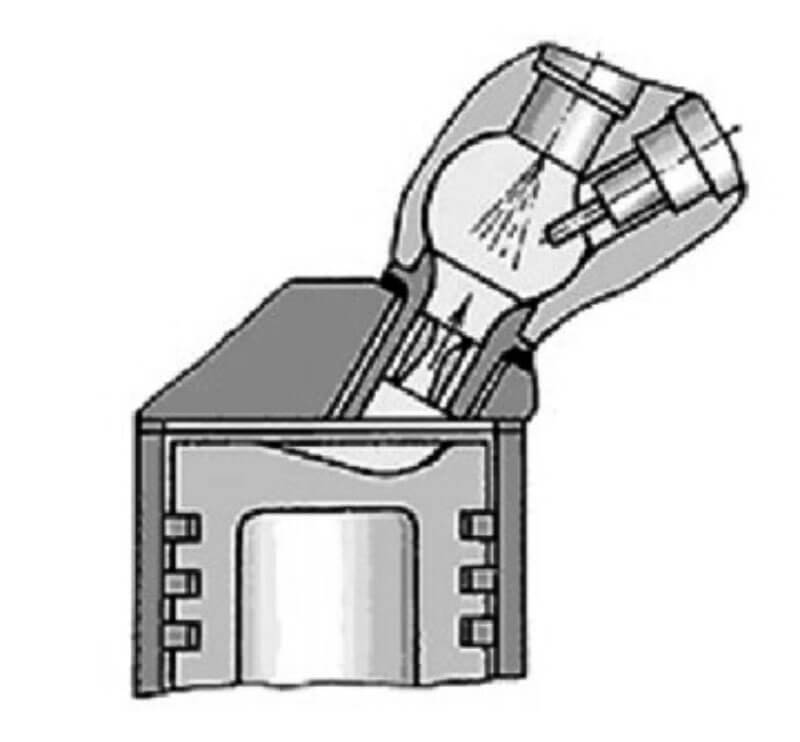

طراحی محفظه احتراق تقسیم نشده

رایج ترین نوع محفظه احتراق برای موتورهای دیزلی، محفظه تقسیم نشده است که به عنوان محفظه احتراق تزریق مستقیم نیز شناخته می شود. در یک طرح تقسیم نشده، تامین تلاطم (چرخش) هوای ورودی به دلیل شکل کانال ورودی هوا رخ می دهد. سوخت مستقیماً به محفظه احتراق تزریق می شود.

طراحی محفظه چرخشی

طراحی محفظه چرخشی از دو محفظه احتراق برای هر سیلندر استفاده می کند. محفظه اصلی توسط یک کانال باریک به یک محفظه چرخشی کوچکتر متصل می شود. محفظه گرداب انژکتور سوخت را در خود جای داده است. محفظه گرداب برای اطمینان از شروع فرآیند احتراق در نظر گرفته شده است. هوای ورودی از طریق یک کانال باریک به محفظه چرخش وارد می شود. سپس سوخت به محفظه چرخش تزریق می شود و مخلوط حاصل مشتعل می شود. پس از آن، مخلوط احتراق وارد محفظه احتراق اصلی می شود، جایی که احتراق خود را پایان می دهد و پیستون را مجبور به حرکت به سمت پایین می کند.

سوپاپ و صندلی سوپاپ

سوپاپ های موتور دیزلی از آلیاژهای خاصی ساخته شده اند که می توانند در شرایط گرما و فشار زیاد موتور دیزل عملکرد خوبی داشته باشند. برخی از دریچه ها تا حدی با سدیم پر شده اند که به حذف گرما کمک می کند. درصد زیادی از گرما از سر شیر به نشیمنگاه سوپاپ منتقل می شود. برای اطمینان از انتقال حرارت کافی، باید به عرض نشیمنگاه سوپاپ توجه ویژه ای شود.

نشیمن سوپاپ عریض این مزیت را دارد که می تواند گرمای بیشتری را منتقل کند. با این حال، صندلی عریض سوپاپ پتانسیل بیشتری برای تجمع رسوبات کربن دارد که می تواند باعث نشتی در شیر شود. نشیمن سوپاپ باریک آب بندی بهتری نسبت به نشیمنگاه سوپاپ عریض ایجاد می کند، اما مقدار یکسانی گرما را منتقل نمی کند. در یک موتور دیزل، باید بین صندلی های باریک و عریض سوپاپ سازش صورت گیرد.

موتورهای دیزلی اغلب از درج صندلی سوپاپ استفاده می کنند. درج ها دارای مزیت قابل تعویض بودن هستند. درج صندلی سوپاپ از آلیاژهای فلزی خاصی ساخته شده است که گرما و فشار موتور دیزل را تحمل می کند.

سیستم تامین سوخت

طراحی معمولی

در یک سیستم تامین سوخت دیزل معمولی، سوخت از مخزن سوخت گرفته، فیلتر شده و به پمپ فشار بالا تغذیه می شود. سوخت فشار قوی به فشار مورد نیاز رسیده و به منیفولد سوخت می رسد که انژکتورهای سوخت را تغذیه می کند. سیستم کنترل انژکتور در زمان های مناسب انژکتورها را فعال می کند که در حین حرکت تراکم پیستون، سوخت را برای احتراق بعدی آن تزریق می کنند.

طراحی ریل مشترک

موتورهای دیزل ریل مشترک از سیستم های تولید فشار سوخت مستقل و سیستم های تزریق سوخت استفاده می کنند. پمپ سوخت فشار قوی سوخت را از مخزن می کشد و آن را از طریق تنظیم کننده فشار به ریل سوخت مشترک می رساند. پمپ فشار قوی از یک پمپ انتقال فشار کم و یک محفظه فشار بالا تشکیل شده است. تزریق سوخت توسط ماژول کنترل پیشرانه (PCM) و ماژول کنترل انژکتور (IDM) کنترل می شود که مدت زمان باز بودن انژکتورها را بر اساس شرایط عملکرد موتور تنظیم می کند.

طراحی ریل مشترک به طور قابل توجهی انتشار گازهای خروجی اگزوز را کاهش می دهد و سر و صدای کار را به حداقل می رساند. همه اینها نتیجه کنترل بیشتر فرآیند احتراق است. مراحل تنظیم فشار سوخت و عملکرد انژکتور توسط UM و PCM کنترل می شود. طراحی انژکتور نیز تغییر کرده است که اکنون امکان تزریق سوخت قبل از تزریق (پیش تزریق) و تزریق سوخت پس از تزریق (پس از تزریق) را در مراحل مختلف تراکم و ضربه قدرت فراهم می کند.

بهبود مدیریت سوخت منجر به احتراق تمیزتر، ثابت تر و فشار درون سیلندر می شود. این امر باعث کاهش سمیت اگزوز و سر و صدا در حین کار می شود.

سیستم روغن کاری

سیستم روغن کاری مورد استفاده در موتورهای دیزلی در اصل مشابه سیستم موتورهای بنزینی است. اکثر موتورهای دیزلی دارای نوعی خنک کننده روغن هستند که به حذف گرما از روغن کمک می کند. روغن تحت فشار از کانال های موتور عبور می کند و به میل لنگ باز می گردد.

روغن روان کننده مورد استفاده در موتورهای دیزلی با روغن مورد استفاده در موتورهای بنزینی متفاوت است. روغن مخصوص ضروری است زیرا موتورهای دیزلی بیشتر از موتورهای بنزینی روغن را آلوده می کنند. محتوای کربن بالای سوخت دیزل باعث می شود که روغن مورد استفاده در موتورهای دیزل کمی پس از استفاده تغییر رنگ دهد. فقط باید از روغن موتوری استفاده شود که به طور خاص برای موتورهای دیزلی طراحی شده است.

سیستم خنک کننده

سیستم خنک کننده موتور دیزل معمولا ظرفیت بیشتری نسبت به سیستم خنک کننده موتور بنزینی دارد. دمای داخل موتور دیزل باید به دقت کنترل شود زیرا از گرما برای احتراق سوخت استفاده می شود.

اگر دمای موتور خیلی پایین باشد، مشکلات زیر رخ می دهد:

افزایش سایش

. مصرف سوخت ضعیف

. تجمع آب و لجن در میل لنگ موتور

. از دست دادن قدرت

اگر دمای موتور بیش از حد بالا باشد، مشکلات زیر رخ می دهد:

افزایش سایش

. بدجنس

. انفجار

. سوزاندن پیستون ها و سوپاپ ها

. مشکلات روانکاری

. گیر کردن قطعات متحرک

. از دست دادن قدرت

سیستم تزریق سوخت

موتور دیزل بر اساس اصل خود اشتعال کار می کند. هوای ورودی و سوخت آنقدر در محفظه احتراق فشرده می شوند که مولکول ها بدون کمک جرقه احتراق خارجی گرم شده و مشتعل می شوند. نسبت تراکم موتورهای دیزلی بسیار بیشتر از نسبت تراکم موتورهای بنزینی است. نسبت تراکم در موتورهای دیزلی با ورودی مستقیم هوا تقریباً 22:1 است. موتورهای توربودیزل دارای نسبت تراکم در محدوده 16.5-18.5:1 هستند. فشار فشرده سازی افزایش می یابد و دمای هوا از حدود 500 درجه سانتیگراد به 800 درجه سانتیگراد (932 درجه فارنهایت تا 1472 درجه فارنهایت) افزایش می یابد.

موتورهای دیزلی فقط با سیستم تزریق سوخت قابل کار هستند. اختلاط فقط در مرحله تزریق و احتراق سوخت اتفاق می افتد.

در پایان حرکت تراکم، سوخت به داخل محفظه احتراق تزریق می شود که در آنجا با هوای گرم مخلوط شده و مشتعل می شود. کیفیت این فرآیند احتراق به کیفیت تشکیل مخلوط بستگی دارد. زیرا سوخت آنقدر دیر تزریق می شود که زمان زیادی برای مخلوط شدن با هوا ندارد. در یک موتور دیزل، نسبت هوا به سوخت به طور مداوم در سطحی بیشتر از 17:1 حفظ می شود، بنابراین اطمینان حاصل می شود که تمام سوخت می سوزد. برای اطلاعات بیشتر، به نشریه "عملکرد موتور و سیستم های آن" مراجعه کنید.

تاریخ: 14.03.2018اصل کار یک موتور دیزلی با موتورهای بنزینی کاملاً متفاوت است. این اصل تغذیه آن را توضیح می دهد. به طور خلاصه، عملکرد یک موتور دیزل بر اساس احتراق مخلوط سوخت از فشرده سازی قوی است، زیرا دمای بالا باعث اشتعال آن می شود.

اگر بدانید که چگونه کار می کند و موتور دیزل بر چه اساس است، تعمیر موتورهای دیزل چندان دشوار نیست.

روش کار سیستم موتور دیزل

ابتدا سیلندرهای یک موتور دیزل با هوا پر می شود. پیستون های موجود در آنها به سمت بالا حرکت می کنند و فشار بسیار بالایی ایجاد می کنند ، از فشرده سازی هوا به حدی گرم می شود که سوخت دیزل با مخلوط شدن با آن مشتعل می شود.

هنگامی که پیستون حرکت رو به بالا خود را به پایان رساند، دما به حداکثر مقدار خود می رسد، سپس سوخت دیزل از طریق نازل تزریق می شود، آن را در یک جریان تحویل نمی دهد، بلکه آن را اسپری می کند. علاوه بر این، به دلیل درجه حرارت بالای هوای فشرده، مخلوط قابل احتراق هوا منفجر می شود. فشار ناشی از انفجار به نقطه بحرانی می رسد و پیستون را به سمت پایین هدایت می کند. به زبان فیزیک کار در حال انجام است.

سیستم موتور دیزل به گونه ای طراحی شده است که سوخت موتور را تامین می کند و در عین حال چندین عملکرد دیگر را به طور همزمان انجام می دهد.

بخش هایی از سیستم موتور دیزل، مکانیسم عمل آن

دیزل شامل:

- مخزن سوخت،

- پمپ سوخت دیزل،

- فیلترها،

- پمپ بنزین که سوخت را با فشار بالا تحویل می دهد،

- شمع های درخشان

- قسمت اصلی موتور که نازل است.

بوستر پمپ وظیفه برداشت سوخت دیزل از مخزن و ارسال آن به پمپ بنزین را بر عهده دارد و خود این پمپ برای تامین سوخت تحت فشار از چندین بخش تشکیل شده است (به تعداد سیلندرهای موتور احتراق داخلی وجود دارد - یکی بخش وظیفه سرویس دهی یک سیلندر را بر عهده دارد).

دستگاه پمپ برای تأمین سوخت تحت تأثیر فشار به شرح زیر است: در داخل آن در امتداد پایین یک شفت با بادامک در تمام طول آن وجود دارد که از میل بادامک موتور می چرخد. بادامک ها روی هل دهنده ها عمل می کنند و باعث می شوند پیستون (پیستون) کار کند. بالا رفتن، پیستون به فشار سوخت در سیلندر کمک می کند. بنابراین، سوخت با استفاده از پمپ تزریق به قسمت اصلی موتور، که نازل است، رانده می شود.

سوخت دیزلی که وارد خط می شود برای حرکت به سمت نازل برای پاشش از طریق آن نیاز به فشار دارد. برای این، یک پیستون مورد نیاز است - سوخت را در پایین می گیرد و آن را به بالای مقطعی می رساند. تحت فشار قرار گرفتن - سوخت از قبل می تواند به صورت کیفی در محفظه احتراق پاشیده شود. در این پمپ نیروی فشار به 2000 اتمسفر می رسد.

یکی از وظایف پیستون کنترل میزان سوخت دیزلی است که با قسمت متحرک آن به نازل می رسد که کانال های داخل آن را باز و بسته می کند، این قسمت به پدال که وظیفه تامین گاز خودرو را بر عهده دارد متصل می شود. باز بودن مجاری سوخت رسانی و حجم آن به زاویه چرخش پیستون بستگی دارد. چرخش آن توسط یک ریل متصل به پدال گاز انجام می شود.

در بالای پمپی که سوخت را تحت فشار تامین می کند یک سوپاپ است که به گونه ای طراحی شده است که تحت فشار باز می شود و در صورت کم بودن آن را می بندد. بنابراین، هنگامی که پیستون پایین است، سوپاپ در موقعیت ضربه قرار می گیرد و سوخت از شیلنگی که نازل به آن متصل است نمی تواند وارد پمپ شود. فشار ایجاد شده در قسمت برای تزریق سوخت به سیلندر کافی است، سپس سوخت از طریق شیلنگ به نازل می رسد و آن را به داخل سیلندر می پاشد.

نازل - هدف و انواع

اغلب اوقات تعمیر موتورهای دیزلی با تشخیص عملکرد انژکتورها و تعمیر یا تعویض آنها همراه است.

آنها دو نوع هستند:

- کنترل مکانیکی

- الکترومغناطیسی

در مواردی که به صورت مکانیکی کنترل می شوند، سوراخی که سوخت را پاشش می کند بسته به فشار در شیلنگ باز می شود. سوراخ آن توسط یک سوزن متصل به یک پیستون در بالای نازل بسته می شود. تا زمانی که فشار وجود نداشته باشد، سوزن اجازه نمی دهد سوخت از طریق اتومایزر خارج شود. هنگامی که سوخت تحت فشار وارد می شود، پیستون بالا می رود و سوزن را می کشد. دهانه نازل باز می شود و سوخت به داخل سیلندر پاشیده می شود.

این شامل شمع های درخشان است که سوخت را با هوا مشتعل می کند. آنها هوا را قبل از ورود به سیلندر در یک محفظه مخصوص گرم می کنند. در واقع، شمعها فقط راهاندازی موتور ICE را آسانتر میکنند، زیرا هوا قبل از ورود به سیلندر در دمای کافی قرار دارد. به همین دلیل است که وقتی بیرون گرم است یا اگر موتور پس از خاموش شدن احتراق هنوز خنک نشده است بدون مشارکت شمع روشن می شود و وقتی سرد است این غیرممکن است.

یک موتور دیزل مجهز به انژکتورهای الکترومغناطیسی یک نسخه مدرن تر است. در این حالت پمپ تامین کننده سوخت برای هر سیلندر قسمت مخصوص به خود را ندارد و شیلنگ برای همه نازل ها یکی است و فشار لازم و تزریق سوخت را بلافاصله به تمام نازل های سیلندرهای موتور احتراق داخلی فراهم می کند.

با این سیستم ICE، انژکتورها تحت تأثیر تکانه های الکتریکی از واحد کنترل خودرو قرار می گیرند: دریچه های آنها که خروجی های تزریق سوخت را باز و بسته می کنند، الکترومغناطیسی هستند. واحد کنترل موتور خود اطلاعات را از حسگرهای خاص می خواند و سپس به کنترل الکترومغناطیسی انژکتورها فرمان می دهد.

چنین سیستمی برای تامین سوخت موتور دیزل نیز بسیار مقرون به صرفه تر است.

استفاده از انژکتورها در تولید موتورها از اوایل دهه سی قرن بیستم آغاز شد ، آنها ابتدا روی موتورهای هواپیما نصب شدند ، سپس در موتورهای اتومبیل های مسابقه استفاده شدند. و آنها فقط در دهه هفتاد و هشتاد قرن گذشته کاربرد گسترده ای در صنعت خودرو دریافت کردند. این به دلیل بحران سوخت و آگاهی از نیاز به حفظ طبیعت بود: به منظور قدرتمندتر کردن خودروها، مخلوط هوا و سوخت به طور ویژه غنی شد، اما این منجر به افزایش مصرف سوخت و افزایش بیش از حد محصولات احتراق در اگزوز گاز خودروها و در سال 1967، مشکل حل شد - سپس نازل الکترومغناطیسی اختراع شد، که در آن تزریق توسط یک فرمان الکترونیکی انجام می شود. بدون شک، الکترونیک همیشه بهتر از مکانیک است، زیرا مزایای آشکار زیادی نسبت به آن دارد.

تاریخچه ایجاد، اصل عملکرد موتور دیزل را در نظر بگیرید، سعی کنید دلایل محبوبیت، ویژگی های طراحی، مزایا، معایب و دامنه آن را درک کنید.

رودولف دیزل ایده خود را در سال 1897 جمع آوری کرد. این یک مکانیسم نرم، بسیار ساده و کارکرد آسان بود.

مستندات فنی این اختراع در 13 صفحه قرار دارد - رودولف دیزل موتور را روی آنها ترسیم و توصیف کرد که سپس به نام او نامگذاری شد.

بدین ترتیب داستانی آغاز شد که اکنون منجر به تولید میلیون ها کامیون، خودرو و کشتی با موتور دیزلی شده است.

اصل کار موتور دیزل

و با این حال، اصل عملکرد یک موتور دیزل چیست؟ اصل کار یک موتور دیزل احتراق فشرده سازی سوخت در محفظه احتراق هنگام مخلوط شدن با یک مخلوط هوای گرم است.

مخلوط به طور جداگانه عرضه می شود - ابتدا هوا تزریق می شود، سپس پیستون آن را فشرده می کند و در نقطه مرگ بالا سوخت از طریق نازل تزریق می شود.

هوا، در فرآیند فشرده سازی، تا 800 درجه سانتیگراد گرم می شود، سوخت با فشار تا 30 مگاپاسکال تامین می شود، خود اشتعال رخ می دهد.

این فرآیند با ارتعاشات و نویز همراه است. یعنی موتور دیزلی سر و صدای بیشتری نسبت به موتور بنزینی دارد.

اصل کار یک موتور دیزل به موتورها اجازه می دهد که هم دو زمانه و هم چهار زمانه باشند، اما با این وجود اکثر خودروها به موتورهای چهار زمانه مجهز هستند.

در یک موتور دیزل دو زمانه، در مقایسه با یک موتور چهار زمانه، به دلیل اصل کار متفاوت، ترکیب دو چرخه ورودی و اگزوز (پاکسازی).

نسخه دو زمانه تقریباً یک و نیم برابر قدرتمندتر از نسخه چهار زمانه هم اندازه است.

طراحی موتور دیزل

موتور دیزل تقریباً مشابه موتور بنزینی است - فقط سیستم احتراق ندارد و اصل کار موتور دیزل این است که مخلوط سوخت را نه از شمع، بلکه از هوای گرم شده با فشار بالا مشتعل کند.

درست است، فشار بالا (تا 30 اتمسفر) در محفظه احتراق مستلزم افزایش نیاز به جزئیات است.

با توجه به طراحی محفظه های احتراق، موتورهای دیزلی به 3 نوع تقسیم می شوند:

- محفظه احتراق گردابی تقسیم شده؛

- محفظه احتراق تقسیم نشده؛

- پیش اتاق تقسیم شده

در چنین دستگاهی، مخلوط سوخت نه به اصلی، بلکه به یک محفظه گرداب اضافی عرضه می شود.

در سرسیلندر قرار دارد و از طریق یک کانال مخصوص به سیلندر متصل می شود. احتراق در محفظه گرداب رخ می دهد و به محفظه اصلی گسترش می یابد.

محفظه احتراق تقسیم نشده

با این طراحی، محفظه در پیستون قرار می گیرد و مخلوط سوخت وارد حفره بالای پیستون می شود.

این نسخه از محفظه به شما امکان می دهد مصرف سوخت را کاهش دهید، اما سطح سر و صدا را در حین کار موتور افزایش می دهد.

پیش اتاق تقسیم شده

موتور دیزل مجهز به یک پیش محفظه پلاگین است که توسط کانال هایی با مقطع کوچک به سیلندر متصل می شود.

اندازه و شکل کانال ها بر سرعت حرکت گازها در حین احتراق سوخت تأثیر می گذارد، در حالی که صدا و سمیت را کاهش می دهد و منبع را افزایش می دهد.

هر موتور دیزلی سیستم سوخت خاصی دارد. سیستم فشار بالا مقدار مناسبی از مخلوط سوخت را به سیلندرها می رساند. بیایید به عناصر آن نگاه کنیم.

عناصر اصلی سیستم سوخت رسانی

- پمپ سوخت فشار قوی ();

- فیلتر سوخت؛

پمپ تزریق

پمپسوخت را به مقداری به انژکتورها می رساند که به سرعت، موقعیت اهرم تنظیم کننده و نشانگرهای فشار بوست توربو بستگی دارد.

در موتورهای دیزل مدرن، از دو سیستم پمپ سوخت استفاده می شود - در خط (پیستون) یا توزیع. اطلاعات بیشتر در مورد پمپ ها

چندین پمپ دیگر در یک سیستم تزریق مدرن استفاده می شود که به آنها اصلی می گویند.

در سیستم Common Rail، پمپ تزریق سوخت را به داخل ریل پمپ می کند، جایی که فشار در تمام کانال ها تا انژکتورها حفظ می شود.

نازل های مخصوص به صورت الکترونیکی کنترل می شوند و در زمان مناسب برای تزریق سوخت به محفظه احتراق باز می شوند. شما می توانید در مورد این سیستم مطالعه کنید.

فیلتر سوخت

فیلتر بر اساس مدل موتور تنظیم می شود. وظیفه آن جداسازی و حذف آب از سوخت دیزل و هوای اضافی از سیستم است.

نازل ها

برای تامین مخلوط سوخت به محفظه های احتراق، از دو نوع نازل استفاده می شود - با چند سوراخ و توزیع کننده فونت.

توزیع کننده نازل شکل شعله مورد نیاز برای فرآیند احتراق کارآمدتر را تعیین می کند.

پیش گرم کردن

برای شروع سرد موتور دیزل، از پیش گرمایش استفاده می شود. توسط شمع های درخشان نصب شده در محفظه احتراق تامین می شود.

هنگام راه اندازی، شمع های درخشان تا 900 درجه سانتیگراد گرم می شوند و مخلوط هوایی را که وارد محفظه می شود گرم می کنند.

سیستم گرمایش امکان راه اندازی ایمن را حتی در کمترین دما فراهم می کند.

توربو شارژ

توربوشارژ در موتورهای دیزلی باعث افزایش قدرت و راندمان می شود.

با افزایش عرضه هوا، افزایش فشار در سیلندرها ایجاد می شود، به ترتیب، احتراق مخلوط بهبود می یابد و در نتیجه قدرت موتور افزایش می یابد.

برای بدست آوردن فشار بوست بهینه در تمامی حالت های عملیاتی، از توربوشارژر (توربین) استفاده می شود.

مزایا و معایب دیزل

مزایای

مزیت اصلی موتور دیزل قدرت گشتاور بالای آن است.. این می تواند در دورهای پایین قدرت بالایی تولید کند، به راحتی بار اضافی، ترمز ناگهانی و استارت را تحمل می کند.

مزیت دوم اقتصاد است.. قیمت یک لیتر گازوئیل کمی کمتر از یک لیتر بنزین با اکتان بالاست، هرچند که فروشندگان سوخت بی شرمانه آن را با گران ترین بنزین یکی می دانند.

راندمان موتور دیزل در سرعت های متوسط به 45 درصد می رسد و با توربوشارژر به 50 می رسد، برای موتور بنزینی چنین ارقامی اصلاً واقعی نیست. علاوه بر این، گازوئیل سوخت کمتری مصرف می کند.

مزیت سوم سازگاری با محیط زیست است. موتور دیزل سمیت کمتری از گازهای خروجی دارد.

مزیت بعدی دوام و قابلیت اطمینان است.، زیرا سوخت دیزل نیز روان کننده ای است که از اجزای موتور در برابر سایش محافظت می کند.

ایرادات

در مورد کاستی ها، یکی از مهمترین آنها مقاومت ضعیف در برابر سرما است. سوخت تابستان در منفی 5 درجه سانتیگراد غلیظ می شود و سوخت زمستان در منفی 35 درجه سانتیگراد.

تعمیر موتور دیزلی و بنزینی در صورتی که پمپ بنزین پرفشار از کار نیفتد تقریباً از نظر هزینه معادل است. در این مورد، مالک پول جدی می گیرد. و از سوخت دیزل بی کیفیت داخلی خراب می شود. به نوبه خود، سوخت وارداتی خوب در حال حاضر قیمت کمی متفاوت است.

موتور دیزل در سرعت های پایین و متوسط خوب است. تمایل به فشردن حداکثر سرعت از آن باعث سایش سریع اجزا و قطعات می شود.

و یک خودرو در نسخه دیزلی می تواند یک سوم بیشتر از همتای بنزینی قیمت داشته باشد.

توربودیزل معایبی دارد - منبع توربوشارژر کمتر از منبع خود موتور است. معمولاً بیش از 150000 کیلومتر نیست. علاوه بر این، توربین تقاضاهای زیادی برای کیفیت روغن موتور دارد.

خوب، به قیمت بوی اگزوز موتور دیزل. شاید برای کسی این مهم نباشد، اما بوی وجود دارد، و در عین حال بسیار ناخوشایند.

مناطق استفاده

موتورهای دیزلی در حال حاضر از:

- در کامیون های سنگین؛

- در نیروگاه های ثابت؛

- در خودروها و کامیون ها؛

- در لوکوموتیوها و کشتی های دیزلی؛

- در مورد تجهیزات کشاورزی، ویژه و ساختمانی.

خوب، شما یاد گرفته اید که موتور دیزل چیست، چند مزیت بزرگ و منفی کوچک دارد.

اکنون، با دانستن اینکه یک موتور دیزل چگونه کار می کند، به این فکر خواهید کرد که ماشین بعدی را چه بخرید:.

فقط به سایت مراجعه کنید!

دورانی که موتور دیزلی از بسیاری جهات به عنوان یک "برادر کوچکتر" موتورهای بنزینی در صنعت خودروسازی مدنی در نظر گرفته می شد، گذشته است.

با توجه به ویژگی های سوخت دیزل، این نوع دارای تعدادی مزیت آشکار است.

نقاط قوت آنقدر آشکار است که حتی طراحان داخلی نیز در مورد معرفی این فناوری گیج شده بودند.

اکنون چنین موتورهایی Gazelle Next، UAZ Patriot دارند. علاوه بر این، تلاش هایی برای نصب موتور دیزل روی Niva صورت گرفت. متأسفانه، انتشار محدود به مقادیر کوچک صادراتی بود.

عوامل مثبت باعث شده است که موتور دیزل در هر یک از بخش های خودرو محبوبیت پیدا کند. ما در مورد پیکربندی چهار زمانه صحبت می کنیم، زیرا موتور دیزلی دو زمانه به طور گسترده مورد استفاده قرار نگرفته است.

طرح

اصل کار یک موتور دیزل تبدیل حرکات رفت و برگشتی مکانیسم میل لنگ به کار مکانیکی است.

نحوه تهیه و احتراق مخلوط سوخت چیزی است که یک موتور دیزلی را از یک موتور بنزینی متمایز می کند. در محفظه احتراق موتورهای بنزینی، یک مخلوط سوخت و هوا از پیش آماده شده توسط جرقه ای مشتعل می شود که توسط یک شمع جرقه می شود.

یکی از ویژگی های یک موتور دیزل این است که تشکیل مخلوط به طور مستقیم در محفظه احتراق اتفاق می افتد. چرخه کار با تزریق یک بخش دوز سوخت تحت فشار بسیار زیاد انجام می شود. در پایان ضربه فشرده سازی، واکنش هوای گرم شده با سوخت دیزل باعث شعله ور شدن مخلوط کار می شود.

موتور دیزل دو زمانه دارای محدوده باریک تری است.

استفاده از موتورهای دیزلی تک سیلندر و چند سیلندر از این نوع دارای تعدادی معایب طراحی است:

- حذف ناکارآمد سیلندر؛

- افزایش مصرف روغن در طول استفاده فعال؛

- وقوع رینگ های پیستون در عملیات با دمای بالا و موارد دیگر.

یک موتور دیزل دو زمانه با آرایش پیستونی مخالف هزینه اولیه بالایی دارد و نگهداری آن بسیار دشوار است. نصب چنین واحدی فقط بر روی کشتی های دریایی توصیه می شود. در چنین شرایطی به دلیل اندازه کوچک، وزن کم و قدرت بیشتر در سرعت ها و جابجایی یکسان، موتور دیزلی دو زمانه ارجحیت بیشتری دارد.

واحد احتراق داخلی تک سیلندر به طور گسترده در خانه به عنوان یک ژنراتور الکتریکی، موتور برای تراکتورهای پیاده روی و شاسی خودکششی استفاده می شود.

این نوع تولید انرژی شرایط خاصی را بر طراحی موتور دیزل تحمیل می کند. نیازی به پمپ سوخت، شمع، کویل احتراق، سیم های فشار قوی و سایر اجزایی که برای عملکرد عادی موتور بنزینی حیاتی هستند، ندارد.

موارد زیر در تزریق و تامین سوخت دیزل نقش دارند: پمپ سوخت فشار قوی و نازل. موتورهای مدرن برای تسهیل استارت های سرد، از شمع های تابشی استفاده می کنند که هوا را در محفظه احتراق پیش گرم می کند. بسیاری از خودروها دارای یک پمپ کمکی در مخزن هستند. وظیفه پمپ سوخت کم فشار پمپ کردن سوخت از باک به تجهیزات سوخت است.

راه های توسعه

نوآوری موتور دیزل در تکامل تجهیزات سوخت نهفته است. تلاش طراحان در جهت دستیابی به لحظه دقیق تزریق و حداکثر اتمیزه شدن سوخت است.

نوآوری موتور دیزل در تکامل تجهیزات سوخت نهفته است. تلاش طراحان در جهت دستیابی به لحظه دقیق تزریق و حداکثر اتمیزه شدن سوخت است.

ایجاد یک "مه" سوخت و تقسیم فرآیند تزریق به فازها، دستیابی به راندمان بیشتر و افزایش قدرت را ممکن کرد.

قدیمی ترین نمونه ها دارای یک پمپ تزریق مکانیکی و یک خط سوخت مجزا برای هر نازل بودند. دستگاه موتور و TA از این نوع از قابلیت اطمینان و نگهداری بالایی برخوردار بود.

مسیر توسعه بیشتر این بود که پمپ تزریق یک موتور دیزل را پیچیده کند. زمان تزریق متغیر، انواع سنسورها و کنترل فرآیند الکترونیکی به نظر می رسد. در این مورد، از همه نازل های مکانیکی یکسان استفاده شد. در این نوع طراحی، فشار سوخت تزریقی بین 100 تا 200 کیلوگرم بر سانتی متر مربع بود.

گام بعدی معرفی سیستم راه آهن مشترک بود. یک ریل سوخت در موتور دیزل ظاهر شد که فشار تا 2 هزار کیلوگرم بر سانتی متر مربع را می توان حفظ کرد. پمپ های سوخت فشار قوی چنین موتورهایی بسیار ساده تر شده اند.

مشکل اصلی طراحی در انژکتورها نهفته است. با کمک آنها است که لحظه، فشار و تعداد مراحل تزریق تنظیم می شود. انژکتورهای سیستم نوع آکومولاتور در مورد کیفیت سوخت بسیار خواستار هستند. هوادهی چنین سیستمی منجر به از کار افتادن سریع عناصر اصلی آن می شود. موتور دیزل کامن ریل بی صدا است، سوخت کمتری مصرف می کند و قدرت بیشتری دارد. همه اینها را باید با منابع کمتر و هزینه تعمیر بالاتر پرداخت کنید.

سیستمی که از پمپ انژکتورها استفاده می کند حتی پیشرفته تر است. در TA از این نوع، نازل عملکردهای فشار دادن و پاشش سوخت را ترکیب می کند. پارامترهای یک موتور دیزل با انژکتورهای واحد یک مرتبه بزرگتر از سیستم های آنالوگ است. با این حال، و همچنین هزینه تعمیر و نگهداری و الزامات برای کیفیت سوخت.

اهمیت توربین ها

اکثر موتورهای دیزل مدرن مجهز به توربین هستند.

توربوشارژ روشی موثر برای افزایش عملکرد خودرو است.

با توجه به افزایش فشار گازهای خروجی، استفاده از توربین های جفت شده با موتور دیزل به طور قابل توجهی پاسخ دریچه گاز را افزایش می دهد و مصرف سوخت را کاهش می دهد.

توربین از قابل اعتمادترین واحد ماشین فاصله زیادی دارد. بیش از 150 هزار کیلومتر، آنها اغلب نمی روند. این شاید تنها ایراد آن باشد.

به لطف واحد کنترل الکترونیکی موتور (ECU)، تنظیم چیپ برای موتور دیزل در دسترس است.

مزایا و معایب

تعدادی از عوامل وجود دارد که موتورهای دیزلی را به طور مطلوب متمایز می کند:

- اقتصاد راندمان 40٪ (تا 50٪ با توربوشارژ) به سادگی یک شاخص دست نیافتنی برای همتای بنزینی است.

- قدرت. تقریباً تمام گشتاور در کمترین دور در دقیقه در دسترس است. یک موتور دیزل توربوشارژ تاخیر توربو مشخصی ندارد. چنین پاسخ دریچه گاز به شما امکان می دهد از رانندگی لذت واقعی ببرید.

- قابلیت اطمینان. کارکرد مطمئن ترین موتورهای دیزلی به 700 هزار کیلومتر می رسد. و همه اینها بدون عواقب منفی ملموس. موتورهای احتراق داخلی دیزل به دلیل قابلیت اطمینان آنها روی تجهیزات و کامیون های ویژه قرار می گیرند.

- دوستی با محیط زیست در مبارزه برای حفظ محیط زیست، موتور دیزل بر موتورهای بنزینی برتری دارد. انتشار کمتر CO و استفاده از فناوری چرخش گازهای خروجی (EGR) کمترین آسیب را به همراه دارد.

ایرادات:

- قیمت یک مجموعه کامل مجهز به موتور دیزل 10٪ بیشتر از همان مدل با واحد بنزینی هزینه خواهد داشت.

- پیچیدگی و هزینه نگهداری واحدهای ICE از مواد بادوام تری ساخته شده اند. پیچیدگی موتور و تجهیزات سوخت نیاز به مواد با کیفیت بالا، آخرین فن آوری ها و حرفه ای بودن زیاد در ساخت آنها دارد.

- اتلاف حرارت ضعیف درصد بالای راندمان به این معنی است که انرژی کمتری در هنگام سوختن سوخت از دست می رود. به عبارت دیگر گرمای کمتری تولید می شود. در فصل زمستان، کارکرد یک موتور دیزل برای مسافت های کوتاه بر منابع آن تأثیر منفی می گذارد.

نکات مثبت و منفی در نظر گرفته شده همیشه یکدیگر را متعادل نمی کنند. بنابراین، این سوال که کدام یک از موتورها بهتر است همیشه وجود خواهد داشت. اگر قصد دارید صاحب چنین خودرویی شوید، تمام ویژگی های انتخابی او را در نظر بگیرید. این نیازهای نیروگاه شما است که تصمیم می گیرد کدام یک بهتر است: موتور بنزینی یا دیزلی.

ارزش خرید داره

خودروهای دیزلی جدید نوعی خرید هستند که فقط شادی را به همراه خواهند داشت. با سوخت گیری خودرو با سوخت باکیفیت و انجام تعمیر و نگهداری طبق الزامات قانونی، 100% از خرید خود پشیمان نخواهید شد.

خودروهای دیزلی جدید نوعی خرید هستند که فقط شادی را به همراه خواهند داشت. با سوخت گیری خودرو با سوخت باکیفیت و انجام تعمیر و نگهداری طبق الزامات قانونی، 100% از خرید خود پشیمان نخواهید شد.

اما شایان ذکر است که خودروهای دیزلی نسبت به همتایان بنزینی خود گرانتر هستند. شما قادر خواهید بود این تفاوت را جبران کنید و متعاقباً فقط زمانی پس انداز کنید که مسافت پیموده شده زیادی را پشت سر بگذارید. پرداخت اضافی برای رانندگی تا 10 هزار کیلومتر در سال. به سادگی مناسب نیست

وضعیت خودروهای دست دوم کمی متفاوت است. با وجود این واقعیت که موتورهای دیزل دارای حاشیه ایمنی زیادی هستند، با گذشت زمان، تجهیزات سوخت پیچیده نیاز به توجه بیشتری دارند. قیمت قطعات یدکی موتور دیزلی بالای 10 سال واقعاً افسرده کننده است.

هزینه پمپ سوخت پرفشار برای یک خودروی ارزان قیمت کلاس B 15 ساله می تواند برخی از رانندگان را شوکه کند. انتخاب خودرویی با مسافت پیموده شده بالای 150 هزار باید بسیار جدی گرفته شود. قبل از خرید بهتر است در یک سرویس تخصصی یک تشخیص جامع انجام دهید. از آنجایی که کیفیت پایین سوخت دیزل داخلی تأثیر بسیار مضری بر منابع یک موتور دیزل دارد.

در این مورد، شهرت سازنده به تصمیم گیری در مورد اینکه کدام موتور بهتر است ترجیح داده شود کمک می کند. به عنوان مثال، مرسدس بنز مدل OM602 یکی از قابل اعتمادترین موتورهای دیزلی در جهان محسوب می شود. خرید خودرویی با واحد قدرت مشابه برای سالیان متمادی سرمایه گذاری سودآوری خواهد بود. بسیاری از تولید کنندگان مدل های مشابه "موفق" نیروگاه ها را دارند.

افسانه ها و باورهای غلط

با وجود رواج خودروهای دیزلی، همچنان تعصبات و سوءتفاهم هایی در بین مردم وجود دارد. او میگوید، در زمستان گرم نمیشود، اما در یخبندان زیاد آن را شروع نمیکنید، در تابستان نمیرود، و اگر چیزی خراب شود، هنوز باید به دنبال استادی باشید که تعمیر کند. همه چیز برای پول فضایی،" - تقریباً چنین کلماتی را می توان گاهی از رانندگان "با تجربه" شنید. اینها همه بازتاب گذشته است!

- به لطف فناوری مدرن، فقط صدای بیکار باعث می شود موتورهای دیزلی را از موتورهای بنزینی تشخیص دهیم. در حرکت، وقتی صدای جاده افزایش می یابد، تفاوت قابل توجه نیست.

- برای بهبود راه اندازی و گرم کردن در فصل سرد، خودروهای مدرن از سیستم های کمکی مختلفی استفاده می کنند. با توجه به محبوبیت روزافزون، تعداد خدمات تخصصی در تعمیر و نگهداری موتور دیزل به طور مداوم در حال افزایش است.

- عقیده ای وجود دارد که یک موتور احتراق داخلی که روی موتور دیزل کار می کند دشوار است. اگر در مورد اصلاحات گروه سیلندر-پیستون صحبت کنیم، این درست است. در عین حال، چیپ تیونینگ یک موتور دیزل راه خوبی برای افزایش ویژگی های قدرت آن بدون به خطر انداختن عمر منابع است.

شایان ذکر است که اصل عملکرد موتور دیزل کاملاً با هدف دستیابی به کارایی و قابلیت اطمینان است. شما نباید از چنین موتورهای احتراق داخلی تقاضای عملکرد دینامیکی بسیار بالایی داشته باشید.

علائم و علل نقص

- راه اندازی ضعیف موتور دیزل در حالت سرد و پس از مدت طولانی عدم فعالیت - به معنای عملکرد ضعیف شمع های درخشان، هوا در سیستم، فشار سوپاپ برگشت فشار سوخت، فشرده سازی ضعیف، باتری خالی است.

- افزایش سر و صدا، افزایش مصرف و دود سیاه از لوله اگزوز - به معنای گرفتگی یا سایش اتمایزرها و نازل ها، زوایای پیشروی تزریق نادرست، فیلتر تصفیه هوای کثیف است.

- از دست دادن قدرت موتور دیزل - به معنای عدم فشرده سازی، خرابی توربین، گرفتگی فیلترهای سوخت و هوا، زمان تزریق نادرست، سوپاپ کثیف USR.

- دود خاکستری یا سفید از اگزوز، افزایش مصرف روغن - به معنای ترک خوردگی سر سیلندر یا واشر سر سیلندر شکسته (برگ های مایع خنک کننده و ظاهر شدن امولسیون در روغن)، نقص توربوشارژر است.

عملکرد مناسب

عملکرد نادرست می تواند حتی مطمئن ترین موتور را از بین ببرد.

عملکرد نادرست می تواند حتی مطمئن ترین موتور را از بین ببرد.

برای افزایش عمر موتور دیزل و لذت بردن از لذت داشتن ماشین، رعایت قوانین ساده به شما کمک می کند:

- موتورهای دیزلی توربوشارژ از نظر کیفیت روغن و سوخت بسیار خواستار هستند. فقط روغنی را پر کنید که الزامات تعیین شده برای موتور احتراق داخلی شما را برآورده کند. سوخت گیری فقط در پمپ بنزین های مورد اعتماد؛

- تعمیر و نگهداری پیش گرمایش را مطابق با استانداردهای اعلام شده توسط سازنده انجام دهید. در این صورت برای راه اندازی موتور دیزل در فصل سرد مشکلی نخواهید داشت. عملکرد دستگاه با نازل خراب می تواند متعاقباً منجر به تعمیرات پرهزینه موتور احتراق داخلی شود.

- پس از سفرهای فعال، توربین باید خنک شود. بلافاصله موتور را خاموش نکنید. اجازه دهید برای مدتی در حالت بیکار اجرا شود.

- از شروع فشاری اجتناب کنید این روش احیای موتور می تواند آسیب زیادی به مکانیسم میل لنگ موتور احتراق داخلی شما وارد کند.

هر دو نوع موتور نه تنها مزایا، بلکه معایبی نیز دارند. هدف اصلی یک خودرو این است که نیازهای شما را برآورده کند، فرقی نمی کند مجهز به موتور بنزینی یا دیزلی باشد. اینکه کدام یک برای شما بهتر است به ترجیحات فردی بستگی دارد.

فنآوریهای نوآورانه مدرن و بازاریابی پیشرو به مردم این امکان را میدهد تا از بین خودروهایی که میتوانند خریداری کنند، انتخاب کنند. ما باید هر چه کمتر پارامترهای فردی را به خطر بیندازیم و قربانی کنیم. این روند به ویژه در تکامل خودروهای دیزلی قابل توجه است.

در همان سال با موفقیت آزمایش شد. دیزل به طور فعال در فروش مجوز برای موتور جدید مشغول است. با وجود راندمان بالا و سهولت کار در مقایسه با موتور بخار، استفاده عملی از چنین موتوری محدود بود: از نظر اندازه و وزن نسبت به موتورهای بخار آن زمان پایین تر بود.

اولین موتورهای دیزلی با روغن های گیاهی یا فرآورده های نفتی سبک کار می کردند. جالب اینجاست که او در ابتدا گرد و غبار زغال سنگ را به عنوان سوخت ایده آل پیشنهاد کرد. آزمایشها همچنین عدم امکان استفاده از گرد و غبار زغال سنگ را به عنوان سوخت نشان دادند - در درجه اول به دلیل خواص سایشی بالای خود گرد و غبار و خاکستر حاصل از احتراق. همچنین مشکلات بزرگی در تامین گرد و غبار به سیلندرها وجود داشت.

اصل عملیات

چرخه چهار سکته مغزی

- اندازه گیری 1. ورودی. مربوط به 0 تا 180 درجه چرخش میل لنگ است. از طریق دریچه ورودی باز 345-355 درجه، هوا وارد سیلندر می شود، در 190-210 درجه دریچه بسته می شود. حداقل تا 10-15 درجه چرخش میل لنگ، سوپاپ اگزوز به طور همزمان باز است، زمان باز شدن مشترک سوپاپ ها نامیده می شود. همپوشانی دریچه .

- ضرب دوم. فشرده سازی. مربوط به چرخش میل لنگ 180 تا 360 درجه است. پیستون که به سمت TDC (مرکز مرده بالا) حرکت می کند، هوا را 16 (در سرعت پایین) -25 (در سرعت بالا) بار فشرده می کند.

- ضرب 3. سکته مغزی کار، اکستنشن. مربوط به 360 درجه - 540 درجه چرخش میل لنگ است. هنگامی که سوخت به هوای گرم پاشیده می شود، احتراق سوخت آغاز می شود، یعنی تبخیر جزئی آن، تشکیل رادیکال های آزاد در لایه های سطحی قطرات و در بخارات و در نهایت شعله ور شدن و سوزاندن آن از نازل خارج می شود. محصولات احتراق، در حال گسترش، پیستون را به سمت پایین حرکت می دهند. تزریق و بر این اساس احتراق سوخت کمی زودتر از لحظه ای که پیستون به نقطه مرده می رسد به دلیل برخی از اینرسی فرآیند احتراق اتفاق می افتد. تفاوت زمان اشتعال در موتورهای بنزینی این است که تاخیر فقط به دلیل وجود زمان استارت ضروری است، که در هر موتور دیزلی خاص یک مقدار ثابت است و در حین کار قابل تغییر نیست. بنابراین احتراق سوخت در یک موتور دیزل برای مدت طولانی اتفاق می افتد، تا زمانی که تامین بخشی از سوخت از نازل ادامه داشته باشد. در نتیجه، فرآیند کار با فشار گاز نسبتاً ثابت پیش میرود و به همین دلیل موتور گشتاور زیادی ایجاد میکند. دو نتیجه مهم از این نتیجه حاصل می شود.

- 1. فرآیند احتراق در یک موتور دیزل دقیقاً به همان اندازه طول می کشد که برای تزریق یک بخش معین از سوخت طول می کشد، اما نه بیشتر از زمان کار.

- 2. نسبت سوخت به هوا در سیلندر دیزل می تواند به طور قابل توجهی با استوکیومتری متفاوت باشد، و بسیار مهم است که هوای اضافی ایجاد شود، زیرا شعله مشعل قسمت کوچکی از حجم محفظه احتراق و محفظه احتراق را اشغال می کند. اتمسفر در محفظه باید حداکثر اکسیژن مورد نیاز را تامین کند. اگر این اتفاق نیفتد، انتشار گسترده ای از هیدروکربن های نسوخته با دوده وجود دارد - "لوکوموتیو دیزل" "خرس" می دهد).

- ضرب 4. رهایی. مربوط به 540 درجه - 720 درجه چرخش میل لنگ است. پیستون بالا می رود، از طریق دریچه اگزوز در دمای 520-530 درجه باز می شود، پیستون گازهای خروجی را از سیلندر خارج می کند.

بسته به طراحی محفظه احتراق، انواع مختلفی از موتورهای دیزل وجود دارد:

- دیزل با محفظه تقسیم نشده: محفظه احتراق در پیستون ساخته می شود و سوخت به فضای بالای پیستون تزریق می شود. مزیت اصلی حداقل مصرف سوخت است. نقطه ضعف آن افزایش نویز ("کار سخت") است، به خصوص در حالت بیکار. در حال حاضر کار فشرده ای برای رفع این نقص در حال انجام است. به عنوان مثال، یک سیستم Common Rail از پیش تزریق (اغلب چند مرحله ای) برای کاهش سختی استفاده می کند.

- دیزل اتاق تقسیم: سوخت به محفظه اضافی عرضه می شود. در اکثر موتورهای دیزل، چنین محفظه ای (به آن گرداب یا پیش محفظه می گویند) توسط یک کانال مخصوص به سیلندر متصل می شود تا هنگام فشرده شدن، هوای ورودی به این محفظه به شدت بچرخد. این به اختلاط خوب سوخت تزریق شده با هوا و احتراق کاملتر سوخت کمک می کند. چنین طرحی برای مدت طولانی برای موتورهای دیزل سبک بهینه در نظر گرفته شده است و به طور گسترده در اتومبیل های سواری استفاده می شود. با این حال، به دلیل راندمان بدتر، در دو دهه گذشته به طور فعال چنین موتورهای دیزلی با موتورهای تک محفظه و سیستم های تامین سوخت Common Rail جایگزین شده است.

چرخه فشار

پاکسازی موتور دیزلی دو زمانه: در پایین - پنجره های تخلیه، دریچه اگزوز در بالا باز است

علاوه بر چرخه چهار زمانه که در بالا توضیح داده شد، می توان از چرخه دو زمانه در موتور دیزل استفاده کرد.

در طول حرکت کار، پیستون پایین می رود، پنجره های خروجی را در دیواره سیلندر باز می کند، گازهای خروجی از آنها خارج می شود، پنجره های ورودی همزمان یا کمی بعد باز می شوند، سیلندر با هوای تازه از دمنده دمیده می شود - انجام می شود. پاکسازی ترکیب سکته های ورودی و اگزوز. وقتی پیستون بالا می آید، تمام پنجره ها بسته می شوند. از لحظه بسته شدن پنجره های ورودی، فشرده سازی شروع می شود. درست قبل از رسیدن به TDC، سوخت از نازل پاشیده شده و روشن می شود. انبساط رخ می دهد - پیستون پایین می آید و دوباره همه پنجره ها را باز می کند و غیره.

پاکسازی یک حلقه ضعیف ذاتی در چرخه دو زمانه است. زمان پاکسازی در مقایسه با سایر سیکل ها کم بوده و قابل افزایش نیست، در غیر این صورت به دلیل کوتاه شدن راندمان ضربه کاهش می یابد. در یک چرخه چهار زمانه، نیمی از چرخه به همان فرآیندها اختصاص می یابد. همچنین جدا کردن شارژ اگزوز و هوای تازه غیرممکن است، بنابراین مقداری از هوا از بین می رود و مستقیماً به لوله اگزوز می رود. اگر تغییر سیکل ها توسط همان پیستون تامین شود، مشکلی در ارتباط با تقارن باز و بسته شدن پنجره ها وجود دارد. برای تبادل بهتر گاز، باز و بسته شدن پیشاپیش پنجره های اگزوز سودمندتر است. سپس اگزوز، که زودتر شروع می شود، باعث کاهش فشار گازهای باقیمانده در سیلندر تا آغاز پاکسازی می شود. با بسته شدن زودتر پنجره های اگزوز و باز بودن پنجره های ورودی، سیلندر با هوا شارژ می شود و اگر دمنده فشار اضافی ایجاد کند، امکان فشار دادن وجود دارد.

پنجره ها را می توان هم برای گازهای خروجی و هم برای ورود هوای تازه استفاده کرد. چنین پاکسازی اسلات یا پنجره نامیده می شود. اگر گازهای خروجی از طریق یک سوپاپ در سرسیلندر تخلیه شوند و از پنجره ها فقط برای ورود هوای تازه استفاده شود، به این تخلیه، شکاف سوپاپ می گویند. موتورهایی وجود دارد که در هر سیلندر دو پیستون متحرک وجود دارد. هر پیستون پنجره های خود را کنترل می کند - یک ورودی، دیگری خروجی (سیستم Fairbanks-Morse - Junkers - Koreyvo: موتورهای دیزلی این سیستم از خانواده D100 در لوکوموتیوهای دیزلی TE3، TE10، موتورهای مخزن 4TPD، 5TD (F) (T) استفاده می شود. -64)، 6TD (T -80UD)، 6TD-2 (T-84)، در هوانوردی - در بمب افکن های Junkers (Jumo 204، Jumo 205).

در یک موتور دو زمانه، ضربات کار دو بار بیشتر از یک موتور چهار زمانه رخ می دهد، اما به دلیل وجود پاک کننده، یک موتور دیزل دو زمانه قوی تر از یک موتور چهار زمانه با همان حجم است. حداکثر 1.6-1.7 بار.

در حال حاضر، موتورهای دیزلی دو زمانه کم سرعت به طور گسترده در کشتی های دریایی بزرگ با محرک پروانه مستقیم (بدون دنده) استفاده می شود. با توجه به دو برابر شدن تعداد ضربات در همان سرعت، چرخه دو زمانه زمانی مفید است که افزایش سرعت غیرممکن باشد، علاوه بر این، موتور دیزل دو زمانه از نظر فنی راحت تر معکوس می شود. چنین موتورهای دیزلی با سرعت پایین تا 100000 اسب بخار قدرت دارند.

با توجه به اینکه سازماندهی پاکسازی محفظه گرداب (یا پیش محفظه) در یک چرخه دو زمانه دشوار است، موتورهای دیزلی دو زمانه فقط با محفظه های احتراق تقسیم نشده ساخته می شوند.

گزینه های طراحی

برای موتورهای دیزلی دو زمانه متوسط و سنگین، استفاده از پیستون های کامپوزیت معمول است که از سر فولادی و دامن دورالومین استفاده می کنند. هدف اصلی از این پیچیدگی طراحی کاهش جرم کل پیستون با حفظ حداکثر مقاومت حرارتی ممکن کف است. طرح های خنک کننده مایع با روغن خنک اغلب استفاده می شود.

موتورهای چهار زمانه حاوی کراس هدها در طراحی به یک گروه جداگانه اختصاص داده شده است. در موتورهای کراس هد، شاتون به کراس هد متصل می شود - لغزنده ای که توسط میله (پین نورد) به پیستون متصل می شود. کراس هد در امتداد راهنمای خود کار می کند - هد متقاطع، بدون قرار گرفتن در معرض دماهای بالا، به طور کامل اثر نیروهای جانبی روی پیستون را از بین می برد. این طراحی برای موتورهای دریایی طولانی مدت معمولی است، اغلب دو اثر، ضربان پیستون در آنها می تواند به 3 متر برسد. پیستون های صندوق عقب با چنین ابعادی اضافه وزن خواهند داشت، صندوق عقب با چنین منطقه اصطکاک به طور قابل توجهی بازده مکانیکی موتور دیزل را کاهش می دهد.

موتورهای برگشت پذیر

احتراق سوخت تزریق شده به سیلندر دیزل در حین تزریق اتفاق می افتد. به همین دلیل است که یک دیزل در دورهای پایین گشتاور بالایی تولید می کند که باعث می شود خودروی دیزلی در حرکت پاسخگوتر از همان خودروی بنزینی باشد. به همین دلیل و به دلیل راندمان بالاتر، اکثر کامیون ها در حال حاضر مجهز به موتورهای دیزلی هستند.. به عنوان مثال، در روسیه در سال 2007، تقریباً تمام کامیون ها و اتوبوس ها به موتورهای دیزلی مجهز شدند (انتقال نهایی این بخش خودرو از موتورهای بنزینی به موتورهای دیزلی برنامه ریزی شده بود تا سال 2009 تکمیل شود). این یک مزیت در موتورهای دریایی است، زیرا گشتاور بالا در دورهای پایین استفاده از توان موتور را آسان تر می کند و راندمان نظری بالاتر (به چرخه کارنو مراجعه کنید) بازده سوخت بالاتری را به همراه دارد.

در مقایسه با موتورهای بنزینی، اگزوز موتورهای دیزلی معمولاً مونوکسید کربن (CO) کمتری دارد، اما اکنون با معرفی مبدلهای کاتالیزوری در موتورهای بنزینی، این مزیت کمتر به چشم میآید. گازهای سمی اصلی که در اگزوز به مقدار قابل توجهی وجود دارند، هیدروکربن ها (HC یا CH)، اکسیدها (اکسیدهای) نیتروژن (NOx) و دوده (یا مشتقات آن) به شکل دود سیاه هستند. آلاینده ترین وسایل نقلیه در روسیه دیزلی های کامیون و اتوبوس هستند که اغلب قدیمی و بدون کنترل هستند.

یکی دیگر از جنبه های ایمنی مهم این است که سوخت دیزل غیرفرار است (یعنی به راحتی تبخیر نمی شود) و بنابراین احتمال آتش گرفتن موتورهای دیزل بسیار کمتر است، به خصوص که از سیستم جرقه زنی استفاده نمی کنند. همراه با راندمان بالای سوخت، این امر منجر به استفاده گسترده از موتورهای دیزل در مخازن شد، زیرا خطر آتش سوزی در محفظه موتور به دلیل نشت سوخت در عملیات غیر رزمی روزمره کاهش می یابد. خطر آتش کمتر موتور دیزل در شرایط جنگی یک افسانه است، زیرا هنگام نفوذ به زره، پرتابه یا قطعات آن دمایی بسیار بالاتر از نقطه اشتعال بخارات سوخت دیزل دارند و همچنین می توانند به راحتی نشت شده را آتش بزنند. سوخت انفجار مخلوطی از بخارات سوخت دیزل با هوا در مخزن سوخت سوراخ شده از نظر عواقب آن با انفجار مهمات قابل مقایسه است، به ویژه، در مخازن T-34، منجر به پارگی جوش ها و کوبیدن قسمت جلویی بالایی شد. از بدنه زرهی از طرف دیگر، موتور دیزلی در ساختمان مخزن از نظر قدرت خاص از کاربراتور پایینتر است و بنابراین در برخی موارد (قدرت بالا با محفظه موتور کوچک) ممکن است استفاده از واحد قدرت کاربراتوری سودمندتر باشد (البته این برای واحدهای رزمی خیلی سبک معمول است).

البته معایبی نیز دارد که از جمله آنها می توان به ضربه زدن مشخصه موتور دیزل در حین کار آن اشاره کرد. با این حال ، آنها عمدتاً توسط صاحبان اتومبیل هایی با موتورهای دیزلی مورد توجه قرار می گیرند و برای افراد خارجی تقریباً نامرئی هستند.

معایب آشکار موتورهای دیزل نیاز به استفاده از استارت پرقدرت، کدورت و انجماد (واکس شدن) سوخت دیزل تابستانی در دماهای پایین، پیچیدگی و هزینه بالاتر تعمیر تجهیزات سوخت است، زیرا پمپ های فشار بالا دستگاه های دقیقی هستند. همچنین موتورهای دیزلی نسبت به آلودگی سوخت با ذرات مکانیکی و آب بسیار حساس هستند. تعمیر موتورهای دیزل، به عنوان یک قاعده، بسیار گران تر از تعمیر موتورهای بنزینی کلاس مشابه است. ظرفیت لیتری موتورهای دیزلی نیز معمولاً کمتر از موتورهای بنزینی است، اگرچه موتورهای دیزلی دارای گشتاور یکنواخت و بالاتری در جابجایی خود هستند. عملکرد زیست محیطی موتورهای دیزلی تا همین اواخر به طور قابل توجهی پایین تر از موتورهای بنزینی بود. در موتورهای دیزل کلاسیک با تزریق مکانیکی کنترل شده، فقط می توان مبدل های اگزوز اگزوز اکسیداتیو را نصب کرد که در دمای گازهای خروجی بالای 300 درجه سانتیگراد کار می کنند، که تنها CO و CH را به دی اکسید کربن (CO 2) و آبی که برای انسان بی ضرر هستند اکسید می کنند. همچنین این مبدل ها به دلیل مسمومیت با ترکیبات گوگردی (میزان ترکیبات گوگردی در گازهای خروجی مستقیماً به میزان گوگرد موجود در سوخت دیزل بستگی دارد) و رسوب ذرات دوده روی سطح کاتالیزور از کار می افتادند. وضعیت فقط در سالهای اخیر در ارتباط با معرفی موتورهای دیزلی به اصطلاح سیستم راه آهن مشترک شروع به تغییر کرد. در این نوع موتورهای دیزل، تزریق سوخت توسط نازل های کنترل شده الکترونیکی انجام می شود. تامین یک پالس الکتریکی کنترلی توسط یک واحد کنترل الکترونیکی انجام می شود که سیگنال ها را از مجموعه ای از سنسورها دریافت می کند. سنسورها پارامترهای مختلف موتور را که بر مدت زمان و زمان پالس سوخت تأثیر میگذارند، نظارت میکنند. بنابراین، از نظر پیچیدگی، یک موتور دیزل مدرن - و دوستدار محیط زیست - به هیچ وجه از همتای بنزینی خود کم نیست و در تعدادی از پارامترها (پیچیدگی) به طور قابل توجهی از آن پیشی می گیرد. بنابراین، به عنوان مثال، اگر فشار سوخت در انژکتورهای یک موتور دیزل معمولی با تزریق مکانیکی از 100 تا 400 بار (تقریبا معادل "اتمسفر") باشد، در جدیدترین سیستم های Common-rail در محدوده 1000 قرار دارد. تا 2500 بار که مشکلات زیادی را به همراه دارد. همچنین، سیستم کاتالیزوری موتورهای دیزل حمل و نقل مدرن بسیار پیچیده تر از موتورهای بنزینی است، زیرا کاتالیزور باید بتواند در شرایط ترکیب گازهای خروجی ناپایدار و در برخی موارد معرفی به اصطلاح "فیلتر ذرات" کار کند. (DPF - فیلتر ذرات) مورد نیاز است. "فیلتر ذرات" یک ساختار معمولی مبدل کاتالیزوری است که بین یک منیفولد اگزوز دیزل و یک کاتالیزور در جریان اگزوز نصب می شود. دمای بالایی در فیلتر ذرات ایجاد می شود که در آن ذرات دوده می توانند توسط اکسیژن باقیمانده موجود در گازهای خروجی اکسید شوند. با این حال، بخشی از دوده همیشه اکسید نمی شود و در "فیلتر ذرات" باقی می ماند، بنابراین برنامه واحد کنترل به طور دوره ای موتور را با اصطلاح "پس از تزریق" به حالت "تمیز کردن فیلتر ذرات" تغییر می دهد، یعنی: تزریق سوخت اضافی به سیلندرها در انتهای مرحله احتراق به منظور افزایش دمای گازها و بر این اساس با سوزاندن دوده انباشته شده فیلتر را تمیز می کند. استاندارد واقعی در طراحی موتورهای دیزل حمل و نقل به وجود یک توربوشارژر و در سالهای اخیر - و "اینترکولر" - دستگاهی تبدیل شده است که هوا را خنک می کند. بعد ازفشرده سازی توربوشارژر - به طوری که پس از خنک شدن به یک بزرگ می رسد جرمهوا (اکسیژن) در محفظه احتراق با همان ظرفیت کلکتورها وسوپرشارژر این امکان را فراهم می کند که ویژگی های قدرت ویژه موتورهای دیزل انبوه را افزایش دهد، زیرا اجازه می دهد هوای بیشتری در طول چرخه کاری از سیلندرها عبور کند.

اساساً طراحی موتور دیزلی شبیه موتور بنزینی است. با این حال، قطعات مشابه یک موتور دیزل، سنگینتر و در برابر فشارهای تراکمی بالا که در موتورهای دیزلی رخ میدهد، مقاومتر هستند، بهویژه، سنگزنی روی سطح آینه سیلندر خشنتر است، اما سختی دیوارههای بلوک سیلندر بیشتر است. با این حال، سر پیستون ها به طور ویژه برای ویژگی های احتراق موتورهای دیزلی طراحی شده اند و تقریباً همیشه برای نسبت تراکم بالاتر طراحی شده اند. علاوه بر این، سر پیستون در یک موتور دیزل در بالای صفحه بالای بلوک سیلندر (برای موتور دیزل خودرو) قرار دارد. در برخی موارد - در موتورهای دیزلی قدیمی - سر پیستون حاوی یک محفظه احتراق ("تزریق مستقیم") است.

برنامه های کاربردی

موتورهای دیزلی برای راندن نیروگاه های ثابت، روی ریل (لوکوموتیوهای دیزلی، لوکوموتیوهای دیزلی، قطارهای دیزلی، واگن های ریلی) و بدون مسیر (اتومبیل، اتوبوس، کامیون) وسایل نقلیه، ماشین های خودکششی و مکانیزم ها (تراکتور، غلتک آسفالت، اسکراپر و غیره استفاده می شوند. .). ) و همچنین در کشتی سازی به عنوان موتورهای اصلی و کمکی.

افسانه ها در مورد موتورهای دیزلی

موتور دیزل توربوشارژ

- موتور دیزل خیلی کند است.

موتورهای دیزل توربوشارژ مدرن بسیار کارآمدتر از موتورهای قبلی خود هستند و گاهی اوقات بهتر از همتایان بنزینی تنفس طبیعی (غیر توربوشارژ) خود با همان جابجایی عمل می کنند. نمونه اولیه دیزلی آئودی R10 که در مسابقه 24 ساعته در لمانز پیروز شد و موتورهای جدید BMW که از نظر قدرت از موتورهای بنزینی تنفس طبیعی (غیر توربوشارژ) کم نیستند و در عین حال بسیار بزرگ هستند، گواه این موضوع است. گشتاور

- صدای موتور دیزل خیلی زیاد است.

عملکرد موتور با صدای بلند نشان دهنده عملکرد نامناسب و خرابی های احتمالی است. در واقع، برخی از دیزلهای قدیمیتر با تزریق مستقیم به سختی کار میکنند. با ظهور سیستم های سوخت پرفشار معمولی ریل، موتورهای دیزلی قادر به کاهش قابل توجه نویز هستند، عمدتاً با تقسیم یک پالس تزریق به چند پالس (معمولاً از 2 تا 5 پالس).

- موتور دیزل بسیار مقرون به صرفه تر است.

اقتصاد اصلی به دلیل راندمان بالاتر موتور دیزل است. به طور متوسط، یک دیزل مدرن تا 30 درصد سوخت کمتری مصرف می کند. عمر مفید یک موتور دیزلی بیشتر از موتور بنزینی است و می تواند به 400-600 هزار کیلومتر برسد. قطعات یدکی موتورهای دیزل تا حدودی گران تر است، هزینه تعمیرات نیز بالاتر است، به خصوص برای تجهیزات سوخت. به دلایل فوق، هزینه کار با موتور دیزلی تا حدودی کمتر از موتور بنزینی است. صرفه جویی در مقایسه با موتورهای بنزینی به نسبت قدرت افزایش می یابد که محبوبیت موتورهای دیزلی در خودروهای تجاری و خودروهای سنگین را تعیین می کند.

- یک موتور دیزل را نمی توان برای استفاده از گاز ارزان تر به عنوان سوخت تبدیل کرد.

از اولین لحظات ساخت موتورهای دیزل، تعداد زیادی از آنها ساخته شده و در حال ساخت هستند که برای کار بر روی گاز با ترکیبات مختلف طراحی شده اند. اساساً دو راه برای تبدیل موتورهای دیزلی به گاز وجود دارد. روش اول این است که یک مخلوط گاز و هوا بدون چربی به سیلندرها وارد می شود، فشرده شده و توسط یک جت آزمایشی کوچک سوخت دیزل مشتعل می شود. موتوری که به این روش کار می کند موتور گازی-دیزلی نامیده می شود. راه دوم تبدیل یک موتور دیزل با کاهش نسبت تراکم، نصب سیستم جرقه زنی و در واقع ساخت موتور گازی به جای موتور دیزل بر اساس آن است.

رکوردداران

بزرگترین/قدرتمندترین موتور دیزل

پیکربندی - 14 سیلندر در خط

حجم کار - 25480 لیتر

قطر سیلندر - 960 میلی متر

حرکت پیستون - 2500 میلی متر

میانگین فشار موثر - 1.96 مگاپاسکال (19.2 کیلوگرم بر سانتیمتر مربع)

قدرت - 108920 اسب بخار در 102 دور در دقیقه (لگد در لیتر 4.3 اسب بخار)

گشتاور - 7 571 221 نیوتن متر

مصرف سوخت - 13724 لیتر در ساعت

وزن خشک - 2300 تن

ابعاد - طول 27 متر ارتفاع 13 متر

بزرگترین موتور دیزل برای یک کامیون

MTU 20V400برای نصب بر روی کامیون کمپرسی معدن BelAZ-7561 طراحی شده است.

قدرت - 3807 اسب بخار در 1800 دور در دقیقه (مصرف سوخت ویژه در توان نامی 198 گرم بر کیلووات*ساعت)

گشتاور - 15728 نیوتن متر

بزرگترین / قدرتمندترین موتور دیزل سریال برای یک ماشین سواری سریال

آئودی 6.0 V12 TDIاز سال 2008 روی آئودی Q7 نصب شده است.

پیکربندی - 12 سیلندر V شکل، زاویه 60 درجه.

حجم کار - 5934 cm³

قطر سیلندر - 83 میلی متر

سکته مغزی - 91.4 میلی متر

نسبت تراکم - 16

قدرت - 500 اسب بخار در 3750 دور در دقیقه (بازده در هر لیتر - 84.3 اسب بخار)

گشتاور - 1000 نیوتن متر در محدوده 1750-3250 دور در دقیقه.