У статті буде наведена інформація про свічки запалювання, про їх маркування, характеристики, взаємозамінність та про те, як вони працюють. Також будуть розглянуті основні причини несправностей, пов'язані зі свічками запалювання та методи їх усунення.

Свічкам запалювання в машині варто приділяти особливу увагу, тому що через такий по суті не дорогий елемент, ми можемо втратити набагато більше: на бензині, втраті потужності, підвищеному сажоутворенню в камері згоряння, що позначиться навіть на ресурсі двигуна. Тож давайте по порядку.

Влаштування свічки запалювання

Що таке і з яких основних частин та елементів вона складається? Свічка запалювання - це, перш за все, розрядник з двома контактами, при протіканні струму через дані контакти утворюється високовольтна дуга, яка підпалює паливну суміш в камері згоряння.

У середньому ресурс свічки запалювання складає 30 тисяч кілометрів пробігу. Основними поломками свічки є пробої діелектричного ізолятора, а також значне зношування електродів, яке призводить до зміни зазору та їх форми. Надалі дані несправності позначаються на стійкій роботі двигуна, на тязі, на його запуску, на утворенні сажі в камері згоряння. Однак деякі свічки запалювання пропрацювати куди довше, адже все залежить від якості виготовлення матеріалів, що застосовуються, про все це далі.

Свічки запалення з'явилися досить давно, за часів перших машин та ДВЗ. Раніше й свічки були інші. Погляньте на малюнок, де наведено свічку запалювання від "Перемоги" (1949 рік). Так, виглядає вона дещо непоказно, але основні її елементи та принципи роботи збереглися незмінно з тих часів.

А так виглядають сучасні свічки.

1 – контактна (штекерна) гайка; 2 – ізолятор; 3 – ребра ізолятора (бар'єри струму); 4 – контактний стрижень; 5 – корпус свічки; 6 - струмопровідний склогерметик; 7 - кільце ущільнювача; 8 - центральний електрод з мідним сердечником (біметалевий); 9 - тепловідвідна шайба

На малюнку наведено конструкцію класичної сучасної свічки запалювання. Основними елементами будь-якої сучасної свічки запалювання є металевий корпус, керамічний ізолятор, електроди та контактний стрижень. На корпусі свічки запалення нарізане різьблення, яке загвинчується в головку блоку двигуна, шестигранник - під ключ типу "головка". Опорна поверхня (поверхня свічки запалювання, що обмежує хід свічки при вкручуванні по різьбленні в головку блоку двигуна) може бути плоскою або конічною.

Для надійної герметизації свічкового отвору використовується кільце ущільнювача або конічна поверхня, яка сама герметизує з'єднання свічки з головкою блоку конус по конусу. Матеріалом ізолятора є високоміцна технічна кераміка. Для запобігання витоку електрики на його поверхні (у верхній частині ізолятора) роблять кільцеві канавки (бар'єри струму) і наносять спеціальну глазур, а частину ізолятора з боку камери згоряння виконують у формі конуса (званого тепловим). Усередині керамічної частини свічки закріплені центральний електрод і контактний стрижень, між якими може бути розташований резистор, що переважає радіоперешкоди. Герметизація з'єднання цих деталей здійснюється струмопровідною скломасою (склогерметиком). Бічний електрод ("маси") приварений до корпусу. Електроди виготовляють із жаростійкого металу чи сплаву. Для поліпшення відведення тепла від теплового конуса центральний електрод можуть робити з двох металів (біметалічний електрод) - центральну частину міді укладають в жаростійку оболонку. Біметалічний бічний електрод має підвищений ресурс завдяки тому, що хороша теплопровідність міді перешкоджає надмірному його нагріванню.

Матеріал електродів свічок запалювання

Основними елементами свічки запалювання, що зношуються, є електроди.

Центральний електрод

Термін служби залежить від застосовуваного матеріалу, зазвичай нашого часу для даного електрода застосовують такі материалы:

- мідь із жаростійким нікелевим покриттям;

- нікелевий сплав;

- іридієвий сплав;

- з платиновим наплавленням;

- срібне покриття;

- Золоте покриття;

- сплави паладій-золото (застосовуються для гоночних болідів);

Електроди свічок запалювання повинні відповідати таким вимогам:

Висока корозійна та ерозійна стійкість;

- жаростійкість;

- достатня теплопровідність;

- Пластичність.

До того ж матеріал електродів свічок запалювання має бути технологічним та недорогим, для можливості запуску даної конструкції у серійне виробництво. Тому найбільш поширеними є такі матеріали електродів свічок запалювання: залізо-хром-титан, нікель-хром-залізо і нікель-хром.

Тепер розглянемо всі плюси та мінуси застосування того чи іншого матеріалу для електродів свічок запалювання.

Мідний електрод свічки запалювання покращує відведення тепла, знижується наліт свічки на неодружених оборотах двигуна і тим самим продовжується термін експлуатації свічки запалювання.

Платинове покриття електрода повністю аналогічно мідному, але зносостійкіше, що дозволяє зменшити діаметр центрального електрода з 2,5 мм (звичайна свічка) до 1,1 мм. У зв'язку з цим пучок проходить через свічки запалення розряду більш зібраний (точковий) що покращує холодний пуск двигуна, збільшується термін служби свічки запалення і внаслідок кращого підпалу знижує токсичність відпрацьованих газів, оскільки відбувається повніше їх згоряння.

Іридієвий електрод свічки запалювання має більшу зносостійкість, ніж платинове покриття, що дозволяє зменшити діаметр центрального електрода до 0,7 мм і навіть до 0,4 мм. При цьому електрична провідність у даного електрода дуже висока, що дозволяє підпалювати суміш при низькій бортовій напрузі (на 20% нижче ніж нормальна), також дозволяє запалювати збіднені паливно-повітряні суміші. Крім того, дані свічки запалювання мають великий експлуатаційний ресурс.

Бічний електрод свічки запалювання (електрод «маса»)

Крім вимог, які висуваються до центрального електрода, даний електрод повинен добре зварюватися з корпусом свічки, який, як правило, виготовляється із звичайної сталі, та ще й має бути пластичним, щоб можна було регулювати зазор між електродами. Є свічки, у яких не тільки центральний електрод покритий платиною, а й бічний. Це покращує властивості згоряння та збільшує термін служби. Є свічки, у яких центральний електрод майже повністю виготовлений зі срібла (99,9%) і розраховані на термін служби 50 000 тисяч кілометрів пробігу. Кількість бічних електродів згодом змінювалося: один, два, три, чотири. Перевага багатоелектродних свічок запалювання – більший ресурс.

У деяких випадках використовують свічки запалювання взагалі без бокового електрода. Вони роль бічного електрода грає все нижнє бічне ребро корпусу свічки. Перевага – це більший ресурс свічки, найвища надійність іскроутворення. Але для цих свічок потрібна спеціалізована система запалювання. Так як збільшення площі тягне за собою збільшення розрядної напруги. Використовуються у спортивних гоночних болідах. Форма бічного електрода впливає поширення фронту полум'я.

Схеми розвитку фронту полум'я для одноелектродних (а) та багатоелектродних (б) свічок.

У другому випадку через «відкритий» іскровий зазор згоряння суміші починається інтенсивніше, ніж у першому - фронт полум'я одноелектродної свічки втрачає час на вихід з міжелектродного простору.

Ізолятор свічок запалювання

У перших свічках запалювання ізолятором була звичайна глина. Однак потім був використаний спеціалізований фарфор, який забезпечує наступне:

Висока питома опір при температурах близьких до 800 ° С;

- Високу механічну міцність;

- велику теплопровідність та термостійкість;

- Хорошу витримку при великих перепадах температури;

- Хімічна нейтральність до продуктів згоряння;

- Невеликий температурний коефіцієнт лінійного розширення.

Але порцеляна не довго утримувала цю нішу, тому що при 400 ° С у нього губилися діелектричні властивості. Порцеляна замінило скло, точніше слюда, але даний матеріал був нетехнологічний і дорогий. Більш ходовим матеріалом у 30-40-ті роки минулого століття став стеатит (матеріал на основі тальку). На зміну стеатиту прийшла кераміка на основі алюмінію.

Водночас на північному американському континенті ізолятор робили із силіманіту, мінералу, який видобували у США. Силіманітні ізолятори (85% силиманіту і 15% каоліну) перевершували своїми властивостями стеатитові і краще працювали при різких перепадах температур. Монополізувала видобуток фірма CHAMPION, яка задовольняла на той час 70% світової потреби у свічках. Тобто цей бренд із історією!

Деякі інші фірми виробляли цирконе-берилієві ізолятори (15% цирконію, 35% берилію та 50% пластичних глин та каоліну). Такі ізолятори мали кращі електричні та термічні властивості, ніж силіманітові та стеатитові, але були крихкими та дорогими. Про склад кераміки в сучасних свічках запалювання зараз прийнято замовчувати з посиланням на техніко-комерційну таємницю та секрет фірми.

Форма ізолятора за останні 100 років майже не змінилася.

Свічки запалювання працюють у досить тяжких умовах. Температура в камері згоряння, де вони встановлені, змінюється в робочому режимі від 70 до 2500 ° С, тиск газів досягає 50 - 60 бар, а напруга на електродах становить близько 20 000 вольт.

Основні характеристики свічок запалювання

Для забезпечення всього спектру бензинових двигунів свічками запалювання останні виробляють з різними параметрами, що відображаються в умовному позначенні свічки (наведені нижче).

Габаритно-приєднувальні розміри- це діаметр і крок різьблення, довжина різьбової частини та розмір шестигранника "під ключ" (21 мм або 16 мм). Всі вони чітко визначені для кожного двигуна, тому що колодязі під свічки мають обмежений конструктивний діаметр.

Калільне число- є показником теплових властивостей свічки (її здатність нагріватися при різних теплових навантаженнях двигуна). Воно пропорційно середньому тиску, при якому в процесі випробувань свічки на моторній установці тарування в її циліндрі починає з'являтися калільне запалювання (некерований процес займання робочої суміші від розпечених елементів свічки). Свічки з невеликим гартальним числом називають гарячими. Їхній тепловий конус нагрівається до температури 900°С (температура початку калільного запалювання) при відносно невеликому тепловому навантаженні. Такі свічки застосовуються на малофорсованих двигунах з невеликими ступенями стискування. У холодних свічок гартальне запалення виникає при великих теплових навантаженнях, і вони використовуються на високофорсованих двигунах.

Поки тепловий конус не нагріється до 400 ° С, на ньому утворюється нагар, що призводить до витоків струму та порушення іскроутворення. Після досягнення цієї температури він (нагар) починає згоряти, відбувається очищення свічки (самоочищення).

Чим довший тепловий конус, тим більша його площа, тому він нагрівається до температури самоочищення при меншому тепловому навантаженні. До того ж виступ цієї частини ізолятора з корпусу посилює її обдування газами, що додатково прискорює прогрів та покращує очищення від нагару. Збільшення довжини теплового конуса призводить до зменшення калільного числа (свічка стає гарячою). Щоб залишити його незмінним у конструкції застосовують біметалічні центральні електроди, які краще відводять тепло. Такі свічки (їх називають термоеластичними) швидше прогріваються до температури самоочищення (як гарячі), але викликають гартальне запалювання при високих теплових навантаженнях (як холодні).

Вітчизняна промисловість випускає свічки запалювання з калільні числа 8, 11, 14, 17, 20, 23 і 26. За кордоном не існує єдиної шкали калільних чисел.

Якщо поставити занадто «холодні» (з великим гартальним числом) свічки, утруднюється процес їхнього самоочищення, і двигун працюватиме з перебоями. При занадто «гарячих» можливе так зване гартальне запалення, яке за своїми симптомами і руйнівними наслідками нагадує самодетонацію дизельного двигуна.

Розмір іскрового зазору- вказується в інструкції з експлуатації автомобіля (але може бути вказана також на упаковці або маркуванні свічки) і знаходиться в межах від 0,5 до 2 мм. Залежно від конструкції електродів зазор буває регульованим (за рахунок підгинання бокового Величина іскрового зазору вказується в інструкції з експлуатації автомобіля (але може бути вказана також на упаковці або маркування свічки) і знаходиться в межах від 0,5 до 2 мм. конструкції електродів зазор буває регульованим (за рахунок підгинання бічного електрода) та нерегульованим.

На свічці запалення російського виробництва мають бути вказані:

Дата виготовлення (місяць або квартал та (або) дві останні цифри року виготовлення);

- товарний знак (або) найменування підприємства-виробника;

- умовне позначення типу свічки (розшифрування наведено далі);

- Напис "Зроблено в Росії" або RUS.

Крім того, нанесене безпосередньо маркування з основними характеристиками іскрової свічки запалювання відповідно до малюнка В.

Через відсутність за кордоном єдиної системи маркування визначити відповідність свічок запалювання різних виробників можна тільки за допомогою каталогів або таблиць взаємозамінності (табл. 1). Крім того, часто у кожного виробника є своя система маркування. Докладніше у розділі нижче "Виробники свічок запалювання Denso (Денсо), Bosh (Бош), Champion (Чемпіон), NGK (НЖК)"

Тенденції розвитку свічок запалювання

В даний час все більше свічок запалювання випускається з біметалевим електродом. Це дозволяє, крім покращення термоеластичності, підвищити їхню надійність і довговічність.

Зростає обсяг виробництва свічок запалювання з виступом теплового конуса ізолятора із металевого корпусу, що забезпечує покращене самоочищення від нагару.

З метою збільшення терміну експлуатації, що не потребує регулювання іскрового проміжку, випускають свічки запалювання з декількома електродами "маси".

Для поліпшення процесу іскроутворення (займисті іскри) розробляють свічки зі збільшеним іскровим зазором, змінюють форму і профіль електродів, а на їх поверхні наносять платину.

Зростає виробництво свічок запалювання з використанням поверхневого розряду (у яких немає електрода "маси", а іскра йде від центрального електрода до корпусу на поверхні ізолятора).

Для зниження рівня перешкод радіоприйому все більше свічок запалювання забезпечуються вбудованим перешкодно-переважним резистором.

Таблиця 1. Взаємозамінність свічок запалювання (прочерк - аналог відсутня чи ні інформації)

| РОСІЯ | AUTOLITE | BERU | BOSCH | BRISK | CHAMPION | EYQUEM | MAGNETI MARELLI | NGK | NIPPON DENSO |

|---|---|---|---|---|---|---|---|---|---|

| А11, А11-1, А11-3 | 425 | 14-9A | W9A | N19 | L86 | 406 | FL4N | B4H | W14F |

| А11Р | 414 | 14R-9A | WR9A | NR19 | RL86 | - | FL4NR | BR4H | W14FR |

| А14В, А14В-2 | 275 | 14-8B | W8B | N17Y | L92Y | 550S | FL5NR | BP5H | W16FP |

| А14ВМ | 275 | 14-8BU | W8BC | N17YC | L92YC | C32S | F5NC | BP5HS | W16FP-U |

| А14ВР | - | 14R-7B | WR8B | NR17Y | - | - | FL5NPR | BPR5H | W14FPR |

| А14Д | 405 | 14-8C | W8C | L17 | N5 | - | FL5L | B5EB | W17E |

| А14ДВ | 55 | 14-8D | W8D | L17Y | N11Y | 600LS | FL5LP | BP5E | W16EX |

| А14ДВР | 4265 | 14R-8D | WR8D | LR17Y | NR11Y | - | FL5LPR | BPR5E | W16EXR |

| А14ДВРМ | 65 | 14R-8DU | WR8DC | LR17YC | RN11YC | RC52LS | F5LCR | BPR5ES | W16EXR-U |

| А17В | 273 | 14-7B | W7B | N15Y | L87Y | 600S | FL6NP | BP6H | W20FP |

| А17Д | 404 | 14-7C | W7C | L15 | N4 | - | FL6L | B6EM | W20EA |

| А17ДВ, А17ДВ-1, А17ДВ-10 | 64 | 14-7D | W7D | L15Y | N9Y | 707LS | FL7LP | BP6E | W20EP |

| А17ДВМ | 64 | 14-7DU | W7DC | L15YC | N9YC | C52LS | F7LC | BP6ES | W20EP-U |

| А17ДВР | 64 | 14R-7D | WR7D | LR15Y | RN9Y | - | FL7LPR | BPR6E | W20EXR |

| А17ДВРМ | 64 | 14R-7DU | WR7DC | LR15YC | RN9YC | RC52LS | F7LPR | BPR6ES | W20EPR-U |

| АУ17ДВРМ | 3924 | 14FR-7DU | FR7DCU | DR15YC | RC9YC | RFC52LS | 7LPR | BCPR6ES | Q20PR-U |

| А20Д, А20Д-1 | 4054 | 14-6C | W6C | L14 | N3 | - | FL7L | B7E | W22ES |

| А23-2 | 4092 | 14-5A | W5A | N12 | L82 | - | FL8N | B8H | W24FS |

| А23В | 273 | 14-5B | W5B | N12Y | L82Y | 755 | FL8NP | BP8H | W24FP |

| А23ДМ | 403 | 14-5CU | W5CC | L82C | N3C | 75LB | CW8L | B8ES | W24ES-U |

| А23ДВМ | 52 | 14-5DU | W5DC | L12YC | N6YC | C82LS | F8LC | BP8ES | W24EP-U |

Гарантійний термін експлуатації свічок запалювання

За вимогами ОСТ 37.003.081 "Свічки запалення іскрові" виробник повинен гарантувати безперебійну роботу свічок запалювання протягом 18 місяців за умови, що пробіг автомобіля з класичною системою запалювання не перевищив 30 тис. км, а з електронною системою – 20 тис. км. Це справедливо лише за умови відповідності свічок запалювання моделі двигуна та дотримання правил експлуатації автомобіля, їх монтажу, транспортування та зберігання. На думку фахівців на двигунах у хорошому технічному стані фактичний термін служби свічок може бути більшим у 2 рази.

ДОГЛЯД ЗА СВІЧКАМИ ЗАПАЛУВАННЯ В АВТОМОБІЛІ. ПЕРЕВІРКА І ЗАМІНА СВІЧОК ЗАПАЛУВАННЯ

Кожні 10-15 тис. км пробігу автомобіля слід перевіряти стан свічок і при необхідності регулювати зазор між електродами.

Свічки запалювання для іномарок або ВАЗів

Хотілося б покінчити з питанням про те, чи є свічки запалювання спеціалізовані для іномарок та для ВАЗів. За фактом так було їсти і завжди буде, для автомобіля повинні бути застосовані свічки запалювання рекомендовані виробником. Бажання вибрати для Самари свічки, які вдало використовуються для іномарок і не відповідаю експлуатаційним характеристикам і рекомендаціям, не приведуть ні до чого хорошого. Виробники сьогодні намагаються охопити весь ринок, отримати максимальний прибуток і популярність, чи то вітчизняні, чи іноземні. Тому сьогодні можна підібрати на іномарки свічки вітчизняних виробників, а для ВАЗів імпортні свічки або навпаки, все залежатиме від ваших уподобань. Найголовніше, чи то іномарка, чи ВАЗ, встановлювати свічки з характеристиками рекомендованими виробником.

Демонтаж свічки запалювання з двигуна виготовляють у наступній послідовності:

Знімають наконечник дроту високої напруги (неприпустимо тягнути за провід);

- відвертають свічку на один оборот спеціальним ключем, потім поверхню в поглибленні головки циліндра навколо неї очищають стисненим повітрям або пензликом, щоб частинки бруду не потрапили на різьблення або камеру згоряння;

- Вивертають свічку;

- перевіряють наявність кільця ущільнювача (для свічок з плоскою опорною поверхнею);

- ретельно оглядають свічку на наявність механічних пошкоджень ізолятора, корпусу та електродів.

Зазвичай двигуни оснащуються алюмінієвими головками циліндрів, так як алюміній сильніше розширюється при нагріванні, ніж свічка запалювання, свічка запалювання фактично може бути затиснута в нитках різьблення. Тому викручування свічок запалювання слід виконувати тільки при повністю охолодженому двигуні, тобто при тих же температурах, при яких вона була встановлена. Крім того, перед тим, як встановити нові свічки, необхідно нанести на різьблення свічки запалювання графітове або мідне мастило (Cupfer Paste), тонким шаром. Мастило запобіжить різьблення від окислення і навіть при незначній зміні форми ниток різьблення під дією високих температур дозволить надалі легко викрутити старі свічки запалювання, що відпрацювали свій термін.

Установка свічок запалювання проводиться у наступній послідовності

Нові свічки, покриті консерваційним мастилом, необхідно протерти та промити в розчиннику (бензині). Допустимо прокип'ятити свічки у воді і просушити, свічку потрібно очистити від будь-яких забруднень і зовнішніх покриттів, можна промити щіткою в чистому бензині і продути стисненим повітрям;

- уважно оглядають свічку на наявність механічних пошкоджень, кільця ущільнювача, контактної гайки, необхідно оглянути і переконатися у відсутності будь-яких пошкоджень ізолятора і корпусу (сколів, тріщин, пом'ятих ниток різьблення);

- перевіряють та при необхідності регулюють іскровий зазор (підгинаючи електрод "маси") до величини, зазначеної в інструкції з експлуатації автомобіля. При регулюванні зазору забороняється натискати на центральний електрод, оскільки це може призвести до поломки носика ізолятора.;

- Свічку загортають рукою в свічковий отвір і затягують спеціальним ключем із зусиллям 2 кг*м. (можуть бути інші значення, це лише ходове)

Використовувати свічку з іншою довжиною різьблення не рекомендується, тому що нагар на нитках, що не використовуються, ускладнить вивертання «довгої» свічки або загортання штатної після того, як стояла «коротка».

Повторимося для температури двигуна при демонтажі та монтажі свічок запалювання. Двигуни оснащуються алюмінієвими головками циліндрів, так як алюміній сильніше розширюється при нагріванні, ніж свічка запалювання, то свічка запалювання фактично може не закрутиться по нитках різьблення головки. Тому встановлення свічок запалювання слід виконувати тільки при повністю охолодженому двигуні.

Несправності свічок запалювання

Важливо зуміти розпізнати несправність в результаті якої автомобіль працює не стабільно (холості оберти, що плавають, троїть, не розвиває належної потужності). Свічки запалення не завжди є причиною цих проблем. У запаленні паливної суміші в двигуні також бере участь інші елементи: система запалювання, розподільник подачі напруги на свічки, високовольтна котушка, різні датчики.

Іскра має запалювати в потрібний момент. Ідеальний момент настає незадовго перед тим, як поршень досягне своєї найвищої точки та стиснення буде максимальним. Іскра, що надто рано чи пізно проскочила, порушує ефективність роботи двигуна, а також призводить до підвищеної витрати палива і збільшення викидів.

Залишається помітити, що ідеальна робота двигуна як для іномарок, так і для ВАЗів все ж таки забезпечується за умов справних свічок запалювання і самої системи запалювання.

Нормальний вид свічок запалювання

Зовнішній вигляд свічки запалювання (її електродів) дає уявлення про режим роботи двигуна та свічки.

На вигляд електрода і конуса ізолятора свічки можна судити про правильність сумішоутворення або про проблеми в системі запалювання. Оцінка зовнішнього вигляду свічки є істотною складовою діагностики двигуна. При цьому слід виконати деякі дії перед тим, як перевіряти свічки. Тривалий холостий хід, особливо при холодному запуску двигуна, може призвести до того, що на поверхні осяде сажа, і таким чином буде прихована реальна картина. Перед перевіркою необхідно, щоб автомобіль проїхав приблизно 10 км. При цьому двигун повинен працювати з різними оборотами та при середніх навантаженнях. Після зупинки двигуна слід уникати тривалого холостого ходу. Після демонтажу свічок запалювання можна зробити певні висновки.

.

Колір теплового конуса ізолятора від сіро-білого, сіро-жовтого до коричневого. Двигун у нормі. Калільне число підібрано правильно. Регулювання складу горючої суміші та встановлення запалення правильні, перебої у запаленні відсутні, система запуску холодного двигуна працює. Осадів від домішок палива та легуючих складових моторного масла відсутні. Термічних навантажень немає.

Несправні свічки запалювання та причини несправності

Найбільш ймовірними причинами відмови свічок запалювання є забруднення їх продуктами неповного згоряння або збільшення іскрового зазору через знос електродів. Причому вирішальний вплив на працездатність свічок має технічний стан двигуна. Якщо свічки запалювання систематично покриваються нагаром, слід знайти та усунути причину забруднення. Фактично при даній несправності так званої проблеми «пробою» свічок запалювання виходить з ладу до 90% зі всіх свічок запалювання. На ізоляторі при згорянні утворюється струмопровідний шар, який практично не видаляється. Це призводить до нестабільності іскри та пропусків займання. Подібне явище особливо значуще для сучасних автомобілів, що виконують норми ЄВРО за екологічними показниками і працюють на збіднених сумішах (що вимагають для займання потужної іскри).

Очистити свічки запалювання можна за допомогою розчинників та щітки (не металевої).Далі наведені більш окремі випадки несправностей свічок запалювання.

З віча запалювання зайво закопчена.

Тепловий конус ізолятора, електроди та корпус свічки запалювання покриті по всій площі інтенсивно-чорним нагаром.

Причина: неправильне регулювання складу паливно-повітряної суміші (карбюратор, система упорскування), надмірно багата робоча суміш, сильно засмічений повітряний фільтр, автоматична система запуску холодного двигуна не в порядку або «підсмоктування» надмірно довго у витягнутому стані, їзда переважно на короткі дистанції, калільне число свічки замало («холодна» свічка).

Наслідки: перебої у запаленні, погана поведінка холодного двигуна.

Спосіб усунення: відрегулювати робочу суміш та пристрій запуску двигуна, перевірити повітряний фільтр.

Свічка запалювання зайво замаслена.

Тепловий конус ізолятора, електроди та корпус свічки запалювання покриті сажею з масляним блиском або масляним нагаром.

Причина: надлишок олії в камері згоряння, занадто високий рівень оливи, сильно зношені кільця поршневі, циліндри, що направляють клапанів. Для 2-тактних бензинових двигунів – надлишок олії в паливі.

Наслідки: перебої у запаленні, погана поведінка під час запуску двигуна.

Спосіб усунення: капітальний ремонт двигуна, правильна суміш бензин-масло, встановлення нових свічок запалювання.

На свічці запалювання утворюються відкладення.

Причина: домішки свинцю етилованого бензину або ферроцену (див. розділ " "). Глазур утворюється при високих навантаженнях двигуна після тривалого періоду часткового навантаження.

Спосіб усунення: встановлення нових свічок запалювання, очищати старі марно.

На свічках запалення утворюються відкладення свинцю.

Тепловий конус ізолятора частково покритий коричнево-жовтою глазур'ю, колір якої може іноді переходити в зелений.

Причина: домішки свинцю етилованого бензину чи фероцену (див. розділ "Октанове число бензину, методи підвищення октанового числа. Особливості застосування бензину з різними октановими числами."). Глазур утворюється при високих навантаженнях двигуна після тривалого періоду часткового навантаження.

Наслідки: при великих навантаженнях глазур стає провідником електрики та сприяє перебоям у запаленні.

Спосіб усунення: здійснити заміну на нові свічки запалювання, очищати старі марно.

На свічках запалювання утворюється зола.

Сильні відкладення золи з домішок олії та палива на тепловому конусі ізолятора, порожнини, доступної для робочої суміші та на бічному електроді. Від пухкої до шлакової освіти.

Причина: легуючі складові, особливо з моторної олії, можуть залишати цю золу в камері згоряння та на укрученій поверхні свічки.

Наслідки: може призвести до мимовільного запалення від розпеченої золи, втрати потужності та пошкодження двигуна.

Спосіб усунення: упорядкувати двигун. Зробити заміну старих свічок запалювання на нові свічки і, можливо, використовувати інше масло.

Розплавлений центральний електрод свічки запалювання.

Центральний електрод наплавлений, розм'якшений бляклий носовий конус ізолятора.

Калільна свічка запалювання занадто низька («гаряча свічка»).

Наслідки: перебої у запаленні, втрата потужності (пошкодження двигуна).

Спосіб усунення: перевірити двигун, систему запалення та якість робочої суміші. Здійснити заміну старих свічок на нові свічки запалювання з правильно підібраним гартальним числом.

Проплавлений центральний електрод та ізолятор свічки запалювання.

Центральний електрод проплавлено, одночасно бічний електрод сильно зруйнований.

Причина: термічна перевантаження через калільне запалення, наприклад, через передчасне запалення, залишки продуктів згоряння в камері згоряння, клапани, що прогоріли, розподільники запалювання та погану якість палива.

Наслідки: перебої запалювання, втрата потужності, можливі пошкодження двигуна. Можливий розкол теплового конуса ізолятора через перегрівання центрального електрода.

Наплавлені обидва електроди свічки запалювання.

Електроди нагадують цвітну капусту. Можливе відкладення чужих для свічки матеріалів.

Причина: термічна перевантаження через калільне запалення, наприклад, через передчасне запалення, залишки продуктів згоряння в камері згоряння, клапани, що прогоріли, розподільники запалювання та погану якість палива.

Наслідки: перед повним руйнуванням двигуна настає значна втрата потужності.

Спосіб усунення: перевірити двигун, систему запалення та якість робочої суміші. Встановити нові запалювання свічки.

Сильний знос центрального електрода свічки запалювання.

Причина: не дотримувалися вказівок щодо інтервалу між замінами свічок запалювання.

Сильний знос бокового електрода свічки запалювання.

Причина: агресивні домішки палива та олії. Несприятливі завихрення в камері згоряння, можливо через відкладення, детонацію в двигуні. Термічна навантаження відсутня.

Наслідки: перебої у запаленні, особливо при прискореннях (напруги недостатньо для збільшеної міжелектродної відстані). Погана поведінка під час запуску двигуна.

Спосіб усунення: Здійснити заміну на нові свічки запалювання.

Руйнування теплового конуса ізолятора свічки запалювання.

Причина: механічні пошкодження через удари, падіння або тиск на центральний електрод при неправильному поводженні. У крайніх випадках через утворення нашарувань між ізолятором і центральним електродом або через корозію центрального електрода – особливо при дуже тривалій експлуатації – тепловий конус ізолятора може тріснути.

Наслідки: перебої у запаленні, іскра потрапляє у місця, куди проникнення свіжої займистої суміші утруднено.

Спосіб усунення: Здійснити заміну на нові свічки запалювання.

Вимірювання та регулювання зазору у свічок запалювання

У середньому зношування свічки через 15000 км пробігу навіть на справному двигуні становить 0.1 мм. Цей знос впливає на іскроутворення і відповідно на правильну роботу свічок та двигуна. Тому дуже важливо стежити не тільки за зовнішнім станом свічки запалювання, але й за базуванням електродів та зазором між ними. Як правило, зазор для кожного автомобіля і двигуна індивідуальний, наводиться в посібнику з експлуатації на автомобіль. Зазор свічок запалювання найлегше виставляти застосовуючи набірні щупи або шаблони (показаний на малюнку нижче) та пристосування для коригування зазору та базування електродів, показане на малюнку нижче.

Перевірка свічок запалювання

Після виставлення зазору та очищення від нальоту свічки необхідно перевірити наявність формування правильної іскри. Іскра на свічці повинна відповідати малюнку (див. вище), у разі відхилення від даної іскри або її відсутності запалювання свічка не придатна до подальшої експлуатації. Перевірити іскру можна на двигуні або скориставшись спеціальним нескладним саморобним пристроєм - "Пристрій для швидкої перевірки свічок запалювання"

Які свічки запалювання треба встановлювати на літо та на зиму.

У деяких може виникнути таке питання, які свічки запалювання треба ставити на зиму та на літо. Як не дивно, але відповідь на питання про сезонність встановлюваних свічок запалювання очевидна. Свічки запалення що на літо, що на зиму використовуються одні й ті самі, головний критерій – це справність. Часто буває, що влітку нам достатньо свічок запалювань і в незадовільному стані, тому що середні температури набагато вищі і всі системи двигуна працюють краще, крім того, і умови для підпалу паливної суміші при підвищених температурах теж краще. З приходом холодного сезону паливна суміш спалахує набагато гірше, саме взимку набагато важливіше мати ті самі, рекомендовані виробником, але справні свічки запалювання, від яких залежатиме впевнений запуск і робота двигуна автомобіля.

Виробники свічок запалювання Denso (Денсо), Bosh (Бош), Champion (Чемпіон), NGK (НЖК)

Свічки запалювання Denso (Денсо)

Свічки Денсо (Denso – випускаються тільки з іридієвим покриттям) входять до стандартної комплектації нових моделей автомобілів деяких марок. Зокрема, Toyota багато років співпрацює саме із DENSO. В умовах жорсткої експлуатації, коли звичайні свічки запалювання просто «заливає» на оборотах, іридієві свічки працюють без збоїв. Складний сплав іридію забезпечує підвищену надійність свічки Денсо. Іридієві свічки DENSO застосовуються навіть для гоночних моторів, тому що не тільки забезпечують стабільну роботу, а й дозволяють покращити характеристики розгону автомобіля на 0,3-0,5 секунд.

Граничний сервісний інтервал заміни свічки Денсо - сто тисяч кілометрів, хоча треба зазначити, що цей показник безпосередньо залежить від стилю водіння, умов експлуатації та самого автомобіля. Всупереч омані, іридієві свічки запалювання, зокрема свічки Денсо, підходять і для старих моделей автомобілів. Також свічки DENSO працюють на будь-якому бензині.

Свічки запалювання Bosh (Бош)

BOSCH також розробляє та постачає свічки запалювання автовиробникам прямо на конвеєр. Основна лінійка включає свічки з найменуваннями Super і Super Plus. Super - це здебільшого мідно-нікелеві свічки з кількістю бічних електродів від 1 до 4.

SuperPlus відрізняються добавкою рідкісноземельного елемента ітрію. Іттрій формує липкий шар окису, він робить свічку надзвичайно стійкою до зносу та високих температур. Використовуючи цей принцип, Бош створює свічки для різних моделей автомобілів, що відрізняються лише міжелектродними проміжками. Ще один "плюс" свічки BOSCH Super Plus - точковий заземлюючий електрод - нове конструкторське рішення у більшості варіантів свічок Super plus. В результаті ця свічка дає значне збільшення надійності впорскування, а, отже, оптимальне спалювання паливної суміші за допомогою каталітичного дожигателя вихлопних газів. До продукції преміум-класу відносять свічки Super4, Platinum. Super 4 працює за новітнім принципом іскри, що ковзає повітрям і вперше оснащена 4 тонкими електродами в поєднанні з загостреним посрібленим центральним електродом. Ця комбінація унікальна у своєму роді і має важливі переваги – залежно від навантаження двигуна та ступеня зношування, іскра сама знаходить найкращий шлях для надійної роботи. На відміну від інших свічок запалювання, які застосовуються на старіших автомобілях, BOSCH-Super 4 має вісім різних шляхів для іскри. Інша важлива перевага свічки полягає у можливості її самоочищення. Свічки Platinum мають "чистий" платиновий центральний електрод, який плавно переходить в керамічний ізолятор. Оригінальна конструкція дозволяє швидше досягти температури самоочищення свічки. Використовуючи меншу напругу при запаленні, свічки BOSCH Platinum забезпечують надійний пуск двигуна у спеку та холод, забезпечує більш надійну іскру при високих обертах. Всі свічки BOSCH поставляються в упаковках по 10 штук та 4 штуки. Кожна свічка, у свою чергу, має власну упаковку. Десятизначні номери BOSCH на свічки мають два діапазони - 0 241 XXX XXX (свічки без резистора перешкоди придушення) і 0 242 XXX XXX (з резистором перешкоди придушення). Тенденцією є зменшення кількості свічок без резистора завадодавлення, і заміна їх на аналоги з резистором. Свічки, що випускаються концерном BOSCH, підходять на найширший спектр легкових автомобілів всього світу - від російського автопрому (спеціально для російських авто BOSCH випускає серію свічок «Yttrium»), до спортивних Porsche.

Свічки запалювання Champion (Чемпіон)

Champion є лідером у галузі технологій виробництва свічок запалювання з 1908 р. і не лише як виробник свічок, які обрали серію OE, передбачену для найбільшої кількості модифікацій двигунів.

Серія Сhampion OE- еквівалентні оригінальним свічки запалювання для будь-якого автомобіля

Технології Мідний Сердечник, Подвійний Мідний Сердечник, Багатоелектродні та Платинові

Повний асортимент автомобільних, індустріальних, суднових, для двигунів малої механізації, мотоциклетних та гоночних свічок запалювання. Свічки Champion c мідним сердечником в центральному електроді (Copper Core OE) - галузевий стандарт ефективності на сьогоднішній день і тип свічок у всьому світі, що найбільше продається. Постачається на конвеєрну комплектацію OE для Nissan, Daewoo, Hyundai, Mazda та Subaru. Свічки Champion c мідними осердями в центральному та бічному електродах (Double Copper OE) - унікальна технологія розроблена Champion для виробництва одного з найдосконаліших типів свічок за всю історію. Їх вибрали для установки на конвеєрі OE-Chrysler, Renault, Citroen, Fiat, Peugeot та Jeep. Багатоелектродні свічки Champion OE - двох та трьох електродні конструкції свічок запалювання забезпечують найкращий вибір там, де виробники вимагають застосування саме цієї технології. Champion постачає багатоелектродні свічки таким виробникам як Fiat, Lancia та Volvo. Свічки запалювання Champion Platinum OE - вершина в технологіях виробництва свічок запалювання для найбільш досконалих автомобілів, на які виробники встановлюють такі свічки вже на конвеєрі. Свічками запалювання Champion Platinum комплектуються автомобілі, що випускаються фірмами Land-Rover, Renault, Rover, Skoda та Lotus.

Серія Сhampion EON- першими, розробленими спеціально, щоб досягти максимальної ефективності запалення при збільшеному терміні служби високо компресійних двигунів. Свічки EON об'єднують у собі найкраще з оригінальних конструкцій OE разом із рішеннями застосовуваних на вершині гоночних технологій для сучасних високоефективних багатоклапанних двигунів. Champion є провідним виробником індустріальних свічок запалювання для стаціонарних двигунів, пропонуючи збільшений термін служби, що є важливим фактором для багатьох промислових установок, покликаних працювати багато тисяч годин в екстремальних умовах. Будучи лідером у галузі технологій свічок для двигунів засобів малої механізації, Champion пропонує ці компоненти для всіляких двигунів, у тому числі використовуваних на газонокосарках, триммерах, снігоочисниках, бензопилах, снігоходах, невеликих генераторах та ін. Незалежно від типу апарату – від надувного човна до потужного катера, бортового або навісного моторів, а також для водометних скутерів-свічки Champion для човнових моторів спроектовані для легкого пуску, максимального терміну служби та повної надійності. Сhampion давно відомий як постачальник свічок запалювання на конвеєри деяких найвідоміших виробників мотоциклів. Участь Champion у моторному спорті завжди сприяла вдосконаленню продукції призначеної для доріг загального користування та надавала додаткові переваги звичайним користувачам мотоциклів. Champion пропонує найбільш досконалі у світі технології свічок запалювання для моторного спорту і таким чином опосередковано бере участь у всіх гоночних дисциплінах від Формули 1 до серії Супербайк, у ралі та гонках катерів.

Свічки запалювання NGK (НЖК)

Компанія NGK зареєстрована у Японії. 11 листопада 1936 року компанія NGK Spark Plug Co., Ltd. було засновано зі стартовим капіталом 1 мільйон ієн. Вже за рік молоде підприємство постачало свої перші свічки запалювання. На даний момент компанія NGK є одним з лідерів, що успішно конкурує з виробниками свічок запалювання описаних вище.

Основні серії свічок запалювання компанії NGK це:

V-Line та LPG LaserLine- Відмінне екіпірування для ремонтного сервісу

Щоб зробити роботу торгівлі та майстерні найбільш ефективною, компанія NGK розробила для автосервісу сортименти V-Line та LPG LaserLine.

Iridium IX- альтернатива для підвищеної потужності

Ці свічки запалювання із середнім електродом із шляхетного металу іридій, застосовуються багатьма виробниками для заводської комплектації. Вони були розроблені спеціально для новітніх рухових технологій, але і для старих моделей вони являють собою альтернативу стандартним типам, щоб повністю використовувати резерви потужності. Матеріал електрода іридій майже нечутливий до електроіскрової ерозії. Іридій дозволяє виготовляти особливо тонкі середні електроди діаметром 0,6 мм. При тонких середніх електродах надходить більше займистої суміші для іскри запалювання. Це дає надійне

Типове позначення свічок запалювання NGK складається з:

Комбінація літер (1-4) перед калільним числом означає діаметр різьблення, розчин шестигранного ключа, а також конструкцію.

5-а позиція (цифра) позначає калільне число.

6-та літера позначає довжину різьблення.

7-а літера містить інформацію про особливу особливість конструкції свічки запалювання.

8-ма позиція у вигляді цифри означає спеціальний міжелектродний зазор.

Ну і на завершення статті хотілося також сказати про можливі підробки свічок запалювання.

Свіча запалюванняслужить для перенесення в циліндр двигуна високої напруги, що подається, з метою створення іскри запалення і займання робочої суміші. Крім того, свічка повинна ізолювати від блоку циліндрів високу напругу (понад 30 кВ), що подається на неї, знижувати пробої і прориви, а також герметично закривати камеру згоряння. Крім того, вона повинна забезпечувати відповідний діапазон температур, щоб уникнути забруднення електродів та виникнення калільного запалювання. Пристрій типової свічки запалювання показано малюнку.

Мал. Свічка запалювання виробництва фірми Bosch

Стрижень клеми та центральний електрод

Стрижень клеми виготовлений із сталі та виступає із корпусу свічки запалювання. Він служить для приєднання дроту високої напруги або безпосередньо встановленої котушки стрижневої запалювання. Електричне з'єднання між стрижнем клеми та центральним електродом виконано за допомогою розташованого між ними розплаву скла. До розплаву скла домішується наповнювач для покращення ступеня обгорання та властивостей опору перешкодам. Так як центральний електрод знаходиться безпосередньо в камері згоряння, він піддається впливу дуже високих температур і сильної корозії внаслідок контакту з газами, що відпрацювали, а також з залишковими продуктами згоряння масла, палива і домішок. Високі температури іскроутворення призводять до часткового розплавлення та випарювання матеріалу електродів, тому центральні електроди виготовляються з нікелевого сплаву з добавками хрому, марганцю та кремнію. Поряд з нікелевими сплавами використовуються також сплави срібла та платини, так як вони трохи обгорають і добре відводять тепло. Центральний електрод та стрижень клеми герметично закріплені в ізоляторі.

Ізолятор

Ізолятор призначений для відділення стрижня клеми та центрального електрода свічки запалювання від її корпусу, щоб не відбувалося пробою високої напруги на масу автомобіля. Для цього ізолятор повинен мати високий електричний опір, тому він виготовлений з оксиду алюмінію, що містить склоподібні добавки. Для зниження струмів витоку шийка ізолятора має ребра.

Поряд із механічними та електричними навантаженнями ізолятор піддається також високим термічним навантаженням. Під час роботи двигуна на максимальних обертах у опори ізолятора температура сягає 850 °З, а головки ізолятора - близько 200 °З. Дані температури виникають внаслідок циклічних процесів згоряння робочої суміші у циліндрі двигуна. Для того, щоб температури в області опори не ставали високими, матеріал ізолятора повинен мати хорошу теплопровідність.

Загальний пристрій свічки запалювання

Свічка запалювання має металевий корпус, який вкручується у відповідний отвір голівки блоку циліндрів. У корпус свічки запалення вбудований ізолятор, для герметизації якого використовуються спеціальні внутрішні ущільнення. Ізолятор містить усередині центральний електрод та стрижень клеми. Після складання свічки запалювання виконується остаточна фіксація всіх деталей шляхом термічної обробки. Бічний електрод, виготовлений з того ж матеріалу, що і центральний, приварюється до корпусу свічки. Форма та розташування бічного електрода залежать від типу та конструкції двигуна. Зазор між центральним та бічним електродами регулюється залежно від типу двигуна та системи запалення.

Існує багато можливостей розташування бічного електрода, що впливає величину проміжку іскрового розряду. Чиста іскра утворюється між центральним електродом та бічним, г-подібної форми. При цьому робоча суміш легко потрапляє в проміжок між електродами, що сприяє оптимальному запаленню. Якщо кільцеподібний бічний електрод встановлюється одному рівні з центральним, то іскра може ковзати над ізолятором. У цьому випадку її називають ковзним іскровим розрядом, який дозволяє спалювати нашарування та залишковий нагар на ізоляторі. Поліпшити ефективність займання робочої суміші можна збільшенням тривалості іскроутворення, або збільшенням енергії іскроутворення. Раціональною є комбінація ковзного та звичайного іскрових розрядів.

Мал. Типи свічок запалювання з повітряним ковзним іскровим розрядом

Для зниження потреби у напрузі на свічці запалювання зі ковзним іскровим зарядом може бути додатково встановлений електрод, що управляє. При збільшенні температури ізолятора іскроутворення здатне відбуватися за меншої напруги. При тривалому проміжку іскрового розряду спалах покращується як для бідної, так і для багатої суміші палива з повітрям.

Для двигунів з упорскуванням палива у впускний колектор перевага надається свічці запалювання з траєкторією іскрового розряду, «розтягнутої» в камері згоряння, в той час як для двигунів з безпосереднім упорскуванням палива в камеру згоряння і пошаровим сумішоутворенням свічка запалювання з поверхнею. самоочищення.

При виборі свічки запалення, що підходить для двигуна, важливу роль відіграє її калільне число, за допомогою якого можна судити про теплове навантаження на опору ізолятора. Ця температура повинна бути приблизно на 500 °С вище, ніж температура, необхідна самоочищення свічки від нашарувань. З іншого боку, не можна перевищувати максимальну температуру близько 920 ° С, інакше можливе виникнення калільного запалення.

Якщо не досягти температури, необхідної для самоочищення свічки, частинки палива та олії, що накопичуються біля опори ізолятора, не спалюватимуться, і між електродами на ізоляторі можуть утворитися струмопровідні смуги, які можуть призвести до пропусків іскроутворення.

Якщо опора ізолятора нагрівається вище 920 °С, це призведе до неконтрольованого згоряння робочої суміші внаслідок розжареної опори ізолятора під час стиснення. Потужність двигуна знижується, а свічка запалювання внаслідок теплового навантаження може бути пошкоджена.

Свічка запалювання для двигуна вибирається згідно з її калільного числа. Свічка з невеликим калільним числом має незначну поверхню поглинання тепла і підходить для двигунів з високими навантаженнями. Якщо двигун навантажений слабо, встановлюється свічка запалювання з високим гартальним числом, що має велику поверхню поглинання тепла. Конструктивно калільна кількість свічки запалювання регулюється при її виготовленні, наприклад, за допомогою зміни довжини опори ізолятора.

Мал. Визначення калільного числа свічки запалювання

При використанні комбінованого електрода, що включає електрод на нікелевій основі з мідним ядром, покращується теплопровідність і внаслідок цього відведення тепла від електрода.

До важливих завдань розробки свічки запалювання належить збільшення інтервалів технічного обслуговування. Внаслідок корозії, пов'язаної з іскровим розрядом, під час роботи зазор між електродами збільшується, а разом з тим збільшується потреба у напрузі у вторинному ланцюзі системи запалення. При сильному зносі електродів свічку запалювання слід замінити. На сьогоднішній термін служби свічок запалювання, залежно від їхньої конструкції та матеріалів, становлять від 60000 км до 90000 км. Це досягається поліпшенням матеріалу електродів і використанням більшої кількості бічних електродів (2, 3 або 4 бічні електроди).

При всій різноманітності конструкцій, будь-яка іскрова свічка запалювання (рис.9) включає 8 себе керамічний ізолятор, металевий корпус, електроди та контактну головкудля з'єднання з високовольтним дротом.

Центральний електродвстановлений у каналі ізолятора, що має змінний діаметр. Головка електрода спирається на конічну поверхню каналу ізолятора на місці переходу від більшого діаметра до меншого. Робоча частина центрального електрода виступає на величину від 1.0 до 5.0 мм із ізолятора. Закріплення електрода в каналі ізолятора та герметизацію цієї сполуки здійснюють з використанням склогерметика. Він є сумішшю спеціального технічного скла і порошку металу. Скло повинно мати коефіцієнт термічного розширення однаковий із цим коефіцієнтом у кераміки. У цьому випадку пробка, що герметизує, не зруйнується при змінах температури в процесі експлуатації. Порошок могалла (мідь або свинець) додають у скло для надання йому електричної провідності.

Складання сердечника (ізолятора в зборі з центральним електродом і контактним стрижнем) здійснюють у наступному порядку. Електрод встановлюють у каналі ізолятора і зверху засипають порошкоподібний склогерметик або укладають його у вигляді таблетки. Потім канал ізолятора встановлюють контактну головку. До запресування склогерметик займає більший обсяг, ніж після цієї операції, і контактний стрижень не може повністю увійти до каналу ізолятора. Він приблизно на третину довжини виступає над ізолятором. Заготівлю нагрівають до температури 700-900 "З і з зусиллям в кілька десятків кілограмів контактний стрижень вводять про розм'якшений під впливом температури склогерметик. При цьому він затікає в зазори між каналом ізолятора, головкою центрального електрода і контактною головкою. Після остигання склогерметик обидві деталі в каналі ізолятора Між торцями електрода і контактної головки утворюється пробка, що герметизує, висотою від 1.5 до 7,0 мм, що повністю перекриває канал ізолятора від прориву газів.

У разі необхідності вбудувати в ланцюг центрального електрода електричний опір для придушення електромагнітних перешкод резистивний склогерметик.Після остигання герметизуюча пробка набуває електричного опору необхідної величини.

Серце встановлюють у корпусі свічки так, що він стикається своєю конічною поверхнею з відповідною поверхнею всередині корпусу. Між цими поверхнями встановлюють герметизуючу-тепловідвідну шайбу (мідну або сталеву).

Закріплення сердечника здійснюють завальцювання буртика корпусу на поясок ізолятора. Герметизацію по з'єднанню ізолятор - корпус здійснюють методом осідання корпусу в нагрітому стані (термоосадою).

Бічний електрод-маси» прямокутного перерізу приварюють до торця корпусу і згинають у бік центрального. На цоколь корпусу з упором у плоску опорну поверхню встановлюють ущільнювальне кільце,призначене для герметизації з'єднання свічка – двигун.

На різьбову частину контактного стрижня встановлюють контактну гайку,якщо це потрібно конструкцією наконечника високовольтного дроту. У деяких свічках контактний стрижень немає різьбової головки, вона відразу ж штампується у вигляді контактної гайки.

ІЗОЛЯТОР

Для забезпечення безперебійності іскроутворення ізолятор повинен мати необхідну електричну міцність навіть за високої робочої температури. Напруга, що прикладається до ізолятора в процесі роботи двигуна, дорівнює напрузі пробою іскрового зазору. Ця напруга зростає зі збільшенням тиску та величини зазору та зменшується у міру зростання температури. На двигунах із класичною системою запалювання використовуються свічки із іскровим зазором 0.5-0,7 мм. Максимальна величина напруги пробою в умовах не перевищує 12-15 кВ (амплітудне значення). На двигунах з електронними системами запалювання настановний іскровий зазор становить 0,8-1,0 мм. У процесі експлуатації може збільшитися до 1,3-1,5 мм (в обох систем). При цьому напруга пробою може досягати 20-25 кВ.

Конструкція ізолятора відносно проста - це циліндр із осьовим отвором для встановлення центрального електрода.

в середній частині ізолятора є потовщення, так званий - поясок - для з'єднання з корпусом. Нижче пояска розташована тонша циліндрична частина -дульце, що переходить в тепловий конус. У місці переходу від дульця до теплового конуса розташована конічна поверхня, призначена для встановлення між ізолятором і корпусом шайби, що герметизує тепловідвідну. Вище пояска розташована -головка", а в місці переходу від пояска до головки розташоване плічко під завальцювання буртика корпусу при складанні свічки.

Допустима, з урахуванням коефіцієнта запасу міцності, товщина стінок визначається електричною міцністю матеріалу ізолятора. За вітчизняними стандартами ізолятор повинен витримувати випробувальну напругу від 18 до 22 кВ (діюче значення), що більше амплітудного в 1.4 рази. Довжина головки ізолятора визначається напругою поверхневого перекриття та виконується в межах від 15 до 35 мм. Більшість автомобільних свічок ця величина близько 25 мм. Подальше збільшення малоефективне та призводить до зниження механічної міцності ізолятора. Для виключення можливості електричного пробою по поверхні ізолятора його головку постачають кільцевими канавками (бар'єрами струму) та покривають спеціальною глазур'ю для захисту від можливого забруднення.

Функцію захисту від поверхневого перекриття камери згоряння виконує тепловий конус. Ця найважливіша частина ізолятора при відносно невеликих розмірах витримує без перекриття поверхнею зазначену вище напругу.

Спочатку як матеріал ізолятора застосовували звичайний фарфор. але такий ізолятор погано чинив опір тепловому впливу і мав низьку механічну міцність.

Зі збільшенням потужності двигунів були потрібні ізолятори більш надійні. ніж порцелянові. Довгий час застосовували слюдяні ізолятори. Однак при використанні палив із присадкою свинцю слюда руйнувалася. Ізолятори знову почали виготовляти керамічними, але не з порцеляни, а з особливо міцної технічної кераміки.

Найбільш поширеною та економічно доцільною для виробництва ізоляторів є технологія ізостатичного пресування, коли із заздалегідь підготовлених компонентів виготовляють гранули необхідного складу та фізичних властивостей. З гранул при високому тиску пресують заготівлі ізоляторів, шліфують до необхідних розмірів з урахуванням усадки при випаленні, а потім випалюють одноразово.

Сучасні ізолятори виготовляють із високоглиноземистої конструкційної кераміки на основі оксиду алюмінію. Така кераміка, що містить близько 95% оксиду алюмінію, здатна витримати температуру до 1600 "З має високу електричну і механічну міцність.

Найважливішою перевагою кераміки з оксиду алюмінію є те, що вона має високу теплопровідність. Це суттєво покращує теплову характеристику свічки, оскільки через ізолятор проходить основний потік тепла, що надходить у свічку через тепловий конус та центральний електрод (рис. 10).

Корпус

Металевий корпус призначений для встановлення свічки в двигун та забезпечує герметичність з'єднання з ізолятором. До його торця приварюється бічний електрод,а в конструкціях з кільцевим іскровим зазором корпус безпосередньо виконує функцію електрода "маси".

Корпус виготовляють штампуванням або точенням із конструкційних маловуглецевих сталей.

всередині корпусу є кільцевий виступ із конічною поверхнею. на яку спирається ізолятор. На циліндричній частині корпусу виконана кільцева проточка, так звана термоосадова канавка. У процесі збирання свічки верхній буртик корпусу завальцьовують на поясок ізолятора. Потім його нагрівають і осаджують на пресі, при цьому термоосадова канавка піддається пластичній деформації, корпус щільно охоплює ізолятор. В результаті термоопаду корпус виявляється в напруженому стані, що забезпечує герметичність свічки на весь термін служби.

Мал. 10. Теплові потоки в ізоляторі свічки

ЕЛЕКТРОДИ

Як сказано вище, для поліпшення ефективності займання електроди свічки повинні бути якомога тоншими і довгими, а іскровий зазор повинен мати максимально допустиму величину. З іншого боку, для забезпечення довговічності електроди мають бути досить потужними.

Тому, залежно від вимог до потужності, паливної економічності та токсичності двигунів, з одного боку, та вимог до довговічності свічки з іншого боку, до кожного типу двигуна розроблялася своя конструкція електродів.

Поява біметалічних електродівдозволило певною мірою вирішити цю проблему, оскільки такий електрод має достатню теплопровідність. На відміну від звичайного «монометалевого»він під час роботи на двигуні має меншу температуру і більший ресурс. У тих випадках, коли потрібно збільшити ресурс, застосовують два електроди "маси-" (рис.11). На свічках зарубіжного виробництва з цією метою застосовують три і навіть чотири електроди. Вітчизняна промисловість випускає свічки з такою кількістю електродів тільки для авіаційних та промислових газових двигунів Слід зазначити, що зі збільшенням числа електродів знижується стійкість до утворення нагару та утруднюється очищення від нагару.

До матеріалу електродів пред'являються такі вимоги: висока корозійна та ерозійна стійкість: жаростійкість та окалиностійкість: висока теплопровідність; достатня для штампування пластичність. Вартість матеріалу не повинна бути високою Найбільшого поширення у вітчизняній промисловості для виготовлення центральних електродів свічок запалювання отримали жаростійкі сплави: залізо-хромтитан, нікель-хром-залізо та нікельхром з різними легуючими добавками

Бічний електрод «маси»повинен мати високу жаростійкість і стійкість до корозії. Він повинен мати гарну зварюваність із звичайною конструкційною сталлю, з якої виготовляють корпус, тому застосовують сплав нікель - марганець (наприклад. НМц-5). Бічний електрод повинен мати гарну пластичність для забезпечення можливості регулювання іскрового зазору.

З метою зниження впливу електродів, що гасить, при доробці свічок на електродах виконують канавки, в електроді -маси» виконують наскрізні отвори. Іноді бічний електрод поділяють на дві частини, перетворюючи одноелектродну свічку на двоелектродну.

ВБУДОВАНИЙ РЕЗИСТОР

Іскровий розряд є джерелом електромагнітних перешкод, у тому числі радіоприймання. Для їх пригнічення між центральним електродом і контактною головкою встановлюють резистор, що має при температурі 25±10 "С електричний опір від 4 до 13к0м. "С та імпульсів високої напруги.

ДОДАТКОВИЙ ІЗОЛЯТОР

Навіть невеликі втрати енергії запалення призводять до ослаблення іскри з усіма неприємними наслідками: погіршення пуску, нестійка робота на холостому ходу, втрата потужності двигуна, перевитрата палива, зростання токсичності газів, що відпрацювали і т. д. Якщо поверхня ізолятора покрита нагаром, брудом або просто волою відбувається витік струму "на масу". Вона виявляється у темряві як коронного розряду на поверхні ізолятора. Витік забрудненої поверхні теплового конуса ізолятора в камері згоряння двигуна може призвести до відмови в іскроутворенні. Найбільш радикальним способом підвищення електричної міцності ізоляції є встановлення між корпусом та контактною головкою свічки додаткового ізолятора у вигляді керамічної втулки. Таким чином, свічка набуває подвійного захисту від витоків струму «на масу».

Дане технічне рішення захищене патентом і реалізовано в нашій країні ЗАТ «Автоконінвест» (Москва).

ФОРКАМІРНІ СВІЧКИ

Мал. 12. Форкамерна свічка запалювання

Відомі різні варіанти влаштування свічки, у яких робоча камера виконана у вигляді форкамери. Їх використовують з метою покращення згоряння робочої суміші. Форкамерні свічки подібні до свічок для спортивних форсованих двигунів, де електроди для захисту від перегріву встановлені глибоко всередині робочої камери корпусу. Відмінність у тому. що отвір. що з'єднує робочу камеру (форкамеру) з циліндром двигуна, роблять спеціальні форми. При стисканні свіжа суміш надходить у форкамеру, іскровий розряд виникає в області вихрового потоку, і утворення первинного вогнища займання стає інтенсивнішим. Завдяки цьому забезпечується швидке поширення полум'я у форкамері. Тиск швидко зростає і викидає смолоскип полум'я, що проникає в камеру згоряння двигуна і інтенсифікує займання навіть сильно збідненої робочої суміші.

При перетіканні газів з форкамери в циліндр двигуна, у зв'язку з турбулізацією горючої суміші, прискорюється і стає більш ефективним процес згоряння. Це. у свою чергу, може призвести до поліпшення показників, що характеризують паливну економічність і токсичність газів, що відпрацювали.

Недоліки форкамерних свічок полягають у тому, що великий вплив електродів, що гасить, а стійкість до утворення нагару мала. Вентиляція форкамери утруднена і горюча суміш містить підвищену кількість залишкових газів. При перетіканні газів з форкамери в циліндр виникають додаткові теплові втрати. Один із варіантів форкамерної свічки представлений на рис. 12.

Уявімо, що відбувається при справній свічці запалювання. Іскроутворення відбувається завдяки високій імпульсній напрузі, що передається від котушки (модуля) запалення по броні дроту на центральний електрод свічки (сердечник). Ця іскра спалахує стиснуту в камері згоряння паливоповітряну суміш. Розряд, що створюється, надзвичайно короткої тривалості (1/1000 секунди). Діапазон напруги, що подається варіюється від 4 тис. до 28 тис. вольт. Великий зазор, робота мотора «натяг», стан компресії впливають на величину напруги іскроутворення між електродами.

Основна роль свічки запалення полягає у формуванні сильної іскри в точно заданий момент часу.

Запалення

Процес займання походить від частинок палива наявних між електродами при створенні іскри. В результаті хімічної реакції (окислення) та формування іскри утворюється теплова реакція, що переходить у полум'я. Це тепло активізує навколишню паливно-повітряну суміш, поширюючи горіння по всій камері згоряння. У разі утворення слабкої іскри відбувається недостатнє формування полум'я та вироблення тепла, полум'я гасне та припиняє горіння. При збільшеному зазорі для формування іскрового розряду потрібно подання більшої кількості напруги, що може досягти меж продуктивності котушки запалювання, знизивши продуктивність свічки (запальника).

Для визначення моменту виникнення іскрового розряду поршень виставляють у верхню точку такту стиснення паливоповітряної суміші і встановлюють запалення з невеликим випередженням. Якщо спалахнути суміш раніше певного часу, тиск зросте до проходження поршнем циклу стиснення, втратиться потужність мотора, при тривалій роботі відбудеться пошкодження двигуна, детонація - момент, коли іскра проскакує до досягнення поршнем верхньої точки, де пік тиску робочої суміші в такті стиснення не створений, що призводить до нестабільної роботи двигуна. Час утворення іскрового розряду на свічках визначається комп'ютером чи котушкою запалювання.

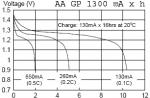

Рисунок 1. Зміна напруги розряду

- збільшення напруги

- іскроутворення

- ємнісна іскра

- індукційна іскра

- одна мілісекунда

- графік напруги, T - графік часу

Перехід первинної напруги у точці «а» до зростання вторинного (1).

У точці «b» відбувається часткове підвищення напруги, достатнє для формування розряду та виникнення іскри (2).

У проміжку "b" і "c" встановлюється ємність іскри. На початку моменту розряду іскра генерується електричною енергією, накопиченою у вторинному контурі. Струм великий, тривалість коротка (3).

Між «с» та «d» відбувається індукційна іскра (4). Іскра породжується електромагнітною енергією котушки. Струм малий, але більша тривалість. Проміжок часу з точки «с» триває приблизно 1 мілісекунди (5), у точці «d» розряд закінчується.

Режими роботи

На вибір типу та моделі свічки впливають різні обставини, такі як технічний стан двигуна, умови пересування, манера водіння. Наприклад, при монотонному русі протягом тривалого часу зі звичайними свічками відбуватиметься перегрів корпусу свічки та електродів. Тому важливо вибирати свічки відповідно до режиму експлуатації.

Зазор свічки запалювання. Напруга розряду підвищується пропорційно до зазору свічки. У процесі роботи зазор свічки збільшується, сердечник зношується, тому потрібна висока напруга, що неминуче призводить до перепусток запалювання.

Форма електрода. Іскровий розряд легше проскакує на кутових, гострих частинах електрода. Старі свічки із закругленими електродами гірше схильні до іскроутворення і більш ймовірні осічки.

Ступінь стиснення. Напруга розряду піднімається пропорційно до ступеня стиснення. Стиснення вище при низькій швидкості та підвищеному навантаженні на двигун.

Температура паливоповітряної суміші. Напруга розряду знижується при підвищенні температури паливоповітряної суміші. Чим нижче температура двигуна, тим більше має бути напруга, тому пропуски запалювання частіше виявляються за холодних погодних умов.

Температура електрода. Напруга розряду знижується у разі підвищення температури електрода. Температура зростає пропорційно до частоти обертання двигуна. Пропуски запалювання найчастіше виявляються при низькій швидкості пересування.

Вологість. При підвищенні вологості температура електрода зменшується, тому потрібна більша напруга розряду.

Співвідношення палива та повітря. Напруга розряду залежить від обсягу паливоповітряної суміші, чим менше об'єм, тим більше потрібна напруга. Якщо обсяг паливоповітряної суміші зменшиться внаслідок несправності паливної системи, можлива поява пропусків запалювання.

Ступінь нагріву свічки (калільне число). Тепло, що передається електродам запалювача в результаті згоряння палива, розподіляється шляхом, показаному на малюнку 2.

Рисунок 2. Розподіл тепла свічки запалювання при згорянні палива

- охолоджуюча рідина

- охолодження при подачі паливоповітряної суміші через впускний клапан

Ступінь, коли відбувається розсіювання тепла, одержуваного свічкою, називається ступінь нагріву (рисунок 3). Свічки з високим ступенем розсіювання тепла називають холодними, з низьким ступенем розсіювання тепла називають гарячими. Це значною мірою визначається температурою газу всередині камери згоряння і конструкцією свічки.

Рисунок 3. Ступінь нагрівання свічки

- "Холодні" свічки

- "Гарячі" свічки

- Газова кишеня

У «холодних» свічок довгий металевий цоколь і більше площа поверхні, що охолоджується, схильна до впливу полум'я і газу. Гарне розсіювання тепла. У свічок з низьким ступенем розсіювання короткий цоколь і невелика площа поверхні, що охолоджується.

Залежність між температурою запалювача та швидкістю транспортного засобу виражена графіком на малюнку 4. Існують обмеження за температурою, при досягненні якої свічки не повинні експлуатуватися: найменше значення температури самоочищення та верхнє значення капильного запалювання. Хороша робота забезпечується при нагріванні центрального електрода від 500 до 950 °С.

Малюнок 4. Вплив швидкості пересування на ступінь нагрівання свічки

- Низький ступінь нагрівання свічки

- Нормальна робота свічки

- Високий ступінь нагрівання свічки

S — Швидкість транспортного засобу

T - Температура свічки

Температура самоочищення свічки

Коли температура осердя становить 500 °С або нижче в процесі займання і згоряння паливоповітряної суміші відбувається виділення вільного вуглецю, паливо повністю не згоряє і осідає на поверхні ізолятора та металевого цоколя, створюючи «містки» з нагару між ізолятором та корпусом. Відбуваються витікання електрики, неповне іскроутворення, викликаючи збої запалювання. Температура в 500 ° С називається температурою самоочищення свічки, так як за більш високих температур вуглець згоряє повністю.

Температура утворення калільного запалювання

При нагріванні осердя вище 950 ° С відбувається напальне запалювання. Це означає, що електрод виступає як джерело тепла і займання палива відбувається без іскри. Таким чином, падає потужність двигуна, що призводить до підвищеного зносу електродів та пошкодження ізолятора.

Ступінь нагріву

Свічки з низьким ступенем розсіювання тепла обладнані сердечником, температура якого підтримується навіть за низької швидкості пересування. Тому вони легко досягають температури самоочищення, не дозволяючи вуглецю осідати на ізоляторі.

З іншого боку, центральний електрод з високим ступенем нагрівання не піддається легкому нагріванню, що не дозволяє їм досягти температури калільного запалення навіть при високій швидкості та підвищеному навантаженні. Цей тип свічки застосовується на швидкісних та потужних моторах. Вибір свічки з відповідним діапазоном нагрівання повинен ґрунтуватися на характеристиках двигуна та умовах експлуатації.

Ступінь нагрівання свічки залежить від сезону використання

Коли температура повітря влітку висока, температура повітря на вході вища, що збільшує навантаження на двигун. У такий час краще вибрати свічки з більш високим діапазоном нагріву.

Велика потужність двигуна потребує встановлення свічок із вищим діапазоном нагріву.

Якщо потужність була збільшена за рахунок тюнінгу, відбудеться підвищення температури в циліндрі, провіснику калільного запалювання. Щоб уникнути подібного, підвищуйте калільне число і рівень теплостійкості.

Підведемо підсумок

Калільне число означає відповідність свічки до умов нормальної роботи. Температура паливної суміші при згорянні перевищує 1800 - 2000°С. Якщо свічка правильно підібрана до певного типу двигуна, процес запалення паливної суміші буде оптимальним для згоряння палива і спалювання утворених відкладень:

не відбудеться перегрів свічки та передчасне займання, зване запаленням гартальним, коли мікс повітря і палива займається від займаних поверхонь камери згоряння (електроди свічки, випускний клапан, товстий нагар);

не відбудеться детонації, специфічного постукування, що виявляється при функціонуванні на низько октановому паливі зі зростанням навантаження на мотор, коли частина суміші згоряє швидше за звичайне, утворюючи ударну хвилю в камері згоряння.

При оптимальному функціонуванні всіх складових двигуна нижня частина свічки нагрівається до 600 градусів, відбувається вигоряння масла та надлишків палива, що потрапляють на електроди, виконуючи процедуру самоочищення. При невідповідності калільного числа характеристик експлуатації, відкладення на елементах циліндра відбуваються активніше, ніж вигоряють.

Однак можливі ситуації застосування відмінного від рекомендованого калільного числа. Збільшення числа спалить нагар у зношеному моторі, що працює більшу частину часу на холостому ходу, або автомобілі, що використовується для коротких відрізків. За відсутності проблем із нагаром двигуна гарячі свічки протипоказані, виникає ризик передчасного займання, детонації.

Особливі авто (перегонові, що працюють на підвищених навантаженнях, високих оборотах тривалий час) віддають перевагу «холодним» свічкам, мінімум ймовірності прояву калільного запалювання. Холостий хід та мала швидкість приведуть боліди до утворення відкладень на поршневій групі.

На сьогоднішній день багато виробників випускають свічки з розширеним інтервалом нагріву, впроваджуючи сердечник із міді або платини. Мідь - відмінний провідник тепла, що дозволяє ізолятору витримувати підвищений нагрів, спалюючи забруднюючі відкладення до стану калільного запалення. Платина також відмінно відводить тепло від осердя.

Корисна інформація

А Ви знаєте, що на свічках запалювання найбільше іридію, ніж будь-де! Іридієвий сплав наносять на центральний електрод лазерним зварюванням зниження електричної ерозії.

Доброго вам дня! Вітаю Вас на сторінках цього блоґу. Далеко не останнє місце, у цьому найскладнішому механізмі, як автомобіль, займають свічки запалювання. Навіть більше, це один із найважливіших елементів двигуна. І від того, наскільки чітко вони працюють, як добре їх доглядають, залежатиме якість роботи двигуна.

Все про свічки запалювання: принцип роботи, особливості експлуатації та догляду.

Отже. Свічка запалювання – це пристрій, який підпалює суміш із палива та повітря, у бензинового типу. Виробляється підпал електричним зарядом, що виникає між електродами, і напругою кілька тисяч вольт.

Сьогодні, до свічок висувають особливі вимоги. Адже на них діють різні навантаження. Зокрема зміни режиму роботи, від руху трасами на повному газу, до тихих поїздок із частими зупинками у міському режимі. А в процесі всього цього позначаються теплові, механічні та хімічні навантаження.

Вибір запалювання свічок.

Вимоги, які висуваються до сучасних пристроїв:

1. Хороші ізоляційні властивості. Сучасні свічки повинні працювати за температури 1000 градусів.

2. Надійна робота при високій (до 40 000 Вольт) напрузі.

3. Опір тепловим ударам та хімічним процесам, що відбуваються в камері згоряння.

4. Відмінною теплопровідністю повинні мати електроди та ізолятор.

Свічки повинні забезпечувати стабільну роботу двигуна на кожному з режимів: як у холостому, так і за максимальної продуктивності. Головні характеристики свічок запалювання , це калільне число, робоча температура, теплова характеристика, самоочищення, величина іскрового проміжку та число бічних електродів.

Напальне число.

Ця характеристика показує, за якого тиску виникає калільне запалювання в циліндрі, тобто при контакті з нагрітими ділянками свічки, а не від іскри. Цей параметр повинен чітко відповідати тому, який рекомендований для вашого двигуна. Можна використовувати свічки з дещо більшим гартальним числом, і то лише якийсь час, але в жодному разі не можна встановлювати свічки з меншим значенням.

Робоча температура свічки.

Це говорить про температуру робочої частини свічки у режимі двигуна. За всіх його режимів роботи температура повинна бути в межах 500-900 градусів. При будь-якому розкладі, чи то холостий хід, чи режим роботи на повну потужність, температура повинна залишатися в заданих межах.

Теплова характеристика

Тут йдеться про залежність теплового конуса ізоляції від режиму роботи двигуна. Щоб збільшити робочу температуру тепловий конус збільшують. Однак не можна його нагрівати вище 900 градусів, оскільки виникне гартальне запалення.

Виходячи з теплової характеристики, свічки можна розділити на два види: холодні та гарячі.

Холодні свічки запалюваннявикористовуються, якщо нагрівання буде менше температури калільного запалювання при максимальних потужностях двигуна. Такі свічки прослужать менше, якщо вони для даного двигуна «холодні», оскільки не нагріватимуться до температури самоочищення від нагару.

Гарячі свічки запалюванняпризначаються тим двигунів, яким потрібно досягати температури очищення від нагару при невеликих теплових навантаженнях. Якщо свічки будуть «гарячі», ніж потрібно, то вони викликатимуть гартове запалювання.

Самоочищення свічок.

Кількісної оцінки ця характеристика не піддається. Майже всі виробники говорять про те, що їхня продукція має найвищий ступінь до самоочищення. Однак, за ідеєю, свічки взагалі не повинні покриватися нагаром. Тільки от у реальних умовах цього майже не досягти.

Число бічних електродів.

Зазвичай електродів на свічках два: один електрод центральний, і один бічний. Але зараз виробники стали штампувати і чотириелектродні свічки. Однак це не означає, що буде чотири іскри. Їхнє призначення в тому, щоб зробити стабільне іскроутворення. Це дозволить збільшити термін служби свічок і покращить роботу двигуна на малих оборотах.

Іскровий проміжок.

Іскровим проміжком називають відстань між бічним і центральним електродами. Кожен тип свічок має певний зазор, який неможливо відрегулювати. І якщо вам вдалося «змінити» цей зазор, то єдиний спосіб повернути все на місце, придбати нові свічки.

Експлуатація та догляд за свічками запалювання.

Догляд за свічками запалювання цілком і повністю пов'язаний з особливістю експлуатації автомобіля. Давайте розберемо основні моменти:

Коли встановлюватимете свічки, затягувати їх слід тільки з рекомендованим моментом. Найкраще взяти динамометричний ключ, ним можна обмежити момент натяжки.

Перевіряйте, чи справна система запалювання автомобіля. Пізніше, або навпаки раннє запалювання, погані контакти проводів свічок, проблеми в ланцюгу високої напруги - все це може негативно позначитися не тільки на свічках, але і в цілому на роботі двигуна.

Велику роль відіграє якість палива. Заправляйте тільки на перевірених АЗС, і лише якісним паливом. Так як якщо в бензині будуть домішки заліза, це викличе червоний нагар на свічках запалювання.

Середній ресурс свічки запалювання становить від 25000 до 35000 кілометрів. І щоб вони прослужили весь цей час, а також для забезпечення якісної роботи двигуна, час від часу слід їх знімати та проводити огляд.

При огляді приділіть увагу конусу запалення, там може бути утворений нагар, який дуже багато може сказати про стан двигуна. Наприклад: якщо нагар чорний і маслянистий, значить у картері надлишок олії. Чорний і сухий означає занадто тривалу роботу на холостих обертах або недостатнє навантаження. Білий нагар говорить про перегрівання, або надто раннє випередження запалювання.

Далі доведеться цю свічку від нагару очищати. Способів очищення існує кілька: фізичний та хімічний. При фізичному очищенні нагар видаляється за допомогою наждакової шкірки або металевої щітки. При цьому не можна використовувати будь-які гострі предмети, оскільки вони можуть пошкодити керамічний ізолятор свічки, через що збільшиться утворення нагару і свічка вийде з ладу раніше часу.

При хімічному очищенні свічки витримують у бензині, висушують, потім півгодини тримають у розчині 20% оцтовокислого ацетату. Після цього їх очищають щіткою, промивають водою та висушують. Оцтову кислоту слід нагріти, але не більше ніж 90 градусів. Робіть все це в приміщенні, що добре провітрюється, і подалі від відкритого вогню, так як і бензин, і пари оцтової кислоти дуже небезпечні.

Після того, як свічки будуть очищені, перевірте проміжок між електродами. Рекомендований проміжок для вашого автомобіля ви можете дізнатися з його посібника з експлуатації. Перевірити величину зазору можна за допомогою круглого щупа. Ну а регулювання можна зробити шляхом підгину бокового електрода. Але робити це слід обережно, тому що якщо зазор буде недостатнім, можливе замикання між електродами, а якщо надлишковим, можлива відсутність іскри або велика втрата її потужності.

Пам'ятайте, свічка запалювання – це один із найважливіших елементів двигуна. І її несправність сильно позначиться з його продуктивності. І щоб не допустити цього, слід дотримуватися всіх вищевказаних заходів. Удачі вам!