У практиці діагностування амортизаторів та підвіски застосовують метод вимірювання зчеплення коліс із дорогою та метод вимірювання амплітуди.

Схема методу діагностування зі зчеплення коліс з дорогою представлена на малюнку:

Мал. Схема методу діагностування амортизаторів зі зчеплення коліс із дорогою: 1 – колесо автомобіля; 2 – пружина; 3 – кузов; 4 – амортизатор; 5 – вісь автомобіля; 6 - вимірювальний майданчик

При цьому методі база коливань у нижній частині жорстка і пружна тільки у верхній частині. Технологія перевірки амортизаторів та підвіски при використанні методу зчеплення коліс із дорогою полягає в наступному. Спочатку колесо автомобіля, що перевіряється, встановлюється точно посередині вимірювального майданчика амортизаторного стенду. У стані спокою вимірюється статична вага колеса. Потім включається привід переміщення однієї з майданчиків у вертикальному напрямку (спочатку лівої, потім правої). За допомогою електродвигуна здійснюється періодичне збудження коливань із частотою 25 Гц; при цьому вимірювальний майданчик переміщається як жорстка ланка. Отримана в результаті динамічна вага колеса (вага на плиті при частоті коливань 25 Гц) порівнюється зі статичною вагою шляхом поділу першого другого.

приклад. Нехай статична вага колеса при частоті 0 Гц дорівнює 500 кг, а динамічна вага при частоті 25 Гц дорівнює 250 кг. Тоді коефіцієнт падіння ваги колеса (у відсотках), виміряний методом зчеплення коліс з дорогою, складе (250/500) * 100 = 50 %.

Отримані значення коефіцієнта падіння ваги лівого та правого коліс та їх різниця (у відсотках) виводяться на екран монітора.

Стан амортизаторів характеризується такими співвідношеннями:

- хороше - не менше 70% (для спортивної підвіски - не менше 90%)

- слабке – від 40 до 70 (від 70 до 90)

- дефектне - менше 40% (від 40 до 70%)

Результати оцінки стану амортизаторів не повинні відрізнятися більш ніж на 25% бортів транспортного засобу. Обробка результатів базується на емпіричних значеннях, отриманих за допомогою серійних досліджень автомобілів різних виробників. При цьому передбачається, що у середнього автомобіля жорсткість амортизаторів, як правило, збільшується зі збільшенням навантаження на вісь.

Розглянутий метод має такі недоліки: результати вимірювань залежать від тиску повітря в шині автомобіля, що діагностується; при діагностуванні обов'язково розташування колеса точно посередині майданчика стенда амортизатора; додаток постійних зовнішніх сил, бічних сил впливає на бічне переміщення автомобіля, що позначається на результатах тестування.

Діагностування за методом вимірювання амплітуди, яке застосовується на обладнанні фірм «Боге» та МАХА, більш прогресивне. Майданчик стенду підвішений на гнучкому торсіоні, база коливань пружна як у верхній, так і в нижній частині, що дозволяє вимірювати не тільки вагу, але й амплітуду коливань на робочих частотах.

Технологія перевірки амортизаторів та підвіски за методом вимірювання амплітуди полягає в наступному. Колесо автомобіля, встановлене на майданчик стенду, коливається із частотою 16 Гц та амплітудою 7,5…9,0 мм. Після включення електродвигуна стенда колесо автомобіля коливається відносно мас автомобіля, що покояться, частота коливань збільшується до досягнення резонансної частоти (зазвичай 6 ... 8 Гц).

Мал. Схема методу діагностування амортизаторів за амплітудними коливаннями (позначення ті ж, що на попередньому малюнку)

Після проходження точки резонансу примусове порушення коливань припиняється вимкненням електродвигунів стенду. Частота коливань збільшується та перетинає точку резонансу, в якій досягається максимальний хід підвіски. При цьому здійснюється вимірювання частотної амплітуди амортизатора.

Робочі характеристики амортизатора визначаються в «дросельному» та «клапанному» режимах. У дросельному режимі, коли максимальна швидкість поршня не більше 0,3 м/с, клапани відбою та стиснення в амортизаторі не відкриваються. У клапанному режимі, коли в амортизаторі максимальна швидкість поршня більше 0,3 м/с, клапани відбою та стиснення відкриваються, причому тим більше, чим більша швидкість поршня.

Діаграми при випробуванні амортизатора на стенді записуються в дросельному режимі при частоті 30 циклів за хвилину, ході поршня 30 мм, максимальна швидкість 0,2 м/с. У разі коли амортизатор випробовується в амортизаторній стійці, хід поршня становить 100 мм. Діаграми записуються в клапанному режимі при частоті 100 циклів за хвилину, в такому ж ході поршня, що і в дросельному режимі, і при максимальній швидкості поршня 0,5 м/с.

При випробуванні амортизаторів дефектом вважається поява рідини на штоку і у верхній кромці манжети стійки або сальника амортизатора за умови, що рідина з'являється знову після місця протікання течі. Дефектом вважається наявність стукотів, скрипів та інших шумів, за винятком звуків, які пов'язані з перетіканням рідини через клапанну систему, а також наявність надлишкової кількості рідини («підпір»), емульсування рідини, недостатня кількість рідини («провал»).

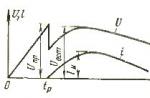

Дефектом вважається відхилення форми кривих діаграм від еталонної. На малюнку показана еталонна форма діаграми та форма діаграми амортизатора з дефектами.

Мал. Діаграми роботи справного та дефектного амортизаторів: I, II, III – ділянки, що свідчать про наявність відповідно емульсування рідини, «провалу» та «підпору»; Ро, Рс - сили опору при ході відбою та ході стиснення

Амплітуда коливань визначається за рухом наступного за колесом перевірного майданчика та реєструється. При цьому вимірюється також максимальне відхилення (максимальна амплітуда коливань). Він перераховується і відображається на екрані монітора окремо для лівого та правого амортизаторів. За графіком коливань на екрані монітора можна оцінити ефективність амортизаторів, навіть не знаючи параметрів, закладених виробником: що менше амплітуда резонансу на графіці, то краще працює амортизатор.

Мал. Амплітуда коливань амортизатора

Приклад документування результатів перевірки амортизаторів передньої та задньої осей автотранспортного засобу на стенді показано на малюнку.

Мал. Дані контролю амортизаторів

Виміряні для кожного колеса на частоті резонансної значення амплітуди коливань виводяться в міліметрах. Крім того, для обох амортизаторів однієї осі виводяться різниці ходу коліс. Завдяки цьому можна судити про взаємний вплив обох амортизаторів однієї осі.

Стан амортизаторів за амплітудним показником визначається наступним чином:

- гарне - 11...85 мм (для задньої осі масою до 400 кг - 11.75 мм)

- погане - менше 11

- зношене – понад 85 мм (для задньої осі масою до 400 кг – понад 75 мм).

Різниця ходу коліс не повинна перевищувати 15 мм.

На стендах для перевірки амортизаторів, наприклад фірми МАХА, можна шукати шуми підвіски. У цьому режимі оператор може задавати частоту обертання ротора (від 0 до 50 Гц). Без режиму пошуку шумів джерело шуму необхідно шукати за частки секунди, доки загасають коливання підвіски.

ТО стендів для перевірки амортизаторів і підвіски включає перевірку кріплення стенда до основи, а також всіх різьбових з'єднань через кожні 200 годин роботи і не менше одного разу на рік. Через кожні 200 год роботи важелі стенду змащують густим мастилом.

Тривала експлуатація автомобіля на ґрунтових дорогах або з поганим асфальтовим покриттям неминуче призводить до підвищеного зносу підвіски автомобіля. На тлі суттєвих навантажень, тривалої роботи «сипеться» вся ходова частина автомашини, у тому числі й амортизатори. Розглянемо у цій статті явні ознаки несправності амортизаторів та існуючі методи діагностики.

Можна по-різному діагностувати ознаки несправності амортизаторів:

- роблять огляд візуальний;

- "тестують" реакцію підвіски в режимі похитування;

- під час руху оцінюють керованість транспорту;

- здійснюють інструментальний контроль (діагностика стендова).

Розглянемо по порядку подані підходи.

Найбільш достовірним варіантом є візуальний огляд на ремонтній ямі. До речі, такий спосіб є найдешевшим. Оглядаючи амортизатори, необхідно на поверхні деталей виявити потемніння від олії. Пам'ятайте, що потік масляних тут не повинно спостерігатися. Цей фактор відзначає втрату герметичності компонентів амортизаторів. Отже, подібний амортизатор недовго прослужить. Якщо ви сумніваєтеся в результаті, такий амортизатор варто протерти насухо, а через пару днів повторно провести візуальний огляд. Розглядаючи конструкцію, оцініть стан пильовиків, буфер відбою – тут можливі також сліди олії. Можна оцінювати амортизатор, вивчивши стан шин. Якщо на кромці шини проглядаються нерівномірні плями зносу, це дефект викликаний впливом несправного амортизатора.

З'ясуємо суть тесту на похитування.

Цей простий метод дозволяє виявити явно «убитий» елемент. Потрібно розкачати авто за кут. Потім відпускають машину донизу. Занадто тривале розгойдування за інерцією або різка зупинка в якомусь одному положенні - явні ознаки несправності амортизатора з того боку автомобіля, де ви докладали зусиль для його розгойдування. Нехарактерний скрегіт, цокіт, клацання або навіть стукіт у виникають у процесі розгойдування автомобіля - також привід для більш детальної діагностики стану амортизаторів. Сторонні звуки в підвісці при русі автомобіля по вибоїнах теж явний знак неполадок в амортизаторах.

Цей простий метод дозволяє виявити явно «убитий» елемент. Потрібно розкачати авто за кут. Потім відпускають машину донизу. Занадто тривале розгойдування за інерцією або різка зупинка в якомусь одному положенні - явні ознаки несправності амортизатора з того боку автомобіля, де ви докладали зусиль для його розгойдування. Нехарактерний скрегіт, цокіт, клацання або навіть стукіт у виникають у процесі розгойдування автомобіля - також привід для більш детальної діагностики стану амортизаторів. Сторонні звуки в підвісці при русі автомобіля по вибоїнах теж явний знак неполадок в амортизаторах.

Оцінюємо керованість під час руху.

Конструкція вважається несправною, якщо на швидкості понад вісімдесят км/год автомашина починає " нишпорити " з боку в бік, як у колії. Така поведінка, також, спостерігається і на нижчих швидкостях, але дорозі з великою кількістю нерівностей за курсом руху - стійкість різко зменшується, виникає вертикальне розгойдування, з'являються сторонні звуки. На швидкісних поворотах реакція автомашини на кермо знижується. Найчастіше розвиток симптомів відбувається поступово і водій до подібної поведінки автомобіля звикає, не звертаючи увагу на розвиток руйнівних процесів у конструкції амортизаторів.

Контроль інструментальний (діагностика на стенді).

Безумовно, найточніший і найповніший метод діагностики. За допомогою випробувальних стендів оцінюється демпфуючі властивості кожного амортизатора окремо. Вібраційний стенд на виході надасть діаграму результатам вимірів осьових коливань. Можна визначити стан компонентів, порівнюючи діаграму і допустиму величину осьових коливань справного амортизатора.

Безумовно, найточніший і найповніший метод діагностики. За допомогою випробувальних стендів оцінюється демпфуючі властивості кожного амортизатора окремо. Вібраційний стенд на виході надасть діаграму результатам вимірів осьових коливань. Можна визначити стан компонентів, порівнюючи діаграму і допустиму величину осьових коливань справного амортизатора.

P.S. Пропоную вам подивитися кумедне відео в якому розповідається як виявити ознаки несправності амортизаторів за допомогою досить незвичайного методу методом палиці!

ВАЗ, класика. Діагностика несправностей амортизаторів за допомогою палиці!

Інформація про статтю:

Тривала експлуатація автомобіля на ґрунтових дорогах або з поганим асфальтовим покриттям неминуче призводить до підвищеного зносу підвіски автомобіля. На тлі суттєвих навантажень, тривалої роботи «сипеться» вся ходова частина автомашини, у тому числі й амортизатори.

Ознаки несправності амортизаторів

Дата публікації: 01/08/2016

Випробувальний стенд - найточніший і найповніший метод діагностики. За допомогою випробувальних стендів оцінюється демпфуючі властивості кожного амортизатора окремо. Вібраційний стенд на виході надасть діаграму результатам вимірів осьових коливань.

Після очищення деталі контролюють і сортують (дефектують).

Дефектування - визначення технічного стану деталей; сортування їх на придатні, які потребують ремонту та непридатні; визначення маршруту для деталей, які потребують ремонту.

До придатнихвідносяться деталі, у яких відхилення у розмірах і формі знаходяться в межах зносу, що допускається, зазначеною в технічних умовах на ремонт машини.

Підлягають ремонту деталі, знос яких вище допустимого, або є інші дефекти, що відновлюються.

Непридатнимидеталями є ті, відновлення яких неможливе або економічно недоцільне внаслідок великого зношування та інших серйозних дефектів (деформації, злами, тріщини).

Причинами вибракування деталей в основному є різноманітні види зношування, які визначаються такими факторами:

конструктивним- гранична зміна розмірів деталей обмежена їхньою міцністю та конструктивною зміною сполучення;

технологічним- гранична зміна розмірів деталей обмежується незадовільним виконанням нею службових функцій у роботі вузла чи агрегату (так, знос шестерень насоса не забезпечує тиску чи продуктивності нагнітання та інших.);

якісним- Зміна геометричної форми деталей при зносі погіршує роботу механізму або машини (знос молотків, щік дробарок та ін);

економічним- допустиме зменшення розмірів деталей обмежується зниженням продуктивності машини, збільшенням втрати потужності, що передається на тертя в механізмах, збільшенням витрати мастила та іншими причинами, що впливає на собівартість виконуваної роботи.

Дефектування деталей обладнання здійснюється відповідно до технічних умов, які включають: загальну характеристику деталі (матеріал, термічна обробка, твердість та основні розміри); можливі дефекти, допустимий без ремонту; гранично допустимий розмір деталі для ремонту; ознаки остаточного шлюбу. Крім того, в технічних умовах наводяться вказівки про відхилення від геометричної форми (овальність, конусність).

Технічні умови на дефектування оформляються у вигляді спеціальних карт, в яких крім перелічених даних, вказуються способи відновлення та ремонту деталей.

Дані, що наводяться в технічних умовах, що стосуються допустимих і граничних значень зносів і розмірів, повинні ґрунтуватися на матеріалах по

вивченню зношування з урахуванням умов роботи деталей.

Деталі дефектують та контролюють візуально та за допомогою міряльного інструменту,а в окремих випадках із застосуванням пристроїв та вимірювальних приладів. Візуально перевіряють загальний технічний стан деталей та виявляють видимі зовнішні дефекти. Для кращого виявлення поверхневих дефектів, рекомендується попередньо ретельно очистити поверхню і потім протруїти її 10-20% розчином сірчаної кислоти. Крім того, при візуальному методі дефекти виявляють за допомогою остукування та обмацування деталей.

Контроль прихованих дефектів здійснюють гідравлічним, пневматичним, магнітним, люмінесцентним і ультразвуковим мороками, а також рентгенівськими променями.

Гідравлічний та пневматичний методи дефектування застосовують для контролю деталей та вузлів на герметичність (водо- та газонепроникність) та виявлення тріщин у корпусних деталях, судинах. Для цього використовують спеціальні стенди, оснащені ємностями та насосними системами.

Магнітний метод дефектування деталей ґрунтується на появі магнітного поля розсіювання при проходженні через дефектну деталь магнітного потоку. В результаті на їх поверхні під цими дефектами змінюється напрямок ліній магнітного поля (рис. 22) внаслідок неоднакової магнітної проникності.

/ спосіб контролю- для виявлення дефектів (тріщин та ін.) поверхню деталі покривають феромагнітним порошком (прожарений окис заліза-крокус) або суспензією, що складається з двох частин гасу, однієї частини трансформаторної олії та 35-45 г/л дрібнодрібного феромагнітного порошку (окалини). Для чіткішого виявлення обурення магнітного поля на світлих деталях рекомендується застосовувати чорні магнітні порошки, на темних поверхнях - червоні. Цей вид контролю чутливіший при виявленні внутрішніх дефектів деталі і застосовується при невідомих магнітних характеристиках матеріалу деталі.

2 спосіб контролю -виявлення поверхневих тріщин та дрібних та середніх деталей, виготовлених тільки з високовуглецевих та легованих сталей. Він продуктивніший і зручніший за I спосіб. Для кращого виявлення дефектів використовують різні види намагнічування деталей. Поперечні тріщини краще виявляються при

поздовжньому намагнічуванні, а поздовжні та розташовані під кутом - при циркулярному намагнічуванні.

Поздовжнє намагнічування ведеться в полі електромагніту або

Мал. 23. Схеми способів намагнічування деталей:

а, б -поздовжнє; в. г -циркулярне; д,е-комбіноване; 1 - деталь, що намагнічується; 2 - електромагніт соленоїда (рис. 23, а, б),циркулярне - пропусканням змінного або постійного струму великої сили (2000-3000 А) через деталь або мідний стрижень, встановлений в отвір пустотілих деталей - втулки, пружини та ін. (Рис. 23, в, г). Для виявлення дефекту будь-якого напрямку за один прийом використовується комбіноване намагнічування (рис.23, д, е).

Після магнітної дефектоскопії деталі необхідно промити в чистому трансформаторному маслі та розмагнітити. Схема пристрою магнітної дефектоскопії показана на рис. 24. Прилад складається з приладу для намагнічування 2, магнітного пускача 3 та трансформатора 4.

Прилад для циркулярного намагнічування є стійкою, до якої нерухомо закріплений стіл з нижньою контактною мідною плитою і рухома головка з контактним диском, що переміщається по стійці. Деталь 1 щільно затискають між контактною плитою і включають трансформатор (або батарею акумулятора). Струм від вторинної обмотки трансформатора напругою 4-6 підводиться до мідної плити і контактного диска і при контакті з деталлю 1 відбувається намагнічування, яке продовжується 1-2 с. Потім деталь занурюють у ванну із суспензією на 1-2 хв, виймають та оглядають для визначення місць дефекту.

На ремонтних підприємствах найбільшого поширення набув універсальний магнітний

дефектоскоп типу М-217, який дозволяє проводити циркулярне, поздовжнє та місцеве намагнічування, магнітний контроль та розмагнічування.

Дефектоскоп складається з силового агрегату, за допомогою якого створюється магнітне поле, намагнічуючий пристрій (контакти та соленоїд) та ванни для магнітної суспензії.

Промисловість випускає й інші магнітні дефектоскопи: стаціонарні - ПЕД-2 та 77ПМД-ЗІ, а також переносний 77МД-1Ш та напівпровідниковий ППД.

Переносні дефектоскопи дозволяють контролювати деталі безпосередньо на машинах, особливо великі деталі, які важко чи неможливо зняти та дослідити за допомогою стаціонарних установок.

Методом магнітної дефектоскопії можна контролювати лише сталеві та чавунні деталі, встановлюючи зовнішні та внутрішні дефекти розміром до 1-10 мкм.

Люмінесцентний метод контролю деталей заснований на здатності деяких речовин флюоресцировать (поглинати) променисту енергію та віддавати її у вигляді світлового випромінювання протягом деякого часу при збудженні речовини невидимими ультрафіолетовими променями.

Цим методом виявляють поверхневі дефекти типу волосяних тріщин на деталях із немагнітних матеріалів. На поверхню досліджуваної деталі наносять шар флюоресцентної рідини, яка за JO-15 хв проникає у всі поверхневі дефекти. Після цього надлишок рідини видаляють із поверхні деталі. Потім на

протерту поверхню наносять тонкий шар порошку, що виявляє, який витягує з тріщин і інших дефектів прониклу туди флюоресцентну рідину. Після опромінення поверхні деталі ультрафіолетовим світлом ті місця, з яких була витягнута рідина, що флюоресціює, починають світитися, вказуючи на локалізацію поверхневих дефектів.

Як флюоресцентну рідину застосовують суміш з 85% гасу, 15% малов'язкого мінерального масла з добавкою 3 г на літр емульгатора ОП-7, а порошки, що виявляють, складаються з окису магнію або селікогеля. Джерелами ультрафіолетового випромінювання є ртутно-кварцові лампи типу ПРК-1, ПРК-4, 77ПЛУ-2 і СВДШ зі спеціальним світлофільтром УФС-3. Застосовуються також

переносна установка ЛЮМ-1 та стаціонарний дефектоскоп ЛДА-3.

За допомогою люмінесцентного методу можна визначати поверхневі дефекти розмірами 1-30 мкм.

Ультразвуковий метод контролю заснований на відображенні ультразвукових коливань від наявних внутрішніх дефектів деталі при проходженні їх через метал внаслідок різкої зміни густини середовища.

Мал. 25. Схеми дії ультразвукових дефектоскопів:

а -тіньовий метод (дефект не виявлений); б-тіньовий метод (дефект виявлений);

- метод відображення

У ремонтному виробництві існують два способи ультразвукової дефектоскопії: звукової тіні та відображення імпульсів (сигналів). При способі звукової тіні(рис. 25, а, б)ультразвуковий генератор / впливає на п'єзоелектричну пластину 2,

яка в

свою чергу діє на досліджувану деталь 3.

Якщо на шляху ультразвукових хвиль 4

виявляється дефект 6,

то вони відіб'ються і не потраплять на приймальну п'єзоелектричну пластинку 5, в результаті чого за дефектом з'явиться тінь, яку відзначає реєструючий прилад 7.

При способі відображення(рис. 25, в)від генератора 12

через п'єзоелектричний випромінювач 9

ультразвукові хвилі передаються на деталь 3,

проходячи її і відбившись від її протилежного кінця, повертаються до приймального щупа 8.

За наявності дефекту 6

імпульси ультразвуку позначаться раніше. Потрапили на приймальний щуп

8

і перетворені на електричні сигнали імпульси подаються через підсилювач 10

в електроннопроменеву трубку 11.

За допомогою генератора розгортки 13,

включається одночасно з генератором 12,

сигнали отримують горизонтальну розгортку променя на екрані трубки 11 де виникає початковий імпульс у вигляді вертикального піку. Відбиваючись від дефекту, хвилі швидше повертаються, і екрані з'являється другий імпульс, отстоящий від першого з відривом /j. Третій імпульс відповідає сигналу, відбитому від протилежного боку деталі. Відстань /2 відповідає товщині деталі, а відстань /t – глибині залягання дефекту. Вимірюючи час від моменту посилки імпульсу до прийому ехо-сигналу, можна визначити відстань до внутрішнього дефекту.

Для ремонтних цілей використовується удосконалений ультразвуковий дефектоскоп УЗД-7Н, виконаний за імпульсною схемою і дозволяє вести контроль виробів за способом відображених сигналів, а також за наскрізним просвічуванням (звукової тіні).

Максимальна глибина просвічування для сталі становить 2,6 м при плоских та 1,3 м при призматичних щупах, мінімальна глибина 7 мм. Крім того, наша промисловість випускає ультразвукові дефектоскопи ДУК.-5В, ДУК-6В, УЗД-ЮМ та ін з високою чутливістю, які можна застосовувати в ремонтному виробництві.

Контроль рентгенівськими променями ґрунтується на властивостях електромагнітних хвиль по-різному поглинатися повітрям та твердими тілами (металами). Промені, що проходять через матеріали, трохи втрачають свою інтенсивність, якщо на їхньому шляху зустрічаються порожнечі в контрольованій деталі у вигляді тріщин, раковин і пір.

Спроектовані на екран вихідні промені покажуть затемнені або яскравіше освітлені місця, що відрізняються від загального фону.

Ці плями та смуги різної яскравості вказують на дефекти у матеріалі. Крім рентгенівських променів, у дефектоскопії застосовують промені радіоактивних елементів-гамма-промені (кобальт-60, цезії-137 та ін.). Даний спосіб складний і тому на ремонтних підприємствах застосовується рідко (при контролі швів у корпусу печей, що обертаються, і млинів і т. п.).

Дефектування деталей фарбою широко використовується в ремонтній практиці при ремонті обладнання на місці встановлення його або в стаціонарних умовах при контролі великих деталей типу рам, станин, картерів та ін.

Сутність методу полягає в тому, що знежирену бензином досліджувану поверхню деталі забарвлюють спеціальною яскраво-червоною. Потім її змивають з деталі і останню забарвлюють білою нітроемаллю, яка вбирає в себе рідину, що проникла в дефекти деталі. Рідина, виступаючи на білому тлі деталі, вказує на форму та величину дефектів. На цьому принципі засновано визначення дефектів за допомогою гасу та крейдяної обмазки.

Контроль та дефектування різних деталей обладнання характеризуються певними особливостями, при яких застосовуються спеціалізований інструмент та обладнання.

Вали. Найпоширеніші дефекти валів - погнутість, знос опорних поверхонь, шпонкових канавок, різьблень, шліців, різьблень, шийок і тріщини.

Погнутість валів перевіряють у центрах токарного або спеціального верстата на биття, користуючись для цього індикатором, укріпленим на спеціальній стійці.

Овальність і конусність шийок колінчастої статі визначають виміром мікрометра у двох перерізах, віддалених від жолобників на відстані 10-15 мм. У кожному поясі вимір проводять у двох перпендикулярних площинах. Граничні розміри посадкових місць, шліців, шпонкових канавок оцінюються за допомогою граничних скоб, шаблонів та іншого вимірювального інструменту.

Тріщини валів виявляють зовнішнім оглядом, магнітними дефектоскопами та іншими методами. Вали та осі бракують, якщо виявлені тріщини глибиною понад 10% діаметра валу. Зменшення діаметра шийок валу при проточці (шліфуванні) у разі ударного навантаження допускається не більше ніж на 5%, а при спокійному навантаженні

понад 10%.

Зубчасті колеса. Про придатність зубчастих коліс до роботи судять в основному із зносу зуба за товщиною (рис. 26). Зуби заміряють за товщиною штангензубомірами, тангеціальними та оптичними зубомірами, шаблонами. Товщину зуба циліндричних зубчастих коліс

вимірюють у двох перерізах. У кожного зубчастого колеса вимірюють три зуби, розташовані один щодо іншого під кутом 120°. Перед початком виміру найбільш зношені зуби відзначають крейдою. Граничне зношування зуба по товщині (вважаючи по початковому колу) не повинно перевищувати: для відкритих передач (III-IVкласів) Підшипники кочення. Для контролю підшипників кочення застосовують пристосування різних типів, на яких визначають радіальні та осьові люфти у підшипниках. Радіальний а)

люфт перевіряють з використанням пристрою, представленого на рис. 27. Підшипник, що перевіряється, внутрішнім кільцем встановлюють на оправку і затискають гайкою. Зверху одним кінцем стрижень 4

упирається у поверхню зовнішнього кільця підшипника, а іншим – у ніжку контрольного мініметра 5.

Знизу одним кінцем стрижень 2

упирається в поверхню зовнішнього кільця підшипника, а іншим кінцем пов'язаний із системою важелів. Стрижень 4

проходить у трубці 3,

а стрижень 2

- У головці. Трубка 3

та стрижень 2

за допомогою важелів з'єднані з лінійкою 1,

по якій пересувається вантаж Р.Якщо вантаж Рзнаходиться з правого боку, трубка 3

тисне на зовнішнє кільце підшипника зверху - кільце переміститься вниз, внаслідок чого стрижень 4

теж переміститься вниз і на мініметрі 5

фіксують показання стрілки. Якщо вантаж Рпереміститься на ліву сторону, то на зовнішнє кільце підшипника тисне стрижень 2

- Кільце переміститься вгору. Стрижень 4

також переміститься нагору, при цьому знову фіксують показання мініметра. Різниця між показаннями стрілки мініметра і буде радіальним зазором у підшипнику, що перевіряється.

Планування ремонтних робіт

Технічне обслуговування та ремонт обладнання при системах ПВР планується річним планом (план-графік ПВР), який є складовою частиною техпромфінплану підприємства. Його розробляють на рік. Ремонт обладнання планують за місяцями. Планування ремонтних робіт та технічного обслуговування обладнання зводиться до визначення кількості та видів ремонту та технічного обслуговування, встановлення строків виконання цих робіт визначення їх трудомісткості, раціонального розподілу ремонтних робітників та чергового персоналу по цехах та ділянках, розрахунку необхідних матеріальних ресурсів та грошових витрат. Цей план розробляють на підставі запланованої кількості годин роботи машини на рік, даних про кількість годин, відпрацьованих машинами на початок року з початку експлуатації (або після капітального ремонту).

Річний план ремонту устаткування підприємства розробляється наприкінці кожного року наступний плановий період відділом головного механіка (ОГМ) заводу з участю цехових механіків, узгоджується з планово-производственным відділом і затверджується головним інженером підприємства. Елементи плану спочатку розробляють по цехах окремих виробництв і допоміжних дільниць підприємства, та був становлять зведений план ППР загалом підприємству.

На підставі річного плану технічного обслуговування та ремонту обладнання складають річний план-графік капітального ремонту обладнання, який є основним документом для фінансування капітального ремонту обладнання.

Місячні плани ремонту устаткування цехами складаються наприкінці кожного місяця наступного місяця виходячи з річного і квартального планів відділом головного механіка з участю цехових механіків. Місячний план проведення ремонту обладнання служить для оперативного керівництва та контролю здійснення системи ППР у цехах підприємства (підготовки заміни ремонтованих машин та ін.).

План ремонтно-механічного цеху та електроцеху на черговий місяць розробляється на підставі загального плану ПВР з ремонту машин та агрегатів, замовлень механіків з виготовлення запасних частин та ін.

В основу складання річного плану покладено фактичний стан обладнання, а також ремонтні нормативи, що наводяться в діючих інструкціях та положеннях ППР.

Чергування ремонтів, міжоглядових та міжремонтних періодів для машин по-різному, що пояснюється різними умовами їх експлуатації, а також термінами служби деталей.

Для обліку планування ремонтних робіт потрібно знати трудомісткість їх проведення.

Для попередніх підрахунків обсягу ремонтних робіт обладнання ділиться на групи (категорії) ремонтної складності, які враховують рівень складності та ремонтні особливості машин. Чим складніше обладнання, більше його основні розміри і вище необхідна точність або якість продукції, тим вище категорія складності його ремонту. Група ремонтної складності показує, скільки умовних ремонтних одиниць міститься у повній трудомісткості ремонту даної машини.

Кількісною характеристикою складності ремонту конкретних моделей обладнання служить трудомісткість їх капітального ремонту (QH). Зв'язок між категорією складності ремонту та трудомісткістю їх капітального ремонту визначається "залежністю"

де К к - норма трудомісткості ремонтної одиниці за капітального ремонту.

Норми трудомісткості умовної одиниці ремонтної складності у різних галузях промисловості будівельних матеріалів приймають різні, що пояснюється специфікою обладнання та умовами їхньої роботи. Так, в азбестоцементній промисловості як еталонний агрегат прийнята листоформувальна машина СМ-943, ремонтна складність якої становить 66 одиниць при одиниці трудовитрат, що дорівнює 35 чол-год. Ця умовна одиниця ремонтосложности механічної частини віднесено до 4-го чи 5-го розряду семиразрядной сітки відрядника, коли 65% посідає слюсарні та інші роботи і 35% на верстатні роботи.

У промисловості збірного залізобетону одна умовна одиниця ремонту складності по механічній частині технологічного обладнання за витратами на капітальний ремонт приймається рівною 50 чол-год, віднесена до 4-го розряду тарифної сітки відрядника.

Таблиця 3

Розподіл умовної одиниці ремонтної складності механічного (А"н), електротехнічного (Я"е) обладнання для промисловості збірного залізобетону

Група ремонтної складності обладнання заводів промислових будівельних матеріалів наводиться в галузевих положеннях ППР.

p align="justify"> Трудомісткість умовної одиниці ремонтної складності для обладнання збірного залізобетону для різних ремонтних робіт наводиться в табл. 3.

Загальна трудомісткість ремонту (чол-год) будь-якої машини з урахуванням ремонту її електроустаткування.

Qк = КмЧм+КеЧе, (40)

де Км та Ке - трудомісткість умовної одиниці ремонтної складності механічного та електротехнічного обладнання, чол-ч; Чм та Че - групи ремонтної складності механічного та електротехнічного обладнання.

Таблиця 4

Норми простою устаткування однією умовну одиницю ремонтосложности

Примітка. Працюючи підприємства у режимі шестиденної робочого тижня з одним вихідним днів норми простою машини приймаються з коефіцієнтом 1,15.

Тривалість простою машин при ремонті залежить від трудомісткості ремонту, складу та кваліфікації ремонтної бригади, технології ремонту та рівня організаційно-технічних заходів. Норма простою (доба) обладнання в ремонті (при 5-денному робочому тижні з двома вихідними)

де N – норма простою для обладнання збірного залізобетону, що визначається за табл. 4; r - група ремонту складності механічної або електротехнічної частини обладнання.

Час експлуатаційних випробувань машини після ремонту до загального простого не зараховується, якщо вона працювала нормально.

Тривалість простою (доба) обладнання в ремонті можна також визначити за формулою

де tі - норма часу виконання слюсарних робіт для машин першої групи ремонтної складності; r м – група ремонтосложності машини; М - коефіцієнт, що враховує метод виконання ремонтних робіт (при роботі без слюсарної підготовки деталей М = 1; за попередньої підготовки деталей М = 0,75-0,8; при вузловому методі ремонту М = 0,4-0,5); nс - кількість слюсарів, що працюють в одну зміну; tсм - тривалість зміни, год; С-кількість робочих змін на добу; Кп - коефіцієнт, що враховує перевиконання норм виробітку слюсарів (К = 1,25).

Система ППР устаткування виходить з теорії зносу деталей машин. Побудова структури ремонтного циклу машину грунтується на аналізі зміни працездатності машини протягом усього ремонтного циклу.

Важливою умовою, що визначає можливість застосування планово-попереджувальної системи, є кратність та повторюваність технічного обслуговування та планових ремонтів у ремонтному циклі. Ця умова у загальному вигляді визначається залежністю

де N – кількість деталей, що замінюються за ремонтний цикл; Тц – час роботи машини між двома найбільш складними ремонтами (ремонтний цикл); ti – середній термін служби (ресурс) деталей цієї групи до заміни; ni - кількість деталей із середнім терміном служби.

Побудова раціонального графіка ремонтного циклу можлива, якщо величини Тц і tt кратні між собою і дорівнюють цілому числу:

Pi = Тц / ti - (44)

Величина Pi називається коефіцієнтом змінності і показує, у скільки разів термін служби деталей цієї групи менше терміну служби до чергового складного ремонту. Ця величина визначає характер заходів технічного обслуговування та ремонтів, а також структуру ремонтного циклу.

Основним показником системи ППР є тривалість міжремонтного періоду. Він враховує надійність обладнання та методи його експлуатації.

Міжремонтний період слід визначати за граничною величиною кривої зношування характерної деталі та терміну служби (ресурсу), використовуючи правила математичної статистики.

Для обґрунтованого побудови системи ППР необхідно вибрати оптимальну структуру ремонтного циклу та мати величину ресурсів агрегатів для розрахунку тривалості міжремонтного періоду.

На практиці структура ремонтного циклу та інтервали міжремонтних періодів встановлюються на підставі статистичних даних за фактичними середніми термінами служби деталей машин.

В даний час ставиться завдання встановлювати параметри ремонтного циклу економічними розрахунками, а при створенні простий машини проектувати деталі з певними термінами служби, що відповідають ремонтному графіку.

Застукало? отже, потрібно вчасно знайти, за джерелом стороннього стуку, несправність у машині.

Джерел стороннього стуку, від зношування деталей, в автомобілі багато, і якщо вдасться вчасно визначити несправність і замінити зношену деталь, ремонт обійдеться набагато дешевше. Але для багатьох новачків це не так просто, і багато хто їздить до того моменту, поки машина остаточно не встане. Тільки ось метушні з ремонтом буде вже набагато більше і він уже обійдеться набагато дорожче. Щоб не доводити до цього, потрібно вміти визначати хоча б основні несправності ходової, описані в цій статті.

Про сторонні джерела шуму в двигуні, я вже писав і охочі можуть почитати, клацнувши ось по . У цій же статті ми поговоримо про основні несправності ходової частини автомобіля та стукіт, які видають зношені деталі ходової. І спробуємо розібратися в причинах стукотів, які можуть виникнути у передній підвісці та рульовому управлінні автомобілів, які мають підвіску МакФерсон. Це більшість іномарок і наші передньопривідні вітчизняні машини (ВАЗ 2108; 210,9; 2110 тощо). Хоча і задньопривідну класику теж трохи торкнемося (читайте нижче кульові опори).

До речі, навіть для ремонтників автосервісу, пошук справжньої причини стуку в передній підвісці типу Мак-Ферсон, не так і простий. І часто грішать на справну амортизаторну стійку, але справжня причина стукоту зовсім в іншому. Напевно думають, що через свій складний пристрій, вона ненадійна і недовговічна. Але недовговічність ще можна якось приписати вітчизняним машинам, але на іномарках ця деталь відпрацьовує на повну, і причина стукоту найчастіше походить від інших елементів ходової.

Взагалі будь-який стук у підвісці машини, потрібно негайно знайти і усунути, так як він служить тривожним сигналом для більш серйозних несправностей. Але почнемо все по порядку.

Рульове управління.

Додатково про пристрій і несправності рульового управління, раджу почитати ось в І почав я саме з рульового управління тому, що стукіт рульової рейки, дуже часто плутають зі стукотом стійкитипу Мак Ферсон. І плутають тому, що при русі автомобіля по дрібних нерівностях дороги, стукіт від рульової рейки чутний тільки з одного боку, тобто так само як і при несправності амортизаторної стійки, і саме це вводить в оману багатьох новачків. Але ж тряска відчувається і на самій «бублику» (кермо).

Основні причини стукоту в кермовому управлінні - це збільшений зазор у зачепленні рульової рейки та шестерні,від зношування зубів цих деталей, ну або від зношування опорних втулок рейки (часто ці втулки виготовляють не з бронзи, як раніше, а з якогось незрозумілого лайна). Точнісінько перевірити, що зносилося в цьому вузлі, допоможе простий прийом: посмикуйте рульові тяги вниз-вгору, спостерігаючи в цей момент за рухами рейки. Якщо вона стоїть нерухомо, то все добре, а якщо ходить вниз-вгору, то це означає зношені її втулки. Ну а якщо рульова рейка ще й повертається, то це означає, що є збільшений зазор між зубами шестірні і рейки. Але це можна усунути регулюванням. Також при цій перевірці можна виявити і зношені втулки кріплення рульових тяг до самої рейки.

Джерело стороннього стуку може виходити і від зношеного рульового шарніру, І його теж неважко перевірити. Для цього садимо помічника за кермо, і він повинен енергійно і без перехоплення (не змінюючи швидкості) обертати кермо вправо-ліворуч. Ви ж в цей час повинні промацувати шарніри рульових тяг, тобто візьміться рукою за шарнір так, щоб тримати в руці одночасно корпус шарніра і його палець, або жорстко з'єднані з ним частини рульового управління. При цій перевірці, ви виразно відчуєте навіть мінімальний люфт у рульовому шарнірі (якщо він зношений).

Верхня опора стійки амортизатора.

Пристрій верхньої опори можна розглянути на малюнку 1. Вона складається з гумової опори -депфера 2 і підшипника 3. З часом, через втрату пружності гуми депфера, з'являється приглушений стукіт, при наїзді на середні та великі нерівності дороги. Щоб точно переконатися в причині стукоту, потрібно заміряти зазор між опорою 2 і обмежувачем 1 (на автомобілі ВАЗ 2110 це не можна зробити, оскільки інженерам захотілося закрити цей вузол). І якщо виміри покажуть, що проміжок перевищує 1 сантиметр (10 мм), то гумову опору (депфер) необхідно замінити. Слід врахувати, що часто проміжок буває не рівномірний по колу (більше з одного боку і менше з іншого). Значить, вибираємо середнє значення.

І все-таки від чого виникає цей стукіт, адже дотику металевих деталей при пробої не відбувається? Але слід враховувати, що гідравлічна система амортизатора не встигає погасити короткі і різкі переміщення поршня в циліндрі стійки амортизатора. Для цього і існує гумова опора, яка, поки не стара, має потрібну пружність. Якщо ж енергоємність гуми з часом знижується, то удари вже депфіруються гірше і жорсткіше передаються на кузов машини, а металевий кузов на це відповідає гулом чи стукотом.

Стук від зносу підшипника опори. Цей стукіт практично так само проявляється, як і при втраті пружності опори -депфера, але він дзвінкіший і різкіший. Але повністю оцінити реальний стан підшипника можна лише демонтувавши стійку. І причому підшипник зношується нерівномірно і в його доріжках кочення з'являється нерівномірний виробіток, і саме на тій ділянці, де підшипник найбільше працює, тобто при прямолінійному русі машини. Виходячи з цього, можна виявити несправність підшипника, тобто якщо ви помітите, що стукіт з'являється тільки при прямолінійному русі, а при проходженні повороту зникає, значить причина стукоту саме підшипник опори.

Ще під час перевірки можна використовувати такий прийом. Попросіть помічника розгойдувати кузов машини донизу, а ви тим часом помацайте рукою шток амортизаторної стійки. Стук зношеного підшипника опори передасться на шток, а значить порівнюючи стукіт при різних кутах повороту коліс, можна виявити стан підшипника (тут так само - при рівних колесах стукіт з'явиться, а при повернутих колесах стукіт зникне).

Також раджу перевірити затяжку гайки верхньої опори, іноді вона відкручується і з'являється схожий стукіт.

Кульові опори.

Це поширене джерело стукотів, але він частіше виникає не на передньопривідних машинах, а на класичних (задніпряних). Хоча і на передньопривідних автомобілях також зустрічається, але набагато рідше. При наїзді навіть на невеликі нерівності, зношений шаровий шарнір видає різкий стукіт. Найпростіший спосіб діагностики відомий багатьом: потрібно потдомкратіть машину і посмикати вивішене переднє колесо (смикаємо в поперечному напрямку). А новачкам, щоб не сплутати люфт у кульовій опорі з люфтом у ступичному підшипнику, раджу попросити помічника зафіксувати колесо педаллю гальма, коли ви смикатимете колесо під час перевірки. Кульовий шарнір із люфтом підлягає заміні. Якщо люфта в кульовому шарнірі ви не виявите, зверніть увагу на його гумовий пильовик. Якщо він порваний, то шарнір із порваним пильовиком довго не протягне (адже пил і бруд — це абразив).

Амортизаторна стійка.

Нагадаю ще раз, що її часто звинувачують у чужих гріхах, адже коштує вона недешево. І причиною стукотів цей вузол буває рідко (приблизно 10-15 відсотків випадків). Але це досить важлива деталь машини і тому заслуговує на докладний розгляд.

Навіть не порожня (не витекла) амортизаторна стійка, але неабияк зношена, викликає добре чутні стуки, або навіть удари. А як це все виходить у поїздці? Наприклад, колесо вашої машини потрапляє в яму, а зусилля відбою у зношеної стійки досить маленьке, і така стійка вже не може запобігти (погасити) те, що пружина підвіски, різко розпрямляючись, вистрілює колесо машини вниз. А колесо або стосується дна ями, якщо вона не глибока, або повисає в повітрі та розтягує амортизаторну стійку до кінця. В обох випадках водій чує та відчуває сильний удар.

Існує кілька способів діагностики цієї несправності, і найшвидший і найпростіший - це різко натиснути вниз руками на кузов машини. І якщо кузов при цьому плавно підніметься у вихідний стан і зупиниться, то стійка амортизатора в порядку.

Дуже рідко, але все ж таки буває, що стійка стукає через несправність усередині амортизатора, наприклад відкрутилася гайка, яка утримує поршень. Але зазвичай при серйозніших дефектах стійки, з'являються не стуки, а інші несправності, які можна перевірити як описано вище. Тобто зусилля опору дії пружини підвіски падає, і кузов під час перевірки (описаної вище), або під час руху машини розгойдується. Неприємності очевидні: погіршується стійкість машини, порушується надійний контакт коліс з дорогою, погіршується плавність ходу та керованість. У такому разі стійку необхідно замінити або відремонтувати.

Дуже часто вихід з ладу амортизатора відбувається через недбалу експлуатацію автомобіля. Я маю на увазі не перегони поганими дорогами, яких у нас повно. Зменшувати швидкість на нерівностях - це і так зрозуміло, мова про інше. Не слід забувати, що олія знаходиться не тільки в таких важливих агрегатах, як двигун, коробка передач та задній міст. Воно є ще й у амортизаторах, і для нормальної роботи амортизаторної стійки, олія повинна мати певну в'язкість, яка залежить від температури.

А яка температура буває морозного ранку? І часто водії рвуть з місця, забуваючи про те, що в холодну пору масло в амортизаторах має температуру навколишнього середовища, а при зниженні температури, в'язкість його збільшується. І в циліндрі амортизатора олія стоїть колом, перетворившись при мінус 20 градусах морозу на гель. А тепер уявіть, які навантаження зазнає амортизатор на поганій дорозі, наповнений не рідиною, а густою субстанцією, що не прокачується через отвори або клапан поршня.

При позамежних навантаженнях, які багато разів перевищують нормальні, в першу чергу ламаються найтонші і крихкі деталі - дискові пластинки клапанів амортизатора. Ну а щоб не допустити цього, від водія потрібно лише перші хвилини їхати акуратно, об'їжджаючи ями і уникаючи різких ударів і поштовхів (особливо в сильний мороз). При поступовому прогріванні олії, від роботи поршня в амортизаторі (це можна відчути, адже підвіска запрацює м'якше), можна сміливо додавати газ.

Врахуйте також і те, що якщо доведеться ремонтувати аммортизатор, не задумайте заливати густішу олію (нібито у густішої олії, менша ймовірність витоку через ущільнення). Результат може бути такий - поломка пластинчастих клапанів, так само як і при поїздці по ямах із загуслим від морозу маслі (як описано вище). Та й з густішим маслом погіршиться керованість та стійкість машини.

Адже жорсткіший амортизатор не гарантує хорошої роботи при великих навантаженнях. До того ж зростає зусилля стиснення підвіски, і відповідно збільшується зусилля на кузов машини, а це може призвести до появи тріщин на кузові, в районі кріплення стійки. Від більш в'язкої олії зростає і зусилля відбою, що теж немає добре.

До більш в'язкого масла, яке деякі «кулібіни» заливають у свої амортизатори, варто додати морозик приблизно градусів 20, більше не треба, і можна уявити, як поводитиметься машина і що буде з підвіскою. Не сперечаюся, встановлюють жорсткі амортизатори на спортивні машини, але вони жорсткі не від масла, а від своєї конструкції, яка розробляється на спеціальному стенді, що визначає характеристики амортизаторів і призначені вони для спортивних машин, з посиленою підвіскою і елементами кузова.

Інші джерела стукотів ходової.

Джерело стукоту може бути через поломку кронштейна стабілізатора поперечної стійкості. Ця деталь є двома сайлентблоками (резинометалевими шарнірами), які розгорнуті відносно один одного на певний градус і пов'язані між собою тягою з прутка або трубки. При експлуатації нашими дорогами, буває навіть, що ця деталь ламається в місці зварювання шарніра до тяги. При цьому виразно чути стукіт при русі по нерівностях і в повороті. Виявити несправність можна візуально, а якщо немає можливості побачити, то слід просто смикнути рукою за кінець тяги стабілізатора (зручніше це робити при вивернутих до кінця передніх колесах). Якщо зварювання ціле, то раджу так само перевірити самі сайлентблоки (чи не розбиті гумометалеві шарніри).

Стук від розбитих опор двигуна (подушок), проявляється при різкій подачі газу, різкому гальмуванні або просто при проїзді сильних нерівностей. Двигун у такі моменти стукає по кузову, торкаючись його піддоном картера, генератором або іншою частиною (залежно від конструкції автомобіля). Часто про це джерело стуку, багато новачків не здогадуються. Перевірка проста: потрібно відкрити капот і натиснувши всім тілом, сіпати двигун руками.

Також раджу почитати статтю — підвіска та її несправності, стаття перебуває . Там також описані деякі несправності, від яких з'являються стукіт і сторонні шуми, що виходять з ходової. А про ремонт підвіски можна почитати.

Наприкінці статті хочу сказати, що джерел шуму в автомобілі досить багато, і часом причини бувають дуже незначні і просто банальні. Наприклад може рухатися відкрутитися кріплення розширювального бачка або бачка омивача. І він бовтається і стукає під капотом, ударяючись об кузов. Причин стуку може бути багато, і все не перерахувати в одній статті. Але відразу відреагувати на стукіт і знайти це джерело стуку — це обов'язок будь-якого водія. І я сподіваюся, ця стаття допоможе в цьому, особливо новачкам; удачі всім!

Амортизатор призначений для забезпечення безпеки та комфортабельності руху: він повинен забезпечити оптимальне зчеплення шини з дорожнім покриттям, запобігати коливанням кузова та відриву коліс від дороги.

У процесі експлуатації автомобіля амортизатор неминуче втрачає свою початкову робочу характеристику і, зрештою, виходить з ладу. Основні ознаки непрацездатності амортизатора:

- Втрата амортизатором герметичності;

- підвищене тертя в парах «шток-напрямна» та «поршень-циліндр»;

- Зміна характеристики амортизатора;

- стукіт усередині амортизатора;

- мимовільний відхід із заданої траєкторії – автомобіль « нишпорить » ;

- Низьке положення кузова автомобіля;

- робоча характеристика нового амортизатора відповідає параметрам заводу-изготовителя (характерно умов СНД).

Діагностика експлуатаційних

дефектів та методи їх усунення

Втрата герметичності діагностується типовим оглядом амортизатора. Характерними ознаками негерметичності є зниження тиску газу всередині корпусу (для газових варіантів конструкції) і витік робочої рідини, що супроводжується потоками на зовнішній поверхні корпусу амортизатора. Відбувається це при порушенні ущільнення штока або зовнішнього ущільнення корпусу. Спочатку незначна втрата рідини з часом прогресує, під час роботи амортизатора виникає «провал» – зона зниженого опору у діапазоні робочого ходу штока. Непрямі ознаки втрати герметичності: при розгойдуванні по кутах автомобіль здійснює кілька коливань (що допустимо для автомобілів, виготовлених фірмами США та Канади для внутрішнього ринку), при русі дорогою відбувається мимовільне відведення транспортного засобу із заданою траєкторією, «рискання». Зазначимо, що існують конструкції амортизаторів (наприклад, Monroe Sensa-trac), у яких у певній зоні ходу штока змінюється зусилля відбою залежно від навантаження та положення кузова автомобіля, рис. 1 (Раймпель Й., 1986).

При використанні однотрубних конструкцій у підвісці автомобіля спочатку відбувається витік робочої рідини, а вихід газу буде тільки при повній її втраті. Одна з характерних ознак процесу розгерметизації, що почався, - підклинювання в зоні робочого ходу штока, що чітко виявляється при використанні однотрубних вставних патронів фірми «Плаза» (Санкт-Петербург), що конструктивно повторюють схему фірми Bilstein, рис. 2 (Раймпель Й., 1986), у підвісці на напрямних амортизаційних стійках (підвіска Макферсона).

Робота з підвищеним тертям у більшості випадків спостерігається у автомобілів з порушеною геометрією кузова або з деформацією вузлів і деталей підвіски, як наслідок, зі зміненою геометрією та кінематикою підвіски. Точна діагностика можлива лише за наявності спеціальних стендів та стапелів. Характерні ознаки даних дефектів:

- Є помітні деформації агрегатів підвіски (у т. ч. деформації амортизатора);

- кути установки коліс відрізняються від запропонованих виробником автомобіля та їх неможливо відрегулювати у всьому діапазоні робочих регулювань;

- на одну вісь автомобіля встановлено два однакові амортизатори, при цьому один з них регулярно виходить з ладу при незначному пробігу (не більше 5-10 тис. км), а інший залишається працездатним;

- при вивішеному колесі зусилля пружини не вистачає, щоб висунути шток повністю, водночас у підвісці іншого такого ж автомобіля стійка працює нормально: порушена кінематика підвіски.

Зміна робочої характеристики амортизатора є найпоширенішим дефектом і може бути викликано такими причинами:

- поломка, знос та деформація деталей усередині амортизатора;

- Втрата початкових властивостей робочою рідиною;

- Вихід газу для газових конструкцій;

- при роботі у важких дорожніх умовах відбувається нагрівання амортизатора (іноді до 80-100 градусів за Цельсієм) та зниження демпфуючих властивостей гасника коливань або повне «вимикання»; при зниженні температури робоча характеристика відновлюється;

- мимовільне розбирання поршневої групи або донного клапана (у разі двотрубної схеми); зазвичай спостерігається у амортизаторів, виготовлених на заводах СНД, крім того, подібні випадки відмічені у конструкціях фірми Boge;

- Негерметична посадка клапанів.

З деяких причин зміни робочої характеристики амортизатора зробимо пояснення.

Поломка, прискорене зношування та деформація деталей у процесі роботи амортизатора зазвичай відбувається у разі експлуатації автомобіля у важких дорожніх умовах, що взагалі характерно для умов СНД, та своєрідного менталітету вітчизняних водіїв («більша швидкість – менше ям»). Іншими причинами можуть бути порушення кінематики підвіски, деформація кузова автомобіля, а також використання в конструкції гасителя коливань матеріалів, фізичні властивості яких не відповідають умовам роботи та навантаженням (відмінна особливість продукції заводів СНД, Польщі, Туреччини та Чехії). Все це, як правило, призводить до зниження ефективності амортизатора і часто супроводжується стукотом.

Робоча рідина експлуатується у важких, жорстких умовах, при цьому вона повинна мати достатню стабільність властивостей при роботі в широкому діапазоні температур (приблизно від -40 до +100 градусів за Цельсієм). З часом рідина розкладається на фракції з випаданням осаду. Крім того, при зміні температури можливе значне коливання властивостей неправильно підібраної робочої рідини, а також негерметичність клапанів (зависання, деформація), як наслідок, зміна характеристики демпфера коливань.

Причиною негерметичності клапанів є процес зношування, що супроводжується відділенням дрібних частинок від деталей амортизатора, які, потрапляючи на посадкове місце клапана, призводять до втрати герметичності, а також деформація деталей. Відмінною особливістю амортизаторів, виготовлених на заводах СНД, є потрапляння бруду або стружки всередину при складанні, а також використання некондиційних деталей.

Зазначимо, що причини, що викликають зміну робочої характеристики, зазвичай знижують ефективність демпфування коливань. Однак іноді спостерігається збільшення демпфуючих властивостей, «посилення» амортизатора. Причини цього: зменшення зазорів при взаємному припрацюванні деталей, а також заповнення зазорів, що виникають, продуктами розкладання рідини. Процеси, що викликають зниження чи підвищення демпфирующих якостей, відбуваються одночасно, і зараз прогнозування поточного стану амортизатора неможливо.

У більшості випадків причини виникнення стуку криються в дефектах кульових опор, сайлент-блоків та інших вузлів ходової частини та до амортизатора жодного відношення не мають. Стук всередині амортизатора може бути викликаний такими причинами:

- поршневе кільце встановлено у канавці поршня із зазором;

- Поломка пружини перепускного клапана, при цьому закриття клапана відбувається з ударом;

- невідповідність зусиль клапанів: перепускного поршня та стиснення донного клапана;

- підвищений люфт у парах «шток-напрямна» та «поршень-циліндр»;

- провали вздовж ходу штока внаслідок витоку рідини; для продукції заводів СНД – недостатня кількість залитої рідини;

- при повністю висунутому штоку чути різкий металевий стукіт;

- "ранкова хвороба" амортизатора;

- робоча характеристика, розміри та хід штока амортизатора не відповідають аналогічним параметрам підвіски автомобіля.

Розглянемо докладніше деякі дефекти амортизатора, що є причиною стукоту.

Наявність зазору між поршневим кільцем та бічними стінками канавки поршня допускає переміщення кільця від однієї стінки до іншої при зміні напрямку руху поршня. Під час цього переміщення знижується зусилля на штоку амортизатора через зменшення ефективності ущільнення. У момент, коли кільце стосується бічної стінки канавки поршня, зусилля на штоку різко зростає, що дає стукіт, що виразно чутно. Як правило, цей дефект поводиться, якщо зазначений зазор перевищує один міліметр.

У процесі руху автомобіля ходи відбою та стиснення підвіски чергуються між собою. При зміні напрямку руху штока існують деякі мертві точки, у яких швидкість поршня дорівнює нулю. Наприклад розглянемо хід стиснення двотрубного амортизатора. Коли поршень наближається до нижньої мертвої точки, потік рідини в робочому циліндрі надпоршневу порожнину з порожнини, розташованої нижче поршня, зменшується настільки, що перепускний клапан поршневої групи під дією пружини закривається. Якщо пружина зламана або відсутня взагалі, клапан «зависає» і в момент часу, що описується, не опускається на своє посадкове місце. В цьому випадку клапан залишається у відкритому положенні і після проходження поршнем нижньої мертвої точки (тобто вже при ході відбою підвіски), поки швидкість руху штока у зворотному напрямку незначна. Потім він закривається, при цьому чути удар. Перепускний клапан донного клапана буде джерелом стукоту в аналогічній ситуації під час відбою двотрубного амортизатора.

Призначення перепускного клапана поршня двотрубного амортизатора: при ході стиснення амортизатора пропускати частину робочої рідини в надпоршневий простір, інша частина рідини витісняється в компенсаційну порожнину - простір між корпусом і робочим циліндром. Посилений перепускний клапан застосовується при необхідності використовувати регулювання стиснення, що вимагає більшого зусилля відкриття цього клапана в тому випадку, якщо з деяких причин (як правило, з метою зниження металоємності) збільшувати діаметр штока небажано. У такому варіанті цей клапан доповнює опір стиску донного клапана. У разі використання в конструкції посиленого клапана поршня і донного клапана з порівняно малим зусиллям відкриття (невідповідність зусиль) при ході стиснення надпоршневий простір надходить недостатня кількість рідини, тому що вона перетікає через елемент з меншим гідравлічним опором, тобто через донний клапан. В результаті над поршнем з'являється об'єм, заповнений газом, під час руху штока вгору спочатку витісняється газ, а потім рідина. Як наслідок, спочатку зусилля, що розвивається амортизатором, мало, а потім стрибкоподібно зростає, що призводить до стукоту. Дане явище зазвичай спостерігається під час руху автомобіля з малою швидкістю по нерівностях із значним перепадом висот.

Джерелом стукоту при зміні напрямку поперечної сили, що діє на шток, зазвичай є люфт у парі «поршень-циліндр». Його причини: вироблення на стінці циліндра, знос поршня та поршневого кільця. У разі використання в підвісці Макферсона стійки схеми Bilstein (див. рис. 2) джерелом стуку буде бічний люфт у напрямних циліндра.

Окремо виділимо конструкцію Monroe Sensa-trac з перепускною канавкою на внутрішній стінці робочого циліндра та аналогічні їй, що використовуються, як правило, у підвісках автомобілів виробництва фірм США та Канади. Для цієї конструкції типова поява люфта в парі «поршень-циліндр» через руйнування поршневого кільця при його багаторазовому переміщенні вздовж перепускної канавки. Однак, подібне рішення фірми Boge (див. рис. 1), яке застосовується, наприклад, у передніх стійках автомобіля FIAT Croma, призводить до руйнування поршневого кільця значно рідше. Причина: більш зручний вибір матеріалу кільця або форми канавки.

Тенденція у сучасних конструкціях амортизаторів – кільце, привулканізоване до поршня. Таке рішення застосовують фірми Північної Америки, Кореї, Японії (зазвичай KYB, Tokico), а останнім часом Європи (Sachs). Причини руйнування кільця та появи люфту в парі «поршень-циліндр»: надмірні навантаження при експлуатації на дорогах СНД, порушення геометрії кузова чи кінематики підвіски, недостатня міцність матеріалу кільця.

Окремо відзначимо конструктивні особливості амортизаторів фірми KYB (Японія) – деякі деталі (наприклад, втулка 1, рис. 3) виготовлені з м'якого металу із спеціальними властивостями. Призначення – забезпечення сталості кільцевого зазору у парі «втулка-шайба» поршневої групи у широкому діапазоні температур, отже, підвищення стабільності робочої характеристики амортизаторів. У процесі експлуатації м'які деталі деформуються і послаблюється початкова затяжка гайки кріплення поршневого вузла. Через війну поршень під впливом навантаження переміщається вздовж осі амортизатора, як і викликає стукіт. Гайка кріплення поршневого вузла KYB розкернюється зі значною деформацією різьбового кінця штока, тому повного розбирання поршневої групи не відбувається.

У разі встановлення в підвісці двотрубного амортизатора з великим кутом нахилу до вертикалі (більше 45 градусів) при повністю висунутому штоку рівень рідини компенсаційної порожнини може опуститися нижче рівня донного клапана. При цьому в простір під поршнем робочого циліндра при роботі амортизатора потрапляє деяка кількість повітря, що утворює повітряну подушку, і при ході стиснення спостерігається провал, що викликає стукіт. Даного дефекту позбавлені однотрубні амортизатори з роздільним поршнем, а також двотрубні спеціального виконання з герметичним газовим елементом усередині, що допускають встановлення в будь-якому положенні, рис. 4 (Раймпель Й., 1986).

Різкий металевий стукіт при повністю висунутому штоку амортизатора може бути викликаний наступними причинами: руйнуванням еластичного буфера відбою на штоку (застосовується для зниження рівня шуму при відбої), рис. 5 або взаємним торканням металевих деталей підвіски (як правило, при використанні гасників коливань, хід яких перевищує хід підвіски). Руйнування буфера відбою може бути викликане недостатньою ефективністю гасящих властивостей амортизатора, неправильно підібраним матеріалом буфера, або при впливі на нього навантажень, що перевищують допустимі.

Зазначимо конструктивні особливості гідравлічного буфера відбою, що застосовується у передніх стійках автомобілів ВАЗ, виробництва Скопинського автоагрегатного заводу (СААЗ): у цій конструкції використовується металокерамічний плунжер, що встановлюється в циліндрі з малим зазором (рис. 6) і забезпечує додатковий опір під час відбою. При збільшенні зазору або при значній втраті експлуатаційних властивостей робочої рідини ефективність даного пристрою знижується, що викликає стукіт.

"Ранкова хвороба" типова для двотрубних амортизаторів і полягає в наступному. При тривалій стоянці автомобіля рідина охолоджується (зменшується її об'єм) та стікає через дросельні отвори та негерметичні ущільнення; у результаті утворюється порожнина, заповнена газом. На початку руху ефективність амортизатора знижується та відновлюється лише через деякий час. Частина виробників (Sachs, Boge) мають варіанти конструкцій, що перешкоджають виникненню цього явища. Наприклад, кільце кутового перерізу, що застосовується в деяких амортизаторах фірми Boge, служить резервуаром для збору рідини з напрямної, рис. 7 (Раймпель Й., 1986). Рідина цього резервуара перешкоджає утворенню повітряного міхура в робочому циліндрі при охолодженні амортизатора після закінчення поїздки до температури навколишнього повітря і подальшого зменшення об'єму рідини в циліндрі. Інші виробники таких конструкцій не використовують. Це побічно свідчить у тому, що зазначене явище перестав бути серйозної експлуатаційної проблемою.

Установка в підвісці автомобіля амортизаторів, у яких робоча характеристика, а іноді розміри та хід штока не відповідають запропонованим виробником автомобіля, досить часто зустрічається в умовах СНД через низьку платоспроможність населення. Як правило, це заміна комплектуючими вітчизняного виробництва аналогічних, що використовуються на закордонних автомобілях; Основний критерій при доборі – близькість габаритів. Приклад: на задньопривідному автомобілі BMW 3-ї серії (позначення кузова Е21) у задній підвісці часто використовується задня стійка передньопривідного ВАЗ 2108, що має максимальну довжину та хід штока, що перевищують приблизно на 50 та 30 мм аналогічні параметри BMW. Заднеприводний автомобіль у порівнянні з передньопривідним має інший розподіл мас по осях, що відрізняються підресорені і безпружинні маси, іншу динаміку руху і максимальну швидкість. Крім того, кінематика та характеристика незалежної підвіски BMW відрізняються від аналогічних параметрів залежної підвіски ВАЗ. Привід провідних коліс BMW здійснюється шарнірами рівних кутових швидкостей (ШРУС), що мають обмеження максимального кута між валами. При використанні довших стійок даний кут перевищує допустимий, що призводить до прискореного зносу ШРУС під дією моменту, що крутить. Тому подібна заміна небезпечна для інших учасників дорожнього руху. У разі використання в підвісці амортизаторів з меншими габаритними розмірами можливе передчасне спрацювання буферів стиснення або відбою, що також є причиною виникнення стукоту.

У переважній більшості випадків причиною низького становища кузова автомобіля є зниження жорсткості або поломка пружного елемента підвіски. Якщо в підвісці амортизатор відіграє роль додаткового пружного елемента (наприклад, варіанти задніх підвісок моделей Subaru Forester, Honda Legend), він зазвичай має досить високий внутрішній тиск (порядку 1,5-2,0 МПа проти звичайного 0,4-0,6 МПа). Тому при зниженні тиску автомобіль "падає". У цьому випадку при використанні амортизатора, який не має високого тиску, необхідно одночасно використовувати пружину підвіски іншої жорсткості.

Висновок

Зазначимо, що практично у всіх випадках необхідні ретельна діагностика і комплекс робіт по всій ходовій частині автомобіля. Дати висновок про працездатність амортизатора можна лише після випробувань на стенді, а оцінити спільну роботу підвіски автомобіля з вибраним типом амортизатора – після ходових випробувань, які бажано проводити за участю кількох водіїв, щоб мінімізувати роль суб'єктивного фактора. На наш погляд, найкращий спосіб відремонтувати амортизатор – його виготовлення із використанням нових деталей. Звичайна практика ремонту амортизатора, що передбачає подальше використання деталей, що були у використанні, не є виправданою – подібні деталі мають зношування і тому точне налаштування робочої характеристики амортизатора неможливе.