Wytrzymałość na rozciąganie wskazuje wartość naprężenia, przy której śruba może ulec uszkodzeniu. Pęknięcie może wystąpić w trzpieniu lub gwincie śruby, ale nie pod łbem. Aby określić wytrzymałość na rozciąganie przy zerwaniu, przeprowadza się próbę rozciągania całej śruby lub obrobionego pręta. Wartości wytrzymałości na rozciąganie dla śrub ze stali nierdzewnej A1-A5 są zawsze badane na całej śrubie (DIN ISO 3506). Wartość wytrzymałości na rozciąganie można dokładnie określić jedynie poprzez badanie trzpienia śruby, badanie całej śruby daje jedynie przybliżoną wartość, z wyjątkiem śrub ze stali nierdzewnej. Jednak ze względów praktycznych często przeprowadza się testy na całym śmigle.

Granica plastyczności przy rozciąganiu Re (N/mm2)

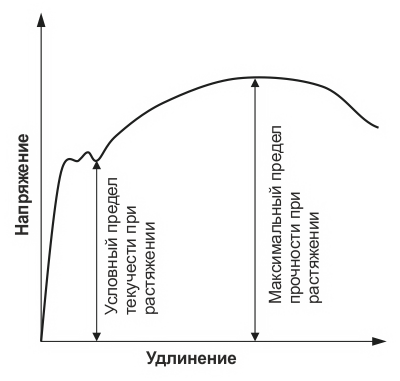

Warunkowa granica plastyczności przy rozciąganiu wskazuje, przy jakiej wartości naprężenia wytrzymałość na rozciąganie pozostaje stała lub maleje pomimo wzrostu wydłużenia. Innymi słowy, granica plastyczności występuje, gdy następuje przejście między obszarem odkształcenia sprężystego i plastycznego metalu. Granica plastyczności może być również dokładnie określona tylko poprzez przetestowanie wału śruby.

Wcześniej wytrzymałość na rozciąganie była praktycznie jedyną podstawą klasyfikacji stali według wytrzymałości. Warunkowa granica plastyczności przy rozciąganiu zaczyna w coraz większym stopniu zastępować wytrzymałość na rozciąganie, ponieważ większość innych kryteriów wytrzymałości stali (wytrzymałość na pełzanie, wytrzymałość zmęczeniowa, udarność, twardość itp.) lepiej koreluje z warunkową granicą plastyczności przy rozciąganiu niż z wytrzymałość na rozciąganie podczas rozciągania.

Wykres zależności naprężenia od wydłużenia dla śrub o klasie wytrzymałości 4.6.

Granica wydłużenia 0,2% R p0,2 (N/mm2)

Ta wartość jest używana w przypadku mocnych śrub, takich jak klasa wytrzymałości 10.9, które po obciążeniu wykazują ciągłe ścinanie między odkształceniem sprężystym a plastycznym. Wytrzymałość na rozciąganie może być trudna do określenia, ponieważ nie ma wyraźnej granicy plastyczności. W tym przypadku stosuje się tzw. granicę 0,2%, gdy stałe wydłużenie wynosi 0,25.

Wykres korelacji między rozciąganiem a wydłużeniem dla śrub o klasie wytrzymałości 10.9.

Wydłużenie przy zerwaniu A 5 (%)

Wydłużenie przy zerwaniu wynosi ważna cecha odkształcenie materiału pod napięciem i lepkość materiału. Wydłużenie przy zerwaniu pokazuje wydłużenie badanego pręta w procentach:

A 5 \u003d (LU -L O) / L O × 100%, gdzie

L O - dana długość efektywna LO=5×d 0

L U - długość efektywna po rozciągnięciu

d 0 - średnica pręta badanego przedmiotu (śruba przed próbą rozciągania)

Twardość i jej badanie

Twardość jest zwykle definiowana jako odporność materiału na penetrację badanego obiektu pod określonym obciążeniem. Do pomiaru twardości stosuje się trzy metody:

Brinella HB ( ISO 6506) jako obiekt testowy używany jest stalowy rdzeń, mierzona jest średnica odcisku. Vickers HV ( ISO 6507) tępy koniec piramidy służy jako obiekt testowy, mierzona jest przekątna odcisku. Rockwella ( ISO 6508) Twardość HRB dla miękkie materiały mierzona głębokością wgłębienia rdzenia, twardość HRC dla twardych materiałów jest mierzona głębokością wgłębienia piramidalnej końcówki.

| Charakterystyka | Klasa wytrzymałości | ||||

|---|---|---|---|---|---|

| 5.6 | 8.8 | 10.9 | |||

| ≤M16 | >M16 | ||||

| Wytrzymałość na rozciąganie Rm (N/mm2) | Wartość nominalna | 500 | 800 | 800 | 1000 |

| minimum | 500 | 800 | 830 | 1040 | |

| Granica plastyczności przy rozciąganiu Re (N/mm2) | Wartość nominalna | 300 | -- | -- | -- |

| minimum | 300 | -- | -- | -- | |

| Granica wydłużenia 0,2% Rp0,2 (N/mm2) | Wartość nominalna | -- | 640 | 640 | 900 |

| minimum | -- | 640 | 660 | 940 | |

| Granica plastyczności Re lub granica wydłużenia 0,2% Rp0,2 w wysokiej temperaturze | +100°C | 270 | 590 | 590 | 875 |

| +200°C | 230 | 540 | 540 | 790 | |

| +250°C | 215 | 510 | 510 | 745 | |

| +300°C | 195 | 480 | 480 | 705 | |

| Wydłużenie przy zerwaniu A5 (%) | minimum | 20 | 12 | 12 | 9 |

| Twardość Vickersa F≤98N (HV) | minimum maksimum | 155…200 | 250…320 | 255…335 | 320…380 |

| Maks. wartość głowy | 250 | -- | -- | -- | |

| Twardość Brinella F=30D 2 (HB) | minimum maksimum | 147…209 | 238…304 | 242…318 | 304…301 |

| Maks. wartość głowy | 238 | -- | -- | -- | |

| Twardość Rockwella HR | HRB min…maks | 79…95 | -- | -- | -- |

| Maks. wartość głowy | 99,5 | -- | -- | -- | |

| HRC min…maks | -- | 22…32 | 23…34 | 32…39 | |

| Udarność KV (J) | minimum | 25 | 30 | 30 | 20 |

Klasyfikacja surowców stosowanych do produkcji elementów złącznych.

Włókno węglowe Powszechnie stosowany surowiec, Charakterystyka wydajności które w produktach śrubowych znacznie różnią się od innych. Wyjątkiem jest odporność na uderzenia niskie temperatury, poniżej -50°C i odporny na wysoka temperatura, powyżej +300°C. Właściwości mechaniczne ISO 898. Stal nierdzewna Często używany surowiec, którego właściwości w gotowych produktach śrubowych znacznie się różnią, takie jak odporność na korozję, odporność na temperaturę, spawalność, namagnesowanie, hartowność. Właściwości mechaniczne ISO 3506. Metale nieżelazne, aluminium, miedź Kody surowców, charakterystyki wytrzymałościowe, metody i wyniki badań oraz charakterystyki podane są w normie ISO 8839 / EN 28839. Inne materiały, takie jak mosiądz i tytan Brak norm. W niektórych przypadkach może być zalecane zastosowanie właściwości mechanicznych zgodnych z normami dotyczącymi śrub stalowych. Tworzywa sztuczne Brak norm.Stal węglowa (ISO 898)

Standard ISO 898 to siedmioczęściowy standard obejmujący metryczne śruby, wkręty, kołki ustalające i nakrętki z gwintem grubym i drobnozwojnym do M39.

śruby

Format oznaczenia klasy właściwości to A.B, gdzie:

A - setna część wytrzymałości na rozciąganie (Rm =100×A);

B jest stosunkiem warunkowej granicy plastyczności i wytrzymałości na rozciąganie pomnożonej przez dziesięć (R e = 10 x A x B).

Np. dla śrub o klasie wytrzymałości 8.8: Rm =800 MPa, R e =640 MPa.

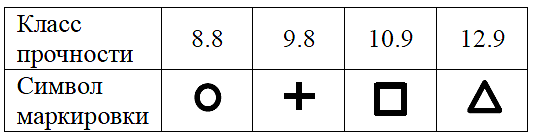

orzechy

w standardzie SFS-EN 20 298-2 Zdefiniowano nakrętki ze standardowymi gwintami.

w standardzie SFS-EN 298-6 zdefiniowane są nakrętki z częstym gwintem.

Kod klasy właściwości jest liczbą całkowitą, która wskazuje klasę właściwości śruby, na którą można nakręcić nakrętkę (pierwsza liczba klasy właściwości śruby). W przypadku nakrętek niskich stosuje się klasy wytrzymałości 04 i 05.

podkładki

W przeciwieństwie do śrub, wkrętów i nakrętek pojęcie klasy właściwości nie dotyczy podkładek. Główną cechą wytrzymałościową podkładek jest ich twardość mierzona metodą Vickersa (dla podkładek płaskich), Rockwella (podkładki sprężyste, podkładki grovera, podkładki do połączeń śrubowych o wysokiej wytrzymałości), Brinella (podkładki brązowe). Specyficzne wartości twardości są regulowane przez GOST dla odpowiednich podkładek.

Właściwości stali nierdzewnych opisano w

Niezawodność konstrukcji zależy głównie od jakości elementów złącznych. Po wyprodukowaniu śruby poddawane są pewnym testom, które pozwalają określić jakość i ewentualnie dopuszczalne obciążenia na zapięciu.

Próbę rozciągania przeprowadza się na maszynach wytrzymałościowych. Próbkę do badań zaciska się z obu stron za pomocą wkładek dzielonych i stopniowo rozciąga z coraz większą siłą. Po osiągnięciu określonej siły rozciągającej próbka pęka. Siła potrzebna do zerwania śruby nazywana jest ciężarem zrywającym. Po próbie rozciągania próbkę bada się pod kątem wydłużenia, które określa poziom plastyczności metalu.

Próbę ścinania przeprowadza się przez włożenie śruby specjalne urządzenie, który składa się z wtyczki i dysku (włożonego do wtyczki). Następnie dysk jest usuwany, wytwarzając w ten sposób siłę ścinającą na śrubie. Obszar cięcia jest dwa razy większy niż obszar przekroju, ponieważ cięcie odbywa się jednocześnie w dwóch płaszczyznach. Taki test nazywa się testem dwuosiowym. Istnieje również test dla jednej osi: śruba jest umieszczana w dwóch matrycach, przechodząc przez nie, które poruszają się w różnych kierunkach. W tym przypadku płaszczyzna cięcia będzie równa płaszczyźnie przekroju.

| Średnica śruby | skok gwintu | Niszcząca siła ścinająca wzdłuż jednej płaszczyzny, (kg) | Zrywająca siła rozciągająca, (kg) |

|||||||||||||||||||||

| Stal 30HGSA | Stal 30HGSA |

|||||||||||||||||||||||

01.08.13

Wytrzymałość stali i elementów złącznych

Elementy złączne w budowie maszyn mogą mieć różne przeznaczenie i wykonywać różnorodne zadania - od prostego tworzenia integralności strukturalnej po postrzeganie obciążenia główną siłą nośną konstrukcji. Im większe obciążenie łącznika, tym większa musi być jego wytrzymałość.

W zależności od przeznaczenia i dziedziny zastosowania elementy złączne są wykonane odpowiednio z różnych klas wytrzymałości różne marki stale. Nie ma potrzeby stosowania śrub o dużej wytrzymałości do mocowania np. daszka na kiosku i odwrotnie - całkowicie niedopuszczalne jest stosowanie śrub o zwykłej, niskiej klasie wytrzymałości w krytycznych konstrukcjach suwnic wieżowych lub bramowych - stosuje się tutaj tylko te o wysokiej wytrzymałości - stąd popularna nazwa takich śrub „”. Chęć zaoszczędzenia pieniędzy i użycia zwykłych śrub – tańszych, czyli „śrub dźwigowych”, ale wykonanych ze stali o niskiej wytrzymałości, prowadzi do spektakularnych wiadomości w telewizji ze spadającym dźwigiem w centrum uwagi.

Dla różnego rodzaju elementy złączne (śruby, wkręty, nakrętki, kołki) wykorzystują różne stale, różne klasy wytrzymałości i różne ich oznaczenia.

Rozważmy po kolei.

Śruby, wkręty i kołki

Śruby, wkręty i kołki są wykonane z różnych stali węglowych - różne stale odpowiadają różnym klasom wytrzymałości.Chociaż czasami możliwe jest wykonanie śrub o różnych klasach wytrzymałości z tej samej stali, przy użyciu różne sposoby obróbka detalu lub dodatkowa obróbka cieplna - hartowanie.

Na przykład śruby o kilku klasach wytrzymałości mogą być wykonane ze stali 35: klasa wytrzymałości 5.6 - jeśli śruby są wykonywane przez toczenie na tokarce i frezarce: klasy 6.6 i 6.8 - uzyskiwane przez wytwarzanie śrub metodą tłoczenia objętościowego na prasie czołowej; oraz klasa 8.8 - jeżeli śruby otrzymane wymienionymi metodami zostaną poddane obróbce cieplnej - hartowaniu.

Klasa wytrzymałości śrub, wkrętów i kołków ze stali węglowej jest oznaczona dwiema cyframi oddzielonymi kropką. Zatwierdzony zakres wytrzymałości śrub, wkrętów i kołków ze stali węglowej obejmuje 11 klas wytrzymałości:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Pierwsza cyfra oznaczenia klasy wytrzymałości śruby oznacza 0,01 części nominalnej wytrzymałości na rozciąganie - jest to wytrzymałość na rozciąganie - mierzona w MPa (megapaskalach) lub N/mm² (niutonach na milimetr kwadratowy). Ponadto pierwsza cyfra oznaczenia klasy wytrzymałości wskazuje ≈0,1 części nominalnej wytrzymałości na rozciąganie, jeśli mierzy się wytrzymałość na rozciąganie w kgf / mm² (kilogram siły na milimetr kwadratowy).

Przykład: kołek o klasie wytrzymałości 5.8: określić wytrzymałość na rozciąganie

5/0,01=500 MPa (lub 500 N/mm²; lub ≈50 kgf/mm²)

Druga cyfra oznacza 0,1 części stosunku granicy plastyczności (naprężenia, przy którym zaczyna się już odkształcenie plastyczne) do nominalnej wytrzymałości chwilowej (wytrzymałości na rozciąganie) – zatem dla kołka o klasie wytrzymałości 10,9 druga liczba oznacza, że kołek ta klasa minimalna granica plastyczności będzie równa 90% wartości wytrzymałości na rozciąganie, to znaczy będzie równa: (10 / 0,01) × (9 × 0,1) \u003d 1000 × 0,9 \u003d 900 MPa (lub N / mm² lub ≈90 kgf/mm²)

Przykład: Kołek o klasie wytrzymałości 5.8: Określ granicę plastyczności

500х0,8=400 MPa (lub 400 N/mm²; lub ≈40 kgf/mm²)

Granica plastyczności to maksymalne dopuszczalne obciążenie robocze śruby, wkrętu lub kołka, powyżej którego następuje nieodwracalne odkształcenie. Przy obliczaniu obciążenia śrub, wkrętów lub kołków stosuje się 1/2 lub 1/3 granicy plastyczności, czyli odpowiednio z dwukrotnym lub trzykrotnym marginesem bezpieczeństwa.

Klasy wytrzymałości i gatunki stali na śruby, wkręty i kołki

| Klasa wytrzymałości | gatunek stali | Granica siły, MPa | Granica plastyczności, MPa | Twardość Brinella, HB |

|---|---|---|---|---|

| 3.6 | St3kp, St3sp, St5kp, St5sp | 300…330 | 180…190 | 90…238 |

| 4.6 | St5kp, St.10 | 400 | 240 | 114…238 |

| 4.8 | Art.10, Art.10kp | 400…420 | 320…340 | 124…238 |

| 5.6 | Art. 35 | 500 | 300 | 147…238 |

| 5.8 | 500…520 | 400…420 | 152…238 | |

| 6.6 | Art.35, Art.45 | 600 | 360 | 181…238 |

| 6.8 | Art.20, Art.20kp, Art.35 | 600 | 480 | 181…238 |

| 8.8 | Art.35, Art.45, Art.35X, Art.38XA, Art.20G2R | 800* | 640* | 238…304* |

| 8.8 | Art.35, Art.35X, Art.38XA, Art.40X, Art.20G2R | 800…830** | 640…660** | 242…318** |

| 9.8* | Art.35, Art.35X, Art.45, Art.38XA, Art.40X, Art.30XGSA, Art.35XGSA, Art.20G2R | 900 | 720 | 276…342 |

| 10.9 | Art.35X, Art.38XA, S.45, Art.45G, Art.40G2, Art.40X, Art.40X Wybierz, Art.30HGSA, Art.35HGSA, | 1000…1040 | 900…940 | 304…361 |

| 12.9 | Art.30HGSA, Art.35HGSA, Art.40HNMA | 1200…1220 | 1080…110 | 366…414 |

W tabeli przedstawiono najczęściej spotykane i zalecane gatunki stali w przemyśle metalowym, ale w różnych szczególnych przypadkach stosowane są również inne stale, gdy ich zastosowanie jest podyktowane dodatkowymi wymaganiami dotyczącymi elementów złącznych.

Ikony zaznaczone w tabeli:

* dotyczy średnic nominalnych do 16 mm.

** Dotyczy średnic nominalnych większych niż 16 mm.

Istnieją specjalne normy dotyczące śrub o wysokiej wytrzymałości do wąskich zastosowań przemysłowych, które mają własną gradację wytrzymałości. Na przykład normy dotyczące śrub o dużej wytrzymałości o zwiększonym rozmiarze „pod klucz” stosowanych w budownictwie mostowym - tzw. „”: oraz norma rosyjska.

Wytrzymałość śrub według tych norm jest wskazywana przez wartość tymczasowej wytrzymałości na rozciąganie (granice wytrzymałości) w kgf/cm²: to jest, 110, 95, 75 itp.

Te śruby są dostępne w dwóch wersjach:

| Gwint śruby | Klasa wytrzymałościśruby | gatunek stali | Granica wytrzymałości, MPa(kgf/cm²) | dotyczy wydłużenie, % | Udarność śrub wykonania ХЛ, MJ/m² (kgf· m/cm²) | Maks. Twardość Brinella, HB |

|---|---|---|---|---|---|---|

| M16...M27 | 110 | 40X Wybierz | 1100 (110)…1350 (135) | minimum 8 | minimum 0,5 (5) | |

| M30 | 95 | 950 (95)...1150 (115) | 363 | |||

| M36 | 75 | 750 (75)...950 (95) | ||||

| M42 | 65 | 650 (65)...850 (85) | ||||

| M48 | 60 | 600 (60)...800 (80) |

Do produkcji śrub o wysokiej wytrzymałości według tych norm stosuje się również stale 30Kh3MF, 30Kh2AF i 30Kh2NMFA. Zastosowanie takich stali pozwala na osiągnięcie jeszcze większej wytrzymałości.

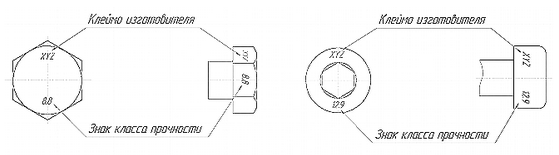

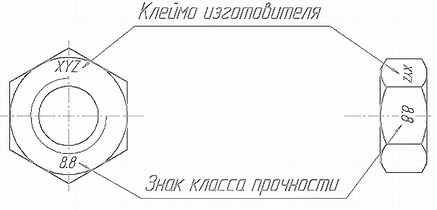

Oznaczanie wytrzymałości śrub, wkrętów, kołków

Metryczny system oznaczania elementów złącznych zaprojektowany przez inżynierów ISO(Międzynarodowa Organizacja Normalizacyjna - Międzynarodowa Organizacja Normalizacyjna). Na tym systemie oparte są standardy radzieckie, rosyjskie i ukraińskie.

Śruby i wkręty o średnicy gwintu powyżej 6 mm podlegają oznakowaniu. Śruby i wkręty o średnicy mniejszej niż 6 mm nie muszą być znakowane - producent może nanieść oznaczenie z własnej inicjatywy.

Należy zauważyć, że wśród śrub oznaczone są tylko śruby z gniazdem na klucz imbusowy różnorodna forma głowy: , i . Wkręty ze wszystkimi rodzajami łbów, posiadające krzyż lub szczelinę, nie są oznaczane oznaczeniem klasy wytrzymałości.

Należy również zauważyć, że śruby i wkręty wykonane przez cięcie, toczenie (czyli nie tłoczenie) nie są znakowane – w takim przypadku możliwe jest oznaczenie klasy wytrzymałości wg. Dodatkowy wymóg Klient.

Znaki są nakładane na końcową lub boczną powierzchnię śruby lub łba śruby. Jeśli znaki są umieszczone na powierzchnia boczna głowy, muszą być dogłębne. Dopuszcza się znakowanie wypukłymi znakami, przy czym wzrost wysokości śruby lub łba wkrętu nie powinien przekraczać:

- 0,1 mm - dla produktów o średnicy gwintu do 8 mm;

- 0,2 mm - dla produktów o średnicy gwintu od 8 mm do 12 mm;

- 0,3 mm - dla produktów o średnicy gwintu powyżej 12 mm

Śruby i wkręty z łbem sześciokątnym i gwiaździstym (w tym wyroby z kołnierzem) oznaczane są znakiem towarowym producenta i oznaczeniem klasy wytrzymałości. To oznaczenie jest umieszczane na czubku głowy wypukłymi lub zagłębionymi literami; można również nakładać z boku głowy w zagłębieniach. Jeżeli bowiem w trakcie procesu produkcyjnego niemożliwe jest oznaczenie na czubku głowicy, oznaczenie nanosi się na kołnierz.

Oznaczenie stadniny

Szpilki są oznaczone numerami klas wytrzymałości tylko przy średnicy gwintu większej niż 12 mm. Ponieważ małe średnice kołków trudno jest oznaczać stemplami cyfrowymi, dopuszcza się oznaczanie takich kołków średnicami gwintów M8, M9, M10, M11 za pomocą alternatywnych oznaczeń pokazanych na rysunku. Znaki są stosowane na końcu końcówki nakrętki kołka.

Kołki są oznakowane brandingiem z wgłębieniami oraz oznaczeniem klasy wytrzymałości ze znakiem producenta na bezgwintowej części kołka. Oznakowaniu podlegają kołki o klasach wytrzymałości 5.6, 8.8 i wyższych.

orzechy

Klasa wytrzymałości nakrętek wykonanych ze stali węglowych, oznaczana pojedynczą liczbą. Zatwierdzony zakres wytrzymałości obejmuje siedem klas wytrzymałości:

4; 5; 6; 8; 9; 10; 12

Ta liczba wskazuje 1/100 wytrzymałości na rozciąganie śruby, z którą nakrętka musi być sparowana parami. połączenie gwintowane. Ta kombinacja śruby i nakrętki nazywa się zalecana i pozwala równomiernie rozłożyć obciążenie w połączeniu gwintowym.

Na przykład nakrętka o klasie wytrzymałości 8 musi być połączona ze śrubą, której wytrzymałość na rozciąganie jest nie mniejsza niż:

8x100 = 800 MPa (lub 800 N/mm²; lub ≈80 kgf/mm²)

Dlatego można stosować śruby o klasie wytrzymałości 8.8; 9,8; 10,9; 12,9 - optymalna będzie para ze śrubą klasy wytrzymałości 8,8.

Klasy wytrzymałości i gatunki stali dla i

| Klasa wytrzymałości | gatunek stali | Granica siły, MPa | Twardość Brinella, HB |

|---|---|---|---|

| 4 | St3kp, St3sp, St.5, St.5kp, St.20 | 510 | 112…288 |

| 5 | Art.10, Art.10kp, Art.20, Art.20kp | 520…630 | 124…288 |

| 6 | Art.10, Art.10kp, Art.20, Art.20kp, Art.35, Art.45, Art.40X | 600…720 | 138…288 |

| 8 | Art.35, Art.45, Art.20G2R, Art.40X | 800…920 | 162…288 |

| 9 | Art.35X, Art.38XA, Art.45, Art.40X | 1040…1060 | 180…288 |

| 10 | Art.35X, Art.38XA, Art.45, Art.40X, Art.30HGSA, Art.40HNMA | 900…920 | 260…335 |

| 12 | Art.30HGSA, Art.40HNMA | 1150…1200 | 280…335 |

Praktyczną zasadą dopasowywania nakrętek do śrub jest zachowanie integralności gwintu nakrętki nakręconej na śrubę po przyłożeniu obciążenia próbnego — mówiąc prosto, nakrętka nie może „odłamać się” od obciążenia próbnego dla wybranej śruby podczas testowanie.

Przy doborze klas wytrzymałości współpracujących śrub i nakrętek w połączeniu gwintowym można skorzystać z poniższej tabeli wg GOST 1759.4-87:

| Klasa wytrzymałości nakrętki | Pasujące śruby |

|

| Klasa wytrzymałości | Średnica gwintu |

|

| 4.6; 4.8; 5.6; 5.8; 6.6; 6.8 | ||

| od M16 do M48 |

||

Z reguły nakrętki o wyższych klasach wytrzymałości mogą zastąpić nakrętki o niższych klasach wytrzymałości. Ta wymiana jest zalecana w przypadku połączeń śruba + nakrętka, w których naprężenie będzie większe niż granica plastyczności lub granica plastyczności śruby.

Klasy wytrzymałości i gatunki stali dla

Ikony zaznaczone w tabeli:

* dla średnic nominalnych do 16 mm.

** dla średnic nominalnych powyżej 16 mm.

Wraz ze śrubami o wysokiej wytrzymałości do wąskich zastosowań przemysłowych, które mają własną gradację wytrzymałości, stosowane są odpowiednie nakrętki o wysokiej wytrzymałości. Na przykład przy wspomnianym już „” zgodnie z i nakrętki o zwiększonym rozmiarze pod klucz są stosowane zgodnie ze standardami i.

Wytrzymałość nakrętek zgodnie z tymi normami jest wskazywana przez taką samą wartość jak dla śruby współpracującej - wartość tymczasowej wytrzymałości na rozciąganie (granice wytrzymałości) w kgf/cm²: 110, 95, 75 itd. Nakrętki takie, podobnie jak śruby, mogą być produkowane w dwóch wersjach:

- Wykonanie U - dla regionów klimatycznych z najniższą możliwą temperaturą do -40 0 C - w oznaczeniu nie ma litery U

- Wersja HL - dla regionów klimatycznych o najniższej możliwej temperaturze od -40 0 C do -65 0 C - jest oznaczona na łbie śruby po klasie wytrzymałości

| Pasujący gwint śruby | Gatunek stali śrubowej | Klasa wytrzymałości nakrętki | Granica wytrzymałości, MPa(kgf/cm²) | Gatunek stali nakrętki | Twardość Brinella, HB |

|---|---|---|---|---|---|

| M16...M27 | Sztuka. 40X Wybierz | 110 | 1100 (110) | Sztuka. 35, art.40, art.45, art. 35X, art.40X | |

| M30 | 95 | 950 (95) | 229...341 | ||

| M36 | 75 | 750 (75) | |||

| M42 | 65 | 650 (65) | |||

| M48 | 60 | 600 (60) |

Do produkcji nakrętek o wysokiej wytrzymałości zgodnie z tymi normami stosuje się również stale 30Kh3MF, 30Kh2AF i 30Kh2NMFA wraz ze śrubami z odpowiednich stali. Zastosowanie takich stali umożliwia uzyskanie nakrętek o jeszcze większej wytrzymałości.

Oznaczenie nakrętki sześciokątnej

Zaznacz nakrętki o średnicy gwintu większej niż 6 mm. Znaki towarowe są nakładane na jedną z powierzchni końcowych. Nakrętki o najniższej klasie wytrzymałości 4 nie są oznaczone.

W niektórych technicznie uzasadnionych przypadkach dopuszcza się znakowanie na bocznych powierzchniach (powierzchniach) nakrętki.

Znaki muszą być głębokie.

Dopuszcza się oznaczanie nakrętek zgodnie z układem tarczowym. Taki system stosuje się głównie na małych orzechach, gdy po prostu nie ma miejsca na znaki cyfrowe. Dzięki tej metodzie znakowanie jest stosowane:

- wgłębienia na powierzchni końcowej - kropka na godzinie 12 i ryzyka wzdłuż obwodu powierzchni bocznej

- wypukłe lub zagłębione znaki na fazach - kropka na godzinie 12 i ryzyka wzdłuż obwodu nachylonej powierzchni faz

Zgodność oznaczenia z klasą wytrzymałości nakrętki pokazano na schemacie:

Kropkę na godzinie 12 można zastąpić znakiem towarowym producenta. W nakrętkach o klasie własności 12 kropkę należy zastąpić przez znak towarowy producenta, aby uniknąć wizualnego mieszania się z oznaczeniem 12-godzinnym.

Wytrzymałość pralki

W przeciwieństwie do śrub i nakrętek, które mają klasy wytrzymałości określone liczbowo, w oparciu o wytrzymałość na rozciąganie i plastyczność, podkładki przenoszą obciążenia ściskające, skręcające, ścinające i są przeznaczone głównie do rozkładania obciążenia w połączeniu śrubowym na dużym obszarze. W tym przypadku dla podkładek parametrem decydującym jest twardość powierzchni, a wymagania dotyczące twardości nakładane są na wszystkie rodzaje podkładek. Jeśli mówimy o klasie wytrzymałości podkładek, to chodzi o twardość podkładek.

Przez analogię do śrub, wkrętów i nakrętek, wielu określa twardość podkładek jako ich klasę wytrzymałości.

Klasę wytrzymałości (twardość) podkładek można mierzyć i oznaczać w różnych jednostkach - w zależności od metody pomiaru twardości: metodami pomiarowymi są Vickers, Rockwell i Brinell. Wymiary, dostępność pokrycie ochronne i w bezbłędnie twardość określa zakres podkładek w różne warunki praca.

Najpopularniejsza metoda Vickersa - podkładki mogą mieć twardość Vickersa od 100 jednostek do 400 i są oznaczone HV100, HV200, HV300 itp. Według Rockwella oznacza się twardość HRC według Brinella HB.