Использование болтового способа соединения деталей позволяет при необходимости разобрать конструкцию или механизм и упрощает демонтаж для проведения ремонтных или восстановительных работ.

Во время эксплуатации конструкции соединения деталей испытывают различные виды нагрузок, что необходимо учитывать при проектировании. Болтовые соединения могут быть подвержены нагрузкам, направленным вдоль осей болтов (растяжение-сжатие), радиальным (кручение), а также нагрузкам, направленным в перпендикулярной оси болта плоскости. Последние, преодолевая силу трения, обеспеченную затяжкой пары болт-гайка, способны вызвать деформацию сдвига и среза крепёжной детали (также воздействию подобных сил подвержены заклёпки, шпильки, штифты, шпонки и т.п.).

С помощью болтового соединения можно обеспечить крепление нескольких деталей, что увеличивает количество возможных плоскостей среза, что также обязательно учитывается при проектировании конструкции.

При выводе допускаются некоторые упрощения при изображении испытываемых деталями воздействий, причём значения воздействующих сил берутся максимальными, для обеспечения надёжности.

РАСЧЁТНЫЕ ФОРМУЛЫ ДЛЯ СОЕДИНЕНИЙ, ИСПЫТЫВАЮЩИХ НАГРУЗКИ НА СРЕЗ

Расчёт болта на срез производится с учётом нескольких факторов, которые влияют на способность соединения сопротивляться силам, воздействующим на соединяемые детали. Такими факторами становятся:

- шероховатость деталей;

- пределы текучести материалов;

- разность диаметров отверстия в детали и стержня болта;

- сила затяжки соединения;

- поперечные размеры соединяемых деталей(толщина);

- расположение отверстий относительно друг друга и кромок соединяемых деталей;

- диаметр стержня болта в его рабочей части. Наружный диаметр резьбы в расчёт не берётся, так как не оказывает сопротивления внешним силам;

- коэффициенты трения материалов, из которых изготовлены соединяемые детали.

В зависимости от различных условий соединений расчёты на срез производятся по разным формулам.

Диаметр болта, поставленного с натягом (без зазора) , вычисляется на срез по формуле:

D = √4P/πт

D –диаметр болта;

Р –поперечная сила, воздействующая на болт (в ньютонах);

т –допустимое напряжение на срез (в МПа), которое зависит от материала и устанавливается по справочным таблицам, обычно составляет 0,2-0,3 от предела текучести.

Для предотвращения срезания болтов, устанавливаемых с зазором , необходимо обеспечить должную силу трения между деталями, которая достигается определённой силой затяжки болтов, и рассчитывается по следующей формуле:

Q = P/f

P – сила, поперечная силе сдвига(среза), создаётся затяжкой пары болт-гайка;

f – коэффициент трения. Зависит от материалов, из которых изготовлены соединяемые детали, от чистоты обработки сопрягаемых поверхностей и наличия смазки, устанавливается по справочникам.

Также силу затяжки

можно вычислить по формуле:

Q = πd²q/4

d – внутренний диаметр резьбы болта;

q – максимальное допустимое напряжение при растяжении, МПа.

Для нескольких стыков

болт рассчитывается на силу затягивания:

Q = P/fi

fi – количество стыков.

Болты с конической посадкой рассчитываются так же, как и устанавливаемые с натягом, так как коническая форма головки болта обеспечивает сопряжение с деталью без зазора.

При расчёте соединения, имеющего несколько точек крепления деталей, суммарная нагрузка должна равномерно распределяться между крепёжными элементами, либо для наименее нагруженных участков следует принимать максимальные значения срезающих сил.

Разумеется, приведённые формулы носят общий характер, не учитывающий всех условий работы соединения. Рассмотренные ранее факторы, влияющие на прочность соединения, вводятся при необходимости в эти формулы в виде дополнительных коэффициентов, полученных расчётным или опытным путём.

Более того, при скреплении деталей болтами необходимо учитывать то, что на разные участки соединения будут воздействовать неодинаковые по абсолютной величине и направлению силы. Для обеспечения прочности конструкции следует произвести соединение с учётом эпюры напряжений, особенно в случаях, не предусмотренных стандартами.

Стандарты на болтовые соединения, разработанные с учётом требований к прочности и надёжности, устанавливают марки сталей, применяемых для изготовления крепежа, размеры крепёжных элементов и расстояния между ними. Кроме того, для болтов, устанавливаемых с зазором, регламентируются размеры отверстий под них.

Так, например, требования к , использующимся в строительстве, устанавливает отраслевой стандарт СТО 0041-2004 «Конструкции стальные строительные. Болтовые соединения. Проектирование и расчёт».

Стандарты предусматривают широкий диапазон размеров крепёжных деталей – болтов, гаек, гроверных шайб, что позволяет проектировать конструкции, не прибегая к излишним расчётам новых деталей и к их производству. Достаточно воспользоваться уже выпускаемыми промышленностью, внеся коррективы с учётом запаса прочности (как правило, его коэффициент берут равным 1,3 от максимальной нагрузки на соединение).

ИЗОБРАЖЕНИЕ БОЛТОВЫХ СОЕДИНЕНИЙ НА ЧЕРТЕЖАХ

При построении резьбовых (в том числе и болтовых) соединений на чертежах винтовая резьба изображается условно. Этим достигается простота и скорость выполнения чертежей. Принятые условные изображения устанавливаются в соответствии с ГОСТ 2.315-68.

Наружная резьба болта по внешнему диаметру условно обозначается сплошной основной линией, по внутреннему диаметру – сплошной тонкой линией. На проекциях болта, образованных рассеканием его перпендикулярной оси плоскостью, внутренний диаметр обозначается тонкой линией, проведённой на три четверти окружности. Фаска при этом не изображается, только на продольном сечении болта. Расстояние между тонкой и основной линиями не должно быть больше шага резьбы, но и не должно быть меньше 0,8 миллиметра.

Внутренняя резьба на гайке изображается наоборот – основной линией по внутреннему диаметру.

Штриховка в сечениях и разрезах выполняется до сплошной основной линии. При нанесении на чертёж болтового соединения размеры болта, гайки и шайбы выполняются в соответствии с их стандартными размерами. То есть размеры стандартных крепёжных деталей устанавливаются по ГОСТу на них.

Расчёт на прочность резьбовых соединений

Осевая нагрузка винта передаётся через резьбу гайке и уравновешивается реакцией её опоры. Каждый из Z витков резьбы нагружается силами F 1 , F 2 , … F Z .

В общем случае нагрузки на витках не одинаковы. Задача о распределении нагрузки по виткам статически неопределима и была решена русским учёным Н.Е. Жуковским в 1902 г. на основе системы уравнений для стандартной шестигранной гайки. График показывает значительную перегрузку нижних витков и бессмысленность увеличения длины гайки, т.к. последние витки практически не нагружены. Такое распределение нагрузки позже было подтверждено экспериментально. При расчётах неравномерность рагрузки учитывают эмпирическим (опытным) коэффициентом K m , который равен 0,87 для треугольной, 0,5 – для прямоугольной и 0,65 для трапецеидальной резьбы.

Основные виды разрушений у крепёжных резьб – срез витков, у ходовых - износ витков. Следовательно, основной критерий работоспособности

для расчёта крепёжных резьб – прочность по касательным напряжениям среза, а для ходовых резьб – износостойкость по напряжениям смятия.

Условие прочности на срез:

F / (π d 1 HKK m ) ≤[τ ] для винта; τ = F / (π dHKK m ) ≤[τ ] для гайки,

где H –высота гайки или глубина завинчивания винта в деталь, K =ab/p или K =ce/p – коэффициент полноты резьбы, K m – коэффициент неравномерности нагрузки по виткам.

Условие износостойкости на смятие:

s см = F / (π d 2 HZ ) ≤[ s ] см ,

где Z – число рабочих витков.

Равнопрочность резьбы и стержня винта является важнейшим условием назначения высоты стандартных гаек. Так, приняв в качестве предельных напряжений пределы текучести материала и учитывая, что τ Т ≈ 0,6 s Т условие равнопрочности резьбы на срез и стержня винта на растяжение предстанет в виде: τ = F/ (π d 1 HKK m )= = 0,6σ Т = 0,6 F / [(π/4 ) d 1 2 ]. При K = 0,87 и K m = 0,6 получаем H ≈0,8 d 1 , а учитывая, что d 1 = d окончательно принимаем высоту нормальной стандартной крепёжной гайки H ≈0,8 d.

Кроме нормальной стандартом предусмотрены высокие H ≈ 1,2d и низкие H ≈ 0,5d гайки. По тем же соображениям устанавливают глубину завинчивания винтов и шпилек в детали: в стальные H 1 = d , в хрупкие – чугунные и силуминовые H =1,5d. Стандартные высоты гаек (кроме низких) и глубины завинчивания избавляют нас от расчёта на прочность резьбы стандартных крепёжных деталей.

В расчётах невозможно игнорировать податливость болта и соединяемых деталей. В простейшем случае при болтах постоянного сечения и однородных деталях

λ б = l б / (Е б А б ) ; λ д = δ д / (Е д А д ) ,

где λ б , λ д – податливости болта и деталей, равные их деформации при единичной нагрузке (податливость обратна жёсткости); Е б , Е д , А б , А д – модули упругости и площади сечения болта и деталей; δ д – суммарная толщина деталей δ д ≈ l б .

В сложном случае податливость системы определяют как сумму податливостей отдельных участков болта и отдельных деталей. Под площадями сечения A понимают площади тех частей, которые подвержены деформации от затяжки болта. Здесь полагают, что деформации от гайки и головки болта располагаются вглубь деталей по конусам с углом α = 30 о . Приравнивая объём этих конусов к объёму цилиндра, находят его диаметр

D 1 = D +(δ 1 + δ 2 )/ 4; A д = π (D 1 2 – d отв 2 )/ 4.

деформирует не только болт, но и прокладки, шайбы, тарельчатые пружины и т.п. (1,2). Поэтому при расчёте суммарной нагрузки болта F Σ вводят понятие коэффициента внешней нагрузки χ , равного приращению нагрузки болта в долях от внешней нагрузки. ТогдаF Σ = F зат + χF . При этомупругие прокладки 1 и 2 нельзя рассматривать как детали 3, 4 и 5, деформация которых уменьшается. В таких случаях все детали соединения разделяют на две системы:

1. Детали системы болта, в которых под действием нагрузки абсолютная деформация возрастает (болт, прокладки 1,2);

2. Детали системы корпуса, в которых абсолютная деформация уменьшается (3,4,5).

При этом

В таких соединениях наборы упругих прокладок (шайб, тарельчатых пружин) существенно увеличивают податливость системы болта, а следовательно, уменьшают нагрузку на болт.

В расчёте болтов сначала находят силу, приходящуюся на один болт. Затем всё многообразие компоновок резьбовых соединений может быть сведено к трём простейшим расчётным схемам.

А. Болт вставлен в отверстия с зазором.

Соединение нагружено продольной силой Q . Болт растянут.

Условие прочности на растяжение запишется в виде: ![]()

Напряжения растяжения в резьбе ![]()

Из условия прочности на растяжение находим внутренний диаметр резьбы болта ![]()

Найденный внутренний диаметр резьбы округляют до ближайшего большего по ГОСТ 9150-59. Там же указан конкретный типоразмер-номер (наружный диаметр резьбы) болта.

Б. Болт вставлен в отверстия без зазора.

Р .

При этом болт работает на срез. Внутренний диаметр резьбы рассчитывается аналогично случаю с растяжением: ![]()

Порядок назначения номера болта также аналогичен предыдущему случаю.

В. Болт вставлен с зазором.

Соединение нагружено поперечной силой F .

Сила затяжки болта V должна дать такую силу трения между деталями, которая была бы больше поперечной сдвигающей силы F .

Болт работает на растяжение, а от момента затяжки испытывает ещё и кручение, которое учитывается повышением нормальных напряжений на 30% (в 1,3 раза).

По опыту многочисленных расчётов принимают величину требуемой растягивающей силы V в зависимости от сдвигающей поперечной силы F

V = 1,2 F/ f .

Тогда внутренний диаметр резьбы болта ![]()

где f – коэффициент трения.

Во всех случаях в расчёте находится внутренний диаметр резьбы, а обозначается резьба по наружному диаметру. Распространённая ошибка состоит в том, что рассчитав, например, внутренний диаметр резьбы болта 8мм , назначают болт М8 , в то время как следует назначить болт М10 , имеющий наружный диаметр резьбы 10мм , а внутренний 8мм .

Концентрация напряжений во впадинах витков резьбы учитывается занижением допускаемых напряжений резьбы на 40% по сравнению с соответствующими допускаемыми напряжениями материала.

Виды разрушения резьбовых крепежных деталей: разрыв стержня по резьбе или переходному сечению у головки; повреждение или разрушение резьбы (смятие и износ, срез, изгиб); повреждение головки болта (винта).

Размеры стандартных болтов, винтов и шпилек отвечают условию равнопрочности всех элементов соединения. Поэтому можно ограничиваться расчетом по одному, основному критерию – прочности нарезной части, а размеры винтов, болтов и гаек принимать по таблицам стандарта в зависимости от рассчитанного диаметра резьбы. Длину болта, винта и шпильки выбирают в зависимости от толщины соединяемых деталей.

Рассмотрим расчет на прочность резьбовых соединений при постоянной нагрузке.

Болт нагружен внешней силой F (болт без предварительной затяжки), например, нарезанный участок крюка для подвешивания груза. Опасным является сечение крюка, ослабленное нарезкой (рис. 26.21). Из условия прочности на растяжение

![]() (26.22)

(26.22)

(26.23)

(26.23)

где =0.6– допускаемое напряжение при растяжении болта из углеродистой стали.

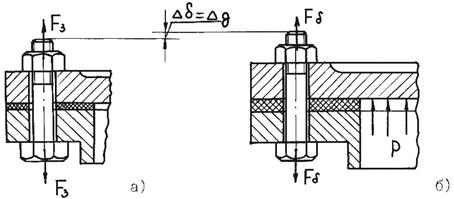

Болт затянут силой затяжки F з, а внешняя нагрузка отсутствует (ненагруженные крышки, кронштейны и т.п.). Стержень болта испытывает совместное действие растяжения и кручения, т.е. растягивается осевой силой F 3 от затяжки болта и скручивается моментом, равным моменту сил трения в резьбе T p (формула (26.16)), Прочность таких болтов (рис. 26.22) определяют по эквивалентному напряжению

![]() (26.24)

(26.24)

где – напряжение от растяжения, определяемое по формуле (26.22) при F=F з; – напряжение от кручения, ![]() – требуемый коэффициент запаса прочности болта, принимаемый в зависимости от материала

– требуемый коэффициент запаса прочности болта, принимаемый в зависимости от материала

болта, характера нагрузки и диаметра болта.

Для стандартных метрических резьб , т. е. расчет болта на совместное действие растяжения и кручения можно заменить расчетом на растяжение, но по увеличенной в 1.3 раза силе F р. Для метрических резьб

(26.25)

(26.25)

Расчетный диаметр резьбы болта определяют по формуле (26.23), принимая

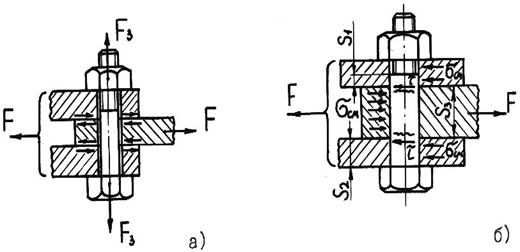

Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надежности соединения является отсутствие сдвига деталей в стыке.

В соединении с зазором (рис. 26.23 а) болт устанавливают с предварительной затяжкой. Внешняя сила F непосредственно на болт не передается, поэтому его рассчитывают на растяжение по

силе затяжки F з.

Рис . 26.23

Во избежание сдвига деталей при наличии зазора сила трения на поверхностях стыка должна быть не меньше внешней сдвигающей силы F:

![]() (26.26)

(26.26)

где i – число стыков в соединении; f – коэффициент трения; K – коэффициент запаса (К = 1.3 – 1.5 при статической и К == 1.8 – 2.0 при переменной нагрузке); Z – число болтов в соединении.

Болт в этом случае рассчитывают по силе затяжки

(26.27)

(26.27)

При установке болта без зазора (рис. 26.23 б) предварительная затяжка не требуется. Болт испытывает срез и смятие. Стержень болта рассчитывают на

срез, а при тонких деталях – и на смятие. Условия прочности:

![]() (26.28)

(26.28)

где –соответственно расчетное и допускаемое напряжения для материала болта на срез, = (0.2 – 0.3); d o – диаметр ненарезанной части болта; –соответственно расчетное и наименьшее допускаемое напряжения смятия (для материала болта или детали), = (0.8 – 1.0) ; S– наименьшая толщина детали.

Болт затянут, а внешняя нагрузка стремится раскрыть стык (болты для крепления крышек резервуаров для газа и жидкости, нагруженные давлением выше атмосферного, крепления цилиндров, насосов, станин к фундаментам и др.). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка (не допустить появления зазора) под нагрузкой. Эта задача решается с учетом деформации деталей соединения.

Внешняя нагрузка (R – равнодействующая нагрузки; Z – число болтов) вызывает удлинение болта на (рис. 26.24), а деформация деталей уменьшается на ту же величину. Нагрузка со стороны деталей на болт также уменьшится. Именно поэтому считают, что болт воспринимает часть внешней нагрузки .

где –коэффициент внешней нагрузки, показывающий, какая часть внешней нагрузки воспринимается болтом (учитывает податливость болта и соединяемых деталей).

Величина –определяется по условию равенства дополнительных деформаций болта и деталей. Из условия сохранения плотности стыка соединяемых деталей (невозможности образования зазора) принимают

![]() (26.31)

(26.31)

где K з – коэффициент запаса предварительной затяжки: при постоянной нагрузке K з = 1.25 – 2.0; при переменной К з = 2.5 – 4.

При расчете на прочность, если возможна последующая затяжка болта, его рассчитывают по расчетной нагрузке F р с учетом кручения: ![]() (26.32)

(26.32)

Размеры даны для колес с внешними зубьями.