Предел прочности при растяжении указывает значение напряжения, при котором винт может разрушиться. Разрушение может произойти в стержне или резьбе винта, но не под головкой. Для определения предела прочности при разрушении выполняется испытание на растяжение всего винта, либо обработанного на станке стержня. Значения предела прочности при растяжении для нержавеющих винтов A1-A5 всегда тестируются по всему винту (DIN ISO 3506). Значение предела прочности при растяжении можно точно определить только путём испытания стержня винта, тестирование по всему винту даёт лишь приблизительное значение, исключение составляют нержавеющие винты. Однако по практическим соображениям тестирование зачастую выполняется для всего винта.

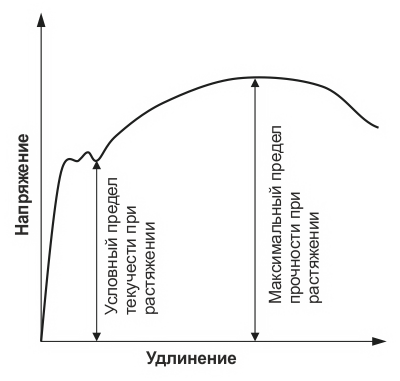

Условный предел текучести при растяжении R e (Н/мм 2)

Условный предел текучести при растяжении указывает на то, при каком значении напряжения предел прочности при растяжении остаётся постоянным или уменьшается, несмотря на рост удлинения. Иными словами, предел текучести наступает тогда, когда происходит переход между областью упругой и пластической деформации металла. Условный предел текучести также можно точно определить только при тестировании стержня винта.

Ранее предел прочности при растяжении являлся практически единственным основанием для классификации стали по прочности. Условные предел текучести при растяжении начинает всё более вытеснять предел прочности при растяжении, поскольку большинство других критериев прочности стали (предел ползучести, усталостная прочность, ударная вязкость, твёрдость и т.п.) лучше коррелируют с условным пределом текучести при растяжении, нежели с пределом прочности при растяжении.

График зависимости между напряжением и удлинением для винтов класса прочности 4.6.

0,2%-граница удлинения R p0,2 (Н/мм 2)

Это значение используется для прочных винтов, например класса прочности 10.9, которые при нагружении демонстрируют непрерывный сдвиг между упругой и пластической деформацией. Предел прочности при растяжении бывает трудно определить, поскольку нет чёткой границы пластичности. В этом случае используют так называемую 0,2%-границу, когда постоянное удлинение составляет 0,25.

График озависимости междув напряжением и удлинением для винтов класса прочности 10.9.

Удлинение при разрушении A 5 (%)

Удлинение при разрушении является важной характеристикой деформации материала при растяжении и вязкости материала. Удлинение при разрушении показывает удлинение испытываемого стержня в процентах:

A 5 =(L U -L O)/L O ×100%, где

L O - заданная расчётная длина LO=5×d 0

L U - расчётная длина после растяжения

d 0 - диаметр стержня испытываемой заготовки (винта перед испытанием на растяжение)

Твёрдость и её тестирование

Твёрдость обычно определяется как способность материала сопротивляться проникновению тестирующего предмета при определённой нагрузке. Для измерения трёрдости применяются следующие три способа:

Бринель HB (ISO 6506 ) в качестве тестирующего предмета используется стальное ядро, измеряется диаметр отпечатка. Викерс HV (ISO 6507 ) в качестве тестирующего предмета используется тупой конец пирамиды, измеряется диагональ отпечатка. Роквел (ISO 6508 ) HRB-твёрдость для мягких материалов измеряется по глубине отпечатка ядра, HRC-твёрдость для твёрдых материалов измеряется по глубине отпечатка пирамидального наконечника.

| Характеристика | Класс прочности | ||||

|---|---|---|---|---|---|

| 5.6 | 8.8 | 10.9 | |||

| ≤M16 | >M16 | ||||

| Предел прочности при растяжении Rm (Н/мм 2) | номинальное значение | 500 | 800 | 800 | 1000 |

| минимум | 500 | 800 | 830 | 1040 | |

| Условный предел текучести при растяжении Re (Н/мм 2) | номинальное начение | 300 | -- | -- | -- |

| минимум | 300 | -- | -- | -- | |

| 0,2%-граница удлинения Rp0.2 (Н/мм 2) | номинальное значение | -- | 640 | 640 | 900 |

| минимум | -- | 640 | 660 | 940 | |

| Условный предел текучести Re или 0,2%-граница удлинения Rp0.2 при высокой температуре | +100°C | 270 | 590 | 590 | 875 |

| +200°C | 230 | 540 | 540 | 790 | |

| +250°C | 215 | 510 | 510 | 745 | |

| +300°C | 195 | 480 | 480 | 705 | |

| Удлинение при разрыве A5 (%) | минимум | 20 | 12 | 12 | 9 |

| Твёрдость по Викерсу F≤98N (HV) | мин…макс | 155…200 | 250…320 | 255…335 | 320…380 |

| макс. значение у головки | 250 | -- | -- | -- | |

| Твёрдость по Бринелю F=30D 2 (HB) | мин…макс | 147…209 | 238…304 | 242…318 | 304…301 |

| макс. значение у головки | 238 | -- | -- | -- | |

| Твёрдость по Роквелу HR | HRB мин…макс | 79…95 | -- | -- | -- |

| макс. значение у головки | 99,5 | -- | -- | -- | |

| HRC мин…макс | -- | 22…32 | 23…34 | 32…39 | |

| Ударная вязкость KV (J) | минимум | 25 | 30 | 30 | 20 |

Классификация сырьевых материалов, используемых при изготовлении креплений.

Углеродистая Часто используемый сырьевой материал, эксплуатационные характеристики которого в винтоых изделиях значительно друго от дргуа отличаются. Исключением является устойчивость к воздействию низких температур, примерно ниже -50°C, и устойчивость к воздействию высокой температуры, примерно выше +300°C. Механические характеристики ISO 898 . Нержавеющая сталь Часто используемый сырьевой материал, эксплуатационные характеристики которого в готовых винтовых изделиях отличаются значительно, например устойчивостью к коррозии, температурной устойчивостью, свариваемостью, намагничиваемостью, закаливаемостью. Механические характеристики ISO 3506 . Не чёрные металлы, алюминий, медь Коды сырьевых материалов, прочностные характеристики, методы и результаты тестирования, а также характериситки преведены в стандарте ISO 8839 / EN 28 839 . Другие материалы, например, латунь и титан Стандартов нет. В некоторых случаях можно рекомендовать использовать механические характеристики в соответствии со стандартрами на стальные винты. Пластмассы Стандартов нет.Углеродистая сталь (ISO 898)

Стандарт ISO 898 представляет собой семичастный стандарт, в котором рассматриваются метрические болты, винты, установочные штифты и гайки с крупной и мелкой резьбой до M39.

Винты

Формат обозначения класса прочности имеет вид A.B, где:

A - сотая часть предела прочности на растяжение (R m =100×A);

B - отношение условного предела текучести и предела прочности на растяжение, умноженное на десять (R e =10×A×B).

Например, для болтов класса прочности 8.8: R m =800 МПа, R e =640 МПа.

Гайки

В стандарте SFS-EN 20 298-2 определяются гайки со стандартной резьбой.

В стандарте SFS-EN 298-6 определяются гайки с частой резьбой.

Код класса прочности представляет собой целое число, которое указывает класс прочности болта, на который можно навинтить гайку (первый номер класса прочности болта). Для низких гаек используются классы прочности 04 и 05.

Шайбы

В отличие от болтов, винтов и гаек понятие класасса прочности для шайб не применяется. Основной прочностной характеристикой шайб является их твёрдость, измеряемая по методу Викерса (для плоских шайб), Роквелла (пружинные шайбы, шайбы-гровер, шайбы для высокопрочных болтовых соединений), Бринелля (бронзовые шайбы). Конкретные значения твёрдости регулируются ГОСТ"ами на соответствующие шайбы.

Свойства нержавеющих сталей описаны в

Надежность конструкции, в основном, зависит от качества крепежных элементов. После изготовления болты проходят некоторые испытания, которые позволяют определить качество и возможно допустимые нагрузки на крепеж.

Испытание на разрыв проводится на разрывных машинах. Испытуемый образец зажимается с двух сторон разъемными вкладышами, и постепенно растягиваются с постоянно возрастающим усилием. При достижении определенной силы натяжения происходит разрыв образца. Сила, необходимая для разрыва болта, называется разрывным грузом. После испытания на разрыв образец исследуется на удлинение, которое определяет уровень пластичности металла.

Испытание на срез проводит путем помещения болта в специальное устройство, которое состоит из вилки и диска (вставляется в вилку). После этого диск вынимают, тем самым производится срезное усилие на болт. Площадь среза в два раза больше площади сечения, так как срез происходит одновременно в двух плоскостях. Такое испытание называют двухосевое. Есть также испытание на одну ось: болт помещается в две плашки, проходя сквозь них, которые двигаются в разные стороны. В этом случае плоскость среза будет равна плоскости сечения.

| Диаметр болта | Шаг резьбы | Разрушающее усилие на срез по одной плоскости, (кГ) | Разрушающее усилие на растяжение, (кГ) |

|||||||||||||||||||||

| Сталь 30ХГСА | Сталь 30ХГСА |

|||||||||||||||||||||||

01.08.13

Стали и прочность крепежа

Машиностроительный крепёж может иметь различное назначение и выполнять самые разные задачи - от простого формирования целостности конструкции до восприятия основной несущей силовой нагрузки на конструкцию. Чем больше нагрузка на крепёж, тем более высокой прочностью он должен обладать.

В зависимости от назначения и области применения крепёж изготавливают различных классов прочности, соответственно из разных марок сталей. Нет никакой надобности использовать высокопрочные болты для крепления, скажем, козырька на киоске, и напротив - совсем недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов - здесь применяются исключительно высокопрочные - отсюда и народное название таких болтов " ". Желание сэкономить и использовать обычные болты - подешевле, или "крановые болты", но изготовленные из низкопрочных сталей, приводит к зрелищным новостям по телевизору с падающим краном в центре внимания.

Для различных видов крепежа (болты, винты, гайки, шпильки) используются разные стали, разные классы прочности и различная их маркировка.

Рассмотрим по-порядку.

Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей - разным сталям соответствуют разные классы прочности.Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку - закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 - если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 - получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 - если полученные перечисленными способами болты подвергнуть термической обработке - закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления - это предел прочности на растяжение - измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) - таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести - это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек

| Класс прочности | Марка стали | Граница прочности , МПа | Граница текучести, МПа | Твердость по Бринеллю, HB |

|---|---|---|---|---|

| 3.6 | Ст3кп, Ст3сп, Ст5кп, Ст5сп | 300…330 | 180…190 | 90…238 |

| 4.6 | Ст5кп, Ст.10 | 400 | 240 | 114…238 |

| 4.8 | Ст.10, Ст.10кп | 400…420 | 320…340 | 124…238 |

| 5.6 | Ст.35 | 500 | 300 | 147…238 |

| 5.8 | 500…520 | 400…420 | 152…238 | |

| 6.6 | Ст.35, Ст.45 | 600 | 360 | 181…238 |

| 6.8 | Ст.20, Ст.20кп, Ст.35 | 600 | 480 | 181…238 |

| 8.8 | Ст.35, Ст.45, Ст.35Х, Ст.38ХА, Ст.20Г2Р | 800* | 640* | 238…304* |

| 8.8 | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | 800…830** | 640…660** | 242…318** |

| 9.8* | Ст.35, Ст.35Х, Ст.45, Ст.38ХА, Ст.40Х, Ст.30ХГСА, Ст.35ХГСА, Ст.20Г2Р | 900 | 720 | 276…342 |

| 10.9 | Ст.35Х, Ст.38ХА, С.45, Ст.45Г, Ст.40Г2, Ст.40Х, Ст.40Х Селект, Ст.30ХГСА, Ст.35ХГСА, | 1000…1040 | 900…940 | 304…361 |

| 12.9 | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА | 1200…1220 | 1080…110 | 366…414 |

В таблице приведены самые распространённые в метизном производстве и рекомендованные марки сталей, но в различных особых случаях также применяются и другие стали, когда их применение продиктовано дополнительными требованиями к крепежу.

Значками помечено в таблице:

* применительно к номинальным диаметрам до 16 мм.

** применительно к номинальным диаметрам больше,чем 16 мм.

Существуют специальные стандарты на высокопрочные болты узкоотраслевого применения, имеющие свою градацию прочности. Например, стандарты на высокопрочные болты с увеличенным размером "под ключ", применяемые в мостостроении - так называемые " ": и российский стандарт .

Прочность болтов согласно этих стандартов обозначается значением временного сопротивления на разрыв (границы прочности) в кгс /см² : то есть, 110, 95, 75 и т.д.

Такие болты могут производиться в двух исполнениях:

| Резьба болтов | Класс прочности болтов | Марка стали | Граница прочности, МПа (кгс /см² ) | Относит. удлинение, % | Ударная вязкость болтов исполнения ХЛ, МДж/м² (кгс ·м/см² ) | Макс. твердость по Бринеллю, HB |

|---|---|---|---|---|---|---|

| М16...М27 | 110 | 40Х Селект | 1100 (110)…1350 (135) | минимум 8 | минимум 0,5 (5) | |

| М30 | 95 | 950 (95)...1150 (115) | 363 | |||

| М36 | 75 | 750 (75)...950 (95) | ||||

| М42 | 65 | 650 (65)...850 (85) | ||||

| М48 | 60 | 600 (60)...800 (80) |

В производстве высокопрочных болтов по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА. Применение таких сталей позволяет добиться ещё более высокой прочности.

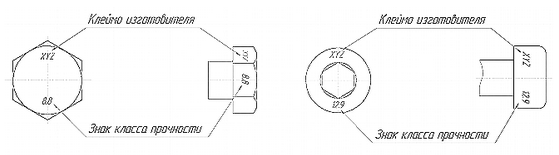

Маркировка прочности болтов, винтов, шпилек

Система маркировки метрического крепежа разработана инженерами ISO (International Standard Organization - Международная Организация Стандартов) . Советские, российские и украинские стандарты опираются именно на эту систему.

Маркировке подлежат болты и винты с диаметром резьбы свыше 6 мм. Болты и винты диаметром менее 6 мм маркировать необязательно - производитель может наносить маркировку по собственной инициативе.

Необходимо отметить, что среди винтов маркируются только винты, имеющие шлиц под шестигранный ключ, с различной формой головки: , и . Винты со всеми типами головки, имеющие крестовой или прямой шлиц, не маркируются обозначением класса прочности.

Необходимо также отметить, что не маркируются болты и винты изготовленные методом резания, точения (т.е. не штамповкой) - в этом случае маркировка класса прочности возможна по дополнительному требованию Заказчика.

Знаки маркировки наносят на торцевой или боковой поверхности головки болта или винта. Если знаки наносятся на боковую поверхность головки, то они должны быть углубленными. Допускается маркировка выпуклыми знаками, при этом увеличение высоты головки болта или винта не должно превышать:

- 0,1 мм - для изделий с диаметром резьбы до 8 мм;

- 0,2 мм - для изделий с диаметром резьбы от 8 мм до 12 мм;

- 0,3 мм - для изделий с диаметром резьбы свыше 12 мм

Болты и винты с шестигранной и звездообразной головкой (в том числе изделия с фланцем) маркируют товарным знаком изготовителя и обозначением класса прочности. Данная маркировка наносится на верхней части головки выпуклыми или углубленными знаками; может также наноситься на боковой части головки углубленными знаками. Для , если в процессе производства невозможно нанести маркировку на верхней части головки, маркировку наносят на фланце.

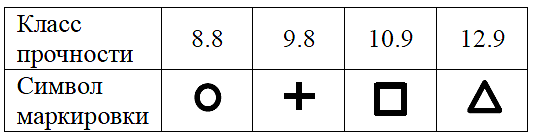

Маркировка шпилек

Шпильки маркируют цифрами класса прочности только с диаметром резьбы свыше 12 мм. Так как маленькие диаметры шпилек затруднительно маркировать с помощью цифровых клейм, то допускается маркировать такие шпильки, с диаметрами резьбы М8, М9, М10, М11, используя альтернативные знаки, приведенные на рисунке. Знаки наносят на торце гаечного конца шпильки.

Шпильки маркируют клеймением с углубленными знаками и нанесением обозначения класса прочности c товарным знаком производителя на безрезьбовом участке шпильки. Маркировке подлежат шпильки классов прочности 5.6, 8.8 и выше.

Гайки

Класс прочности для гаек из углеродистых сталей , и обозначается одним числом. Утверждённый прочностной ряд содержит семь классов прочности:

4; 5; 6; 8; 9; 10; 12

Это число обозначает 1/100 часть предела прочности болта с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 - оптимальной будет пара с болтом класса прочности 8.8.

Классы прочности и марки сталей для , и

| Класс прочности | Марка стали | Граница прочности , МПа | Твердость по Бринеллю, HB |

|---|---|---|---|

| 4 | Ст3кп, Ст3сп, Ст.5, Ст.5кп, Ст.20 | 510 | 112…288 |

| 5 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 520…630 | 124…288 |

| 6 | Ст.10, Ст.10кп, Ст.20, Ст.20кп, Ст.35, ст.45, ст.40Х | 600…720 | 138…288 |

| 8 | Ст.35, Ст.45, Ст.20Г2Р, Ст.40Х | 800…920 | 162…288 |

| 9 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х | 1040…1060 | 180…288 |

| 10 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х, Ст.30ХГСА, Ст.40ХНМА | 900…920 | 260…335 |

| 12 | Ст.30ХГСА, Ст.40ХНМА | 1150…1200 | 280…335 |

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки - попросту говоря, при испытаниях гайку не должно "сорвать" от испытательной нагрузки для выбранного болта.

При подборе классов прочности болтов и гаек, сопрягаемых в резьбовом соединении, можно пользоваться следующей таблицей согласно ГОСТ 1759.4-87:

| Класс прочности гайки | Сопрягаемые болты |

|

| Класс прочности | Диаметр резьбы |

|

| 4.6; 4.8; 5.6; 5.8; 6.6; 6.8 | ||

| от М16 до М48 |

||

Как правило, гайки высших классов прочности могут заменить гайки низших классов прочности. Такая замена рекомендуется для соединений "болт + гайка", напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Классы прочности и марки сталей для

Значками помечено в таблице:

* для номинальных диаметров до 16 мм.

** для номинальных диаметров свыше16 мм.

Совместно с высокопрочными болтами узкоотраслевого применения, имеющими свою градацию прочности, применяются соответствующие высокопрочные гайки. Например, с уже упомянутыми " " по и применяются гайки с увеличенным размером "под ключ" по стандартам и .

Прочность гаек согласно этих стандартов обозначается таким же значением, как у сопрягаемого болта - значением временного сопротивления на разрыв (границы прочности) в кгс /см² : 110, 95, 75 и т.д. Такие гайки, как и болты могут производиться в двух исполнениях:

- Исполнение У - для климатических областей с максимально низкой температурой до -40 0 С - буква У не обозначается в маркировке

- Исполнение ХЛ - для климатических областей с максимально низкой температурой от -40 0 С до -65 0 С - обозначается в маркировке на головке болта после класса прочности

| Резьба сопрягаемых болтов | Марка стали болта | Класс прочности гайки | Граница прочности, МПа (кгс /см² ) | Марка стали гайки | Твердость по Бринеллю, HB |

|---|---|---|---|---|---|

| М16...М27 | Ст. 40Х Селект | 110 | 1100 (110) | Ст. 35, Ст.40, Ст.45, Ст. 35Х, Ст.40Х | |

| М30 | 95 | 950 (95) | 229...341 | ||

| М36 | 75 | 750 (75) | |||

| М42 | 65 | 650 (65) | |||

| М48 | 60 | 600 (60) |

В производстве высокопрочных гаек по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА совместно с болтами из соответствующих сталей. Применение таких сталей позволяет добиться ещё более высокой прочности гаек.

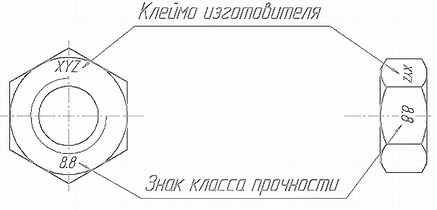

Маркировка шестигранных гаек

Маркируют гайки с диаметром резьбы более 6 мм. Знаки маркировки наносят на одну из торцевых поверхностей. Гайки наименьшего класса прочности 4 не маркируют.

В некоторых технически обоснованных случаях допускается наносить маркировку на боковых поверхностях (гранях) гайки.

Знаки должны быть углубленными.

Допускается маркировка гаек по системе циферблата. Такая система используется в основном на гайках малых размеров, когда для цифровых знаков просто нет места. При этом способе маркировка наносится:

- углубленными знаками на торцевой поверхности - точка на 12 часов и риски по окружности боковой поверхности

- выпуклыми или углубленными знаками на фасках - точка на 12 часов и риски по окружности наклонной поверхности фасок

Соответствие маркировки с классом прочности гайки приведено на схеме:

Точка на 12 часов может быть заменена товарным знаком производителя. В гайках класса прочности 12 точка обязательно должна быть заменена на товарный знак производителя, чтобы избежать визуального слияния с риской на 12 часов.

Прочность шайб

В отличие от болтов и гаек, которые имеют классы прочности обозначаемые количественно цифрами, исходя из показателей прочности на разрыв и пластичности, шайбы несут нагрузки на сжатие, кручение, срез и, в основном, призваны распределить нагрузку в болтовом соединении на большую площать. В таком случае для шайб определяющим параметром является поверхностная твёрдость, и ко всем видам шайб предъявляются требования по твердости. Если речь идёт о классе прочности шайб, то подразумевается именно твердость шайб.

По аналогии с болтами, винтами и гайками многие называют твердость у шайб их классом прочности.

Класс прочности (твердость) шайб может измеряться и обозначаться в различных единицах - в зависимости от метода измерения твёрдости: методы измерения бывают по Виккерсу, по Роквеллу и по Бринеллю. Размеры, наличие защитного покрытия и в обязательном порядке твердость определяют сферу применения шайб в различных условиях работы.

Наиболее распространён метод Виккерса - шайбы могут иметь твёрдость по Виккерсу от 100 единиц до 400, и обозначаются HV100, HV200, HV300

и т.д. По Роквеллу твёрдость обозначается HRC

, по Бринеллю НВ

.