Объем работ при обслуживании механизмов рулевого управления носит плановый характер и определяется видом ТО.При ежедневном техническом обслуживании проверяют свободный ход рулевого колеса, состояние ограничителей максимальных углов поворота управляемых колес и крепление сошки. Зазор в шарнирах гидроусилителя и рулевых тягах, работа рулевого управления и гидроусилителя проверяются при работающем двигателе.При ТО-1 кроме работ по ЕТО проверяются крепление и шплинтовка гаек сошек, шаровых пальцев, рычагов поворотных цапф; состояние шкворней и стопорных шайб, гаек; свободный ход рулевого колеса и шарниров рулевых тяг; затяжка гаек, клиньев карданного вала рулевого управления; герметичность системы усилителя рулевого управления и уровень смазочного материала в бачке гидроусилителя, при необходимости доливают его.При ТО-2 кроме работ по ТО-1 проверяют углы установки передних колес и при необходимости их регулируют; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений; крепление клиньев шкворней, картера рулевого механизма, рулевой колонки и рулевого колеса; состояние цапф поворотных кулаков и упорных подшипников; крепление и герметичность узлов и деталей гидроусилителя рулевого управления; состояние и крепление карданного вала рулевого управления.

При сезонном техническом обслуживании кроме работ ТО-2 выполняют сезонную замену смазочного материала.

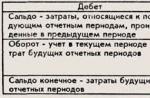

Внешний контроль технического состояния деталей рулевого управления проводят путем осмотра и опробования. Осмотр проводят над осмотровой ямой, если доступ к деталям сверху невозможен Контроль крепления рулевого колеса и колонки проводят путем приложения знакопеременных усилий во всех направлениях. При этом не допускаются осевое перемещение или качание рулевого колеса, колонки, стук в узлах рулевого управления. Крепление картера рулевого механизма, рычагов поворотных цапф проверяют покачиванием рулевого колеса около нейтрального положения на 40-50° в каждую сторону Состояние рулевого привода и надежность крепления соединений проверяют путем приложения знакопеременной нагрузки непосредственно к деталям привода. Работу ограничителей поворота оценивают визуально при поворотах управляемых колес до упора в каждую сторону. Герметичность соединений системы гидроусилителя рулевого привода контролируют при работе двигателя удержанием рулевого колеса в крайних положениях, а также при свободном положении рулевого колеса, при этом недопустимо подтекание смазочного материала. Не допускается самопроизвольный поворот рулевого колеса с гидроусилителем рулевого привода от нейтрального положения к крайним. Свободный ход рулевого колеса и силу трения проверяют с помощью универсального прибора. Прибор для диагностирования рулевого управления . Прибор состоит из люфтомера и динамометра. Люфтомер состоит из шкалы (3), закрепленной на динамометре, и указательной стрелки (2), закрепленной на рулевой колонке зажимами (1). Динамометр зажимами (4) крепят к ободу рулевого колеса. Шкалы динамометра расположены на рукоятках (5). При замере люфта рулевого колеса через рукоятку (5) прикладывают усилие ЮН, действующее в обе стороны. Стрелка (2) покажет суммарную величину люфта, которая должна находиться в пределах 10° для легковых автомобилей, 20° - для грузовых У автомобилей с гидроусилителем люфт определяют при работающем двигателе.Общую силу трения проверяют при полностью вывешенных передних колесах приложением усилия к рукояткам (5) динамометра. В правильно отрегулированном рулевом механизме рулевое колесо должно свободно поворачиваться от среднего положения для движения по прямой при усилии 8-16 Н Состояние шарниров рулевых тяг оценивается визуально при приложении усилия к рулевому колесу. Люфт в шарнирах будет проявляться взаимным относительным перемещением соединенных деталей.

Проверка усилителя, рулевого управления заключается в измерении давления в системе гидроусилителя. Для этого в нагнетательную магистраль устанавливают манометр с краном. Замеры производят при работе двигателя на малых оборотах, поворачивая колеса в крайние положения.

Давление, развиваемое насосом, должно составлять не менее 6 МПа. Если давление меньше указанного, то закрывают кран, после чего оно должно подняться до 6,5 МПа. Если давление не поднимается, это свидетельствует о неисправности насоса, который подлежит ремонту.

Регулировочные работы по рулевому механизму заключаются в регулировке осевого зазора в подшипниках вала винта и в зацеплении. Состояние рулевого механизма считается нормальным, если люфт рулевого колеса при движении по прямой не превышает 10°. При увеличении люфта проверяют зазор в подшипниках вала винта (червяка). При наличии большого зазора в подшипниках осевой люфт будет легко ощущаться. Зацепление червяка с роликом регулируют без снятия рулевого механизма с автомобиля. Для чего отворачивают гайку со штифта вала червяка, снимают шайбу со штифта, специальным ключом поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. При этом изменяется боковой зазор в зацеплении, что изменяет свободный ход рулевого колеса. Люфт в сочленениях рулевого привода определяют, резко покачивая сошку руля при повороте рулевого колеса. При наличии люфта подтягивают резьбовую пробку. Во время регулировки осевого люфта в сочленение добавляют смазку. При большом износе заменяют шаровой палец или всю тягу в сборе. Ремонт механизмов управления производится в соответствии с системой ППР. Основными дефектами деталей рулевого управления являются: износ червяка и ролика вала сошки, втулок, подшипников и мест их посадки; обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; погнутость тяг и ослабление крепления рулевого колеса на валу.

Червяк рулевого колеса заменяют на новый при значительном износе рабочей поверхности или отслоении закаленного слоя. Ролик вала бракуют при наличии на его поверхности трещин. Червяк и ролик заменяют одновременно. Изношенные опорные шейки вала сошки восстанавливают хромированием с последующим шлифованием под ремонтный размер. Шейка вала может быть восстановлена шлифованием под ремонтный размер бронзовых втулок, устанавливаемых в картере.

Изношенные места посадки подшипника в картере рулевого механизма восстанавливают постановкой дополнительной детали - втулки. Отверстие в картере растачивается, в него запрессовывается втулка и дорабатывается под наружный размер подшипника.

Обломы и трещины на фланце крепления картера устраняют заваркой газовым пламенем. Изношенное отверстие в картере развертывается под ремонтный размер.

Быстрому износу подвергаются шаровые пальцы и вкладыши поперечной рулевой тяги. Наблюдается срыв резьбы на концах тяг, ослабление или поломка пружин и погнутость тяг.

Изношенные шаровые пальцы, а также пальцы, имеющие сколы и задиры, заменяют новыми. Одновременно устанавливают новые вкладыши шаровых пальцев. Слабые и сломанные пружины заменяют новыми. Погнутость тяг устраняется правкой в холодном состоянии. Неисправностями гидравлических усилителей являются отсутствие усиления при любых частотах вращения коленчатого вала двигателя, недостаточное или неравномерное усиление при повороте в обе стороны. Для устранения дефектов разбирают насос, сливают масло, детали тщательно промывают. При разборке, ремонте и сборке насоса не должны обезличиваться крышка насоса, статор, ротор, лопасти насоса и перепускной клапан. Последовательность разборки следующая: снимают крышку бачка и фильтра, бачок с корпуса насоса, удерживая предохранительный клапан от выпадения технологической чекой, затем снимают распределительный диск, статор, ротор в сборе с лопастями, отметив положение статора относительно распределительного диска и корпуса насоса. Шкив, стопорное кольцо и вал насоса с передним подшипником снимают только при необходимости ремонта. Детали промывают раствором, обмывают водой и обдувают сжатым воздухом. При контроле проверяют свободное перемещение перепускного клапана в крышке насоса, отсутствие задиров или износа на торцевых поверхностях ротора, корпуса и распределительного диска. После сборки насос прирабатывается на стенде. После ремонта и контроля деталей рулевой механизм собирают, регулируют и испытывают с гидравлическим усилителем в сборе.

Неисправности рулевого управления создают угрозу безопасности движения и затрудняют управление автомобилем. Основными признаками неисправностей рулевого управления являются увеличенный свободный ход рулевого колеса, тугое вращение или заедание в рулевом механизме, стуки и нарушение герметичности, недостаточное или неравномерное усиление и др.

Увеличенный свободный ход рулевого колеса появляется при износе шарниров рулевых тяг, нарушении регулировки червяка с роликом, износе подшипников червяка, ослаблении крепления картера рулевого механизма. Указанные неисправности устраняют выполнением регулировочных работ, заменой или ремонтом изношенных деталей.

Тугое вращение или заедание в рулевом механизме обусловлено неправильной регулировкой зацепления в редукторе рулевого механизма, погнутостью тяг, недостаточной смазкой в картере редуктора. Устраняют эти неисправности регулировкой, ремонтом тяг, пополнением масла в редукторе рулевого механизма до необходимого уровня. Нарушение герметичности в рулевом механизме устраняют заменой прокладок и подтяжкой креплений и соединений.

Недостаточное или неравномерное усиление в рулевом механизме с гидроусилителем может быть из-за слабого натяжения ремня привода насоса, снижения уровня масла в бачке, попадания воздуха в систему, заедания золотника или перепускного клапана при загрязнении. После выявления причин неисправностей их устраняют регулировкой натяжения ремня привода, доливкой масла до заданного уровня, промывкой системы и заменой масла, ремонтом насоса, гидроусилителя или клапана управления. Все работы по определению причин неисправностей рулевого управления выполняют при проведении диагностирования и технического обслуживания, а устранение неисправностей производят при ТР.

При проведении ЕО проверяют зазор, свободный ход рулевого колеса, состояние привода механизма рулевого управления и рулевой трапеции, герметичность соединений и шлангов системы гидроусилителя рулевого колеса.

При ТО-1проверяют крепление и шплинтовку гаек рычагов поворотных цапф, гаек и шаровых пальцев продольной и поперечной рулевых тяг, состояние уплотнителей шаровых пальцев, устраняют обнаруженные неисправности. Проверяют крепление и при необходимости закрепляют сошку механизма рулевого управления на валу, картер рулевого механизма на раме и контргайку регулировочного винта вала рулевой сошки. Проверяют зазор и величину усилия поворота рулевого колеса с помощью динамометра, зазор в шарнирах привода рулевого механизма, (рис. 10.4, а).

Рисунок 10.4 – Работы при ТО рулевого управления автомобиля

При проведении ТО-2 дополнительно к работам ТО-1 проверяют крепление и при необходимости закрепляют рулевое колесо на валу и колонку рулевого управления на панели кабины, снимают и промывают фильтр насоса гидроусилителя рулевого механизма, производят регулировку гидроусилителя.

Оценку состояния шарниров рулевых тяг проводят визуально или на ощупь в момент резкого приложения усилия к рулевому колесу. При этом люфт в шарнирах будет проявляться взаимным относительным перемещением соединенных деталей.

При ЕО качественным методом визуальной оценки и в процессе движения автомобиля проверяют: герметичность соединений и шлангов системы гидроусилителя рулевого управления, свободный ход рулевого колеса, состояние рулевого механизма и рулевого привода.

При ТО-1 проверяют: крепление и шплинтовку гаек рычагов поворотных цапф, гаек и шаровых пальцев продольной и поперечной рулевых тяг; состояние уплотнителей шаровых пальцев (обнаруженные неисправности устраняют); крепления (при необходимости закрепляют сошку рулевого управления на валу); картер рулевого механизма на раме и контргайку регулировочного винта вала рулевой сошки, свободный ход и усилие поворота рулевого колеса, люфт в шарнирах рулевого привода (при необходимости люфты устраняют); затяжку(при необходимости затягивают клинья карданного вала рулевого механизма), натяжение приводных ремней насоса гидроусилителя рулевого управления (при необходимости исправляют).

При ТО-2 проверяют крепление и при необходимости закрепляют рулевое колесо на валу и колонку рулевого управление на панели кабины, снимают и промывают фильтр насоса гидроусилителя рулевого управления.

При появлении неисправностей в рулевом управлении (стуки, повышенный свободный ход рулевого колеса или, наоборот, его тугое вращение и т. д.) осмотрите детали рулевого управления. Осмотр проводите на эстакаде или в смотровой канаве в следующем порядке:

1. Очистите от загрязнения детали рулевого привода и картер рулевого механизма. Установите колеса в положение, соответствующее движению по прямой.

2. Поворачивая рулевое колесо в обе стороны, убедитесь в том, что:

Свободный ход рулевого колеса не превышает 5° (при замере по ободу колеса не более 18–20 мм);

В шарнирах, соединениях и рулевом механизме не возникает стуков;

Крепление картера рулевого механизма и кронштейна маятникового рычага прочно (при необходимости подтяните резьбовые соединения);

В шаровых шарнирах тяги и в кронштейне маятникового рычага отсутствует свободный ход, а вал червяка не перемещается в осевом направлении;

Усилие поворота рулевого колеса (при установке передних колес на гладкой плите) не превышает 196 Н (20 кгс).

3. Поворачивая регулировочные муфты боковых тяг, убедитесь в надежности затягивания их хомутов.

4. Проверьте состояние шаровых шарниров и защитных колпачков, как указано ниже.

5. Прежде всего проверьте перемещение наконечников тяг вдоль оси пальцев. Для этого, используя рычаг и опору, переместите наконечник параллельно оси пальца.

6. Осевое перемещение наконечника относительно пальца должно быть 1–1,5 мм. Такое перемещение свидетельствует о том, что вкладыш пальца не заклинен в гнезде наконечника тяги и перемещается вместе с пальцем, сжимая пружину. Шарнир с заклиненным вкладышем замените.

7. Покачивая рулевое колесо в обе стороны, на ощупь проверьте отсутствие свободного хода в шарнирах рулевых тяг. Если ощущается свободный ход в шаровом шарнире, замените наконечник тяги или рулевую тягу в сборе.

8. Проверьте состояние защитных колпачков шаровых шарниров рулевых тяг.

Если защитные колпачки в хорошем состоянии и обеспечивают чистоту внутри шарниров, то срок службы последних практически не ограничен. При попадании в шарнир влаги, пыли и т. д. происходит преждевременный износ его деталей.

Колпачок необходимо заменить, если он имеет трещины, разрывы, а также, если смазка проникает наружу при сдавливании его пальцами рук.

Рулевое управление: 1 - боковая тяга; 2 - сошка; 3 - средняя тяга; 4 - маятниковый рычаг; 5 - регулировочная муфта; 6 - нижний шаровой шарнир передней подвески; 7 - правый поворотный кулак; 8 - верхний шаровой шарнир передней подвески; 9 - правый рычаг поворотного кулака; 10 - кронштейн маятникового рычага; 11 - подшипник верхнего вала рулевого управления; 12, 19 - кронштейн крепления вала рулевого управления; 13 - труба кронштейна крепления вала рулевого управления; 14 - верхний вал рулевого управления; 15 - картер рулевого механизма; 16 - промежуточный вал рулевого управления; 17 - облицовочный кожух вала рулевого управления; 18 - рулевое колесо; 20 - фиксирующая пластина передка кронштейна; 21 - стяжной болт крепления карданного шарнира; 22 - лонжерон кузова

Наряду с тормозной системой, рулевое управление относится к самым важным механизмам автомобиля. И часто осознавая эту важность, водители услышав посторонний стук или почувствовав люфт в механизме рулевого управления, испытывают вполне оправданное волнение, но не знают с какой стороны подступиться к механизму. Можно конечно поехать в автосервис, но существует огромное число водителей (особенно в глубинке), которые и «сами с усами», любящие делать всё своими силами. Может быть двигатель или ещё что то они перебирали, а вот с ремонтом рулевого управления не сталкивались. Надеюсь таким людям поможет данная статья.

Изменение направления движения автомобиля осуществляется поворотом управляемых колёс относительно его продольной оси. На большинстве автомобилей управляемыми являются передние колёса. Чтобы совершить поворот машины без бокового скольжения колёс, все они должны двигаться по дугам, описанным из центра поворота О (смотрим рисунок слева), расположенного в точке пересечения оси задних колёс и осей обоих управляемых колёс. Так как радиусы поворота наружного и внутреннего управляемого колеса различны, то для исключения проскальзывания колёс необходимо, чтобы угол поворота внутреннего управляемого колеса был больше, чем у наружного. На рисунке буква В — расстояние между осями поворотных цапф; Rн — радиус поворота наружного колеса; Rв — радиус поворота внутреннего колеса; ªн — угол поворота наружного колеса; ªв — угол поворота внутреннего колеса.

Рулевое управление автомобиля — это совокупность механизмов машины, обеспечивающих её движение в заданном направлении путём раздельного и в тоже время согласованного поворота управляемых колёс.

Устройство рулевого управления.

Рулевое управление большинства автомобилей состоит из рулевого механизма и рулевого привода. Рулевой механизм служит для увеличения и передачи на рулевой привод усилия, прикладываемого водителем к рулевому колесу. Рулевой механизм состоит из рулевого колеса 1 (см рисунок 103), рулевого вала 2 (рулевой вал современных машин часто дополняют карданным сочленением для изменения угла вала) и редуктора 3. Рулевой привод передаёт усилие от рулевого механизма на управляемые колёса машины и обеспечивает поворот их на разные углы. Рулевой привод состоит из рулевой сошки 4, маятникого рычага 11, двух рычагов 7, поперечной тяги 10, двух боковых тяг 9 и четырёх шаровых шарниров 8. Каждое управляемое колесо автомобиля устанавливается на оси 6 поворотной цапфы 12. Поворот управляемых колёс машины осуществляется вращением рулевого колеса 1, от которого вращение передаётся через вал 2 на редуктор 3 и далее через рулевую сошку 4 на рулевой привод. Редуктор преобразует и усиливает вращение рулевого колеса во вращение вала рулевой сошки и замедляет его, что приводит к уменьшению усилия, прикладываемого водителем к рулевому колесу. Редукторы бывают червячного типа, например как на Жигулёвской классике, или реечного типа, как на Ваз 2108 — 09 или многих иномарках(см рис.).

Далее рулевая сошка 4 через поперечную тягу 10 передаёт усилие боковым тягам 9, откуда это усилие через рычаги 7 поступает на поворотные цапфы 12, поворачивая их относительно стоек. Балка передней подвески машины, поперечная тяга с боковыми тягами и поворотные рычаги образуют трапецию, две стороны которой жёстко соединены с поворотными цапфами, чем и достигается необходимое соотношение между углами поворота управляемых колёс. Разница в углах поворота определяется величиной угла наклона левого и правого рычагов 7 рулевой трапеции.

Детально рассмотрев устройство рулевого управления, я надеюсь это поможет быстрей разобраться с его неисправностями.

Неисправности рулевого управления.

Неисправности рулевого управления затрудняют управление автомобилем и создают угрозу безопасности движения. Основными признаками неисправностей рулевого управления являются увеличенный свободный ход рулевого колеса, тугое вращение рулевого вала, осевой люфт рулевого вала, течь масла из картера редуктора рулевого механизма, стук в рулевом управлении.

Увеличенный свободный ход рулевого колеса (люфт рулевого колеса). Он может быть вызван ослаблением креплений или износом шарнирных соединений (шаровых наконечников) рулевых тяг — для их замены требуется специальный съёмничек и обзор таких съёмников можно посмотреть в . Так же увеличенный свободный ход рулевого колеса может быть из-за ослабления крепления картера редуктора рулевого механизма, рулевой сошки или кронштейна маятникого рычага, износом ролика и червяка (шестерни и рейки) редуктора рулевого механизма или их подшипников (втулок) — как правильно выбрать подшипник читаем здесь. Увеличенный ход может быть ещё и от нарушения регулировок (рабочих зазоров между шестернями) в самом рулевом редукторе, разрушения резинометаллических шарниров (сайлентблоков), ослабления гайки упора рейки, а так же из-за износа втулок эластичной муфты.

Для проверки свободного хода (люфта) рулевого колеса, существует специальный прибор, называемый люфтометром. Но у кого его нет, можно измерить свободный ход простым способом. Для этого передние колёса машины устанавливаем в среднее положение, соответствующее движению машины по прямой, затем поворачиваем руль влево до упора, но не нарушая положения передних колёс (то есть не сдвигаем передние колёса с места). Далее отмечаем положение руля по какой нибудь точке на панели приборов(можно отметить маркером). Потом поворачиваем руль вправо, тоже не нарушив (не сдвинув с места)положение передних колёс, и тоже отмечаем положение руля. Остаётся измерить расстояние между двумя отмеченными точками по ободу рулевого колеса — это и есть величина свободного хода, которую измерив сверяем с данными вмануале своего автомобиля.

Но хочу отметить, что до замера свободного хода (люфта) рулевого колеса, необходимо сначала проверить и при необходимости отрегулировать зазор в подшипниках ступиц передних колёс и довести давление воздуха в шинах до нормы. Искать причины, вызывающие люфт руля, лучше начинать с шаровых шарниров. Для проверки люфта в шарнирных соединениях, помощник делает резкие повороты рулём, а вы осматриваете снизу при этом поочерёдно все шарниры. Сопряжённые вместе детали рулевого привода при резких поворотах должны перемещаться одновременно (без люфтов). Устранение люфтов устраняется подтяжкой гаек крепления конусов шаровых пальцев или заменой изношенных шаровых шарниров и втулок. Далее необходимо проверить затяжку крепежа картера рулевого редуктора, надёжность крепления рулевой сошки на валу, затяжку болтов крепления корпуса маятникового рычага к балке кузова.

На автомобилях с реечным управлением (смотрим рис. 106)кроме того нужно проверить затяжку болта 8, соединяющего фланец эластичной муфты 7 с шестерней 2, и крепление гаек 5 упора рейки.

Если в рулевом приводе неисправностей не обнаружено, а свободный ход рулевого колеса больше нормы, то необходимо проверить регулировку зацепления ролика с червяком (рабочие зазоры) или отрегулировать рабочий зазор между шестерней и зубчатой рейкой(на реечном рулевом управлении).

Тугое вращение рулевого вала бывает при неправильной регулировке зазора червяка с роликом или шестерни и рейки (маленький зазор), а так же при разрушении или излишней затяжке подшипников червяка, или гайки упора рейки, увеличенном износе ролика и червяка редуктора, погнутости рулевых тяг, недостатка смазки в картере рулевого редуктора, а так же при неправильной установке углов передних колёс. Как и с помощью чего правильно установить углы передних колёс можно почитать в . Проверка и доливка масла в картер рулевого редуктора производится через специальное отверстие, закрываемое пробкой. Остальные неисправности устраняются регулировкой и заменой изношенных деталей.

Осевой люфт рулевого колеса чаще всего возникает из-за износа подшипников червяка. На классических Жигулях и иномарках с червячным редуктором осевой люфт устраняется путём установки более тонкой прокладки между крышкой и картером рулевого редуктора (см. рисунок 105)

Течь масла из картера редуктора рулевого механизма определяется наружным осмотром и устраняется подтяжкой болтов крепления крышки картера, заменой прокладок или сальников.

Стук в рулевом управлении прослушивается при наличии повышенного люфта в маятниковом рычаге, разрушении рабочих поверхностей ролика и червяка, повышенных люфтах в шарнирах рулевых тяг, ослаблении крепления картера редуктора. Для устранения отсоединить маятниковый рычаг от рулевых тяг, проверить и устранить его люфт. Разрушение рабочих поверхностей ролика и червяка могло произойти при отсутствии или малом количестве смазки, плохом качестве залитого в редуктор масла. В этом случае стук сопровождается затруднённым управлением. Изношенные детали редуктора и шаровых шарниров требуется заменить, а болты крепления картера редуктора подтянуть.

Техническое обслуживание рулевого управления заключается в следующем.

Ежедневно перед выездом необходимо проверить величину свободного хода рулевого колеса.

После первых 2…3 тыс. км, а затем через каждые 10000 км пробега — на отечественных автомобилях (а у иномарок — через 15000 км пробега) проводится проверка состояния рулевого управления в целом. Для проверки (выполняемой с помощником) автомобиль ставят на осмотровую канаву или эстакаду, очищают детали рулевого механизма и привода от загрязнения и устанавливают передние колёса в положение, соответствующее движению по прямой. Проворачивая рулевое колесо в обе стороны, необходимо снизу проверить: отсутствие стуков в шарнирах, соединениях и редукторе рулевого механизма; надёжность крепления картера редуктора рулевого механизма, рулевой сошки и кронштейна маятникового рычага; отсутствие свободного хода в шарнирах тяг и кронштейне маятникового рычага; отсутствие осевого перемещения вала червяка; с помощью динамометра величину усилия, необходимого для поворота рулевого колеса (усилие не должно превышать 25 кгс при установке передних колёс на гладкой плите); крепление регулировочных муфт боковых тяг. Внешним осмотром проверяется шплинтовка гаек шаровых пальцев, состояние защитных резиновых чехлов, отсутствие течи масла из картера рулевого механизма. Резинометаллические шарниры надо заменить, если резиновые втулки имеют выпучивание, разрывы или свободный ход. Кроме того, проверяется состояние чехлов рейки, защитного колпачка редуктора рулевого механизма и защитных колпачков наконечников рулевых тяг. Защитные колпачки наконечников проверяются визуально и сдавливанием пальцами рук. Если обнаружены трещины или при нажатии смазка из них выступает наружу, колпачок необходимо заменить, предварительно заложив в него свежую смазку ШРУС-4.

Через 60000 тыс. км необходимо проверить уровень масла в картере редуктора рулевого механизма и при необходимости долить масло. Для проверки количества масла на автомобиле ВАЗ-2105 вывёртывают пробку наливного отверстия картера редуктора и, поворачивая рулевое колесо, наблюдают за обволакиванием нарезки червяка маслом; если средняя часть червяка не обволакивается, масло заливают. На автомобиле «Москвич» для проверки уровня масла вывёртывают пробку 16 (см. рис. 105,б) наливного отверстия, вращая её по часовой стрелке, так как она имеет левую резьбу, при этом надо удерживать от вращения регулировочную втулку 15 вала сошки. Затем в это отверстие вставляют протёртый маслоизмерительный стержень контроля уровня масла в картере двигателя (щуп) до упора в углубление головки вала сошки, располагая щуп по центру отверстия. Уровень масла должен доходить до отметки «МИН». Если он окажется меньшим, то масло необходимо долить до этой отметки.

На автомобиле ЗАЗ-968М для проверки уровня масла в картере редуктора рулевого механизма необходимо вывернуть болт 23 (см. рис. 105,в) крепления картера. Уровень масла должен доходить до нижней кромки резьбового отверстия под болт. Доливку масла производят через отверстие в крышке, закрытое пробкой 19.

На автомобиле ВАЗ-2105 в случае ремонта или разборки узла оси маятникового рычага в верхние и нижние втулки закладывается смазка Литол-24.

В шарнирах рулевого привода многих автомобилей применяется смазка ШРБ-4, которая заменяется только при ремонте шарнира или порыве его чехла.

Вот вроде бы и все премудрости, и я надеюсь ваш автомобиль, после переборки механизма рулевого управления, будет чётко реагировать на малейшее движения руля и вы получите удовольствие от вождения машины.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ РУЛЕВЫХ УПРАВЛЕНИЙ

ОСНОВНЫЕ НЕИСПРАВНОСТИ РУЛЕВЫХ УПРАВЛЕНИЙ

ЛЮФТ РУЛЕВОГО КОЛЕСА ПРЕВЫШАЕТ НОРМАТИВНЫЙ УГОЛ — для старых моделей автомобилей 25°; для более новых моделей 10—15°.

Причины:

ослабление крепления рулевого колеса на шлицах рулевого вала;

ослабление крепления рулевой колонки;

ослабление крепления картера рулевого механизма;

люфт в карданных шарнирах или шлицевых соединениях — у автомобилей с сочлененными составными) рулевыми валами (ЗИЛ, КамАЗ и т.д.);

люфт соединительной (безопасной) муфты;

люфт в зацеплении рабочей пары «червяк-ролик»;

люфт в конических подшипниках червяка;

люфт рулевого винта;

люфт в зацеплении рабочей пары поршень—рейка и зубчатый сектор вала сошки;

люфт в подшипниках или в зацеплении конических шестерен углового редуктора;

ослабление крепления сошки — на конических шлицах вала сошки;

люфт в рулевых шарнирах;

люфт маятникового рычага — у легковых автомобилей с независимой подвеской;

люфт в шкворневых соединениях поворотных цапф колес;

люфт в конических подшипниках ступиц передних колес.

Вышеперечисленные люфты рулевого управления возникают в основном при износах сопряженных деталей или при неправильной регулировке различных сопряжений.

ЗАЕДАНИЕ ИЛИ ЗАТРУДНЕННЫЙ ПОВОРОТ РУЛЕВОГО КОЛЕСА ПРИ ДВИЖЕНИИ АВТОМОБИЛЯ.

Причины:

перенатяг в зацеплении рабочей пары или в конических подшипниках червяка — при регулировке;

погнутость рулевого вала, колонки или рулевых тяг;

эллипсообразный износ рабочих головок шаровых пальцев и вкладышей рулевых шарниров — может привести к полному заклиниванию рулевого управления;

заклинивание маятникового рычага — происходит при его погнутости, износе втулок;

повышенная вязкость масла в рулевом механизме — обычно при низких температурах;

отсутствие или затвердевание смазки в различных узлах — в рулевых шарнирах, в шкворневых соединениях;

погнутость шкворня;

заедание пары поршень—рейка в цилиндре картера у автомобилей с гидроусилителем — происходит при загрязнении канавок и заедании винта привода поршня, при поломке поршневого пальца;

заедание золотника или реактивных плунжеров клапана управления;

пониженный уровень масла в бачке насоса, наличие в системе воздуха или воды — приводит сильному пенообразованию в бачке, масло может полностью вытечь из системы;

масляный насос не развивает необходимой подачи и достаточного давления в системе гидроусилителя — происходит при пробуксовке приводного ремня, при зависании перепускного или заедании обратного клапана (в основном при загрязнении), при нарушении работы предохранительного клапана (при загрязнении, поломке пружины и т.д.).

ПОЛНЫЙ ОТКАЗ В РАБОТЕ РУЛЕВОГО УПРАВЛЕНИЯ.

Причины:

разъединение рулевых тяг — обычно бывает при самопроизвольном откручивании незашплинтованных гаек шаровых пальцев рулевых шарниров тяг;

разрушение рулевых шарниров с разъединением рулевых тяг — при недопустимо большом люфте в рулевых шарнирах при износе пальцев и вкладышей, усугубляется возможностью ударных нагрузок на шарниры при наезде на различные препятствия, при ДТП и т.д.

заклинивание рабочей пары червяк—ролик — при большом люфте в конических подшипниках червяка (приводящего к осевому люфту червяка и рулевого вала), при сильном люфте в зацеплении самой рабочей пары. При повороте рулевого колеса в любое крайнее положение зуб ролика может попасть на торцовую кромку рабочей части червяка (особенно при возврате рулевого колеса в исходное положение).

По техническим условиям рулевое управление должно обеспечивать надежную управляемость автомобилем во всех режимах и условиях движения автомобиля по заданному направлению, при этом водитель не должен затрачивать большого усилия на управление, однако безотказная работа рулевого управления обеспечивается не только исправностью входящих в него элементов: существенное влияние оказывает техническое состояние и других узлов и параметров автомобиля.

Ухудшение устойчивости автомобиля может быть при нарушении нормального давления в шинах, углов развала и схождения колес, при нарушении балансировки колес и т.д.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ЕО

Перед выездом на линию открыть капот и внешним осмотром проверить общее состояние рулевого управления.

Обратить особое внимание на состояние приводного ремня насоса гидроусилителя, соединительной муфты безопасности, на крепление картера рулевого механизма, проверить, нет ли течи масла из него (из-под крышек, через сальники вала сошки, из-под болта отверстия для слива масла и т.д.).

Для повышения удобства проверки шплинтовки гаек рулевых шарниров при ежедневном осмотре один из усиков шплинта загибают вверх над гайкой, тогда его достаточно хорошо видно даже в загрязненном состоянии.

Герметичность системы гидроусилителя следует проверять при работающем двигателе.

При возвращении водитель обязан сообщить дежурному механику гаража (или КТП) о всех неполадках в работе рулевого управления, замеченных при работе на линии, а тот, в свою очередь, на основании собственного осмотра и проверки, а также со слов водителя, должен сделать заключение о техническом состоянии рулевого управления автомобиля, при этом лично проверить шплинтовку гаек рулевых шарниров и возможный люфт в них (визуально, когда водитель резко покачивает рулевое колесо в обе стороны).

При отклонении от нормативных параметров работы рулевого управления, обнаружении различных неисправностей (в т.ч. со слов водителя) необходимо направить автомобиль в зону текущего ремонта для уточнения характера неисправности и проведения, при необходимости, ремонтных работ.

Необходимо помнить:

при выходе из строя на линии гидроусилителя, а также при буксировании автомобиля с неработающим двигателем разрешается пользоваться рулевым управлением только кратковременно — во избежание быстрого износа или поломки деталей рулевого механизма;

буксирование автомобилей с гидроусилителем на дальнее расстояние можно производить только с вывешенным передним мостом;

ТО-1

Провести контрольный осмотр и крепежные работы.

Проверить:

Не деформированы ли тяги, маятниковый рычаг (у легковых автомобилей);

нет ли трещин и течи масла из рулевого механизма;

состояние уплотнителей шарниров рулевых тяг поврежденные уплотнители заменяются в обязательном порядке);

шплинтовку гаек шаровых пальцев, используемых для крепления смежных тяг, (сильно коррозированные и деформированные шплинты заменить.

Все крепежные работы следует делать обязательно по всем резьбовым соединениям, с усилием, соответствующим ТУ (корончатые гайки рулевых шарниров следует попытаться подтянуть гаечным ключом не расшплинтовывая их — если они стронутся с места, тогда их следует расшплинтовать и затянуть с соответствующим усилием).

После крепежных работ следует проверить свободный ход рулевого колеса (люфт) с помощью люфтомеров-динамометров К-187 или К-402. Для этого, закрепив предварительно стрелку на рулевой колонке, а сам прибор на рулевом колесе, поворачивают рулевое колесо вправо и влево (до начала поворота левого колеса), замеряя при этом угол по шкале прибора. Усилие на поворот рулевого колеса замеряется аналогично, по шкале динамометра (эту проверку целесообразно делать при вывешенных колесах, что позволит более точно определить техническое состояние рулевого управления).

Если люфт превышает заводские ТУ и тем более максимально допустимый люфт (разрешенный при эксплуатации органами ГАИ), необходимо выяснить причину и тщательно проверить возможность наличия люфтов в вышеуказанных узлах.

Люфты в рулевых шарнирах у легковых автомобилей проверяются резким покачиванием в противоположные стороны смежных тяг. Люфт в маятниковом рычаге определяется покачиванием конца рычага в вертикальной плоскости.

У грузовых автомобилей и автобусов, с тягами повышенного диаметра, проверка проводится с помощью напарника, который резко вращает рулевое колесо вправо и влево, а второй слесарь следит за возможным люфтом поочередно во всех шарнирах. Если в ходе проверки охватить кистью ладони проверяемый шарнир (соблюдая предосторожность), то можно дополнительно ощутить толчки и удары в шарнире при повышенных износах деталей.

Провести смазочные работы: при наличии масленок на рулевых шарнирах с помощью пистолета-солидолонагнетателя заполнить шарниры свежей пластичной смазкой (до полного удаления через зазоры старой смазки). В качестве смазки используется ЦИАТИМ-201, Литол-24.

Необходимо проверить уровень масла в картере рулевого механизма — он должен быть на 15—20 мм ниже края заливного отверстия. Слив масла при полной замене производят при вывернутой пробке маслозаливного отверстия и одного из нижних болтов крепления нижней крышки рулевого механизма (который одновременно является как бы пробкой для слива масла).

На автомобилях с гидроусилителем дополнительно следует проверить натяжение приводного ремня насоса. Прогиб ремня не должен превышать 15—22 мм при усилии 40Н. Натяжение ремня производится оттяжкой корпуса масляного насоса при ослабленных болтах крепления кронштейна насоса.

ТО-2

Дополнительно к ТО-1, в объем диагностических работ у автомобилей с гидроусилителем входит контроль давления в гидросистеме, развиваемого насосом. Для этого используется несложный прибор, состоящий из тройника с запорным вентилем и манометром.

В крупных АТП используют более сложные конструкции, позволяющие определять с большей точностью целый ряд параметров работы системы гидроусилителя — это переносной прибор К-405 или передвижной стенд К-465М.

В ходе проверки тройник устанавливают между насосом и шлангом высокого давления, идущего к золотнику. Температура масла должна быть в пределах 65—75°С. Пускают двигатель на частоте холостого хода и, открыв вентиль приспособления, поворачивают рулевое колесо до упора (чтобы был полностью открыт золотниковый механизм) в любую сторону, с усилием не менее 100 Н.

Модели К-405 и К-465М включают в себя ряд дополнительных приборов, благодаря чему проверку можно производить по следующим параметрам: развиваемому давлению и подачи насоса (при контролируемом электронным тахометром частоте вращения КВ двигателя); количеству перетекаемого масла в усилителе; моменту начала и полного открытия золотника усилителя (по углу поворота колес); температуре масла в системе.

При ТО-2 в обязательном порядке следует проверять техническое состояние рулевого механизма, как с рабочей парой червяк—ролик, так и у автомобилей с гидроусилителем. Для этого обычно отсоединяют сошку от рулевых тяг и, покачивая ее в обоих направлениях, определяют, нет ли люфта в конических подшипниках червяка (при этом ощущается люфт рулевого вала) и в зацеплении рабочих пар.

При обнаружении люфтов обычные рулевые механизмы с рабочей парой червяк—ролик снимают и передают в агрегатный цех для проведения регулировок или ремонта.

У автомобилей с гидроусилителем регулировку зацепления зубчатого сектора вала сошки с зубьями пары поршень—рейка регулируют непосредственно на автомобиле, заворачивая отверткой предварительно расконтренный регулировочный винт, вал сошки с зубчатым сектором перемещается, и зубья рабочей пары плотно входят друг в друга (за счет конусности зубьев). Перенатяг в зацеплении при этом недопустим.

При ТО-2, в порядке сопутствующего ремонта, можно заменять отдельные неисправные легкодоступные детали и целиком узлы рулевого механизма.

При необходимости разъединения рулевых тяг путем выпрессовки шаровых пальцев из конических отверстий смежных тяг следует пользоваться специальными съемниками. Недопустимо использование в этих целях больших ударных нагрузок (кувалдами и т.п.).

ТР

Заключается в основном в замене неисправных узлов и деталей.

Неисправные узлы доставляются в агрегатный цех, где производится их мойка, разборка, дефектовка и замена неисправных, изношенных деталей.

Регулировка рабочей пары червяк—ролик производится в следующей последовательности: вначале отворачивают болты крепления нижней крышки картера и удаляют из-под нее регулировочную прокладку соответствующей толщины для устранения люфта в конических подшипниках. Затем, после расконтривания, шестигранным ключом заворачивают регулировочную пробку, пока зубья ролика не войдут в нормальное зацепление с зубьями червяка.