Opis projektu

Silnik wysokoprężny to tłokowy silnik tłokowy o tej samej podstawowej konstrukcji i cyklu pracy, co silnik benzynowy. Główną różnicą między silnikiem wysokoprężnym a silnikiem benzynowym jest stosowane paliwo i sposób, w jaki paliwo jest zapalane w celu jego spalenia.

Stanowisko

Silniki wysokoprężne wykorzystują ciepło sprężania do zapłonu mieszanki paliwowo-powietrznej w komorze spalania. Zapłon ten odbywa się za pomocą wysokiego ciśnienia sprężania i wtrysku oleju napędowego do komory spalania pod bardzo wysokim ciśnieniem. Połączenie oleju napędowego i wysokiego ciśnienia sprężania zapewnia samozapłon rozpoczynający cykl spalania.

Blok cylindrów

Bloki cylindrów silników wysokoprężnych i benzynowych są do siebie podobne, ale istnieją pewne różnice w ich konstrukcji. Większość silników wysokoprężnych wykorzystuje tuleje cylindrowe zamiast cylindrów zbudowanych jako część bloku. Dzięki zastosowaniu tulei cylindrowych można dokonać napraw, aby silnik mógł pracować przez długi czas. W silnikach wysokoprężnych, w których nie stosuje się tulei cylindrowych, ścianki cylindrów są grubsze niż w silnikach benzynowych o tej samej pojemności skokowej. Aby zwiększyć powierzchnię nośną wału korbowego, silniki Diesla mają cięższe i grubsze mostki główne.

Mokre tuleje cylindrowe

Mokre tuleje cylindrowe stosowane w silnikach wysokoprężnych są podobne do stosowanych w silnikach benzynowych. Fizyczne wymiary tulei mogą się różnić w zależności od warunków pracy silnika Diesla.

Wał korbowy

Wał korbowy stosowany w silnikach wysokoprężnych ma podobną konstrukcję do wału korbowego w silnikach benzynowych, ale z dwiema różnicami:

Wały korbowe silników Diesla są zwykle kute, a nie odlewane. Kucie sprawia, że wał korbowy jest bardziej wytrzymały.

. Czopy wału korbowego silnika wysokoprężnego są zwykle większe niż czopy wału korbowego silnika benzynowego.

Zwiększenie szyjek pozwala wałowi korbowemu wytrzymać duże obciążenia.

korbowody

Korbowody stosowane w silnikach wysokoprężnych są zwykle wykonane ze stali kutej. Korbowody silników Diesla różnią się od korbowodów silników benzynowych tym, że kołpaki są przesunięte i mają drobne zęby na powierzchni współpracującej korbowodu. Przesunięta konstrukcja z drobnymi zębami pomaga utrzymać nasadkę na miejscu i zmniejsza obciążenie śrub korbowodu.

Tłoki i pierścienie tłokowe

Tłoki stosowane w lekkich silnikach wysokoprężnych wyglądają podobnie do tłoków stosowanych w silnikach benzynowych. Tłoki silników wysokoprężnych są cięższe niż tłoki silników benzynowych, ponieważ tłoki silników wysokoprężnych są zwykle wykonane z kutej stali, a nie z aluminium, a materiał jest grubszy wewnętrznie.

Pierścienie zaciskowe stosowane w silnikach wysokoprężnych są zwykle wykonane z żeliwa i często pokryte chromem i molibdenem w celu zmniejszenia tarcia.

głowica cylindra

Zewnętrznie głowica cylindrów silnika wysokoprężnego wygląda pod wieloma względami podobnie do głowicy cylindrów silnika benzynowego. Ale istnieje wiele wewnętrznych różnic konstrukcyjnych, które sprawiają, że silniki Diesla są inne, oryginalne.

W silniku wysokoprężnym sama głowica cylindrów musi być znacznie mocniejsza i cięższa, aby wytrzymać wysokie obciążenia cieplne i ciśnieniowe. Konstrukcja komory spalania i kanałów powietrza w silnikach wysokoprężnych może być bardziej złożona niż w silniku benzynowym.

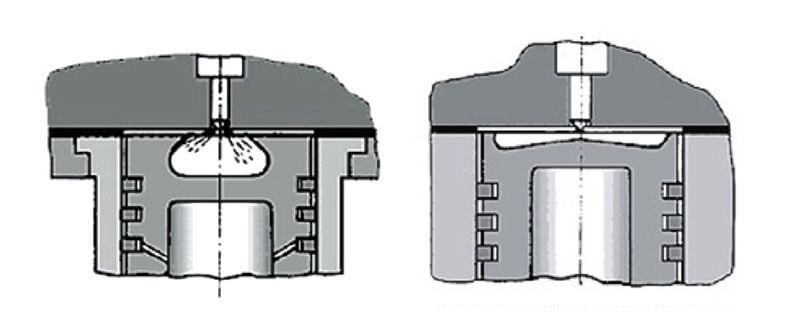

W silnikach wysokoprężnych stosuje się kilka konstrukcji komór spalania, ale najczęściej spotykane są dwie konstrukcje: niepodzielna komora spalania i komora wirowa.

Niepodzielona konstrukcja komory spalania

Najpopularniejszym rodzajem komory spalania w silniku wysokoprężnym jest komora niepodzielna, zwana również komorą spalania z wtryskiem bezpośrednim. W konstrukcji niepodzielonej powstawanie turbulencji (wirowania) powietrza dolotowego wynika z kształtu kanału wlotowego powietrza. Paliwo jest wtryskiwane bezpośrednio do komory spalania.

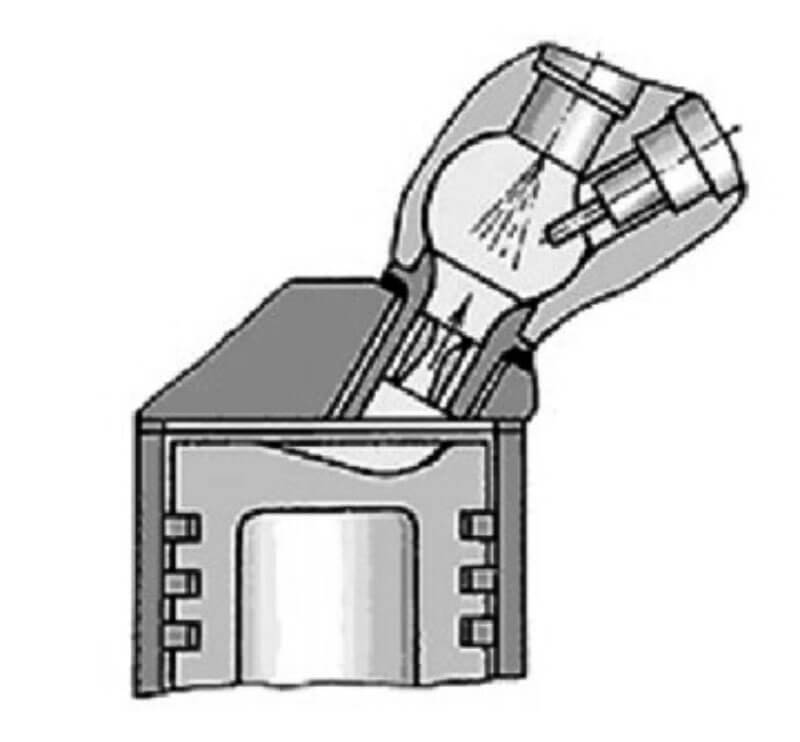

Konstrukcja komory wirowej

Konstrukcja komory wirowej wykorzystuje dwie komory spalania na każdy cylinder. Główna komora jest połączona wąskim kanałem z mniejszą komorą wirową. W komorze wirowej znajduje się wtryskiwacz paliwa. Komora wirowa ma za zadanie zapewnić rozpoczęcie procesu spalania. Powietrze wlotowe wprowadzane jest do komory wirowej przez wąski kanał. Paliwo jest następnie wtryskiwane do komory wirowej i powstała mieszanina zapala się. Następnie płonąca mieszanka trafia do głównej komory spalania, gdzie kończy swoje spalanie, zmuszając tłok do ruchu w dół.

Zawory i gniazda zaworów

Zawory do silników wysokoprężnych są wykonane ze specjalnych stopów, które są w stanie dobrze działać w warunkach wysokiej temperatury i ciśnienia panujących w silniku wysokoprężnym. Niektóre zawory są częściowo wypełnione sodem, który pomaga usuwać ciepło. Duża część ciepła jest przenoszona z grzybka zaworu do gniazda zaworu. Aby zapewnić odpowiednią wymianę ciepła, należy zwrócić szczególną uwagę na szerokość gniazda zaworu.

Szerokie gniazdo zaworu ma tę zaletę, że może przenosić więcej ciepła. Jednak szerokie gniazdo zaworu ma również większe prawdopodobieństwo gromadzenia się osadów węglowych, co może powodować wycieki z zaworu. Wąskie gniazdo zaworu zapewnia lepsze uszczelnienie niż szerokie gniazdo zaworu, ale nie przenosi takiej samej ilości ciepła. W silniku wysokoprężnym należy znaleźć kompromis między szerokimi i wąskimi gniazdami zaworów.

W silnikach Diesla często stosuje się wkładki gniazd zaworów. Wkładki mają tę zaletę, że są wymienne. Wkładki gniazd zaworów są wykonane ze specjalnych stopów metali, które wytrzymują ciepło i ciśnienie silnika Diesla.

Układ zasilania paliwem

Konwencjonalny projekt

W konwencjonalnym systemie zasilania olejem napędowym paliwo jest pobierane ze zbiornika paliwa, filtrowane i podawane do pompy wysokiego ciśnienia. Paliwo pod wysokim ciśnieniem jest doprowadzane do wymaganego ciśnienia i podawane do kolektora paliwowego, który zasila wtryskiwacze paliwa. Układ sterowania wtryskiem uruchamia w odpowiednich momentach wtryskiwacze, które podczas suwu sprężania tłoka wtryskują paliwo w celu jego późniejszego spalenia.

Konstrukcja Common Rail

Silniki wysokoprężne Common Rail wykorzystują niezależne układy generowania ciśnienia paliwa i wtrysku paliwa. Wysokociśnieniowa pompa paliwa pobiera paliwo ze zbiornika i dostarcza je przez regulator ciśnienia do wspólnej szyny paliwowej. Pompa wysokociśnieniowa składa się z niskociśnieniowej pompy transferowej i komory wysokociśnieniowej. Wtrysk paliwa jest kontrolowany przez moduł sterujący zespołu napędowego (PCM) i moduł sterujący wtryskiwaczy (IDM), który reguluje czas otwarcia wtryskiwaczy w zależności od warunków pracy silnika.

Konstrukcja Common Rail znacznie zmniejsza emisję spalin i minimalizuje hałas podczas pracy. Wszystko to jest konsekwencją większej kontroli procesu spalania. Regulacja ciśnienia paliwa i fazy pracy wtryskiwaczy kontrolowane są przez UM i PCM. Zmieniono również konstrukcję wtryskiwacza, który umożliwia teraz wtrysk paliwa przed wtryskiem (pre-injection) i po wtrysku (post-wtrysk) na różnych etapach suwu sprężania i suwu mocy.

Ulepszone zarządzanie paliwem skutkuje czystszym, bardziej spójnym spalaniem i ciśnieniem w cylindrze. Ma to wpływ na zmniejszenie toksyczności spalin i hałasu podczas pracy.

System smarowania

Układ smarowania stosowany w silnikach wysokoprężnych jest w zasadzie podobny do układów silników benzynowych. Większość silników wysokoprężnych jest wyposażona w chłodnicę oleju, która pomaga odprowadzać ciepło z oleju. Olej przepływa pod ciśnieniem przez kanały silnika i wraca do skrzyni korbowej.

Olej smarowy stosowany w silnikach wysokoprężnych różni się od oleju stosowanego w silnikach benzynowych. Specjalny olej jest niezbędny, ponieważ silniki Diesla mają tendencję do zanieczyszczenia oleju bardziej niż silniki benzynowe. Wysoka zawartość węgla w oleju napędowym powoduje, że olej stosowany w silnikach wysokoprężnych zmienia kolor wkrótce po zużyciu. Należy stosować wyłącznie olej silnikowy przeznaczony specjalnie do silników Diesla.

System chłodzenia

Układ chłodzenia silnika wysokoprężnego ma zwykle większą pojemność niż układ chłodzenia silnika benzynowego. Temperatura wewnątrz silnika wysokoprężnego musi być dokładnie kontrolowana, ponieważ ciepło jest wykorzystywane do zapłonu paliwa.

Jeśli temperatura silnika jest zbyt niska, pojawiają się następujące problemy:

Zwiększone zużycie

. Słaba oszczędność paliwa

. Nagromadzenie wody i szlamu w skrzyni korbowej silnika

. Utrata mocy

Jeśli temperatura silnika jest zbyt wysoka, pojawiają się następujące problemy:

Zwiększone zużycie

. skurczybyk

. Detonacja

. Płonące tłoki i zawory

. Problemy ze smarowaniem

. Zacinanie się ruchomych części

. Utrata mocy

układ wtrysku paliwa

Silnik wysokoprężny działa na zasadzie samozapłonu. Powietrze dolotowe i paliwo są tak mocno sprężane w komorze spalania, że cząsteczki nagrzewają się i zapalają bez pomocy zewnętrznej iskry zapłonowej. Stopień sprężania silnika wysokoprężnego jest znacznie wyższy niż stopień sprężania silnika benzynowego. Stopień sprężania w silnikach wysokoprężnych z bezpośrednim dolotem powietrza wynosi około 22:1. Silniki turbodiesel mają stopień sprężania w zakresie 16,5-18,5:1. Narasta ciśnienie sprężania, a temperatura powietrza wzrasta z około 500°C do 800°C (932°F do 1472°F).

Silniki wysokoprężne mogą pracować wyłącznie z układem wtrysku paliwa. Mieszanie następuje tylko w fazie wtrysku i spalania paliwa.

Pod koniec suwu sprężania paliwo jest wtryskiwane do komory spalania, gdzie miesza się z gorącym powietrzem i zapala się. Jakość tego procesu spalania zależy od jakości tworzenia mieszanki. Ponieważ paliwo jest wtryskiwane tak późno, że nie ma czasu na wymieszanie się z powietrzem. W silniku wysokoprężnym stosunek powietrza do paliwa jest stale utrzymywany na poziomie większym niż 17:1, co zapewnia spalanie całego paliwa. Bardziej szczegółowe informacje znajdują się w publikacji „Działanie silnika i jego układów”.

data: 14.03.2018rZasada działania silnika diesla jest zupełnie inna niż silnika benzynowego. To wyjaśnia zasadę jego odżywiania. W dużym skrócie działanie silnika wysokoprężnego polega na zapłonie mieszanki paliwowej od silnego sprężenia, ponieważ wysoka temperatura powoduje jej zapłon.

Naprawa silników Diesla nie jest taka trudna, jeśli wiesz, jak to działa i na czym opiera się silnik Diesla.

Procedura obsługi układu silnika wysokoprężnego

Najpierw cylindry silnika wysokoprężnego są napełniane powietrzem. Tłoki w nich poruszają się do góry, wytwarzając bardzo wysokie ciśnienie, od sprężenia powietrze nagrzeje się do tego stopnia, że zmieszany z nim olej napędowy zapali się.

Temperatura osiąga swoją maksymalną wartość, gdy tłok kończy ruch w górę, wtedy olej napędowy jest wtryskiwany przez dyszę, nie dostarcza go w strumieniu, ale rozpyla. Ponadto, z powodu wysokiego stopnia nagrzania sprężonego powietrza, mieszanina palna z powietrzem wybucha. Ciśnienie po wybuchu osiąga punkt krytyczny i powoduje opuszczenie tłoka. W języku fizyki praca jest wykonywana.

Układ silnika wysokoprężnego jest zaprojektowany w taki sposób, że dostarcza paliwo do silnika, jednocześnie pełniąc kilka innych funkcji.

Elementy układu silnika wysokoprężnego, mechanizm działania

Olej napędowy składa się z:

- zbiornik paliwa,

- pompa oleju napędowego,

- filtry,

- pompa paliwowa, która dostarcza paliwo pod wysokim ciśnieniem,

- świece żarowe

- główna część silnika, czyli dysza.

Pompa wspomagająca odpowiada za pobranie oleju napędowego ze zbiornika i przesłanie go do pompy paliwowej, a sama pompa do dostarczania paliwa pod ciśnieniem składa się z kilku sekcji (jest ich tyle, ile cylindrów ma silnik spalinowy - jeden sekcja odpowiada za obsługę jednego cylindra).

Urządzenie pompy do dostarczania paliwa pod wpływem ciśnienia jest następujące: wewnątrz niej, wzdłuż dna, znajduje się wał z krzywkami na całej długości, który obraca się od wałka rozrządu silnika. Krzywki działają na popychacze, powodując działanie tłoka (tłoka). Podnosząc się, tłok przyczynia się do wzrostu ciśnienia paliwa w cylindrze. W ten sposób paliwo jest wypychane za pomocą pompy wtryskowej do głównej części roboczej silnika, jaką jest dysza.

Olej napędowy wchodzący do przewodu wymaga ciśnienia, aby przemieścić się do dyszy i przez nią spryskać. W tym celu potrzebny jest tłok, który przechwytuje paliwo od dołu i przesuwa je do górnej części sekcji. Pod ciśnieniem - paliwo może być już jakościowo rozpylane w komorze spalania. W tej pompie siła nacisku sięga 2000 atmosfer.

Jedną z funkcji nurnika jest sterowanie ilością podawanego oleju napędowego do dyszy za pomocą jego ruchomej części, która otwiera i zamyka znajdujące się w niej kanały, ta część jest połączona z pedałem odpowiedzialnym za dostarczanie gazu w samochodzie. To, jak otwarte są kanały doprowadzające paliwo i jego objętość, wynika z kąta obrotu tłoka. Jego obrót odbywa się za pomocą szyny połączonej z pedałem gazu.

W górnej części pompy, która dostarcza paliwo pod ciśnieniem, znajduje się zawór, który otwiera się pod ciśnieniem i szybko zamyka, jeśli ciśnienie jest niskie. Tak więc, gdy tłok jest w dole, zawór jest w pozycji zatrzaśniętej, a paliwo z węża, do którego podłączona jest dysza, nie może dostać się do pompy. Wytworzone w sekcji ciśnienie jest wystarczające do wtrysku paliwa do cylindra, następnie paliwo jest podawane wężem do dyszy i wtryskiwane do cylindra.

Dysza - przeznaczenie i rodzaje

Bardzo często naprawa silników Diesla wiąże się z diagnostyką działania wtryskiwaczy i ich naprawą lub wymianą.

Są dwojakiego rodzaju:

- sterowane mechanicznie

- elektromagnetyczny

W sterowanych mechanicznie otwór rozpylający paliwo otwiera się w zależności od ciśnienia w wężu. Jej otwór zamykany jest igłą połączoną z tłokiem w górnej części dyszy. Dopóki nie pojawi się ciśnienie, igła nie pozwala na wydostanie się paliwa przez rozpylacz. Kiedy paliwo dostaje się pod ciśnieniem, tłok podnosi się i pociąga za igłę. Otwory dysz otwierają się i paliwo jest wtryskiwane do cylindra.

Zawiera świece żarowe, które zapalają paliwo z powietrzem. Ogrzewają powietrze w specjalnej komorze, zanim dostanie się ono do cylindra. W rzeczywistości świece tylko ułatwiają uruchomienie silnika ICE, ponieważ powietrze ma już wystarczającą temperaturę, zanim dostanie się do cylindra. Dlatego gdy na zewnątrz jest ciepło lub gdy po wyłączeniu zapłonu silnik jeszcze nie ostygł, odpala bez udziału świec, a gdy jest zimno jest to niemożliwe.

Nowoczesną wersją jest silnik wysokoprężny wyposażony we wtryskiwacze elektromagnetyczne. W tym przypadku pompa dostarczająca paliwo nie ma własnej sekcji dla każdego cylindra, a wąż jest jeden dla wszystkich dysz i zapewnia niezbędne ciśnienie i wtrysk paliwa natychmiast do wszystkich dysz cylindrów silnika spalinowego.

W tym systemie ICE na wtryskiwacze działają impulsy elektryczne z jednostki sterującej pojazdu: ich zawory, które otwierają i zamykają wyloty wtrysku paliwa, są elektromagnetyczne. Sama jednostka sterująca silnika odczytuje informacje ze specjalnych czujników, a następnie wydaje polecenie elektromagnetycznemu sterowaniu wtryskiwaczami.

Taki system dostarczania paliwa do silnika Diesla jest również znacznie bardziej ekonomiczny.

Wtryskiwacze zaczęto stosować w produkcji silników już w latach trzydziestych XX wieku, najpierw montowano je w silnikach lotniczych, następnie zaczęto je stosować w silnikach samochodów wyścigowych. I otrzymały masowe zastosowanie w przemyśle motoryzacyjnym dopiero w latach siedemdziesiątych i osiemdziesiątych ubiegłego wieku. Było to spowodowane kryzysem paliwowym i świadomością konieczności ochrony przyrody: w celu zwiększenia mocy samochodów specjalnie wzbogacano mieszankę paliwowo-powietrzną, co jednak prowadziło do wzrostu zużycia paliwa i nadmiaru produktów spalania w spaliny samochodów. A w 1967 roku problem został rozwiązany - wtedy wynaleziono dyszę elektromagnetyczną, w której wtrysk odbywa się za pomocą elektronicznego polecenia. Bez wątpienia elektronika jest zawsze lepsza od mechaniki, ponieważ ma nad nią wiele oczywistych zalet.

Rozważ historię powstania, zasadę działania silnika Diesla, spróbuj zrozumieć przyczyny jego popularności, cechy konstrukcyjne, zalety, wady i zakres.

Rudolf Diesel zebrał swoje dzieło w 1897 roku. Był to płynnie działający, niezwykle prosty, łatwy w obsłudze mechanizm.

Dokumentacja techniczna wynalazku mieściła się na 13 stronach - Rudolf Diesel narysował i opisał na nich silnik, który został nazwany jego imieniem.

Tak zaczęła się historia, która zaowocowała milionami ciężarówek, samochodów i statków napędzanych olejem napędowym.

Zasada działania silnika Diesla

A jednak jaka jest zasada działania silnika Diesla? Zasada działania silnika Diesla polega na samozapłonie paliwa w komorze spalania po zmieszaniu z ogrzaną mieszanką powietrza.

Mieszanka jest dostarczana oddzielnie - najpierw wtryskiwane jest powietrze, następnie tłok je spręża, aw górnym martwym punkcie wtryskiwane jest paliwo przez dyszę

Powietrze w procesie sprężania jest podgrzewane do 800ºС, paliwo jest dostarczane pod ciśnieniem do 30 MPa, następuje samozapłon.

Procesowi temu towarzyszą wibracje i hałas. Oznacza to, że silnik Diesla jest głośniejszy niż silnik benzynowy.

Zasada działania silnika Diesla pozwala, aby silniki były zarówno dwusuwowe, jak i czterosuwowe, ale większość samochodów jest jednak wyposażona w silniki czterosuwowe.

W dwusuwowym silniku wysokoprężnym w porównaniu do czterosuwowego, ze względu na inną zasadę działania, połączenie dwóch cykli, dolotu i wydechu (przedmuchu).

Wersja dwusuwowa jest około półtora raza mocniejsza niż wersja czterosuwowa tego samego rozmiaru.

Konstrukcja silnika Diesla

Silnik Diesla jest prawie taki sam jak silnik benzynowy - tylko nie ma układu zapłonowego, a zasada działania silnika Diesla polega na zapalaniu mieszanki paliwowej nie od świecy zapłonowej, ale od powietrza ogrzanego wysokim ciśnieniem.

To prawda, że \u200b\u200bwysokie ciśnienie (do 30 atm.) W komorze spalania oznacza zwiększone wymagania dotyczące szczegółów.

Zgodnie z konstrukcją komór spalania silniki wysokoprężne dzielą się na 3 typy:

- Dzielona komora spalania wirowego;

- niepodzielna komora spalania;

- Dzielona komora wstępna.

W takim urządzeniu mieszanka paliwowa jest dostarczana nie do głównego, ale do dodatkowej komory wirowej.

Znajduje się w głowicy cylindrów i jest połączony z cylindrem specjalnym kanałem. Zapłon następuje w komorze wirowej i rozprzestrzenia się do komory głównej.

Niepodzielna komora spalania

W tej konstrukcji komora znajduje się w tłoku, a mieszanka paliwowa wchodzi do wnęki nad tłokiem.

Ta wersja komory pozwala zmniejszyć zużycie paliwa, ale zwiększa poziom hałasu podczas pracy silnika.

Dzielona komora wstępna

Silnik wysokoprężny jest wyposażony w wtykową komorę wstępną, połączoną z cylindrem kanałami o małym przekroju.

Rozmiar i kształt kanałów wpływają na prędkość ruchu gazów podczas spalania paliwa, jednocześnie zmniejszając hałas i toksyczność, zwiększając zasoby.

Każdy silnik wysokoprężny ma specjalny układ paliwowy. Układ wysokociśnieniowy dostarcza odpowiednią ilość mieszanki paliwowej do cylindrów. Przyjrzyjmy się jego elementom.

Główne elementy układu paliwowego

- wysokociśnieniowa pompa paliwowa ();

- Filtr paliwa;

pompa wtryskowa

Pompa dostarcza paliwo do wtryskiwaczy w ilości zależnej od obrotów, położenia dźwigni regulatora oraz wskazań ciśnienia doładowania turbosprężarki.

W nowoczesnych silnikach wysokoprężnych stosowane są dwa układy pomp paliwowych - rzędowy (tłokowy) lub rozdzielczy. Więcej o pompach.

Kilka innych pomp jest używanych w nowoczesnym układzie wtryskowym, nazywa się je głównymi.

W systemie Common Rail pompa wtryskowa pompuje paliwo do listwy, gdzie ciśnienie utrzymuje się we wszystkich kanałach aż do wtryskiwaczy.

Specjalne dysze są sterowane elektronicznie i otwierają się we właściwym czasie, aby wtryskiwać paliwo do komory spalania. Możesz przeczytać o tym systemie.

Filtr paliwa

Filtr jest ustawiony na podstawie modelu silnika. Jego zadaniem jest oddzielanie i usuwanie wody z oleju napędowego oraz nadmiaru powietrza z układu.

dysze

Do dostarczania mieszanki paliwowej do komór spalania stosuje się dwa rodzaje dysz - z dystrybutorami wielootworowymi i czcionkowymi.

Dystrybutor dyszy określa kształt płomienia wymagany do wydajniejszego procesu zapłonu.

Podgrzewanie

Do zimnego rozruchu silnika wysokoprężnego stosuje się podgrzewanie wstępne. Zapewniają ją świece żarowe zamontowane w komorze spalania.

Podczas uruchamiania świece żarowe nagrzewają się do 900ºС, ogrzewając mieszankę powietrza wpływającą do komory.

System ogrzewania umożliwia bezpieczne uruchomienie nawet przy najniższych temperaturach.

Turbodoładowanie

Turbodoładowanie w silnikach wysokoprężnych zwiększa moc i wydajność.

Wraz ze wzrostem dopływu powietrza zapewnia się odpowiednio zwiększone ciśnienie w cylindrach, poprawia się spalanie mieszanki, zwiększając w ten sposób moc silnika.

Aby uzyskać optymalne ciśnienie doładowania we wszystkich trybach pracy, stosowana jest turbosprężarka (turbina).

Zalety i wady diesla

Zalety

Główną zaletą silnika wysokoprężnego jest jego wysoki moment obrotowy.. Jest w stanie rozwinąć dużą moc przy niskich obrotach, bez problemu znosi przeciążenia, nagłe hamowania i ruszania.

Drugi plus to oszczędność.. Litr oleju napędowego kosztuje trochę mniej niż litr benzyny wysokooktanowej, choć sprzedawcy paliw bezwstydnie utożsamiają go z najdroższą benzyną.

Sprawność silnika wysokoprężnego przy średnich prędkościach sięga 45 procent, a przy turbosprężarce nawet do 50, dla silnika benzynowego takie liczby nie są wcale realistyczne. Ponadto olej napędowy zużywa mniej paliwa.

Trzecim plusem jest przyjazność dla środowiska. Silnik Diesla charakteryzuje się niższą toksycznością spalin.

Kolejną zaletą jest trwałość i niezawodność., ponieważ olej napędowy jest również środkiem smarnym, który chroni elementy silnika przed zużyciem.

Wady

Jeśli chodzi o niedociągnięcia, jednym z najważniejszych jest słaba mrozoodporność. Paliwo letnie gęstnieje przy minus 5°C, paliwo zimowe przy minus 35°C.

Koszt naprawy silnika wysokoprężnego i benzynowego jest w przybliżeniu równoważny, jeśli wysokociśnieniowa pompa paliwowa nie ulegnie awarii. W takim przypadku właściciel dostaje poważne pieniądze. I rozkłada się z niskiej jakości krajowego oleju napędowego. Z kolei dobre paliwo z importu to już trochę inna cena.

Silnik Diesla jest dobry przy niskich i średnich prędkościach. Chęć wyciśnięcia z niego maksymalnej prędkości powoduje szybkie zużycie podzespołów i części.

A samochód w wersji z silnikiem Diesla może kosztować o jedną trzecią więcej niż odpowiednik z silnikiem benzynowym.

Turbodiesel ma swoje wady - zasoby turbosprężarki są mniejsze niż zasoby samego silnika. Zwykle jest to nie więcej niż 150 000 kilometrów. Ponadto turbina stawia wysokie wymagania co do jakości oleju silnikowego.

Cóż, kosztem zapachu spalin z silnika diesla. Być może dla kogoś nie jest to krytyczne, ale zapach jest, a jednocześnie dość nieprzyjemny.

Obszary użytkowania

Silniki wysokoprężne wykorzystują obecnie:

- na ciężkich ciężarówkach;

- w elektrowniach stacjonarnych;

- w samochodach osobowych i ciężarowych;

- w lokomotywach spalinowych i statkach;

- na sprzęt rolniczy, specjalny i budowlany.

Cóż, nauczyłeś się, czym jest silnik Diesla, ile ma dużych plusów i małych minusów.

Teraz, wiedząc, jak działa silnik Diesla, pomyślisz, jaki następny samochód kupić:.

Wystarczy odwiedzić witrynę!

Dawno minęły czasy, kiedy silnik wysokoprężny był pod wieloma względami uważany za kompromisowego „mniejszego brata” silników benzynowych w cywilnym przemyśle samochodowym.

Ze względu na właściwości oleju napędowego ten typ ma szereg oczywistych zalet.

Mocne strony są tak oczywiste, że nawet krajowi projektanci zastanawiali się nad wprowadzeniem tej technologii.

Teraz takie silniki mają Gazelle Next, UAZ Patriot. Ponadto próbowano zainstalować silnik Diesla w Nivie. Niestety, wydanie było ograniczone do małych partii eksportowych.

Pozytywne czynniki sprawiły, że silnik wysokoprężny zyskał popularność w każdym z segmentów motoryzacyjnych. Mówimy o konfiguracji czterosuwowej, ponieważ dwusuwowy silnik wysokoprężny nie był szeroko stosowany.

Projekt

Zasada działania silnika Diesla polega na zamianie ruchu posuwisto-zwrotnego mechanizmu korbowego na pracę mechaniczną.

Sposób przygotowania i zapłonu mieszanki paliwowej odróżnia silnik Diesla od silnika benzynowego. W komorach spalania silników benzynowych wstępnie przygotowana mieszanka paliwowo-powietrzna jest zapalana przez iskrę dostarczaną przez świecę zapłonową.

Cechą silnika wysokoprężnego jest to, że tworzenie mieszanki następuje bezpośrednio w komorze spalania. Cykl pracy realizowany jest poprzez wtrysk dozowanej porcji paliwa pod ogromnym ciśnieniem. Pod koniec suwu sprężania reakcja ogrzanego powietrza z olejem napędowym powoduje zapalenie mieszanki roboczej.

Dwusuwowy silnik wysokoprężny ma węższy zakres.

Zastosowanie jednocylindrowych i wielocylindrowych silników wysokoprężnych tego typu ma szereg wad konstrukcyjnych:

- nieefektywne oczyszczanie cylindra;

- zwiększone zużycie oleju podczas aktywnego użytkowania;

- występowanie pierścieni tłokowych przy pracy w wysokich temperaturach i inne.

Dwusuwowy silnik wysokoprężny z przeciwstawnym układem tłoków ma wysoki koszt początkowy i jest bardzo trudny w utrzymaniu. Instalacja takiego urządzenia jest wskazana tylko na statkach morskich. W takich warunkach, ze względu na niewielkie gabaryty, niewielką masę i większą moc przy identycznych prędkościach obrotowych i pojemności skokowej, bardziej preferowany jest dwusuwowy silnik wysokoprężny.

Jednocylindrowa jednostka spalinowa jest szeroko stosowana w gospodarstwie domowym jako generator elektryczny, silnik ciągników jednoosiowych i podwozia samobieżne.

Ten rodzaj produkcji energii nakłada pewne warunki na konstrukcję silnika Diesla. Nie potrzebuje pompy paliwowej, świec zapłonowych, cewki zapłonowej, przewodów wysokiego napięcia i innych elementów niezbędnych do normalnej pracy silnika benzynowego.

W wtrysk i dostarczanie oleju napędowego zaangażowane są: wysokociśnieniowa pompa paliwowa i dysze. Aby ułatwić zimny rozruch, nowoczesne silniki wykorzystują świece żarowe, które podgrzewają powietrze w komorze spalania. Wiele pojazdów ma zainstalowaną w zbiorniku pompę pomocniczą. Zadaniem niskociśnieniowej pompy paliwowej jest przepompowanie paliwa ze zbiornika do osprzętu paliwowego.

Sposoby rozwoju

Innowacje w silnikach wysokoprężnych polegają na ewolucji urządzeń paliwowych. Wysiłki konstruktorów mają na celu osiągnięcie dokładnego momentu wtrysku i maksymalnego rozpylenia paliwa.

Innowacje w silnikach wysokoprężnych polegają na ewolucji urządzeń paliwowych. Wysiłki konstruktorów mają na celu osiągnięcie dokładnego momentu wtrysku i maksymalnego rozpylenia paliwa.

Stworzenie „mgły” paliwa oraz podział procesu wtrysku na fazy umożliwił osiągnięcie większej sprawności i zwiększenie mocy.

Najbardziej archaiczne egzemplarze posiadały mechaniczną pompę wtryskową i oddzielny przewód paliwowy do każdej dyszy. Urządzenie silnika i TA tego typu miało dużą niezawodność i łatwość konserwacji.

Dalsza ścieżka rozwoju polegała na skomplikowaniu pompy wtryskowej silnika Diesla. Pojawiły się zmienne fazy wtrysku, różnorodne czujniki i elektroniczne sterowanie procesem. W tym przypadku zastosowano wszystkie te same dysze mechaniczne. W tego typu konstrukcji ciśnienie wtryskiwanego paliwa wynosiło od 100 do 200 kg/cm².

Kolejnym krokiem było wprowadzenie systemu Common Rail. W silniku wysokoprężnym pojawiła się szyna paliwowa, w której można utrzymać ciśnienie do 2 tys. kg / cm². Wysokociśnieniowe pompy paliwowe takich silników stały się znacznie prostsze.

Główna trudność konstrukcyjna polega na wtryskiwaczach. To za ich pomocą reguluje się moment, ciśnienie i liczbę etapów wtrysku. Wtryskiwacze typu akumulatorowego są bardzo wymagające pod względem jakości paliwa. Wietrzenie takiego systemu prowadzi do szybkiej awarii jego głównych elementów. Silnik wysokoprężny Common Rail jest cichy, zużywa mniej paliwa i ma większą moc. Za to wszystko trzeba zapłacić mniejszym zasobem i wyższym kosztem naprawy.

Jeszcze bardziej zaawansowany technologicznie jest system wykorzystujący pompowtryskiwacze. W tego typu TA dysza łączy w sobie funkcje sprężania i rozpylania paliwa. Parametry silnika Diesla z pompowtryskiwaczami są o rząd wielkości wyższe od układów analogowych. Jednak, jak również koszty utrzymania i wymagania dotyczące jakości paliwa.

Znaczenie turbin

Większość nowoczesnych silników wysokoprężnych jest wyposażona w turbiny.

Turbodoładowanie to skuteczny sposób na zwiększenie osiągów samochodu.

Dzięki zwiększonemu ciśnieniu spalin, zastosowanie turbin w połączeniu z silnikiem wysokoprężnym znacznie zwiększa reakcję przepustnicy i zmniejsza zużycie paliwa.

Turbina jest daleka od najbardziej niezawodnej jednostki samochodu. Ponad 150 tysięcy km, często nie idą. To chyba jedyna jego wada.

Dzięki elektronicznej jednostce sterującej silnika (ECU) chip tuning jest dostępny dla silnika Diesla.

Zalety i wady

Istnieje wiele czynników, które korzystnie wyróżniają silniki Diesla:

- gospodarka. Sprawność 40% (do 50% z turbodoładowaniem) jest po prostu nieosiągalnym wskaźnikiem dla benzynowego odpowiednika;

- moc. Prawie cały moment obrotowy jest dostępny przy najniższych obrotach. Turbodoładowany silnik wysokoprężny nie ma wyraźnego opóźnienia turbosprężarki. Taka reakcja przepustnicy pozwala czerpać prawdziwą przyjemność z jazdy;

- niezawodność. Przebieg najbardziej niezawodnych silników wysokoprężnych sięga 700 tys. Km. A wszystko to bez namacalnych negatywnych konsekwencji. Ze względu na swoją niezawodność silniki spalinowe Diesla są montowane na specjalnych urządzeniach i ciężarówkach;

- przyjazność dla środowiska. W walce o ochronę środowiska silnik wysokoprężny przewyższa silniki benzynowe. Mniejsza emisja CO i zastosowanie technologii recyrkulacji spalin (EGR) przynosi minimalne szkody.

Wady:

- cena. Kompletny zestaw wyposażony w silnik wysokoprężny będzie kosztował o 10% więcej niż ten sam model z jednostką benzynową;

- złożoność i koszt utrzymania. Jednostki ICE są wykonane z bardziej wytrzymałych materiałów. Złożoność silnika i wyposażenia paliwowego wymaga wysokiej jakości materiałów, najnowszych technologii i dużego profesjonalizmu w ich wykonaniu;

- słabe odprowadzanie ciepła. Wysoki procent sprawności oznacza, że przy spalaniu paliwa traci się mniej energii. Innymi słowy, wytwarza się mniej ciepła. W sezonie zimowym praca silnika Diesla na krótkich dystansach wpłynie niekorzystnie na jego zasoby.

Rozważane plusy i minusy nie zawsze się równoważą. Dlatego pytanie, który z silników jest lepszy, zawsze będzie. Jeśli zamierzasz zostać właścicielem takiego samochodu, rozważ wszystkie wybrane przez siebie funkcje. To wymagania twojej elektrowni będą czynnikiem, który zadecyduje, który silnik jest lepszy: silnik benzynowy czy wysokoprężny.

Czy warto kupić

Nowe samochody z silnikiem Diesla to zakup, który przyniesie tylko radość. Tankując samochód wysokiej jakości paliwem i wykonując konserwację zgodnie z wymogami przepisów, w 100% nie pożałujesz zakupu.

Nowe samochody z silnikiem Diesla to zakup, który przyniesie tylko radość. Tankując samochód wysokiej jakości paliwem i wykonując konserwację zgodnie z wymogami przepisów, w 100% nie pożałujesz zakupu.

Warto jednak wziąć pod uwagę fakt, że samochody z silnikiem Diesla są o rząd wielkości droższe niż ich benzynowe odpowiedniki. Będziesz mógł zrekompensować tę różnicę, a następnie zaoszczędzić tylko wtedy, gdy pokonasz duży przebieg. Przepłacać, aby przejechać do 10 tys. km rocznie. jest po prostu nieodpowiedni.

Nieco inaczej wygląda sytuacja z używanymi samochodami. Pomimo faktu, że silniki Diesla mają duży margines bezpieczeństwa, z czasem złożone wyposażenie paliwowe wymaga większej uwagi. Ceny części zamiennych do diesla starszego niż 10 lat są naprawdę przygnębiające.

Koszt wysokociśnieniowej pompy paliwowej do budżetowego samochodu klasy B w wieku 15 lat może zszokować niektórych kierowców. Wybór samochodu z przebiegiem powyżej 150 tys. trzeba traktować bardzo poważnie. Przed zakupem lepiej dokonać kompleksowej diagnozy w specjalistycznym serwisie. Ponieważ niska jakość krajowego oleju napędowego ma bardzo szkodliwy wpływ na zasoby silnika wysokoprężnego.

W takim przypadku reputacja producenta pomoże zdecydować, któremu silnikowi lepiej dać pierwszeństwo. Na przykład model Mercedes-Benz OM602 jest uważany za jeden z najbardziej niezawodnych silników Diesla na świecie. Zakup samochodu z podobną jednostką napędową będzie opłacalną inwestycją na wiele lat. Wielu producentów ma podobne „udane” modele elektrowni.

Mity i nieporozumienia

Pomimo rozpowszechnienia pojazdów z silnikami Diesla, wśród ludzi nadal istnieją uprzedzenia i nieporozumienia. „Buczy, zimą nie grzeje, ale przy dużym mrozie nie odpalisz, latem nie chodzi, a jak coś się zepsuje, to jeszcze trzeba szukać mistrza, który naprawi wszystko za kosmiczne pieniądze” - w przybliżeniu takie słowa można czasem usłyszeć od „doświadczonych” kierowców. To wszystko echa przeszłości!

- Dzięki nowoczesnej technologii tylko huk pracy na biegu jałowym pozwala odróżnić silniki wysokoprężne od benzynowych. W ruchu, gdy wzrasta hałas drogowy, różnica nie jest zauważalna.

- Aby poprawić rozruch i rozgrzewanie w zimnych porach roku, nowoczesne samochody wykorzystują różne systemy pomocnicze. W związku z rosnącą popularnością, liczba serwisów wyspecjalizowanych w obsłudze silników Diesla stale rośnie.

- Istnieje opinia, że silnik spalinowy pracujący na silniku wysokoprężnym jest trudny do wymuszenia. To prawda, jeśli mówimy o modyfikacjach grupy cylinder-tłok. Jednocześnie chiptuning silnika wysokoprężnego to dobry sposób na zwiększenie jego charakterystyki mocy bez uszczerbku dla żywotności zasobów.

Warto pamiętać, że zasada działania silnika Diesla jest całkowicie ukierunkowana na osiągnięcie wydajności i niezawodności. Od takich silników spalinowych nie należy wymagać niebotycznych osiągów dynamicznych.

Objawy i przyczyny awarii

- Słaby rozruch silnika Diesla na zimno i po dłuższym okresie postoju - oznacza źle działające świece żarowe, powietrze w układzie, zawór zwrotny upuszcza ciśnienie paliwa, słabą kompresję, rozładowany akumulator;

- zwiększony hałas, zwiększone spalanie i czarny dym z rury wydechowej - oznacza zatkanie lub zużycie rozpylaczy i dysz, nieprawidłowe kąty wyprzedzenia wtrysków, brudny filtr oczyszczający powietrze;

- utrata mocy silnika Diesla - oznacza brak kompresji, awarię turbiny, zatkanie filtrów paliwa i powietrza, nieprawidłowy kąt wtrysku, brudny zawór USR;

- szary lub biały dym z wydechu, zwiększone zużycie oleju - oznacza pękniętą głowicę lub pękniętą uszczelkę głowicy (płyn chłodzący odchodzi, aw oleju pojawia się emulsja), awaria turbosprężarki.

Prawidłowe działanie

Niewłaściwa obsługa może zniszczyć nawet najbardziej niezawodny silnik.

Niewłaściwa obsługa może zniszczyć nawet najbardziej niezawodny silnik.

Aby wydłużyć żywotność silnika Diesla i cieszyć się przyjemnością posiadania samochodu, przestrzeganie prostych zasad pomoże Ci:

- turbodoładowane silniki wysokoprężne są bardzo wymagające pod względem jakości oleju i paliwa. Wlewaj tylko olej spełniający wymagania określone dla Twojego silnika spalinowego. Tankuj tylko na zaufanych stacjach benzynowych;

- przeprowadzić konserwację podgrzewania zgodnie z normami deklarowanymi przez producenta. W takim przypadku nie będziesz mieć problemów z uruchomieniem silnika wysokoprężnego w zimnych porach roku. Eksploatacja urządzenia z niesprawną dyszą może następnie prowadzić do kosztownych napraw silnika spalinowego;

- po aktywnych wycieczkach turbina wymaga schłodzenia. Nie wyłączaj natychmiast silnika. Pozwól mu pracować przez chwilę na biegu jałowym;

- unikać pchania startu. Ten sposób ożywienia silnika może poważnie zaszkodzić mechanizmowi korbowemu silnika spalinowego.

Oba typy silników mają nie tylko plusy, ale także minusy. Głównym celem samochodu jest spełnienie Twoich wymagań, bez względu na to, czy jest wyposażony w silnik benzynowy czy wysokoprężny. To, co jest dla Ciebie najlepsze, zależy od indywidualnych preferencji.

Nowoczesne innowacyjne technologie i postępowy marketing pozwalają ludziom wybierać spośród samochodów, na które ich stać. Coraz mniej musimy iść na kompromis i poświęcać poszczególne parametry. Trend ten jest szczególnie widoczny w ewolucji samochodów z silnikiem Diesla.

W tym samym roku został pomyślnie przetestowany. Diesel aktywnie zaangażował się w sprzedaż licencji na nowy silnik. Pomimo dużej sprawności i łatwości obsługi w porównaniu z parowozem, praktyczne zastosowanie takiego silnika było ograniczone: pod względem gabarytów i ciężaru ustępował ówczesnym parowozom.

Pierwsze silniki wysokoprężne napędzane były olejami roślinnymi lub lekkimi produktami ropopochodnymi. Co ciekawe, początkowo zaproponował pył węglowy jako idealne paliwo. Eksperymenty wykazały również niemożność wykorzystania pyłu węglowego jako paliwa – przede wszystkim ze względu na duże właściwości ścierne zarówno samego pyłu, jak i popiołu powstającego w wyniku spalania; były też duże problemy z dostarczaniem pyłu do cylindrów.

Zasada działania

Cykl czterosuwowy

- 1. miara. Wlot. Odpowiada 0° - 180° obrotu wału korbowego. Przez otwarty zawór wlotowy ~345-355° powietrze dostaje się do cylindra, przy 190-210° zawór zamyka się. Przynajmniej do 10-15° obrotu wału korbowego zawór wydechowy jest jednocześnie otwarty, czas wspólnego otwarcia zaworów nazywa się nakładanie się zaworu .

- 2. uderzenie. Kompresja. Odpowiada obrotowi wału korbowego o 180° - 360°. Tłok, przesuwając się do TDC (górny martwy punkt), spręża powietrze 16 (przy niskiej prędkości) -25 (przy dużej prędkości) razy.

- 3. uderzenie. Skok roboczy, ekspansja. Odpowiada obrotowi wału korbowego o 360° - 540°. Podczas rozpylania paliwa w gorące powietrze inicjowane jest spalanie paliwa, czyli jego częściowe odparowanie, powstawanie wolnych rodników w powierzchniowych warstwach kropel i oparów, a na koniec następuje rozbłysk i wypalenie wychodzące z dyszy , produkty spalania, rozszerzając się, przesuwają tłok w dół. Wtrysk i odpowiednio zapłon paliwa następuje nieco wcześniej niż moment, w którym tłok osiąga martwy punkt z powodu pewnej bezwładności procesu spalania. Różnica w stosunku do kąta wyprzedzenia zapłonu w silnikach benzynowych polega na tym, że opóźnienie jest konieczne tylko ze względu na obecność czasu inicjacji, który w każdym poszczególnym silniku ZS jest wartością stałą i nie może być zmieniany podczas pracy. Spalanie paliwa w silniku o zapłonie samoczynnym trwa więc tak długo, jak długo trwa podawanie porcji paliwa z dyszy. W rezultacie proces roboczy przebiega przy względnie stałym ciśnieniu gazu, dzięki czemu silnik rozwija duży moment obrotowy. Wynikają z tego dwa ważne wnioski.

- 1. Proces spalania w silniku o zapłonie samoczynnym trwa dokładnie tyle, ile potrzeba na wtrysk danej porcji paliwa, nie dłużej jednak niż suw roboczy.

- 2. Stosunek paliwo/powietrze w cylindrze diesla może znacznie różnić się od stechiometrycznego i bardzo ważne jest zapewnienie nadmiaru powietrza, gdyż płomień palnika zajmuje niewielką część objętości komory spalania i atmosfera w komorze musi zapewniać wymaganą zawartość tlenu do ostatniego. Jeśli tak się nie stanie, następuje masowe uwolnienie niespalonych węglowodorów z sadzą - „lokomotywa spalinowa” daje „niedźwiedź”.).

- 4. uderzenie. Uwolnienie. Odpowiada obrotowi wału korbowego o 540° - 720°. Tłok idzie w górę, przez zawór wydechowy otwarty przy 520-530 °, tłok wypycha spaliny z cylindra.

W zależności od konstrukcji komory spalania istnieje kilka typów silników Diesla:

- Diesel z niepodzielną komorą: komora spalania wykonana jest w tłoku, a paliwo wtryskiwane jest do przestrzeni nad tłokiem. Główną zaletą jest minimalne zużycie paliwa. Wadą jest zwiększony hałas („ciężka praca”), szczególnie na biegu jałowym. Obecnie trwają intensywne prace nad wyeliminowaniem tego mankamentu. Na przykład system Common Rail wykorzystuje (często wieloetapowy) wtrysk wstępny w celu zmniejszenia szorstkości.

- Diesel z dzieloną komorą: paliwo jest dostarczane do komory dodatkowej. W większości silników Diesla taka komora (nazywana wirem lub komorą wstępną) jest połączona z cylindrem specjalnym kanałem, dzięki czemu po sprężeniu powietrze wpadające do tej komory intensywnie wiruje. Przyczynia się to do dobrego wymieszania wtryskiwanego paliwa z powietrzem i pełniejszego spalania paliwa. Taki schemat od dawna uważany jest za optymalny dla lekkich silników Diesla i jest szeroko stosowany w samochodach osobowych. Jednak ze względu na gorszą sprawność, ostatnie dwie dekady aktywnie zastępowały takie silniki Diesla silnikami jednokomorowymi i systemami zasilania paliwem Common Rail.

cykl pchania

Przewietrzanie dwusuwowego silnika Diesla: na dole - oczyszczenie szyb, zawór wydechowy u góry jest otwarty

Oprócz cyklu czterosuwowego opisanego powyżej, w silniku wysokoprężnym można zastosować cykl dwusuwowy.

Podczas suwu roboczego tłok opuszcza się, otwierając okna wylotowe w ściance cylindra, wydostają się przez nie spaliny, jednocześnie lub nieco później otwierają się okna wlotowe, cylinder jest przedmuchiwany świeżym powietrzem z dmuchawy - przeprowadzane oczyszczać łącząc suwy wlotu i wydechu. Kiedy tłok się podnosi, wszystkie okna zamykają się. Od momentu zamknięcia okien wlotowych rozpoczyna się kompresja. Tuż przed osiągnięciem TDC paliwo jest rozpylane z dyszy i zapala się. Następuje rozszerzenie - tłok opada i ponownie otwiera wszystkie okna itp.

Oczyszczanie jest nieodłącznym słabym ogniwem w cyklu dwusuwowym. Czas czyszczenia w porównaniu z innymi cyklami jest mały i nie można go zwiększyć, w przeciwnym razie wydajność suwu spadnie z powodu jego skrócenia. W cyklu czterosuwowym połowa cyklu jest przeznaczona na te same procesy. Niemożliwe jest również całkowite oddzielenie powietrza wylotowego i świeżego, więc część powietrza jest tracona i trafia prosto do rury wydechowej. Jeżeli zmianę cykli zapewnia ten sam tłok, pojawia się problem związany z symetrią otwierania i zamykania okien. Dla lepszej wymiany gazowej korzystniejsze jest wcześniejsze otwieranie i zamykanie okien wylotowych. Wtedy wydech, rozpoczynający się wcześniej, zapewni spadek ciśnienia gazów resztkowych w cylindrze na początku przedmuchu. Przy wcześniej zamkniętych oknach wylotowych i nadal otwartych oknach wlotowych cylinder jest ponownie napełniany powietrzem, a jeśli dmuchawa wytwarza nadciśnienie, możliwe staje się zwiększenie ciśnienia.

Okna mogą być stosowane zarówno do odprowadzania spalin, jak i do czerpania świeżego powietrza; takie czyszczenie nazywa się szczeliną lub oknem. Jeśli spaliny są odprowadzane przez zawór w głowicy cylindrów, a okna służą tylko do wpuszczania świeżego powietrza, odpowietrzanie nazywa się szczeliną zaworową. Istnieją silniki, w których w każdym cylindrze znajdują się dwa tłoki poruszające się w przeciwnych kierunkach; każdy tłok steruje swoimi oknami - jeden wlot, drugi wylot (system Fairbanks-Morse - Junkers - Koreyvo: silniki spalinowe tego układu rodziny D100 były stosowane w lokomotywach spalinowych TE3, TE10, silnikach czołgowych 4TPD, 5TD (F) (T -64), 6TD (T -80UD), 6TD-2 (T-84), w lotnictwie - na bombowcach Junkers (Jumo 204, Jumo 205).

W silniku dwusuwowym suwy robocze występują dwa razy częściej niż w czterosuwowym, ale ze względu na obecność przedmuchu dwusuwowy silnik wysokoprężny ma większą moc niż czterosuwowy o tej samej objętości maksymalnie 1,6-1,7 razy.

Obecnie wolnoobrotowe dwusuwowe silniki wysokoprężne są szeroko stosowane na dużych statkach morskich z bezpośrednim (bezprzekładniowym) napędem śrubowym. Ze względu na podwojenie liczby suwów przy tej samej prędkości cykl dwusuwowy jest korzystny, gdy nie można zwiększyć prędkości, ponadto dwusuwowy silnik wysokoprężny jest technicznie łatwiejszy do cofnięcia; takie wolnoobrotowe silniki wysokoprężne mają moc do 100 000 KM.

Ze względu na to, że trudno jest zorganizować przewietrzanie komory wirowej (lub komory wstępnej) w cyklu dwusuwowym, dwusuwowe silniki wysokoprężne budowane są wyłącznie z niepodzielnymi komorami spalania.

Opcje projektowania

W przypadku średnich i ciężkich dwusuwowych silników wysokoprężnych typowe jest stosowanie tłoków kompozytowych, w których zastosowano stalową głowicę i płaszcz z duraluminium. Głównym celem tego skomplikowania konstrukcji jest zmniejszenie całkowitej masy tłoka przy zachowaniu maksymalnej możliwej odporności cieplnej dna. Bardzo często stosowane są konstrukcje chłodzone cieczą chłodzone olejem.

Silniki czterosuwowe zawierające w konstrukcji wodziki są przydzielane do osobnej grupy. W silnikach wodzikowych korbowód połączony jest z wodzikiem - suwakiem połączonym z tłokiem za pomocą pręta (wałka do ciasta). Suwak pracuje wzdłuż swojej prowadnicy - wodzika, bez narażenia na podwyższone temperatury, całkowicie eliminując wpływ sił poprzecznych na tłok. Ta konstrukcja jest typowa dla dużych silników okrętowych o długim skoku, często dwustronnego działania, skok tłoka w nich może sięgać 3 metrów; tłoki bagażnika o takich wymiarach byłyby przeciążone, bagażniki z taką powierzchnią tarcia znacznie obniżyłyby sprawność mechaniczną silnika Diesla.

Silniki odwracalne

Spalanie paliwa wtryskiwanego do cylindra oleju napędowego następuje podczas wtrysku. Właśnie dlatego diesel wytwarza wysoki moment obrotowy przy niskich obrotach, co sprawia, że pojazd z silnikiem Diesla jest bardziej responsywny w ruchu niż ten sam pojazd z silnikiem benzynowym. Z tego powodu oraz ze względu na wyższą wydajność większość ciężarówek jest obecnie wyposażona w silniki Diesla.. Na przykład w Rosji w 2007 roku prawie wszystkie samochody ciężarowe i autobusy były wyposażone w silniki diesla (ostateczne przejście tego segmentu pojazdów z silników benzynowych na diesle planowano zakończyć do 2009 roku) . Jest to również zaleta w silnikach okrętowych, ponieważ wysoki moment obrotowy przy niskich obrotach ułatwia efektywne wykorzystanie mocy silnika, a wyższa sprawność teoretyczna (patrz cykl Carnota) zapewnia wyższą oszczędność paliwa.

W porównaniu z silnikami benzynowymi spaliny z silników wysokoprężnych zazwyczaj zawierają mniej tlenku węgla (CO), ale teraz, po wprowadzeniu katalizatorów w silnikach benzynowych, ta korzyść jest mniej zauważalna. Głównymi gazami toksycznymi występującymi w spalinach w zauważalnych ilościach są węglowodory (HC lub CH), tlenki (tlenki) azotu (NOx) oraz sadza (lub jej pochodne) w postaci czarnego dymu. Najbardziej zanieczyszczającymi pojazdami w Rosji są ciężarówki i autobusy z silnikiem Diesla, które często są stare i nieuregulowane.

Innym ważnym aspektem bezpieczeństwa jest to, że olej napędowy jest nielotny (tj. Nie odparowuje łatwo), dzięki czemu silniki wysokoprężne są znacznie mniej podatne na zapłon, zwłaszcza że nie używają układu zapłonowego. Wraz z wysoką efektywnością paliwową doprowadziło to do powszechnego stosowania silników Diesla w czołgach, ponieważ ryzyko pożaru w komorze silnika w wyniku wycieku paliwa zostało zmniejszone w codziennej eksploatacji pozabojowej. Niższe zagrożenie pożarowe silnika Diesla w warunkach bojowych to mit, gdyż pocisk lub jego fragmenty podczas przebijania pancerza mają temperaturę znacznie wyższą niż temperatura zapłonu oparów oleju napędowego, a także dość łatwo mogą zapalić wyciekający paliwo. Wybuch mieszanki oparów oleju napędowego z powietrzem w przebitym zbiorniku paliwa jest porównywalny w skutkach do wybuchu amunicji, w szczególności w czołgach T-34 doprowadził do zerwania spawów i wybicia górnej części czołowej opancerzonego kadłuba. Z drugiej strony silnik wysokoprężny w budowie czołgów jest gorszy od gaźnika pod względem mocy właściwej i dlatego w niektórych przypadkach (duża moc przy małej komorze silnika) korzystniejsze może być zastosowanie zespołu napędowego gaźnika (chociaż to jest typowe dla zbyt lekkich jednostek bojowych).

Oczywiście są też wady, wśród których jest charakterystyczne stukanie silnika Diesla podczas jego pracy. Zauważają je jednak głównie właściciele samochodów z silnikami Diesla i są prawie niewidoczne dla osoby postronnej.

Oczywistymi wadami silników Diesla są konieczność stosowania rozrusznika o dużej mocy, zmętnienie i zestalenie (woskowanie) letniego oleju napędowego w niskich temperaturach, złożoność i wyższy koszt naprawy urządzeń paliwowych, ponieważ pompy wysokociśnieniowe są urządzeniami precyzyjnymi. Ponadto silniki wysokoprężne są niezwykle wrażliwe na zanieczyszczenie paliwa cząstkami mechanicznymi i wodą. Naprawa silników wysokoprężnych jest z reguły znacznie droższa niż naprawa silników benzynowych podobnej klasy. Pojemność litrów silników Diesla jest również zwykle gorsza niż silników benzynowych, chociaż silniki Diesla mają bardziej równomierny i wyższy moment obrotowy w swojej pojemności skokowej. Do niedawna ekologiczność silników wysokoprężnych była znacznie gorsza niż silników benzynowych. W klasycznych silnikach diesla z wtryskiem sterowanym mechanicznie można montować jedynie konwertery utleniające spalin pracujące przy temperaturach spalin powyżej 300°C, które utleniają jedynie CO i CH do nieszkodliwego dla człowieka dwutlenku węgla (CO 2) i wody. Również te konwertery ulegały awariom w wyniku zatrucia związkami siarki (ilość związków siarki w spalinach zależy bezpośrednio od ilości siarki w oleju napędowym) oraz osadzania się cząstek sadzy na powierzchni katalizatora. Sytuacja zaczęła się zmieniać dopiero w ostatnich latach w związku z wprowadzeniem silników wysokoprężnych tzw. systemu Common Rail. W tego typu silnikach wysokoprężnych wtrysk paliwa realizowany jest przez elektronicznie sterowane dysze. Dostarczenie sterującego impulsu elektrycznego realizowane jest przez elektroniczną jednostkę sterującą, która odbiera sygnały z zespołu czujników. Czujniki monitorują różne parametry silnika, które wpływają na czas trwania i czas impulsu paliwa. Tak więc pod względem złożoności nowoczesny - i równie przyjazny dla środowiska jak benzynowy - silnik wysokoprężny w niczym nie ustępuje swojemu benzynowemu odpowiednikowi, a pod wieloma parametrami (złożonością) znacznie go przewyższa. Na przykład, jeśli ciśnienie paliwa we wtryskiwaczach konwencjonalnego silnika wysokoprężnego z wtryskiem mechanicznym wynosi od 100 do 400 barów (w przybliżeniu równoważne „atmosferom”), to w najnowszych układach Common Rail mieści się w przedziale od 1000 do 2500 bar, co wiąże się z wieloma problemami. Również układ katalityczny nowoczesnych transportowych silników Diesla jest znacznie bardziej skomplikowany niż silników benzynowych, ponieważ katalizator musi mieć możliwość pracy w warunkach niestabilnego składu spalin, aw niektórych przypadkach wprowadzenie tzw. „filtra cząstek stałych” (DPF - filtr cząstek stałych) jest wymagany. „Filtr cząstek stałych” to konwencjonalna konstrukcja podobna do katalizatora, instalowana między kolektorem wydechowym silnika wysokoprężnego a katalizatorem w strumieniu spalin. W filtrze cząstek stałych powstaje wysoka temperatura, w której cząstki sadzy mogą zostać utlenione przez resztkowy tlen zawarty w spalinach. Jednak część sadzy nie zawsze ulega utlenieniu i pozostaje w „filtrze cząstek stałych”, dlatego program jednostki sterującej okresowo przełącza silnik w tryb „oczyszczania filtra cząstek stałych” przez tzw. „dotrysk”, czyli wtrysk dodatkowego paliwa do cylindrów pod koniec fazy spalania w celu podniesienia temperatury gazów i odpowiednio oczyszczenia filtra poprzez wypalenie nagromadzonej sadzy. De facto standardem w konstrukcji transportowych silników diesla stała się obecność turbosprężarki, a w ostatnich latach – i „intercoolera” – urządzenia schładzającego powietrze Po kompresja turbosprężarki - tak aby po schłodzeniu uzyskać dużą masa powietrze (tlen) w komorze spalania przy takiej samej pojemności kolektorów, oraz Doładowanie pozwoliło podnieść specyficzną charakterystykę mocy masowych silników wysokoprężnych, ponieważ umożliwia przepływ większej ilości powietrza przez cylindry podczas cyklu roboczego.

Zasadniczo konstrukcja silnika wysokoprężnego jest podobna do konstrukcji silnika benzynowego. Jednak podobne części silnika wysokoprężnego są cięższe i bardziej odporne na wysokie ciśnienia sprężania, które występują w silniku wysokoprężnym, w szczególności honowanie na powierzchni lusterka cylindra jest bardziej szorstkie, ale twardość ścian bloku cylindrów jest większa. Głowice tłoków są jednak specjalnie zaprojektowane do charakterystyki spalania silników wysokoprężnych i prawie zawsze są projektowane do wyższych stopni sprężania. Ponadto głowice tłoków w silniku wysokoprężnym znajdują się powyżej (w samochodowym silniku wysokoprężnym) górnej płaszczyzny bloku cylindrów. W niektórych przypadkach – w starszych silnikach diesla – głowice tłoków zawierają komorę spalania („wtrysk bezpośredni”).

Aplikacje

Silniki spalinowe stosowane są do napędzania elektrowni stacjonarnych, pojazdów szynowych (lokomotywy spalinowe, lokomotywy spalinowe, pociągi spalinowe, wagony) i bezgąsienicowych (samochody osobowe, autobusy, ciężarówki), maszyn i mechanizmów samobieżnych (ciągniki, walce do asfaltu, zgarniarki itp.) .). ), a także w przemyśle stoczniowym jako silniki główne i pomocnicze.

Mity o silnikach Diesla

Turbodoładowany silnik wysokoprężny

- Silnik wysokoprężny jest zbyt wolny.

Nowoczesne turbodoładowane silniki wysokoprężne są znacznie bardziej wydajne niż ich poprzednicy, a czasami przewyższają ich wolnossące (bez turbodoładowania) odpowiedniki benzynowe o tej samej pojemności skokowej. Świadczy o tym prototyp diesla Audi R10, który wygrał 24-godzinny wyścig w Le Mans, oraz nowe silniki BMW, które nie ustępują mocą wolnossącym (bez turbodoładowania) silnikom benzynowym, a jednocześnie mają ogromne moment obrotowy.

- Silnik wysokoprężny jest zbyt głośny.

Głośna praca silnika wskazuje na niewłaściwą pracę i możliwe usterki. W rzeczywistości niektóre starsze diesle z bezpośrednim wtryskiem pracują dość ciężko. Wraz z pojawieniem się wysokociśnieniowych układów paliwowych Common Rail, silniki wysokoprężne były w stanie znacznie zmniejszyć hałas, przede wszystkim poprzez podzielenie jednego impulsu wtrysku na kilka (zwykle od 2 do 5 impulsów).

- Silnik Diesla jest znacznie bardziej ekonomiczny.

Główna oszczędność wynika z wyższej sprawności silnika wysokoprężnego. Średnio nowoczesny diesel zużywa do 30% mniej paliwa. Żywotność silnika wysokoprężnego jest dłuższa niż silnika benzynowego i może osiągnąć 400-600 tysięcy kilometrów. Części zamienne do silników Diesla są nieco droższe, koszt napraw jest również wyższy, zwłaszcza w przypadku urządzeń paliwowych. Z powyższych powodów koszt eksploatacji silnika wysokoprężnego jest nieco niższy niż silnika benzynowego. Oszczędności w porównaniu z silnikami benzynowymi rosną proporcjonalnie do mocy, co decyduje o popularności silników Diesla w pojazdach użytkowych i ciężkich.

- Silnika wysokoprężnego nie można przerobić na tańszy gaz jako paliwo.

Od pierwszych chwil budowy silników Diesla budowano i buduje się ich ogromną liczbę, przeznaczonych do pracy na gazie o różnym składzie. Zasadniczo istnieją dwa sposoby konwersji silników Diesla na benzynę. Pierwsza metoda polega na tym, że uboga mieszanka gazowo-powietrzna jest dostarczana do cylindrów, sprężana i zapalana przez mały pilotowy strumień oleju napędowego. Silnik pracujący w ten sposób nazywany jest silnikiem gazowo-wysokoprężnym. Drugim sposobem jest przerobienie silnika wysokoprężnego z obniżeniem stopnia sprężania, zamontowanie układu zapłonowego i de facto zbudowanie na jego bazie silnika gazowego zamiast diesla.

rekordziści

Największy/najmocniejszy silnik wysokoprężny

Konfiguracja - 14 cylindrów w linii

Objętość robocza - 25 480 litrów

Średnica cylindra - 960 mm

Skok tłoka - 2500 mm

Średnie ciśnienie efektywne - 1,96 MPa (19,2 kgf / cm²)

Moc - 108 920 KM przy 102 obr./min. (odrzut na litr 4,3 KM)

Moment obrotowy - 7 571 221 Nm

Zużycie paliwa - 13 724 litrów na godzinę

Sucha masa - 2300 ton

Wymiary - długość 27 metrów, wysokość 13 metrów

Największy silnik wysokoprężny do ciężarówki

MTU 20V400 przeznaczony do montażu na wywrotce górniczej BelAZ-7561.

Moc - 3807 KM przy 1800 obr./min. (Właściwe zużycie paliwa przy mocy znamionowej 198 g/kW*h)

Moment obrotowy - 15728 Nm

Największy / najmocniejszy seryjny silnik wysokoprężny do seryjnego samochodu osobowego

Audi 6.0 V12 TDI od 2008 roku jest montowany w Audi Q7.

Konfiguracja - 12 cylindrów w kształcie litery V, kąt pochylenia 60 stopni.

Objętość robocza - 5934 cm³

Średnica cylindra - 83 mm

Skok - 91,4 mm

Współczynnik kompresji - 16

Moc - 500 KM przy 3750 obr./min. (zwrot na litr - 84,3 KM)

Moment obrotowy - 1000 Nm w zakresie 1750-3250 obr./min.