Использование: нефтехимия. Сущность: проводят контактирование потока сырья с катализатором на основе рентгеноаморфного углерода, полученного при испарении углеродсодержащего материала и имеющего следующие характеристики: температура начала окисления на воздухе Т но 320 С; температура максимальной скорости окисления Т мсо 590 С; температура конца окисления на воздухе Т ко 630 С; начальная скорость гидрогенолиза при 700 С в отсутствие катализатора, активирующего водород, V нач 2,98%мас. углерода/ч; предельное количество -иона, расходуемое при контакте с 1 г упомянутого углерода в растворе, 16 ммоль, при температуре от 350 до 600 С и давлении от 0,01 до 0,15 мПа. Технический результат: способ обеспечивает переработку гидроароматических соединений, алканов и цикло-С 6 -алканов, осуществляя дегидрирование цикло-С 6 -алканов и дегидроциклизацию алканов. 1 с. и 23 з. п. ф-лы, 3 ил.

Настоящее изобретение относится к процессам превращения углеводородов, в частности к дегидрированию и дегидроциклизации углеводородов, и процессам, где эти такие превращения осуществляются, в частности к дегидрированию алканов C 2 -C 5 с получением алкенов, цикло-С 5 -алканов до циклоалкенов и циклоалкадиенов, цикло-С 6 -алканов до бензола и его гомологов, а также к дегидроциклизации С 6+ -алканов с образованием бензола и его гомологов.

Процессы дегидрирования и дегидроциклизации включают активацию и последующий разрыв С-Н-связи. Поскольку С-Н-связи в алканах практически равноценны по энергии связи, априори трудно рассчитывать на высокую селективность стадии дегидрирования. Образующиеся в результате дегидрирования алкены также подвергаются дальнейшим дегидрогенизационным превращениям, завершающимся образованием на поверхности катализатора обедненных водородом продуктов уплотнения - предшественников углистых отложений, называемых обычно коксом. Кокс дезактивирует катализатор, его активность и селективность изменяются во времени. Предотвращение образования кокса представляет собой одну из главных задач процессов переработки углеводородов.

Дегидроциклизация и дегидрирование, как и традиционный процесс риформинга, из-за активного отложения кокса осуществляют обычно при разбавлении сырья водородом или водяным паром при явном преобладании разбавителя (мольное соотношение водород/углеводород до 5/1). Роль такого разбавителя, вероятно, заключается в удалении свежеобразовавшегося кокса в результате его гидрирования или паровой конверсии. Разбавление сырья (его низкая концентрация в реакционной зоне) уменьшает степень конверсии за проход и требует увеличения времени контакта, например, повышением давления в реакционном аппарате. Повышение давления водорода уменьшает количество отлагающегося кокса, но вызывает побочные реакции гидрокрекинга и гидрогенолиза. Неприятная сторона повышения общего давления и давления водорода - уменьшение и без того низкой доли реакций дегидрирования и дегидроциклизации, протекающих с увеличением числа частиц и с выделением водорода. В реальных процессах риформинга во всех реакциях, в том числе и нежелательных, превращается не более 15-20% алканов сырья. Кроме того, до использования сырье риформинга подвергают дополнительной подготовке - удалению каталитических ядов (соединений серы), не перерабатываемых пентанов (депентанизация) и дезактивирующих катализатор алкенов.

Известен способ конверсии нормального гексана в бензол на катализаторе Сr 2 О 3 -Аl 2 O 3 -Na 2 O при температуре 550-580 С, давлении в интервале 300 - 1500 Торр, мольном отношении водород/углеводород, равном 3/1, и объемной скорости сырья в пересчете на жидкость в интервале 0,2-2,0 ч -1 (см. патент Великобритании №1009511, МПК С 07 С 5/00, опубликован 10.11.1965).

Недостатками известного способа являются необходимость разбавления сырья водородом, невысокая степень конверсии сырья, большие потери на кокс и газ, достигающие 15,3%, связанная с этим дезактивация катализатора и снижение его активности, преодолеваемые повышением температуры процесса.

Известен способ переработки нефтяного сырья (см. патент США №5013423, МПК С 10 G 35/06, 1991), в котором сырье приводят в контакт с некислотным катализатором дегидрирования в присутствии водорода в условиях температуры и давления и при часовой скорости подачи сырья, обеспечивающих дегидроциклизацию. Катализатор содержит металл платиновой группы на содержащем индий цеолитном носителе, который имеет кристаллическую структуру ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-38, ZSM-48, ZSM-50.

При температурах процесса более 427 С в присутствии водорода получаемый продукт имеет более высокое октановое число и содержание ароматических углеводородов, чем исходный продукт риформинга. Недостатки процесса состоят в невысокой степени конверсии сырья, высоком содержании бензола (25-30 об. %) в целевом продукте, отложении кокса на катализаторе и необходимости разбавления сырья водородом.

Известен способ переработки пентановой фракции с получением сжиженного нефтяного газа при прямом взаимодействии с кислым кристаллическим алюмосиликатом с соотношением оксид кремния/оксид алюминия более 12, имеющим пиковую температуру десорбции гидразина в процессе повышения температуры до более 650 С (см. пат. Японии по заявке N 3-54717, МПК С 10 G 11/05,1993).

Недостатками известного способа является необходимость разделения и утилизации побочных продуктов, получаемых в количестве до 12 об. %, а также в прогрессивном коксовании катализатора с изменяющимся во времени составом продуктов реакции, отсутствие процессов дегидрирования, невозможность осуществления дегидроциклизации и крекинг исходного сырья.

Известен способ конверсии тяжелых углеводородов (см. заявка РФ №97107731, МПК C 10 G 47/32, В 01 J 23/78, опубликована 20.05.1999), включающий подачу тяжелого углеводородного сырья в зону реакции и его превращение на каталитически активной фазе. Каталитически активная фаза включает первый металл и второй металл, где первым металлом является неблагородный металл VIII группы и вторым металлом является щелочной металл. В способе осуществляют контактирование исходного сырья с водяным паром при давлении, менее или примерно равном 2,1 мПа, для получения углеводородного продукта, имеющего уменьшенную температуру кипения. Обычно первый металл выбирают из группы, состоящей из железа, кобальта, никеля и их смесей, а второй металл выбирают из группы, состоящей из калия, натрия и их смесей. При этом по меньшей мере один из металлов фиксируют на носителе. Материал носителя является мезопористым, выбранным из группы, состоящей из диоксида кремния, природных и искусственных алюмосиликатов, оксидов алюминия, коксов из нефти или каменных углей и материалов на основе углерода, полученных из растительных или животных источников.

Недостатками известного способа являются крекинг сырья, необходимость его разбавления, паровая конверсия сырья с образованием синтез-газа, прогрессивное закоксование и связанная с этим дезактивация катализатора.

Известен способ переработки углеводородного сырья на основе алифатических углеводородов (см. патент РФ №2152977, МПК С 10 G 35/095, опубликован 20.07.2000), включающий подачу сырья в зону реакции, разбавление его углеводородным газом и проведение процесса при повышенной температуре, преимущественно 320-420 С, в присутствии алюмосиликатного катализатора с последующим выделением из катализата целевых продуктов. В качестве алюмосиликатного катализатора используют алюмокобальтмолибденовый цеолитсодержащий катализатор, имеющий состав (мас.%): цеолит ZSM-11 с силикатным модулем 17 60 - 15 - 45, оксид кобальта 2-6, оксид молибдена 8-14, связующее - остальное. В качестве углеводородного газа-разбавителя используют обессеренный природный газ и процесс ведут под давлением 1,5-2,0 мПа с получением катализата, содержащего целевые ароматические углеводороды, углеводороды С 3 -С 5 , углеводороды C 1 -C 2 в количестве не более 1 мас.%, с последующим выделением фракции углеводородов, используемой в качестве повышающей октановое число добавки или высокооктанового бензина, и сжиженных углеводородов С 3 -С 4 .

Недостатками процесса являются необходимость введения разбавителя - природного газа с его предварительной подготовкой (обессеривание или гидроочистка), что усложняет процесс, высокое (1,5-2,0 мПа) давление процесса, протекающего с увеличением числа частиц, что вызывает уменьшение степени конверсии сырья, необходимость очистки сырья от пентанов, невозможность переработки алкенов или сырья, их содержащего, непригодность процесса для переработки циклоалканов, чувствительность катализатора к обычным каталитическим ядам - соединениям серы.

Известен способ риформинга нафты (лигроин, фракция перегонки нефти с числом атомов углерода более 6, не содержащая алкены), заключающийся в использовании в качестве катализатора активированного угля без обработки или пропитанного карбонатами или гидроксидами щелочных металлов (Na, К, Li) в интервале температур 538-593 С. Промотирование несколько снижает скорость отложения кокса, а также позволяет проводить регенерацию (см. R.A. Sanford and B.S. Friedman, Ind. Eng. Chem. 1954. V.46, No 12, pp.2568-2571). Недостатки известного катализатора: низкая (не более 20%) степень конверсии алканов, низкая активность промотированного катализатора в дегидрировании (выход толуола из метилциклогексана 15,1%) и дегидроциклизации (выход толуола из н-гептана 9,6%) и невозможность подавления закоксования. Так, при разбавлении сырья водородом или водяным паром при мольном соотношении разбавителя и углеводорода, равном 2,4, потери сырья на кокс достигают 2,3%.

Известен способ дегидрирования, а также гидрогенолиза углеводорода, принятый за прототип (см. патент США № 5336828, МПК С 07 С 5/327, опубликован 09.08.1994), который включает контакт сырья с катализатором, представляющим собой по меньшей мере один растворимый фуллерен С n , где n=50-120, при поддержании реакционной смеси при температуре в пределах от 25 до 500 С и давлении в пределах 1-1500 Торр. Упомянутый фуллерен растворяют в сырье, если сырье является жидкостью, способной растворять фуллерен, или в дополнительном растворителе, который также является растворителем для углеводорода.

Использование в известном способе-прототипе катализатора в виде раствора препятствует образованию кокса.

Недостатки известного способа-прототипа следующие. Известный катализатор-прототип активен только в дегидрировании гидроароматических соединений, но не алканов. Неизвестна применимость известного катализатора для дегидрирования циклогексана и его гомологов, что исключает использование известного катализатора для дегидроциклизации алканов. Сублимация фуллерена (S.K. Mathews, M. Sai Baba et al. Fullerene Science and Technology. 1993. No 1 (1). P.101-109; M.V. Korobov, L.N. Sidorov, J. Chem. Termodynamics. 1994. V.26. P.61-73) снижает температуры использования известного катализатора и сужает круг реакций дегидрирования, которые термодинамически возможно осуществить. Так, в частности, фуллерен и эпоксиды фуллерена катализируют крекинг алканов, но не их дегидрирование. Образование стабильных гидридов фуллерена при его нагревании с гидроароматическим соединением приводит к обоснованным сомнениям относительно возможности дегидрирования гидроароматических соединений с высокими степенями конверсии.

Задачей, на решение которой направлено заявляемое изобретение, является разработка такого способа дегидрирования и дегидроциклизации углеводородов, который бы обеспечивал переработку не только гидроароматических соединений, но алканов и цикло-С 6 -алканов, осуществляя дегидрирование цикло-С 6 -алканов и дегидроциклизацию алканов.

Поставленная задача решается тем, что способ дегидрирования и дегидроциклизации углеводородов включает контактирование потока сырья с катализатором на основе рентгеноаморфного углерода, полученного при испарении утлеродсодержащего материала и имеющего следующие характеристики:

температура начала окисления на воздухе Т но 320 С;

температура максимальной скорости окисления Т мсо =590 С;

температура конца окисления на воздухе Т ко 650 С;

начальная скорость гидрогенолиза при 700 С в отсутствие катализатора, активирующего водород, V нач 2,08% мас. углерода/ч;

предельное количество -иона, расходуемое при контакте с 1 г упомянутого углерода в растворе, - не менее 16 ммоль при температуре от 350 до 600 С и давлении от 0,01 до 0,15 мПа.

Контактирование потока сырья с катализатором может быть осуществлено при подаче сырья со среднечасовой объемной скоростью в пересчете на жидкость от 0,1 до 10 ч -1 , а катализатор может быть получен, например, при испарении углеродсодержащего материала под действием электрической дуги или под действием лазерного излучения.

Контактирование потока сырья предпочтительно осуществляют с катализатором на основе рентгеноаморфного углерода, имеющего температуру Т но =280 С и температуру Т мсо =508 С.

Применяемый в заявляемом способе рентгеноаморфный углерод может иметь удельную поверхность S=210-280 м 2 /г и насыпную плотность 0,05 г/см 3 .

Катализатор дополнительно может содержать инертный зернистый материал, преимущественно состоящий из частиц размером 0,25-1,00 мм. В качестве инертного зернистого материала может быть введен кварц или керамика.

Рентгеноаморфный углерод и инертный зернистый материал могут быть взяты в следующем соотношении, мас.%:

рентгеноаморфный углерод 1,65-99,00;

инертный зернистый материал остальное.

В заявляемом способе может быть применен катализатор в виде гранул, сформованных из смеси рентгеноаморфного углерода со связующим.

В качестве связующего в катализатор может быть введен нейтральный гель гидрооксида металла, выбранного из группы: алюминий, магний, цирконий, титан, гафний, или смесь нейтральных гелей по меньшей мере двух гидрооксидов металлов, выбранных из указанной выше группы.

В качестве связующего в катализатор может быть введен нейтральный гидрогель металла, выбранного из указанной выше группы, или смесь по меньшей мере двух таких нейтральных гидрогелей металлов, или природный гидрогель.

После формования гранулированный катализатор подвергают термической обработке в вакууме при температурах от 200 до 550 С.

В заявляемом способе рентгеноаморфный углерод и связующее могут быть взяты в следующем соотношении, мас.%:

рентгеноаморфный углерод 1,65-40,00;

связующее остальное.

В заявляемом способе может быть использовано сырье, содержащее в качестве основных компонентов алканы с числом атомов углерода, не меньшим 6.

В качестве сырья в заявляемом способе может быть использована нефть, сырье процесса риформинга, в том числе нестабилизированное, продукты процесса риформинга, а также продукты риформинга после выделения ароматических соединений.

Заявляемый способ дегидрирования и дегидроциклизации углеводородов основан на применении катализатора на основе рентгеноаморфного углерода и поясняется чертежами, где

на фиг.1 показана зависимость степени окисления используемого в заявляемом способе катализатора, имеющего удельную поверхность 278 м 2 /г, температуры Т но =280 С, Т мсо =508 С и Т ко =630 С, полученного испарением потоком энергии 200 Вт/мм 2 (1); катализатора, имеющего удельную поверхность 210 м 2 /г, температуры Т но =320 С, Т мсо =590 С и Т ко =900 С (2), полученного при потоке энергии 50 Вт/мм 2 , катализатора, полученного при потоке энергии, меньшем 50 Вт/мм 2 (3); стеклоуглерода (4) и графита (5) от температуры (I - область окисления рентгеноаморфного углерода; II - область окисления графитизированных частиц; III - область окисления графита); температуры Т но, Т мсо и Т ко на фиг.1 отмечены для катализатора (1);

на фиг.2 приведены спектры рентгеновской дифракции 1 - катализатора (1), катализатора (2) и катализатора (3) (обозначения (1), (2) и (3) - те же, что на фиг.1);

на фиг.3 показаны спектры электронного парамагнитного резонанса (ЭПР) катализатора (1), катализатора (2) и катализатора (3) (обозначения (1), (2) и (3) - те же, что на фиг.1).

Катализатор, используемый в заявляемом способе дегидрирования и дегидроциклизации углеводородов, независимо от способа получения, его реакционной способности и каталитической активности, содержит по данным элементного анализа, 95-97% мас. углерода, около 1,5% водорода и 3-4% кислорода. Водород и кислород присутствуют в виде трудноудаляемой воды, поскольку вода была обнаружена в абсолютном метаноле после промывания рентгеноаморфного углерода, вакуумированного при 100 С в течение 10 ч. В результате одного цикла “глубокое вакуумирование при 150 С - адсорбция сухого воздуха” содержание водорода и кислорода не превышает ошибку измерения.

Удельная поверхность катализатора составляет, в зависимости от условий получения, 210-280 м 2 /г (у мелкодисперсного графита, для сравнения, 6 м 2 /г). При получении катализатора при потоках энергии, меньших 50 Вт/мм 2 , он может включать не превратившийся из-за низкого потока энергии графит, который определяется по медленной убыли массы выше 670 С и графитизированные частицы (не до конца превращенный графит), обнаруживаемые по убыли массы в интервале температур 645-670 С (см. фиг.1). Графит определяется также по острой линии 002 графита в спектрах рентгеновской дифракции (см. фиг.2). Наличие графитизированных частиц и графита резко снижает реакционную способность катализатора. Катализатор, полученный при испарении углеродсодержащего материала под действием потока энергии 50-300 Вт/мм 2 и обладающий высокой каталитической активностью, не содержит собственно графит и графитизированные частицы, о чем свидетельствует отсутствие линии 002 графита (см. фиг.2) и температура конца окисления 630 С (см. фиг.1).

Спектр ЭПР катализатора в вакууме представляет собой синглетную линию с шириной 0,19 мТ и g-фактором 2,0022 (см. фиг.3). Линия близка к лоренцевой в центре, имеет широкие крылья. По второму интегралу спектра ЭПР (или площади под интегральной формой линии) определено, что катализатор содержит, в зависимости от условий получения, (2-5) 10 20 спин на 1 моль углерода, т.е. 1 парамагнитный центр (ПЦ) на 1000-3000 атомов углерода. По значению g-фактора (2,0022) парамагнитные центры вызваны дефектами структуры типа оборванных С-С связей.

Кроме оборванных связей, катализатор содержит несопряженные кратные С=С-связи, обнаруживаемые по реакции Вагнера (взаимодействие с ионом в нейтральной среде) и по взаимодействию с Вr 2 . При контакте рентгеноаморфного углерода с ионом в нейтральной среде наблюдается уменьшение концентрации иона в растворе, расход иона в нейтральной среде на 1 г рентгеноаморфного углерода превышает 16 ммоль. Прочие углеродные материалы, в частности графит, стеклоуглерод, активированные угли, не взаимодействуют с ионом (ион не расходуется при контакте с прочими углеродными материалами). Концентрация обнаруживаемых по взаимодействию с ионом кратных С=С-связей значительно выше, чем оборванных, и составляет по расчету для наиболее активных в катализе образцов одну двойную С=С-связь на 5 углеродных атомов.

Рентгеноаморфный углерод в отсутствие активирующих водород катализаторов при температуре 700 С, подвергается гидрогенолизу, что для прочих углеродных материалов, в том числе и фуллеренов, не наблюдается и при 1000 С.

Высокая реакционная способность используемого в заявляемом способе катализатора (аномально низкая температура начала окисления и высокая средняя скорость окисления в атмосфере воздуха, окисление и бромирование в растворе, гидрогенолиз в отсутствие активирующих водород катализаторов) указывают на наличие в его структуре несопряженных кратных связей, отсутствующих в структуре прочих углеродных материалов.

Эти особенности структуры катализатора определяют его каталитическую активность и проявляются в реакционной способности. Вероятно, дегидрогенизационные превращения углеводородов в присутствии катализатора протекают по типу реакций с переносом водорода от алкана к катализатору с образованием относительно нестойких гидридных форм активного рентгеноаморфного углерода. Это вполне резонно, так как нами впервые обнаружен гидрогенолиз заявляемого катализатора молекулярным водородом в отсутствие активирующего водород катализатора, однако не найдена хемосорбция водорода катализатором в интервале температур 50-400 С.

Совокупность всех указанных выше характеристик катализатора является необходимым и достаточным условием его активности в реакциях дегидрирования и дегидроциклизации. Отсутствие какой-либо характеристики не позволяет получить нужный технический эффект. Так, например, пиролизованная окись графита, имеющая Т но до 300 С, не подвергается некаталитическому гидрогенолизу молекулярным водородом даже при температуре 700 С, не активна в реакциях дегидрирования и дегидроциклизации алканов.

Применяемый в заявляемом способе катализатор характеризуется также достаточно развитой поверхностью и низкой насыпной плотностью (до 0,05 г/см 3) и в чистом виде не пригоден для работы в условиях проточного реактора. Во избежание увеличения газодинамического сопротивления или уноса катализатора с потоком газа в этом случае может использоваться смесевой катализатор с добавлением к рентгеноаморфному углероду инертного зернистого материала, например кварца или керамики.

Предпочтительно использование катализатора в гранулированном виде. Рентгеноаморфный углерод практически не дает прочных гранул при прессовании. Формование рентгеноаморфного углерода со связующим позволяет получить прочные гранулы. В качестве связующего при формовании катализатора на основе рентгеноаморфного углерода могут быть использованы гели гидроксидов или гидрогели металлов, выбранных из группы: алюминий, магний, цирконий, титан, гафний, а также различные виды глины. Не пригодны в качестве связующих алюмосиликаты, цеолиты и другие твердые кислоты, вызывающие крекинг сырья и осаждение кокса на катализаторе.

Использование рентгеноаморфного углерода с указанными выше характеристиками в качестве катализатора в способе дегидрирования и дегидроциклизации углеводородов позволяет перерабатывать используемые только на 15-20% алканы, избежать образования кокса на поверхности катализатора и не разбавлять сырье водородом. Кроме того, переработке по данному способу могут подвергаться алкены или сырье, содержащее их, в частности нестабилизированное (т.е. не подвергавшееся гидрированию с целью удаления алкенов путем превращения их в алканы), сырье (например, нестабилизированный прямогонный бензин) или продукты риформинга (катализат до отделения ароматических соединений или рафинат после их отделения) или сырье, содержащее пентаны. Кроме того, переработке по данному способу путем дегидрирования успешно подвергаются циклогексан и его гомологи. По данному способу применяемый катализатор не содержит переходные и благородные металлы и мало восприимчив к обычным каталитическим ядам - соединениям серы.

Примененный в заявляемом способе дегидрирования и дегидроциклизации катализатор получают процессом испарения в атмосфере гелия сырья, содержащего химический элемент углерод. Испарение ведут при подводе к углеродсодержащему материалу потока энергии 50-300 Вт/мм 2 . Источником такого потока энергии может быть электрический дуговой разряд, излучение лазера или СВЧ-излучение. Наиболее предпочтителен в качестве углеродсодержащего материала графит. Продукты испарения в виде фуллеренсодержащей сажи осаждают и экстрагируют из нее фуллерены органическим растворителем по известным методикам. Затем отделяют нерастворившийся осадок, промывают эфиром и высушивают его.

При необходимости полученный рентгеноаморфный углерод механически смешивают с инертным зернистым материалом (например, с кварцем или керамикой) с размером частиц 0,25-1,00 мм предпочтительно в указанном выше соотношении. Предпочтительно использование катализатора в виде гранул, сформованных из смеси рентгеноаморфного углерода со связующим в указанном выше соотношении и подвергнутых термической обработке в вакууме при температуре от 200 до 550 С.

В качестве примера испарения углеродсодержащего материала ниже приведен процесс электродугового испарения графита.

Графит в виде твердого цилиндрического стержня размещают в цилиндрической камере с соотношением диаметра камеры и диаметра испаряемого стержня, равным (10-20):1. Камеру заполняют гелием преимущественно при давлении 100-760 мм рт. ст. К стержню подводят энергию постоянного тока с потоком энергии в дуге от 50 до 300 Вт/мм 2 при скорости поступательного движения испаряемого графитового электрода от 0,2 до 6,0 мм/мин.

Указанные выше параметры процесса необходимы для создания условий, при которых кластеры рентгеноаморфного углерода не могут дезактивироваться, взаимодействуя между собой. Более медленная подача графитового электрода и больший, чем 300 Вт/мм 2 , поток подводимой энергии способствуют полной атомизации углерода и термодинамической неравновесности образующихся кластеров рентгеноаморфного углерода. Сформировавшиеся в дуге кластеры рентгеноаморфного углерода, имеющие нескомпенсированные валентности, раскрытые двойные связи и прочие реакционноспособные фрагмента структуры, охлаждаются и "закаляются" с сохранением термодинамически неравновесного состояния по пути и на охлаждаемых стенках камеры. При коротком пути к стенкам камеры (при соотношении диаметров камеры и стержня, меньшем 10:1) и давлении инертного газа, меньшем 100 мм рт. ст. (т.е. высокой концентрации реакционноспособных кластеров активного углерода), частые столкновения богатых энергией частиц углерода приводят к взаимодействию кластеров рентгеноаморфного углерода друг с другом и замыканию нескомпенсированных валентностей и двойных связей, что способствует образованию продукта с низкой реакционной способностью. Кроме того, высокое (10:1 и более) соотношение диаметров камеры и стержня и большой объем реакционного аппарата связаны с тем, что испаряемый компактный графит с плотностью 1,5-2,0 г/см 3 превращается в высокодисперсный рентгеноаморфный углерод с низкой (меньшей 0,05 г/см 3) насыпной плотностью.

Заявляемый способ дегидрирования и дегидроциклизации осуществляют следующим образом.

Катализатор представляет собой твердое тело, однако размеры его частиц (около 40 нм=400 ) близки к молекулярным. Сырье, в зависимости от условий и агрегатного состояния, находится в виде отдельных молекул (в случае пара или газа) или молекулярных агрегатов (в случае жидкости). Таким образом, взаимодействие сырья и катализатора протекает на границе раздела фаз твердое - газ или твердое - жидкость. В силу описанных выше причин (наноразмеры частиц катализатора) взаимодействие сырья и катализатора осуществляется на псевдомолекулярном уровне. В результате такого взаимодействия, несомненно, протекающего постадийно, например, путем хемосорбции с диссоциацией связи С-Н алкана или циклоалкана, алкан или циклоалкан подвергается дегидрированию и превращается в алкен или циклоалкен.

Сырье заявляемого процесса по агрегатному состоянию является чаще всего жидкостью или реже газом. Подача жидкости обычно осуществляется дозирующим насосом. В случае жидкостей с высоким давлением насыщенных паров подача может осуществляться барботированием инертного газа (предпочтительно азота или аргона) через жидкость. В этом случае подаваемая смесь содержит до 50% сырья. Водород и гелий не могут использоваться для этих целей.

Сырье при температуре в интервале 350-600 С и давлении 76-1140 Торр приводят в контакт с рентгеноаморфным углеродом, который имеет приведенные выше характеристики. Рентгеноаморфный углерод может быть введен сам по себе; в виде механической смеси с инертным зернистым материалом; в виде гранул, предварительно сформованных из смеси со связующим. Вид катализатора определяется поставленной задачей и типом процесса. Рентгеноаморфный углерод сам по себе может быть использован только в статической системе. В этом случае температура процесса ограничена термической стабильностью сырья. При таких температурах термодинамически возможны, в основном, реакции дегидрирования гидроароматических соединений в ароматические. Дегидрированию алканов (или их дегидроциклизации) и циклоалканов благоприятствуют более высокие температуры процесса, когда возможные виды сырья представляют собой пар.

Испарение и разогрев пара до температуры реакции в слое катализатора непроизводительно снижает температуру каталитического слоя. Поэтому обычно каталитической реакции предшествует испарение и подогрев сырья до температуры реакции. При проведении экспериментов подогрев и испарение сырья проводились в испарителе-подогревателе, совмещенном с каталитическим реактором, т.е. испаритель-подогреватель представлял собой предыдущий по ходу сырья слой керамической насадки перед каталитическим слоем. Разогретый на слое насадки пар поступает в слой катализатора, проходит его, превращаясь в продукты реакции. Катализатор при этом для обеспечения прохождения газов должен представлять собой механическую смесь рентгеноаморфного углерода с зернистым материалом или гранулы, сформованные из смеси рентгеноаморфного углерода со связующим.

Продукты реакции конденсируют и отделяют жидкие продукты от газообразных продуктов с помощью холодильника-сепаратора.

Заявляемый способ дегидрирования и дегидроциклизации иллюстрируется следующими примерами.

Пример 1. В трубчатый проточный реактор помещают поочередно 4,0 см 3 кварца; пробку из базальтовой ткани; катализатор, представляющий собой механическую смесь 0,05 г рентгеноаморфного углерода с характеристиками: Т но =320 С; Т мсо =580 С; Т ко =630 С, V нач =2,1% мас. углерода/ч, и предельного количества -иона, расходуемого при контакте с 1 г упомянутого углерода в растворе, 16,0 ммоль, и 2,95 г дробленого кварца с размерами частиц 0,25-0,5 мм (1,65% рентгеноаморфного углерода, 98,65% инертного зернистого материала, объем 2,4 см 3). Реактор продувают аргоном снизу вверх в течение 0,5 ч, термостатируют в токе аргона при 550 С и пропускают снизу вверх с объемной скоростью 40 см 3 /мин (1000 ч -1) бутен-бутановую фракцию состава (% мол.): н-бутан 23,5, изо-бутан 10,3, бутен-1 39,5, бутен-2 8,7, изо-бутен 14,9, бутадиен-1,3 1,6, C 1-3 -углеводороды 0,3, С 5-7 -углеводороды 0,9. Выходящий газ содержит (% мол.): н-бутан 20,0, изо-бутан 8,5, бутен-1 21,1, бутен-2 9,2, изо-бутен 14,2, бутадиен-1,3 5,0, С 1-3 -углеводороды 11,6, С 5-7 -углеводороды 1,5, водород 9,6. Степень конверсии бутанов составила 15-17%, бутена-1 46,0%.

Пример 2. В трубчатый проточный реактор помещают поочередно катализатор, представляющий собой механическую смесь 0,6 г рентгеноаморфного углерода с характеристиками: Т но =320 С; Т мсо =590 С; Т ко =630 С, V нач =2,08% мас. углерода/ч, и предельного количества -иона, расходуемого при контакте с 1 г упомянутого углерода в растворе, 16 ммоль, и 2,4 г дробленого кварца с размерами частиц 0,5-0,75 мм (1,66% рентгеноаморфного углерода, 98,34% зернистого материала, объем катализатора 2,4 см 3); пробку из базальтовой ткани; 5 см 3 дробленой керамики с размером частиц 0,75-1,0 мм. Реактор продувают сверху вниз аргоном в течение 0,5 ч для удаления воздуха и термостатируют при температуре 5,50 С, после чего пропускают насыщенные при 22 С пары н-гексана в аргоне с объемной скоростью 40 см 3 /мин (1000 ч -1 по газу, 1 ч -1 по жидкому н-гексану).

Получаемый углеводородный продукт содержит (% мол.): исходный н-гексан 46,9, бензол 39,3, углеводороды С 6 2,1, углеводороды С 5 0,2, углеводороды С 4 3,7, пропилен 3,0, пропан 1,1, этилен 1,8 и метан 1,8. Степень конверсии исходного н-гексана составила 54,1%, селективность по бензолу 72,6%, селективность изомеризации 3,8%, селективность по продуктам крекинга 11,6%.

Пример 3. В трубчатый проточный реактор помещают поочередно катализатор в виде экструдата диаметром 5 мм, состоящего из 12 г рентгеноаморфного углерода с характеристиками: Т но =280 С; Т мсо =508 С; Т ко =630 С, V нач =2,08% мас. углерода/ч, и предельного количества -иона, расходуемого при контакте с 1 г упомянутого углерода в растворе, 16,6 ммоль, и 18 г нейтрального гидроксида алюминия (40% рентгеноаморфного углерода, 60% связующего, объем катализатора 37,5 см 3); 50 см 3 дробленого кварца с размерами частиц 0,5-0,75 мм. Реактор продувают сверху вниз аргоном в течение 0,5 ч для удаления воздуха и термостатируют при температуре 550 С, после чего подают н-октан с объемной скоростью 37,5 мл/ч (1 ч -1 по жидкому н-октану). Давление в реакторе составило 760 Торр (0,1 мПа). Углеводородная часть продукта содержит (% мол.): исходный н-октан 3,7, ксилолы 56,8, толуол 4,8, бензол 2, углеводороды С 7 19,3, углеводороды С 6 5,8, углеводороды C 5 1,2, углеводороды С 4 3,9, пропилен 1,0, пропан 0,6, этилен 0,2, этан 0,6 и метан 0,14. Степень конверсии исходного н-октана составила 96,3%, селективность по ароматическим углеводородам 66%.

Пример 4. В условиях примера 3 в реактор, заполненный катализатором в виде экструдата диаметром 3 мм, состоящего из 0,5 г рентгеноаморфного углерода с характеристиками: Т но =290 С; Т мсо =520 С; Т ко =630 С, V нач =2,08% мас. углерода/ч, и предельного количества -иона, расходуемого при контакте с 1 г упомянутого углерода в растворе, 16,4 ммоль, и 29,5 г нейтрального гидроксида титана (1,66% рентгеноаморфного углерода, 98,34% связующего, 38 см 3) и 50 см 3 керамических колец диаметром 4 мм и термостатированный при 550 С подавали экстракционный бензин (пределы выкипания 80-125 С, 55%мол. С 6 , 30% С 7 10% C 8) с объемной скоростью 114 мл/ч (3 ч -1). Давление в реакторе составило 760 Торр (0,1 мПа). Углеводородные продукты реакции, наряду с непревращенными исходными (в сумме 44,5% мол.) содержат (% мол.): бензол 10,8, толуол 20,4, ксилолы+этилбензол 15,5, продукты крекинга в сумме 5,0. Степени превращения исходных С 6-8 -углеводородов составили 54, 55 и 45% соответственно. Исходное сырье с октановым числом 13 превращено в продукт с октановым числом 78 (по исследовательскому методу).

Пример 5. В условиях примера 2, используя в качестве катализатора механическую смесь, состоящую из 3,0 г рентгеноаморфного углерода, характеризующегося Т но =280 С; Т мсо =508 С; Т ко =630 С; V нач =2,08% мас. углерода/ч, и предельного количества -иона, расходуемого при контакте с 1 г упомянутого углерода в растворе, 16,6 ммоль, и 0,03 г кварца с размерами частиц 0,25-0,50 мм (99,0% рентгеноаморфного углерода, 1,0% зернистого материала), через реактор пропускают при 550 С насыщенные при 22 С пары н-пентана в аргоне с объемной скоростью 2,0 см 3 /мин (50 ч -1 по газу, 0,1 ч -1 по жидкому н-пентану). Давление в реакторе составило 760 Торр (0,1 мПа). Углеводородная часть продукта содержит (% мол.) исходный н-пентан 83,4, бензол 5,8, изомеры пентана 2,4, углеводороды С 4 1,5, пропен 2,8, пропан 1,2, этен 0,6, этан 2,2 и метан 0,5. Степень конверсии исходного н-пентана составила 16,6%, селективность по бензолу 34,9%, селективность изомеризации 14,1%, селективность по продуктам крекинга 52,9%.

Пример 6. В условиях примера 2 при 550 С используют в качестве катализатора 3,0 г дробленого кварца. Углеводородная часть продукта содержит только непревращенный исходный н-гексан, т.е. кварц при 550 С не катализирует дегидрирование, дегидроциклизацию, крекинг и изомеризацию н-гексана.

Пример 7. В условиях примера 3, используя в качестве катализатора 3,0 г экструдата диаметром 3 мм, состоящего из нейтрального гидроксида алюминия, пропускают через реактор при 550°С насыщенные при 22 С пары н-гептана в аргоне. Углеводородная часть продукта содержит (% мол.): исходный н-гептан 97,5, углеводороды С 6 0,4, углеводороды С 5 0,4, углеводороды С 4 0,3, пропан 0,5, этен 0,7, этан 0,1 и метан 0,1. Степень конверсии исходного н-гептана составила 2,5%. Ароматические продукты отсутствуют, имеются только продукты с числом атомов углерода менее 7, т.е. продукты крекинга.

Пример 8. В условиях примера 2 использовали при 550 С в качестве катализатора механическую смесь 0,1 г графита и 2,9 г дробленого кварца. Углеводородная часть продукта содержала только непревращенный исходный н-гексан, т.е. графит, состоящий из углерода, при 550 С не катализирует дегидрирование, дегидроциклизацию, крекинг и изомеризацию н-гексана.

Пример 9. В условиях примера 3 в реактор, заполненный катализатором в виде экструдата диаметром 3 мм, состоящим из 6,0 г рентгеноаморфного углерода с характеристиками: Т но =290 С; Т мсо =520 С; Т ко =630 С; V нач =2,08%мас. углерода/ч, и предельного количества -иона, расходуемого при контакте с 1 г упомянутого углерода в растворе, 16,3 ммоль, и 24,0 г нейтрального гидроксида алюминия (20,0% рентгеноаморфного углерода, 80,0% связующего, 38 см 3) и 50 см 3 керамических колец диаметром 4 мм и термостатированный при 550 С, подавали стабилизированное сырье риформинга - гидрогенизат прямогонного бензина с пределами выкипания 96-157 С с объемной скоростью 114 мл/ч (3 ч -1). Давление в реакторе составило 760 Торр (0,1 мПа). Углеводородные продукты реакции содержат (% мол.): углеводороды С 1-4 12,4, углеводороды C 5 3,9, углеводороды С 6 4,5, углеводороды С 7 4,0, бензол 3,8, толуол 28,2, ксилолы+этилбензол 55,6. Выход жидкого катализата составил 87,6%.

Пример 10. В кварцевую ампулу объемом 50 см 3 помещают 0,1 г фуллерена С 60 , ампулу вакуумируют до остаточного давления 0,01 Торр и напускают 100 Торр паров н-гексана. Ампулу запаивают и выдерживают в статических условиях при 530 С в течение 6 ч. Газовая проба согласно анализу при отсутствии бензола и исходного н-гексана содержит 100 Торр этана и 200 Торр этена, что указывает на множественный крекинг гексана в присутствии фуллерена С 60 .

Пример 11. В кварцевую ампулу объемом 50 см 3 помещают 0,1 г рентгеноаморфного углерода, характеризующегося Т но =280 С; Т мсо =508 С; Т ко =630 С, V нач =2,08%мас. углерода/ч, и предельное количество -иона, расходуемое при контакте с 1 г упомянутого углерода в растворе, 16,6 ммоль, ампулу вакуумируют до остаточного давления 0,01 Торр и напускают 100 Торр паров н-гексана. Ампулу запаивают и выдерживают в статических условиях при 530 С в течение 2 ч. Газовая проба согласно анализу содержит, кроме водорода, 23 Торр исходного н-гексана, 71 Торр бензола, 3 Торр этена и 3 Торр бутана. Степень конверсии н-гексана 77%, селективность по бензолу 92,2%, селективность по продуктам крекинга 7,8%.

Пример 12. В условиях примера 2 используют в качестве катализатора механическую смесь 0,1 г эпоксидов фуллерена С 60 и 2,9 г дробленого кварца и пропускают при 550 С насыщенные при 22 С пары гексана в аргоне. Давление в реакторе составило 760 Торр (0,1 мПа). Углеводородные продукты реакции содержат, наряду с непревращенным исходным гексаном (43,7 мол.%), только алканы C 1 -С 5 и алкены С 2 -С 5 , т.е. степень конверсии гексана составила 56,3%, а селективность по продуктам крекинга 100%.

Пример 13. В условиях примера 3 в реактор, заполненный катализатором в виде экструдата диаметром 3 мм, состоящим из 10 г рентгеноаморфного углерода, характеризующегося Т но =310 С; Т мсо =520 С; Т ко =630 С, V нач =2,08% мас. углерода/ч, и предельного количества -иона, расходуемого при контакте с 1 г упомянутого углерода в растворе, 16 ммоль, и 20 г нейтрального гидроксида циркония (33,3% рентгеноаморфного углерода, 66,7% связующего, 38 см 3) и 50 см 3 дробленого кварца с размерами частиц 0,75-1,0 мм и термостатированный при 550 С, подают циклогексан с объемной скоростью 380 мл/ч (10 ч -1). В реакторе с помощью вентиля тонкой регулировки поддерживают давление 1140 Торр (0,15 мПа). Углеводородные продукты реакции содержат (мол.%): циклогексан 5,5, бензол 91,1 и углеводороды С 6 3,4. Степень конверсии циклогексана 94,5%, селективность по продукту дегидрирования - бензолу - составила 96,4%.

Пример 14. В условиях примера 3 в реактор, заполненный катализатором в виде экструдата диаметром 3 мм, состоящим из 6,0 г рентгеноаморфного углерода с характеристиками: Т но =290 С; Т мсо =520 С; Т ко =630 С; V нач =2,08% мас. углерода/ч, и предельного количества -иона, расходуемого при контакте с 1 г упомянутого углерода в растворе, 16,4 ммоль, и 24,0 г нейтрального гидроксида алюминия (20,0% рентгеноаморфного углерода, 80,0% связующего, 38 см 3) и 50 см 3 керамических колец диаметром 4 мм и термостатированным при 550 С, подают рафинат (остаток после экстракции ароматических углеводородов из продуктов риформинга) с пределами выкипания 80-142 С, с объемной скоростью 114 мл/ч (3 ч -1). Углеводородные продукты реакции содержат (%мол.): углеводороды С 1-4 22,7, углеводороды С 5 0,5, углеводороды С 6 0,4, углеводороды С 7 0,5, бензол 29,3, толуол 14,0, ксилолы+этилбензол 0,4. Выход жидкого катализата составил 77,4%.

Пример 15. В условиях примера 3 в реактор, заполненный катализатором в виде экструдата диаметром 3 мм, состоящим из 10 г рентгеноаморфного углерода, характеризующегося Т но =310 С; Т мсо =520 С; Т ко =630 С; V нач =2,08% мас. углерода/ч, и предельного количества -иона, расходуемого при контакте с 1 г упомянутого углерода в растворе, 16 ммоль, и 20 г нейтрального гидроксида циркония (33,3% рентгеноаморфного углерода, 66,7% связующего, 38 см 3) и 50 см 3 дробленого кварца с размерами частиц 0,75-1,0 мм при температуре 600°С подавали циклогексан с объемной скоростью 380 мл/ч (10 ч -1). В реакторе поддерживали давление 760 Торр (0,1 мПа). Углеводородные продукты реакции содержат (мол.%): циклогексан 3,5, бензол 88,1 и углеводороды С 6 0,4, углеводороды С 4 4,0 и углеводороды C 2 4,0. Степень конверсии циклогексана 96,5%, селективность по бензолу (продукт дегидрирования) составляет 91,3%.

Пример 16. В условиях примера 3 в реактор, заполненный катализатором в виде экструдата диаметром 3 мм, состоящим из 10 г рентгеноаморфного углерода, характеризующегося Т но =310 С; Т мсо =520 С; Т ко =630 С; V нач =2,08% мас. углерода/ч и предельным количеством -иона, расходуемым при контакте с 1 г упомянутого углерода в растворе, 16,1 ммоль, и 20 г нейтрального гидроксида циркония (33,3% рентгеноаморфного углерода, 66,7% связующего, 38 см 3) и 50 см 3 дробленого кварца с размерами частиц 0,75-1,0 мм при температуре 350 С подавали циклогексан с объемной скоростью 38 мл/ч (1,0 ч -1 по жидкому циклогексану). С помощью маностата и водоструйного насоса в реакторе поддерживают давление 76 Торр (0,01 мПа). Углеводородные продукты реакции содержат (мол.%): циклогексан 20,2, бензол 66,5, углеводороды С 6 0,2, углеводороды С 4 6,5 и углеводороды С 2 6,6. Степень конверсии циклогексана 79,8%, селективность по бензолу составила 83,4%.

16 ммоль; при температуре от 350 до 600 С и давлении от 0,01 до 0,15 мПа.

2. Способ по п.1, характеризующийся тем, что контактирование потока сырья с упомянутым катализатором осуществляют при подаче сырья со среднечасовой объемной скоростью в пересчете на жидкость от 0,1 до 10 ч -1 .

3. Способ по любому из пп.1 и 2, характеризующийся тем, что контактирование потока сырья осуществляют с упомянутым катализатором, полученном при испарении упомянутого углеродсодержащего материала под действием электрической дуги.

4. Способ по любому из пп.1 и 2, характеризующийся тем, что контактирование потока сырья осуществляют с упомянутым катализатором, полученном при испарении упомянутого углеродсодержащего материала под действием лазерного излучения.

5. Способ по любому из пп.1-4, характеризующийся тем, что упомянутый рентгеноаморфный углерод имеет температуры Т но =280 С и Т мсо =508 С.

6. Способ по любому из пп.1-5, характеризующийся тем, что упомянутый рентгеноаморфный углерод имеет удельную поверхность S=210-280 м 2 /г и насыпную плотность 0,05 г/см 3 .

7. Способ по любому из пп.1-5, характеризующийся тем, что катализатор дополнительно содержит инертный зернистый материал.

8. Способ по п.7, характеризующийся тем, что упомянутый зернистый материал состоит из частиц размером 0,25-1,00 мм.

9. Способ по любому из пп.7-8, характеризующийся тем, что в качестве упомянутого зернистого материала введен кварц.

10. Способ по любому из пп.7-8, характеризующийся тем, что в качестве упомянутого зернистого материала введена керамика.

11. Способ по любому из пп.7-10, характеризующийся тем, что упомянутый рентгеноаморфный углерод и упомянутый зернистый материал взяты в следующем соотношении, мас.%:

Рентгеноаморфный углерод 1,65-99,00

Инертный зернистый материал Остальное

12. Способ по любому из пп.1-5, характеризующийся тем, что катализатор выполнен в виде гранул, сформованных из смеси упомянутого рентгеноаморфного углерода со связующим, подвергнутых термической обработке в вакууме в интервале температур 200-550 С.

13. Способ по п.12, характеризующийся тем, что в качестве упомянутого связующего введен нейтральный гель гидрооксида металла, выбранного из группы алюминий, магний, цирконий, титан, гафний.

14. Способ по п.12, характеризующийся тем, что в качестве упомянутого связующего введена смесь нейтральных гелей по меньшей мере двух гидрооксидов металлов, выбранных из группы: алюминий, магний, цирконий, титан, гафний.

15. Способ по п.12, характеризующийся тем, что в качестве упомянутого связующего введен нейтральный гидрогель металла, выбранного из группы алюминий, магний, цирконий, титан, гафний.

16. Способ по п.12, характеризующийся тем, что в качестве упомянутого связующего введена смесь по меньшей мере двух нейтральных гидрогелей металлов, выбранных из группы: алюминий, магний, цирконий, титан, гафний.

17. Способ по п.12, характеризующийся тем, что в качестве упомянутого гидрогеля введен природный гидрогель.

18. Способ по любому из пп.12-17, характеризующийся тем, что упомянутый рентгеноаморфный углерод и упомянутое связующее взяты в следующем соотношении, мас.%:

Рентгеноаморфный углерод 1,65-40,00

Связующее Остальное

19. Способ по любому из пп.1-18, характеризующийся тем, что сырье содержит в качестве основных компонентов алканы с числом атомов углерода не меньшим 6.

20. Способ по любому из пп.1-18, характеризующийся тем, что в качестве сырья используют нефть.

21. Способ по любому из пп.1-18, характеризующийся тем, что в качестве сырья используют сырье процесса реформинга.

Похожие патенты: // 2218986

Изобретение относится к каталитической системе и к соответствующему способу окислительного дегидрирования алкилароматических углеводородов, в частности этилбензола, или парафинов до соответствующих алкенилароматических углеводородов, в частности стирола, или до соответствующих олефинов

Изобретение относится к способу дегидрирования этилбензола до стирола в системе, содержащей реактор с псевдоожиженным слоем и регенератор, в присутствии катализатора на основе оксида железа, а также промоторов, выбранных, например, из оксидов металлов, таких как оксиды щелочных металлов, оксиды щелочно-земельных металлов и/или оксиды металлов из группы лантаноидов, нанесенных на модифицированный оксид алюминия

Изобретение относится к области получения олефиновых углеводородов, получаемых из парафиновых углеводородов дегидрированием на псевдоожиженном катализаторе и применяемых для синтеза изопрена, эфиров или других органических продуктов и может быть использовано в нефтехимической промышленности

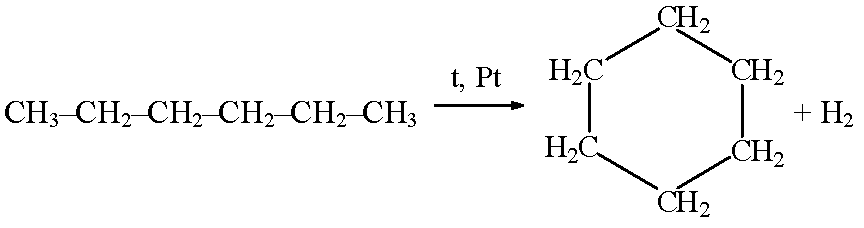

Реакции дегидрирования циклогексана и его гомологов, приводящие к обра-зованию ароматических углеводородов, протекают на металлическом компо-ненте катализатора риформинга. Механизм реакции дегидрирования циклогек-сана включает последовательное отщепление двух атомов водорода с образова-нием адсорбированного на катализаторе циклогексена. Предполагается, что эта стадия реакции - лимитирующая. Далее происходит отщепление одного за дру-гим остальных четырех атомов водорода, в результате чего образуется бензол.

Превращения пятичленных циклоалканов представляют значительный ин-терес не только потому, что сырье каталитического риформинга содержит та-кие углеводороды. Весьма существенно то, что пятичленные циклоалканы иг-рают важную роль в качестве промежуточных продуктов реакции при дегидро-циклизации парафиновых в ароматические углеводороды. В условиях катали-тического риформинга пятичленные циклоалканы подвергаются изомеризации и реакциям, приводящим к раскрытию циклопентанового кольца. Реакции изо-меризации могут либо сопровождаться перегруппировкой алкильных замести-телей, либо приводить к превращению пятичленных нафтенов в шестичленные:

При осуществлении этой последней реакции на бифункциональном ката-лизаторе риформинга, образующиеся при расширении цикла шестичленные циклоалканы подвергаются быстрому дегидрированию в ароматические угле-водороды. Возможность достижения высокого выхода ароматических углево-дородов зависит от селективности изомеризации пятичленных нафтеновых уг-леводородов в шестичленные. Протекающие параллельно реакции раскрытия пятичленного кольца ухудшают селективность реакции изомеризации и ведут к образованию парафиновых углеводородов:

![]()

Реакция дегидроизомеризации метилциклопентана может быть схемати-чески представлена следующим образом (М -металлические участки катализа-тора, А -кислотные):

Кислотно-катализируемая лимитирующая стадия реакции протекает по карбкатионному механизму:

Ароматизация парафинов на бифункциональных алюмоплатиновых катализаторах в условиях риформинга - процесс сложный, включающий ряд последовательно и параллельно идущих реакций. Наряду с реакциями С6-дегидроциклизации, катализируемыми платиной, протекают также реакции циклизации под действием кислотного компонента катализатора. Образующиеся циклопентаны превращаются в ароматические углеводороды, подвергаясь дегидроизомеризации. Платина катализирует не только реакцию дегидроцикли-зации н-гексана в метилциклопентан, но также его гидрогенолиз и взаимное превращение изомеров гексана. Поскольку эти реакции обратимы, предполагают, что они протекают с образованием одного и того же циклического переход-ного комплекса (ЦПК) на поверхности платины:

С целью подавления активности катализаторов риформинга в реакциях гидро-генолиза углеводородов (разрыв С-С связи и образование связи С-Н) их под-вергают осернению (обработке серосодержащими соединениями), что способствует улучшению их селективности и стабильности. Это подтверждается тем, что при каталитическом риформинге н-гексана на неосерненном катализаторе 0,6% Pt/γ -Al2O3 первичными продуктами реакции являются бензол и метил-циклопентан. Реакции С5- и С6-дегидроциклизации гексана протекают параллельно. Иначе проходит реакция образования бензола на том же катализаторе, но подвергнутом осернению. Результаты кинетических исследований говорят о том, что в этом случае реакция является последовательной:

В настоящее время считается, что парафиновые углеводороды подверга-ются дегидроциклизации на катализаторах риформинга по бифункциональному механизму: дегидрирование протекает на платине (металлическая функция), а циклизация образовавшихся непредельных углеводородов на кислотных участках носителя.

Таким образом, основные реакции риформинга стимулируются либо кислотной функцией матрицы (носителя), либо металлом:

Исходя из механизма основных реакций, можно сделать вывод, что в составе катализатора риформинга должны присутствовать как кислотные компоненты, так и активный металл.

Химическое равновесие. На рис. 3 и 4 показано изменение состава равновесной смеси углеводородов в зависимости от температуры и парциального давления водорода для реакции:

Рис. 3. Зависимость содержания бензола, циклогексана и метилциклопентана в их равновесной смеси при парциальном давлении водорода 1,9 МПа от температуры: 1 - бензол, 2 -метилциклопентан; 3 - циклогексан.

Рис. 4. Зависимость содержания бензола, циклогексана и метилциклопентана в их равновесной смеси при 495 °С от парциального давления водорода: 1 - бензол; 2 - метилциклопентан; 3 - циклогексан.

Повышение температуры от 400 до 500 °С при постоянном Рн2 1,9 МПа ведет к значительному изменению концентрации метилциклопентана и бензола в равновесной смеси. При 400 °С равновесие сильно сдвинуто в сторону метилциклопентана, а при 500 °С - в сторону бензола.

Молярное содержание бензола в равновесной смеси при 495 °С увеличивается от 45 до 90% при снижении Риз от 3,6 до 1,5 МПа и возрастает при дальнейшем его уменьшении. Равновесное молярное содержание циклогексана весьма низко и при 495°С, в зависимости от значения Рн2 лежит в пределах от 1 до 3%. Это, однако, не препятствует быстрому протеканию реакции дегидроизомеризации, что обусловлено большой скоростью превращения циклогексана в бензол на платиновых катализаторах риформинга.

Таким образом, если дегидроизомеризацию метилциклопентана проводить при обычных температурах каталитического риформинга (~500 °С), достаточно полное превращение углеводорода в бензол может быть достигнуто при значении Рн2 не превышающем 1,5 МПа. Эти условия в равной мере благоприятны для дегидроизомеризации других пятичленных нафтенов.

Кинетика и механизм реакции. Кинетические закономерности реакции дегидроизомеризации метилциклопентана были изучены как на алюмоплатиновом, так и на алюмоплатинорениевом катализаторах, не было обнаружено существенных различий в протекании реакции на этих катализаторах. При каталитическом риформинге метилциклопентана основными продуктами реакции являются бензол и гексаны:

В значительно меньших количествах образуются метилциклопентены, циклогексан, а также парафины С1-С5.

На рис. 5 кривые не экстраполированы к началу координат, так как при малой степени превращения метилциклопентана с большой скоростью образуются непредельные углеводороды и циклогексан, которые предшествуют образованию бензола. Выход бензола в расчете на прореагировавший метилциклопентан остается постоянным (58%)и не зависит от степени превращения метилциклопентана. Начальный наклон кривых служит указанием на то, что скорость образования н-гексана значительно больше скорости образования изогексанов.

Рис. 5. Зависимость выхода основных продуктов превращения метилциклопентана от степени его превращения. Катализатор 0,3% Pt + 0,3% Re/Аl 2 О 3 + 0,6 % Cl; 454°C; 1.4МПа, молярное отношение водород:метилциклопентан =10:1; 1-бензол, 2-н-гексан; 3-2-метилпентан, 4-3- метилпентан .

Независимо от того, проводят ли реакцию на алюмоплатиновом или адюмоплатинорениевом катализаторах выход метилциклопентенов закономерно уменьшается с увеличением степени превращения метилциклопентана. Следовательно, метилциклопентены служат одним из промежуточных продуктов реакции дегидроизомеризации метилциклопентана.

Отношение МЦПа:МЦПе -величина постоянная и не зависит от степени превращения МЦПа, если температура и значение Pн2 постоянны.

На металлическом компоненте платинового катализатора риформинга происходит только дегидрирование метилциклопентана до соответствующих циклоолефинов. Превращение же метилциклопентена в бензол достигается в результате совместного действия металлического и кислотного компонентов. Поэтому исследование влияния каждого из компонентов катализатора на скорость реакции дегидроизомеризации МЦПа может выявить, какая из стадий этой реакции - лимитирующая.

Поскольку промышленные катализаторы риформинга обычно содержат от 0,3 до 0,6% платины, следует прежде всего отметить, что изменение ее содержания в этих пределах практически не оказывает влияния на скорость дегидроизомеризации метилциклопентана. Данные, полученные при использовании в качестве носителя фторированного оксида алюминия (0,77% F), показали, что степень превращения метилциклопентана в бензол увеличивается только при повышении содержания платины в катализаторе от 0,012 до 0,075%. По-видимому, при большем содержании платины устанавливается равновесная концентрация метилциклопентена и стадия дегидрирования метилциклопентана не влияет на скорость образования бензола.

Влияние кислотной функции катализатора можно проследить, изменяя в нем содержание галогена. При том содержании платины в катализаторе (0,3%), при котором стадия дегидрирования метилциклопентана не является лимитирующей, последовательное увеличение содержания фтора от 0,05 до 1,0% приводит к повышению выхода бензола в 2,8 раза. Это означает, что определяет скорость дегидроизомеризации метилциклопентана стадия изомеризации метилциклопентена в циклогексан, протекающая на кислотных участках катализатора. Такое утверждение основано также на том, что дегидрирование циклогексена в бензол, как показано выше, протекает с чрезвычайно большой скоростью, а потому не может влиять на скорость превращения метилциклопентана в бензол.

Реакция дегидроизомеризации метилциклопентана может быть схематически представлена следующим образом:

Кислотно-катализируемая лимитирующая стадия реакции протекает по карбкатионному механизму:

Сведения об относительных скоростях дегидроизомеризации пятичленных нафтенов весьма ограничены. Данные дают основание полагать, что в этом процессе скорости дегидроизомеризации пятичленных нафтенов С7-С10 не должны сильно различаться.

Селективность . Селективность реакции дегидроизомеризации не зависит от парциального давления МЦП, но значительно возрастает с уменьшением значения Рн 2 . Влияние температуры проявляется тем больше, чем выше Рн 2 . Так, при повышении температуры от 427 до 482 °С селективность реакции дегидроизомеризации метилциклопентана увеличивается на 18%, если Рн 2 2,1 МПа. Однако, если его снизить до 0,63 МПа, то селективность реакций мало меняется с повышением температуры.

Наиболее общий вывод заключается в том, что повышение температуры и понижение значения Рн2 способствуют увеличению селективности превращения метилциклопентана в бензол. Как было показано выше, такое изменение условий осуществления реакции благоприятно и с точки зрения химического равновесия, поскольку оно сдвигается в сторону бензола.

При дегидроизомеризации метилциклопентана на платиновых катализаторах риформинга молярный выход бензола достигает 60-70%. Скорость раскрытия (гидрогенолиза) циклопентанового кольца при наличии двух или трех замещающих метильных групп значительно меньше скорости той же реакции для метилциклопентана Поэтому следует полагать, что селективность превращения более высокомолекулярных алкилциклопентанов в бензольные углеводороды выше селективности превращения метилциклопентана.

Реакции раскрытия кольца

С тех пор, как в 1934 г. Зелинским,. Казанским и Плато была открыта реакция гидрогенолиза циклопентанов, она явилась предметом многих исследований.

Платина - один из

металлов, катализирующих гидрогенолиз

углеводородов. Реакция сопровождается

разрывом связей С-С и образованием

связей С-Н. При гидрогенолизе пятичленных

нафтенов на платиновых катализаторах

может происходить разрыв различных

связей пятичленного цикла. Так, в случае

метилциклопентана образуются н-гексан,

2-метил- и 3-метилпентан:

Относительные скорости гидрогенолиза различных связей пятичленвого кольца зависят от строения исходного углеводорода, свойств применяемого платинового катализатора и условий осуществления реакции.

Поскольку алюмоплатиновый катализатор риформинга бифункционален, следует прежде всего рассмотреть вопрос о роли металлической и кислотной функций катализатора в реакции раскрытия пятичленного кольца. Обнаружен эффект изменения относительных скоростей гидрогенолиза метидциклопентаиа по различным связям кольца в зависимости от условий обработки алюмоплатинового катализатора (0,3% Pt/Al2O3) водородом. Так, если катализатор восстанавливали при 350 °С, то отношение образовавшегося н-гексана к сумме образовавшихся метилпентанов составляло 0,6. Это отношение, однако, увеличивалось до 11, когда обработку катализатора водородом проводили при 550°С. Следовательно, при такой обработке значительно возрастает селективность гидрогеиолиза по связи С-С у атома углерода, связанного с заместителем. Подобный эффект авторы исследований объяснили увеличением электрофильности катализатора и, в связи с этим, изменением механизма реакции гидрогенодиза.

При длительной высокотемпературной обработке в токе водорода (520 °С, 2 МПа, продолжительность 3 недели) промышленного катализатора риформинга (0,6% Pt/Al2O3 + 0,67%С1) меняется не только состав продуктов гидрогенолиза метилциклопентана в сторону значительного преобладания н-гексана, но и резко снижается активность катализатора. Так, скорость образования н-гексана уменьшается на 93%, а скорость образования 2- и 3-метилпентанов - на 98%.

Высокотемпературная обработка в токе водорода (520 °С) и последующее частичное закоксовывание алюмоплатинового катализатора (0,35% Pt/Al2O3) также приводят к изменению состава продуктов гидрогенолиза пятичленных нафтенов.

Независимо от того, каким способом снижают активность металлического компонента алюмоплатинового катализатора в реакции гидрогенолиза, состав продуктов раскрытия кольца метилциклопента во всех случаях меняется в сторону значительного преобладания н-гексана. Подобное явление можно объяснить тем, что реакция раскрытия пятичленного кольца протекает не только на платине, но и на кислотном носителе - хлорированном оксиде алюминия. Кислотно-катализируемая реакция приводит главным образом к получению н-гексана из метилциклопентана, но скорость ее значительно меньше скорости гидрогенолиза этого углеводорода на платине.

Частичная или полная дезактивация металлической функции алюмоплатинового катализатора в реакции гидрогенолиза ведет к значительному повышению роли кислотно-катализируемой реакции раскрытия пятичленного кольца. Были получены данные, подтверждающие, что скорость реакции раскрытия кольца метилциклопентана на таких частично дезактивированных алюмоплатиновых катализаторах соизмеримы со скоростями той же реакции на кислотных носителях для этих катализаторов.

Предложен механизм кислотно-катализируемой реакции раскрытия пятичленного кольца. Раскрытие кольца метилциклопентана происходит в результате прямого протонирования циклической структуры на кислотных участках катализатора. Первой стадией реакции является образование вторичного ациклического карбкатиона, который затем, в результате отщепления протона, превращается в гексен:

Гидрирование н-гексена на металлических участках приводит к получению н-гексана. Приведенная выше реакция обратима и может привести к образованию метилциклопентана из гексена.

Каталитический риформинг в промышленных условиях связан с применением высоких температур и воздействием на алюмоплатиновый катализатор серусодержащих соединений и отложений кокса, что, как было показано выше, приводит к дезактивации платины в реакции гидрогенолиза пятичленных нафтенов. Поэтому платина может проявлять значительную активность в этой реакции лишь в начальной стадии эксплуатации алюмоплатинового катализатора. В дальнейшем же раскрытие пятичленного кольца протекает главным образом как кислотно-катализируемая реакция.

ПРЕВРАЩЕНИЯ ПАРАФИНОВ

Реакции дегидроциклизации

Дегидроциклизация парафинов ведет к образованию как ароматических углеводородов,так и циклопентанов:

н-С 6 Н 1 С 6 Н 6 + 4Н 2

н-С 6 Н 14 С 5 Н 9 СН 3 + Н 2

Первая из этих реакций - каталитическая ароматизация, получившая также название С6-дегидроциклизация, исходя из числа атомов углерода, входящих в образующийся цикл. Вторая реакция, в результате которой получаются пятичленные нафтены, известна как С5-дегидроциклизация. В условиях каталитического риформинга С5-дегидроциклизация также ведет к превращению парафинов в ароматические углеводороды, так как образующиеся циклопентаны подвергаются дегидроизомеризации.

Реакция С5-дегидроциклизации была открыта в 1936 г. одновременно в трех советских лабораториях в результате исследований, проведенных под руководством Казанского и Плата, Мовдавского, а также Каржева. В 1954 г. Казанским и Либерманом впервые была показана возможность успешного осуществления реакции С5-дегидроциклизации парафинов в присутствии платиновых катализаторов. Реакции дегидроциклизации парафинов были предметом многочисленных исследований.

Ниже мы рассмотрим поведение парафинов при ароматизации в условиях каталитического риформинга.

Химическое равновесие. Неоднократно проводились термодинамические расчеты с тем, чтобы установить, какие условия осуществления процесса каталитического риформннга благоприятны для протекания реакций ароматизации парафинов. Примером может служить реакция ароматизации н-гептана. Очевидно, высокие температуры и низкие давления способствуют более полному превращению н-гептана в толуол. При обычных температурах каталитического риформинга (на входе в реакторы 500 °С) степень превращений н-гептана в толуол, равная 95%, может быть достигнута при давлениях, не превышающих 1,5-1,7 МПа. При этом изменение молярного отношения водород: углеводород в пределах 4: 1 до 10: 1 не оказывает существенного влияния на степень превращения н-гептана в толуол.

Менее благоприятно равновесие для реакции ароматизации н-гексана, вследствие чего в этом случае процесс следует проводить при значительно более низких давлениях.

Кинетика реакции. Наиболее полно исследована кинетика каталитического риформинга н-гептана. Была изучена кинетика превращений этого углеводорода на алюмоплатиновом катализаторе АП-64 при 470-510 "С под давлением 4 МПа. Молярное отношение водород:углеводород изменяли в пределах от 2,5 до 24, а степень превращения н-гептана- от 15 до 80%.

В этих условиях н-гептан подвергался ароматизации, изомеризации и гидрокрекингу. Продукты реакции состояли из газообразных углеводородов (C1-C4), пентанов, гексанов, изомеров гептана (главным образом, метилгексанов), толуола и небольших количеств других углеводородов. Было показано, что скорость превращения н-гептана в условиях каталитического риформинга, как скорость дегидрирования циклогексана, выражается уравнением:

r i = k i Prn./( P J)

где k i - наблюдаемая константа скорости i-й реакции; . P J - сумма парциальных давлений углеводородов в реакционной смеси.

Приведенное уравнение справедливо при условии равенства коэффициентов адсорбции всех углеводородов и пренебрежении адсорбцией водорода.

Для оценки влияния температуры процесса интересно сопоставить значения энергий активации двух конкурирующих реакций - ароматизации и гидрокрекинга н-гептана, поскольку относительные их скорости предопределяют селективность ароматизации углеводорода. При риформинге на монометаллическом алюмоплатиновом катализаторе энергии активации реакций ароматизации и гидрокрекинга н-гептана соответственно равны 137,3 и 130,6 кДж/моль Близкие данные получены на биметаллическом алюмоплатинорениевом катализаторе. Для реакции ароматизации н-гептана значение энергии активации составляет 149,1 кДж/моль, а для гидрокрекинга 147,8 кДж/моль. Исходя из того, что энергии активации для реакций ароматизации и гидрокрекинга мало различаются, нельзя ожидать существенного изменения относительной их скорости при повышении или понижении температуры процесса риформинга.

Скорость ароматизации нормальных парафинов зависит от числа углеродных атомов в молекуле, и меняется в следующих пределах (мас.%):

Следовательно, выход ароматических углеводородов, а значит и скорость ароматизации парафинов возрастают с увеличением их молекулярной массы.

На основании результатов, полученных при риформинге н-парафинов на биметаллическом платинорениевом катализаторе сделан вывод, что при переходе к углеводороду более высокой молекулярной массы скорость реакции ароматизации увеличивается в 1,6-2 раза. Следует, однако, учесть, что скорости ароматизации н-гексана и н-гептана различаются в значительно большей степени. В частности, выше было показано, что в одинаковых условиях процесса выход ароматических углеводородов из н-гептана примерно в 8-10 раз больше.

Селективность, В условиях каталитического риформинга н-парафины, подвергаясь изомеризации, превращаются главным образом в малоразветвленные изомеры, которые, как и исходные углеводороды, способны подвергаться ароматизации и гидрокрекингу. В этой связи можно условно принять, что количество прореагировавшего парафина отвечает суммарному количеству, превращенному в продукты ароматизации (Ар) и гидрокрекинга (Г), а селективность (S) ароматизации углеводорода выразить следующим образом:

S = (Ap*l00)/(Ap + Г)

В качестве критерия селективности можно также воспользоваться отношением констант скоростей ароматизации и гидрокрекинга.

Данные о влиянии температуры на селективность ароматизации парафинов противоречивы. Как это уже отмечено выше, исследование кинетики риформинга н-гептана на разных катализаторах показало, что селективность ароматизации должна мало зависеть от температуры.

Увеличение температуры процесса хотя и оказывает положительное влияние на селективность ароматизации парафинов, однако достигаемый при этом эффект невелик и, следовательно, не может играть значительной роли при промышленном осуществлении каталитического риформинга.

Давление - другой параметр процесса, от которого зависит селективность превращения парафинов. При постоянстве других условий каталитического риформинга изменение давлений почти не оказывает влияния на степень превращения парафинов. Меняются только относительная скорость реакций дегидроциклизации и гидрокрекинга, следствием чего является изменение селективности процесса. Снижение давления способствует увеличению селективности реакции дегидроциклизации, иллюстрацией чему служат данные об изменении молярных выходов первичных продуктов каталитического риформинга н-гептана (в % на 100 моль превращенного гептана):

Уменьшение давления с 3,5 до 1,4 МПа при 468 °С ведет к увеличению молярной селективности ароматизации н-гептана с 22 до 42%, а при 496 °С - с 27 до 46%. Следовательно, при риформинге на алюмоплатиновом катализаторе снижение давления в 2,5 раза приводит к увеличению селективности реакции ароматизации гептана в 1,7-1,9 раза. Одновременное повышение температуры до 525 °С и понижение давления до 0,7 МПа при каталитическом риформинге н-гептана позволяет довести массовый выход толуола до 62 % на прореагировавший углеводород.

Сопоставляя данные о влиянии температуры и давления на селективность ароматизации парафинов, можно прийти к заключению, что решающую роль играет давление, при котором проводят процесс.

При каталитическом риформннге н-парафинов в одинаковых условиях селективность ароматизации зависит от числа углеродных атомов в молекуле и растет в ряду:

н-гексан < н-гептан < н-октан < н-нонан

Практическое значение имеет факт низкой селективности и малой скорости ароматизации н-гексана в обычных условиях каталитического риформинга, что во многих случаях делает нецелесообразным включение этого углеводорода и его изомеров в состав сырья для этого процесса.

Механизм ароматизации парафинов. Ароматизация парафинов на бифункциональных алюмоплатииовых катализаторах в условиях риформинга - процесс сложный, включающий ряд последовательно и параллельно идущих реакций. Наряду с реакциями С 5 и С 6 -дегидроциклизации, катализируемыми платиной, протекают также реакции циклизации под действием кислотного компонента катализатора. Как уже упоминалось, образующиеся циклопентаны превращаются в ароматические углеводороды, подвергаясь дегидроизомеризации.

Реакции С5- и С6-дегидроциклизации протекают параллельно и независимо

Платина катализирует не только реакцию С5-дегидроциклизации н-гексана в метилциклопентан, но также его гидрогенолиз (см. выше) и взаимное превращение изомеров гексана. Поскольку эти реакции обратимы, предполагают, что они протекают с образованием одного и того же циклического переходного комплекса (ЦПК) на поверхности платины:

Для иллюстрации ниже приведены некоторые из возможных структур промежуточных циклических соединений:

Продукты каталитического реформинга н-гексана содержат гексены, а также незначительные количества других непредельных углеводородов. Дегидрирование парафинов до олефинов на алюмоплатиновых катализаторах протекает с большой скоростью. В условиях каталитического риформинга концентрация олефинов соответствует равновесной. Это обстоятельство имеет существенное значение, поскольку олефины играют важную роль в качестве промежуточных продуктов в реакциях каталитического риформинга, в частности в реакциях ароматизации парафинов.

Один из возможных путей ароматизации н-парафинов на алюмоплатиновых катализаторах -последовательное дегидрирование по механизму, аналогичному ранее установленному для той же реакции на оксидных катализаторах. Так, схему ароматизации н-гексана можно представить следующим образом:

н-гексан н-гексен гексадиен гексатриен циклогексадиен бензол.

Гексатриен подвергается циклизации, а образующийся циклогексадиен дегидрируется и превращается в бензол. Возможность протекания реакции по такому механизму в процессе каталитического риформинга вызвала возражения, которые основаны на том, что в условиях этого процесса равновесная концентрация гексадиенов и гексатриенов весьма мала, а возможные их превращения изучены недостаточно,

Парафины подвергаются также дегидроциклизации на катализаторах риформинга по бифункциональному механизму: дегидрирование на платине, циклизация образовавшихся непредельных углеводородов на кислотных участках носителя Наглядное подтверждение реальности такого механизма: платинированный уголь не катализирует реакцию дегидроциклизации н-гептана, если к последнему добавить 0,01% тиофена (по массе, в пересчете на серу), но сохраняет высокую дегидрирующую способность. Концентрация гептенов не меняется при добавлении тиофена к гептану и близка к равновесной в примененных условиях. Не подвергается дегидроциклизации н-гептан при пропускании над оксидов алюминия. Однако реакция дегидроциклизации протекает, если н-гептаи с указанной выше примесью тиофена пропускают над смесью платинированного угля и оксида алюминия. Суммарный выход толуола и алкилциклопентанов составил 70% от выхода, полученного при дегидроциклизации чистого н-гептана (без примеси тиофена) над платинированным углем.

Поскольку скорость дегидрирования парафинов до олефинов на платине велика, лимитирующей стадией бифункциональной реакции дегидроциклизации должна быть циклизация олефина на кислотных центрах алюмоплатинового катализатора. Поэтому увеличение кислотности алюмоплатинового катализатора, а следовательно, и содержания в нем галогена, должно способствовать увеличению скорости ароматизации парафинов.

Имеются прямые доказательства того, что промотированный галогенами оксид алюминия катализирует циклизацию непредельных углеводородов.

Циклизация олефинов протекает.на кислотных центрах оксида алюминия, однако механизм реакции пока еще не установлен. Предполагают, что более предпочтительным представляется механизм реакции, который учитывает наличие в оксиде алюминия не только кислотных, но и основных центров. Реакция циклизации протекает по согласованному механизму, включающему протонирование двойной связи кислотным центром и одновременный отрыв протона от атома углерода в цепи под влиянием основного центра. Образование цикла происходит в результате взаимодействия двух полярных центров (А - кислотный центр, В - основной центр).

Исследования в области ароматизации парафинов на платиновых катализаторах риформинга проводили главным образом в условиях, значительно отличающихся от применяемых в промышленном процессе. Поэтому полученные результаты, интересные с научной точки зрения не позволяют прийти к однозначным выводам о роли и значении разных механизмов ароматизации парафинов в каталитическом риформинге. Однако для этой цели можно в известной мере воспользоваться данными об изменении каталитических свойств, а следовательно, и относительных скоростей реакций, под влиянием некоторых факторов, связанных с условиями эксплуатации платиновых катализаторов риформинга.

Cтраница 2

Изучение влияния водорода на процесс дегидрирования показало, что последний также тормозит скорость превращения н-гексана. Так, при дегидрировании н-гексана (510 С, V 0 5 ч - 1) выход гексенов и бензола, соответственно, равен 9 3 и 12 8 вес.

Приведенные данные подчеркивают влияние природы углеводорода. Превращение н-гексана носит промежуточный характер.

В табл. 1 приводятся данные по дегидрированию н-гексана на промышленном катализаторе К-5. Как следует из приведенных данных, суммарная степень превращения н-гексана возрастает с увеличением температуры и с уменьшением объемной скорости. При этом выход алкенов проходит через максимум, в то время как выход ароматических углеводородов и продуктов крекинга непрерывно возрастает. Это подтверждается и данными по дегидрированию гексан-гексеновых смесей.

Значительно более высокой степени превращения можно добиться, если проводить процесс при 100 - 150 С. Кроме того, при низких температурах заметно увеличивается степень превращения н-гексана в высокооктановые изомеры - диметилбута-ны. С, в состав которой наряду с пентана-ми входят гексаны. Разработан катализатор НИП-82, на базе которого будут создаваться установки низкотемпературной изомеризации.

Значительно более высокой степени превращения можно добиться, если проводить процесс при 100 - 150 С. Кроме того, при низких температурах заметно увеличивается степень превращения н-гексана в высокооктановые изомеры - диметилбутаны. С, в состав которой наряду с пентанамн входят гексаны. Разработан катализатор НИП-82, на базе которого будут создаваться установки низкотемпературной изомеризации.

Гексан превращается главным образом в метан и этан, что характерно для процессов, протекающих но механизму гидрогенолиза. Если в цеолитах до восстановления имелись катионы Ni2 и Си2, характер превращения н-гексана существенно меняется: хотя катализаторы менее активны, они проявляют заметную изомеризующую способность.

| Изомеризация н-гексана. Зависимость выхода изомеров и-гек-сана от степени его превращения. |

На рис. 34 выход гексанов изостроения представлен как функция превращения w - гексана. Прямая, проходящая под углом 45, показывает соотношение между количествами образовавшихся гексанов изостроения и подвергшегося превращению н-гексана.

Если бы циклогексан являлся промежуточным продуктом в этой реакции, следовало бы ожидать уменьшения величины а циклогексана в катализате по сравнению с величиной а исходного вследствие образования нерадиоактивного циклогексана из н-гексана. Это уменьшение должно быть тем большим, чем меньше содержание циклогексана - 14С в исходной смеси и чем выше степень превращения н-гексана.

В работе исследовано влияние добавки хрома к алюмоплатиновому катализатору [ Pt: Cr 5: l (по массе) ] на механизм дегидроциклизации w - гексана. Авторы пришли к заключению, что ароматизация н-гекса-на на алюмоплатиновом и алюмоплатинохромовом катализаторах протекает по сходному механизму. Основными направлениями превращений н-гексана на обоих катализаторах являются гидрокрекинг, дегидрирование, скелетная изомеризация, Cs-дегидроциклизация и ароматизация. На основании кинетических данных высказано предположение об образовании при введении добавки хрома в алюмоплатиновый катализатор большого числа слабоактивных центров.