Vstřikovač byl logickým vývojem vstřikovacího systému vozu, kdy následné vylepšování karburátoru na ekologické normy bylo nepraktické. Nucené dávkování vstřikovaného paliva předčí karburátor z hlediska hospodárnosti, šetrnosti k životnímu prostředí a výkonových charakteristik. Zvažte princip činnosti vstřikovače a také konstrukci energetického systému vstřikovače.

Typy systému

Systém vstřikování paliva získal svůj název podle zařízení, které má na starosti rozstřikování benzínu - vstřikovač (z angl. Injection - vstřikování, vstřikovač - tryska). Napájecí systém tohoto typu byl do letadel instalován již ve 20. letech minulého století. Pozoruhodné je, že už tehdy to bylo přímé vstřikování paliva do válců motoru. Zaměříme se na vývoj variací systému Motronic, ve kterém je zodpovědná dodávka paliva a nastavení úhlu zážehu (dále jen ECU nebo ECU).

Jednobodové vstřikování paliva

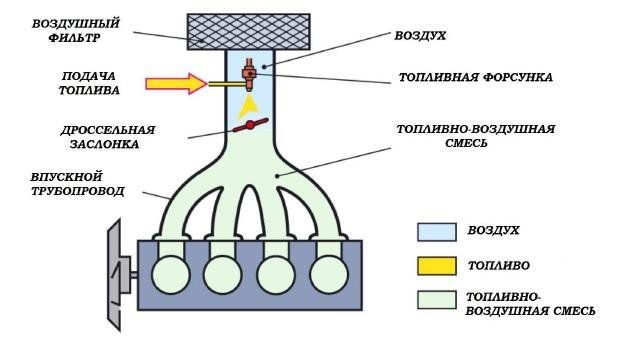

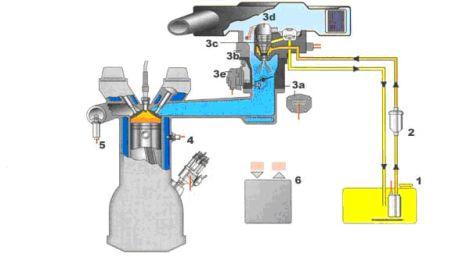

Jednobodové vstřikování, běžněji známé jako monovstřikování, je přechodná technologie, která mnoha výrobcům automobilů umožnila přejít z palivového systému s karburátorem na systém vstřikování za nízkou cenu.

Jinými slovy, místo karburátoru se nad sacím potrubím začala instalovat jednotka centrálního vstřikování paliva. Systém měl řadu výhod, protože ECU umožňovala přesnější dávkování benzínu.

Princip činnosti injektoru je založen na následujících prvcích:

Princip činnosti injektoru je založen na následujících prvcích:

- – palivová nádrž s palivovým čerpadlem v ní umístěným;

- – filtrační vložka pro čištění paliva;

- – centrální vstřikovací jednotka. 3a - snímač polohy škrticí klapky (TPS); 3b - regulátor zodpovědný za tlak paliva; 3c - tryska vstřikovače; 3e - snímač teploty vzduchu vstupujícího do sacího potrubí; 3e - regulátor polohy škrticí klapky (v nejjednodušších konstrukčních možnostech byl pohon tlumiče spojen s plynovým pedálem lankovým pohonem);

- – snímač teploty chladicí kapaliny (DTOZH);

- – lambda sonda (kyslíkový senzor);

- - elektronická řídicí jednotka motoru.

Princip činnosti

Schéma neukazuje jeden prvek, bez kterého by chod mechanismu nebyl možný - snímač polohy klikového hřídele. Právě DPKV umožňuje ECU vypočítat množství vzduchu vstupujícího do motoru. Připomeňme, že množství dodávaného paliva zcela závisí na množství vzduchu vstupujícího do válců, jinak není možné regulovat složení směsi vzduch-palivo (TPVS) pro normální provoz benzínového motoru. Ve fázi vytváření motoru konstruktéři vypočítají, kolik vzduchu prochází při určité zátěži, to znamená při stupni otevření škrticí klapky a při určitých otáčkách motoru. Údaje se zapisují do palivové karty motoru, která se zaznamená do ECU. Následně za chodu motoru řídící jednotka zafixuje otáčky pomocí DPKV, zátěž zjišťuje potenciometr škrticí klapky, který umožňuje odebírat z palivové mapy hodnotu, která odpovídá požadovanému množství paliva. Systém však může v ideálním případě fungovat pouze v laboratorních podmínkách, protože v praxi atmosférický tlak závisí nejen na poloze nad hladinou moře, ale také na teplotě, vzduchový filtr se časem ucpává, prochází ním méně vzduchu a samotná sestava škrticí klapky se stává ucpané. Pro korekci se používá snímač teploty vzduchu, ale jeho role je malá. Na složení směsi má opravdu vliv lambda sonda, která měří množství kyslíku ve výfukových plynech. Pokud je kyslíku příliš mnoho, ECU pochopí, že je třeba směs obohatit a naopak.

Charakteristický

Hlavní výhodou jednobodového vstřikování jsou nízké náklady na realizaci. nedostatky:

- nerovnoměrné plnění válců v důsledku umístění trysky;

- mokrý sběrač. Při otevření vstřikovače urazí benzín dlouhou cestu do spalovací komory. Když je kolektor studený, palivo se neodpařuje, ale usazuje se na stěnách, v důsledku čehož musí být směs značně obohacena;

- Přestože lambda sonda umožňuje upravit TPVS, metoda měření hmotnosti vzduchu je obecně neefektivní.

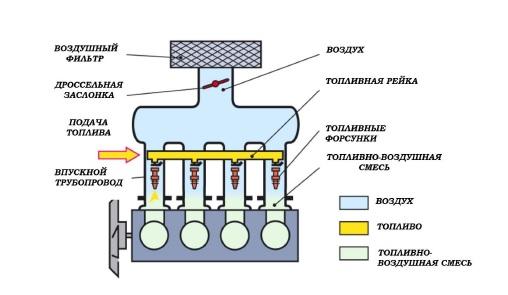

Vícebodové vstřikování paliva

Vícebodové vstřikování bylo oproti jednobodovému vstřikování významným krokem vpřed, protože umožnilo automobilům investovat do emisních norem EURO-3.

Jednobodové vstřikování, kvůli neléčitelným nemocem kvůli konstrukčním prvkům, mohlo splnit pouze požadavky EURO-2.

Historie evoluce automobilových vstřikovacích systémů je nesmírně zajímavá, ale není hlavním tématem tohoto článku. Proto nebudeme věnovat pozornost složitosti fungování takových systémů řízení motoru s distribuovaným vstřikováním jako D-Jetronic, KE-Jetronic, K-Jetronic a L-Jetronic. Uvedené varianty již nebyly na počátku 90. let instalovány na automobily, a proto je velmi obtížné setkat se s vozem s „živým“ systémem distribučního vstřikování tohoto typu.

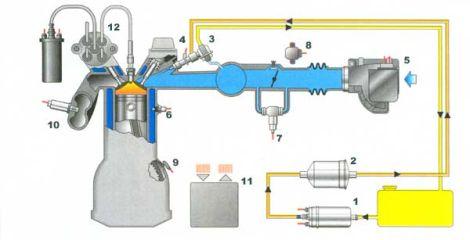

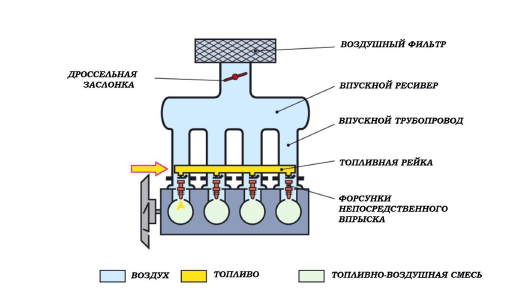

Hlavním rozdílem mezi plnohodnotným vstřikovačem a jedním vstřikem je přítomnost 4 trysek umístěných v blízkosti sacích ventilů. Součásti vstřikovacího motoru:

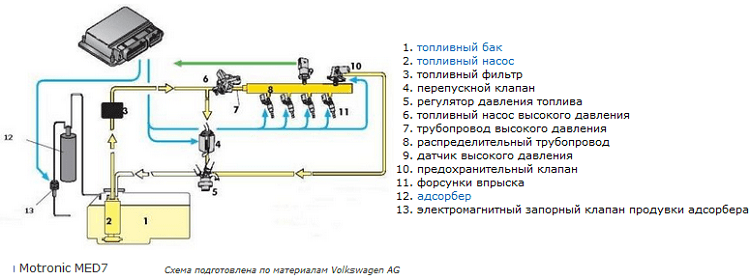

- - palivové čerpadlo, které je v drtivé většině případů umístěno v nádrži;

- – hrubý palivový filtr;

- - regulátor tlaku paliva, ze kterého jde zpětné potrubí do nádrže k odvádění přebytečného paliva. U některých vozů není zpětné vedení jako takové a regulátor paliva je umístěn vedle čerpadla v nádrži;

- - tryska. Obrázek výše ukazuje, jak jsou všechny vstřikovače propojeny palivovou lištou;

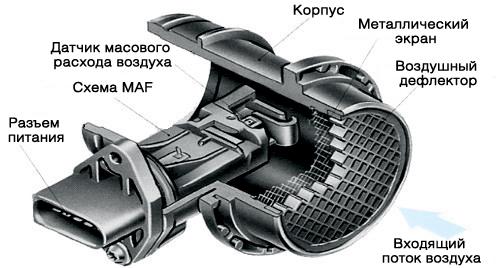

- – měřič průtoku vzduchu;

- – snímač teploty chladicí kapaliny;

- - regulátor volnoběžných otáček (IAC);

- - potenciometr, který fixuje skutečnou polohu škrticí klapky (TPDZ);

- – měřidlo frekvence otáčení klikového hřídele (DPKV);

- - senzor kyslíku;

- - ECU;

- - Rozdělovač zapalování.

Výpočet hmotnosti vzduchu

Kromě trysek je rysem systému způsob výpočtu hmotnosti vzduchu. Existuje pouze 5 způsobů, jak měřit množství vzduchu procházejícího škrticí klapkou:

Charakteristický

Výhody rozdělovacího vstřikování na ventily:

- rovnoměrné plnění válců;

- použití snímače DMRV nebo MAP umožňuje přesně vypočítat průtok vzduchu, což vám dává více možností pro nastavení TPVS ve všech provozních režimech motoru.

Proto jsou vozy s plnohodnotným vstřikováním vždy výkonnější a ekonomičtější než vozy s jednobodovým vstřikováním.

Přímé vstřikování, což je typ rozdělovacího vstřikovacího systému, je posledním slovem v systémech pohonu benzínových motorů. Hlavním rysem přímého vstřikování je přívod paliva přímo do spalovacího prostoru.

GDI, FSI, D4 jsou zkratky používané Mitsubishi, Volkswagen a Toyota pro motory s přímým vstřikováním. Napájecí systém těchto spalovacích motorů se podobá spíše dieselovým motorům než obvyklým spalovacím motorům s Ottovým cyklem. Přístroj:

Co určuje efektivitu

Vysoká cena a složitost výroby, což jsou hlavní nevýhody přímého vstřikování, jsou více než kompenzovány extrémní účinností a výkonovými charakteristikami. Toho je dosaženo díky skutečnosti, že motor může běžet na 3 hlavní možnosti palivové směsi (jako příklad je vybrán systém GDI):

- super směs. Palivo je vstřikováno na konci kompresního zdvihu a hoří v těsné blízkosti zapalovací svíčky, přičemž kolem spalovací zóny ve spalovací komoře je převážně čistý vzduch nebo směs vzduchu s výfukovými plyny, kterou dodává EGR;

- stechiometrické. Palivo je dodáváno sacím zdvihem, dobře se mísí se vzduchem a vytváří směs blízkou ideálnímu proporcionálnímu poměru (14,7/1) v celém spalovacím prostoru;

- výkonový režim, ve kterém se TPVS připravuje ve dvou stupních. Malé množství paliva je vstřikováno při sacím zdvihu, ale většina je vstřikována na konci kompresního zdvihu.

Přiváděním paliva v kapalné fázi přímo do spalovací komory jsou motory s přímým vstřikováním méně náchylné ke kompresi, což umožňuje vyšší kompresní poměry a vyšší účinnost motoru.