Двигатель 1ZZ-FE (1,8). Меха

в) Установите прокладку на крышку

головки блока цилиндров. Если про

кладка повреждена, замените ее на

новую.

Примечание:

детали

должны

быть

собраны в течение времени, yífaзaw-

ного е инструкции по применению

герметика. В противном случае гер-

меток должен быть удален и нанесен

снова.

г) Установите крышку головки блока

цилиндров, кронштейн проводов

двигателя и две шайбы. Равномер

но в несколько проходов заверните

волемь болтов, шпильку и две гайки

в последовательности, показанной

на рисунке.

Момент затяжки:

без шайбы

............................. 11 Н м

с шайбой

................................9 Н м

д) Подсоедините два шланга систе

мы вентиляции картера.

17. Установите катушки зажигания.

Момент затяжки ..................... . 9 Н"М

18. Установите генератор.

Установите генератор на два болта.

Момент затяжки:

головка на 12 мм

.....................2$ Н-м

золовка на 14 мм..;.,

................ 54 Н-м

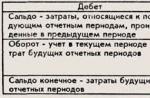

Снятие и установка головки блока цилиндров. 1 - приемная труба систе

мы выпуска, 2 - пружина,

3 , 1 8 20 - прокладка, 4 - головка блока цилинд

ров в сборе, 5 - шайба, б - распределительный вал №1, 7 - распредели

тельный вал №2, 8 ■ крышка распределительных валов, 9 - крЬ

управления акселератором, 12

б) Подсоедините разъем генератора

и провод кондиционера.

в) Подсоедините провод генератора

и заверните гайку, установите чехол

19. Залейте охлаждающую жидкость.

20. Убедитесь в отсутствии утечек ох

лаждающей жидкости,

21. Убедись в отсутствии утечек мо

торного масла.

Головка блока

цилиндров

1. Перед началом работы удалите ос

татки топлива из магистрали (см. гла

ву "Топливная система").

2. Снимите цепь привода ГРМ (см.

раздел "Цепь привода ГРМ").

3. Снимите распределительные валы,

а) Равномерно ослабьте и снимите

19 болтов крышек подшипников

распределительного вала в не-

■ крышка воздушного фильтра, 11 трос

- шланг №2 перепуска охлаждающей жид

кости, 13 - впускной шланг ршиатора, 14 - жгут проводки двигателя,

15 - клапан системы WT, 16

ние, 21 - впускной коллектор

масляный щуп, 17, 19 - кольцевое уплотне-

сколько проходов в последова|гель-

ности, показанной на рисунке.

блока цилиндров в несколько про

ходов в последовательности, пока

занной на рисунке.

б) Снимите девять крышек подшип

ников, впускной и выпускной вaJ|lы.

4. Снимите головку блока цилиндров в

а) Равномерно ослабьте и отверни

те 10 болтов крепления готовки

Примечание:

неправильный

порядок

отворачивания

болтов может при~

вести к деформации головки блока

цилиндров или к появлению трещин.

б) Снимите 10 шайб.

Примечание:

Тщательно очистите все детали перед установкой.

Перед установкой смажьте все трущиеся поверхности деталей новым моторным маслом.

Замените все прокладки, сальники и маслосъемные колпачки на новые.

1. Установите головку блока цилиндров на блок цилиндров,

а) Уложите новую прокладку головки блока цилиндров меткой вверх.

б) Аккуратно опустите на прокладку головку блока цилиндров.

2. Заверните болты крепления головки блока цилиндров.

Примечание

:

- Болты крепления головки блока затягиваются в два шага (6) и (г).

- Если один из болтов поврежден, замените его.

А) Перед установкой нанесите немного моторного масла на резьбу болтов и

под

головки болтов.

б) Используя 10 миллиметровый шестигранник, установите и равномерно затяните 10 болтов крепления головки блока цилиндров с шайбами в несколько приемов в последовательности, показанной на рисунке

Момент затяжки 29,4 Нм

Если какой-либо из болтов не затягивается указанным моментом, замените его

в) Отметьте краской кромку болта, обращенную к передней части двигателя (стороне, противоположной отбору мощности), как показано на рисунке.

г) Подтяните все болты в отмеченной выше последовательности, довернув их

на 90°,

а затем еще на 90°.

д) Убедитесь, что все метки болтов повернуты на 180° от первоначального положения.

е) Заверните болт крепления трубки перепуска охлаждающей жидкости к

головке блока цилиндров. Момент затяжки 9 Нм

ж) Подсоедините верхний шланг радиатора к штуцеру.

з) Подсоедините шланг отопителя к штуцеру

3. Установите распределительные валы,

А) Установите распределительные валы так, чтобы кулачки клапанов

первого цилиндра располагались, как показано на рисунке.

Б) Установите крышки подшипников распределительного вала на:

соответствующие

шейки согласно выбитым на них номерам, как показано на рисунке; при этом

стрелки на

крышках подшипников должны быть направлены к передней части двигателя

(в сторону, противоположную отбору мощности)

в) Нанесите моторное масло на резьбу и под головки болтов

г) Установите и равномерно затяните 19 болтов крепления крышек

подшипников.

После предварительной затяжки болтов крепления крышки подшипника №1

затяните

остальные в несколько проходов в порядке, показанном на рисунке.

Момент затяжки болтов крепления опорных шеек распределительного вала:

N31 23 Нм

других 13 Нм

4. Установите звездочку распределительного вала и звездочку системы VVT

(см. раздел

"Цепь привода ГРМ ")

а) Нанесите немного моторного масла на конец распределительного вала впускных клапанов.

б) Совместите штифт вала с отверстием звездочки системы VVT и установите звездочку.

в) Совместите штифт вала с отверстием звездочки и установите звездочку

г) Установите болт крепления звездочки.

д) Зафиксируйте вал гаечным ключом за шестигранную часть и заверните

болт.

Момент затяжки 64 Нм

5. Проверьте и при необходимости отрегулируйте зазор в приводе клапанов

(см. раздел "Регулировка

зазоров в приводе клапанов ")

6. Установите крышку головки блока цилиндров (см. раздел "Цепь привода ГРМ ").

7. Установите клапан системы VVT

8. Установите крышку масляного фильтра

9. Установите клапан системы принудительной вентиляции картера.

10. Установите датчик температуры охлаждающей жидкости

11. Установите датчик положения распределительного вала

(см. главу "Система зажигания")

12. Установите крышку цели привода ГРМ (см, раздел "Цепь привода ГРМ").

13. Установите впускной коллектор.

а) Установите новую прокладку впускного коллектора, впускной коллектор

и два кронштейна. Равномерно в несколько приемов заверните три болта и

две гайки.

Момент затяжки 30 Нм

б) Подсоедините вакуумный шланг усилителя тормозов.

в) Подсоедините шланг системы улавливания паров топлива.

14. Подсоедините жгут проводов двигателя к головке блока цилиндров.

а) Зафиксируйте чехол жгута проводов двумя фиксаторами на впускном

коллекторе и заверните два болта.

б) Подсоедините разъем датчика температуры охлаждающей жидкости,

в) Подсоедините разъем датчика положения распределительного вала,

г) Подсоедините разъем клапана системы VVT.

д) Подсоедините разъемы форсунок.

е) Подсоедините два провода заземления и заверните два болта.

15. Установите корпус дроссельной заслонки (см. главу "Система впрыска топлива ").

16. Подсоедините шланги системы принудительной вентиляции картера к

крышке

головки блока цилиндров.

17. Установите свечи зажигания (см. главу "Система зажигания").

18. Установите катушки зажигания (см. главу "Система зажигания")

19. Установите выпускной коллектор,

а) Установите новую прокладку и выпускной коллектор. Равномерно в

несколько

приемов затяните три болта и две гайки крепления выпускного коллектора.

Момент затяжки 27 Нм

б) Установите верхний теплозащитный экран и заверните четыре болта его

крепления.

Момент затяжки 8 Нм

20. Установите стойку выпускного коллектора и равномерно в несколько

приемов

заверните три болта ее крепления. Момент затяжки 37 Нм

21. Подсоедините выпускную трубу к выпускному коллектору.

А) Установите новую прокладку на выпускной коллектор.

б) Установите две пружины, заверните два болта крепления выпускной

трубы к

выпускному коллектору

Момент затяжки 62 Нм

22. Подсоедините трос акселератора.

23. Установите воздушный фильтр.

24. Установите генератор и ремень привода генератора.

25. Залейте охлаждающую жидкость

26. Запустите двигатель и убедитесь в отсутствии утечек охлаждающей жидкости.

27. Проверьте уровень охлаждающей жидкости и моторного масла.

Примечание :

— Тщательно очистите все детали, предназначенные для сборки.

— Перед сборкой смажьте свежим моторным маслом все детали, образующие узлы вращения или скольжения.

— Замените все прокладки, кольцевые уплотнения и сальники новыми.

1. Установите вкладыши коренных подшипников.

а) Совместите выступы верхних вкладышей подшипников с выточками (углублениями) постелей блока цилиндров и вставьте вкладыши.

Примечание : очистите заднюю поверхность вкладыша подшипника и поверхность блока цилиндров, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

Примечание : верхние половинки вкладышей (устанавливаемые в расточку блока цилиндров) имеют масляные канавки или отверстия, а нижние (устанавливаемые в крышки коренных подшипников) — нет.

б)

(1

ZZ

—

FE

, 2

ZZ

—

GE

)

Примечание : очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипников, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

в)

(1

NZ

—

FE

, 2

NZ

—

FE

)

Установите вкладыши коренных подшипников, совместив их выступы с выточками (углублениями) в крышке коренных подшипников.

Примечание : очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипника, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

Примечание : установите подшипники так, чтобы с обеих сторон был зазор. Разница зазоров слева и справа не должна превышать следующее значение:

А — В = 0,8 мм и ниже;

С — О = 0,4 мм и ниже.

2. Установите верхние упорные полукольца в постель коренного подшипника №3 смазочными канавками наружу.

3. Нанесите моторное масло на верхние вкладыши коренных подшипников и уложите коленчатый вал в блок цилиндров.

4,

(1

ZZ

—

FE

, 2

ZZ

—

GE

)

Установите крышку коренных подшипников в блок цилиндров.

а) Удалите старый герметик. Будьте осторожны, не повредите контактные поверхности верхней части масляного поддона и блока цилиндров.

— Используя лезвие и скребок, удалите старый герметик с контактных поверхностей и из углублений под герметик.

Тщательно очистите все компоненты перед установкой. — Используя безосадочный растворитель, очистите поверхности перед нанесением герметика.

б) Нанесите герметик на крышку коренных подшипников, как показано на рисунке.

— Не наносите избыточное количество герметика на контактные поверхности.

Детали должны быть собраны в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть очищен и нанесен снова.

в) Молотком с пластиковым бойком слегка обстучите крышку коренных подшипников для ее правильной установки.

5. (1 ZZ — FE )

Примечание :

— Болты крепления крышки подшипников затягиваются в три шага (б) и (г).

— Если один из болтов деформирован или не затягивается номинальным моментом затяжки, замените его.

а) Нанесите тонкий слой моторного масла на резьбы и под головки болтов крепления крышки коренных подшипников.

Момент затяжки. ………………… 22 Нм

Примечание :

в) Нанесите на грань болта, обращенную к передней части двигателя, метку.

г) Доверните болты на 90° в порядке, указанном выше.

д) Убедитесь, что все метки повернуты на 90° от первоначального положения.

6,

(2

ZZ

—

GE

)

Заверните двенадцатигранные болты крепления крышки подшипников.

Примечание :

— Болты крепления крышки подшипников затягиваются в четыре шага (6), (в), (д) и (е).

— Если один из болтов деформирован, замените его.

а) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крепления крышки коренных подшипников.

б) Установите и равномерно затяните 10 болтов крышки коренных подшипников в несколько проходов в показанной на рисунке последовательности.

Момент затяжки …………………. 22 Нм

в) Равномерно затяните болты крышки коренных подшипников в несколько проходов в показанной на рисунке последовательности.

Момент затяжки. …………………. 44 Нм

Примечание : если болт не затягивается указанным моментом, замените его.

Г) Нанесите метку на грань болта, обращенную к передней части двигателя.

р) Поверните болты на 45°.

е) Доверните болты еще на 45° в порядке, указанном выше.

ж) Убедитесь, что все метки повернуты на 90° от первоначального положения.

7.

(1

ZZ

—

FE

, 2

ZZ

—

GE

)

заверните 10 болтов (с шестигранной головкой) крепления крышки коренных подшипников.

а) Установите и равномерно затяните 10 болтов в несколько проходов.

Момент затяжки ………………. 78,5 Нм

б)

(2

ZZ

—

GE

)

Нанесите герметик на 23 витка резьбы четырех пробок и заверните их.

Момент затяжки ………………… 43 Нм

в) Убедитесь, что коленчатый вал вращается свободно.

8.

(1

NZ

—

FE

,

2

NZ

—

FE

)

Установите крышки коренных подшипников.

а) Установите пять крышек коренных подшипников.

Примечание : каждая крышка подшипника имеет номер и метку «перед».

б) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крепления крышек коренных подшипников.

в) Установите и равномерно затяните болты крышек коренных подшипников за несколько проходов в показанной на рисунке последовательности.

Момент затяжки ………………….. 22 Нм

г) Пометьте болты краской.

д) Доверните болты на 90°.

е) Убедитесь, что коленчатый вал вращается свободно.

9. Измерьте осевой зазор коленчатого вала (см. выше).

10. Установите поршень и шатун в сборе.

Используя приспособление для сжатия колец, установите в цилиндры поршневые комплекты в соответствии с их номерами, сориентировав метки «перед» на поршнях по направлению к передней части двигателя, как показано на рисунке.

11. Установите нижние крышки шатунов.

А. Установите нижние крышки на шатуны,

а) Проверьте соответствие нумерации крышек шатунных подшипников и шатунов.

Примечание : очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипников, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности,

б) Установите нижние крышки шатунов так, чтобы метки «перед» были обращены к передней части двигателя.

Б. Заверните болты.

Примечание :

— Болты затягиваются в два этапа,

— Если какой-нибудь из шатунных болтов сломан или деформирован, замените его.

а) Нанесите слой моторного масла на резьбы и под головки болтов.

б) Проведите первичную затяжку болтов крышек шатунов равномерно в несколько проходов.

Момент затяжки:

1NZ-FE, 2NZ-FE…………………..15 Нм

1ZZ-FE……………………………….20 Нм

2ZZ-GE………………………………30 Нм

Если какой-либо болт не затягивается указанным моментом, замените его.

в) Пометьте болты краской.

г) Доверните болты на 90°, как показано на рисунках.

д) Убедитесь, что метки на болтах повернуты на 90° от первоначального положения.

е) Убедитесь, что коленчатый вал поворачивается свободно.

ж) Используя стрелочный индикатор, измерьте осевой зазор при перемещении шатуна назад и вперед (см. выше).

12. Установите кран слива охлаждающей жидкости с блока цилиндров.

а) Нанесите герметик на 2-3 витка резьбы крана.

б) Установите кран и затяните его указанным ниже моментом.

Момент затяжки:

1NZ-FE, 2NZ-FE………….35 Нм

1ZZ-FE…………………………38 Нм

2ZZ-GE…………………………25 Нм

в) После затяжки указанным моментом поверните край по ходу часовой стрелки, сориентировав его носиком вниз.

Диагностика и ремонт головки блока цилиндров Тойота 1ZZ-FE

Начальные операции по ремонту и диагностике:

С помощью шестигранного ключа 10 выверните коническую резьбовую пробку и извлеките прокладку.

Извлеките из головки блока цилиндров 16 толкателей клапанов.

Извлеките из головки блока цилиндров все клапаны в описанной ниже последовательности.

С помощью съемника, сожмите пружину и извлеките 2 сухаря тарелки клапанной пружины.

Извлеките из головки блока цилиндров тарелки пружин, внутренние пружины клапанов и клапаны.

Щипцами с тонкими губками снимите 8 маслосъемных колпачков.

С помощью сжатого воздуха и магнитного стержня извлеките 8 шайб клапанных пружин.

С помощью торцовых ключей выверните 10 шпилек.

Проверка головки блока цилиндров двигателя Toyota 1ZZ-FE на отсутствие деформации:

С помощью прецизионной поверочной линейки и щупа измерьте величину коробления плоскостей, сопрягающихся с блоком цилиндров и с коллекторами.

Максимально допустимая величина коробления:

– со стороны блока цилиндров – 0,05 мм;

– со стороны впускного коллектора – 0,10 мм;

– со стороны выпускного коллектора – 0,10 мм.

Если коробление превышает максимально допустимую величину, замените головку блока цилиндров.

Проверка седел клапанов двигателя Тойота 1ZZ-FE:

Нанесите на фаску клапана тонкий слой берлинской лазури или свинцовых белил.

Слегка прижмите клапан к седлу. Не вращайте клапан.

Проверьте фаску клапана и седло клапана в порядке, описанном ниже.

Если непрерывный след имеется по всей окружности фаски клапана, тарелка клапана не имеет перекоса. В противном случае следует заменить клапан.

Если непрерывный след пасты имеется по всей окружности седла клапана, оси направляющей втулки, тарелки клапана и седла совпадают. В противном случае следует повторно прошлифовать поверхность седла клапана.

Убедитесь, что рабочая фаска клапана сопрягается со средней частью поверхности седла клапана, а ширина зоны контакта соответствует номинальной величине.

Ремонт седел впускных клапанов:

Используя фрезу с углом режущих кромок 45°, расточите поверхность седла клапана в головке блока цилиндров чуть шире, чем номинальная ширина зоны контакта клапана с седлом.

Убедитесь, что рабочая фаска клапана сопрягается со средней частью поверхности седла клапана. В противном случае повторно расточите поверхность седла фрезой с углом режущих кромок 45°.

Обработайте поверхность седла клапана фрезой с углом режущих кромок 30° или 60° таким образом, чтобы зона контакта между седлом и фаской клапана находилась посередине фаски.

Если зона контакта на фаске клапана расположена слишком высоко, для обработки седла используйте фрезы с углом режущих кромок 30° и 45°.

Если зона контакта на фаске клапана расположена слишком низко, для обработки седла используйте фрезы с углом режущих кромок 60° и 45°.

Со шлифовальной пастой притрите клапан с седлом клапана. Работа выполняется вручную.

Повторно проверьте посадку клапана на седло.

Проверка осевого зазора распредвала двигателя Тойота 1ZZ-FE:

Установите 2 распределительных вала.

Смещая распределительный вал в осевом направлении, индикатором измерьте осевой зазор.

Номинальный осевой зазор: 0,040–0,095 мм. Максимально допустимый осевой зазор: 0,110 мм.

Если осевой зазор превышает максимально допустимую величину, замените головку блока цилиндров. Если на опорных шейках распределительного вала имеются повреждения, замените распределительный вал.

Измерение масляного зазора шеек распределительного вала

Очистите 9 крышек подшипников и шейки распределительных валов.

Установите распределительные валы в головку блока цилиндров Toyota 1ZZ-FE.

Положите сминаемые пластичные калибры в осевом направлении на все шейки распределительных валов.

Установите 9 крышек подшипников распределительных валов.

Не поворачивайте распределительные валы. Снимите 9 крышек подшипников.

Номинальный масляный зазор: 0,035–0,072 мм. Максимально допустимый масляный зазор: 0,10 мм.

После измерения полностью удалите остатки сминаемого пластичного калибра.

Если масляный зазор превышает максимально допустимую величину, замените головку блока цилиндров или распределительный вал.

Проверка толкателей клапанов двигателя Тойота 1ZZ-FE:

Микрометром измерить диаметр толкателя клапана.

Диаметр толкателя клапана: 30,966–30,976 мм.

Если диаметр не соответствует номинальному, замените толкатель клапана.

Нутромером измерьте диаметр гнезда толкателя клапана в головке блока цилиндров.

Диаметр гнезда толкателя клапана: 31,000–31,025 мм.

Если диаметр не соответствует номинальному, замените головку блока цилиндров.

Вычьтите измеренный диаметр толкателя клапана из диаметра гнезда толкателя клапана.

Номинальный масляный зазор: 0,024–0,059 мм.

Максимально допустимый масляный зазор: 0,079 мм.

Если масляный зазор превышает максимально допустимую величину, замените толкатель клапана. При необходимости, замените головку блока цилиндров.

Проверка клапанных пружин Тойота 1ZZ-FE:

Штангенциркулем измерьте общую длину клапанной пружины в свободном состоянии.

Длина в свободном состоянии: 43,40 мм.

Если длина в свободном состоянии не соответствует номинальной величине, клапанную пружину следует заменить.

С помощью уголка измерить перпендикулярность клапанной пружины.

Максимально допустимое отклонение: 1,6 мм.

Максимально допустимый угол (для справки): 2°

Если отклонение превышает максимально допустимую величину, заменить клапанную пружину.

На специальном стенде измерьте усилие сжатия клапанной пружины при номинальной длине.

Усилие при номинальной длине: 158,6–175,4 Н при 33,6 мм.

Максимальное рабочее усилие: 335,3–370,7 Н при 24,1 мм.

Если усилие при номинальной длине не соответствует предписанной величине, клапанную пружину следует заменить.

Проверка клапанов Тойота 1ZZ-FE:

Штангенциркулем измерить общую длину клапана.

Если общая длина клапана меньше минимально допустимой величины, клапан следует заменить.

Микрометром измерьте диаметр штока клапана.

Если диаметр не соответствует номинальному, замените клапан.

Штангенциркулем измерить расстояние от рабочей фаски до края тарелки клапана Toyota 1ZZ-FE.

Номинальное расстояние от рабочей фаски до края тарелки клапана: 1,0 мм.

Минимально допустимое расстояние от рабочей фаски до тарелки клапана: 0,7 мм.

Если расстояние меньше минимально допустимой величины, клапан следует заменить.

Нутромером измерьте внутренний диаметр направляющей втулки клапана.

Внутренний диаметр втулки: 5,510–5,530 мм.

Если диаметр не соответствует номинальному, замените направляющую втулку клапана.

Вычтите измеренный диаметр штока клапана из внутреннего диаметра направляющей втулки клапана.

Если масляный зазор превышает максимально допустимую величину, замените клапан и направляющую втулку клапана.

Замена направляющей втулки клапана Тойота 1ZZ-FE:

Нагрейте головку блока цилиндров до температуры 80–100 °С.

Установите головку блока цилиндров на деревянные блоки.

С помощью оправки выбейте направляющую втулку клапана.

Нутромером измерить диаметр гнезда направляющей втулки клапана в головке блока цилиндров. Диаметр: 10,285–10,306 мм.

Если диаметр гнезда втулки в головке блока цилиндров превышает 10,306 мм, расточите гнездо до диаметра 10,335–10,356 мм для установки направляющей втулки клапана увеличенного ремонтного размера.

Снова нагрейте головку блока цилиндров до температуры 80–100 °С.

Установите головку блока цилиндров на деревянные блоки.

С помощью оправки запрессуйте новую направляющую втулку клапана до номинальной высоты выступания. Высота выступания: 8,7–9,1 мм.

Остроугольной разверткой 5,5 мм расточите направляющую втулку клапана до размера, обеспечивающего номинальный зазор между направляющей втулкой клапана и штоком клапана.

Установка шайб клапанных пружин:

Установите в крышку головки блока цилиндров 8 шайб клапанных пружин.

Смажьте маслосъемные колпачки моторным маслом.

Маслосъемные колпачки впускных клапанов окрашены в серый цвет, а маслосъемные колпачки выпускных клапанов – в черный цвет.

Установите новые маслосъемные колпачки.

Установка клапанов двигателя Toyota 1ZZ-FE:

Установите в головку блока цилиндров все клапаны в соответствии с описанной процедурой.

Смонтируйте головку блока цилиндров на деревянные блоки.

Установите в головку блока цилиндров клапаны, внутренние пружины клапанов и тарелки пружин.

Сожмите пружину и установите на шток клапана 2 сухаря тарелки клапанной пружины.

Бородком 5 и молотком слегка ударьте по верхнему торцу штока клапана, чтобы сухари заняли правильное положение.

Смажьте 16 толкателей клапанов моторным маслом.

Установите в головку блока цилиндров 16 толкателей клапанов.

С помощью торцевой головки 10 заверните коническую резьбовую пробку с новой прокладкой.

Блок цилиндров, поршневая группа и коленвал двигателя Тойота 1ZZ-FE

Разборка блока цилиндров Тойота 1ZZ-FE:

Выверните из блока цилиндров кран для слива охлаждающей жидкости в сборе.

Поверните коленчатый вал и установите поршень цилиндра №1 в ВМТ такта сжатия.

Смещая шатун назад и вперед, индикатором измерьте осевой зазор в шатунах цилиндров №2 и №3.

Номинальный осевой зазор: 0,160–0,342 мм. Максимально допустимый осевой зазор: 0,342 мм.

Если осевой зазор превышает максимально допустимую величину, замените шатун.

При необходимости, замените коленчатый вал. Поверните коленчатый вал Тойота 1ZZ-FE и установите поршень цилиндра №2 в ВМТ такта сжатия.

Смещая шатун назад и вперед, индикатором измерьте осевой зазор в шатунах цилиндров №1 и №4.

Измерьте масляный зазор в шатунах цилиндров №2 и №3. Выверните 4 болта крепления и снимите 2 крышки шатунов.

Уложите вдоль шатунной шейки сминаемый пластичный калибр.

Убедитесь, что выступы на крышках подшипников шатунов расположены в правильном направлении.

Пометьте переднюю сторону каждого из болтов крышек шатунов краской. Доверните болты крепления крышки на 90°.

Убедитесь, что коленчатый вал вращается плавно. Выверните 4 болта и снимите 2 крышки шатунов.

Измерьте сминаемые пластичные калибры в самом широком месте.

При замене вкладыш подшипника подбирайте по номеру, выбитому на шатуне.

Поставляются вкладыши подшипников 3 стандартных размерных классов, помеченные соответственно цифрами «1», «2» и «3».

Поверните коленчатый вал и установить поршень цилиндра №2 в ВМТ такта сжатия.

Измерьте масляный зазор в шатунах цилиндров №1 и №4. Выверните 4 болта и снимите 2 крышки шатунов.

Очистите все шатунные шейки и вкладыши подшипников шатунов.

Убедитесь в отсутствии раковин и царапин на шатунных шейках и на вкладышах подшипников.

Уложите вдоль шатунной шейки коленвала двигателя Тойота 1ZZ-FE сминаемый пластичный калибр.

Убедиться, что передние метки на крышках подшипников шатунов расположены правильно.

Нанесите тонкий слой моторного масла на резьбу и под головки болтов крышек шатунов.

В несколько приемов затяните болты до предписанного момента. Момент затяжки: 20 Нм.

Пометьте переднюю сторону каждого из болтов крышек шатунов краской.

Доверните болты крепления крышки на 90°. Убедитесь, что коленчатый вал вращается плавно.

Выверните 4 болта и снимите 2 крышки шатунов.

Измерьте сминаемые пластичные калибры в самом широком месте.

Номинальный масляный зазор: 0,028–0,060 мм. Максимально допустимый масляный зазор: 0,080 мм.

Работы по разборке шатунно-поршневой группы Тойота 1ZZ-FE:

Разверткой удалите нагар в верхней части цилиндра.

Протолкните поршень, в сборе с шатуном и верхним вкладышем подшипника вверх и извлеките из цилиндра.

Вкладыши шатунного подшипника, шатун и крышка шатуна являются единым комплектом, поэтому следует складывать их вместе.

При разборке следует складывать поршни и шатуны так, чтобы при последующей сборке их можно было установить на те же места.

Извлеките из крышки нижний вкладыш шатунного подшипника.

Извлеките из шатуна верхний вкладыш шатунного подшипника.

С помощью съемника поршневых колец снимите 2 компрессионных кольца.

Руками снимите 2 боковины составного маслосъемного кольца.

Небольшой отверткой снимите 2 пружинных стопорных кольца.

Нагрейте поршни до температуры 80–90 °С.

С помощью пластмассового молотка и латунного стержня аккуратно выбейте поршневой палец и снимите шатун.

Поршневые пальцы подбираются по размеру отверстия в поршне.

Разложите поршни, пальцы, стопорные кольца, шатуны и вкладыши шатунных подшипников в таком порядке, чтобы при последующей сборке они были установлены на прежние места.

Операции по снятию коленвала Тойота 1ZZ-FE:

Выверните 10 болтов крепления из блока крышек коренных подшипников.

В несколько приемов, равномерно, ослабьте и выверните 10 болтов крепления блока крышек подшипников в нужной последовательности.

Вставив отвертку в указанных точках между блоком цилиндров и блоком крышек коренных подшипников, отделите блок крышек коренных подшипников.

Извлеките коленчатый вал из блока цилиндров.

Отверткой смещая коленчатый вал Тойота 1ZZ-FE в осевом направлении, индикатором часового типа измерьте осевой зазор.

Номинальный осевой зазор: 0,04–0,24 мм.

Максимально допустимый осевой зазор: 0,30 мм.

Если осевой зазор превышает максимально допустимую величину, измерьте толщину упорных полуколец.

Если толщина упорного полукольца не соответствует номинальному значению, замените упорное полукольцо.

Номинальная толщина упорного полукольца: 2,430–2,480 мм.

Извлеките из блока цилиндров 2 упорных полукольца.

Извлеките из блока цилиндров 5 вкладышей коренных подшипников.

С помощью торцовых ключей выверните 9 шпилек.

____________________________________________________________________________