Není neobvyklé, že za námi zákazníci přicházejí s požadavkem na realizaci individuálního aerodynamického projektu pro jejich vůz, jinými slovy na vývoj a výrobu bodykitu, nárazníku, nárazníku nebo jiných dílů pro autotuning na základě fotografie nebo výkresu. . Klient si při kontaktu s námi zpravidla vše představuje dost povrchně a netuší, co za tímto vývojem stojí, jaké titánské množství práce je za hotovým dílem, který by člověk rád dostal. Zdá se, že tady je kresba pro vás, jste odborníci, vezměte to a udělejte to. Zákazník většinou tuší, že výroba řekněme zakázkového nárazníku bude trvat o něco déle než ten, který je již dostupný v sortimentu, a nejdůležitější a mylný názor je, že díl „na míru“ bude stát stejné peníze jako podobný z našeho katalogu. Je to klam. Autor stránky materiálu ©

Abyste pochopili nadcházející rozsah práce na individuálním projektu, musíte mít představu o tom, jak obecně probíhá výroba tuningových dílů, které jsou již prezentovány v katalogu na webu, alespoň na našem příkladu, přičemž upozorňujeme na skutečnost, že výrobní proces vypadá podobně u všech bez výjimky výrobců autotuningových dílů. Zadáte objednávku, řekněme na nárazník, po přijetí objednávky si prodejce-výrobce vezme ze skladu hotovou matrici, produkčně řečeno „vybavení“ nebo laicky řečeno „formu“ na výrobu nárazníku objednáno a v něm Vám připraví produkt dle Vaší objednávky. Zde je klíčové, že výrobce má hotovou formu, takže doba výroby vaší objednávky je obvykle do 2-3 dnů podle technických podmínek a požadavků stanovených technologií výroby a cena tohoto nárazníku pro vás je přesně tolik, kolik bylo uvedeno na stránkách prodávajícího v den objednávky. Tyto náklady vypočítává výrobce na základě nákladů na výrobu samotného produktu. To znamená, jak vidíme, vše je jednoduché, zadali jste objednávku a jak říkají kupující, dodavatel „odlil“ nárazník, rychle a „za rozumnou cenu“. Autor stránky materiálu ©

Nyní se na základě toho, co jsme si přečetli, podívejme, jak bude realizována vaše individuální zakázka, tedy dejme tomu, že vám vyrobíme i nárazník pro váš vůz, který jste v našem katalogu nenašli. Design a tvar budoucího nárazníku se dohodne s vámi, pak se dáme do práce. Existuje několik způsobů, jak projekt realizovat, uvažujme průměrný. V první řadě po dobu modelářských prací potřebujeme auto podobné tomu, pro které se nárazník modeluje, když ne po celou dobu prací, tak alespoň s pravidelnými návštěvami u nás na montáži. Tento problém řešíme sami a zpravidla může být obtížné najít auto na modelové období, jednou z možností je půjčit si auto. Dále zakoupíme standardní použitý nárazník z demontáže, na základě kterého budou práce provedeny. Po zapůjčení auta a zakoupení standardního nárazníku se „modelář“ pustí do práce a pomocí speciálních materiálů a metod začne tvarovat a „odvozovat“ vzhled budoucího nárazníku podle vámi poskytnutého výkresu nebo fotografie. Samotná tato operace může trvat minimálně týden nebo dva, v závislosti na složitosti geometrie. Když je model nárazníku připraven, „výrobce matrice“ se pustí do práce s výsledným hlavním modelem, aby vytvořil přechodnou, jinými slovy, přechodnou matrici (formu). Pryskyřice, skelná rohož a skelná rohož se nanášejí v několika vrstvách s dobou schnutí pro každou vrstvu. Období pro tuto operaci trvá další týden. Když je přechodová matrice připravena, je v ní vylisován první testovací produkt, tedy verze s nárazníkem. Tento primární nárazník prochází pečlivou montáží a montáží na vůz, jsou upraveny a opraveny narušení geometrie, ke kterým mohlo dojít při modelování, jsou kontrolovány všechny rozměry a vzdálenosti, stejně jako zrcadlení pravé a levé strany nárazníku. Tato operace nesmí trvat déle než týden. Poté finální verze nárazníku prochází povrchovou úpravou, která je doplněna polyesterovým tmelem, povrch, jak se říká, je vynulován, všechny nedostatky jsou odstraněny. Doba trvání této operace je 3-7 dní. Z hotového a finálního modelu začnou odstraňovat matrici, tedy připravovat finální (dokončovací) formu. Pryskyřice a matricová skleněná rohož jsou naneseny na nárazník, přičemž jsou zachovány všechny doby a periody schnutí každé vrstvy. V průměru může být 5 až 15 vrstev v závislosti na plánované životnosti matrice (tvaru). Doba trvání této operace je 1-1,5 týdne. A teprve poté, když je matrice připravena, je vyroben hotový nárazník podle vašeho návrhu, jeho výroba bude trvat asi 2-3 dny. Autor webové stránky materiálu

Jak vidíte, proces realizace vašeho projektu pouze pro jeden nárazník zabere spoustu času, vyžaduje vážné materiální investice, to zahrnuje pronájem auta a nákup standardního nárazníku, obrovskou spotřebu materiálů na modelování a také zaplacení práce modeláře, matrice, formovače. V důsledku toho je doba asi dva měsíce a náklady na materiál se přibližně rovnají nákladům na pět hotových nárazníků vyrobených z této matrice. Proto pouze jasně rozumíte celému rozsahu práce, musíte se rozhodnout o realizaci myšlenky a objednání této nebo té části individuálně. Obvykle je levnější a mnohem rychlejší najít něco hotového mezi množstvím nabídek od různých dodavatelů, nepřeplácet a šetřit tak váš čas. Autor stránky materiálu ©

Představený koncept modelování vašeho projektu je samozřejmě prezentován částečně povrchně, hlavní body výrobního procesu jsou dotčeny, aniž byste se ponořili do technologie, ale obecné principy budou jistě jasné a srozumitelné. Na závěr můžeme uvažovat o několika podobných projektech, které jsme již realizovali.

Příspěvek byl změněn:

Co si myslíte: který prvek designu automobilu je nejvíce náchylný k různým nebezpečím? S největší pravděpodobností jste odpověděli správně - jedná se o nárazník. Vypočítali jste špatně výšku obrubníku? Sloužil váš vůz na parkovišti jako „překážka“ pro začínajícího řidiče? „Chytil“ hlubokou díru skrytou vodou? Pak je určitě potřeba objednat nový nárazník. Výroba nárazníků na míru je naše dnešní téma.

Nárazník automobilu je nejčastěji opravovaný a vyměňovaný díl. Originální prvky nejsou levné, čínské analogy jsou nehorázné plýtvání penězi a ne vždy odpovídají velikosti. Majitel vozu má proto jedinou možnost - objednat výrobu nárazníků v dílně. Samozřejmě můžete jezdit s drobnými škrábanci a malými oděrky, ale dříve nebo později bude stejně nutné vyměnit nárazník.

Stručná obchodní analýza:

Náklady na založení firmy: 1 000 000-1 500 000

Relevantní pro města s počtem obyvatel: od 400 000

Situace v oboru:trh není nasycený

Obtížnost organizace podnikání: 3/5

Návratnost: 1,5-2 roky

Výměna nárazníku však není vždy důvodem zkaženého vzhledu. Nárazníky se často objednávají z tuningových studií, aby se aktualizoval vzhled vozu. Kreativní bodykity, které dokážou proměnit staré auto v luxusní auto, se objednávají velmi často, takže majitelé takových podniků mají zajištěnu práci na mnoho let dopředu.

Začít podnikat na zakázkovou výrobu nárazníků není o nic těžší než například otevřít si mobilní pneuservis nebo zorganizovat přečalounění interiéru auta. Pracovní postup lze prezentovat následovně:

Krok 1: Vývoj projektu

Většina vlastních nárazníků je vyrobena přesně podle vašeho individuálního designu. Nejprve klient vysloví své přání nového nárazníku, poté designér překreslí svou vizi nárazníku, nejprve na kus papíru, poté ve speciálních počítačových programech pro práci s 3D grafikou. Poté se náčrt ukáže zákazníkovi a je-li schválen, je odeslán do práce. Pokud ne, dokončuje se skica budoucího nárazníku.

Všechny šablony jsou uloženy. Budou se hodit jako výplň dílenského portfolia, stejné designové prvky si mohou přát i další klienti.

Krok 2: Navrhněte matici nárazníků

Myslíme si, že nemusíte vysvětlovat, co slovo „matrix“ znamená. Jeho povrch musí přesně opakovat tvar budoucího produktu. Samotná matrice může být vyrobena z pevného materiálu - kovu, technické plastelíny, nebo speciálního kompozitu. Pokud chce klient na své auto nainstalovat nárazník se složitými obrysy, pak je matrice pro vytvoření takového designu nejlépe vyrobena v kusech.

Krok 3: výroba nárazníku

Abyste přesně porozuměli tomu, jak se nárazníky vyrábějí, ať už jsou přední nebo zadní, musíte nejprve zjistit, z jakých materiálů mohou být vyrobeny. Existuje několik možností:

- Ocel. Vyrábějí se z něj takzvané „power bumpery“. Obvykle je lze nalézt na téměř každém SUV. Navíc elektrický nárazník není vůbec to, co se nazývá „nárazník“ - často jsou zmatené. Výroba elektrických nárazníků a jejich instalace je povolena zákonem, pokud je dopravní policii proveden odpovídající záznam o změnách v designu vozu.

- Laminát. Sklolaminátový nárazník si můžete vyrobit sami ve své vlastní garáži, ale je lepší svěřit tento úkol odborníkům.

- Plastický. Plastové nárazníky jsou nejběžnější možností, kterou lze nalézt na ruských silnicích.

Podívejme se na výrobu nárazníku pomocí skleněného vlákna jako příkladu, jako nejjednodušší metodu. Sklolaminát je rozřezán na specifické kusy a umístěn do matrice v několika vrstvách. Poté se přidávají různé pryskyřice jako pojivo, které dodává struktuře pevnost. Po nějaké době může být nárazník odstraněn z matrice a odeslán do další fáze - lakování.

Tip: Abyste zajistili, že obrobek snadno vypadne z matrice, použijte teflonovou leštičku.

Krok 4: Malování

Lakování nárazníku je poslední fází. Vybrat lak tak, aby ladil s barvou auta, je poměrně obtížné, takže majitelé aut často objednávají nárazníky zcela jiné barvy. Mimochodem, taková auta vypadají docela extravagantně.

Koho najmout

Jak ukazuje praxe jiných podnikatelů, obchod s výrobou nárazníků mohou dělat dva lidé. To nevyžaduje žádné speciální znalosti kromě dovedností v práci s počítačovými programy všechny potřebné informace si najdete na internetu sami, případně si necháte poradit na našich stránkách.

Dílna se bez problémů vejde do běžné garáže, kterou má každý druhý majitel auta, takže s místem pro výrobu by neměly být problémy. Mimochodem, můžete zjistit, jaké další podnikání můžete dělat, pokud máte vlastní garáž.

A nakonec bych rád dal všem, kteří si chtějí vyzkoušet soukromé podnikání: nepřestávejte dosahovat svých cílů při prvním neúspěchu. Často se stává, že začínající podnikatelé to vzdávají a jsou jen krůček od úspěchu. Doufáme, že se vám to nestane. Hodně štěstí!

Car body kit - technologie pro výrobu custom body kitů.

Stejně jako zvířata připomínají své majitele, auta odrážejí vnitřní svět jejich majitelů. Jedním ze způsobů, jak zdůraznit svou individualitu a nechat své auto vyniknout v provozu, je tuning vozu, tedy změna technických vlastností nebo vzhledu vozu. Souprava karoserie je prvkem externího ladění. Body kit vyrobený na míru učiní váš vůz jedinečným mezi miliony dalších v Moskvě.

Body kity pro auto mu mohou nejen dodat brutální a přísný nebo dynamický a sportovní vzhled, ale také zlepšit jeho technické vlastnosti. Vyladění bodykitu snižuje aerodynamický odpor vzduchu, usnadňuje ovládání při vysokých rychlostech a zlepšuje manévrovatelnost.

Sada karoserie předního nárazníku slouží k tomu, aby přední část vozu získala aerodynamický vzhled a lepší přilnavost k povrchu vozovky. Sady karoserie pro prahy a zadní nárazník eliminují turbulence vzduchu, které zhoršují stabilitu vozu. Křídlo také zabraňuje zvednutí vozu z vozovky. A spoiler přerozděluje proudění vzduchu. Vzduchové kanály a přívody vzduchu usměrňují proudění vzduchu pro chlazení brzdového systému a chladiče. Řasy na světlometech, mřížce chladiče, rozšíření podběhů kol, různé ozdobné lišty a lišty nezlepšují aerodynamické vlastnosti, ale ladí exteriér vozu.

Výroba sad karoserií se provádí z různých materiálů, které mají své výhody i nevýhody. ABS plast je tedy levný a lehký, má však úzký rozsah provozních teplot a je citlivý na negativní účinky ultrafialového záření a chemikálií. Polyuretan a uhlík mají oproti plastu řadu výhod, jsou však nepřiměřeně drahé. Zakázková karoserie na auto ze sklolaminátu je nejlepší volbou z hlediska ceny a kvality tohoto materiálu. Široký teplotní rozsah použití, plasticita, lehkost a pevnost umožňují vytvářet auto-tuning mistrovská díla ze sklolaminátu - sklolaminátu impregnovaného pryskyřicí.

Výroba custom body kit tuningu je pracný proces skládající se z několika fází.

Nejprve se musíte rozhodnout o designu budoucího bodykitu. Může být buď univerzální, vhodný pro podobný model auta, nebo vyrobený individuálně podle vašich výkresů a náčrtů. Poté se z pěnového plastu, plastelíny nebo polyuretanu vylisuje model tuningového bodykitu pro auto. V této fázi je možné provést změny a vyjádřit přání zákazníka ohledně vzhledu bodykitu.

Později přicházejí na řadu 3D technologie. Pomocí 3D skeneru jsou zaznamenány souřadnice všech bodů vozu, což je nutné pro co nejpřesnější osazení dílů. Prostřednictvím 3D skenování jsou také určeny upevňovací prvky budoucí sady karoserie pro vůz. Makety dílů v životní velikosti jsou modelovány pomocí speciálních inženýrských programů. Následně se porovná 3D model vozu a počítačový model bodykitu a následně se navrhne matice.

Výroba samotné matrice je složitý a pracný proces. Operátor sestaví na počítači model, který musí být reprodukován s naprostou přesností. Na moderních strojích s numerickým řízením probíhá 3D frézování s několika frézami v různých rovinách podle souřadnic zadaných operátorem. 3D frézování na CNC stroji umožňuje přesně a v dostatečném množství vyrábět díly se složitou geometrií.

Pomocí této matrice se pak ze skleněných vláken vyrábějí tuningové díly sady body kit pro auto. Následně se aplikuje separační prostředek na bázi vosku, který povrch vyleští a usnadní budoucí vyjmutí dílu z matrice. Vnitřek matrice je potažen speciálním ochranným a dekorativním gelcoat složením, které vyhlazuje reliéf a zabraňuje „bublání“ povrchu dílu.

Proces výroby dílu ze sklolaminátu spočívá ve střídavém nanášení výztužného materiálu ze sklolaminátu a speciálních pryskyřic na matrici. Vrstvy by měly být položeny a zhutněny v intervalech nezbytných pro vytvrzení pryskyřice.

Jakmile se díl vrátí do původního tvaru, opatrně se vyjme z matrice. Přichází závěrečná fáze. Díl je pečlivě zatmelený, nakonec broušený a lakovaný.

To je jen jeden ze způsobů, jak vyrobit bodykit pro auto. Metodu nástřiku, kontaktního lisování, lisování, infuze lze využít i při výrobě tuningu body kit na míru.

Kvalitní tuning vozu mu dodává určitý charakter a styl. Jedinečný aerodynamický bodykit pro váš vůz vyrobený na míru vás odliší od milionů řidičů identických skladových vozů v tak obrovské metropoli, jako je Moskva, a přitáhne obdivné pohledy kolemjdoucích i sousedů po proudu.

Všechny charakteristiky tohoto typu tuningu automobilů se objevují až při vysokých rychlostech. Instalace součásti, jako je sada aerodynamických karoserií automobilu, neodborníkem může vést ke katastrofálním výsledkům. Například špatně našroubovaný spoiler při závodě na dálnici může způsobit nejen lítost nad „vyhozením“ peněz. Naši specialisté vám proto originální zakázkovou či univerzální bodykit nejen vyrobí, ale také namontují.

Sada karoserie na míru, ceny od:

| Akustické pódium u dveří | 15.000 |

| Nárazník | 50.000 |

| Kapuce | 50.000 |

| Box pro subwoofer a stealth | 10.000 |

| Celé tělo | 600.000 |

| Kryt na světlomety (řasy) | 4.000 |

| Kryty nárazníků | 30.000 |

| Obložení kapoty | 10.000 |

| Prahové hodnoty | 25.000 |

| Rozšíření podběhů kol | 35.000 |

| Mřížka chladiče | 20.000 |

| Rušič vztlaku | 20.000 |

| Twitter (tweeter) | 4.000 |

| Falešná střecha | 400.000 |

Jakýkoli bodykit, dokonce i ten v malém měřítku, dělá auto vyčnívat z jeho výrobní řady bratří. A co říci o výrobě bodykitů na míru Auto s exkluzivním bodykitem se může zapsat do historie a překvapit nejednu generaci příznivců tuningu. Pojďme zjistit, kdo a jak vyrábí body kity na míru.

Jakýkoli bodykit, dokonce i ten v malém měřítku, dělá auto vyčnívat z jeho výrobní řady bratří. A co říci o výrobě bodykitů na míru Auto s exkluzivním bodykitem se může zapsat do historie a překvapit nejednu generaci příznivců tuningu. Pojďme zjistit, kdo a jak vyrábí body kity na míru.

Ceny za body kit Hotové díly najdete na automobilovém trhu, v oddělení doplňkového vybavení prodejce automobilů, na specializovaném webu na internetu nebo od známého tuningového piráta. Rovněž spočítají náklady na montáž, nátěr a instalaci. Výhodou hotového bodykitu je jeho relativně nízká cena a předvídatelné výsledky. Nevýhodou levného bodykitu je nízká kvalita výroby a montáže (výrobce šetří na kvalitě a množství materiálů a montér šetří čas montáže). A pouze majitelé drahých vozů (Porshe, Bently, Ferrari atd.) se mohou spolehnout na pozornou pozornost - pečlivou výrobu a pečlivou montáž dílů. Náklady na tyto služby se však blíží nákladům na výrobu podle individuálního projektu.

Od mistra podle schopností.

Nestává se často, aby se umělec stal designérem, a ještě méně často se designér stává designérem layoutu. A k dobrému tuningu potřebujete kromě konstruktéra a modeláře formovače, sklolaminátového technologa a mechanika. Je jasné, že v této situaci není dostatek dobrých všeobecných specialistů pro všechny.

Každý exkluzivní body kit začíná diskusí o uměleckých a technických specifikacích. Pokud je váš designér dobrý umělec, pak za týden nebo dva připraví návrh designu dvou nebo tří možností v krásných kresbách. Čím krásnější je návrhář zaplacen, tím krásnější kreslí - vždyť zákazník předpokládá, že provedení bude stejně krásné jako kresba...

Poté se návrhář rozvržení pustí do práce. Nejlepší varianta je, když si designér vyřezává body kit z plastelíny, jinak kolem modelu budou stát dva lidé - designér a modelář a dva lidé potřebují zaplatit mzdu. Při sochařství musí modelář (nebo konstruktér) uplatnit své znalosti sklolaminátové technologie, případně si ke konzultaci přizvat technologa. Je dobré, když je technolog a tvůrce jedna osoba, jinak se tým rozroste na kvarteto.

Mechanik může pomoci nainstalovat lisované díly karoserie na místo, ačkoli výroba kovových spojovacích prvků a zesilovačů by pro dobrého modeláře neměla být problémem. Zpravidla si modelář sám upraví mezery a vyrovná povrch dílů karoserie, pokud se této práce neujme přípravář z lakovny. Není to všechno trochu zmatené? Co když žádný odkaz neexistuje? Proto jsou vysoce ceněni univerzální specialisté, kteří jsou schopni udělat vše „od nuly“, tedy od kreslení až po vývoj (zkušební barvení v jedné barvě) instalované karoserie. A to nejen samostatně, ale také rychle a bez ztráty kvality.

Test rychlosti definuji jako čas, který trvá výroba předního nárazníku. Dobrému řemeslníkovi může práce trvat od tří týdnů do měsíce. Zadní nárazník je obvykle tvarově uhlazenější (ale větší) – o pár dní rychlejší. Dva dveřní prahy lze dokončit za tři týdny. Obloukové nástavce, v závislosti na jejich provedení (například složitá uzavřená sekce), mohou být přepravovány až měsíc.

Abych takhle žil... a pracoval.

Přemýšleli jste někdy nad tím, proč je tak těžké najít někoho, kdo uskuteční vaše velkolepé plány na dobytí tuningového pódiu? Mám podezření, že to souvisí se specifiky práce. Dobrý mistr musí mít schopnosti sochaře a rozumět zákonitostem tvarování složitých technických objektů. Obojí vyžaduje hodně tréninku, nemluvě o uměleckých schopnostech a vkusu. Znásobte tyto estetické cíle nehygienickými podmínkami pro jejich realizaci. Dokážete si představit, že by se tento doktor Jekyll a pan Hyde spojili do jednoho? Nyní zjistěte, za kolik peněz byste souhlasili, že to uděláte. Platy jsou malé, a proto je například v Moskvě takových „potvor“ tuningu jen pár.

Každý zákazník dle svých potřeb.

Ale předpokládejme, že nás tyto lidi v maskách a ochranných kombinézách nezajímají. Na rozdělování příjmů z prodeje vašeho tuningu se podílí i manažer, který vás potká na recepci. Ale co zisk podniku a náklady na nájem a materiál? A co daně? Dobře, nebudu mluvit o smutných věcech.

Cenu díla (zejména pokud se handrkujete s přímým dodavatelem projektu) může výrazně ovlivnit tvarová složitost samotného výrobku. Například čím větší je nárazník a čím více zalomení a malých částí má, tím delší a obtížnější bude jeho výroba. Zkušený konstruktér může pomoci snížit cenu díla, pokud nabídne efektní a přitom poměrně jednoduchý bodykit. Luxus neomezené představivosti si můžete dovolit pouze tehdy, máte-li značné finanční prostředky a čas. Hluboké ladění „na kruhu“ s výměnou nárazníků, kapoty, víka kufru, blatníků a čalounění dveří dokáže zaměstnat tým modelářů na více než rok.

Spočítejte si to sami.

Každý pracovník přibližně ví, kolik měsíčně dostávají specialisté v jeho regionu. Tuningový mistr podle své kvalifikace vydělává stejně jako pracovníci v jiných oborech činnosti. Průměrná doba výroby dílu ukazuje, kolik za něj dostane pracovník v tuningové firmě (vzhledem k jeho průměrné měsíční mzdě za obchod).

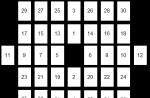

Přibližné výrobní časy pro tuningové díly dle individuálního projektu(bez malování):

—————————————————jednoduchý komplex

1. Nárazník přední, zadní 3 4 týdny

2. Sukně nárazníku (spoiler) 2 3 týdny

4. Dveřní prahy 2 3 týdny

5. Prodloužení oblouku 2 4 týdny

6. Křídlo 2 4 týdny

7. Kapota 3 4 týdny

8. Křídlo 2 3 týdny

9. Řasy 2 ks. 2 dny 1 týden

10. Výměna světlometů (nová pouzdra) 1 2 týdny

Pokud se mzda zaměstnance vynásobí třemi, získáte cenu dílu pro zákazníka v tuningové dílně. U soukromého tuningového specialisty může být cena dílu pro zákazníka o třetinu nižší než u specializované firmy.

Články o ladění vlastníma rukama.

Při kopírování článku uveďte odkaz na můj blog.

* při použití náhradních dílů a spotřebního materiálu zákazníka a provádění jednotlivých prací o objemu menším než jedna normohodina platí pravidlo „minimální zakázky na dílo“.

Ceny ostatních druhů prací jsou kalkulovány dle norem doporučených katalogem "MITCHELL".

Ceny jsou uvedeny v rublech.

Pozornost!

Vozy vyrobené do roku 1997 včetně jsou servisovány pouze po předem dohodnuté platbě předem.

Diagnostické a zámečnické práce na vozech vyrobených do roku 1997 včetně jsou hrazeny za skutečně strávený čas.

Záruční povinnosti "Vita-Motors"

"Vita-Motors" si váží svých zákazníků, a proto nese 100% odpovědnost za veškerou vykonanou práci a náhradní díly zakoupené a nainstalované v našem servisu. Když nás budete kontaktovat ohledně reklamace záruky, musíte poskytnout kopii objednávky práce. Pokud v blízké budoucnosti nebude možné přijet opravit závadu a v době návštěvy může vypršet záruční doba, stačí nás okamžitě informovat o problému, když je zjištěna porucha, abychom zaznamenali okamžik kontaktu a samozřejmě v závislosti na poruše se snažte auto neprovozovat, abyste nezhoršili následky. Například po zaparkování přes noc byl pod autem zjištěn únik oleje a klient odlétá na služební cestu nebo dovolenou atp.

Pozornost! "Vita-Motors" neproplácí práce provedené v jiných službách, i když k záručnímu případu došlo daleko - je pro nás lepší zaplatit evakuaci vadného vozu, ale buďte si jisti, že je to naše chyba. Prosím, abyste k této problematice přistupovali s pochopením, bohužel případy podvodů ze strany nepoctivých klientů jsou stále častější.

Vyměnil jsi mi to a to, všechno bylo rozbité, bylo to k tobě moc daleko a já to tam opravil, žádám tě o vrácení peněz a/nebo zaplacení opravy.

Bohužel, jak řekl známý Muller: Nikomu nemůžete věřit...můžete mi věřit (c)

To se samozřejmě netýká našich starých klientů nebo za předpokladu, že služba, která závadu odstranila, je nám již delší dobu dobře známá. Hlavní věc, kterou je třeba mít na paměti, je, že všechny problémy lze vyřešit. Hodně štěstí na silnicích!

Zašlete ceník e-mailem

Služby

od 8000 rublů

Společnost Asters Vita-Motors navrhne, vyrobí a nainstaluje jakékoli příslušenství pro vaše SUV:

- Elektrické nárazníky (včetně pod navijákem)

- Výkonové prahy libovolného provedení a montáže

- Držáky na rezervní kolo (včetně s pohyblivou konstrukcí, uzamykatelné)

- Expediční regály pro jakýkoli náklad vč. s montáží na nosný rám vozidla.

- Elektrické oblouky, držáky světlometů, LED paprsky atd.

- „Kanguryatniki“, nebo, jak jim mnozí rádi říkají, „řezači oslů“ (klokany nemáme, ale oslů je spousta).

- Ochrana nárazníků a prahů.

A mnohem, mnohem více, jak podle vašich náčrtů, tak podle hotového katalogu prací, v závislosti na vašem přání a rozsahu. Je možné vyrobit repliky power nárazníků a dalšího příslušenství

slavných značek jako ARB nebo Jaos.

Doba výroby v průměru trvá asi deset dní. Lakování hotových dílů - volitelné:

- Prášková barva

- Odolný U-pol povlak Raptor

- Odolný prémiový povlak Line-X.

- Automobilový smalt. Jakékoliv barvy dle vašeho uvážení.

Náklady na výrobu power body kit:

- Prahové hodnoty výkonu (bez instalace)- od 18 000 rublů.

- Elektrický nárazník (bez instalace a plošiny pro naviják)- od 30 000 rublů.

- Elektrický nárazník (bez instalace s plošinou pro naviják)- od 40 000 rublů.

- Expediční stojan (bez instalace)- od 12 000 rublů.

- Držák pro rezervní kolo (nehybný, bez montáže)- od 8 000 rublů.

- Nosič rezervního kola (otočný/výklopný, bez instalace)- od 14 000 rublů.

Prezentované fotografie ukazují proces výroby elektrického nárazníku ze 4mm ocelového plechu se skrytou platformou pro naviják Warn, s LED paprskem Cree, mlhovými světly a elektrickými trubkovými prahy na Jeep Wrangler JK a také prahy elektrického ovládání s platformami na Dodge Ram.

Na veškeré zařízení vyrobené řemeslníky Vita-Motors, včetně lakování, je poskytována plná záruka a doživotní záruka na instalaci zařízení!

Instalace sad silových nástaveb vyráběných Vita-Motors se provádí s ohledem na design konkrétního vozu, díky tomu se při používání zařízení nebudete starat o výkonový rám vozu - zatížení prvků je vypočítané individuálně.

Výroba power body kit pro Jeep Wrangler JK

Tisk

Tisk