Поле допуска | Условия работы и область применения |

|

Вращается вал Посадки внутренних колец подшипников на вал (циркуляционное нагружеиие) |

||

Особо тяжелые и тяжелые ударные нагрузки. Применяется в основном для роликоподшипников в тяжелом машиностроении |

||

m 6 | Тяжелые нагрузки; работа с толчками и ударами. Применяется в основном для роликоподшипников и крупных шариковых подшипников |

|

k6 , k 5 | Средние нагрузки, тяжелые нагрузки в условиях необходимости частого перемонтажа. Для подшипников всех типов; основная посадка в машиностроении |

|

Легкие нагрузки и высокие частоты вращения, требования легкого перемонтажа и регулировки.Для подшипников всех типов |

||

Посадки наружных колец подшипников в корпус (местное нагружение) |

||

K 7 | Тяжелые нагрузки. Для роликоподшипников |

|

JS7, JS6 | Тяжелые и нормальные нагрузки. Большие частоты вращения. Для роликоподшипников |

|

Н7, H 6 | Нормальные и легкие нагрузки, в частности при необходимости осевых перемещений для регулирования радиально-упорных подшипников. Основная посадка в машиностроении |

|

H9 , H8 | Нормальные и легкие нагрузки. Малые частоты вращения (до 4 1/с). В основном для разъемных корпусов |

|

Вращается корпус Посадки внутренних колец подшипников на вал (местное нагружение) |

||

js6 | Тяжелые нагрузки. В основном для роликоподшипников в тяжелом машиностроении |

|

Тяжелые и нормальные нагрузки. Основная посадка в маши-ностроении |

||

Нормальные и легкие нагрузки. Для подшипников всех типов при невысоких требованиях к точности |

||

Легкие нагрузки. Для подшипников всех типов |

||

Посадки наружных колец подшипников в корпус (циркуляционное нагружение) |

||

Тяжелые и нормальные нагрузки. Работа с толчками и ударами. В основном для роликоподшипников в тяжелом машиностроении |

||

Тяжелые нагрузки в условиях необходимости облегченного перемонтажа. В основном для роликоподшипников |

||

Нормальные и легкие нагрузки, необходимость облегченного перемонтажа. Для подшипников всех типов при повышенных требованиях к точности |

||

Большие частоты вращения. Необходимо дополнительное крепление от проворота. Для подшипников всех типов |

||

При циркуляционном нагружении колец подшипников посадки выбирают по интенсивности радиальной нагрузки p на посадочную поверхность. Допускаемые значения р, подсчитанные по средним значениям посадочных натягов, приведены в табл. 9.3 и 9.4 учебн. Якушева А.И. Далее методика выбора посадки подшипников см. там же.

Допускаемые интенсивности нагрузок на посадочные поверхности вала

Диаметр, мм | Допустимое значение P ,кН м |

|||

Для посадок отверстия внутреннего кольца под-шипника Св.18 до 80 | js5, js6 до 300 | m5, m6 1400-1600 | n5, n6 1600-3000 |

|

Для посадок наружной поверхности наружного кольца подшипника Св. 50 до 180 | K6 , К7 до 800 | М6, M7 800-1000 | N6, N7 1000-1300 | Р7 1300-2500 |

Интенсивность нагрузки подсчитывается по формуле

где F r – радиальная нагрузка на опору; К 1 , К 2 , К 3 – коэффициенты;

b – рабочая ширина посадочного места (b=B-2r, где В – ширина подшипника; r – координата монтажной фаски внутреннего или наружного кольца подшипника).

Динамический коэффициент посадки К 1 зависит от характера нагрузки; при перегрузке до 150%, умеренных толчках и вибрации К 1 =1; при перегрузке до 300%, сильных ударах и вибрации К 1 =1,8.

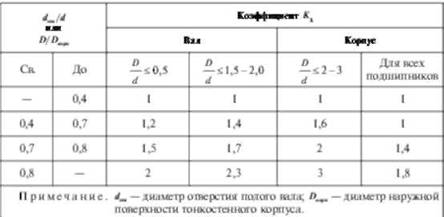

Коэффициент К 2 учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе. При сплошном вале К 2 =1.

Значения коэффициента К 2

d ОТВ /d или D/D КОРП | Коэффициент К 2 |

||||

|

|

| подшипников |

||

Примечание: d ОТВ – диаметр отверстия полого вала; D КОРП - диаметр наружной поверхности тонкостенного корпуса.

Коэффициент К 3 для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом принимает значение К 3 =1.

Проверка на неразрушаемость колец подшипника осуществляется из того условия, что наибольший натяг посадки не должен превышать допускаемого (N max ≤N ДОП) во избежание разрыва колец подшипника.

,

,

где [σ] – допускаемое напряжение при растяжении (для подшипниковой стали [σ]=400 МПа).

3.2.2. Резьбовые соединения.

По эксплуатационному назначению различают:

1-резьбы общего назначения;

2-специальные.

К первой группе относятся резьбы:

а) крепёжные (метрическая, дюймовая), применяемые для разъёмного соединения деталей машин, их назначение – обеспечение прочности соединения и сохранение плотности (нераскрытия) стыка в процессе длительной эксплуатации;

б) кинематические (трапецеидальные и прямоугольные), применяемые для ходовых винтов, винтов суппортов станков и столов измерительных приборов и т. п., основное их назначение – обеспечение точного перемещения при наименьшем трении, а также для преобразования вращательного движения в прямолинейное;

в) трубные и арматурные, основное их назначение - обеспечение герметичности соединений.

Общими для всех резьб являются требования долговечности и свинчиваемости без подгонки независимо изготовленных резьбовых деталей при сохранении эксплуатационных качеств соединений.

Основные параметры крепёжных резьб. См. рис.12.1, стр.276 .

Рис.12.1, стр.276 . Номинальный профиль цилиндрической метрической

Профиль и предельные контуры резьбового соединения с метрической резьбой при посадке Н/h . Основные параметры

D(d) - наружный диаметр;

D(d) - средний диаметр;

D(d) - внутренний диаметр резьбы;

Шаг P (для многозаходной Р = P n, где n-число заходов; угол профиля ;

высота исходного треугольника Н; угол наклона сторон профиля и , угол подъёма резьбы (tgψ=P/πd 2), а также длина свинчивания l, рабочая высота профиля H 1 и номинальный радиус закругления впадины внутренней резьбы R. Профиль, номинальные размеры диаметров, а также параметры Р, и H 1 являются общими как для наружной (болта, шпильки, винта и др.), так и внутренней (гайки, гнезда и др.) резьб.

Профиль метрической резьбы для диаметров от 0,25 до 600 мм и размеры его элементов (Н=0,8660254Р;H 1 =(5/8) Н= 0,541265877 Р;

R.= Н/6=0,144337567 Р) регламентированы ГОСТ 9150-81 (СТ СЭВ 180-75)., который предусматривает срезы вершин резьбы равные Н/4 у гайки и Н/8 у болта.

Метрические резьбы подразделяются на резьбы с крупным и мелким шагом. ГОСТ 8724-81 (СТ СЭВ 181-75) устанавливает три ряда диаметров метрической резьбы, в каждом из которых предусмотрены крупный и мелкий шаги. У резьбы с крупным шагом каждому наружному диаметру соответствует шаг, определяемый зависимостью

d (D) = 6 P 1,3

У резьбы с мелкими шагами одному наружному диаметру могут соответствовать разные шаги.

Для приборов точной механики (в том числе приборов времени) стандартизована метрическая резьба для диаметров от 0,25 до 0,9 мм ГОСТ 9000-81 (СТ СЭВ 837-78). Для приборостроительной промышленности стандартизована метрическая резьба с более мелкой градацией диаметров от 3,5 до 400 мм и особо мелкими шагами - ГОСТ 24706-81 (СТ СЭВ 184-75).

Размеры и допуски метрической резьбы для деталей из пластмасс диаметром от1 до 180 мм установлены ГОСТ 11709-81 (СТ СЭВ 1158-78).

Общие принципы обеспечения взаимозаменяемости цилиндрических резьб.

Предельные контуры резьбы. Номинальный контур резьбы (см. рис.) определяет наибольший предельный контур резьбы болта и наименьший – гайки. От номинального контура в направлении, перпендикулярном к оси резьбы, отсчитывают отклонения и располагают вниз поля допусков диаметров резьбы болта, в противоположную сторону-поля допусков диаметров резьб гайки.

При изготовлении резьбовых деталей неизбежны погрешности профиля резьбы и её размеров, возможны неконцентричность диаметральных сечений и другие отклонения, которые могут нарушать свинчиваемость и ухудшать качество соединений.

У всех цилиндрических резьб с прямолинейными боковыми сторонами профиля отклонения шага и угла профиля для обеспечения свинчиваемости могут быть скомпенсированы соответствующим изменением действительного среднего диаметра резьбы.

Отклонение шага состоит из 1) прогрессивных погрешностей шага, пропорциональных числу витков резьбы на длине свинчивания l, 2) периодических, изменяющихся по периодическому закону, и 3) местных, независящих от числа витков резьбы на длине свинчивания. Обычно прогрессивные погрешности шага превышают местные. Они возникают вследствие кинематической погрешности станка и неточности шага его ходового винта, износа по всей длине резьбы этого винта, температурных и силовых деформаций винта станка и обрабатываемых деталей и т. д. Местные погрешности шага являются следствием местного износа резьбы ходового винта, погрешностей шага многопрофильных резьбообразующих инструментов, неоднородности материала заготовки и других причин.

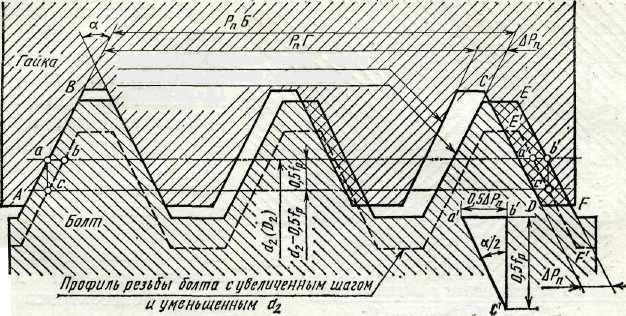

Отклонение шага резьбы P определим из схемы на рис. 12.3 стр. 279

Номинальный профиль резьбы гайки

Профиль резьбы болта с увеличенным шагом (d 2- D 2)

Рис.12.3.Отклонение шага ΔР n и диаметральная его компенсация f P

Величину  или

или  называют диаметральной компенсацией погрешностей шага резьбы и определяют по приведенным формулам в микрометрах: для метрической резьбы ( = 60 o) f p = 1,762P n ; для трубной резьбы ( = 55 0) f p = 1,921P n ; для трапецеидальной и упорной резьб см. . При анализе погрешностей угла профиля резьбы обычно измеряют не угол , а половину /2, которая для метрической резьбы равна 30 o . Измеряя /2 , можно установить не только величину , но и перекос резьбы.

называют диаметральной компенсацией погрешностей шага резьбы и определяют по приведенным формулам в микрометрах: для метрической резьбы ( = 60 o) f p = 1,762P n ; для трубной резьбы ( = 55 0) f p = 1,921P n ; для трапецеидальной и упорной резьб см. . При анализе погрешностей угла профиля резьбы обычно измеряют не угол , а половину /2, которая для метрической резьбы равна 30 o . Измеряя /2 , можно установить не только величину , но и перекос резьбы.

Отклонением половины угла профиля резьбы /2 болта или гайки (для резьб с симметричным профилем) называют разность между действительными и номинальными значениями/2. Погрешность половины угла профиля может быть вызвана погрешностями профиля резьбообразующего инструмента и неточностью его установки, перекосом оси детали и т. п.

Допуски и посадки подшипников качения

Для сокращения номенклатуры подшипники изготавливают с отклонениями размеров наружного и внутреннего диаметров не зависимо от посадки, по которой их будут монтировать. Для всех классов точности подшипников верхнее отклонение присоединительных диаметров принято равным нулю. Таким образом, диаметры наружного и внутреннего колец приняты соответственно за диаметры основного вала и основного отверстия, а следовательно, посадку соединения наружного кольца подшипника с корпусом назначают в системе вала, а посадку соединения внутреннего кольца подшипника с валом – в системе отверстия. Однако поле допуска на диаметр отверстия внутреннего кольца расположено в «минус» от номинального размера, а не в «плюс», как у обычного основного отверстия, т.е. не в «тело» кольца, а вниз от нулевой линии (рис. 49).

Такое расположение поля допуска установлено с целью обеспечения сравнительно небольшого натяга в соединении внутреннего кольца подшипника с валом при использовании имеющихся в ЕСКД полей допусков на валы под переходные посадки, с учетом, что в большинстве подшипниковых соединений вращается вал, а корпус с наружным кольцом неподвижны.

Посадка подшипника в корпус в этих же условиях, как будет показано в дальнейшем, должна быть с небольшим зазором, поэтому поле допуска на диаметр наружного кольца располагается в «тело» детали или в «минус», как принято в общем машиностроении для основного вала.

Вследствие овальности конусообразности и других отклонений формы при измерении могут быть получены различные значения диаметра колец подшипников в разных сечениях. В связи с этим стандартом установлены предельные отклонения номинальных , и средних , диаметров колец. Средние диаметры и определяют расчетом как среднее арифметическое наибольшего и наименьшего диаметров, измеренных в двух крайних сечениях кольца.

К шероховатости посадочных и торцовых поверхностей колец подшипников, а также валов и корпусов предъявляют повышенные требования. Например, у колец подшипников класса точности 4 и 2 диаметром до 250 мм параметр шероховатости должен быть в пределах 0,63…0,32 мкм. Особое значение имеет шероховатость поверхности дорожек и тел качения. Уменьшение параметра шероховатости поверхности от 32…0,16 мкм до 0,16…0,08 мкм повышает ресурс подшипника более чем в два раза, а дальнейшее уменьшение параметра шероховатости до 0,08…0,04 мкм – еще на 40 %.

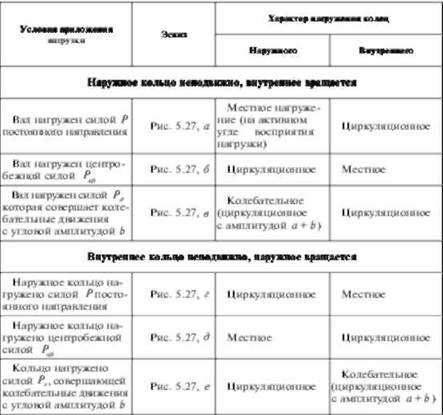

Выбор посадок колец подшипников на вал и в корпус осуществляется согласно ГОСТ 3325-85, исходя из условий работы сборочной единицы, в которую входят подшипники. При этом учитываются: схема работы сборочной единицы (вращается вал с внутренним кольцом или корпус с наружным кольцом); вид нагружения колец и режим работы подшипника.

Практически чаще всего сборочные единицы, содержащие подшипники, работают по схеме, когда вращается внутренне кольцо с валом, а наружное кольцо и корпус неподвижны (рис. 50). В этом случае необходимо обеспечить неподвижность соединения внутреннего кольца подшипника с валом. Это достигается за счет использования полей допусков валов под переходные посадки (основные отклонения , , , ), что, благодаря специфическому расположению поля допуска внутреннего кольца (вниз от нулевой линии), позволяет получить в соединении небольшой, чаще всего гарантированный натяг. Исключение представляет случай, когда предельные отклонения вала расположены симметрично относительно нулевой линии. Однако в этом случае вероятность получения натяга в соединении достаточно велика (96…98 %).

Рис. 50. Схемы полей допусков посадок колец подшипников на вал и в корпус

при вращении вала с внутренним кольцом подшипника

Применять для рассматриваемого соединения валы с полями допусков под неподвижные посадки недопустимо, так как получаемые при этом натяги сильно осложняют условия монтажа и демонтажа подшипников, а в процессе их эксплуатации возможны поломки в связи со значительными внутренними напряжениями в кольцах и шариках и заклинивание тел качения.

Поля допусков валов, как видно из рис. 50, выбирают по системе основного отверстия:

Для подшипников класса точности 0 и 6 − , , , ;

Для подшипников класса точности 5 и 4 − , , , ;

Для подшипников класса точности 2 − , , , .

Если вращается наружное кольцо с корпусом, а внутреннее кольцо и вал неподвижны, то в этом случае необходимо обеспечить неподвижность соединения наружного кольца с корпусом. Соединение внутреннего кольца с валом в рассматриваемом случае должно быть свободным. Поля допусков для отверстий корпусов и поля допусков на валы приведены в справочной литературе по нормированию точности подшипников.

Выбор посадок колец подшипников определяется также видом нагружения и режимом работы.

В случае если сборочная единица работает по схеме, вращается вал с внутренним кольцом, а корпус с наружным кольцом неподвижны, возможны две типовые схемы нагружения подшипника.

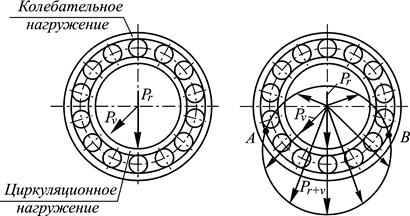

Первая типовая схема (рис. 51, а ). Радиальная нагрузка постоянна по величине и направлению. В этом случае внутреннее кольцо подшипника испытывает циркуляционное нагружение , а наружное кольцо – местное нагружение.

При местном нагружении (рис. 51, б ) кольцо подшипника воспринимает радиальную нагрузку , постоянную по направлению, лишь ограниченным участком беговой дорожки и передает ее ограниченному участку корпуса. Поэтому сопряжение наружного кольца подшипника с корпусом должно быть осуществлено по посадке с небольшим средневероятным зазором. За счет наличия зазора данное кольцо в процессе работы под действием отдельных толчков, сотрясений и других факторов будет периодически проворачиваться в корпусе, вследствие чего износ беговой дорожки станет более равномерным и долговечность подшипника существенно возрастет.

Циркуляционное нагружение создается на кольце при постоянно направленной радиальной нагрузке, когда место нагружения последовательно перемещается по окружности кольца со скоростью его вращения (рис. 51, в ). Посадка вращающегося циркуляционно нагруженного кольца должна обеспечивать гарантированный натяг, который исключает возможность относительного смещения или проскальзывания кольца и вала. Наличие вышеуказанных процессов приведет к развальцовке сопрягаемых поверхностей, потере точности, перегреву и быстрому выходу сборочной единицы из строя.

а б в

Рис. 51. Первая типовая схема нагружения подшипника и виды нагружения колей:

а – типовая схема нагружения; б – местное нагружение наружного кольца; в – циркуляционное нагружение внутреннего кольца

Рис. 52. Вторая типовая схема нагружения подшипника и виды нагружения колей:

а – типовая схема нагружения; б – колебательное нагружение наружного кольца

Вторая типовая схема (рис. 52, , схема которого, аналогичная схеме, представленной на рис. 52, в.

Режим работы подшипника принимается в зависимости от его расчетной долговечности. При расчетной долговечности более 10000 часов режим считается легким, при 5000…10000 часов − нормальным и при 2500…5000 часов − тяжелым. При ударных и вибрационных нагрузках, которые испытывают, например, трамвайные и железнодорожные буксы, валы дробильных машин и т.п., режим считается тяжелым независимо от расчетной долговечности.

Выбор посадок подшипников качения на валы и в корпуса

Надежность работы подшипниковых узлов в значительной степени зависит от правильного выбора посадок колец подшипников на вал и в корпус.

При выборе посадки учитываются: тип подшипника; частота вращения; нагрузка на подшипник (постоянная или переменная по значению и направлению, спокойная или ударная); жесткость вала и корпуса; характер температурных деформаций системы (увеличение или уменьшение натягов при рабочих температурах); способ крепления подшипника (с затяжкой или без затяжки); удобство монтажа и демонтажа.

Различают три основных вида нагружения колец: кольцо вращается относительно радиальной нагрузки, подвергаясь так называемому циркуляционному нагружению; кольцо неподвижно относительно радиальной нагрузки и подвергается местному нагружению; кольцо нагружено равнодействующей радиальной нагрузкой, которая не совершает полного оборота, а колеблется на определенном участке кольца, подвергая его колебательному нагружению.

На рис. 5.27 приведены основные виды нагружения колец подшипников, а в табл. 5.12 - характеристика нагружений .

Рис. 5.27.

Посадку выбирают гак, чтобы вращающееся кольцо подшипника было смонтировано с натягом, исключающим возможность его проскальзывания по посадочной поверхности в процессе работы под нагрузкой; другое кольцо при этом должно монтироваться с зазором. В этой связи:

1) при вращающемся вале необходимо иметь неподвижное соединение внутреннего кольца с валом; наружное кольцо соединять с корпусом с небольшим зазором;

2) при неподвижном вале внутреннее кольцо должно иметь посадку на валу с необходимым зазором, а наружное кольцо - неподвижную в корпусе.

В подшипниках качения различают исходный, монтажный и рабочий зазор. Исходный зазор подшипник имеет в свободном состоянии. Согласно ГОСТ 24810-81 по типам подшипников установлены условные обозначения групп зазоров (обозначают арабскими цифрами)

а одну из них словом "нормальная"). Группы различаются размерами радиального и осевого зазоров. Монтажный зазор получается в подшипнике после его сборки в изделии. Вследствие посадки одного кольца с гарантированным натягом монтажный зазор всегда меньше исходного. Наиболее важным в подшипнике является рабочий зазор - зазор между телами качения и дорожками качения при установившемся рабочем режиме и температуре. При значительном рабочем зазоре возникает большое радиальное биение, а нагрузка воспринимается меньшим числом шариков; при рабочем зазоре, близком к нулю, нагрузка распределяется на наибольшее число шариков, поэтому подшипник в данном случае обладает большей долговечностью.

Монтаж подшипника с натягом производят преимущественно по тому кольцу, которое испытывает циркуляционное нагружение.

При циркуляционном нагружений колец подшипников посадки выбирают по интенсивности радиальной нагрузки Рн на посадочную поверхность. Допускаемые значения Рн, подсчитанные по средним значениям посадочных натягов, приведены в табл. 5.14.

Интенсивность нагрузки подсчитывают по формуле

![]()

где Рг - радиальная нагрузка на опору; АГ" К2, Кг - коэффициенты; Ь - рабочая ширина посадочного места (А = В - 2г, где В - ширина подшипника; г - координата монтажной фаски внутреннего или наружного кольца подшипника).

Динамический коэффициент посадки К{ зависит от характера нагрузки: при перегрузке до 150 %, умеренных толчках и вибрации К{ = 1; при перегрузке до 300 %, сильных ударах и вибрации АГ, = 1,8. Коэффициент К2 (табл. 5.15) учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе; при сплошном вале К2 = 1. Коэффициент Кг учитывает неравномерность распределения радиальной нагрузки Fr между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки Ftl на опору.

Значения Кг (табл. 5.16) зависят от величины (Т;,//7,)^/^/?- угол контакта тел качения с дорожкой качения наружного кольца, зависящий от конструкции подшипника). Для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом Кг = I.

С увеличением радиальной нагрузки возрастает ее интенсивность />я(5.71), а следовательно, повышается натяг в посадках.

В посадках подшипников классов 0 и 6 применяют поля допусков 7-го квалитета для отверстий корпусов и 6-го квалитета - для валов. Посадки подшипников классов 5 и 4 осуществляют точнее, чем классов 0 и 6, на один квалитет.

Выбрать посадку циркуляционно-нагруженного внутреннего кольца радиального однорядного подшипника 0-308 (класс точности 0; ё ~ 40 мм; О - 23 - 2-2,5 - 18 мм) на вращающийся полый вал <іх ~ 20 мм. Радиальная реакция опоры Ря - 4119 Н. Нагрузка ударная, перегрузка 300%, осевой нагрузки на опору нет.

Решение. 1. Находим коэффициенты: А", = 1,8; = 1,6 (так как --- = 0,5; - = 2,25); К5 = 1 (так как Р0 = 0).

2. Находим интенсивность нагрузки по формуле (5.71):

В табл. 5.14 заданным условиям для вала соответствует поле допуска кв (так как класс точности подшипника 0), образующее с полем допуска кольца посадку с натягом (А/га|п = 2 мкм, А/га4, ~~ 30 мкм). Отклонение диаметра ё подшипника принимаем по ГОСТ 520-89 (верхнее 0, нижнее - 12 мкм), а отклонение вала - по ГОСТ 25347-82 соответственно (ез- +18 мкм, е ~ +2 мкм).

Посадку можно определить также по минимальному натягу между циркуляционно-нагруженным кольцом и поверхностью сопрягаемой с ним детали. Приближенно минимальный натяг

![]()

где радиальная нагрузка; N - коэффициент (для подшипников легкой серии равен 2,8, средней - 2,3 и тяжелой - 2).

По найденному значению Л^п выбирают ближайшую посадку.

Наибольший натяг посадки не должен превышать допускаемого (Л^ < Л^оп) во избежание разрыва колец подшипника:

![]()

где [ст] - допускаемое напряжение при растяжении (для подшипниковой стали [ст] = 400 МПа).

Правильный выбор посадки колец подшипников на вал и в корпус является важным условием нормальной работы подшипников.

Установлено, что незначительное ослабление посадки или появление зазора между внутренним кольцом и валом снижает долговечность подшипника.

Характер сопряжения подшипника с валом и корпусом зависит от величины и направления нагрузки, динамики работы механизма и многих других факторов.

ГОСТ 3325-85 (СТ СЭВ 773-77) устанавливает поля допусков и технические требования к посадочным поверхностям валов и корпусов механизмов под подшипники качения, отвечающие следующим условиям:

1) валы должны быть сплошными или полыми толстостенными;

2) материал валов - сталь;

3) материал корпусов - сталь или чугун;

4) подшипники при работе не должны нагреваться до температуры более 100° С.

Поля допусков обеспечивают по внутреннему и наружному диаметрам подшипника посадки с зазором, переходные посадки и с натягом. Условия работы внутренних и наружных колес в основном зависят от того, вращается или не вращается данное кольцо относительно действующей радиальной нагрузки. В соответствии с этим различают три основных вида нагружения колец: местное, циркуляционное и колебательное.

1. Местным нагружением кольца называют такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка постоянно воспринимается одним и тем же ограниченным участком дорожки качения этого кольца и передается соответствующему участку посадочной поверхности вала или корпуса.

2.Циркуляционным нагружением кольца называют такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка воспринимается и передается телами качения в процессе вращения дорожки качения последовательно всей посадочной поверхности вала или корпуса.

3. Колебательным нагружением кольца называют такой вид нагружения, при котором неподвижное кольцо подшипника подвергается одновременному воздействию радиальных нагрузок, постоянной по направлению и вращающейся. Их равнодействующая совершает периодическое колебательное движение.

В зависимости от вида нагружения подшипников рекомендуются поля допусков на валы и корпуса, приведенные в табл. 29.

В ГОСТ 3325—85 в приложении приведены рекомендуемые поля допусков для установки подшипников качения на вал и в отверстие корпуса в зависимости от конструктивной разновидности подшипников, диапазона диаметра отверстия подшипников и класса точности, вида нагружения, режима работы и конструкции машины или механизма.

В редукторах широко применяется посадка Н7/k6.

Таблица 29

Поля допусков для посадочных поверхностей валов и корпусов

Примечание. Для упорных подшипников при посадке на вал поле допуска j s = 6.

Местное нагружение кольца - нагружение, при котором работающая на

подшипник результирующая радиальная нагрузка всегда воспринимается одним и тем же ограниченным участком дорожки качения этого кольца (в границах зоны нагружения) и передается соответствующему участку посадочной поверхности вала

или туловища.

Кольцо может быть неподвижно относительно действующей на

него нагрузки или кольцо и нагрузка принимают участие в общем вращении.

На

рис.

34 изображены события местного нагружения колец (а - внешнего, б - духовного) с соответствующими эпюрами нормальных напряжений на

посадочных поверхностях.

Стандартное сопряжение подшипника

с ответными деталями образуется подобно сочетанию полей допусков присоединительных размеров подшипниковых колец со стандартными полями допусков валов

и отверстий.

В связи с этим есть возможность достижения повышенной точности посадки

за счет перераспределения точности сопрягаемых деталей, в подробности, ужесточения допусков на

присоединительные размеры колец подшипников

.

Подобным типом, появляется надобность формирования особых стандартов на посадки подшипников

качения, которые фактически регламентируют поля допусков размеров деталей, сопрягаемых с подшипниками

, а также другие требования к точности их геометрических параметров.

Посадки

группы H / d (H 8/ d 9, H 9/ d 9 ě°˝€ ” предпочтительная и подобные им посадки

, образованные из полей допусков квалитетов 7, 10 и 11) применяют сравнительно не часто.

Например, посадка

H 7/ d 8 используется при высокой частоте вращения и относительно небольшом давлении в больших подшипниках

, а также в сопряжении « поршень - цилиндр » в компрессорах, а посадка

H 9/ d 9 - при низкой точности механизмов.

Настоящее порно решение этой трудности: 1.

Взять керн.

Место посадки подшипника

сильно часто накернить, от частоты кернения зависит как подолгу этот геморой проходит.

Таким типом мой папа часто сажал подшибники на

колено собственного юпитера.

ЗЫ уже ни что не поможет, если у тебя люфт м/у внутренней обоймы подшипника и вала

.

Был бы ты поближе я б тебе вал

б/у задарил shvbsk

Некоторые подшипники

без уплотнений устанавливают на вал

со смазкой, выпитой при их изготовлении.

Перед установкой такие подшипники

не подлежат расконсервации.

Подшипники

без уплотнений и смазки перед установкой на вал

подлежат расконсервации и промывке.

Перед сборкой их распаковывают и тщательно промывают в 6% - ном растворе масла с бензином или в горячем антикоррозионном водном растворе, а потом осуществляют визуальный контроль.

При этом убеждаются в отсутствии коррозии, прижогов, трещинок и прочих механических повреждений.

Проверяют маркировку, легкость вращения, шумность и при надобности размеры, лучевое и осевое биение, радиальный зазор, начальную осевую игру.

Способы контроля и технические требования приведены в ГОСТ 520 - 71.

Посадки

неподвижных относительно нагрузки колец, назначают свободнее, допускающими наличие небольшого зазора, так как обкатывание кольцами сопряженных деталей в этом случае не происходит.

Нерегулярное проворачивание не крутящегося кольца порядка одного витка в сутки полезно, так как при этом изменяется положение его зоны нагружения, что содействует повышению долговечности подшипника

.

Кроме того, сопряжение облегчает осевые перемещения колец при монтаже, при регулировании зазоров в подшипниках

и при температурных деформациях.

Эта запись обозначает, что сопряжение сделано для цилиндрического сопряжения с номинальным диаметром 80 мм в системе вала

, так как поле допуска вала

обозначено h6 (основное отклонение для h равно нолю и отвечает обозначению главного вала

, а цифра 6 показывает, что допуск для вала надо брать по шестому квалитету для интервала размеров (свыше 50 до 80 мм, к которому относится размер 80 мм) ;

поле допуска отверстия F7 (основное отклонение F с допуском по квалитету 7).

При выборе посадок

с натягом (часть переходных и прессовых посадок

) необходимо включать, что зазор в подшипнике

может уменьшаться от 50 до 80% от измеренного натяга в зависимости от жесткости колец подшипника

и материала сопрягаемых деталей из?

за растяжения внутренних колец и сжатия наружных.

Это глядит особенно к небольшим нежестким шарикоподшипникам, имеющим незначительный радиальный зазор.

Значит, в подобных событиях неплохо принимать посадки

с минимальным натягом или без него.

Стандарт нормирует также торцовое биение заплечиков валов

и дыр корпусов и отклонения от соосности посадочных поверхностей подшипников

относительно их общей оси.

Допуски соосности можно заменить допусками радиального биения тех же поверхностей относительно их общей оси, с учетом того, что на

те же поверхности обязательно задаются допуски цилиндричности, которые совместно с допусками радиального биения ограничивают подобные же отклонения, какие ограничивают допуски соосности.