Разборка рулевого механизма

Разборка и сборка рулевого механизма, так же как и насоса, должны производиться только в случае необходимости квалифицированными механиками в условиях полной чистоты.

Перед разборкой рулевой механизм должен быть снят с автомобиля, для чего следует:

1) отвернуть гайку 37 (см. рис. 1) и снять при помощи съемника сошку: сколачивание сошки может вызвать поломку деталей;

2) отвернуть пробку с магнитом и слить масло; для более полного слива повернуть рулевое колесо 2—З раза от одного крайнего положения до другого;

3) отсоединить шланги, слить оставшееся в насосе масло;

4) отсоединить карданный вал, вынув шплинт, отвернув гайку клина 9 (см. рис. 2) и выколотив клин;

5) отвернуть пять болтов, крепящих картер рулевого механизма к раме;

6) тщательно очистить и промыть наружную поверхность рулевого механизма;

7) свить остатки масла, перевернув рулевой механизм клапаном вниз и поворачивая винт 2—3 раза от одного крайнего положения до другого.

Разборку и проверку рулевого механизма нужно выполнять в следующем порядке:

1. Снять ботовую крышку вместе с валом сошки, отвернув семь болтов. При вынимании вала сошки необходимо зачистить его шлицевой конец и соблюдать осторожность, чтобы не повредить сальник и уплотнительное кольцо.

2. Снять верхнюю крышку, отвернув четыре болта; при снятии крышки соблюдать осторожность, чтобы не повредить сальник и уплотнительное кольцо.

3. Снять корпус клапана управления вместе с винтом, поршнем-рейкой и промежуточной крышкой, отвернув шесть болтов.

4. Снять нижнюю крышку, отвернув шесть болтов.

5. Проверить затяжку гайки упорных шарикоподшипников.

Момент, необходимый для проворачивания корпуса клапана управления относительно винта, должен быть равен 6—8,5 кГсм.

6. В случае несоблюдения условий, указанных в п. 5, отрегулировать затяжку гайки или при повреждении шарикоподшипников заменить их. Для регулировки затяжки гайки предварительно отжать буртик гайки, вдавленный в канавку винта, оберегая резьбу винта от повреждения, отвернуть гайку, зачистить паз в винте и резьбу в гайке.

Коническая дисковая пружина должна быть установлена между шарикоподшипником и гайкой вогнутой стороной к шарикоподшипнику.

После регулировки затяжки гайки ее буртик должен быть вдавлен без разрыва в паз винта; выдавка должна быть закругленной, без острых углов.

8. Проверить, нет ли осевого перемещения шариковой гайки относительно поршня-рейки. В случае необходимости подтянуть или заменить два установочных винта и раскернить их.

9. Проверить посадку шариковой гайки на средней части винта. Вращение гайки на винте должно происходить без заеданий, а осевое перемещение относительно винта не должно превышать 0,3 мм.

10. В случае несоблюдения условий, указанных в п. 9, заменить шарики или весь комплект (шариковая гайка и винт с шариками), для чего:

а) отвернуть два установочных винта 42, крепящих шариковую гайку, с помощью специального ключа с достаточно большим плечом;

б) вынуть из поршня-рейки шариковую гайку с винтом, придерживая от выпадения желобки и шарики;

в) снять желобки и, поворачивая винт относительно гайки в ту и другую сторону, удалить шарики;

г) снять промежуточную крышку.

11. При повреждении винтовых беговых канавок гайки или винта заменить их.

12. В случае замены комплекта — гайка и винт с шариками — их комплектность при сборке нарушать нельзя, так как они подбираются на заводе индивидуально.

13. В случае замены только шариков на больший размер брать шарики одной размерной группы (с разноразмерностью не более 0,002 мм).

Установка шариков с разноразмерностью более 0,002 мм может привести к поломке шариков и заклиниванию рулевого управления.

Порядок сборки шариковой гайки см. ниже.

14. После замены шариков гайка должна проворачиваться в средней части винта под действием крутящего момента 3—8 кг/см, а по краям винта посадка должна быть свободной

Сборка рулевого механизма

1. Перед сборкой все детали надо тщательно промыть и просушить. Нельзя протирать детали концами тряпками, оставляющими на деталях нитки, ворсинки и т. п.

2. Все резиновые уплотнительные детали должны быть осмотрены и, если требуется, заменены.

3. Момент затяжки должен быть равен 2,1—2,8 кГм для болтов МВ и 3,5—4,2 кг/м для болтов М10.

4. Поршневые кольца должны свободно перемещаться в канавках.

5. для сборки шариковой гайки необходимо:

а) надеть на винт промежуточную крышку и гайку, установить гайку на нижнем конце винта, не имеющем буртика, совместив отверстия гайки, в которые входят желобы 9 (см. рис. 1), с винтовой канавкой винта;

б) заложить 23 шарика через обращенное к буртику винта отверстие в гайке, поворачивая винт против часовой стрелки; заложить восемь шариков в сложенные вместе желобки и предотвратить их выпадение, замазав выходы консистентной смазкой УП (вазелин технический), ГОСТ 782—59;

в) вложить желобки с шариками в гайку, поворачивая в случае необходимости винт; обвязать гайку, чтобы предотвратить выпадение желобков из гайки;

г) проверить момент вращения гайки на средней части винта и в случае необходимости заменить шарики;

д) навернуть установочные винты 42, затянув их с моментом 5—6 кГм, и раскернить каждый винт в двух местах против канавок в поршне-рейке.

В случае совпадения канавки в поршне-рейке со шлицем винта последний должен быть заменен. Выступание винтов или выдавок над цилиндрической поверхностью поршня-рейки недопустимо, так как вызывает задир цилиндра гидроусилителя.

Замки поршневых колец должны быть расположены под углом 900, и устанавливаться симметрично в верхней части цилиндра.

6. Нельзя нарушать при разборке комплектность золотника реактивных плунжеров и корпуса клапана управления, так как они подобраны на заводе индивидуально.

В случае переборки клапана управления надо следить за тем, чтобы выточка на торце золотника была обращена вверх от среднего буртика винта, а фаски на реактивных плунжерах 40 — наружу. Золотник и реактивные плунжеры должны перемещаться в корпусе клапана управления плавно, без заеданий.

7. В случае замены игольчатого подшипника 21 верхней крышки его надо запрессовывать так, чтобы после запрессовки была видна маркировка, имеющаяся на его торце. Иголки подшипника после запрессовки должны свободно перемещаться в обойме подшипника.

8. Сальник вала сошки при сборке нужно защищать от повреждения шлицами вала.

Окончательную запрессовку сальника 34 сошки производят вместе с упорным кольцом 35, манжетой 36, шайбой и стопорным кольцом до момента защелкивания стопорного кольца в канавке. Стопорное кольцо должно войти в канавку картера по всему периметру.

9. В собранном рулевом механизме после поворота рулевого винта 7 до упора поршня в обе стороны приложить дополнительный вращающий момент к винту, добившись перемещения его в осевом направлении. Пружины 39 должны обеспечивать его возврат в исходное положение.

10. Регулировочный винт 30 отрегулировать так, чтобы при переходе через среднее положение момент вращения винта 7 был больше этого же момента до регулировки на 10—15 кГсм. При этом момент при переходе через среднее положение должен быть не более 50 кг/см. После регулировки винт 30 законтрить контргайкой моментом 4—4,5 кГм и затем проверить вторично момент поворота винта рулевого управления.

11. Поворот вала сошки от одного крайнего положения до другого должен происходить при приложении к нему момента не более 8 кГм.

Рулевое управление автомобиля ЗИЛ-131

Рулевой механизм автомобиля ЗИЛ -131 с двумя рабочими парами: винт с гайкой на циркулирующих шариках и рейка с зубчатым сектором, передаточное отношение механизма.

Рулевой механизм состоит из рулевого вала с рулевой колонкой и рулевым колесом, карданного вала с двумя шарнирами, картера с крышками, винта, гайки с циркулирующими шариками, поршня-рейки, зубчатого сектора с валом, регулировочного устройства.

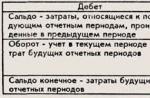

Рис. 1. Замер и регулировка схождения передних колес:

а - измерение схождения колес с помощью специальной линейки; б - регулировка схождения поворотом поперечной тяги; в - регулировка схождения навинчиванием или свинчиванием наконечников поперечной тяги; 1 - поперечная тяга; 2 - наконечники; 3 - стяжные болты

Рулевая колонка в сборе с рулевым валом крепится фланцем к полу кабины и двумя растяжками к панели кабины. Карданный вал имеет шлицевое соединение, что обеспечивает возможность изменения расстояния между шарнирами при колебаниях кабины относительно рамы.

Картер рулевого механизма одновременно является корпусом силового цилиндра усилителя. В нижней его части имеется пробка для слива масла, а сверху через промежуточную крышку крепится распределитель усилителя.

Винт имеет левую винтовую канавку под шарики. Гайка устанавливается в расточке поршня-рейки и стопорится двумя винтами. В паз гайки, соединенный двумя отверстиями с концами ее винтовой канавки, вставлены два штампованных желоба, образующие трубу. В канавки винта, гайки и желобов закладывается тридцать один шарик. При вращении винта шарики перекатываются через желоб с одного конца гайки на другой. Наличие шариков уменьшает потери на трение и увеличивает срок службы механизма.

Рис. 2. Рулевой механизм автомобиля ЗИЛ

-131:

1 - пробка сливного отверстия; 2 - картер; 3 - нижняя крышка; 4 - зубчатый сектор- 5 - поршень-рейка; 6 - винт; 7-гайка; 8 - желоб; 9 - шарики; 10 - промежуточная крышка; 11 - золотник; 12- обратный клапан; 13 - штуцер слива масла; 14 - уплотнительное седло штуцера подачи масла; 15 - упорный подшипник; 16 - крышка распределителя; 17 - корпус распределителя; 18 – пружина; 19 - реактивный плунжер; 20 - регулировочный винт; 21 - стопорное кольцо; 22 - боковая крышка; 23 - упорная шайба

Поршень рейка имеет четыре зуба для зацепления с сектором, в центре его выполнено отверстие под винт, закрываемое заглушкой. Поршень уплотняется в картере чугунными кольцами.

Зубчатый сектор сделан заодно с валом, который устанавливается в картере на бронзовой втулке и непосредственно в боковой крышке, изготовленной из алюминиевого сплава. Выход винта из верхней крышки распределителя и выход вала сектора из картера уплотняются резиновым сальником с упорными кольцами и наружной манжетой.

Зубья рейки и сектора - переменные по толщине, что обеспечивает возможность регулировки зазора в зацеплении путем перемещения вала сектора в осевом направлении. Делается это при помощи регулировочного устройства, которое расположено в боковой крышке. Это устройство состоит из винта с контргайкой и уплотнительным кольцом, стопорного кольца, регулировочной и упорной шайб. При вращении винта перемещается вал сектора, и зазор в зацепленци рейка-сектор изменяется.

Рулевой привод имеет такое же устройство, как и у автомобиля ГАЗ -66.

Усилитель рулевого привода гидравлический со встроенным в рулевой механизм силовым цилиндром и распределителем. В системе усилителя имеется трубчатый радиатор, расположенный перед масляным радиатором двигателя.

Масляный насос унифицирован с насосом автомобиля ГАЗ -66. Привод насоса осуществляется одним ремнем. Масляный бачок несколько больший по объему.

Распределительное устройство золотникового типа с реактивными плунжерами. Распределитель состоит из корпуса с крышкой, золотника, двенадцати плунжеров с шестью пружинами, двух упорных подшипников и обратного шарикового клапана. В корпусе распределителя выполнены центральное отверстие под золотник, три кольцевые проточки и каналы для прохода масла, шесть отверстий под плунжеры. Золотник имеет три пояска с проточками между ними. Он надевается на винт, по его торцам устанавливаются упорные подшипники. Оба подшипника и золотник стягиваются на винту гайкой. Торцы золотника выступают из корпуса на М мм с каждой стороны так, что золотник может перемещаться на эту величину в осевом направлении до упора одного из подшипников в торец корпуса. Плунжеры расположены в отверстиях корпуса и поджимаются пружинами таким образом, что каждый из них одновременно упирается в кольцо подшипника и крышку корпуса. Пространство между плунжерами соединяется с канало-м, в которой масло подается от насоса.

Силовой цилиндр встроен в рулевой механизм. Пространство между поршнем-рейкой и крышками картера образуют рабочие полости силового цилиндра. Эти полости каналами в картере и промежуточной крышке связаны с распределителем.

В систему гидроусилителя через крышку в бачке заливается 3,2 л масла марки Р.

Работа рулевого управления совместно с усилителем. При движении прямо золотник под действием пружин реактивных плунжеров занимает среднее положение. Масло от насоса поступает к распределителю в центральную проточку корпуса, проходит по кольцевым щелям в крайние кольцевые проточки и далее через радиатор возвращается в бачок. Обе полости перед поршнем-рейкой заполнены маслом под одинаковым давлением, поршень остается неподвижным, и на зубчатый сектор, а значит, и на рулевой привод не воздействует.

При повороте налево водитель соответственно поворачивает рулевое колесо, при этом винт вворачивается в гайку и перемещает ее вверх. Гайка через поршень-рейку, зубчатый сектор и детали рулевого привода связан на с колесами и оказывает винту сопротивление. За счет этой силы (реактивной) сопротивления, которая больше усилия предварительно сжатых пружин плунжеров, винт вместе с золотником смещается вниз на величину 1,1 мм до упора верхнего подшипника в корпус распределителя, при этом дополнительно сжимаются пружины плунжеров. Сместившийся золотник своими поясками перекрывает доступ масла в заднюю полость силового цилиндра, соединяя ее со сливом, и открывает доступ масла от насоса в переднюю полость. Под давлением масла поршень перемещается назад, облегчая водителю поворот управляемых колес.

При прекращении поворота рулевого колеса масло, продолжая поступать в переднюю полость, смещает поршень вместе с винтом назад, в результате чего золотник оказывается в среднем положении. Возвращению золотника в среднее положение способствует также усилие пружин и давление масла на сместившиеся плунжеры. После возвращения золотника в среднее положение давление масла в обеих полостях силового цилиндра выравнивается, и усилитель не оказывает воздействия на управляемые колеса. «Чувство дороги» у водителя обеспечивается давлением масла на реактивные плунжеры. Чем больше давление масла, тем большая сила стремится вернуть сместившиеся плунжеры и золотник в среднее положение и тем большую силу должен приложить водитель к рулевому колесу, чтобы удерживать золотник в смещенном положении при повороте.

Рис. 3. Схема работы гидроусилителя автомобиля ЗИЛ

-131:

1 - сошка; 2- вал сошки; 3 - зубчатый сектор; 4 - картер; 5 - поршень-рейка; 6 - передняя полость; 7 - винт; 8 - обратный клапан; 9 - шланг для слива масла; 10 - золотник; 11 - шланг высокого давления; 12 - плунжер; 13, 15 - каналы; 14 - задняя полость; 16 - гайка

Поворот направо осуществляется аналогично. Золотник при этом смещается за счет реактивной силы вверх, масло под давлением от насоса поступает в заднюю полость силового цилиндра.

При движении с неисправным насосом масло из одной полости силового цилиндра переходит в другую через шариковый клапан.

Регулировка рулевого управления. Свободный ход рулевого колеса при работе двигателя на холостом ходу не должен превышать 25°.

Регулировка шарниров продольной рулевой тяги, натяжения ремня привода насоса и схождения передних колес производится гак же, как на автомобиле ГАЗ -66. Шарниры поперечной тяги не регулируются.

Необходимость регулировки рулевого механизма проверяется путем измерения усилия на ободе рулевого колеса при отсоединенной продольной тяге в трех положениях:

— первое: рулевое колесо повернуто более чем на два оборота от среднего положения, усилие на ободе должно быть 0,55 - 1,55 кгс;

— второе: рулевое колесо повернуто на 3Д-1 оборот от среднего положения, усилие не должно превышать 2,3 кгс;

— третье: рулевое колесо проходит среднее положение, усилие на ободе должно быть на 0,8->1,25 кгс больше усилия, полученного при замере во втором положении, но не превышать 2,8 кгс.

Начинать регулировку следует с установления величины усилия по третьему положению. Делается это при помощи регулировочного устройства рулевого механизма. При вращении винта по ходу часовой стрелки усилие увеличивается, при вращении в другую сторону - уменьшается.

Рис. 4. Измерение свободного хода и усилия на ободе рулевого колеса:

а- измерение свободного хода рулевого колеса с помощью люфтомера; б - измерение усилия на ободе рулевого колеса динамометром

Несоответствие усилия во втором положении вызывается повреждением узла шариковой гайки, при первом положении - теми же причинами, а также неправильным натягом подшипников золотника. В- этих случаях рулевой механизм подлежит ремонту. Для регулировки усилия по первому положению следует подтянуть гайку подшипников золотника. При наличии осевого перемещения рулевого колеса необходимо подтянуть гайку, которая фиксирует нижний подшипник рулевой колонки.

Автомобиль ЗИЛ -130 имеет такое же рулевое управление, как и автомобиль ЗИЛ -131. В усилителе рулевого привода отсутствует радиатор.

К атегория: - Устройство автомобиля

Рулевой механизм – типа винт с гайкой на циркулирующих шариках и рейка с зубчатым сектором.

На автомобиле ЗИЛ-131 рулевой механизм (рис. 7) объединен в одном агрегате с гидроусилителем и клапаном управления.

Рулевой механизм состоит из рулевого вала с рулевой колонкой и рулевым колесом, карданного вала с двумя шарнирами, картера с крышками, винта, гайки с циркулирующими шариками, поршня-рейки, зубчатого сектора с валом, регулировочного устройства.

Рулевая колонка в сборе с рулевым валом крепится фланцем к полу кабины и двумя растяжками к панели кабины. Карданный вал имеет шлицевое соединение, что обеспечивает возможность изменения расстояния между шарнирами при колебаниях кабины относительно рамы.

Картер рулевого механизма одновременно является корпусом силового цилиндра усилителя. В нижней его части имеется пробка для слива масла, а сверху через промежуточную крышку крепится распределитель усилителя.

Винт имеет левую винтовую канавку под шарики. Гайка устанавливается в расточке поршня-рейки и стопорится двумя винтами. В паз гайки, соединенной двумя отверстиями с концами ее винтовой канавки, вставлены два штампованных желоба, образующие трубу. В канавки винта, гайки и желобов закладывается тридцать один шарик. При вращении винта шарики перекатываются через желоб с одного конца гайки на другой. Наличие шариков уменьшает потери на трение и увеличивает срок службы механизма.

Поршень-рейка имеет четыре зуба для зацепления с сектором, в центре его выполнено отверстие под винт, закрываемое заглушкой. Поршень уплотняется в картере чугунными кольцами.

Рис. 7. Рулевой механизм ЗИЛ-131

Зубчатый секторсделан заодно с валом, который устанавливается в картере на бронзовой втулке и непосредственно в боковой крышке, изготовленной из алюминиевого сплава. Выход винта из верхней крышки распределителя и выход вала сектора из картера уплотняется резиновыми сальниками с упорными кольцами и наружной манжетой.

Зубья рейки и сектора – переменные по толщине, что обеспечивает возможность регулировки зазора в зацеплении и путем перемещения вала сектора в осевом направлении. Делается это при помощи регулировочного устройства, которое расположено в боковой крышке. Это устройство состоит из винта с контргайкой и уплотнительным кольцом, стопорного кольца, регулировочной и упорной шайб.

При вращении винта перемещается вал сектора, и зазор и зацеплении рейка-сектор изменяется.

В него входит: привод рулевого колеса, рулевой вал, рулевая колонка, карданная передача и сам рулевой механизм.

Рулевая колонка крепится к верхней части и переднему щиту при помощи тяги и верхней панели кабины. К ее полу крепится нижняя часть колонки.

Трубчатый полый рулевой вал опирается на два шариковых подшипника с сальниками, установленными внутри рулевой колонки.

Карданная передача шлицевым валом, соединяющим рулевой вал с ведущим валом рулевого механизма, позволяет уменьшить размеры системы рулевого управления, компенсирует вредное влияние неточностей монтажа, упругих деформаций и колебаний кабины относительно рамы автомобиля. Вилки карданов установлены на крестовинах на бронзовых втулках, закрепленных стопорными кольцами. Кардан защищен от попадания грязи резиновыми уплотнителями. Ведущая вилка верхнего кардана соединена клиньями с рулевым валом, ведомая вилка нижнего кардана соединена таким же способом с ведущим валом рулевого механизма.

В рулевом механизме использованы винт, представляющий одно целое с валом и шариковая гайка, жестко закрепленная установочными винтами внутри поршня-рейки.

Для уменьшения трения (замены трения скольжения трением качания) между винтом и гайкой в их резьбе циркулируют шарики. Всего их в резьбе и соединительную трубку, образованную двумя желобами, закладывается 31 шарик. Шарики, выкатывающиеся из резьбы одного конца гайки, по соединительной трубе вкатываются в ее другой конец.

На нижней стороне поршня-рейки имеются зубья рейки, которые находятся в зацеплении с зубчатым сектором, который представляет собой одно целое с валом сошки.

Верхний конец ведущего вала опирается на игольчатый подшипник и втулку промежуточной крышки картера рулевого механизма. На поршне-рейке имеются чугунные, упругие разрезные уплотняющие кольца, обеспечивающие его плотную посадку в картере-цилиндре рулевого механизма. Картер рулевого механизма одновременно является цилиндром, в котором происходит движение поршня-рейки. Картер закрыт нижней крышкой и промежуточной крышкой.

Вращательное движение ведущего вала рулевого механизма в паре «винт-гайка» преобразуется в поступательное движение гайки, которая передает это движение поршню-рейке. Зубья рейки осуществляют поворот сектора, а вместе с ним вала с сошкой. Передаточное отношение рулевого механизма равно 20:1.

Толщина рейки и сектора переменна по их длине. Это позволяет регулировать зазор в зацеплении путем осевого перемещения вала сошки.

Вал сошки вращается в двух бронзовых втулках, запрессованных в картер-цилиндр рулевого механизма и в расточку боковой крышки. В отверстие вала-сошки входит головка регулировочного винта, опирающегося на упорную шайбу. При вращении этого винта происходит осевое перемещение вала сектора, необходимое при регулировке зацепления рейки и сектора. Осевое перемещение винта, которое должно выдерживаться при сборке и разборке в пределах 0,02¸0,08 мм ограничивается регулировочной шайбой. Винт закрепляется в необходимом положении контргайкой. Уплотняется регулировочный винт резиновым кольцом круглого сечения.

Толщина среднего зуба сектора вала сошки больше по сравнению с остальными зубьями, винт имеет бочкообразную форму с незначительным уменьшением к концам диаметра винтовой головки. Это обеспечивает увеличение свободного хода в рулевом механизме при вращении винта в ту или иную сторону от среднего положения.

В картере-цилиндре рулевого механизма имеется сливная пробка с магнитом для улавливания стальных и чугунных частиц, попадающих в масло.

Рулевой привод состоит из рулевой сошки, продольной и поперечной рулевых тяг, поворотных рычагов Поперечная рулевая тяга вместе с двумя поворотными рычагами и балкой моста образуют рулевую трапецию, которая обеспечивает при повороте рулевого колеса поворот передних колес на разные углы.

Продольная рулевая тяга трубчатая, с двумя регулируемыми шарнирами. Каждый шарнир состоит из шарового пальца, двух сухарей, пружины с ограничителем, гайки со штифтом (на переднем конце) или пробкой со шплинтом (на заднем конце), масленки и защитной муфты.

Поперечная рулевая тягапредставляет собой изогнутый стержень, на концах которого навернуты наконечники с нерегулируемыми шарнирами. Основные детали шарнира: шаровой палец, два сухаря, пружина, масленка, резиновая накладка. Детали шарнира перемещаются в отверстии головки наконечника.

Гидроусилитель рулевого управления (рис. 8):

1. Уменьшает усилие, которое прикладывается к рулевому колесу водителем для осуществления поворота автомобиля;

2. Смягчает толчки и удары, передаваемые рулевому управлению при движении по неровностям дороги;

3. Позволяет водителю сохранять правильное положение автомобиля на дороге при внезапном возникновении больших боковых усилий, что, например, имеет место при разрыве шины колеса.

Гидроусилитель рулевого управления состоит из:

– насоса гидроусилителя;

– силового цилиндра;

– клапана управления (золотника);

– радиатора;

– трубопроводов.

Насос гидроусилителя служит для создания рабочего давления масла в силовом цилиндре. Он установлен на двигателе и приводится в действие ремнем от шкива коленчатого вала двигателя.

Регулировка натяжения ремня осуществляется перемещением масляного насоса. При нормальном натяжении прогиб ремня между шкивами масляного насоса и вентилятора под действием усилия 39,2 Н должен быть 8-14 мм.

Масляный насос лопастной, двойного действия. Производительность насоса - 9,5 л/мин, максимальное давление 6,4-6,8 МПа.

Насос состоит из корпуса с крышкой, вала с приводным шкивом, ротора, статора, распределительного диска, перепускного и предохранительного клапанов с пружинами и бачка.

В корпусе насоса на двух подшипниках – шариковом и игольчатом установлен вал, приводимый во вращение шкивом от коленчатого вала ременной передачей. Шкив насоса закрепляют на валу режимной конусной втулкой, шпонкой и гайкой. На шлицах внутреннего конца вала установлен ротор, в радиальных пазах которого свободно размещены лопасти. Ротор с лопастями расположен внутри статора, который вместе с крышкой крепится к корпусу болтами и центрируется двумя шпильками.

Внутренняя поверхность статора выполнена в виде эллипса, благодаря чему между статором и ротором образуются две полости, в которых происходит два цикла всасывания и нагнетания масла. Поэтому этот насос относится к насосам двойного действия.

Рис. 8. Гидроусилитель рулевого управления

Между крышкой и статором на выступающих из статора концах шпилек установлен распределительный диск. Распределительный диск имеет два углубления с отверстиями для отвода масла от лопастей статора в нагнетательную полость насоса и четыре отверстия для подвода масла. В крышке установлен плунжерный перепускной клапан с пружиной, под которой расположены регулировочные прокладки. Этот клапан ограничивает производительность насоса. Внутри перепускного клапана размещен предохранительный клапан с пружиной, ограничивающий максимальное давление масла в системе. Полость насоса соединяется с нагнетательным каналом калиброванным отверстием.

Сверху на корпусе и крышке смонтирован бачок с направляющим коллектором. В бачке сверху установлен заливной сетчатый фильтр, а сбоку в бачок вварен штуцер сливного маслопровода, на внутреннем конце которого установлен сливной сетчатый фильтр. Фильтр снабжен перепускным клапаном, пропускающим масло в бачок, минуя фильтр, в случае его загрязнения. Для соединения с атмосферой в крышке бачка установлен сапун.

Работа насоса осуществляется следующим образом. При вращении ротора лопасти под действием центробежной силы и давления масла, поступающего из полости через отверстия в распределительном диске под лопасти ротора, постоянно прижимаются к криволинейной поверхности статора. При этом методу лопастями обрадуются полости переменного объема. При увеличении объема между лопастями масло засасывается из всасывающей полости насоса в пространство между ротором и статором, а при уменьшении объема масло под давлением вытесняется в нагнетательную полость насоса и далее через калиброванное отверстие в нагнетательный канал и гидросистему усилителя. Возвращается масло в бачок через сливной штуцер и фильтр.

При увеличении частоты вращения вала ротора производительность насоса растет, при этом за счет сопротивления протеканию масла через калиброванное отверстие увеличивается разность давления в полости насоса и нагнетательном канале крышки. Разность давления масла воздействует на перепускной клапан и, преодолевая сопротивление пружины, открывает его, и часть масла перепускается в бачок насоса. Таким образом, перепускной клапан поддерживает производительность насоса постоянной при переменной частоте вращения ротора.

С целью уменьшения шума и предотвращения вспенивания масла, масло, проходящее через перепускной клапан, принудительно направляется коллектором в полость всасывания насоса. В случае повышения давления масла в нагнетательной магистрали свыше 6,4-6,8МПа это давление передается в полость за перепускным клапаном. При этом открывается предохранительный клапан, часть масла сливается в бачок и давление в нагнетательной магистрали падает, благодаря чему ограничивается предельное давление масла в гидросистеме.

Клапан управления регулирует направление потока масла в гидросистеме в зависимости от положения рулевого колеса. Клапан управления золотникового типа с реактивными плунжерами расположен в картере рулевого механизма.

Клапан состоит из корпуса, золотника, двенадцати реактивных плунжеров, шести пружин плунжеров, двух упорных подшипников и обратного клапана.

К верхнему торцу картера рулевого механизма болтами прикреплены промежуточная крышка картера и корпус с крышкой клапана управления.

К корпусу подведены два шланга от насоса гидроусилителя шланг высокого давления, по которому подводится масло от насоса, шланг низкого давления, по которому масло возвращается в бачок насоса. На внутренней поверхности корпуса проточено три кольцевых канавки: средняя канавка соединяется со шлангом высокого давления, две крайних – со шлангом низкого давления (со сливом). В корпусе на одном радиусе выполнено шесть отверстий, в каждом из которых расположено по два реактивных плунжера с пружиной между ними.Эти пружины всегда стремятся прижать плунжеры к крышкам. В корпусе выполнены каналы "а" и "б" , соединяющие полость корпуса с полостями силового цилиндра. В крышке смонтированы игольчатый подшипник и уплотнение винта.

Золотник установлен совместно с упорными шарикоподшипникам на винте и закреплен гайкой. Длина золотника выполнена больше отверстия под него на 2,2 мм, в результате чего золотник и винт могут перемещаться в осевом направлении в каждую сторону от среднего положения на 1,1 мм. На наружной поверхности золотника выполнено две проточки для прохода масла.

Реактивные плунжеры всегда стремятся удержать золотник в среднем положении. Своими наружными торцами плунжеры упираются одновременно во внутренние кольца шарикоподшипников и в крышки. При перемещении золотника, например, влево, перемещаются и кольца подшипников. Правое кольцо подшипника нажимает на плунжеры правого ряда, перемещает их влево, преодолевая сопротивление своих пружин и давление в полостях между плунжерами. Левый ряд плунжеров при этом остается неподвижным, т.к. они упираются в неподвижную крышку.

Обратный клапан, смонтированный в корпусе клапана управления, обеспечивает работу рулевого управления при неисправности гидроусилителя.

Силовой цилиндр. Внутренняя полость картера рулевого механизма является силовым цилиндром, который поршнем-рейкой делится на две полости. Обе полости соединены каналами и с клапаном управления.

Радиатор служит для охлаждения масла, поступающего из клапана управления в бачок насоса. Радиатор выполнен из оребренной трубы и установлен впереди водяного радиатора над масляным радиатором системы смазки двигателя. Масло от клапана управления к радиатору и от радиатора к масляному насосу усилителя рулевого привода подводится резиновыми шлангами.

Работа гидроусилителя. При прямолинейном движении автомобиля реактивные плунжеры под действием сжатых пружин и давления масла удерживают золотник в среднем положении. Между рабочими поясками золотника и кольцевыми проточками корпуса в этом положении имеются зазоры (0,3–0,4мм), поэтому нагнетательная и сливная магистрали соединены между собой. Масло от насоса проходит в сливную магистраль и по канавкам в обе полости силового цилиндра. Давление на поршень с обеих сторон одинаково, поворота автомобиля не происходит.

При повороте рулевого колеса, например, направо совместно с рулевым валом поворачивается и винт. Винт, взаимодействуя с гайкой поршня силового цилиндра, должен вызвать перемещение поршня или самого винта. Если сопротивление перемещению поршня (оно зависит от величины сопротивления повороту управляемых колес) будет больше сопротивления перемещению золотника (оно зависит от усилия пружин и давления масла между реактивными плунжерами), то винт, вывинчиваясь из гайки (на винте левая резьба), совместно с золотником сместится вправо на 1,1 мм. При этом канал "а" будет соединен с нагнетательной магистралью насоса, а канал "б" – со сливной магистралью. Давление масла в полости силового цилиндра возрастет и начнет перемещать поршень влево и поворачивать управляемые колеса.

При прекращении поворота рулевого колеса поршень перестает перемещаться относительно винта, а масла некоторое время продолжает поступать в полость силового цилиндра. Давлением масла поршень с винтом и золотником сдвигаются влево, а плунжеры фиксируют золотник в среднем положении. Давление масла в полостях становится постоянным. Машина будет двигаться по заданному радиусу поворота до тех пор, пока водитель не изменит положение рулевого колеса.Отсюда следует, что гидроусилитель рулевого привода обеспечивает пропорциональность угла поворота управляемых колес углу поворота рулевого колеса. Этот эффект называется кинематическим слежением.

При повороте автомобиля давление в рабочей полости силового цилиндра зависит от сопротивления повороту управляемых колес, т.е. от дорожных условий. Чем больше сопротивление повороту колес (хуже дорога), тем больше давление требуется в рабочей полости силового цилиндра для их поворота. Давление масла увеличивается также и между реактивными плунжерами. Поэтому для смещения золотника при повороте требуется приложить большее усилие к рулевому колесу. Отсюда следует, что гидроусилитель рулевого привода обеспечивает пропорциональность усилия на рулевом колесе величине сопротивления повороту управляемых колес, которое зависит от дорожных условий. Этот эффект гидроусилителя называется силовым слежением, которое дает водителю «чувство дороги».

При разрыве шины, например, левого колеса, возросшее сопротивление движению будет стремиться повернуть машину влево. За счет обратной кинематической связи через рычаги и тяги рулевого привода усилие будет передаваться на вал сектора. Сектор смещает поршень, винт и золотник вправо, как при правом повороте. Масло под давлением будет нагнетаться в полость силового цилиндра, препятствуя перемещению поршня. Следовательно, гидроусилитель обеспечивает безопасность движения автомобиля при разрыве шины управляемого колеса.

При неработающем усилителе водитель вынужден прикладывать большое усилие к левому колесу для поворота управляемых колес. При этом масло вытесняется из одной полости силового цилиндра в другую через обратный клапан.

На автомобилях КамАЗ и его модификациях применен рулевой механизм с гидроусилителем, объединенном в одном агрегате. С целью охлаждения масла в системе гидроусилителя автомобиля предусмотрена установка масляного радиатора. Гидроусилитель рулевого управления уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, возникающие из-за неровностей дороги, и повышает безопасность движения, позволяя сохранить контроль за направлением движения автомобиля в случае разрыва шины переднего колеса.

Рулевой механизм. Передаточное отношение рулевого механизма 20:1. Рулевой механизм установлен на раме на переднем кронштейне передней левой рессоры. Через встроенную в механизм угловую передачу он соединен карданным валом с валом рулевого колеса, а через сошку с продольной тягой привода рулевого управления.

Рулевой механизм состоит из картера, корпуса угловой передачи, корпуса клапана управления, передней и задней крышек, боковой крышки, рейки-поршня, вала сошки, винта с шариковой гайкой, ведущей и ведомой шестерен угловой передачи.

В картере рулевого механизма, который является одновременно цилиндром гидроусилителя, с помощью винта и сопряженной с ним шариковой гайки перемещается рейка-поршень, находящаяся в зацеплении с валом сошки. Для обеспечения регулировки зазора в зацеплении зубья рейки-поршня и вала сошки имеют переменную толщину по длине. Регулировка производится путем перемещения вала сошки в осевом направлении.

Рулевой механизм автомобиля КамАЗ отличается от конструкции рулевого механизма автомобиля ЗИЛ-131 наличием углового редуктора.

В остальном конструкция рулевого механизма автомобиля КамАЗ аналогична конструкции рулевого механизма автомобиля ЗИЛ-131.

Учебный вопрос № 2: Устройство тормозной системы.

Безопасность движения автомобилей с высокими скоростями в значительной степени зависит от эффективности действия и безотказности тормозов. Чем эффективнее действие тормозов, тем выше безопасная скорость, которую может допустить водитель, и тем выше скорость движения автомобиля на всем маршруте.

Торможение необходимо не только для быстрой остановки автомобиля при внезапном появлении препятствий, но и как средство регулирования скорости его движения.

На современных автомобилях наиболее широкое применение получили тормозные системы с гидравлическим, пневматическим и комбинированным приводом.

Тормозная система ЗИЛ-131 состоит из рабочей и стояночной тормозных систем.

Рабочая тормозная система. На автомобиле ЗИЛ-131 применена рабочая тормозная система с пневматическим приводом. Она состоит из тормозного привода и тормозных механизмов.

Тормозной привод

В состав привода входят:

а) на автомобиле:

– компрессор;

– регулятор давления;

– манометр;

– воздушные баллоны (ресиверы);

– предохранительный клапан;

– педаль тормоза;

– комбинированный тормозной кран;

– тормозные камеры;

– воздуховоды;

– разобщительный кран;

– соединительная головка.

б) на прицепе:

– воздухораспределитель;

– ресивер;

– тормозные камеры;

– соединительная головка;

– кран оттормаживания.

Компрессор устанавливается в передней части двигателя автомобиля. Привод осуществляется при помощи ременной передачи от шкива вентилятора двигателя. Служит для получения сжатого воздуха.

Характеристика: одноступенчатый, поршневого типа, двухцилиндровый. На привод компрессора затрачивается от трех л.с. мощности.

Рис. 9. Компрессор

Компрессор (рис. 9) состоит из:

– картера;

– блока цилиндров;

– головки блока;

– уплотнительных прокладок;

– рубашки охлаждения;

– шкива привода компрессора.

Картер компрессора отлит из чугуна. В нем на двух шариковых подшипниках устанавливается стальной коленчатый вал. Через заднюю крышку картера в торец коленчатого вала подводится масло для смазки деталей компрессора под давлением.

Уплотнение коленчатого вала осуществляется с помощью сальника передней крышки. Кроме того, может быть маслосгонная резьба.

Блок цилиндров прикреплен к картеру компрессора, в нем помещаются поршни с двумя компрессионными и одним маслосъемным кольцом.

Поршневые пальцы плавающие, удерживаются в бобышках заглушками. С коленчатым валом поршни соединены шатунами. К блоку цилиндров крепится регулятор давления АР-11.

Головка блока. В ней расположены самодействующие нагнетательные клапаны.

Регулятор давления (рис. 10) шариковый, предназначен для автоматического поддержания давления в пневмосистеме в пределах 7,0–7,4 кГс/см 2 .

Рис. 10. Регулятор давления

Регулятор давления состоит из:

– корпуса;

– пружины регулятора;

– впускного и выпускного клапанов;

– упорного шарика;

– регулировочного колпака;

– сетчатого и керамического фильтров;

– пружины клапана.

Работа регулятора давления: когда давление воздуха в воздушных баллонах достигает до 7,0-7,4 кГс/см 2 , сжатый воздух поднимает впускной клапан и прижимает к седлу выпускной клапан, одновременно через шток сжимаются пружины регулятора. При этом воздух, проходя через регулятор, отключает подачу воздуха компрессором. При снижении давления до 5,6– 6,0 кГс/см 2 пружина открывает выпускной клапан и закрывает выпускной и компрессор нагнетает воздух в баллоны. Вращением регулировочного колпака осуществляется регулировка давления, при котором компрессор включается, а изменением количества прокладок обеспечивается давление, при котором компрессор отключается от системы.

Работа компрессора. Воздух в цилиндры компрессора поступает из воздушного фильтра двигателя через пластинчатые клапаны. Компрессор нагнетает воздух в баллоны, при достижении давления 7,0–7,4 кГс/см 2 регулятор давления подает сжатый воздух по клапану в блоке цилиндров под плунжеры разгрузочного устройства, которые поднимаясь открывают впускные клапаны обоих цилиндров. При этом подача воздуха в пневмосистему прекращается, т.к. воздух свободно переходит из цилиндра в цилиндр. При давлении в системе 5,6–6,0 кГс/см 2 подача воздуха под плунжеры прекращается, воздух из-под плунжера уходит в атмосферу, а пружина коромысла опускает их, освобождая впускные клапаны, и компрессор снова нагнетает воздух в баллоны.

Воздушные баллоны (ресивер). Служат для хранения сжатого воздуха. Стальные, состоят из цилиндрической обечайки и приваренных к ним стальных штампованных днищ. К днищу баллонов приварены штуцера для воздухопроводов и кран для слива конденсата.

На одном из ресиверов устанавливаются кран отбора воздуха (как правило, на переднем) и предохранительный шариковый клапан.

Предохранительный клапан предохраняет пневматическую систему от чрезмерного давления воздуха, в случае неисправности регулятора давления. Отрегулирован на давление 9 кГс/см 2 .

Комбинированный тормозной кран.

Служит для управления тормозами автомобиля и прицепа, обеспечивает пропорциональную зависимость между усилием на педаль и давлением воздуха в тормозных камерах, что позволяет водителю «чувствовать педаль».

Рис. 11. Тормозной кран ЗИЛ-131

Тормозной кран автомобиля ЗИЛ-131 (рис. 11) двухсекционный, комбинированный. Верхняя секция управляет тормозами прицепа, нижняя – тормозами автомобиля.

Тормозной кран состоит из:

– корпуса рычагов;

– крышки корпуса рычагов;

– коромысла;

– тяги, соединяющей педаль тормоза с коромыслом;

– рычаг ручного привода;

– корпуса крана, с расположенными в нем верхней и нижней секциями;

– крышек верхней и нижней секций, расположенными в них воздушными клапанами;

– регулировочных болтов

– ограничителя хода штока.

Секции тормозного крана встроены в единый корпус. Каждая секция разделена на две полости диафрагмой, к каждой диафрагме крепится направляющие стаканы, уплотнительные прокладки и седла выпускных клапанов. Двухтарельчатые конические клапаны: впускной и выпускной, собраны попарно на общем стержне вместе с седлом и возвратной пружиной и установлены в крышке.

Клапан и диафрагменные элементы секций одинаковы. В секции прицепа установлен шток с уравнивающей пружиной, предварительный натяг которой регулируется перемещением штока.

В секции автомобиля уравновешивающая пружина расположена в стакане и ее преднатяг регулируется прокладками. Эти пружины обеспечивают действие, т.е. давление воздуха в магистралях пропорционально силе, приложенной к педали тормоза.

Работа тормозного крана. В отторможенном состоянии – под действием пружины, установленной в корпусе нижней секции, диафрагма с седлом, уравновешивающая пружина и малый рычаг сдвигаются влево. Выпускной клапан открывается, и тормозные камеры автомобиля сообщается с атмосферой. В секции прицепа уравновешивающая пружина сдвигает шток и диафрагму вправо и закрывает седлом выпускной клапан, перекрывая вход воздуха из тормозных камер прицепа в атмосферу. Впускной клапан открывается, и воздух из баллонов поступает в тормоза прицепа, растормаживая их.

Закрытие выпускного клапана при давлении в тормозах прицепа 4,8– 5,3 кГс/см 2 . Регулируется вращение направляющей штока верхней секции.

При торможении:

– тяга педали тормоза через рычаг (коромысло) перемещает шток верхней секции влево и открывает выпускной клапан. Воздух выходит из соединительной магистрали через щель между клапаном и седлом, отверстие в седле и резиновый клапан в атмосферу, начинается торможение прицепом;

– нижний конец коромысла нажимает на нижний рычаг (малый рычаг), который перемещает стакан нижней секции вправо, вместе с ним и узел диафрагмы с седлом. Выпускной клапан секции, управляющий тормозами автомобиля начинает закрываться, а впускной открывается и воздух поступает в тормозные камеры автомобиля, затормаживая его. При повышении давления в тормозных камерах возрастает сила, сжимающая уравновешивающую пружину, диафрагма в этом случае сдвигается влево и закрывает впускной клапан, давление в тормозных камерах стабилизируется.

Натяг уравновешивающей пружины отрегулирован прокладками, так что пружина начинает сжиматься в тормозных камерах при давлении 0,6– 8,0 кГс/см 2 . При большом нажатии на педаль тормоза новая порция воздуха поступает в тормозные камеры, увеличивая торможение автомобиля.

При резком и быстром нажатии на педаль тормоза шток верхней секции перемещается до упора в болт, при этом в секции прицепа полностью закрывается впускной клапан, открывается выпускной и воздух быстро выходит в атмосферу – прицеп затормаживается. В секции автомобиля полностью открывается впускной клапан и закрывается выпускной, а воздух с максимальным давлением поступает в тормозные камеры.

При оттормаживании уравновешивающая пружина верхней секции перемещает шток вправо; выпускной клапан секции прицепа закроется, а впускной откроется и воздух поступает в тормоза прицепа, оттормаживая прицеп.

В секции автомобиля малый рычаг перемещается влево и распрямляется уравновешивающая пружина.

Возвратной пружиной, которая находится в крышке нижней секции, и давлением воздуха в тормозных камерах диафрагма перемещается влево; впускной клапан закрывается, выпускной открывается и воздух выходит из тормозных камер.

Тормозные камеры. Служат для преобразования энергии сжатого воздуха в механическую работу режимного устройства колесного тормоза.

Тормозные камеры диафрагменного типа.

Тормозные камеры для всех колес одинаковы и состоят из:

– корпуса;

– крышки;

– резиновой диафрагмы.

При поступлении воздуха диафрагма прогибается и, действуя на тягу штока, перемещает шток, который через регулировочный рычаг поворачивает вал разжимного кулака.

Разобщительный кран – служит для отключения тормозной системы прицепа. Кран состоит из:

– корпуса;

– крышки;

– разобщительного резинового клапана;

– пружины;

– штока собранного с уплотнительной диафрагмой из прорезиненной ткани.

Рис. 12. Тормозные камеры с регулировочным устройством

Соединительная головка – служит для соединения воздухопроводов автомобиля – тягача и прицепа. Состоит из:

– корпуса;

– клапана с крышкой;

– резиновой уплотнительной прокладки;

– крышки.

Тормозной механизм предназначен для непосредственного создания и изменения искусственного сопротивления движению автомобиля.

На автомобиле ЗИЛ-131 устанавливается колодочный тормозной механизм барабанного типа с внутренним расположением колодок.

Тормозной механизм состоит из:

– опорного тормозного диска;

– двух колодок с фрикционными накладками (асбобакелит, асбокаучук);

– разжимного кулака с валом;

– тормозного барабана колеса (легированный чугун);

– регулировочного рычага.

Опорный стальной диск прикреплен болтами к фланцу чулка моста или фланцу поворотной цапфы переднего моста. К опорному диску гайками крепятся опорные оси колодок, шейки которых эксцентричны. На опорных осях посажены две колодки, которым свободными концами через рамки упираются в разжимной кулак. Колодки сверху и снизу стянуты двумя пружинами. Колодки чугунные, литые. На каждую колодку закрепками крепятся две фрикционные накладки.

Рис. 13. Тормозной механизм

Разжимной кулак выполнен заодно с валом, который установлен в опорном тормозном диске. Вал разжимного кулака на другом конце имеет шлицы, на шлицах установлен регулировочный рычаг.

Верхняя часть регулировочного рычага соединяется пальцем с вилкой штока тормозной камеры.

Регулировочный рычаг состоит из: червячной шестерни, сидящей на концах вала разжимного кулака и самого червяка, расположенного в корпусе регулировочного рычага. Червяк имеет хвостовик квадратного сечения для регулировок положения регулировочного рычага.

Стояночная тормозная система (ручной тормоз) предназначена для затормаживания автомобиля на длительное время на стоянках.

Тип – колодочный, барабанный. Тормозной барабан расположен вместе с фланцем на шлицах вторичного вала РК и закреплен гайкой.

Две колодки из алюминиевого сплава с прикрепленными к ней фрикционными накладками, опирается на одну ось, закрепленную на кронштейне. В средней части колодки опирается бобышками на выступ кронштейна. Двумя другими концами колодки опираются в разжимной кулак и прижаты к нему двумя стяжными пружинами. В осевом направлении колодки фиксируются гайкой и болтами с шайбами. Сальник предохраняет ручной тормоз от попадания в него масла. Проникшее в него масло удаляется через специальное отверстие в кронштейне. К кронштейну прикреплен щит, защищающий тормоз от грязи.

Рис. 14. Стояночная тормозная система

Механический привод ручного тормоза состоит из:

– сектора вала разжимного кулака;

– штанга привода ручного тормоза;

– углового рычага привода;

– тяги ручного привода;

– скобы с пружиной упругого привода;

– зубчатого сектора;

– стопорной собачки;

– рычага ручного тормоза.

При повороте рычага ручного тормоза через систему тяг и рычагов штанга через сектор поворачивает вал разжимного кулака, и колодки расходятся, обеспечивая торможение.

Одновременно с этим привод ручного тормоза через скобу воздействует на валик рычага ручного привода тормозного крана, благодаря чему шток цилиндра тормозов прицепа подается вперед и открывается выпускной клапан, что обеспечивает торможение прицепа.

62 63 64 65 66 67 68 69 ..Глава VI МЕХАНИЗМЫ УПРАВЛЕНИЯ АВТОМОБИЛЕЙ

ЗИЛ-130, 131

РЕГУЛИРОВКА РУЛЕВОГО УПРАВЛЕНИЯ АВТОМОБИЛЕЙ ЗИЛ-130, 131

Своевременная проверка и правильная регулировка рулевого управления в значительной степени увеличивают безопасность движения автомобиля.

В процессе эксплуатации рулевое управление изнашивается, а также ослабляются крепления как в рулевом механизме, так и в его приводе, вследствие чего в сопрягаемых деталях увеличиваются зазоры, которые приводят к увеличению свободного хода (люфта) рулевого колеса, в результате этого нарушается нормальная управляемость и устойчивость автомобиля при движении, особенно на повышенных скоростях. Поэтому периодически необходимо проверять и регулировать рулевое управление.

На автомобилях ЗИЛ-130 и ЗИЛ-131 устанавливают рулевое управление с гидроусилителем, рулевой механизм которого показан на рис. 50, а.

Гидроусилитель рулевого управления служит для уменьшения усилия, прилагаемого водителем к рулевому колесу при повороте передних колес, а также смягчает удары, возникающие из-за неровностей дороги, и повышает безопасность движения.

Рулевой механизм имеет винт 7 с гайкой 8 на циркулирующих шариках 10 и рейку-поршень 5, которая находится в зацеплении с зубчатым сектором 43, конструктивно выполненным вместе с валом 31, рулевой сошки. Механизм крепится к раме и соединяется с валом рулевого колеса при помощи карданного вала с двумя карданами.

На картере рулевого механизма установлен клапан управления, к которому

подведены два шланга от насоса гидравлического усилителя: шланг высокого

давления, по которому

подводится масло от насоса, и шланг низкого давления (слива), по

которому масло возвращается в насос.

Насос гидроусилителя - лопастного типа, двойного действия с бачком и фильтром установлен на двигателе и приводится в действие через клиновидную ременную передачу от шкива коленчатого вала. В насосе имеется перепускной клапан (рис. 50, б), который срабатывает при засорении фильтра, а также ограничивает количество подаваемого насосом масла в гидрав-лическую систему при повышении числа оборотов коленчатого вала двигателя. Внутри золотника 44 перепускного клапана насоса расположен предохранительный шариковый клапан 47, который ограничивает давление масла в системе, открываясь при давлении 65-70 кГ/см2.

В рулевом управлении проверяют и регулируют рулевой механизм и насос гидроусилителя. Перед проверкой и регулировкой рулевого механизма необходимо проверить: давление воздуха в шинах передних колес, регулировку подшипников передних колес, состояние шарниров рулевых тяг и карданов карданного вала, схождение колес и углы поворота передних колес, уровень

масла в бачке насоса гидроусилителя рулевого управления, натяжение его ремня, а также убедиться в отсутствии воздуха в системе гидроусилителя, осадка или грязи в бачке насоса и утечки масла через соединения трубопроводов. Обнаруженные неисправности необходимо устранить.

Проверка и регулировка подшипников вала рулевого колеса. Предварительный натяг подшипников вала рулевого колеса проверяют, перемещая вал в осевом направлении при отъединенном карданном вале.

При наличии осевого зазора вала надо снять с автомобиля рулевую колонку в сборе с валом и рулевым колесом, закрепить ее в слесарные тиски, отогнуть усик стопорной шайбы и подтянуть регулировочную гайку ключом (рис. 51, а). Затем проверить предварительный натяг подшипников вала рулевого колеса динамометром, приложенным к рулевому колесу на радиусе 240 мм (рис. 51,6). Момент вращения вала рулевого колеса должен быть равен 3-8 кГсм, что будет соответствовать усилию 0,12 - 0,33 кГ.

Закончив регулировку предварительного натяга подшипников, надо загнуть усик стопорной шайбы в паз регулировочной гайки, затем установить рулевую колонку на автомобиль и подсоединить карданный вал к валу рулевого колеса.

Рис 50. Рулевой механизм: а - механизм в разрезе; б

- перепускной клапан насоса;

1 - нижняя крышка; 2, 14, 26 и

29 - уплотнительные кольца; 3 - заглушка; 4 - картер рулевого механизма;

5 - рейка-поршень; 6 - уплотнительное разрезное кольцо; 7 - винт

рулевого механизма; 8 - шариковая гайка; 9- желоб; 10 - шарик; 11 -

поршневые кольца; 12 - промежуточная крышка; 18 - упорный шариковый

подшипник; 15 - шариковый клапан; 16 - золотник клапана управления; 17 -

корпус клапана управления; 18 - пружинная шайба; 19 - регулировочная

гайка; 20 - верхняя крышка; 21 - игольчатый подшипник; 22 и 85 - упорные

кольца сальника; 23 - пробка канала для подвода масла к клапану

управления; 24 - угольник со штуцером; 25 - боковая крышка; 27 -

регулировочная шайба; 28 - стопорное кольцо; 30 - регулировочный винт;

31 - вал рулевой сошки и сектора; 32 сливная пробка; 33 - втулки вала;

84 и 38 - сальники; 36 - стопорное кольцо; 37- гайка; 89 - реактивная

пружина; 40 - реактивный плунжер; 41 - канал для подвода масла во

внутреннюю полость картера; 42 - установочный винт; 43 - сектор; 44 -

золотник насоса; 45 - пружина; 46 - направляющая пружины; 47 -

предохранительный шариковый клапан; 48 - регулировочные прокладки; 49 -

седло; 50 - канал для подвода масла к предохранительному клапану

Автомобиль оборудован рулевым управлением с гидроусилителем, объединенным в одном агрегате с рулевым механизмом.

Гидроусилитель рулевого управления уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, возникающие из-за неровностей дороги, и повышает безопасность движения, позволяя сохранить контроль за направлением движения автомобиля в случае разрыва шины переднего колеса.

Схема гидроусилителя рулевого управления дана на рис. 2.

Рулевой механизм (рис. 3) имеет винт с гайкой на циркулирующих шариках и рейку с зубчатым сектором. Передаточное отношение рулевого механизма равно 20: 1.

Рулевой механизм прикреплен к раме и соединен с валом колонки рулевого управления карданным валом с двумя шарнирами.

Картер 4 рулевого механизма одновременно является цилиндром гидроусилителя, в котором перемещается поршень-рейка 5.

В поршне-рейке завальцована заглушка 3. Поршень-рейка зацепляется с зубчатым сектором вала 31 сошки рулевого управления.

Зубья рейки и вала сошки имеют переменную по длине толщину, что позволяет регулировать зазор в зацеплении посредством осевого смещения вала сошки.

Вал сошки рулевого управления вращается в бронзовых втулках 33, запрессованных в картер и в отверстие боковой крышки 24 картера.

Осевое положение вала сошки определяется регулировочным винтом 30, головка которого входит в отверстие вала сошки и опирается на упорную шайбу 26.

Осевое перемещение регулировочного винта в вале сошки, выдерживаемое при сборке в пределах 0,02- 0,08 мм, ограничивается регулировочной шайбой 27 и стопорным кольцом 28.

В поршне-рейке расположена шариковая гайка 8, укрепленная установочными винтами 42, закерненными после сборки.

Предварительно гайка собрана с винтом 7 таким образом, что в имеющиеся у них винтовые канавки и желоб вкладывается 31 шарик 10.

В паз шариковой гайки, соединенный двумя отверстиями с ее винтовой канавкой, вставляют два штампованных желоба 9, образующих трубку, по которой шарики, выкатываясь при повороте винта с одного конца гайки, возвращаются к ее другому концу.

Винт 7 проходит через промежуточную крышку 12, к которой крепится корпус 17 клапана управления. На винте установлены два упорных шарикоподшипника 13 с золотником 16 клапана управления между ними.

Большие кольца шарикоподшипников обращены к золотнику. Шарикоподшипники и золотник закреплены гайкой 19, утоненный буртик которой вдавлен в паз на винте.

Под гайку подложена коническая пружинная шайба 18, обеспечивающая равномерное сжатие упорных шарикоподшипников.

Пружина установлена вогнутой стороной к шарикоподшипнику. Длина золотника больше длины отверстия под него в корпусе клапана управления. Вследствие этого золотник и винт могут перемещаться в осевом направлении на 1,1 мм в каждую сторону от среднего положения.

В среднее положение они возвращаются под действием шести пружин 39 и реактивных плунжеров 40, находящихся под давлением масла в линии подвода от насоса.

Винт 7 вращается в игольчатом подшипнике 21, расположенном в верхней крышке 20 рулевого механизма.

К корпусу клапана управления подведены два шланга от насоса гидроусилителя: шланг высокого давления 4 (см. рис. 1), по которому подводится масло от насоса 1, и шланг 3 низкого давления (слива), по которому масло возвращается в насос.

При вращении винта 7 (рис. 3) в ту или другую сторону вследствие сопротивления, возникающего при повороте колес, создается сила, стремящаяся сдвинуть его в осевом направлении в соответствующую сторону.

Если эта сила превышает усилие предварительного сжатия пружин 39, то винт перемещается и смещает золотник 16. При этом одна полость цилиндра гидроусилителя сообщается с линией давления, а другая - со сливом.

Масло, поступающее из насоса в цилиндр, давит на поршень рейку, создавая дополнительное усилие на секторе вала сошки рулевого управления, и способствует повороту колес.

Давление в рабочей полости цилиндра увеличивается с повышением сопротивления повороту колес. Одновременно увеличивается и давление под реактивными плунжерами 40.

Винт и золотник стремятся вернуться в среднее положение под действием пружин 39 и реактивных плунжеров.

Чем больше сопротивление повороту колес и выше давление в рабочей полости цилиндра, тем больше усилие с которым золотник стремится вернуться в среднее положение и установить в среднее положение упорные шарикоподшипники и винт, тем больше также усилие на рулевом колесе. Когда усилие па рулевом колесе возрастает с увеличением сопротивления поворота колес, у водителя создается «чувство дороги».

Усилие на ободе рулевого колеса, соответствующее началу работы гидроусилителя, составляет около 2 кГ, а наибольшее усилие - около 10 кГ.

При прекращении поворота рулевого колеса поступающее в цилиндр масло действует на поршень-рейку с винтом, сдвигает золотник к среднему положению, что вызывает уменьшение давления в цилиндре до необходимого для удержания колес в повернутом положении, и прекращает движение поршня, а следовательно, и поворот колес.

В корпусе клапана управления имеется шариковый клапан 15, соединяющий при неработающем насосе линии высокого давления и слива. Клапан обеспечивает в этом случае работу рулевого механизма как обычного рулевого механизма без гидроусилителя.

Полость, в которой находятся упорные шарикоподшипники, соединена со сливом и уплотнена резиновыми кольцами 14 круглого сечения. Подобными же кольцами 2, 25 и 41 уплотнены и остальные неподвижные соединения.

Вал 31 сошки рулевого управления уплотнен резиновым сальником 34, который имеет упорное кольцо 35, предотвращающее его выворачивание под давлением. Наружная резиновая манжета 36 препятствует попаданию на вал грязи и пыли.

Поршень-рейка уплотнен двумя чугунными упругими разрезными кольцами 11

Винт 7 рулевого механизма имеет два уплотнения в промежуточной крышке и в поршне-рейке. Уплотнение производится чугунными упругими разрезными кольцами 6.

В верхней крышке 20 винт уплотняется резиновым сальником 38 с упорным кольцом 22 и наружной манжетой 23. Регулировочный винт 30 уплотняется резиновым кольцом 29 круглого сечения.

При вращении винта 7 рулевого управления в ту или другую сторону от среднего положения свободный ход в рулевом механизме увеличивается, вследствие того ширина впадины между зубьями поршня-рейки 5, находящейся в зацеплении со средним зубом сектора вала 31 сошки, уменьшена по сравнению с шириной остальных впадин, а винт 7 рулевого управления имеет бочкообразную форму с незначительным уменьшением диаметра винтовой канавки к его концам.

В картере рулевого управления имеется пробка 32 с магнитом, которая улавливает стальные и чугунные частицы из масла.

Винт 7 рулевого управления соединен с колонкой рулевого управления карданным валом.