Fiberglas je veoma popularan među fanovima tjuning automobila, ovo je prilično poznat materijal koji je savršen za podešavanje automobila. Da biste proizveli dijelove od ovog materijala, nisu vam potrebni specijalna oprema ili neka posebna soba.

Štaviše, proizvodnja takvih dijelova neće zahtijevati nikakva značajna ulaganja od vas. Sam materijal je fiberglas impregniran smolom. Raznolikost smola varira na sobnoj temperaturi, dok druge zahtijevaju više temperature. Smola se miješa sa učvršćivačem u određenim omjerima, nakon čega se komad tkanine od fiberglasa impregnira ovom smjesom.

Postoje dvije vrste stakloplastike: fiberglas i fiberglas prostirka. Prva opcija ima bolju čvrstoću, dok je proces izrade dijelova za drugu opciju jednostavniji, jer je staklena prostirka lakša za obradu, a osim toga, bolje je ponoviti oblik koji vam je potreban. Fiberglas može imati vrlo različite debljine, stoga je pogodan za dodavanje debljine ili volumena, kao i krutosti gotovom proizvodu.

Glass mat

Podloga od fiberglasa, kao i stakloplastika, može imati različite debljine i gustine. Tanji slojevi su savršeni za izradu dijelova složenih oblika koji imaju mnogo zavoja, rubova i prijelaza. Za davanje proizvoda sa velikim površinama najveća snaga, uz smanjenje mase, često se koristi polikor. U pravilu se lijepi između slojeva staklene prostirke s malim ojačavajućim trakama.

Fiberglass

Prije nego što napravite dio od stakloplastike, morate napraviti model. Ponekad stručnjaci koriste lukavije opcije. Na primjer, napraviti novi panel, fiberglas podloga se kreira direktno na samim vratima, ali se prije toga (radi zaštite) prekriva voskom ili papirnom trakom, ili nečim drugim. Kao model možete koristiti i druge alternativne materijale: pjenastu plastiku, šperploču, plastelin itd.

Sljedeća faza je izrada matrice, ona se kreira prema izgledu. Da biste to učinili, model je prekriven voskom, a kao drugi sloj nanosi se matrični gelcoat. Ovaj sloj je baziran na epoksidnoj vinil ester smoli. Zahvaljujući ovom premazu, površina matrice postaje glatka i sjajna.

Nakon toga se postavlja tanak sloj staklene prostirke, što će omogućiti ponavljanje svih postojećih kontura i zavoja rasporeda. Kada se prvi sloj osuši, možete početi sa dodavanjem debljih slojeva.

Postoji nekoliko osnovnih tehnologija za proizvodnju dijelova od stakloplastike.

Prvo, predlažem da razmislite o ručnom oblikovanju. Ručno formiranje je prilično jeftina i ne baš komplicirana metoda. Stakloplastika pričvršćena na šablon je impregnirana smolom pomoću valjka ili četke. Valjak za valjanje pomaže razmotati tkaninu od fiberglasa, istiskujući sve postojeće mjehuriće zraka, a također ravnomjerno raspoređuje smolu po cijelom perimetru. Jedan od najveće prednosti Ova metoda je niska cijena i jednostavna za proizvodnju. Međutim, kvalitet i rezultat rada direktno zavise od profesionalnosti ljudi koji ovaj posao obavljaju.

IN savremeni svet upotreba stakloplastike je široko rasprostranjena u različitim granama ljudske djelatnosti: građevinarstvu, brodarstvu i automobilska konstrukcija. u autoservisima i privatnim radionicama za podešavanje automobila. Popularnost stakloplastike objašnjava se njegovim univerzalnim kvalitetama - lakoćom u kombinaciji sa super snagom. Ne trune, tretira se smolama ili prekriva auto-kitom, dobija, stoga je upotreba fiberglasa kao „zakrpe“ na mjestu uništenom rđom jedna od najpoželjnijih. izdržljive načine riješite se rupa, jednako.

Proizvodnja stakloplastike

Tkanina od fiberglasa se široko koristi za modeliranje i podešavanje automobila iz nekoliko razloga:

- dijelovi napravljeni od ovog materijala su jači od aluminija;

- mnogo su lakši od svojih čeličnih kolega;

- može vratiti oblik nakon oštećenja;

- nisu podložni koroziji, ne hrđaju.

Vrste fiberglasa

Fiberglas je tanak pramen dobijen od... Pod utjecajem visokih temperatura, vlakna poprimaju posebna svojstva - postaju fleksibilna, vlačna čvrstoća, gube sposobnost lomljenja poput običnog stakla. Zahvaljujući stečenim svojstvima, tkanine na bazi fiberglasa našle su primenu u svim oblastima proizvodnje i gradnje kao samostalni završni materijal ili armaturni element. Stakloplastika za automobile podijeljena je u tri vrste:

- prostirka od fiberglasa;

- obična fiberglasa;

- tanki stakleni veo.

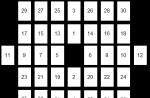

Otirač od fiberglasa je najdeblji i najgušći predstavnik materijala ove vrste. Staklena prostirka se sastoji od nekoliko slojeva nasumično raspoređenih vlakana, bogato impregniranih smolom. Izdržljivi vodootporni materijal koristi se u automobilskoj i brodogradnji kao obloge za vraćanje integriteta dijelova. Što se tiče gustine, može biti 300 g/m², 450 g/m², 600 g/m², a proizvodi se u rolnama širine 125 cm oko 200 rubalja po metru.

Materijal tkanine

Materijal tkanine Fiberglas se koristi kao termo, električni i hidroizolacioni materijal, često se koristi za modeliranje - izradu stakloplastike. Proizvodi od stakloplastike su jači od otirača zbog urednog rasporeda vlakana u ravnim redovima. Međutim, rad s tkaninom je teži iz istog razloga - teško ga je položiti na matricu, mjehuriće, ne prihvaćajući složeni oblik podloge. Gustina stakloplastike može biti ista kao i gustina staklenih prostirki.

Stakleni veo je najlakši, najtanji i najfleksibilniji materijal u odnosu na prethodne. Koristi se u proizvodnji matrice kao prvi sloj, sprečavajući da vlakna grublje strukturirane tkanine izađu kroz gelcoat i formiraju uzorak, narušavajući integritet oblika dijela.

Na matricu se nanosi posljednji sloj separatora, poput parafina, stearina ili običnog laka za parket. Sredstvo za odvajanje je namijenjeno da osigura da se naknadni otisci dijelova odvoje od matrice bez problema.

Prednji i zadnji branici

Prednji i zadnji branici Savjet. Neželjeno je da niti fiberglasa uđu u respiratorni trakt, a poliesterska smola izaziva iritaciju kože. Potrebno je da radite u gumenim rukavicama, maski i zaštitnim naočarima.

Za rad sa fiberglasom i epoksidnom smolom nije potrebna posebno opremljena prostorija ili skupi alati. Dijelovi bilo koje složenosti, čak i paneli karoserije, mogu se proizvesti u garaži. Štoviše, njihova je čvrstoća visoka - za rezanje gotovog dijela ili matrice potrebna vam je brusilica s kamenim diskom.

Metode proizvodnje dijelova od stakloplastike

Osim uzastopnog lijepljenja slojeva stakloplastike na model, koriste se i druge metode oblikovanja stakloplastike i izrade dijelova od stakloplastike:

- prskanje;

- namotavanje;

- topljenje gotovih fiberglas kompozitnih elemenata i stvrdnjavanje u oblik matrice.

Prskanje se izvodi pomoću smole s dodanim pojedinačnim staklenim filamentima. Supstanca se stavlja u pištolj koji se koristi za prskanje sloja na model. Prednost ove metode je jednostavnost i brzina nanošenja, ali među nedostacima je debeo, težak sloj, inferioran u snazi u odnosu na proizvode s neraskidivim nitima od stakloplastike.

Branik automobila od stakloplastike

Branik automobila od stakloplastike Metoda namotavanja stakloplastike koristi se u slučajevima kada je potrebno dobiti cilindrični ili okrugli predmet: okvir ili cijev. Stakloplastika se impregnira smolom u posudi, istiskuje mašinama i namotava specijalnih uređaja na izgled. Proces je brz, što rezultira izdržljivim dijelovima od fiberglasa.

Dio od stakloplastike možete napraviti topljenjem preprega - praznina impregniranih smolom. Oni se, zajedno sa matriksom, stavljaju u posebnu komoru za zagrijavanje i topljenje, zatim stvrdnjavaju u obliku matrice.

Fiberglas i epoksidna smola koriste se za izradu dijelova u automobilu: spojlera, branika, haube ili krova, obloga registarskih tablica i drugih. Tuning pomoću modeliranja od stakloplastike transformira automobil do neprepoznatljivosti. Najčešći tip branika je napravljen od fiberglasa.

POGLEDAJTE VIDEO UPUTSTVO

Fiberglas za automobile je univerzalni materijal koji vam omogućava da popravite složene rupe, rupe, kroz pukotine i instalirate zakrpe. Korištenjem fiberglasa izrađuju se monolitni dijelovi koji po čvrstoći nisu inferiorni od čeličnih.

Domaći auto. Telo od fiberglasa.

Domaći automobili (ono što danas zovemo domaćim automobilima) počeli su da se grade pojavom prvih fabričkih modela. Upotreba pojedinačnih serijskih jedinica i cijelih karoserija bez vanjskih panela omogućava izradu automobila sa originalan dizajn i nestandardna potrošačka svojstva. Štaviše, tehničko punjenje donator daje auto domaće izrade modernim karakteristikama kretanje i udobnost.

Replika automobila Morgan Aero-8 izgrađena je na japanskoj šasiji executive sedan Toyota Crown. Atraktivnost ovog donatora leži u njegovom dizajnu. Karoserija Crown počiva na podramu pune veličine (iako nije krut), na koji su svi elementi motora, mjenjača, ovjesa i sistem goriva. Da biste napravili domaći automobil na temelju njega, možete potpuno napustiti upotrebu originalnih dijelova karoserije.

Izgled šasije je ostao nepromenjen, motor nije pomeren, ali je hladnjak pomeren iza motora.

Paneli novog karoserije izrađeni su od fiberglasa i postavljeni na prostorni cijevni okvir. Na krovu se nalazi stakleni otvor. Sam krov je uklonjiv i pričvršćen za karoseriju i okvir vjetrobransko stakločetiri vijka. Crown retrovizori su postavljeni na domaće nosače. Kao i prototip, replika je opremljena farovima iz Volkswagenove nove bube. Rešetka hladnjaka je od mesinga i hromirana. Kvake za vrata od Alfa Romeo, aparati iz Crown.

Unutrašnji dijelovi su izrađeni od fiberglasa i presvučeni kožom i alkantarom.

Na izložbi “Autoexotica” u Tušinu 1999. godine, moj prijatelj i ja, inspiracija za izgradnju, ekskluzivni automobili izložili svoju prvu domaći auto Agata. Prišao nam je mladić i pitao da li možemo napraviti auto po njegovom dizajnu. Složili smo se. Moj prijatelj se obavezao da će voditi ovaj građevinski projekat, a ja sam obećao da ću oblikovati, zalijepiti i sastaviti dijelovi tijela na donatorskom okviru.

Prvo je pronađen donator: u dobrom stanju, relativno nova Toyota Crown.

Prototip modela je preuzet iz prodavnice igračaka. Model u skali Automobil Morgan Aero-8 poslužio nam je kao vodič za konstruisanje proporcija i plastičnosti karoserije.

Na donatorska nosila sam zašrafio okvir od iverala i greda i preko njega navukao lesonit.

Okvir sam na mjestima gdje je oblik tijela imao zaobljene površine prekrio plastelinom i dao mu plastični oblik sličan prototipu. Općenito, proporcije i dimenzije tijela razlikuju se od engleskog Morgana. Naša replika je šira, duža i viša od originala.

Koristeći plastelin, oblikovala sam fiberglas i napravila matricu. Ovo je bio moj rekord kada sam za nedelju dana sam zalepio matricu tela...

Trebalo je nas dvoje da uklonimo kore matriksa. Čišćenje od plastelina i brušenje je vjerovatno bio najteži i najprljaviji posao. Dio rasporeda se prirodno srušio prilikom uklanjanja matrice.

Zašrafljene dijelove matrice spojili smo i montirali montiranu matricu za oblikovanje karoserije. U ovoj posudi sam morao da konstruišem u negativnom obliku oblik unutrašnjih površina delova tela.

Korak po korak, redoslijedom rasporeda dijelova u karoseriji, izgradio sam i isklesao od plastelina bočne strane vrata, otvore za vrata, klapne i odvode haube i otvore prtljažnika, prirubnice krova koji se može skinuti, niše za registarske tablice, farove , lampioni i poklopci rezervoar za gorivo. Ove oplate smo također postepeno oblikovali staklenim vlaknima.

Pravo u matricu smo zavarili i sklopili svjetlo cevni okvir duž konture gotovih dijelova od stakloplastike. Ovaj okvir smo zalijepili na panele karoserije duž prirubnica vrata, oluka i pragova.

Kao rezultat toga, nakon uklanjanja matrice, dobili smo tvrdi krov sa vratima, uklonjivi krov, haubu i poklopac prtljažnika.

Dosta vremena je utrošeno na postavljanje gornjeg dijela karoserije na okvir donora i izradu poda. Zalijepili smo podne ploče, štit motora, dno prtljažnika i lukove kotača od fiberglasa. Gornji dio karoserije i podovi su zalijepljeni fiberglasom. Rezultat je bila prilično kruta konstrukcija, pogotovo jer smo pod također ojačali metalnim okvirom. Podni okvir je pričvršćen za Crown okvir na originalnim jastucima.

Ispod haube je napravljen okvir i na njega je montiran hladnjak sa izduvnim ventilatorima iza motora. U prednji dio karoserije zalijepili smo motorni štit na koji smo pričvrstili preostale dijelove. Budući da je Toyota Crown automobil sa volanom na desnoj strani, upravljački mehanizam je morao biti pomjeren na lijevu stranu.

Nažalost, vrijeme potrebno za izradu karoserije prije farbanja bilo je ograničeno na šest mjeseci, a broj izvođača bio je ograničen budžetom, pa je u velikom broju slučajeva bilo potrebno podleći kompromisnim rješenjima. Konkretno, pojednostavljeni dizajn i tehnološko rješenje za haubu pomogli su nam da ispoštujemo rokove. Kombinovali smo haubu sa branikom i branicima, iako je to znatno otežalo. Čitava ova kora se diže na dva cevna držača šarki montirana na okvir karoserije iznad instrument table. Sama ploča haube od stakloplastike ima čelični podokvir i metalnu lažnu ploču koja se nalazi blizu motora. U spuštenom položaju, cijela konstrukcija je pričvršćena sa strane i sprijeda na okvir karoserije. Poklopac prtljažnika je takođe ojačan ramom od čeličnog profila i pričvršćenim na nosače - šarke za okvir karoserije. Za farove i lanterne, niše su oblikovane od stakloplastike kako bi se zaštitila stražnja strana rasvjetne opreme.

U tijelo replike odmah smo ugradili uklonjivu konstrukciju tvrdog krova. Odozdo, kroz prirubnice, leži na polici iza zadnja sedišta i pričvršćen je za okvir karoserije, a ispred na okvir okvira vjetrobransko staklo. Zadnji prozor na krovu koji se može skinuti, prednji i bočni prozori ravan, po individualnim dimenzijama. Bilo je teško pronaći prave brtve za naša stakla za vrata bez okvira. Tako da nismo uspjeli u potpunosti riješiti ovaj problem na ovom tijelu. Od sada smo odlučili, ako je moguće, da u kompletu koristimo staklo sa zaptivačem odgovarajućeg donatora.

Unutar okvira vrata sastavio sam podokvir od metalnog profila za montažu staklenih vodilica, ugradnju šarki, brava i ručki. Okačio sam vrata na šarke u otvore i podesio zazore. Nakon toga su napravljeni nosači od metalnih profila i fiberglasa za standardna ogledala i pričvršćeni na vrata. Alfa Romeo ručke su pale na svoje mjesto na vratima.

Postavili su sjedišta u kabinu i pričvrstili ih kroz pod na okvir karoserije. Montirana konzola sa polugom ručna kočnica i ručicu mjenjača, sklop pedala i stub volana sa volanom na udobnoj udaljenosti od sedišta. Za sjedišta, prozorske klupčice, obloge i ručke na vratima, instrument ploče i kućišta konzola dizajnirani su i proizvedeni od fiberglasa. Nakon farbanja karoserije, svi dijelovi unutrašnjosti su presvučeni kožom i alkantarom.

Auto je korišten nekoliko godina po suhom i toplom vremenu.

Hvala svima koji su učestvovali u proizvodnji automobila.

Članci o podešavanju vlastitim rukama.

Veliko hvala Mikhailu Romanovu na pruženom materijalu!

Automobili domaće izrade (ono što danas nazivamo domaćim automobilima) počeli su da se grade pojavom prvih fabričkih modela. Upotreba pojedinačnih serijskih jedinica i cijelih karoserija bez vanjskih panela omogućava izgradnju automobila originalnog dizajna i nestandardnih potrošačkih svojstava. Promijenite standardni volan na volan sa podešavanjem (anatomija + koža)

Automobili domaće izrade (ono što danas nazivamo domaćim automobilima) počeli su da se grade pojavom prvih fabričkih modela. Upotreba pojedinačnih serijskih jedinica i cijelih karoserija bez vanjskih panela omogućava izgradnju automobila originalnog dizajna i nestandardnih potrošačkih svojstava. Promijenite standardni volan na volan sa podešavanjem (anatomija + koža)

Štaviše, tehnički sadržaj donatora daje domaćem automobilu moderne karakteristike kretanja i udobnosti.

Replika automobila Morgan Aero-8 izgrađena je na šasiji japanskog izvršnog direktora Toyota sedan Kruna. Atraktivnost ovog donatora leži u njegovom dizajnu. Karoserija Crown-a počiva na podupiraču pune dužine (iako ne krutom), na koji su pričvršćeni svi elementi motora, mjenjača, ovjesa i sistema za gorivo. Da biste napravili domaći automobil na temelju njega, možete potpuno napustiti upotrebu originalnih dijelova karoserije.

Replika automobila Morgan Aero-8 izgrađena je na šasiji japanskog izvršnog direktora Toyota sedan Kruna. Atraktivnost ovog donatora leži u njegovom dizajnu. Karoserija Crown-a počiva na podupiraču pune dužine (iako ne krutom), na koji su pričvršćeni svi elementi motora, mjenjača, ovjesa i sistema za gorivo. Da biste napravili domaći automobil na temelju njega, možete potpuno napustiti upotrebu originalnih dijelova karoserije.

Izgled šasije je ostao nepromenjen, motor nije pomeren, ali je hladnjak pomeren iza motora.

Paneli novog karoserije izrađeni su od stakloplastike i montirani su na prostorni cevasti okvir. Na krovu se nalazi stakleni otvor. Sam krov je skidiv i pričvršćen je za karoseriju i okvir vjetrobrana sa četiri vijka. Crown retrovizori su postavljeni na domaće nosače. Kao i prototip, replika je opremljena farovima iz Volkswagenove nove bube. Rešetka hladnjaka je od mesinga i presvučena hromom. Kvake za vrata Alfa Romeo, instrumenti iz Crown.

Unutrašnji dijelovi su izrađeni od fiberglasa i presvučeni kožom i alkantarom.

Na izložbi “Autoexotica” u Tušinu 1999. godine, moj prijatelj i ja, idejni tvorci konstruisanja ekskluzivnih automobila, izložili smo naš prvi auto domaće izrade, Agatu. Prišao nam je mladić i pitao da li možemo napraviti auto po njegovom dizajnu. Složili smo se. Moj prijatelj je preuzeo ovaj građevinski projekat, a ja sam obećao da ću oblikovati, zalijepiti i sastaviti dijelove karoserije na okvir donatora.

Prvo je pronađen donator: u dobrom stanju, relativno nova Toyota Crown.

Prototip modela je preuzet iz prodavnice igračaka. Model automobila Morgan Aero-8 poslužio nam je kao vodič za konstruisanje proporcija i plastičnosti karoserije.

Na donatorska nosila sam zašrafio okvir od iverala i greda i preko njega navukao lesonit.

Okvir sam na mjestima gdje je oblik tijela imao zaobljene površine prekrio plastelinom i dao mu plastični oblik sličan prototipu. Općenito, proporcije i dimenzije tijela razlikuju se od engleskog Morgana. Naša replika je šira, duža i viša od originala.

Koristeći plastelin, oblikovala sam fiberglas i napravila matricu. Ovo je bio moj rekord kada sam za nedelju dana sam zalepio matricu tela...

Trebalo je nas dvoje da uklonimo kore matriksa. Čišćenje od plastelina i brušenje je vjerovatno bio najteži i najprljaviji posao. Dio rasporeda se prirodno srušio prilikom uklanjanja matrice.

Zašrafljene dijelove matrice spojili smo i montirali montiranu matricu za oblikovanje karoserije. U ovoj posudi sam morao da konstruišem u negativnom obliku oblik unutrašnjih površina delova tela.

Zašrafljene dijelove matrice spojili smo i montirali montiranu matricu za oblikovanje karoserije. U ovoj posudi sam morao da konstruišem u negativnom obliku oblik unutrašnjih površina delova tela.

Korak po korak, redoslijedom rasporeda dijelova u karoseriji, izgradio sam i isklesao od plastelina bočne strane vrata, otvore za vrata, klapne i odvode haube i otvore prtljažnika, prirubnice krova koji se može skinuti, niše za registarske tablice, farove , fenjere i poklopac rezervoara za gorivo. Ove oplate smo također postepeno oblikovali staklenim vlaknima.

Pravo u matrici zavarili smo i sastavili lagani cijevni okvir duž konture gotovih dijelova od stakloplastike. Ovaj okvir smo zalijepili na panele karoserije duž prirubnica vrata, oluka i pragova.

Kao rezultat toga, nakon uklanjanja matrice, dobili smo tvrdi krov sa vratima, uklonjivi krov, haubu i poklopac prtljažnika.

Dosta vremena je utrošeno na postavljanje gornjeg dijela karoserije na okvir donora i izradu poda. Zalijepili smo podne ploče, štit motora, dno prtljažnika i lukove kotača od fiberglasa. Gornji dio karoserije i podovi su zalijepljeni fiberglasom. Rezultat je bila prilično kruta konstrukcija, pogotovo jer smo pod također ojačali metalnim okvirom. Podni okvir je pričvršćen za Crown okvir na originalnim jastucima.

Ispod haube je napravljen okvir i na njega je montiran hladnjak sa izduvnim ventilatorima iza motora. U prednji dio karoserije zalijepili smo motorni štit na koji smo pričvrstili preostale dijelove. Budući da je Toyota Crown automobil sa volanom na desnoj strani, upravljački mehanizam je morao biti pomjeren na lijevu stranu.

Nažalost, vrijeme potrebno za izradu karoserije prije farbanja bilo je ograničeno na šest mjeseci, a broj izvođača ograničen je budžetom, pa je u velikom broju slučajeva bilo potrebno podleći kompromisnim rješenjima. Konkretno, pojednostavljeni dizajn i tehnološko rješenje za haubu pomogli su nam da ispoštujemo rokove. Kombinovali smo haubu sa branikom i branicima, iako je to znatno otežalo. Cela ova kora se diže na dva cevasta držača šarki montirana na okvir karoserije iznad instrument table. Sama ploča haube od stakloplastike ima čelični podokvir i metalnu lažnu ploču koja se nalazi blizu motora. U spuštenom položaju, cijela konstrukcija je pričvršćena sa strane i sprijeda na okvir karoserije. Poklopac prtljažnika je takođe ojačan ramom od čeličnog profila i pričvršćenim na nosače - šarke za okvir karoserije. Za farove i lanterne, niše su oblikovane u fiberglasu kako bi se zaštitila stražnja strana rasvjetne opreme.

U tijelo replike odmah smo ugradili uklonjivu konstrukciju tvrdog krova. Odozdo, preko prirubnica, leži na polici iza zadnjih sedišta i pričvršćen je za okvir karoserije, a sa prednje na okvir okvira vetrobranskog stakla. Zadnje staklo na krovu koji se može skidati, vjetrobran i bočna stakla su ravni, rađeni po individualnim dimenzijama. Bilo je teško pronaći prave brtve za naša stakla za vrata bez okvira. Tako da nismo uspjeli u potpunosti riješiti ovaj problem na ovom tijelu. Od sada smo odlučili, ako je moguće, koristiti staklo sa zaptivačem odgovarajućeg donatora.

Unutar okvira vrata sastavio sam podokvir od metalnog profila za montažu staklenih vodilica, ugradnju šarki, brava i ručki. Okačio sam vrata na šarke u otvore i podesio zazore. Nakon toga su napravljeni nosači od metalnih profila i fiberglasa za standardna ogledala i pričvršćeni na vrata. Alfa Romeo ručke su pale na svoje mjesto na vratima.

Postavili su sjedišta u kabinu i pričvrstili ih kroz pod na okvir karoserije. Montirali smo konzolu s ručicom ručne kočnice i ručicu mjenjača, sklop pedala i stub upravljača s volanom na prikladnoj udaljenosti od sjedala. Za sjedišta, prozorske klupčice, obloge i ručke na vratima, instrument ploče i kućišta konzola dizajnirani su i proizvedeni od fiberglasa. Nakon farbanja karoserije, svi dijelovi unutrašnjosti su presvučeni kožom i alkantarom.

Auto je korišten nekoliko godina po suhom i toplom vremenu.

Hvala svima koji su učestvovali u proizvodnji automobila.

Članci o podešavanju vlastitim rukama.

Kada kopirate članak, navedite link do mog bloga.

Fiberglas, ili kako ga još nazivaju fiberglas, dugo vremena koristio se samo u odbrambenoj industriji, brodogradnji, aviogradnji i drugim specifičnim oblastima gdje su bili potrebni jaki, pouzdani i izdržljivi materijali. Ali ne tako davno, fiberglas se počeo koristiti posvuda, a danas se njegove izuzetne kvalitete aktivno koriste u građevinarstvu i domaćinstvima. Od čega se sastoji ovaj materijal i kako napraviti stakloplastike vlastitim rukama - pročitajte u ovom članku.

Fiberglas ima jedinstvenost karakteristike performansi, zahvaljujući čemu ovaj materijal može izdržati visok pritisak, biti u agresivnom hemijskom okruženju i pružiti nevjerovatnu čvrstoću bilo kojoj konstrukciji. U početku se koristio za izradu čamaca, automobila i aviona, a zatim su se od stakloplastike počeli proizvoditi dugmad, kućanski aparati, uređaji za čišćenje snijega i druge korisne stvari. Čak i danas većina nas još uvijek ima stare sovjetske jedinice, čije je tijelo napravljeno od najjačeg i gotovo vječnog stakloplastike.

Devedesetih godina u Rusiji je postalo moderno instalirati prozore i vrata od stakloplastike, kojima i dalje vole dodati prefiks "euro". Besprijekorne performanse fiberglas je omogućio da ostane najpopularniji materijal za upotrebu u gotovo svim industrijama, od ruševina do građevinarstva i vojske.

Danas se koristi kao strukturalni i termoizolacioni materijal u proizvodnja brodova, ojačati trup čamaca, raketni motori, brodovi, karoserije automobila itd. Od njega se prave lopatice helikoptera izduvne cijevi, oprema otporna na koroziju, cjevovodi, bazeni... Lista proizvoda za čiju proizvodnju se koristi fiberglas je jednostavno kolosalna, a kada bi nestao sa planete makar na jedan dan, svijet bi zapao u haos.

Compound

Stakloplastika je kompozitni materijal koji se sastoji od fiberglas punila i veziva. Fiberglas dolazi u vlaknima u obliku niti, tkanini ili prostirci. Vezivo - različite vrste poliesterska smola. Punilo daje materijalu čvrstoću i ima funkciju ojačanja, dok ga smola čini monolitnim i ravnomjerno raspoređuje opterećenje između vlakana. To je takođe smola koja štiti stakloplastike od uništenja agresivnim hemikalijama.

Najjača plastika od stakloplastike sastoji se od orijentiranih kontinuiranih vlakana. Mogu se podijeliti na jednosmjerne (vlakna su međusobno paralelna) i unakrsnosmjerne (vlakna se nalaze pod određenim kutom jedna prema drugoj). Promjena orijentacije vlakana omogućava vam da podesite snagu i prilagodite osnovne karakteristike materijala.

Svojstva

Izuzetna svojstva stakloplastike su već spomenuta gore; sada je vrijeme da ih detaljnije razmotrimo. Zašto je ovaj materijal tako dobar i zašto se koristi u gotovo svim oblastima proizvodnje?

Svojstva fiberglasa:

Klasifikacija

Stakloplastika se može klasificirati ovisno o obliku oslobađanja, na primjer, razlikuju se stakloplastika u listovima i rolni. Takođe materijal može biti različite boje, ali se glavna klasifikacija odvija prema područjima primjene.

Dakle, postoje sljedeće vrste stakloplastike:

- Strukturno – koristi se u obliku energetski elementi za ojačavanje štapnih struktura usisnih šipki, gusjenica od gume, remena ili kućišta elektromotora.

- Visoka čvrstoća - ojačana staklenim vlaknima za proizvodnju propelera s više lopatica visokog opterećenja koji se ugrađuju u motore širokotrupnih aviona. Smanjuje težinu oštrice nekoliko puta u odnosu na aluminijske oštrice. Istovremeno, takva stakloplastika se povećava Efikasnost motora, smanjuje potrošnju goriva, osigurava visoke performanse motora pri poletanju i produžava vijek trajanja.

- Hemijski otporan - karakteristike ove vrste stakloplastike ovise o vrsti smole koja se koristi za njegovu proizvodnju.

- Otporan na toplinu - nezapaljiva stakloplastika povećane čvrstoće za potrebe radio inženjeringa ili konstrukcije. Radna temperatura može dostići i do 350C. Ova vrsta materijala se uglavnom koristi za proizvodnju motora motocikala, zaštitnih poklopaca i paravana u avionima, hauba itd. Fiberglas otporan na toplinu zadržava visoke, stabilne karakteristike čvrstoće čak i uz produženo izlaganje visoke temperature. Ne gori i pruža visoku sigurnost od požara.

- Električni – stakloplastike koje se koriste u električnim sušilicama, grijačima i drugoj sličnoj opremi. Osnovna namjena je toplinska izolacija.

Proizvodnja stakloplastike

Danas postoji nekoliko načina za proizvodnju stakloplastike:

Kako napraviti stakloplastike vlastitim rukama

U proizvodnji stakloplastike, prema uglavnom, nema ništa komplikovano. To je samo poliesterska smola koja je izlivena u kalup i ojačana fiberglasom.

Domaća stakloplastika se uglavnom koristi za domaće automobilske potrebe. Ovo je najsigurniji i najlakši način da popravite haubu, vrata ili neki drugi pokvareni dio automobila. Specijalizovane firme imaju unapred pripremljene potrebne forme i kalupe za velike delove. Ako želite da to uradite sami, bolje je početi sa malim sitnim detaljima jednostavni oblici, čija instalacija ne zahtijeva veliku preciznost. Tokom procesa učenja nemoguće je izbjeći greške i greške, pa je bolje ne preuzimati nepotrebne rizike.

Domaća stakloplastika se može napraviti prema sljedećim uputama:

Vanjska površina proizvoda nije glatka i naborana, te je stoga potrebna dodatna mašinska obrada– brušenje, kitovanje i farbanje. Fiberglas se lako može zagladiti brusnim papirom, izbušiti ili rezati nožem.

Stakloplastika i materijale za njegovu proizvodnju možete kupiti bilo gdje građevinsko tržište ili supermarket. Ovaj snažan i izdržljiv materijal pomoći će vam da popravite automobil, izvršite popravke, pa čak i napravite neobične umjetničke skulpture. Na primjer, ovaj video prikazuje kako možete napraviti elegantan sudoper vlastitim rukama koristeći kalup od pjene i stakloplastike: