Проверка люфта рулевого управления

Для проверки углового свободного хода рулевого колеса необходимо при работе двигателя на режиме холостого хода покачивать рулевое колесо до начала хода поворота управляемых колёс.

Проверку можно проводить с помощью пружинного динамометра модели К-402.

Свободный ход следует проверять, предварительно установив передние колёса прямо. Величина свободного хода рулевого колеса при работе двигателя не должна превышать 25 ° .

Если свободный ход рулевого колеса больше допустимого, нужно проверить давление воздуха в шинах, наличие смазки в узлах рулевого управления и ступице колёс, регулировку подшипников колёс, тяг рулевого управления и правильность их положения, нормальную регулировку рулевого механизма, зазоры в шарнирах и шлицах карданного вала, затяжку клиньев крепления карданного вала, затяжку гайки упорных подшипников в рулевом механизме, так как всё это влияет на работу рулевого управления.

Кроме того, следует проверить уровень масла в бачке насоса рулевого усилителя, отсутствие воздуха в системе, утечки масла в соединениях трубопроводов.

При нарушении регулировки механизма рулевого управления или тяг узел надо отремонтировать.

При наличии увеличенных зазоров более 2 ° в карданных сочленениях надо заменить карданный вал. Убедившись в удовлетворительном состоянии перечисленных узлов, следует проверить затяжку гайки упорных подшипников рулевого механизма.

Осевое перемещение рулевого колеса недопустимо. При наличии осевого перемещения рулевого колеса надо подтянуть гайку на нижнем конце вала, предварительно разогнув усики стопорной шайбы. После регулировки один из усиков загнуть в паз гайки. Момент вращения вала рулевого управления, отсоединённого от карданного вала, должен быть 0,3-0,8 Н*м.

Чрезмерная затяжка гайки с последующим её отворачиванием для получения заданного момента вращения вала недопустима, так как может стать причиной повреждения подшипника.

Работу рулевого механизма можно проверить без снятия с автомобиля при отсоединенной продольной тяге рулевого управления, измеряя с помощью пружинного динамометра, прикреплённого к ободу рулевого колеса, усилие в трех следующих положениях.

Первое- рулевое колесо повёрнуто более чем на 2 оборота от среднего положения, усилие на ободе рулевого колеса должно быть 5,5-13,5 Н.

Второе- рулевое колесо повёрнуто на 3/4 -1 оборот от среднего положения, усилие не должно превышать 23 Н.

Третье-рулевое колесо прошло среднее положение, усилие на ободе рулевого колеса должно быть на 8,0-12,5 Н больше усилия, полученного при измерении во втором положении, но не должно превышать 28 Н.

Если усилие не соответствует указанным значениям, то нужно отрегулировать рулевой механизм.

Проверяя момент вращения рулевого колеса, рекомендуется одновременно проверить и момент вращения вала сошки (при отсоединённой продольной тяге рулевого управления), который не должен превышать 120 Н*м.

При проверке момента вращения вала сошки на автомобиле надо выполнить следующие операции:

- -пустить двигатель и прогреть масло приблизительно до 50°С, остановить двигатель и установить рулевое колесо в среднее положение;

- -зацепить динамометр по центру отверстия шарового пальца сошки и потянуть в любую сторону, сохраняя угол между динамометром и сошкой примерно 90 ° . Динамометр должен показать не более 510Н, соответствующее моменту 120 Н*м.

Если эти показатели превышают указанные значения, то следует отрегулировать усилие на ободе рулевого колеса в третьем положении вращением регулировочного винта вала сошки, так как для этого не требуется разбирать рулевой механизм. При вращении регулировочного винта по часовой стрелке усилие будет увеличиваться, при вращении против часовой стрелки-уменьшаться.

Несоответствие усилия на ободе колеса во втором положении указанному выше значению может быть вызвано повреждением деталей узла шариковой гайки, а в первом положении- той же причиной и неправильной и регулировкой предварительного натяга упорных шариковых подшипников.

Для регулировки упорных подшипников (без снятия рулевого механизма с автомобиля) необходимо выполнить следующее;

- -слить масло из системы гидроусилителя рулевого управления;

- -отсоединить карданный вал;

- -отвернуть болты крепления верхней крышки и снять её. Чтобы не повредить манжету и уплотнительное кольцо, следует применять предохранительную оправку, надетую на конец винта;

- -вывернуть специальным ключом рулевой винт вместе с корпусом клапана управления на 10-15мм, чтобы корпус клапана свободно вращался на упорных подшипниках, не касаясь промежуточной крышки;

- -проверить осевое перемещение рулевого винта в шариковой гайке, удерживая сошку.

Если оно превышает 0,2мм, разобрать рулевой механизм и заменить винтовую пару (завод поставляет в запчасти комплект винт-гайка); если не превышает 0,2мм- необходимо расконтрить гайку упорных подшипников и подтянуть её так, чтобы момент проворачивания корпуса клапана относительно рулевого винта был 0,6-0,85 Н*м.

Замерять момент проворачивания можно пружинным динамометром, который зацепляется за одно из отверстий под болты корпуса клапана управления. В этом случае моменту 0,6-0,85 Н*м соответствуют показания динамометра 11-15 Н.

Проверка насоса гидравлического усилителя на автомобиле

На автомобиле проверку давления, развиваемого насосом, и исправности рулевого механизма проводят, установив между насосом и шлангом высокого давления приспособление, включающее в себя манометр со шкалой до 1500 мПа и вентиль, перекрывающий подачу масла к рулевому механизму. Для проверки необходимо выполнить следующее:

- - открыть вентиль в приспособлении;

- - пустить двигатель и при частоте вращения коленчатого вала 1000 мин -1 медленно завернуть вентиль (при исправном насосе давление должно быть не менее 9,0 мПа);

- - открыть вентиль;

- - повернуть колёса вправо до упора и зафиксировать давление по манометру, после чего повернуть колёса влево до упора и тоже зафиксировать давление.

При исправном механизме в каждой из этих проверок давление не должно уменьшаться более чем на 0,5 мПа по сравнению с давлением, замеренным при выполнении операции, указанных в п. 2.

Проверку нужно проводить при температуре масла в бачке насоса 65-75°С. При необходимости, масло можно нагреть, поворачивая колёса от упора до упора с удерживанием их в крайних положениях не более 3 с.

Во время проверки насоса во избежание его повреждения из-за перегрева нельзя оставлять более 3 секунд вентиль в закрытом положении или колёса повёрнутыми до упора.

Основные неисправности. Неисправности рулевого управления создают угрозу безопасности движения и затрудняют управление автомобилем. Основными признаками неисправностей рулевого Управления являются увеличенный свободный ход рулевого колеса, тугое вращение или заедание в рулевом механизме, стуки и Нарушение герметичности, недостаточное или неравномерное Усиление и др.

Увеличенный свободный ход рулевого колеса появляется при износе шарниров рулевых тяг, нарушении регулировки червяка с роликом, износе подшипников червяка ослаблении крепления картера рулевого механизма, увеличении зазоров в подшипниках ступиц передних колес и шкворней. Указанные неисправности устраняют выполнением регулировочных работ, заменой или ремонтом изношенных деталей.

Тугое вращение или заедание в рулевом механизме обусловлено неправильной регулировкой, зацепления в редукторе рулевого механизма, погнутостью тяг, недостаточной смазкой в картере редуктора. Устраняют эти неисправности регулировкой, ремонтом тяг, пополнением масла в редукторе рулевого механизма до необходимого уровня. Нарушение герметичности в рулевом механизме устраняют заменой прокладок и подтяжкой креплений и соединений.

Недостаточное или неравномерное усиление в рулевом механизме с гидроусилителем может быть из-за слабого натяжения ремня привода насоса, снижения уровня масла в бачке, попадания воздуха в систему, заедания золотника или перепускного клапана при загрязнении. После выявления причин неисправностей их устраняют регулировкой натяжения ремня привода, доливкой масла до заданного уровня, промывкой системы и заменой масла, ремонтом насоса, гидроусилителя или клапана управления. Все работы по определению причин неисправностей рулевого управления выполняют при проведении диагностирования и технического обслуживания, а устранение неисправностей производят при ТР.

Диагностирование рулевого управления. Оно позволяет без разборки его узлов оценивать состояние рулевого механизма и рулевого привода; включает работы по определению свободного хода рулевого колеса, общей силы трения, люфта в шарнирах рулевых тяг.

Свободный ход рулевого колеса и силу трения определяют универсальным прибором модели НИИАТ К-402 (рис. 29.1). Прибор состоит из люфтометра и двухшкального динамометра. Люфтомер состоит из шкалы 3, закрепленной на динамометре, и указательной стрелки 2, которая жестко закреплена на рулевой колонке зажимами 7. Динамометр зажимами Скрепят к ободу рулевого колеса. Шкалы динамометра расположены на рукоятках 5 и обеспечивают отсчет прикладываемого к рулевому колесу усилия в диапазонах до 20 Н и от 20 до 120 Н.

Рис. 29.1.

При замере люфта рулевого колеса через рукоятку 5 прикладывают усилие 10 Н, сначала действующее вправо, а затем влево. Перемещение стрелки 2 из нулевого положения в левое и правое крайние положения укажет в сумме люфт колеса. Для автомобилей, имеющих поперечную неразрезную тягу, в момент замера необходимо вывесить левое переднее колесо. У автомобилей с гидроусилителем люфт определяют при работающем двигателе (на малых оборотах).

Общую силу трения в рулевом управлении проверяют при полностью вывешенных передних колесах приложением усилия к рукояткам 5 динамометра. Замеры выполняют при прямолинейном положении колес и в положениях максимального поворота их вправо и влево. В правильно отрегулированном рулевом механизме рулевое колесо должно свободно поворачиваться от среднего положения для движения по прямой при усилии 8--16 Н. Оценку состояния шарниров рулевых тяг проводят визуально или на ощупь в момент резкого приложения усилия к рулевому колесу. При этом люфт в шарнирах будет проявляться взаимным относительным перемещением соединенных деталей.

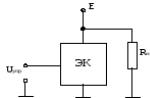

Проверка усилителя рулевого управления сводится к измерению (рис. 29.2) давления в системе гидроусилителя. Для этого в нагнетательную магистраль устанавливают Манометр 2 с краном 3. Доливают в бачок 1 масло до требуемого Уровня, пускают двигатель на малых оборотах и, открыв полностью Кран 3, поворачивают колеса в крайние положения. При этом Давление, развиваемое насосом, должно составлять не менее 6 МПа. Если давление меньше указанного значения, медленно закрывают Кран, наблюдая по манометру за увеличением давления, которое Должно подняться до 6,5 МПа. Если давление не увеличивается, то это свидетельствует о неисправности насоса. Неисправный насос снимают с автомобиля и ремонтируют.

Рис. 29.2.

Регулировочные работы по рулевому управлению.

Рулевые механизмы типа червяк--ролик, винт--гайка рейка -- зубчатый сектор имеют две регулировки: осевого зазора в подшипниках вала винта и в зацеплении. Состояние рулевого механизма считается нормальным, если люфт рулевого колеса при движении по прямой не превышает 10°. При отклонении люфта в сторону увеличения необходимо прежде всего проверить зазор в подшипниках червяка (вала винта). Для этого резко поворачивают рулевое колесо в обе стороны и пальцем прощупывают осевое перемещение колеса относительно рулевой колонки. При наличии большого зазора в подшипниках осевой люфт будет легко ощущаться.

Для регулировки и устранения осевого люфта в подшипниках вала отворачивают болты и снимают нижнюю крышку 1 картера 2 рулевого механизма (рис. 29.3, а). Из-под крышки удаляют одну регулировочную прокладку 3, после чего собирают механизм и вторично проверяют осевой люфт. Если регулировка окажется недостаточной, то все операции повторяют вновь до получения нужного результата. После регулировки натяга в подшипниках проверяют усилие на ободе рулевого колеса, отсоединив сошку от тяги рулевого привода. Усиление на поворот руля должно составлять 3 -- 6 Н.

Рис. 29.3. Регулировка осевого зазора (а) и зацепления червяка с роликом (б) в рулевом механизме.

Зацепление червяка с роликом (рис. 29.3, б) регулируют без снятия рулевого механизма с автомобиля. Для регулировки отвертывают гайку 3 и, сняв шайбу 2 с штифта, специальным ключом поворачивают регулировочный винт 1 на несколько вырезов в стопорной шайбе. При этом изменяется боковой зазор в зацеплении гребней ролика и нарезки червяка, что изменяет свободный ход рулевого колеса. После регулировки гайку устанавливают на место.

Рис. 29.4.Проверка (а) и регулировка (б) люфта в сочленениях рулевого привода.

Люфт в сочленениях рулевого привода определяют резко покачивая сошку руля при поворотах рулевого колеса, охватив руками проверяемое сочленение (рис. 29.4, а). При этом повышенный люфт легко ощущается и, чтобы его устранить, подтягивают резьбовую пробку (рис. 29.4, б) в следующем порядке: вначале расшплинтовывают пробку, затем специальным ключом завертывают пробку до отказа и, отпустив на одну прорезь до совпадения с отверстием в головке тяги, шплинтуют.

Во время регулировки осевого люфта добавляют смазку в сочленения. При большом износе, если не удается таким образом устранить люфт, заменяют шаровой палец сочленения или всю тягу в сборе. Неразборные шарниры рулевого привода на легковых автомобилях регулировке не подлежат, поэтому при износе и возникновении люфта их заменяют.

Рулевое управление является одним из важнейших узлов любого автомобиля. Именно с помощью руля водитель может изменять направление движения транспортного средства. Неисправности в этой системе могут привести к возникновению аварийных ситуаций во время движения.

Если автолюбитель не хочет, чтобы в один прекрасный день рулевое управление его машины преподнесло не слишком приятный сюрприз, то необходимо регулярно подвергать данный узел процессу диагностирования. Только после качественно проведенной диагностики вы сможете объективно оценить состояние рулевого управления, а также заблаговременно принять требуемые меры, касающиеся устранения возможных неисправностей.

В число характерных признаков неисправного состояния системы рулевого управления входят повышенные шумы, рывки при прохождении поворотов, вибрация рулевого колеса, биение руля.

Одна из главных задач диагностики заключается в определении люфта рулевого колеса. В первую очередь следует провести внешний осмотр узлов и деталей, входящих в состав системы рулевого управления. Для этого можно воспользоваться смотровой ямой либо эстакадой. При проверке перемещения вдоль оси пальцев наконечников тяг нужно помнить, что в норме оно находится в пределах 1-1,5 миллиметра. Поворачивая руль поочередно в обе стороны, можно на ощупь проверить, нет ли в шарнирах рулевых тяг свободного хода. Обнаружение постукиваний и люфта свидетельствует о том, что наконечник тяги и шарнир придется заменить.

Для определения люфта используется динамометр-люфтомер, который закрепляется на ободе рулевого колеса. При определении углового перемещения к ободу прикладывается сила в 10 Н. Это нужно, чтобы в процессе измерения исключить возможные неточности, вызываемые упругими деформациями деталей. Надо отметить, что на автомобилях, оборудованных гидроусилителем руля, измерение люфта следует проводить во время работы двигателя. Кроме люфта проверке подлежат зазоры в шарнирах рулевых тяг, а также зазор в подшипниках червяка относительно рулевой колонки. Проверку зазоров в зацеплении червяка и ролика осуществляют по продольному перемещению вала рулевой сошки (рулевая тяга при этом отсоединяется). Для контроля сил трения в механизмах используется такой параметр как усилие, прикладываемое к динамометру-люфтомеру.

Безотказная работа гидроусилителя во многом обеспечивается надлежащим уровнем масла в бачке и давлением, которое развивает насос в процессе работы силового агрегата. Пневматический ГУР нуждается в контроле герметичности воздухопровода. Кроме того, здесь необходимо проверять работу следящего механизма включения.

Для проверки отсутствия люфта маятникового рычага нужно взяться за сошку, а затем покачать ее вверх-вниз. Если люфт имеет место быть, то его следует устранить путем замены втулок или подтяжки гайки. Проверьте, в каком состоянии находятся защитные (выполненные из резины) чехлы шаровых шарниров рулевых тяг. Хорошее состояние защитных колпачков, обеспечивающих чистоту внутри шарниров, говорит о том, что их еще можно эксплуатировать в течение длительного времени.

Если на чехле имеются трещины либо разрывы, то в шаровой шарнир неизбежно будут попадать влага, грязь, песок и т.п. Это приводит к преждевременному износу деталей. Чехол, на котором присутствуют трещины, нуждается в замене. Такая же процедура предстоит, если при сдавливании чехла пальцами часть смазки проникает наружу.

В надежности крепления рулевой колонки можно убедиться, подергав на себя рулевое колесо, которое не должно смещаться в осевом направлении. Такое перемещение свидетельствует о том, что необходимо проверить, не раскрутился ли болт клеммного соединения рулевого вала с рулевым механизмом. Проверьте затяжку гаек на соединительной муфте рулевого вала, хорошо ли прикреплен к кузову машины рулевой механизм. Затяните болты, если есть такая необходимость.

Рулевое управление автомобиля предназначено для выполнения двух взаимосвязанных функций. Первая из них заключается в изменении направления движения в соответствии с управляющим воздействием водителя. Вторая - в поддержании заданного направления движения, несмотря на наличие внешних возмущений (поперечный уклон дороги, боковой ветер, неравномерность касательных реакций в контактах колес с дорогой и т. д.), стремящихся отклонить автомобиль от выбранного водителем направления движения. Для оценки выполнения этих функций используются соответственно два понятия - управляемость и устойчивость.

Требования к рулевым управлениям

Предъявляемые к автомобилю требования в части управляемости, устойчивости, маневренности и легкости управления могут быть реализованы, если рулевым управлением обеспечивается:

требуемое передаточное число;

высокая жесткость деталей;

согласованность кинематик рулевого привода и направляющего устройства подвески;

минимальные зазоры в сочленениях деталей;

правильное соотношение углов поворота внутреннего и наружного колес;

оптимальная величина стабилизирующего момента;

небольшая величина крутящего момента, который необходимо прикладывать к рулевому колесу.

Диагностика рулевого управления начинается с колеса

Подшипники, не прикручено колесо

Шарниры подвески

Рулевые тяги

В приводе и его механизме

Если глобоидный червяк – осевые зазоры

КПД рулевого механизма – Прямое, обратное (не должно выбивать руль из рук)

Техническое обслуживание рулевого управления

Характерными отказами и неисправностями рулевого управления являются:

ослабление крепления картера рулевого механизма,

повышенный износ деталей рулевого механизма, шаровых сочленений тяг и рычагов,

ослабление крепления рулевого колеса и рулевой колонки,

выкрашивание червячной пары и неправильная регулировка (чрезмерная затяжка) рулевого механизма.

Неисправностями гидроусилителя рулевого привода являются:

недостаточный или слишком высокий уровень масла в бачке насоса,

наличие воздуха (пена в масляном бачке) или воды в системе,

неисправность насоса,

повышенная утечка масла в рулевом механизме,

засорение фильтров,

неисправная работа перепускного или предохранительного клапана насоса (зависание, заедание, отворачивание седла),

недостаточное натяжение ремня привода насоса.

Указанные неисправности приводят к возрастанию свободного хода (люфта) рулевого колеса, усилия на проворачивание обода рулевого колеса при повороте, стуков в рулевом механизме, к появлению масла из сапуна насоса (гидроусилитель рулевого колеса). Возможно заедание или заклинивание рулевого механизма.

ГОСТ Суммарный люфт в рулевом управлении при прямолинейном движении автомобиля не должен превышать: Для легковых автомобилей и созданных на их базе Грузовых автомобилей и автобусов - 10 град. Грузовых автомобилей - 25 град.

Усилие, прикладываемое к ободу рулевого колеса при вывешенных колесах, должно быть в пределах для грузовых автомобилей 30-40 Н, для легковых - 7-12 Н. Проверяют также крепление и состояние шарнирных сочленений тяг рулевого привода. Люфт определяют при помощи динамометра-люфтометра закрепленного на ободе рулевого колеса зажимами. Угловое перемещение колеса определяют под действием силы в 10 Н, прилагаемой к динамометру. На автомобилях с гидравлическим усилителем рулевого управления люфт измеряют при работающем двигателе. Определение суммарного люфта не дает представления о том, за счет какого сопряжения или узла произошло его увеличение, если предварительно не проверить и подтянуть картер рулевого механизма, рулевую сошку; устранить зазоры в шарнирах рулевых тяг; проверить давление воздуха в шинах и регулировку подшипников колес. При ЕО проверяют герметичность соединений гидроусилителя. Убеждаются в отсутствии подтекания жидкости. При необходимости подтягивают крепления. Проверяют состояние привода рулевого управления внешним осмотром, убедившись в наличии шплинтов, гаек пальцев шарнирных соединений и в отсутствии погнутости тяг.

При ТО-1 контролируют рулевой механизм динамометром-люфтомером при прямолинейном положении колес автомобиля. Контролируют усилия проворачивание рулевого колеса при вывешенных передних колесах. Проверяют и при необходимости устраняют люфт в шарнирных соединениях рулевых тяг. Люфт удобней проверять вдвоем: один резко поворачивает рулевое колесо вправо и влево, а другой смотрит на перемещение шарнирного соединения. Если одна деталь соединения перемещается, а другая неподвижна, то имеется люфт; если же перемещаются обе детали одновременно, то люфта нет. Определить люфт в шарнирных соединениях можно также перемещением тяги руками в продольном направлении. Если, например, продольная тяга перемещается вместе с сошкой, то люфт в шарнирнирном соединении отсутствует. Чтобы отрегулировать люфт, необходимо расшплинтовать пробку и затягивать ее специальным ключом до ощутимого сопротивления, а затем отвернуть пробку до первого положения, при котором ее можно зашплинтовать. Проверяют шплинтовку гаек шаровых пальцев осмотром и, сняв крышку бачка гидроусилителя, проверяют в нем уровень масла и уровень масла в картере рулевого механизма, при необходимости его доливают. Проверяют и при необходимости регулируют натяжения ремня привода насоса гидроусилителя (прогиб под усилием 40 Н должен быть не более 8-14 мм).

При ТО-2 проверяют крепление рулевого колеса. Слегка перемещают рулевое колесо вдоль вала или покачивают его в направлении, перпендикулярном плоскости вращения колеса. При обнаружении ослабления крепления снимают кнопку сигнала и подтягивают гайку крепления колеса на рулевом валу накидным ключом. Осевой зазор в роликовых подшипниках червяка рулевой передачи обычно регулируют прокладками, имеющимися под нижней крышкой картера рулевого механизма.

Введение

1 Требования, предъявляемые к техническому состоянию систем активной безопасности

1.1 Требования к техническому состоянию систем тормозногоуправления

1.2 Условия проведения проверки технического состояния тормозного управления

1.3 Методы проверки тормозного управления

1.3.1 Проверка рабочей тормозной системы

1.3.2 Проверка стояночной и запасной тормозной системы

1.3.3 Проверка вспомогательной тормозной системы

1.4 Требования к техническому состоянию рулевого управления

1.5 Методы проверки рулевого управления

2 Характеристика МУП «ВПАТП-7»

2.1 Парк подвижного состава

2.2 Технологический процесс ТО-1 и ТО-2, применяемое оборудование

2.3 Зона ТО-2. Расположение и имеющееся оборудование

3 Оборудование, применяемое для диагностирования систем активной безопасности

3.1 Оборудование для диагностирования тормозных систем

3.2 Оборудование для диагностирования рулевого управления

3.2.1 Оборудование для измерения люфта рулевого управления

3.2.2 Оборудование для измерения углов установки колес

3.3 Диагностическое оборудование, предлагаемое на рынке

3.3.1 Тормозные стенды

3.3.2 Стенды регулировки углов установки колес

Заключение

Список использованной литературы

Введение

Современный город немыслимо представить без развитой системы городского транспорта. Автомобильный транспорт является самым небезопасным в этой системе. За первые четыре месяца в Волгоградской области произошло более 700 ДТП, почти половина из них – с тяжкими последствиями. В 40 случаях из 100 причиной возникновения ДТП является неудовлетворительное техническое состояние автомобилей, более половины всех аварий и дорожных катастроф, вызванных техническими причинами, приходится на неисправности тормозного и рулевого управления. В условиях ПАТП, когда от исправности систем активной безопасности автобуса зависит здоровье большого числа пассажиров, следует уделять особое внимание техническому состоянию систем тормозного и рулевого управления.

В этой связи целью данной работы стоит анализ оснащенности МУП «ВПАТП-7» соответствующим диагностическим оборудованием, соответствия данного оборудования современным требованиям и, в случае отсутствия необходимого оборудования, внесение предложений по оснащению зоны ТО МУП «ВПАТП-7» оборудованием конкретной марки и модели.

1 Требования, предъявляемые к техническому состоянию систем активной безопасности

1.1 Требования к техническому состоянию систем тормозного управления

Тормозная система автомобилей, состоящая из тормозных механизмов и их привода, предназначена для снижения скорости движения вплоть до полной остановки при минимальном тормозном пути. Она позволяет сохранять заданную скорость при движении под уклон, а также обеспечивать неподвижность автомобиля на стоянках. Таким образом, тормозная система характеризует тормозные свойства автомобиля или тормозную динамику.

В соответствии с современными требованиями у автомобиля должны быть тормозные системы, выполняющие различные функции. Основная - рабочая тормозная система, предназначена для уменьшения скорости движения вплоть до полной остановки автомобиля. Стояночная тормозная система предназначена для удержания автомобиля на месте. Эти две системы в конструктивном отношении должны быть независимы друг от друга. Кроме того, автомобили оборудуются вспомогательной и запасной тормозной системой, которая выполняет функции рабочей при отказе последней.

Тормозные качества автомобилей - один из главных показателей технического состояния и пригодности их к эксплуатации. Хорошие тормозные качества автомобилей гарантируют своевременную остановку автомобиля без заноса, надежное удержание его на стоянке, а также создают у водителя уверенность при движении по дорогам с интенсивным движением.

В соответствии с ГОСТ Р 51709-2001 рабочую тормозную систему проверяют по показателям эффективности торможения и устойчивости АТС при торможении, а запасную, стояночную и вспомогательную тормозные системы - по показателям эффективности торможения согласно таблицам 1.1а и 1.1б.

Таблица 1а - Использование показателей эффективности торможения и устойчивости АТС при торможении при проверках на роликовых стендах.

Таблица 1б - Использование показателей эффективности торможения и устойчивости АТС при торможении при проверках в дорожных условиях

Примечание к таблицам 1.1а, 1.1б - Знак «+» означает, что соответствующий показатель должен использоваться при оценке эффективности торможения или устойчивости АТС при торможении, знак «-» не должен использоваться.

В дорожных условиях при торможении рабочей тормозной системой с начальной скоростью торможения 40 км/ч АТС не должно ни одной своей частью выходить из нормативного коридора движения шириной 3 м . Нормативы эффективности торможения АТС рабочей тормозной системой приведены в таблицах 1.2 – 1.4.

Коридор движения - часть опорной поверхности, правая и левая границы которой обозначены для того, чтобы в процессе движения горизонтальная проекция АТС на плоскость опорной поверхности не пересекала их ни одной точкой.

При проверках на стендах допускается относительная разность тормозных сил колес оси (в процентах от наибольшего значения) для осей АТС с дисковыми колесными тормозными механизмами не более 20 % и для осей с барабанными колесными тормозными механизмами не более 25 %.

Таблица 1.2 - Нормативы эффективности торможения АТС при помощи рабочей тормозной системы при проверках на роликовых стендах.

Таблица 1.3 - Нормативы эффективности торможения АТС при помощи рабочей тормозной системы в дорожных условиях с использованием прибора для проверки тормозных систем.

Таблица 1.4 - Нормативы эффективности торможения АТС при помощи рабочей тормозной системы в дорожных условиях с регистрацией параметров торможения.

Стояночная тормозная система считается работоспособной в том случае, если при приведении ее в действие достигается:

для АТС с технически допустимой максимальной массой:

Или значение удельной тормозной силы не менее 0,16;

Или неподвижное состояние АТС на опорной поверхности с уклоном (16±1) %;

для АТС в снаряженном состоянии:

Или расчетная удельная тормозная сила, равная меньшему из двух значений:

0,15 отношения технически допустимой максимальной массы к массе АТС при проверке или 0,6 отношения снаряженной массы, приходящейся на ось (оси), на которые воздействует стояночная тормозная система, к снаряженной массе;

Или неподвижное состояние АТС на поверхности с уклоном 23±1 % для АТС категорий М1 - М3 и (31±1) % для категорий N1 - N3.

Усилие, прикладываемое к органу управления стояночной тормозной системы для приведения ее в действие, не должно превышать:

В случае ручного органа управления:

589 Н - для АТС остальных категорий.

В случае ножного органа управления:

688 Н - для АТС остальных категорий.

Стояночная тормозная система с приводом на пружинные камеры, раздельным с приводом запасной тормозной системы, при торможении в дорожных условиях с начальной скоростью 40 км/ч для АТС категорий М2 и М3, у которых не менее 0,37 массы АТС в снаряженном состоянии приходится на ось (и), оборудованную (ые) стояночной тормозной системой, должна обеспечивать установившееся замедление не менее 2,2 м/с2.

Вспомогательная тормозная система, за исключением моторного замедлителя, при проверках в дорожных условиях в диапазоне скоростей 25 - 35 км/ч должна обеспечивать установившееся замедление не менее 0,5 м/с2 для АТС разрешенной максимальной массы и 0,8 м/с2 - для АТС в снаряженном состоянии с учетом массы водителя.

Запасная тормозная система, снабженная независимым от других тормозных систем органом управления, должна обеспечивать соответствие нормативам показателей эффективности торможения АТС на стенде согласно таблице 1.5, либо в дорожных условиях согласно таблице 1.6 или 1.7. Начальная скорость торможения при проверках в дорожных условиях - 40 км/ч.

Таблица 1.5 - Нормативы эффективности торможения АТС при помощи запасной тормозной системы при проверках на стендах.

Таблица 1.6 - Нормативы эффективности торможения АТС при помощи запасной тормозной системы в дорожных условиях с использованием прибора для проверки тормозных систем.

Таблица 1.7 - Нормативы эффективности торможения АТС при помощи запасной тормозной системы при проверках в дорожных условиях с регистрацией параметров торможения.

Допускается падение давления воздуха в пневматическом или пневмогидравлическом тормозном приводе при неработающем двигателе не более чем на 0,05 МПа в течение:

30 мин - при выключенном положении органа управления тормозной системы;

15 мин - после полного приведения в действие органа управления тормозной системы.

Действие рабочей и запасной тормозных систем должно обеспечивать плавное, адекватное уменьшение или увеличение тормозных сил (замедление АТС) при уменьшении или увеличении, соответственно, усилия воздействия на орган управления тормозной системы.

АТС, оборудованные антиблокировочными тормозными системами (АБС), при торможениях в снаряженном состоянии с начальной скоростью не менее 40 км/ч должны двигаться в пределах коридора движения прямолинейно без заноса, а их колеса не должны оставлять следов юза на дорожном покрытии до момента отключения АБС при достижении скорости движения, соответствующей порогу отключения АБС (не более 15 км/ч). Функционирование сигнализаторов АБС должно соответствовать ее исправному состоянию.

1.2 Условия проведения проверки технического состояния тормозного управления

АТС подвергают проверке при «холодных» тормозных механизмах. «Холодный» тормозной механизм - тормозной механизм, температура которого, измеренная на поверхности трения тормозного барабана или тормозного диска, менее 100 °С.

Шины проверяемого на стенде АТС должны быть чистыми, сухими, а давление в них должно соответствовать нормативному, установленному изготовителем АТС в эксплуатационной документации.

Проверки на стендах и в дорожных условиях (кроме проверки вспомогательной тормозной системы) проводят при работающем и отсоединенном от трансмиссии двигателе, а также отключенных приводах дополнительных ведущих мостов и разблокированных трансмиссионных дифференциалах (при наличии указанных агрегатов в конструкции АТС).

Проверки в дорожных условиях проводят на прямой ровной горизонтальной сухой чистой дороге с цементно- или асфальтобетонным покрытием. Проверки на уклоне выполняют на очищенной от льда и снега твердой нескользкой опорной поверхности. Торможение рабочей тормозной системой осуществляют в режиме экстренного полного торможения путем однократного воздействия на орган управления. Время полного приведения в действие органа управления тормозной системой не должно превышать 0,2 с. Экстренное торможение - торможение с целью максимально быстрого уменьшения скорости АТС.

Управляющие воздействия на рулевое управление АТС в процессе торможения при проверках рабочей тормозной системы в дорожных условиях не допускаются. Если такое воздействие было произведено, то результаты проверки не учитывают.

Общая масса технических средств диагностирования, устанавливаемых на АТС для проведения проверок в дорожных условиях, не должна превышать 25 кг.

1.3 Методы проверки тормозного управления

1.3.1 Проверка рабочей тормозной системы

При проверках в дорожных условиях эффективности торможения АТС без измерения тормозного пути допускается непосредственное измерение показателей установившегося замедления и времени срабатывания тормозной системы или вычисление показателя тормозного пути по методике, указанной ниже, на основе результатов измерения установившегося замедления, времени запаздывания тормозной системы и времени нарастания замедления при заданной начальной скорости торможения.

Вычисление тормозного пути Sт (в метрах) для начальной скорости торможения по результатам проверок показателей замедления АТС при торможении производится по формуле:

![]() , (1)

, (1)

где - время запаздывания тормозной системы, с;

Время нарастания замедления, с;

Установившееся замедление, .

При проверках на стендах относительную разность тормозных сил колес оси рассчитывают по формуле (2)и сопоставляют полученное значение с предельно допустимыми по ГОСТ Р 51709-2001. Измерения и расчеты повторяют для колес каждой оси АТС.

, (2)

, (2)

где - тормозные силы на правом и левом колесах проверяемой оси АТС, измеренные одновременно в момент достижения максимального значения тормозной силы первым из этих колес, Н;

Наибольшая из указанных тормозных сил.

Устойчивость АТС при торможении в дорожных условиях проверяют путем выполнения торможений в пределах нормативного коридора движения. Ось, правую и левую границы коридора движения предварительно обозначают параллельной разметкой на дорожном покрытии. АТС перед торможением должно двигаться прямолинейно с установленной начальной скоростью по оси коридора. Выход АТС какой-либо его частью за пределы нормативного коридора движения устанавливают визуально по положению проекции АТС на опорную поверхность или по прибору для проверки тормозных систем в дорожных условиях при превышении измеренной величиной смещения АТС в поперечном направлении половины разности ширины нормативного коридора движения и максимальной ширины АТС.

При проверках в дорожных условиях эффективности торможения рабочей тормозной системой и устойчивости АТС при торможении допускаются отклонения начальной скорости торможения от установленного значения в 40 км/ч не более ±4 км/ч. При этом должны быть пересчитаны нормативы тормозного пути формуле (3):

![]() , (3)

, (3)

где А – коэффициент, характеризующий время срабатывания тормозной системы.

По результатам выполнения проверок в дорожных условиях или на стендах вычисляют соответственно тормозной путь (1) или удельную тормозную силу (4) и относительную разность тормозных сил колес оси (2). АТС считают выдержавшими проверку эффективности торможения и устойчивости при торможении рабочей тормозной системой, если рассчитанные значения указанных показателей соответствуют приведенным в таблицах 1-3нормативам, или, вне зависимости от достигнутой величины удельной тормозной силы, произошло блокирование всех колес АТС на роликах стенда, не оборудованного системой автоматического отключения стенда, или автоматическое отключение стенда, оборудованного системой автоматического отключения, вследствие проскальзывания любого из колес оси по роликам, при усилии на органе управления 686 Н, в соответствии с таблицами 1-3, а для осей АТС, в тормозном приводе которых установлен регулятор тормозных сил, при усилии на органе управления не более 980 Н.

где - сумма тормозных сил на колесах тягача или прицепа (полуприцепа), Н;

М – масса тягача или прицепа (полуприцепа) при выполнении проверки;

g – ускорение свободного падения, .

1.3.2 Проверка стояночной и запасной тормозной системы

Проверку стояночной тормозной системы на уклоне проводят посредством размещения АТС на опорной поверхности с уклоном, равным 23±1 % для АТС категорий М1 - М3, или иному значению для АТС других категорий в соответствии с требованиями ГОСТ Р 51709-2001, затормаживания АТС рабочей тормозной системой, а затем -стояночной тормозной системой с одновременным измерением динамометромусилия, приложенного к органу управления стояночной тормозной системы, ипоследующего отключения рабочей тормозной системы. При проверке определяют возможность обеспечения неподвижного состояния АТС под воздействием стояночной тормозной системы в течение не менее 1 мин.

Проверку на стенде проводят путем поочередного приведения во вращение колеса роликами стенда в одном направлении или в противоположных направлениях и выполнения торможения колес оси АТС, на которую воздействует стояночная тормозная система. Колеса, не опирающиеся при выполнении проверки на ролики стенда, должны быть зафиксированы не менее, чем двумя противооткатными упорами, исключающими выкатывание АТС со стенда. К органу управления стояночной тормозной системы прикладывают усилие, не превышающее 589 Н в случае ручного органа управления и 688 Н в случае ножного органа управления. По результатам проверки вычисляют удельную тормозную силу по формуле (4) и сравнивают полученное значение с расчетным нормативом. Для АТС категорий М2 и М3, у которых не менее 0,37 массы АТС в снаряженном состоянии приходится на ось (и), оборудованную (ые) стояночной тормозной системой, должна обеспечивать установившееся замедление не менее 2,2 м/с2. АТС считают выдержавшим проверку эффективности торможения стояночной тормозной системы, если колеса проверяемой оси блокируются на роликах стенда, не оборудованного системой автоматического отключения, или происходит автоматическое отключение стенда, оборудованного системой автоматического отключения, вследствие проскальзывания любого из колес оси по роликам при усилии на органе управления, не превышающем нормативного значения, или если удельная тормозная сила не менее рассчитанной нормативной.

Проверку стояночной тормозной системы с приводом от пружинных камер в дорожных условиях проводят аналогично проверке рабочей тормозной системы, с соблюдением требований, предъявляемых к дорожному покрытию. Допускаются отклонения начальной скорости торможения от установленного значения в 40 км/чв пределах ±4 км/ч с условием пересчета нормативов тормозного пути по формуле (3).

Соответствие параметров запасной тормозной системы, снабженной независимым от других тормозных систем органом управления параметрам, изложенным в таблице 4, проверяется на стендах методами, установленными для поверки рабочей тормозной системы.

1.3.3 Проверка вспомогательной тормозной системы

Вспомогательную тормозную систему проверяют в дорожных условиях путем приведения ее в действие и измерения замедления АТС при торможении в диапазоне скоростей 25 – 35 км/ч. При этом в трансмиссии АТС должна быть включена передача, исключающая превышение максимальной допустимой частоты вращения коленчатого вала двигателя.

Показателем эффективности торможения вспомогательной тормозной системой в дорожных условиях является значение установившегося замедления. АТС считают выдержавшим проверку эффективности торможения вспомогательной тормозной системой, если установившееся замедление не менее 0,5 м/с2 для АТС разрешенной максимальной массы и 0,8 м/с2 - для АТС в снаряженном состоянии с учетом массы водителя.

При дорожных испытаниях сложно объективно оценить работу тормоза каждого колеса и одновременность срабатывания, а следовательно, определить характер и место возможной неисправности. Также организация проверки тормозного управления в дорожных условиях в рамках АТП осложняется отсутствием достаточной территории. Поэтому для диагностики тормозных систем предпочтение отдается тормозным стендам инерционного, силового или инерционно-силового принципа действия .

1.4 Требования к техническому состоянию рулевого управления

В соответствии с требованиями ГОСТ Р 51709-2001 параметры технического состояния рулевого управления должны отвечать изложенным ниже требованиям.

Изменение усилия при повороте рулевого колеса должно быть плавным во всем диапазоне его поворота. Неработоспособность усилителя рулевого управления АТС (при его наличии на АТС) не допускается.

Самопроизвольный поворот рулевого колеса с усилителем рулевого управления от нейтрального положения при неподвижном состоянии АТС и работающем двигателе не допускается.

Суммарный люфт в рулевом управлении не должен превышать предельных значений, установленных изготовителем в эксплуатационной документации, или при отсутствии данных, установленных изготовителем, предельных значений, указанных в таблице 1.8.

Таблица 1.8 – суммарные значения люфта в рулевом управлении

Максимальный поворот рулевого колеса должен ограничиваться только устройствами, предусмотренными конструкцией АТС.

Повреждения и отсутствие деталей крепления рулевой колонки и картера рулевого механизма, а также повышение подвижности деталей рулевого привода относительно друг друга или кузова (рамы), не предусмотренное изготовителем АТС (в эксплуатационной документации), не допускаются. Резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем АТС. Люфт в соединениях рычагов поворотных цапф и шарнирах рулевых тяг не допускается. Устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса должно быть работоспособно.

Применение в рулевом механизме и рулевом приводе деталей со следами остаточной деформации, с трещинами и другими дефектами не допускается.

Уровень рабочей жидкости в резервуаре усилителя рулевого управления должен соответствовать требованиям, установленным изготовителем АТС в эксплуатационной документации. Подтекание рабочей жидкости в гидросистеме усилителя не допускается.

1.5 Методы проверки рулевого управления

Требованиепо работоспособности усилителя рулевого управления проверяют на неподвижном АТС сопоставлением усилий, необходимых для вращения рулевого колеса при работающем и выключенном двигателе. Требования по плавности изменения усилия при повороте рулевого колеса и по ограничителям угла поворота рулевого колеса проверяют на неподвижном АТС при работающем двигателе посредством поочередного поворота рулевого колеса на максимальный угол в каждую сторону.

Требование об отсутствии самопроизвольного поворота рулевого колеса с усилителем рулевого управления от нейтрального положения при неподвижном состоянии АТС и работающем двигателе проверяют наблюдением за положением рулевого колесана неподвижном АТС с усилителем рулевого управления после установки рулевого колеса с положение, примерно соответствующее прямолинейному движению, и пуска двигателя.

Значение суммарного люфта в рулевом управлении проверяют на неподвижном АТС без вывешивания колес с использованием приборов для определения суммарного люфта в рулевом управлении, фиксирующих угол поворота рулевого колеса и начало поворота управляемых колес.

Детали крепления рулевой колонки и картера рулевого механизма, а так же резьбовые соединения проверяют на наличие повреждений органолептически на неподвижном АТС при неработающем двигателе путем приложения нагрузок к узлам рулевого управления и простукивания резьбовых соединений.

Взаимные перемещения деталей рулевого привода, крепление картера рулевого механизма и рычагов поворотных цапф проверяют посредством поворота рулевого колеса относительно нейтрального положения на 40 - 60° в каждую сторону и приложением непосредственно к деталям рулевого привода знакопеременной силы. Для визуальной оценки состояния шарнирных соединений используют стенды для проверки рулевого привода.

Работоспособность устройства фиксации положения рулевой колонки проверяют посредством приведения его в действие и последующего качания рулевой колонки при ее зафиксированном положении путем приложения знакопеременных усилий к рулевому колесу в плоскости рулевого колеса перпендикулярно к колонке во взаимно перпендикулярных плоскостях, проходящих через ось рулевой колонки.

Устойчивость автомобиля при движении, легкость управления, нормальное сопротивление качению шин передних колес и их износ, а также расход топлива на единицу пути во многом зависят от установки управляемых (передних) колес автомобиля.

Устойчивостью автомобиля называется его свойство двигаться без опасности опрокидывания набок и скольжения вбок под воздействием поперечной силы. В зависимости от направления опрокидывания и скольжения различают продольную и поперечную устойчивость. Более вероятна и более опасна потеря поперечной устойчивости, которая происходит под действием центробежной силы, поперечной составляющей силы тяжести автомобиля, силы бокового вера, а также в результате ударов колес о неровности дороги.

Показателями поперечной устойчивости автомобиля являются максимально возможная скорость движения по кривой и угол поперечного уклона дороги (косогора). Каждый показатель может быть определен из условий поперечного скольжения колес (заноса) и опрокидывания автомобиля. Таким образом, получаются четыре фактора поперечной устойчивости:

Максимальная (критическая) скорость движения автомобиля по кривой, соответствующая началу его заноса, м/с;

Максимальная (критическая) скорость движения автомобиля по кривой, соответствующая началу его опрокидывания, м/с;

Максимальный (критический) угол косогора, соответствующий началу поперечного скольжения колес (заноса), град;

Максимальный (критический) угол косогора, соответствующий началу опрокидывания автомобиля, град .

Передние колеса с учетом нагрузок, которые испытывает автомобиль, устанавливаются с некоторыми отклонениями от плоскости движения автомобиля. Первоначальная установка передних колес в ходе эксплуатации нарушается, и требуется систематическая проверка и регулировка углов установки колес: угла схождения, угла развала, углов продольного и поперечного наклона шкворней.

Для грузовых автомобилей и автобусов регулируемым является только параметр угла схождения передних колёс. Углы схождения нужны для того, чтобы колёса при движении занимали прямолинейное положение. Повышенный угол схождения ведёт к износу передних шин по наружным дорожкам. Пониженный - по внешним дорожкам. Идеальным положением для эксплуатации колеса является вертикальное и прямолинейное положение, в этом случае у шины наилучшее сцепление с дорогой и наименьший износ. В теории параметры схождения должны подбираться оптимально для каждого автомобиля.

В соответствии с технической документацией контроль и регулировка углов схождения должна проводиться при каждом ТО-2. На практике из-за неудовлетворительных дорожных условий регулировку углов установки управляемых колёс требуется проводить чаще, чем при каждом ТО-2.

В этой связи для диагностики рулевого управления и регулировки углов установки управляемых колёс в условиях АТП необходимо оснастить посты в зоне ТО соответствующими диагностическими стендами.

2 Характеристика МУП «ВПАТП-7»

2.1 Парк подвижного состава

Муниципальное унитарное предприятие «Волгоградское пассажирское автотранспортное предприятие №7» располагается в Кировском районе города Волгограда по адресу ул. Генерала Шумилова, 7а. МУП «ВПАТП-7» осуществляет перевозку пассажиров на городских и дачных маршрутах.

Предприятие имеет в составе своего парка 124 автобуса. Средний возраст автобусов составляет 8,6 лет, что свидетельствует о достаточно изношенном состоянии подвижного состава. Качественный состав парка приведён в таблице 2.1. Часть подвижного состава хранится в закрытом отапливаемом помещении, рассчитанном на 15 автобусов. Остальные автобусы хранятся на открытых площадках. Площадки для открытого хранения оборудованы линиями пароподогрева, рассчитанными на 74 автобуса, для облегчения пуска холодного двигателя в зимнее время.

Таблица 2.1 - Качественный состав парка МУП «ВПАТП-7»

В результате реализации Мероприятий по обновлению подвижного состава муниципальных унитарных предприятий пассажирского транспорта Волгограда с применением лизинга на период 2007 - 2010 г.г. утвержденных решением Волгоградской городской Думы от 18.07.2007 г. № 48/1164 «О Мероприятиях по обновлению подвижного состава муниципальных предприятий пассажирского транспорта Волгограда с применением лизинга на период 2007 – 2010 годов» в 2008 году муниципальное образование – городской округ Волгоград получил 92 автобуса с целью использования на общегородских маршрутах.

В 2008 году в результате реализации Мероприятий по обновлению подвижного состава на маршрутах пассажирского транспорта общего пользования с применением лизинга, утвержденных решением Волгоградской городской Думы от 18.07.2007 г.№ 48/1164, МУП «ВПАТП № 7»:

Приняты к обслуживанию 8 дачных маршрутов с дополнительным привлечением 27 автобусов;

Восстановлена работа на пяти автобусных маршрутах: № 2 с 20.06.2008 г. (6 автобусов); № 21э с 18.07.2008 г. (4 автобуса); № 23 с 01.09.2008 г. (2 автобуса); № 55 с 13.10.2008 г. (2 автобуса); № 59 с 01.12.2008 г. (4 автобуса);

Увеличено количество автобусов на ранее обслуживаемых маршрутах на 14 автобусов;

С 01.07.2008 г. принят на обслуживание автобусный маршрут № 88 (железнодорожный вокзал – посёлок Максима Горького) с привлечением 10 автобусов .

На рисунке 2.1 приведена динамика изменения парка подвижного состава за период с 2000 по 2009 г.г.

Рис. 2.1 – Изменение состава парка «МУП ВПАТП-7»

2.2 Технологический процесс ТО-1 и ТО-2, применяемое оборудование

Основным назначением ТО-1 и ТО-2 является снижение интенсивности изнашивания деталей, выявление и предупреждение отказов и неисправностей путем своевременного выполнения контрольно-диагностических, смазочных, крепежных, регулировочных и других работ.

ТО-1 заключается в наружном осмотре автомобиля и выполнении в установленном объеме контрольных, крепежных, электротехнических и заправочных работ в объёме, установленном технической документацией. ТО-2 включает более углубленную проверку состояния всех механизмов и приборов. При ТО-2 отдельные агрегаты снимают с автомобиля для проверки на стендах.

Периодичность ТО устанавливается нормативами, технической документацией к подвижному составу, а также корректируется в зависимости от пробега автомобиля. Так для автобуса ЛиАЗ-525625 ТО-1 обязательно через каждые 5000 км. пробега. Если среднемесячный пробег автомобиля меньше периодичности ТО-1, то оно проводится не реже 1 раза в месяц.

ТО-2 необходимо проводить через каждые 20000 км. Если среднемесячный пробег меньше периодичности ТО-1, то ТО-2 проводится не реже двух раз в год.

В таблице 2.2 приведен перечень операций и оборудование, используемое при проведении ТО-2 автобуса ЛиАЗ-525625 .

Таблица 2.2 – Технологическая карта ТО-2 автобуса ЛиАЗ-525625

| Наименование операции | Место выполнения | Число мест обслуживания | Трудоемкость чел-мин | Оборудование, приспособления, инструмент | ||||||||||

| 1. Вымыть автобус | Сверху, снизу, в салоне, сзади в моторном отсеке | - | 220 | Установка для мойки автобуса щеткоструйная, струйная мойка, установка для мойки, щетка для мойки | ||||||||||

| 2. проверить герметичность впускного воздушного тракта |

моторном отсеке, в салоне через люк |

- | 25 | Приспособление специальное, ключи гаечные открытые 10, 13, 14, 17, 22 и 24 мм, отвертка 8 мм | ||||||||||

| 3. Проверить состояние муфты вентилятора |

моторном |

1 | 8,4 | Ключи гаечные открытые 12, 13, 14, 19, 22 и 24 мм. | ||||||||||

| 4. Проверить состояние опор силового агрегата |

моторном отсеке, в салоне через люк |

5 | 12 | Ключи гаечные открытые 17, 19, 22, 24, 27 мм | ||||||||||

| 5. проверить состояние трубопроводов и коллекторов системы выпуска отработавших газов | Снизу и сзади в моторном отсеке | - | 15,6 | Ключи гаечные открытые 10, 12, 13, 14 и 17 мм, ключ гаечный накидной 17 мм. | ||||||||||

| 6. Закрепить картер сцепления к двигателю | Снизу и в салоне через люк | 1 | 12 | Ключ гаечный открытый 19 мм | ||||||||||

| 7. Проверить люфт в шарнирах и шлицах карданной передачи | Снизу | 2 | 0,8 | |||||||||||

| 8. Закрепить фланцы карданного вала | Снизу | 2 | 8,6 | Ключи гаечные открытые 14, 17 мм | ||||||||||

| 9. Отрегулировать люфт в подшипниках ступиц задних колес | Справа и слева | 2 | 104 | Емкость для слива масла, ключ шестигранный 12 мм, ключ гаечный накидной 14 мм, бородок, молоток, ключ специальный гайки подшипников, зубило, вороток, воронка, шприц заправочный | ||||||||||

| 10. Проверить герметичность заднего моста | Снизу, справа и слева | - | 1,2 | Ключ шестигранный 12 мм, ключ гаечный накидной 14 и 19 мм, ключ гаечный открытый 12, 14 и 17 мм, оправка, лоток, бородок, емкость для слива масла, ключ специальный гайки подшипников с опорой, вороток, шприц заправочный, воронка | ||||||||||

| 11. проверить состояние реактивных штанг задней и передней подвесок | Снизу | 5 | 28,6 | Ключи гаечные открытые 19, 32, 41, 46, 50 и 55 мм, ключ гаечный накидной 19мм, молоток, бородок, отвертка 8 мм, плоскогубцы, рулетка | ||||||||||

| 12. Проверить правильность расположения заднего моста | Справа и снизу, слева | - | 19,4 | Ключи гаечные открытые 19 и 50 мм, ключ гаечный накидной 19 мм, отвертка 8 мм, рулетка, плоскогубцы | ||||||||||

| 13. Проверить состояние переднего шарнира А-образной рамы | Снизу | 1 | 4,8 | Ключи гаечные открытые 24, 65 мм, молоток, бородок, плоскогубцы, отвертка 8 мм. | ||||||||||

| 14. Проверить состояние А-образной рамы | Снизу | 1 | 14,6 | Агрегат сварочный ТС-500, молоток | ||||||||||

| 15. Проверить состояние колес | - | 6 | 31 | Ключи гаечные открытые 12 и 15 мм, отвертка 8 мм, плоскогубцы, воздухораздаточная коробка, манометр, приспособление для накачки шин, стенд шиномонтажный, лопатки монтажные | ||||||||||

| 16. Выполнить перестановку колес (при необходимости) | Сверху, справа и слева | 6 | 6 | Ключ гаек колес 32 мм, ключ гаечный открытый 12 мм, тележка откатная | ||||||||||

| 17. проверить состояние амортизаторов и деталей их крепления | Снизу и в салоне через люки пола | 6 | 18,6 | Ключи гаечные открытые 12, 22, 24 и 80 мм, ключ гаечный накидной 22 мм, молоток, отвертка 8 мм, приспособление | ||||||||||

| 18. Отрегулировать высоту уровня кузова | Снизу | 3 | 28 | Ключи гаечные открытые 10, 14, 17, 19 и 24 мм | ||||||||||

| 19. Проверить состояние шкворневых соединений | Справа и слева | 2 | 37,6 | Ключи гаечные открытые 12, 19, 24, 32 мм, головка сменная 27 мм, ключ с присоединительными квадратами, ключ гаечный накидной 19 мм, ключ для гаек подшипников ступиц передних колес 75 мм, молоток, бородок, отвертка 8мм, плоскогубцы, монтажка, емкость для мойки, домкрат гидравлический, подъемник, приспособление для выпресовки шкворней | ||||||||||

| 20. Проверить состояние подшипников ступиц передних колес | Справа и слева | 4 | 82,8 | Подъемник, ключ гаечный открытый 12 мм, молоток, бородок, отвертка 8 мм, плоскогубцы, ключ гаечный накидной 19 мм, головка сменная 19 мм, ключ для гаек подшипников ступиц передних колес 75 мм, монтажная лопатка, съемник подшипников, ключ для головки, щетка | ||||||||||

| 21. Проверить состояние манжет ступиц передних колес | Справа и слева | 2 | 1,6 | Молоток, бородок, оправка | ||||||||||

| 22. Отрегулировать схождение передних колес | Снизу | 1 | 34,4 | Линейка для проверки схождения колес, ключи гаечные открытые 17 и 19 мм, ключ трубный |

||||||||||

| 23. проверить люфт в шлицах и шарнирах карданного вала | 1 | 0,6 | Ключи гаечные открытые 12 и 13 мм, плоскогубцы, люфтомер | |||||||||||

| 24. Закрепить картер рулевого механизма и стяжные болты переходника, соединяющего вал рулевого механизма с удлинительным валом | 1 | 7,6 | Ключ гаечный открытый 22 мм, ключ гаечный накидной 24 мм | |||||||||||

| 25. Проверить состояние тормозных барабанов | Справа и слева при снятых тормозных барабанах | 4 | 102 | Ключ гаечный открытый 12 мм, ключ гаек колес 32 мм, болты-съемники, отвертка 10 мм, молоток, приспособление для крепления гаек колес, монтажные лопатки, бородок | ||||||||||

| 26. Проверить состояние колодок и фрикционных накладок | Справа и слева | 8 | 36,6 | Монтажка специальная, отвертка 8 мм, емкость для мойки | ||||||||||

| 27. проверить крепление корпусов разжимных механизмов к суппорту | 8 | 30,4 | Ключ специальный 10 мм, бородок, молоток, ключи гаечные открытые 22 и 24 мм | |||||||||||

| 28. Проверить состояние клина, роликов, толкателей и чехлов разжимных механизмов | Справа и слева | 8 | 31,6 | Отвертка 8 мм, ключ гаечный накидной 19 мм, молоток | ||||||||||

| 29. Проверить состояние стяжных и фиксирующих пружин колодок | Справа и слева | 8 | 3 | Монтажка специальная, ключ гаечный открытый 14 мм, отвертка 8 мм | ||||||||||

| 30. Проверить состояние зубчатых колец АБС на ступицах колес | Справа и слева | 4 | 2,4 | Отвертка 8 мм | ||||||||||

| 31. Отрегулировать зазоры датчика частоты вращения колес АБС | Справа и слева | 4 | 4,1 | Ключ гаечный открытый 13 мм | ||||||||||

| 32. Проверить исправность работы АБС после проведения технического обслуживания | В кабине | - | 8,3 | - | ||||||||||

| 33. Проверить состояние электропроводки | - | - | 14,8 | Нож, отвертка 6,5 мм, ключ квадрат, контрольная лампа | ||||||||||

| 34. Довести до нормы плотность электролита в аккумуляторных батареях | 2 | 3,8 | Ареометр, пробник, ключи гаечные открытые 12,13,14 и 19 мм | |||||||||||

| 35. Очистить от нагара спираль свечи накаливания | Слева в отсеке подогревателя | 1 | 3,2 | Ключи гаечные открытые 27 и 41 мм, щетка | ||||||||||

| 36. Проверить состояние уплотнителей дверей | Снаружи и в салоне | 3 | 11,8 | Отвертка 8 мм, отвертка крестообразная | ||||||||||

| 37. Проверить состояние и действие аварийно-вентиляционных люков | В салоне | 3 | 4,2 | Отвертка 8 мм, плоскогубцы | ||||||||||

| 38. Проверить состояние резиновых петель крышек | Справа и слева | 8 | 12,8 | Ключ гаечный открытый 10 мм, отвертка 8 мм | ||||||||||

| 39. Проверить состояние пола и крышек люков | В салоне и снизу | - | 26,6 | Отвертка 8 мм, молоток, дрель, набор сверл, отвертка крестообразная | ||||||||||

| 40. Проверить расположение створок дверей по высоте | В салоне и снизу | 6 | 4,2 | Ключи гаечные открытые 12. 13 и 19 мм, ключ шестигранный 12 мм, плоскогубцы, отвертка 8 мм, молоток, зубило | ||||||||||

| 41. Проверить состояние упоров осей нижних фиксаторов створок дверей | В салоне и снизу | 6 | 4,2 | Ключи гаечные открытые 10, 19 мм. Отвертка 8 мм | ||||||||||

| 42. Закрепить кронштейны направляющих роликов дверей | В салоне и кабине | 6 | 8,6 | Ключ специальный 12 мм | ||||||||||

| 43. Закрепить направляющие желоба роликов дверей | В салоне и кабине сверху | 6 | 5,4 | Ключ гаечный открытый 10 мм, ключ торцовый 10 мм | ||||||||||

| 44. Закрепить оси направляющих роликов дверей | В салоне и кабине | 6 | 3,6 | Ключи гаечные открытые 10 и 19 мм, ключ накидной 19 мм, ключ торцовый 10 мм | ||||||||||

| 45. Проверить состояние обивки сидений и травмобезопасных валиков | В салоне и кабине | - | 9,2 | Отвертка 8 мм | ||||||||||

| 46. Закрепить каркасы и спинки сидений | В салоне | - | 8,6 | Ключи гаечные открытые 12 и 17 мм, отвертка 8 мм | ||||||||||

| 47. проверить состояние подвижного основания аккумуляторных батарей | Справа в отсеке аккумуляторных батарей | 1 | 4,4 | Ключ гаечный открытый 19 мм, шприц рычажно-плунжерный, отвертка 6,5 мм | ||||||||||

| 48. Закрепить стойки, поручни и перегородки дверей | В салоне | - | 4,2 | Ключ гаечный открытый 12 мм, ключ шестигранный 6 мм, отвертка 10 мм, дрель, набор сверл, отвертка крестообразная | ||||||||||

| 49. Закрепить кронштейны ограждения стекол на створках дверей | В салоне | 10 | 2,8 | Ключ специальный 17 мм | ||||||||||

| 50. Заменить масло в картере ГМП (при достижении пробега 60 тыс. км, но не реже одного раза в год) | В салоне через люк и снизу | - | 29,4 | Ключ шестигранный 12 мм, емкость для слива масла, маслораздаточная колонка, воронка | ||||||||||

| 51. Заменить сменный фильтрующий элемент масляного фильтра ГМП (при замене масла ГМП) | В салоне или снизу | 1 | 6,1 | Ключи гаечные открытые 14, 36 мм, головка 36 мм, вороток, емкость для отработавших фильтрующих элементов | ||||||||||

| 52. Промыть фильтр грубой очистки топлива | Снизу | 1 | 27,4 | Ключи гаечные 13 и 22 мм, ключ гаечный накидной 14 мм, емкость для воды | ||||||||||

| 53. Смазать контактные поверхности ребер тормозных колодок и толкателей | Справа и слева | 16 | 2,4 | Емкость для смазки, лопатка | ||||||||||

| 54. Смазать рабочие поверхности деталей разжимных механизмов | Справа и слева | 8 | 12 | Емкость для смазки, ванна для мойки деталей, воздухораздаточная колонка | ||||||||||

| 55. Смазать подшипники ступиц передней оси | Справа и слева | 2 | 12 | Емкость для смазки, ванна для мойки деталей, лопатка деревянная | ||||||||||

Общая трудоёмкость составляет 23,5 чел-ч. Операции ТО-2 достаточно трудоёмки, однако не дают в полной мере информацию об эффективности работы систем тормозного и рулевого управления, в отличие от проверок данных систем на диагностических стендах. Проверки на стендах требуют гораздо меньших затрат времени, и при этом дают развернутую информацию о состоянии диагностируемой системы.

2.3 Зона ТО-2. расположение и имеющееся оборудование

Зона ТО-2 «МУП ВПАТП-7» расположена в отдельном строении, имеет два въезда и два выезда для сквозного движения автомобилей. Размеры зоны ТО-2 позволяют разместить в ней одновременно четыре автобуса. Схема зоны ТО-2 и расположения оборудования приведена на рис.1

Рис. 1 – Схема зоны ТО-2

1 – станок заклёпочный пневматический; 2 – станок вертикально-сверлильный; 3 – верстак слесарный; 4 – станок для проточки тормозных колодок и барабанов; 5 – подъёмник передвижной; 6 – подъёмник стационарный.

Проанализировав схему зоны ТО-2, можно заметить, что данное производственное помещение располагает достаточными площадями для размещения оборудования для диагностирования систем тормозного и рулевого управления.

В таблице 2.3 приведен перечень имеющегося в зоне ТО-2 оборудования и его современные аналоги.

Таблица 2.3 – Оборудование зоны ТО-2 МУП «ВПАТП-7»

| Наименование оборудования | г/в | Соответствие современным требованиям | Современные аналоги |

Подъемник передвижной ПП-24. грузоподъемность 24 т. 4 стойки с редукторным приводом, подхват за колёса. |

2008 | соответствует | Подъемник передвижной ПП-20. грузоподъемность 20 т. 4 стойки с редукторным приводом, подхват заколеса |

Подъёмник стационарный ПС-16. грузоподъемность 16 т. 4 стойки с редукторным приводом, подхват за поддомкратные площадки |

2006 | соответствует | Подъемник стационарный ПС-15. грузоподъемность 15 т. 4 стойки, подхват за поддомкратные площадки |

| Станок универсальный вертикально-сверлильный ЗИЛ 2А135 | 1987 | устарел | Редукторный вертикально-сверлильный станок JETGHD-27 |

| Станок заклепочный пневматический | 1985 | устарел | Гидро-пневматический заклёпочный станок Comec СС-30 |

| Станок для проточки тормозных колодок и барабанов пр-ва Гомельского станкостроительного завода им. С.М. Кирова | 1983 | устарел | Станок для проточки тормозных дисков, барабанов и маховиков ComecTR 1500. Станок для проточки тормозных колодок ComecTCE 560 |

Из анализа имеющегося в зоне ТО-2 МУП «ВПАТП-7» оборудования можно сделать вывод о том, что большая часть используемого оборудования сильно устарела и не соответствует современным требованиям, предъявляемым к качеству и точности обработки деталей. Так, например, современные станки для проточки тормозных барабанов и колодок обеспечивают большую точность обработки и лучшее совпадение рабочих поверхностей, чем имеющийся. Кроме того, в зоне ТО-2 отсутствует оборудование для диагностирования систем тормозного и рулевого управления, отвечающих за активную безопасность автомобиля. В связи с важностью обеспечения надежного и безотказного функционирования систем рулевого и тормозного управления, целесообразно оснастить зону ТО-2 соответствующим диагностическим оборудование

3 Оборудование, применяемое для диагностирования систем активной безопасности

В настоящее время определены два направления в диагностировании тормозных систем автомобилей:

Комплексное диагностирование, позволяющее оценить техническое состояние тормозов автомобиля в целом по величине оценочных (выходных) параметров (тормозной путь, замедление, тормозная сила, время срабатывания);

Причинное диагностирование, в процессе которого устанавливается снижение эффективности тормозов путем определения технического состояния отдельных агрегатов и элементов тормозной системы.

Комплексное диагностирование является первичным этапом, его выполняют на специальных стендах в плановом порядке с определенной периодичностью. При этом измеряют:

Тормозной путь автомобиля (путь, проходимый автомобилем с момента нажатия на тормозную педаль до полной остановки);

Замедление автомобиля при торможении;

Тормозное усилие на каждом колесе.

Сопутствующими параметрами могут быть время срабатывания тормоза каждого колеса (оси), разность величин основных параметров по отдельным колесам.

Кроме указанных выше параметров технического состояния тормозов, на стендах можно определять усилие свободного вращения колес, силу торможения, развиваемую каждым колесом, наличие блокировки, т. е. схватывания колес, усилие давления на тормозную педаль, неравномерность износа (эллипсность) тормозных барабанов.

Усилие свободного вращения колес характеризует регулировку тормозных колодок и состояние механической передачи автомобиля (трансмиссии). При оптимальной регулировке колодок и отсутствии дефектов в механической передаче усилие свободного вращения колес грузовых автомобилей находится в пределах 300-400 Н (30-40 кгс) .

Тормозная сила - реакция опорной поверхности на колеса автомобиля, вызывающая торможение. Торможение - процесс создания и изменения искусственного сопротивления движению автомобиля.

Тормозная сила, развиваемая каждым колесом, при одном и том же усилии давления на педаль является важным параметром, определяющим занос автомобиля при резком торможении. Нормальное разложение тормозной силы между передними и задними колесами определяется заводами-изготовителями автомобилей. Разница между силами торможения, развиваемыми правыми и левыми колесами, допускается не более 15-20 %.

Оценочным параметром эффективности тормозов в целом служит соотношение тормозной силы и веса автомобиля. Тормозная сила должна быть не менее 65 % веса автомобиля.

Усилие давления на педаль характеризует состояние гидравлического привода тормозов; оно не должно превышать при блокировке колес 500 Н (50 кгс).

Неравномерный износ тормозных барабанов по окружности характеризуется нестабильностью показаний силы торможения, проявляющейся в колебаниях стрелки прибора синхронно скорости вращения колеса (измерение лучше проводить при малых скоростях). Допустимая эллипсность тормозного барабана вызывает колебания стрелки прибора в пределах, определяемых конструкцией стенда .

Например, на стенде КИ-4998 для грузового автомобиля допустимое колебание стрелки прибора 10 делений, т. е. 700 Н (70 кгс).

В настоящее время разработано несколько типов стендов для диагностирования тормозов легковых и грузовых автомобилей:

Стенды для статических испытаний, на которых измерение тормозных сил осуществляют при неподвижном автомобиле и близких к нулю скоростях вращения колес;

Стенды для кинематических испытаний, где автомобиль неподвижен, вращение колес происходит с помощью роликов стенда (подвижной лентой);

Стенды для динамических испытаний, где автомобиль въезжает с определенной скоростью на динамометрические площадки и затормаживается (автомобиль и стенд воздействуют друг на друга так же, как автомобиль и дорога во время торможения).

Диагностическое оборудование предназначено для проверки технического состояния как автомобиля в целом, так и основных его узлов и систем. Техническое состояние в целом оценивается уровнем безопасности движения, воздействием на окружающую среду, тягово-экономическими характеристиками.

3.1 Оборудование для диагностирования тормозных систем

Согласно ГОСТ 25478 - 82, проверка эффективности тормозов осуществляется методами ходовых и стендовых испытаний. Методика ходовых испытаний заключается в том, что снаряженный автомобиль разгоняется на ровной площадке с сухим асфальтобетонным покрытием (коэффициент сцепления не ниже 0,6) до скорости 40 км/ч и водитель производит экстренное торможение. При этом оцениваются тормозной путь автомобиля и замедление, нормативные значения которых установлены стандартом в зависимости от типа автомобиля. Стояночная тормозная система оценивается по обеспечению неподвижного состояния при заезде автомобиля (автопоезда) на наклонную эстакаду с различными значениями уклона: для автомобиля полной массы 16 %, для легковых автомобилей и автобусов в снаряженном состоянии 23 % и для грузовых автомобилей и автопоездов в снаряженном состоянии 31 %.

При ходовых испытаниях тормозов могут применяться деселерометры (приборы для определения ускорения), но в основном используются методы визуальных наблюдений, что делает оценку технического состояния тормозов субъективной и, как следствие, недостаточно достоверной. В связи с этим в последнее время все больший акцент в организации диагностирования тормозов переносится на стендовые методы, обеспечивающие объективную оценку тормозных свойств автомобиля. Тормозные стенды подразделяются на площадочные и роликовые, а последние на стенды инерционного и силового типа. Схема площадочного тормозного стенда представлена на рис. 3.1.

Рис. 3.1 - Схема площадного тормозного стенда.

1 – площадка; 2 – датчик; 3 – ролик; 4 – колесо; 5 – пружина;

Методика диагностирования тормозов с его использованием заключается в разгоне автомобиля до скорости 6 - 12 км/ч и резком торможении при наезде колесами 4 на площадки 1 стенда. Если тормоза неэффективны, то колеса автомобиля прокатываются по площадкам стенда и последние не перемещаются. Если же тормоза эффективны, колеса затормаживаются и блокируются, а под влиянием сил инерции и сил трения между колесами и поверхностью площадок автомобиль перемещается вперед и захватывает с собой площадки. Значение не ограниченного пружинами 5 перемещения каждой площадки на роликах 3 воспринимается датчиками 2 и фиксируется измерительными приборами, расположенными на пульте. Основными преимуществами площадочных стендов являются их быстродействие, малая металло- и энергоемкость. Наиболее удобны стенды для проведения инспекторского контроля с выдачей заключения «годен - не годен». К недостаткам этих стендов следует прежде всего отнести низкую стабильность показаний из-за изменения коэффициента сцепления колес автомобиля с площадками (колеса мокрые, грязные и т. д.) и, заезда автомобиля с перекосом. Именно вследствие этих причин до сих пор не реализовано серийное производство этих стендов.

Указанные недостатки отсутствуют у стендов с беговыми роликами (барабанами), получивших широкое распространение во всем мире. На рис. 3.2 приведена принципиальная схема тормозного стенда инерционного типа.

Конструктивно он выполнен из двух пар барабанов, соединенных во избежание проскальзывания колес цепными передачами. Привод осуществляется от электродвигателя мощностью 55 - 90 кВт через редуктор и электромагнитные муфты, при отключении которых блоки барабанов становятся самостоятельными динамическими системами. Беговые барабаны соединены с маховыми массами.

Физический смысл проверки эффективности тормозов на инерционном стенде заключается в следующем. Если в реальных условиях на дороге с помощью тормозных механизмов гасится кинетическая энергия поступательно движущегося автомобиля, то на стенде, где автомобиль неподвижен, за счет действия тормозов гасится энергия вращения барабанов и маховых масс, с которой «движущаяся дорога подкатывается под автомобиль». Для обеспечения имитации реальных условий маховые массы подбираются таким образом, чтобы момент инерции их и беговых барабанов при заданной скорости вращения обеспечивал кинетическую энергию, соответствующую кинетической энергии поступательно движущейся массы автомобиля, приходящейся на одну ось.

Рис. 3.2 - Схема тормозного стенда инерционного типа с беговыми барабанами:

1 - маховик; 2 - барабаны стенда: .3 - цепная передача; 4 - электромагнитная муфта, 5 - редуктор; 6 - электродвигатель

Преимуществами тормозных стендов инерционного типа являются высокая степень точности и достоверности определения показателей (за счет обеспечения высокой стабильности коэффициента сцепления между колесами автомобиля и барабанами стенда), возможность испытаний тормозов в режимах, приближающихся к реальным, чем обеспечивается высокая информативность проверки. Однако стенды инерционного типа металлоемки (с инерционными массами до 5 т) и энергоемки. Наиболее целесообразно применение стендов данного типа при проведении приемочного контроля автомобилей с целью комплексной оценки их тормозных свойств .

Наибольшее распространение получили в настоящее время тормозные стенды силового типа, принципиальная схема которых показана на рис. 3.3.

Рис. 3.3 - Схема роликового тормозного стенда силового типа:

1 – рама; 2 - ролик; 3 - цепная передача; 4 - вал; 5 - мотор-редуктор; 6 - блокировочный ролик; 7 - автомобильное колесо; 8 - датчик давления.

Так же, как и инерционные, они выполнены в виде двух пар роликов, соединенных цепными передачами. Каждая пара роликов имеет автономный привод от соединенного с ним жестким валом электродвигателя мощностью 4 - 13 кВт с встроенным редуктором (мотор-редуктором). Вследствие использования редукторов планетарного типа, имеющих высокие передаточные отношения (32 - 34), обеспечивается невысокая скорость вращения роликов при испытаниях тормозов, соответствующая 2 - 4 км/ч скорости автомобиля. На роликах стенда нанесены насечка или специальное асфальтобетонное покрытие, обеспечивающее стабильность сцепления колес с роликами. Для обеспечения компактности конструкции и удобства монтажа блоки роликов установлены в общей раме. Стенд должен быть укомплектован датчиком усилия на тормозной педали и обеспечивать возможность определения максимальной тормозной силы и времени срабатывания тормозного привода. Преимуществами тормозных стендов силового типа являются их достаточно высокая точность, а низкая скорость вращения роликов при испытании тормозов определяет их высокую технологичность. К недостаткам стендов относится их металло- и энергоемкость. Наиболее удобны эти стенды при проведении операционного контроля, когда с их использованием определяется эффективность тормозов, проводятся при необходимости регулировочные работы и повторной проверкой оценивается качество выполненных регулировок. Для стендов силового типа имеются разработки по применению автоматизации процесса диагностирования, что в значительной мере повышает информативность и достоверность результатов диагностирования.

3.2 Оборудование для диагностирования рулевого управления

3.2.1 Оборудование для измерения люфта в рулевом управлении

Рулевое управление в целом проверяют прибором модели К-187. Прибор К-187 переносного типа, включает в себя динамометр со шкалой и люфтомер, который крепится на рулевом колесе; стрелка люфтомера крепится на рулевой колонке.Он позволяет определить суммарный люфт (по углу поворота рулевого колеса), а также общую силу трения, для чего передние колеса вывешивают, чтобы устранить трение шин в пятне контакта, и специальным динамометром измеряют усилие поворота рулевого колеса.

При обслуживании рулевых систем, снабженных гидроусилителем, дополнительно применяют установку модели К465М, которая позволяет определить утечку масла, давление гидравлического, насоса, производительность насоса. Износ шкворневого узла переднего моста грузового автомобиля проверяют прибором модели Т-1 .

Так же существуют более точные и удобные в эксплуатации приборы для измерения суммарного люфта в рулевом управлении, разработанные отечественными учеными. Например, динамометр с гидравлическим люфтомером на диске для диагностирования рулевого управления .

Измерительный элемент этого прибора - герметичная прозрачная ампула с жидкостью и оставленным в ней пузырьком воздуха. Опытный образец представлен на рис. 3.4.

Прибор выполнен из трех соединенных в один блок конструктивных частей: динамометра, люфтомера и присоединительного устройства.

Динамометр двухстороннего действия оснащен двумя динамометрическими рукоятками 1 со шкалами 2 и фиксаторными кольцами 7. Его пружины размещены в цилиндрическом корпусе, закрытом крышками 12.